Xu hướng thu nhỏ kích thước của các thiết bị làm nảy sinh nhu cầu liên tục tăng mật độ đầu vào/đầu ra (I/O) và mạch, đồng thời những nhu cầu này khuyến khích sự phát triển của gói Quạt ra mật độ cao (HDFO) với lớp phân phối lại đồng nguyên chất (Cu) (RDL). Đối với ứng dụng mạng và di động có hiệu suất cao, HDFO là một giải pháp mới nổi vì các quy tắc thiết kế linh hoạt có thể được áp dụng cho HDFO so với các loại gói khác như Quạt cấp độ wafer (WLFO). HDFO cho phép lắp ráp nhiều chip trong một gói và phần lớn Cu RDL tốt được sử dụng để kết nối các chip. Ngoài ra, HDFO có thể được chế tạo ở cấp độ wafer và chất nền tùy thuộc vào ứng dụng, có khả năng mở rộng tốt hơn về kích thước gói.

Cu RDL trong HDFO được nhúng một lớp điện môi như polyimide (PI) và truyền tín hiệu giữa các chip hoặc từ chất nền sang chip. Khi dòng điện chạy qua Cu RDL, nhiệt sẽ tích tụ trong dây dẫn do sinh ra nhiệt Joule. Sự tích tụ nhiệt này có thể gây ra sự suy giảm hiệu suất. Vì mật độ dòng điện yêu cầu và nhiệt độ gia nhiệt Joule ngày càng tăng trong cấu trúc Cu RDL mịn nên nó được coi là một yếu tố quan trọng đối với hiệu suất đóng gói HDFO.

Do RDL Cu mịn phải có hiệu suất độ tin cậy cao, nên các cấu trúc khác nhau của RDL đã được giới thiệu gần đây, chẳng hạn như vết RDL nhúng (ETR) và vết Cu được phủ bằng chất điện môi vô cơ để kết nối mật độ cao và hiệu suất tin cậy [1, 2]. Nhiều nghiên cứu liên quan đến việc đánh giá hiệu suất độ tin cậy của Cu RDL cũng đã được tiến hành.

Electromigration (EM) là một trong những hạng mục đánh giá độ tin cậy và đặc tính điện của Cu RDL. EM là một cơ chế điều khiển khuếch tán bằng chuyển động dần dần của các nguyên tử kim loại trong dây dẫn do dòng điện tử. Sự vận chuyển khối lượng lớn các nguyên tử kim loại này dẫn đến sự hình thành các khoảng trống ở phía cực âm và các vết lõm ở phía cực dương của dây dẫn. Các quá trình này dẫn đến mất tính liên tục về điện. Hành vi điện di bị ảnh hưởng bởi kích thước tính năng, điều kiện ứng suất, hướng dòng điện tử và cấu trúc thử nghiệm như luyện kim chung. Trong trường hợp thử nghiệm Cu RDL EM, không chỉ có lực dòng điện tử mà còn có gradient nhiệt trong dây dẫn, do đó sự suy giảm EM được cho là do điện thế và năng lượng nhiệt [3].

Sử dụng kết quả kiểm tra EM, có thể dự đoán mật độ dòng điện tối đa cho phép hoặc tuổi thọ trong điều kiện hiện trường cụ thể. Các thử nghiệm EM được thực hiện trong điều kiện tăng tốc và phép ngoại suy dựa trên dữ liệu thử nghiệm EM có thể được sử dụng để ước tính giá trị hiện tại hoặc giá trị trọn đời của một trường hợp sử dụng. Để tính toán, mô hình của Black do James Black công bố năm 1969 được sử dụng rộng rãi. Một số yếu tố trong mô hình này được xác định bằng cách phù hợp với mô hình phân phối lỗi như Weibull và phân phối logic chuẩn. Trong bài báo này, mô tả đặc tính EM và kết quả phân tích lỗi của Cu RDL với 10 µm trong gói HDFO trong các điều kiện nhiệt độ và dòng điện khác nhau được mô tả. Ngoài ra, tỷ lệ tăng của dòng điện tối đa cho phép ước tính trong một số điều kiện sử dụng về nhiệt độ hoạt động và tuổi thọ được cung cấp.

Cấu trúc Cu RDL trong gói HDFO

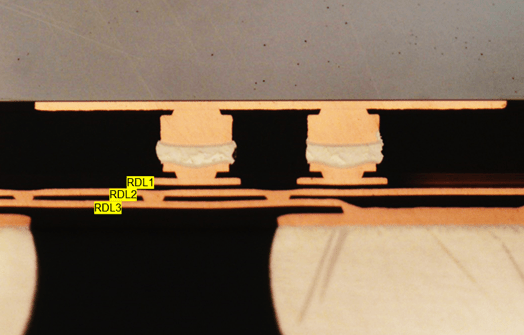

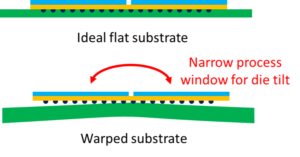

Một gói HDFO đã được tạo ra để thử nghiệm Cu RDL EM. Thân gói và kích thước khuôn lần lượt là 8.5 mm x 8.5 mm và 5.6 mm x 5.6 mm. TV HDFO có cấu trúc RDL nhiều lớp có ba lớp dày 3 µm và lớp hạt Ti/Cu cho mỗi RDL. Ngoài ra, polyimide còn được sử dụng làm vật liệu điện môi bao quanh Cu RDL mịn. Phía trên kết cấu RDL có trụ Cu va đập, khuôn và khuôn. Loại khuôn nằm trên khuôn bao phủ mặt trên của khuôn. Cấu trúc Cu RDL tổng thể được thể hiện trong hình 1.

Hình 1: Mặt cắt ngang của xe thử nghiệm HDFO với ba RDL.

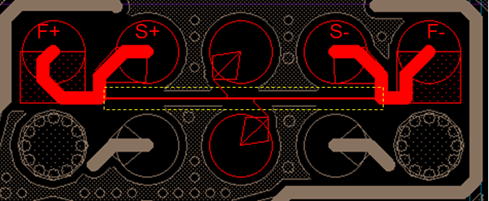

Một Cu RDL thẳng có chiều dài 1000 µm, chiều rộng 2 và 10 µm đã được thiết kế và thử nghiệm. Cu RDL là lớp dưới cùng (RDL3) trong HDFO. Bốn quả bóng lưới bóng (BGA) đã được kết nối với Cu RDL đã được thử nghiệm để đo dòng điện và cảm biến điện áp. Hình 2 thể hiện sơ đồ minh họa của thiết kế RDL đã được thử nghiệm.

Hình 2: Thiết kế Cu RDL cho thử nghiệm di chuyển điện. 'F' và 'S' lần lượt có nghĩa là cảm biến dòng điện và cảm biến điện áp.

Kiểm tra điện di

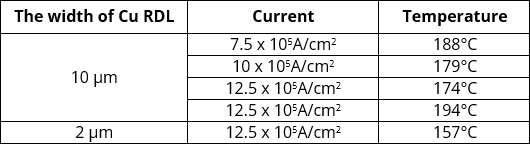

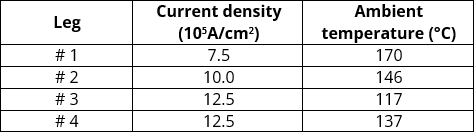

Xe thử nghiệm HDFO đã được gắn trên bề mặt vào bảng thử nghiệm để kết nối điện với hệ thống thử nghiệm EM và lớp lót thứ hai không được áp dụng sau khi lắp trên bề mặt. Cu RDL có chiều rộng 10 µm chịu ứng suất dưới dòng điện một chiều 7.5, 10 và 12.5 x 105A/cm2 và nhiệt độ 174, 179, 188 và 194°C. Thử nghiệm Cu RDL EM có chiều rộng 2-µm cũng được thử nghiệm dưới dòng điện một chiều 12.5 x 105A/cm2 và nhiệt độ 157°C. Các điều kiện thử nghiệm được nêu trong bảng 1. Nhiệt độ thử nghiệm được coi là nhiệt độ tại Cu RDL. Do đó, nhiệt độ lò được thiết lập bằng cách bù lượng nhiệt Joule. Hiệu chuẩn gia nhiệt Joule được thực hiện ở mỗi dòng điện ứng suất vì nó phụ thuộc vào mật độ dòng điện.

Để hiệu chuẩn hệ thống gia nhiệt Joule, điện trở được đo ở nhiều nhiệt độ trong điều kiện dòng điện thấp và căng thẳng. Dòng điện thấp được coi là điều kiện tạo ra hệ thống sưởi không Joule. Giá trị điện trở tăng khi nhiệt độ môi trường tăng và hành vi thay đổi điện trở ở điều kiện dòng điện thấp được sử dụng để thu được giá trị hệ số nhiệt của điện trở (TCR). Sau khi đo điện trở ở một số điều kiện nhiệt độ, lượng nhiệt Joule được tính toán bằng cách sử dụng TCR và chênh lệch điện trở giữa điều kiện dòng điện thấp và điều kiện dòng điện thử nghiệm. Nhiệt độ gia nhiệt Joule được tính toán của từng điều kiện dòng điện thử nghiệm và nhiệt độ tại Cu RDL có chiều rộng 10 µm được nêu trong bảng 2.

Bảng 1: Các điều kiện thử nghiệm Cu RDL EM đường mịn.

Bảng 2: Nhiệt độ nung Joule và nhiệt độ ở rdl. Bốn điều kiện thử nghiệm đã được tiến hành để thử nghiệm Cu RDL EM mịn.

Thử nghiệm EM tiếp tục cho đến khi điện trở tăng 100% và tiêu chí xác định thời gian hỏng (TTF) để tính toán dòng điện cực đại cho phép được đặt ở mức tăng điện trở 20%. Tiêu chí về phần trăm tăng sức đề kháng được biết là có hiệu quả nhất nếu tất cả các cấu trúc thể hiện sức đề kháng ban đầu rất giống nhau. Điện trở ban đầu trong điều kiện căng thẳng là 0.7 đến 0.8 ohm đối với Cu RDL có chiều rộng 10 µm, do đó các giá trị trông khá giống nhau. Trong quá trình thử nghiệm EM, điện trở của Cu RDL được đo bằng kỹ thuật đo 4 điểm. Số lượng mẫu thử được xác định là từ 18 đến 20 để phân tích thống kê có ý nghĩa.

Ngoài kính hiển vi quang học, kính hiển vi điện tử quét chùm tia ion hội tụ (FIB)/trường (FESEM) đã được sử dụng để phân tích lỗi nhằm hiểu rõ sự xuống cấp trong quá trình thử nghiệm di chuyển điện. Ngoài phân tích hình ảnh nhìn từ trên xuống, các khu vực cụ thể còn được cắt ngang bằng phương pháp phay ion gali (Ga) để quan sát sự giảm diện tích Cu RDL do quá trình oxy hóa và khoảng trống Cu.

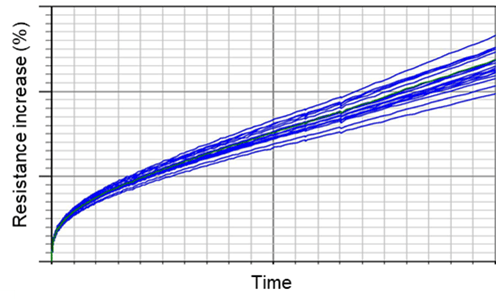

Hành vi thay đổi kháng chiến

Hành vi tăng điện trở của Cu RDL có chiều rộng 10 µm trong quá trình thử nghiệm EM được thể hiện trong hình 3. Xu hướng tăng điện trở có thể được chia thành hai chế độ khác nhau. Trong giai đoạn đầu, sức đề kháng tăng đều đặn, nhưng sau khi đạt % tăng sức đề kháng nhất định, sự thay đổi sức đề kháng diễn ra nhanh chóng. Lý do cho hai giai đoạn tăng điện trở là do các dạng hư hỏng xảy ra chủ yếu là khác nhau ở mỗi giai đoạn.

Tuổi thọ khác nhau theo điều kiện nhiệt độ và phân bố thời gian hỏng hóc (TTF) trong cùng điều kiện thử nghiệm cũng được chỉ ra trong hình 3. Người ta ước tính rằng lý do phân bố trong TTF trong cùng điều kiện là do kích thước hạt khác nhau của mỗi Cu RDL giữa các xe thử nghiệm. Đường khuếch tán của các nguyên tử kim loại Cu là ranh giới hạt, bề mặt tiếp xúc vật liệu và khối kim loại, và năng lượng kích hoạt của mỗi đường khuếch tán là khác nhau. Do năng lượng kích hoạt của ranh giới hạt hoặc giao diện vật liệu thấp hơn năng lượng của kim loại khối nên sự khuếch tán qua ranh giới hạt hoặc giao diện vật liệu chiếm ưu thế hơn trong EM. Do đó, kích thước hạt là yếu tố quan trọng quyết định TTF trong quá trình kiểm tra EM [4].

Trong trường hợp mật độ dòng điện thấp hơn 7.5A/cm2, hầu hết các mẫu đều cho thấy mức tăng điện trở thấp hơn và đường cong mượt mà hơn so với dòng điện cao 12.5A/cm2 như thể hiện trong hình 3 (c). Dựa trên kết quả, người ta kỳ vọng rằng tình trạng dòng điện thấp này có thể có chế độ sự cố ít nghiêm trọng hơn tình trạng dòng điện cao, nhưng chế độ sự cố trông không khác biệt đáng kể giữa điều kiện dòng điện cao và thấp. Trong một nghiên cứu sâu hơn, người ta dự kiến thực hiện phân tích hư hỏng đối với các bước của hành vi thay đổi sức đề kháng.

Thử nghiệm EM bổ sung được tiến hành với Cu RDL có chiều rộng 2 µm trong cùng điều kiện mật độ dòng điện (12.5×105A/cm2) là Cu RDL có chiều rộng 10 µm và điều kiện nhiệt độ thấp hơn. Sơ đồ tăng điện trở trong quá trình thử nghiệm EM được trình bày trong hình 4. Trong trường hợp này, hành vi thay đổi điện trở chỉ cho thấy điện trở tăng đều đặn ngay cả trong thời gian thử nghiệm dài lên tới 10 Khrs, khác với trường hợp Cu RDL có chiều rộng 10 µm. Dựa trên hành vi thay đổi điện trở khác nhau giữa điều kiện nhiệt độ thấp và cao, người ta nghi ngờ rằng các chế độ hư hỏng ở nhiệt độ cao và thấp là không giống nhau. Ngoài ra, người ta cho rằng dạng hư hỏng của Cu RDL có chiều rộng 2 µm chủ yếu xảy ra do giai đoạn điện trở tăng đều đặn.

Đối với Cu RDL chiều rộng 10 µm, số lượng thiết bị đáp ứng tiêu chí hư hỏng tăng 20% và điện trở 100% được thể hiện trong bảng 3. Tất cả các thiết bị được thử nghiệm đều đáp ứng tiêu chí hư hỏng 20% trong vòng 8,000 giờ và một số đơn vị hiển thị dưới 100 % điện trở tăng khi thời gian thử nghiệm là 10,000 giờ. Do số lượng thiết bị hỏng hóc đủ để thực hiện phân tích thống kê nên thử nghiệm EM đã bị ngừng sau 10,000 giờ. Ngoài ra, dữ liệu EM trong đó điện trở tăng 100% được đảm bảo an toàn nên có thể tính toán công suất dòng điện tối đa tùy thuộc vào các tiêu chí hư hỏng khác nhau.

Hình 3: Hành vi tăng điện trở trong quá trình kiểm tra EM 10–Tổ ấm chiều rộng RDL, 12.5A/cm2 dòng điện và (a) ở nhiệt độ 174°C và (b) nhiệt độ 194°C và (c) 7.5A/cm2 và 188 ° C.

Hình 4: Hiện tượng tăng điện trở trong quá trình kiểm tra EM của RDL chiều rộng 2 µm. Điều kiện thử nghiệm là mật độ dòng điện 12.5A/cm2 và nhiệt độ 157°C.

Bảng 3: Số đơn vị bị hỏng 10-µm chiều rộng Cu RDL cho từng điều kiện.

Phân tích chế độ thất bại

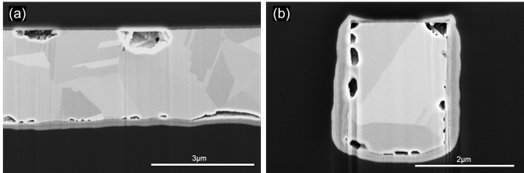

Để hiểu cơ chế sai sót của thử nghiệm Cu RDL EM mịn, kính hiển vi quang học và FIB/FESEM đã được sử dụng để quan sát mặt cắt ngang và mặt trên. Hình 5 cho thấy chiều rộng 2-µm và 10-µm của Cu RDL sau khi gắn bề mặt lên bảng thử nghiệm. Độ dày và chiều rộng rất phù hợp với giá trị thiết kế và không có các bất thường như bề mặt không bằng phẳng, độ rỗng và sự phân tách giữa Cu và PI tại Cu RDL. Như được hiển thị trong Hình 5, đã xác nhận rằng kích thước hạt trong RDL rất khác nhau. Vì các khuyết tật có thể ảnh hưởng đến hiệu suất di chuyển điện nên cần kiểm tra chất lượng của Cu RDL trước khi thử nghiệm EM.

Hình 5: Ảnh FIB/FESEM của Cu RDL sau khi gắn trên bề mặt: (a) 10-µm và (b) chiều rộng 2-µm.

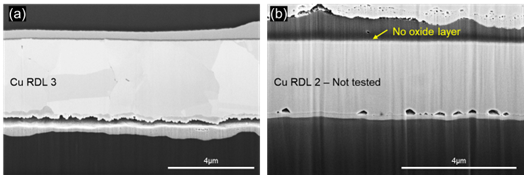

Trong trường hợp Cu RDL có chiều rộng 10 µm, các dạng hư hỏng khác nhau đã được quan sát như trình bày trong Hình 6. Đầu tiên, sự phân tách và oxit Cu được quan sát thấy giữa Cu RDL và sự thụ động, dẫn đến giảm diện tích Cu RDL và chủ yếu là do sức đề kháng tăng lên. Việc giảm diện tích Cu RDL cũng dẫn đến sự đông đúc hiện tại và nhiệt độ cao hơn trên RDL và sự phân hủy EM cũng tăng nhanh. Trong quá trình thử nghiệm EM, các khoảng trống được tạo ra do sự di chuyển của các nguyên tử Cu và sự phân tách dường như là kết quả của sự phát triển các khoảng trống dọc theo bề mặt phân cách giữa quá trình thụ động và Cu RDL. Giá trị số mũ mật độ hiện tại phản ánh hiện tượng nào chiếm ưu thế hơn giữa quá trình tạo mầm và tăng trưởng. [5] Về lớp oxit Cu và sự khuếch tán vào PI, sự khuếch tán Cu dường như được tăng tốc do dòng điện tử hoặc/và gradient nhiệt vì tại RDL2 (không được kiểm tra EM), không có lớp oxit trên lớp hạt Ti/Cu để hoạt động như một lớp rào cản như trong hình 6 (b).

Giữa Cu RDL2 và PI, chỉ quan sát thấy các khoảng trống và lớp Cu oxit, nguyên nhân là do ứng suất nhiệt. Nói cách khác, dạng hư hỏng được quan sát thấy ở Cu RDL2 có thể được coi là dạng hư hỏng do bảo quản ở nhiệt độ cao (HTS) trong thời gian dài.

Hình 6: Kính hiển vi quang học và ảnh FIB/FESEM của Cu RDL chiều rộng 10 µm sau khi thử nghiệm ở kích thước 12.5×105A/cm2, 174°C: (a) Cu oxit và sự phân tách ở RDL3 được thử nghiệm và (b) không có quá trình oxy hóa Cu trên lớp hạt Ti/Cu ở RDL2 (không được thử nghiệm EM).

Không giống như Cu RDL có chiều rộng 10 µm, Cu RDL có chiều rộng 2 µm không thể hiện sự phân tách giữa Cu RDL và PI, như hình 7 cho thấy. Từ Cu RDL có chiều rộng 2-µm ít bị hư hỏng hơn, người ta nghi ngờ rằng sự phát triển của khoảng trống dọc theo bề mặt tiếp xúc giữa Cu RDL và PI đã dẫn đến sự phân tách được thể hiện trong Cu RDL có chiều rộng 10-µm. Ngoài ra, người ta cho rằng sự phân tách này có thể là yếu tố góp phần chủ yếu vào giai đoạn thứ hai cho thấy điện trở tăng đột ngột. Người ta dự định tiến hành một nghiên cứu về quá trình di chuyển điện Cu RDL 2-µm trong điều kiện dòng điện cao hơn để so sánh chế độ sự cố và các giá trị tham số trong phương trình Black với kết quả di chuyển điện Cu RDL 10-µm. Ngoài ra, người ta hy vọng sẽ xác định được dạng hư hỏng của từng bước tăng sức đề kháng thông qua nghiên cứu sâu hơn này.

Hình 7: Kính hiển vi quang học và ảnh FIB/FESEM của Cu RDL chiều rộng 2 µm sau khi thử nghiệm ở kích thước 12.5×105A/cm2, 157°C: (a) Khoảng trống Cu oxit tại RDL3 và (b) trục phay FIB khác nhau trên Cu RDL3.

Mô phỏng sưởi ấm Joule

Để dự đoán lượng nhiệt Joule và các vị trí hỏng hóc, mô phỏng nhiệt điện được thực hiện cho Cu RDL có chiều rộng 10 µm. Khi lượng tích lũy nhiệt khác nhau trong dấu vết Cu, mức độ nghiêm trọng của sự cố có thể khác nhau tùy theo vị trí vì thiệt hại EM không chỉ do lực dòng điện tử mà còn do độ dốc nhiệt. Như được trình bày trong hình 8, thiết kế và cấu trúc thử nghiệm thực tế của TV HDFO và bảng thử nghiệm đã được phản ánh trong một mô hình mô phỏng, đồng thời khả năng dẫn nhiệt hiệu quả của từng cấu trúc cũng được áp dụng. Bảng 4 thể hiện thiết kế thí nghiệm (DOE) dựa trên nhiệt độ lò và dòng điện. Nhiệt độ lò có thể được coi là nhiệt độ môi trường xung quanh và lượng gia nhiệt Joule dự kiến sẽ thay đổi theo dòng điện. Kết quả mô phỏng sự gia nhiệt Joule được thể hiện trong hình 9. Sự khác biệt về lượng gia nhiệt Joule giữa giá trị mô phỏng và giá trị thực nghiệm là 1.3 đến 4.2°C, và giá trị của hai giá trị này gần như tương tự nhau. Ngoài ra, vị trí hiển thị nhiệt độ cục bộ cao nhất là giữa Cu RDL nơi các miếng kim loại được kết nối, rất khớp với các vị trí hư hỏng thực tế sau thử nghiệm EM. Tóm lại, kết quả mô phỏng quá trình gia nhiệt Joule rất phù hợp với kết quả thử nghiệm EM thực tế về lượng gia nhiệt Joule và các vị trí hỏng hóc, điều này rất hữu ích để hiểu sự xuống cấp EM của Cu RDL và dự đoán các vị trí hỏng hóc.

Hình 8: Mô hình mô phỏng gia nhiệt Joule cho Cu RDL có chiều rộng 10-µm.

Bảng 4: DOE cho mô phỏng nhiệt Joule.

Hình 9: Kết quả mô phỏng nhiệt độ Joule: (a) đường viền nhiệt độ và điểm hiển thị nhiệt độ cao nhất dưới 12.5 x 105A/cm2 và 137°C. (b) so sánh lượng nhiệt Joule giữa thí nghiệm và mô phỏng.

Tính toán khả năng mang dòng điện

Để tính toán dòng điện cực đại trong điều kiện hiện trường, phương trình Black, liên quan đến thời gian đến khi hỏng trong các thử nghiệm di chuyển điện, được sử dụng rộng rãi.

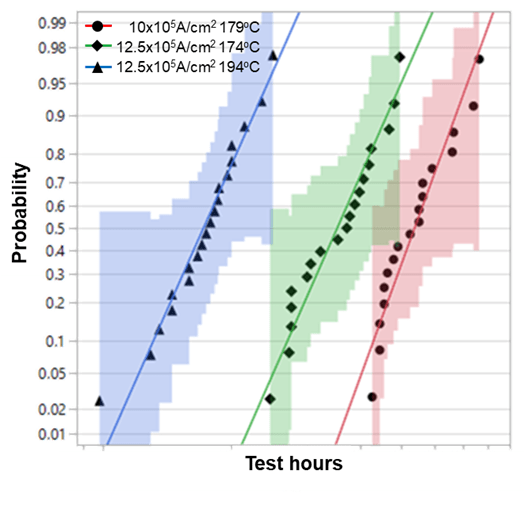

MTTF = AJ-n kinh nghiệm (Ea/Kt) (1)

Trong đó MTTF là thời gian trung bình dẫn đến hỏng hóc, A là hằng số thực nghiệm, J là mật độ dòng điện, n là số mũ mật độ dòng điện, Ea là năng lượng kích hoạt (eV), K là hằng số Boltzmann (8.62×10-5 eV/K) và T là nhiệt độ (K). Để xác định tham số của phương trình Black như A, n và Ea, phân tích thống kê nên được thực hiện đầu tiên. Điều này rất quan trọng vì phép ngoại suy đến tỷ lệ phần trăm hư hỏng thấp hơn dựa trên kết quả phân tích thống kê được sử dụng để ước tính khả năng mang dòng điện. Hai phương pháp điển hình để mô tả phân bố lỗi EM là đồ thị Weibull và logarit chuẩn. Phân phối logic chuẩn được ưu tiên khi phân tích hư hỏng của đường kim loại và vias, trong khi mô hình Weibull thường được sử dụng khi cấu trúc thử nghiệm có nhiều yếu tố độc lập có thể gây ra hư hỏng như va đập và hiện tượng điện di bóng BGA. [6] Vì việc lựa chọn mô hình phù hợp có thể rất quan trọng khi ước tính dòng điện tối đa trong trường hợp sử dụng nên một nghiên cứu về mô hình phân phối trong di chuyển điện cũng đã được thực hiện [7]. Trong nghiên cứu này, phân bố logic chuẩn được chọn làm mô hình phù hợp và biểu đồ phân bố logic chuẩn có chiều rộng 10 µm Cu RDL được thể hiện trong hình 10.

Khả năng mang dòng điện tối đa được tính toán theo giả định rằng kiểu hư hỏng giống nhau giữa thử nghiệm này và trường hợp sử dụng, đồng thời phương trình của Black có giá trị cho cả điều kiện thử nghiệm tăng tốc và điều kiện hiện trường. Công suất hiện tại tối đa trong trường hợp sử dụng được ước tính bằng Phương trình 2. Trong trường hợp này, tỷ lệ thất bại được giả định là 0.1% và giá trị 3.09 đến từ điểm Z của phân phối logic chuẩn.

J = [A exp (Ea/KT – 3.09σ)/TTF]-n (2)

Trong đó T là nhiệt độ của điều kiện sử dụng và TTF là tuổi thọ dự kiến trong trường hợp sử dụng. Đối với Cu RDL có chiều rộng 10-µm, Ea và n được xác định lần lượt là 0.74 và 1.88. Nói chung, các giá trị của năng lượng kích hoạt và số mũ mật độ dòng điện lần lượt được gọi là 1 và 2. Ngoài ra, giá trị số mũ mật độ hiện tại là 2 và 1 thường được coi là tương ứng được kiểm soát tạo mầm và kiểm soát tăng trưởng. Trong thử nghiệm EM này, cơ chế hư hỏng dường như là sự kết hợp giữa quá trình tạo mầm và phát triển mầm trống, và cụ thể hơn là quá trình tạo mầm rỗng dường như chiếm ưu thế hơn. Nếu cơ chế sai sót không giống như nghiên cứu này do một số lý do như điều kiện thử nghiệm khắc nghiệt hoặc cấu trúc thử nghiệm khác nhau thì giá trị ước tính có thể khác. Thông thường, giá trị số mũ mật độ hiện tại (n) tăng khi điều kiện quá căng thẳng làm tăng tốc độ suy giảm EM khi gia nhiệt Joule.

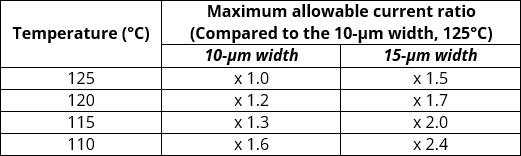

Bảng 5 cho thấy tỷ lệ tăng của dòng điện tối đa cho phép ước tính so với giá trị trong điều kiện hiện trường là tuổi thọ 100,000 giờ, chu kỳ làm việc 100% và tỷ lệ hỏng hóc là 0.1%. Giá trị tham chiếu để so sánh là chiều rộng 10-µm ở 125°C, được đặt là 1. Khi nhiệt độ vận hành giảm từ 125°C xuống 110°C, công suất dòng điện ước tính đã tăng thêm 1.6 và 2.4 trong 10 và 15- và chiều rộng 2-µm tương ứng. Tiêu chí hư hỏng ảnh hưởng đến giá trị dòng điện tối đa cho phép, vì vậy điều quan trọng là phải chọn công suất dòng điện tối đa cho thiết kế. Như phương trình (XNUMX) đã chỉ ra, dòng điện tối đa tăng theo cấp số nhân – không tỷ lệ thuận với nhiệt độ vận hành. Khi sử dụng giá trị ước tính dòng điện này để thiết kế theo dõi, giá trị này cũng cần được xem xét với dòng điện nung chảy RDL vì có điểm giao thoa giữa dòng điện tối đa cho phép được tính toán và dòng điện nung chảy thực tế.

Hình 10: Phân bố logic chuẩn cho biểu đồ xác suất hư hỏng của Cu RDL có chiều rộng 10 µm.

Bảng 5: Tỷ số dòng điện (mA) tối đa cho phép ở một số điều kiện hiện trường. Giá trị của chiều rộng 10 µm ở 125°C được đặt là 1.

Kết luận

Hành vi di chuyển điện và chế độ lỗi của Cu RDL dòng mịn cho gói quạt ra mật độ cao đã được báo cáo trong nghiên cứu này. Chiều rộng được thử nghiệm của Cu RDL là 2 và 10 µm, và mức tăng điện trở do suy thoái do di chuyển điện là khác nhau đối với từng điều kiện thử nghiệm. Trong trường hợp Cu RDL có chiều rộng 10 µm, có hai giai đoạn biểu hiện hành vi thay đổi điện trở khác nhau. Trong bước đầu tiên, sức đề kháng tăng lên đều đặn và việc tạo mầm và tăng trưởng không còn được dự đoán là hiện tượng chủ yếu xảy ra ở giai đoạn đầu tiên. Bước thứ hai là phần mà sức đề kháng tăng lên nhanh chóng. Giai đoạn này chỉ được thể hiện trong trường hợp Cu RDL có chiều rộng 10 µm, cho thấy sự phân tách giữa Cu RDL và PI khác với RDL có chiều rộng 2 µm được thử nghiệm ở nhiệt độ thấp và chỉ cho thấy Cu oxit và các lỗ rỗng. Vì vậy, người ta kết luận rằng sự tách lớp do sự phát triển của khoảng trống là yếu tố chính ảnh hưởng đến việc tăng sức cản ở bước thứ hai.

Kiểu lỗi được quan sát thấy sau quá trình di chuyển bằng điện là giảm diện tích Cu do quá trình oxy hóa Cu và tạo ra/tăng trưởng các khoảng trống. Bởi vì sự di chuyển Cu vào PI cũng được quan sát thấy, nên nó dường như được tăng tốc do dòng điện tử hoặc/và gradient nhiệt. Do sự suy giảm nhiệt của PI cần được xem xét trong thử nghiệm Cu RDL EM nên một mô phỏng nhiệt điện đã được thực hiện để dự đoán vị trí yếu dễ bị hư hỏng và kết quả rất khớp với kết quả thử nghiệm thực tế. Ngoài ra, lượng nhiệt Joule thu được từ mô phỏng gần như tương đương với giá trị thực nghiệm thực tế.

Dựa trên kết quả Cu RDL EM có chiều rộng 10 µm, phương trình Black đã được hoàn thiện để có thể tính được khả năng mang dòng điện tối đa. Phân phối logic chuẩn được sử dụng để phân tích thống kê với giá trị tính toán của Ea và số mũ mật độ hiện tại lần lượt là 0.74 và 1.88. Dòng điện tối đa được ước tính trong điều kiện hiện trường có thể hữu ích để thiết kế RDL, nhưng có một số điều cần cân nhắc như giá trị dòng điện cầu chì thực tế và sự phụ thuộc của Ea và số mũ mật độ dòng điện vào chế độ hư hỏng và điều kiện thử nghiệm.

nhìn nhận

Nghiên cứu này được hỗ trợ bởi trung tâm R&D toàn cầu của Amkor Technology. Các tác giả xin gửi lời cảm ơn tới nhóm Nghiên cứu Vật liệu/Quy trình R&D vì đã chuẩn bị TV phân tán mật độ cao. Ngoài ra, xin cảm ơn các đồng nghiệp trong phòng thí nghiệm R&D đã hợp tác chuẩn bị DUT và phân tích lỗi.

dự án

- S. Jin, W. Do, J. Jeong, H. Cha, Y. Jeong và J. Khim, “Công nghệ phân tán tích hợp tấm bán dẫn nền silicon (S-SWIFT) Bao bì với dấu vết nhúng mịn RDL,” 2022 IEEE 72nd Hội nghị Công nghệ và Linh kiện Điện tử (ECTC), 2022, trang 1355-1361, doi: 10.1109/ECTC51906.2022.00218.

- H. Kudo và cộng sự, “Trình diễn khả năng chống di chuyển điện cao của lớp phân phối lại Cu quy mô dưới 2 micron nâng cao cho bao bì bước mịn tiên tiến,” Hội nghị chuyên đề IEEE CPMT Nhật Bản 2017 (ICSJ), 2017, trang 5-8, doi : 10.1109/ICSJ.2017.8240055.

- C.-L. Lương, Y.-S. Lin, C.-L. Kao, D. Tarng và cộng sự, “Độ tin cậy về điện của Bao bì dạng quạt mật độ cao tiên tiến với Đường dây phân phối lại Cu 2μm/2μm L/S Cu,” Giao dịch của IEEE về Công nghệ sản xuất và đóng gói linh kiện, trang 1438-1445 , 2020.

- M. Rovitto, “Vấn đề về độ tin cậy của điện tử trong kết nối dành cho công nghệ tích hợp ba chiều,” chưa được xuất bản.

- M. Hauschildt và cộng sự, “Sự thất bại sớm của quá trình điện hóa làm mất đi hiện tượng tạo mầm và tăng trưởng trong các liên kết Cu và Cu (Mn),” Hội nghị chuyên đề Vật lý Độ tin cậy Quốc tế của IEEE 2013 (IRPS), Monterey, CA, Hoa Kỳ, 2013, trang 2C.1.1- 2C.1.6, doi: 10.1109/IRPS.2013.6531951.

- JEP154, “Hướng dẫn mô tả đặc tính điện di vết hàn trong điều kiện dòng điện không đổi và ứng suất nhiệt độ,” JEDEC, 2008.

- A. Basavalingappa, JM Passage, MY Shen và JR Lloyd, “Điện di: Phân phối logic so với Weibull,” Hội thảo về độ tin cậy tích hợp quốc tế IEEE 2017 (IIRW), South Lake Tahoe, CA, USA, 2017, trang 1-4, doi: 10.1109/IIRW.2017.8361224.

- Phân phối nội dung và PR được hỗ trợ bởi SEO. Được khuếch đại ngay hôm nay.

- PlatoData.Network Vertical Generative Ai. Trao quyền cho chính mình. Truy cập Tại đây.

- PlatoAiStream. Thông minh Web3. Kiến thức khuếch đại. Truy cập Tại đây.

- Trung tâmESG. Than đá, công nghệ sạch, Năng lượng, Môi trường Hệ mặt trời, Quản lý chất thải. Truy cập Tại đây.

- PlatoSức khỏe. Tình báo thử nghiệm lâm sàng và công nghệ sinh học. Truy cập Tại đây.

- nguồn: https://semiengineering.com/electromigration-performance-of-fine-line-cu-redistribution-layer-rdl-for-hdfo-packaging/

- : có

- :là

- :không phải

- :Ở đâu

- $ LÊN

- 000

- 09

- 1

- 1.3

- 10

- 100

- 12

- 173

- 179

- 20

- 2008

- 2013

- 2017

- 2020

- 2022

- 212

- 521

- 7

- 8

- 820

- 9

- a

- ở trên

- đột ngột

- tăng tốc

- tăng tốc

- Tích lũy

- tích lũy

- Hành động

- kích hoạt

- thực tế

- Ngoài ra

- tiên tiến

- ảnh hưởng đến

- bị ảnh hưởng

- Sau

- tích cực

- AL

- Tất cả

- cho phép

- gần như

- dọc theo

- Ngoài ra

- Môi trường xung quanh

- trong số

- số lượng

- an

- phân tích

- phân tích

- và

- Xuất hiện

- Các Ứng Dụng

- áp dụng

- LÀ

- KHU VỰC

- khu vực

- Mảng

- AS

- hợp ngữ

- giả sử

- giả định

- At

- tác giả

- Trục

- b

- banh

- rào cản

- dựa

- BE

- Chùm tia

- bởi vì

- được

- trước

- hành vi

- Hơn

- giữa

- Đen

- bảng

- thân hình

- cả hai

- đáy

- ranh giới

- nhưng

- by

- CA

- tính toán

- tính

- tính

- phép tính

- đến

- CAN

- Sức chứa

- thực hiện

- thực

- trường hợp

- Nguyên nhân

- Trung tâm

- nhất định

- thay đổi

- đặc trưng

- Biểu đồ

- đã kiểm tra

- Chip

- Snacks

- sự lựa chọn

- đồng nghiệp

- so

- sự so sánh

- Hoàn thành

- các thành phần

- kết luận

- điều kiện

- điều kiện

- Tiến hành

- thực hiện

- độ dẫn

- dẫn

- Hội nghị

- XÁC NHẬN

- kết nối

- liên quan

- sự cân nhắc

- xem xét

- không thay đổi

- tiếp tục

- liên tục

- liên tục

- góp phần

- Copper

- có thể

- phủ

- bao gồm

- tiêu chuẩn

- quan trọng

- Vượt qua

- Current

- đường cong

- chu kỳ

- hư hại

- dữ liệu

- giảm

- nhu cầu

- mật độ

- Phụ thuộc

- Tùy

- phụ thuộc

- mô tả

- mô tả

- Thiết kế

- thiết kế

- Xác định

- xác định

- xác định

- xác định

- Phát triển

- Thiết bị (Devices)

- ĐÃ LÀM

- Die

- sự khác biệt

- khác nhau

- Lôi thôi

- trực tiếp

- hướng

- phân phối

- Chia

- do

- DOE

- có ưu thế

- tinh giản biên chế

- hai

- suốt trong

- E&T

- EA

- mỗi

- Đầu

- giai đoạn đầu

- dễ dàng

- Hiệu quả

- điện tử

- các yếu tố

- nhúng

- mới nổi

- phát thải

- khuyến khích

- năng lượng

- nâng cao

- ước tính

- ước tính

- EV

- đánh giá

- đánh giá

- Ngay cả

- dự kiến

- thử nghiệm

- thử nghiệm

- thí nghiệm

- theo hàm mũ

- yếu tố

- các yếu tố

- thất bại

- Không

- Đặc tính

- vài

- lĩnh vực

- Hình

- cuối

- Tên

- vừa vặn

- dòng chảy

- Chảy

- tập trung

- Trong

- Buộc

- buộc

- hình thành

- 4

- từ

- xa hơn

- hợp nhất

- Tổng Quát

- nói chung

- tạo ra

- tạo

- thế hệ

- cho

- Toàn cầu

- dần dần

- lưới

- Tăng trưởng

- Có

- hữu ích

- Cao

- cao hơn

- cao nhất

- HTTPS

- giống hệt nhau

- IEEE

- if

- hình ảnh

- Phân tích hình ảnh

- quan trọng

- in

- Mặt khác

- Tăng lên

- tăng

- Tăng

- tăng

- độc lập

- chỉ ra

- ảnh hưởng

- ban đầu

- tích hợp

- hội nhập

- kết nối

- kết nối

- Giao thức

- Quốc Tế

- trong

- giới thiệu

- vấn đề

- IT

- mặt hàng

- ITS

- james

- Nhật Bản

- chung

- nổi tiếng

- phòng thí nghiệm

- hồ

- lớp

- lớp

- Dẫn

- Led

- Chiều dài

- ít

- Cấp

- đời

- Lượt thích

- lin

- Dòng

- địa phương

- địa điểm thư viện nào

- . Các địa điểm

- dài

- thời gian dài

- Xem

- nhìn

- sự mất

- Thấp

- thấp hơn

- thực hiện

- phần lớn

- chính

- sản xuất

- nhiều

- Thánh Lễ

- phù hợp

- vật liệu

- max-width

- tối đa

- nghĩa là

- có ý nghĩa

- đo

- đo lường

- cơ chế

- kim loại

- phương pháp

- Kính hiển vi

- Kính hiển vi

- Tên đệm

- di cư

- pha

- di động

- Chế độ

- kiểu mẫu

- chế độ

- chi tiết

- hầu hết

- chủ yếu

- phong trào

- nhiều

- nhu cầu

- mạng lưới

- Không

- con số

- tuân theo

- quan sát

- được

- thu được

- xảy ra

- xảy ra

- of

- OM

- on

- ONE

- có thể

- hoạt động

- or

- Nền tảng khác

- ra

- kết thúc

- tổng thể

- gói

- bao bì

- Giấy

- tham số

- đi qua

- con đường

- đường dẫn

- tỷ lệ phần trăm

- hiệu suất

- thực hiện

- hiện tượng

- Vật lý

- cột

- Pitch

- kế hoạch

- plato

- Thông tin dữ liệu Plato

- PlatoDữ liệu

- Điểm

- vị trí

- có thể

- tiềm năng

- dự đoán

- ưa thích

- chuẩn bị

- trình bày

- xác suất

- Quy trình

- cung cấp

- công bố

- chất lượng

- khá

- R

- R & D

- nhanh chóng

- Tỷ lệ

- tỉ lệ

- đạt

- lý do

- lý do

- gần đây

- giảm

- tài liệu tham khảo

- phản ánh

- phản ánh

- đánh giá

- về

- liên quan

- độ tin cậy

- Báo cáo

- cần phải

- nghiên cứu

- Sức đề kháng

- tôn trọng

- tương ứng

- kết quả

- dẫn

- Kết quả

- Tăng lên

- quy tắc

- tương tự

- hài lòng

- khả năng mở rộng

- quét

- Điểm số

- Thứ hai

- Phần

- Bảo mật

- hạt giống

- dường như

- chọn

- chọn

- định

- một số

- nghiêm trọng

- mức độ nghiêm trọng

- nên

- hiển thị

- cho thấy

- hiển thị

- thể hiện

- Chương trình

- bên

- Tín hiệu

- đáng kể

- Silicon

- tương tự

- mô phỏng

- kể từ khi

- Kích thước máy

- mượt mà hơn

- So

- giải pháp

- một số

- Tìm nguồn cung ứng

- miền Nam

- riêng

- đặc biệt

- Traineeship

- giai đoạn

- Tiêu chuẩn

- thống kê

- ổn định

- Bước

- Các bước

- là gắn

- ngay

- căng thẳng

- cấu trúc

- cấu trúc

- nghiên cứu

- Học tập

- như vậy

- đủ

- tóm tắt

- Hỗ trợ

- Bề mặt

- Xung quanh

- nghi ngờ

- Hội nghị chuyên đề

- hệ thống

- T

- bàn

- nhóm

- kỹ thuật

- Công nghệ

- Công nghệ

- về

- thử nghiệm

- thử nghiệm

- Kiểm tra

- kiểm tra

- hơn

- cảm tạ

- cảm ơn

- việc này

- Sản phẩm

- Đó

- vì thế

- nhiệt

- Kia là

- điều này

- số ba

- ba chiều

- Thông qua

- thời gian

- đến

- quá

- hàng đầu

- theo dõi

- Giao dịch

- chuyển

- vận chuyển

- khuynh hướng

- tv

- hai

- kiểu

- loại

- điển hình

- Dưới

- hiểu

- các đơn vị

- cho đến khi

- US

- sử dụng

- ca sử dụng

- đã sử dụng

- hữu ích

- sử dụng

- thường

- hợp lệ

- giá trị

- Các giá trị

- khác nhau

- xe

- Xe cộ

- Versus

- rất

- Xem

- điện áp

- W

- là

- webp

- TỐT

- là

- khi nào

- trong khi

- cái nào

- CHÚNG TÔI LÀ

- rộng rãi

- với

- ở trong

- từ

- hội thảo

- sẽ

- X

- zephyrnet