Ngày 26 tháng 2024 năm XNUMX

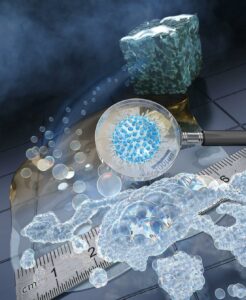

(Tin tức Nanowerk) Các nhà nghiên cứu của MIT đã phát triển một kỹ thuật sản xuất bồi đắp có thể in nhanh chóng bằng kim loại lỏng, sản xuất các bộ phận có kích thước lớn như chân bàn và khung ghế chỉ trong vài phút. Kỹ thuật của họ, được gọi là in kim loại lỏng (LMP), liên quan đến việc lắng đọng nhôm nóng chảy dọc theo một đường dẫn được xác định trước vào một lớp các hạt thủy tinh nhỏ. Nhôm nhanh chóng cứng lại thành cấu trúc 3D.

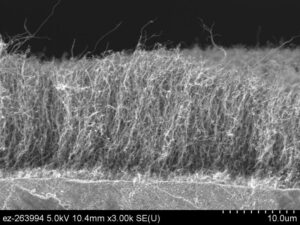

Quá trình in kim loại lỏng bao gồm việc lắng đọng nhôm nóng chảy dọc theo một đường dẫn được xác định trước vào một lớp các hạt thủy tinh nhỏ, như được thấy ở đây. (Hình ảnh: Phòng thí nghiệm tự lắp ráp MIT)

Quá trình in kim loại lỏng bao gồm việc lắng đọng nhôm nóng chảy dọc theo một đường dẫn được xác định trước vào một lớp các hạt thủy tinh nhỏ, như được thấy ở đây. (Hình ảnh: Phòng thí nghiệm tự lắp ráp MIT)

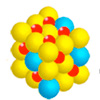

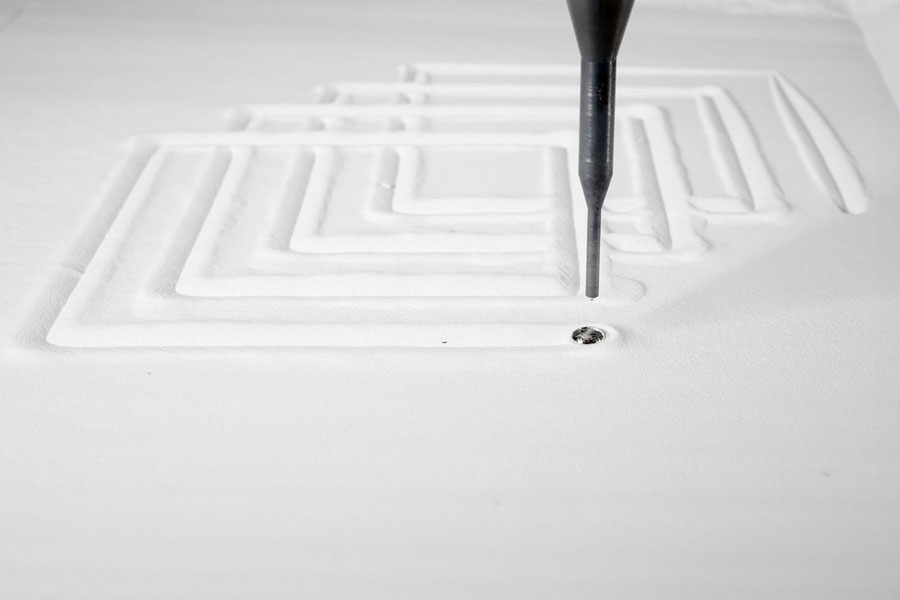

Quy trình LMP có thể cho phép in các hình học phức tạp, giống như hình xoắn ốc được thấy ở đây. (Hình ảnh: Phòng thí nghiệm tự lắp ráp MIT)

Quy trình LMP có thể cho phép in các hình học phức tạp, giống như hình xoắn ốc được thấy ở đây. (Hình ảnh: Phòng thí nghiệm tự lắp ráp MIT)

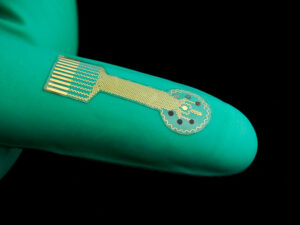

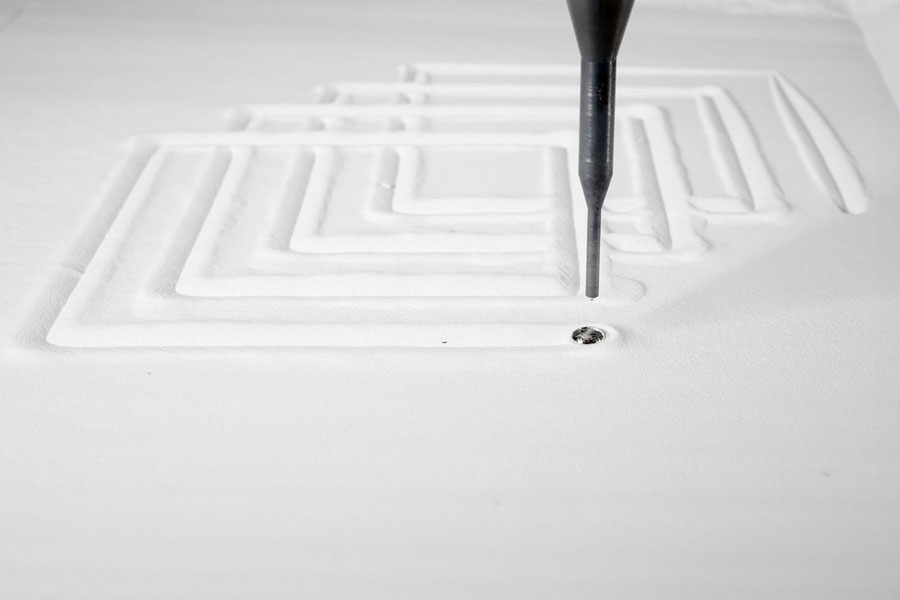

Các nhà nghiên cứu có thể điều chỉnh tốc độ nạp của quá trình in kim loại lỏng để ít nhiều vật liệu được lắng đọng khi vòi phun di chuyển, làm thay đổi hình dạng của vật thể in. (Hình ảnh: Phòng thí nghiệm tự lắp ráp MIT) Họ sử dụng LMP để nhanh chóng sản xuất khung nhôm với độ dày thay đổi, đủ bền để chịu được các quy trình gia công như phay và móc lỗ. Họ đã trình diễn sự kết hợp giữa LMP và các kỹ thuật xử lý hậu kỳ này để tạo ra những chiếc ghế và một chiếc bàn bao gồm các bộ phận nhôm có độ phân giải thấp hơn, được in nhanh và các thành phần khác, như các miếng gỗ. Trong tương lai, các nhà nghiên cứu muốn tiếp tục lặp lại thao tác trên máy để có thể cho phép gia nhiệt ổn định trong vòi nhằm ngăn vật liệu bị dính và cũng đạt được khả năng kiểm soát tốt hơn đối với dòng chảy của vật liệu nóng chảy. Nhưng đường kính vòi phun lớn hơn có thể dẫn đến bản in không đều, do đó vẫn còn những thách thức kỹ thuật cần vượt qua. “Nếu chúng tôi có thể tạo ra chiếc máy này thứ mà mọi người thực sự có thể sử dụng để nấu chảy nhôm tái chế và các bộ phận in, thì đó sẽ là yếu tố thay đổi cuộc chơi trong sản xuất kim loại. Hiện tại, nó chưa đủ tin cậy để làm điều đó, nhưng đó chính là mục tiêu,” Tibbits nói. Jaye Buchbinder, người đứng đầu bộ phận phát triển kinh doanh của công ty nội thất Emeco và là không tham gia vào công việc này. “In kim loại lỏng thực sự vượt trội về khả năng sản xuất các bộ phận kim loại theo hình dạng tùy chỉnh trong khi vẫn duy trì tốc độ quay vòng nhanh mà bạn thường không có được trong các công nghệ in hoặc tạo hình khác. Chắc chắn công nghệ này có tiềm năng cách mạng hóa cách xử lý in kim loại và tạo hình kim loại hiện nay.”

Các nhà nghiên cứu có thể điều chỉnh tốc độ nạp của quá trình in kim loại lỏng để ít nhiều vật liệu được lắng đọng khi vòi phun di chuyển, làm thay đổi hình dạng của vật thể in. (Hình ảnh: Phòng thí nghiệm tự lắp ráp MIT) Họ sử dụng LMP để nhanh chóng sản xuất khung nhôm với độ dày thay đổi, đủ bền để chịu được các quy trình gia công như phay và móc lỗ. Họ đã trình diễn sự kết hợp giữa LMP và các kỹ thuật xử lý hậu kỳ này để tạo ra những chiếc ghế và một chiếc bàn bao gồm các bộ phận nhôm có độ phân giải thấp hơn, được in nhanh và các thành phần khác, như các miếng gỗ. Trong tương lai, các nhà nghiên cứu muốn tiếp tục lặp lại thao tác trên máy để có thể cho phép gia nhiệt ổn định trong vòi nhằm ngăn vật liệu bị dính và cũng đạt được khả năng kiểm soát tốt hơn đối với dòng chảy của vật liệu nóng chảy. Nhưng đường kính vòi phun lớn hơn có thể dẫn đến bản in không đều, do đó vẫn còn những thách thức kỹ thuật cần vượt qua. “Nếu chúng tôi có thể tạo ra chiếc máy này thứ mà mọi người thực sự có thể sử dụng để nấu chảy nhôm tái chế và các bộ phận in, thì đó sẽ là yếu tố thay đổi cuộc chơi trong sản xuất kim loại. Hiện tại, nó chưa đủ tin cậy để làm điều đó, nhưng đó chính là mục tiêu,” Tibbits nói. Jaye Buchbinder, người đứng đầu bộ phận phát triển kinh doanh của công ty nội thất Emeco và là không tham gia vào công việc này. “In kim loại lỏng thực sự vượt trội về khả năng sản xuất các bộ phận kim loại theo hình dạng tùy chỉnh trong khi vẫn duy trì tốc độ quay vòng nhanh mà bạn thường không có được trong các công nghệ in hoặc tạo hình khác. Chắc chắn công nghệ này có tiềm năng cách mạng hóa cách xử lý in kim loại và tạo hình kim loại hiện nay.”

[Nhúng nội dung]

Các nhà nghiên cứu cho biết LMP nhanh hơn ít nhất 10 lần so với quy trình sản xuất bồi đắp kim loại tương đương và quy trình làm nóng và nấu chảy kim loại hiệu quả hơn một số phương pháp khác. Kỹ thuật này hy sinh độ phân giải để lấy tốc độ và quy mô. Mặc dù nó có thể in các thành phần lớn hơn những thành phần thường được chế tạo bằng kỹ thuật bồi đắp chậm hơn và với chi phí thấp hơn nhưng nó không thể đạt được độ phân giải cao. Ví dụ, các bộ phận được sản xuất bằng LMP sẽ phù hợp cho một số ứng dụng trong kiến trúc, xây dựng và thiết kế công nghiệp, nơi các bộ phận của các kết cấu lớn hơn thường không yêu cầu các chi tiết cực kỳ tinh xảo. Nó cũng có thể được sử dụng hiệu quả để tạo mẫu nhanh bằng kim loại tái chế hoặc phế liệu. Trong một nghiên cứu gần đây, các nhà nghiên cứu đã chứng minh quy trình này bằng cách in khung nhôm và các bộ phận của bàn ghế đủ chắc chắn để chịu được quá trình gia công sau in. Họ đã chỉ ra cách các thành phần được tạo ra bằng LMP có thể được kết hợp với các quy trình có độ phân giải cao và các vật liệu bổ sung để tạo ra đồ nội thất chức năng. “Đây là một hướng hoàn toàn khác trong cách chúng tôi nghĩ về việc sản xuất kim loại có một số lợi thế to lớn. Nó cũng có nhược điểm. Nhưng hầu hết thế giới nhân tạo của chúng ta — những thứ xung quanh chúng ta như bàn, ghế và tòa nhà — không cần độ phân giải quá cao. Skylar Tibbits, phó giáo sư Khoa Kiến trúc và đồng giám đốc của Phòng thí nghiệm Tự lắp ráp, đồng thời là tác giả cấp cao của bài báo giới thiệu LMP, cho biết: Tốc độ và quy mô cũng như độ lặp lại và mức tiêu thụ năng lượng đều là những thước đo quan trọng.“In kim loại lỏng”; PDF). Tibbits tham gia vào bài báo bởi tác giả chính Zain Karsan SM '23, hiện là nghiên cứu sinh tiến sĩ tại ETH Zurich; cũng như Kimball Kaiser SM '22 và Jared Laucks, một nhà khoa học nghiên cứu và đồng giám đốc phòng thí nghiệm. Nghiên cứu đã được trình bày tại Hội nghị Kiến trúc của Hiệp hội Thiết kế Hỗ trợ Máy tính và gần đây được công bố trong kỷ yếu của hiệp hội. Quá trình in kim loại lỏng bao gồm việc lắng đọng nhôm nóng chảy dọc theo một đường dẫn được xác định trước vào một lớp các hạt thủy tinh nhỏ, như được thấy ở đây. (Hình ảnh: Phòng thí nghiệm tự lắp ráp MIT)

Quá trình in kim loại lỏng bao gồm việc lắng đọng nhôm nóng chảy dọc theo một đường dẫn được xác định trước vào một lớp các hạt thủy tinh nhỏ, như được thấy ở đây. (Hình ảnh: Phòng thí nghiệm tự lắp ráp MIT)

Tăng tốc đáng kể

Một phương pháp in bằng kim loại phổ biến trong xây dựng và kiến trúc, được gọi là sản xuất bồi đắp hồ quang dây (WAAM), có thể tạo ra các cấu trúc lớn, độ phân giải thấp, nhưng chúng có thể dễ bị nứt và cong vênh vì một số phần phải được nấu chảy lại trong quá trình quá trình in ấn. Mặt khác, LMP giữ cho vật liệu nóng chảy trong suốt quá trình, tránh một số vấn đề về cấu trúc do nấu chảy lại. Dựa trên công trình trước đây của nhóm về in chất lỏng nhanh bằng cao su, các nhà nghiên cứu đã chế tạo một chiếc máy làm nóng chảy nhôm, giữ kim loại nóng chảy và đưa nó qua vòi phun ở tốc độ cao. Các bộ phận có quy mô lớn có thể được in chỉ trong vài giây và sau đó nhôm nóng chảy nguội đi trong vài phút. “Tốc độ xử lý của chúng tôi thực sự cao, nhưng cũng rất khó kiểm soát. Nó ít nhiều giống như mở một cái vòi. Bạn có một khối lượng lớn vật liệu để nấu chảy, điều này sẽ mất một thời gian, nhưng một khi bạn làm tan chảy nó, nó giống như mở một vòi nước. Điều đó cho phép chúng tôi in những hình học này rất nhanh,” Karsan giải thích. Nhóm nghiên cứu chọn nhôm vì nó được sử dụng phổ biến trong xây dựng và có thể tái chế với chi phí rẻ và hiệu quả. Karsan cho biết thêm, những mảnh nhôm có kích thước bằng ổ bánh mì được đặt vào lò điện, “về cơ bản giống như một chiếc máy nướng bánh mì cỡ lớn”. Các cuộn dây kim loại bên trong lò nung nóng kim loại đến 700 độ C, cao hơn một chút so với nhiệt độ nóng chảy 660 độ của nhôm. Nhôm được giữ ở nhiệt độ cao trong nồi nấu bằng than chì, sau đó vật liệu nóng chảy được đưa vào bằng trọng lực qua một vòi gốm vào bàn in dọc theo đường dẫn định sẵn. Họ phát hiện ra rằng lượng nhôm họ có thể nấu chảy càng lớn thì máy in có thể hoạt động càng nhanh. “Nhôm nóng chảy sẽ phá hủy mọi thứ trên đường đi của nó. Chúng tôi bắt đầu với vòi phun bằng thép không gỉ và sau đó chuyển sang titan trước khi kết thúc bằng gốm. Nhưng ngay cả vòi phun bằng gốm cũng có thể bị tắc vì nhiệt không phải lúc nào cũng hoàn toàn đồng đều ở đầu vòi,” Karsan nói. Bằng cách bơm trực tiếp vật liệu nóng chảy vào chất dạng hạt, các nhà nghiên cứu không cần in các vật liệu hỗ trợ để giữ cấu trúc nhôm khi nó hình thành. Quy trình LMP có thể cho phép in các hình học phức tạp, giống như hình xoắn ốc được thấy ở đây. (Hình ảnh: Phòng thí nghiệm tự lắp ráp MIT)

Quy trình LMP có thể cho phép in các hình học phức tạp, giống như hình xoắn ốc được thấy ở đây. (Hình ảnh: Phòng thí nghiệm tự lắp ráp MIT)

Hoàn thiện quy trình

Họ đã thử nghiệm một số vật liệu để lấp đầy bàn in, bao gồm bột than chì và muối, trước khi chọn ra những hạt thủy tinh 100 micron. Những hạt thủy tinh siêu nhỏ có thể chịu được nhiệt độ cực cao của nhôm nóng chảy, đóng vai trò như một chất huyền phù trung tính giúp kim loại có thể nguội nhanh chóng. “Các hạt thủy tinh mịn đến nỗi chúng có cảm giác như lụa trong tay bạn. Bột quá nhỏ nên nó không thực sự làm thay đổi đặc tính bề mặt của vật thể được in,” Tibbits nói. Lượng vật liệu nóng chảy được giữ trong nồi nấu, độ sâu của bàn in cũng như kích thước và hình dạng của vòi phun có tác động lớn nhất đến hình dạng của vật thể cuối cùng. Ví dụ, các bộ phận của vật thể có đường kính lớn hơn sẽ được in trước tiên, vì lượng nhôm mà vòi phun phân phối sẽ giảm dần khi nồi nấu cạn kiệt. Việc thay đổi độ sâu của vòi phun sẽ làm thay đổi độ dày của cấu trúc kim loại. Để hỗ trợ quá trình LMP, các nhà nghiên cứu đã phát triển một mô hình số để ước tính lượng vật liệu sẽ được đưa vào giường in tại một thời điểm nhất định. Tibbits giải thích, do vòi phun đẩy vào bột hạt thủy tinh nên các nhà nghiên cứu không thể quan sát nhôm nóng chảy khi nó được lắng đọng, vì vậy họ cần một cách để mô phỏng những gì sẽ xảy ra tại một số điểm nhất định trong quá trình in. Các nhà nghiên cứu có thể điều chỉnh tốc độ nạp của quá trình in kim loại lỏng để ít nhiều vật liệu được lắng đọng khi vòi phun di chuyển, làm thay đổi hình dạng của vật thể in. (Hình ảnh: Phòng thí nghiệm tự lắp ráp MIT) Họ sử dụng LMP để nhanh chóng sản xuất khung nhôm với độ dày thay đổi, đủ bền để chịu được các quy trình gia công như phay và móc lỗ. Họ đã trình diễn sự kết hợp giữa LMP và các kỹ thuật xử lý hậu kỳ này để tạo ra những chiếc ghế và một chiếc bàn bao gồm các bộ phận nhôm có độ phân giải thấp hơn, được in nhanh và các thành phần khác, như các miếng gỗ. Trong tương lai, các nhà nghiên cứu muốn tiếp tục lặp lại thao tác trên máy để có thể cho phép gia nhiệt ổn định trong vòi nhằm ngăn vật liệu bị dính và cũng đạt được khả năng kiểm soát tốt hơn đối với dòng chảy của vật liệu nóng chảy. Nhưng đường kính vòi phun lớn hơn có thể dẫn đến bản in không đều, do đó vẫn còn những thách thức kỹ thuật cần vượt qua. “Nếu chúng tôi có thể tạo ra chiếc máy này thứ mà mọi người thực sự có thể sử dụng để nấu chảy nhôm tái chế và các bộ phận in, thì đó sẽ là yếu tố thay đổi cuộc chơi trong sản xuất kim loại. Hiện tại, nó chưa đủ tin cậy để làm điều đó, nhưng đó chính là mục tiêu,” Tibbits nói. Jaye Buchbinder, người đứng đầu bộ phận phát triển kinh doanh của công ty nội thất Emeco và là không tham gia vào công việc này. “In kim loại lỏng thực sự vượt trội về khả năng sản xuất các bộ phận kim loại theo hình dạng tùy chỉnh trong khi vẫn duy trì tốc độ quay vòng nhanh mà bạn thường không có được trong các công nghệ in hoặc tạo hình khác. Chắc chắn công nghệ này có tiềm năng cách mạng hóa cách xử lý in kim loại và tạo hình kim loại hiện nay.”

Các nhà nghiên cứu có thể điều chỉnh tốc độ nạp của quá trình in kim loại lỏng để ít nhiều vật liệu được lắng đọng khi vòi phun di chuyển, làm thay đổi hình dạng của vật thể in. (Hình ảnh: Phòng thí nghiệm tự lắp ráp MIT) Họ sử dụng LMP để nhanh chóng sản xuất khung nhôm với độ dày thay đổi, đủ bền để chịu được các quy trình gia công như phay và móc lỗ. Họ đã trình diễn sự kết hợp giữa LMP và các kỹ thuật xử lý hậu kỳ này để tạo ra những chiếc ghế và một chiếc bàn bao gồm các bộ phận nhôm có độ phân giải thấp hơn, được in nhanh và các thành phần khác, như các miếng gỗ. Trong tương lai, các nhà nghiên cứu muốn tiếp tục lặp lại thao tác trên máy để có thể cho phép gia nhiệt ổn định trong vòi nhằm ngăn vật liệu bị dính và cũng đạt được khả năng kiểm soát tốt hơn đối với dòng chảy của vật liệu nóng chảy. Nhưng đường kính vòi phun lớn hơn có thể dẫn đến bản in không đều, do đó vẫn còn những thách thức kỹ thuật cần vượt qua. “Nếu chúng tôi có thể tạo ra chiếc máy này thứ mà mọi người thực sự có thể sử dụng để nấu chảy nhôm tái chế và các bộ phận in, thì đó sẽ là yếu tố thay đổi cuộc chơi trong sản xuất kim loại. Hiện tại, nó chưa đủ tin cậy để làm điều đó, nhưng đó chính là mục tiêu,” Tibbits nói. Jaye Buchbinder, người đứng đầu bộ phận phát triển kinh doanh của công ty nội thất Emeco và là không tham gia vào công việc này. “In kim loại lỏng thực sự vượt trội về khả năng sản xuất các bộ phận kim loại theo hình dạng tùy chỉnh trong khi vẫn duy trì tốc độ quay vòng nhanh mà bạn thường không có được trong các công nghệ in hoặc tạo hình khác. Chắc chắn công nghệ này có tiềm năng cách mạng hóa cách xử lý in kim loại và tạo hình kim loại hiện nay.”

- Phân phối nội dung và PR được hỗ trợ bởi SEO. Được khuếch đại ngay hôm nay.

- PlatoData.Network Vertical Generative Ai. Trao quyền cho chính mình. Truy cập Tại đây.

- PlatoAiStream. Thông minh Web3. Kiến thức khuếch đại. Truy cập Tại đây.

- Trung tâmESG. Than đá, công nghệ sạch, Năng lượng, Môi trường Hệ mặt trời, Quản lý chất thải. Truy cập Tại đây.

- PlatoSức khỏe. Tình báo thử nghiệm lâm sàng và công nghệ sinh học. Truy cập Tại đây.

- nguồn: https://www.nanowerk.com/news2/gadget/newsid=64521.php

- : có

- :là

- :không phải

- :Ở đâu

- $ LÊN

- 10

- 12

- 26

- 3d

- In ấn 3D

- 7

- 700

- 8

- 9

- a

- có khả năng

- Có khả năng

- Giới thiệu

- ở trên

- Đạt được

- Hành động

- thực sự

- thêm vào

- phụ gia

- sản xuất phụ gia

- Thêm

- điều chỉnh

- lợi thế

- Hỗ trợ

- Tất cả

- dọc theo

- Ngoài ra

- luôn luôn

- số lượng

- an

- và

- các ứng dụng

- Arc

- kiến trúc

- LÀ

- xung quanh

- AS

- Liên kết

- Hiệp hội

- At

- tác giả

- tránh

- Về cơ bản

- BE

- bởi vì

- trước

- Hơn

- lớn

- lớn nhất

- Nhàm chán

- Bánh mì

- xây dựng

- kinh doanh

- phát triển kinh doanh

- nhưng

- by

- gọi là

- CAN

- không thể

- gây ra

- C.

- Trung tâm

- nhất định

- Ghế

- thách thức

- thay đổi

- thay đổi

- đặc điểm

- chọn

- kết hợp

- kết hợp

- Đến

- Chung

- thông thường

- công ty

- so sánh

- thuyết phục

- hoàn toàn

- phức tạp

- các thành phần

- sáng tác

- máy tính

- Hội nghị

- thích hợp

- xây dựng

- tiêu thụ

- nội dung

- điều khiển

- Mát mẻ

- Phí Tổn

- có thể

- sự nứt

- tạo

- Tạo

- Hiện nay

- khách hàng

- Ngày

- chắc chắn

- chứng minh

- chứng minh

- bộ

- ký gửi

- tiền gửi

- chiều sâu

- Thiết kế

- phá hủy

- chi tiết

- phát triển

- Phát triển

- khác nhau

- khó khăn

- hướng

- trực tiếp

- do

- làm

- Không

- dont

- xuống

- nhược điểm

- vẽ

- suốt trong

- hiệu quả

- hiệu quả

- hiệu quả

- Điện

- nhúng

- cho phép

- cho phép

- kết thúc

- năng lượng

- Tiêu thụ năng lượng

- đủ

- hoàn toàn

- ước tính

- ETH

- ETH Zurich

- Ngay cả

- tất cả mọi thứ

- Giải thích

- cực kỳ

- nhanh hơn

- vòi nước

- cảm thấy

- vài

- điền

- cuối cùng

- cuối

- Tên

- dòng chảy

- Trong

- Forward

- tìm thấy

- từ

- đầy đủ

- chức năng

- thay đổi cuộc chơi

- hình học

- được

- được

- ly

- Go

- mục tiêu

- đi

- dạng hạt

- Các nhóm

- tay

- Có

- Được tổ chức

- tại đây

- Cao

- độ phân giải cao

- tổ chức

- giữ

- Độ đáng tin của

- HTTPS

- lớn

- hình ảnh

- Tác động

- quan trọng

- in

- Mặt khác

- Bao gồm

- công nghiệp

- trong

- ví dụ

- trong

- giới thiệu

- tham gia

- liên quan đến

- các vấn đề

- IT

- ITS

- gia nhập

- jpg

- chỉ

- Giữ

- phòng thí nghiệm

- lớn

- quy mô lớn

- lớn hơn

- dẫn

- Dẫn

- ít nhất

- chân

- ít

- Lượt thích

- Dòng

- Chất lỏng

- thấp hơn

- máy

- thực hiện

- duy trì

- làm cho

- sản xuất

- vật liệu

- nguyên vật liệu

- chất

- kim loại

- Kim loại

- phương pháp

- phương pháp

- Metrics

- Tên đệm

- phút

- MIT

- kiểu mẫu

- chi tiết

- hiệu quả hơn

- hầu hết

- chuyển

- di chuyển

- di chuyển

- phải

- Cần

- cần thiết

- Neutral

- Thông thường

- tại

- sắc thái

- con số

- vật

- of

- off

- thường

- on

- hàng loạt

- ONE

- mở

- or

- Nền tảng khác

- vfoXNUMXfipXNUMXhfpiXNUMXufhpiXNUMXuf

- kết thúc

- Vượt qua

- Giấy

- các bộ phận

- con đường

- người

- Bằng tiến sĩ

- miếng

- plato

- Thông tin dữ liệu Plato

- PlatoDữ liệu

- máy nghe nhạc

- Điểm

- điểm

- xử lý hậu kỳ

- tiềm năng

- xác định trước

- trình bày

- ngăn chặn

- trước

- In

- in ấn

- in

- thủ tục

- Kỷ yếu

- quá trình

- Quy trình

- sản xuất

- Sản xuất

- sản xuất

- Giáo sư

- tạo mẫu

- công bố

- đẩy

- Nhanh chóng

- Mau

- nhanh

- nhanh chóng

- Tỷ lệ

- có thật không

- gần đây

- gần đây

- tái chế

- đáng tin cậy

- yêu cầu

- nghiên cứu

- nhà nghiên cứu

- Độ phân giải

- cách mạng hóa

- ngay

- cao su

- hy sinh

- muối

- nói

- nói

- Quy mô

- Nhà khoa học

- giây

- nhìn thấy

- đã xem

- lựa chọn

- cao cấp

- một số

- Hình dạng

- nên

- cho thấy

- lụa

- kể từ khi

- Kích thước máy

- nhỏ

- So

- một số

- một cái gì đó

- tốc độ

- tốc độ

- Thép không gỉ

- bắt đầu

- Thép

- dính

- Vẫn còn

- mạnh mẽ

- cấu trúc

- cấu trúc

- cấu trúc

- Sinh viên

- Học tập

- chất

- phù hợp

- Hỗ trợ

- Bề mặt

- apt

- đình chỉ

- bàn

- mất

- Tập

- nhóm

- Kỹ thuật

- kỹ thuật

- kỹ thuật

- Công nghệ

- Công nghệ

- về

- hơn

- việc này

- Sản phẩm

- thế giới

- cung cấp their dịch

- sau đó

- Đó

- Kia là

- họ

- điều

- nghĩ

- điều này

- những

- Thông qua

- khắp

- thời gian

- thời gian

- tip

- Titanium

- đến

- quá

- thường

- us

- sử dụng

- đã sử dụng

- tận dụng

- biến

- rất

- Video

- khối lượng

- đi bộ

- muốn

- là

- Đồng hồ đeo tay

- Đường..

- we

- TỐT

- là

- Điều gì

- cái nào

- trong khi

- CHÚNG TÔI LÀ

- sẽ

- Dây điện

- với

- gỗ

- Công việc

- thế giới

- sẽ

- bạn

- trên màn hình

- youtube

- zephyrnet

- Zurich