Тенденция к уменьшению размеров устройств порождает постоянные требования к увеличению плотности входов/выходов (I/O) и схем, и эти потребности стимулируют разработку корпуса разветвления высокой плотности (HDFO) с тонким слоем перераспределения меди (Cu). (РДЛ). Для мобильных и сетевых приложений с высокой производительностью HDFO является новым решением, поскольку к HDFO можно применять агрессивные правила проектирования по сравнению с другими типами пакетов, такими как разветвление на уровне пластины (WLFO). HDFO позволяет собирать более одного чипа в одном корпусе, и для соединения чипов в основном используется мелкая медь RDL. Кроме того, HDFO может быть изготовлен на уровне пластин и подложек в зависимости от применения, что обеспечивает лучшую масштабируемость с точки зрения размера упаковки.

Cu RDL в HDFO покрыт диэлектрическим слоем, например полиимидом (PI), и передает сигнал между чипами или от подложки к чипу. Когда ток течет через Cu RDL, в проводнике накапливается тепло из-за образования джоулева тепла. Такое накопление тепла может привести к снижению производительности. Поскольку требуемая плотность тока и температура джоулева нагрева в мелкодисперсной структуре Cu RDL увеличиваются, это считается важным фактором производительности упаковки HDFO.

Поскольку RDL из мелкой меди должен иметь высокие характеристики надежности, недавно были введены различные структуры RDL, такие как встроенная дорожка RDL (ETR) и медная дорожка, покрытая неорганическим диэлектриком для обеспечения высокой плотности межсоединений и обеспечения надежности [1, 2]. Также было проведено множество исследований по оценке показателей надежности RDL мелкой меди.

Электромиграция (ЭМ) является одним из критериев оценки надежности и электрических характеристик Cu RDL. ЭМ представляет собой механизм, управляемый диффузией, за счет постепенного движения атомов металла в проводнике в результате потока электронов. Этот массоперенос атомов металла приводит к образованию пустот на катодной стороне и бугорков на анодной стороне проводника. Эти процессы приводят к потере электрической непрерывности. На поведение электромиграции влияют размер элемента, напряженное состояние, направление потока электронов и структура испытания, например, металлургия соединения. В случае ЭМ-тестирования Cu RDL в проводнике существует не только сила потока электронов, но и температурный градиент, поэтому ЭМ-деградация объясняется электрическим потенциалом и тепловой энергией [3].

Используя результаты ЭМ испытаний, можно спрогнозировать максимально допустимую плотность тока или срок службы в конкретных полевых условиях. ЭМ-тесты, проводимые в ускоренных условиях, и экстраполяция на основе экспериментальных данных ЭМ могут использоваться для оценки текущих значений или значений срока службы варианта использования. Для расчета широко используется модель Блэка, опубликованная Джеймсом Блэком в 1969 году. Некоторые факторы в этой модели определяются путем подбора модели распределения отказов, такой как Вейбулла и логнормального распределения. В этой статье описаны результаты ЭМ характеристики и анализа отказов Cu RDL с размером ≤ 10 мкм в корпусе HDFO при различных условиях тока и температуры. Кроме того, предусмотрено повышенное соотношение расчетного максимально допустимого тока при нескольких условиях использования, рабочей температуре и сроке службы.

Структура Cu RDL в корпусе HDFO

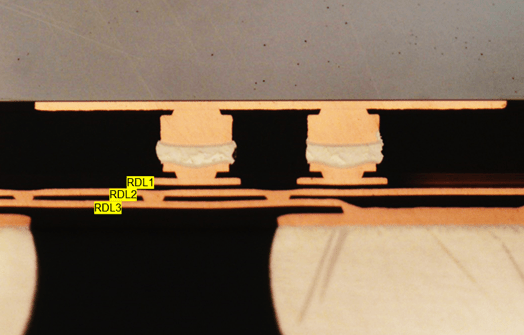

Для ЭМ-тестирования Cu RDL был изготовлен пакет HDFO. Размер корпуса и матрицы составлял 8.5 x 8.5 мм и 5.6 x 5.6 мм соответственно. Телевизор HDFO имеет многослойную структуру RDL, состоящую из трех слоев толщиной 3 мкм и затравочного слоя Ti/Cu для каждого RDL. Кроме того, полиимид применялся в качестве диэлектрического материала, окружающего мелкозернистую Cu RDL. Над конструкцией RDL расположены выступ, матрица и пресс-форма из медной стойки. Тип формы – над формой, закрывающей верхнюю сторону матрицы. Общая структура Cu RDL показана на рисунке 1.

Рис. 1: Поперечное сечение испытательного автомобиля HDFO с тремя RDL.

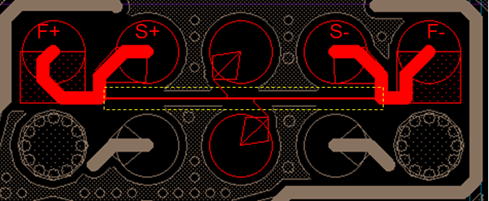

Был разработан и протестирован прямой медный РДЛ длиной 1000 мкм и шириной 2 и 10 мкм. Cu RDL был самым нижним слоем (RDL3) в HDFO. Четыре шарика с решеткой шариков (BGA) были подключены к тестируемому Cu RDL для формирования тока и измерения напряжения. На рисунке 2 схематически показана протестированная конструкция RDL.

Рис. 2: Конструкция Cu RDL для испытания на электромиграцию. «F» и «S» означают форсирование тока и измерение напряжения соответственно.

Электромиграционное тестирование

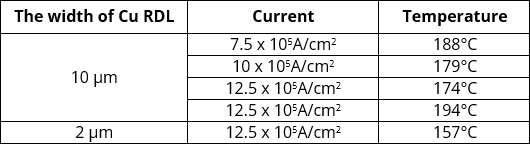

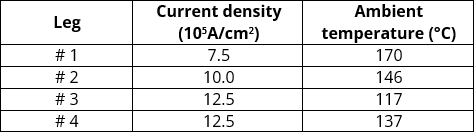

Испытательный автомобиль HDFO был установлен на поверхности испытательной платы для электрического соединения с системой испытаний EM, а вторая заливка не применялась после поверхностного монтажа. Cu RDL шириной 10 мкм подвергался напряжению постоянным током силой 7.5, 10 и 12.5 x 10.5А/см2 и температура 174, 179, 188 и 194°С. ЭМ-тест Cu RDL шириной 2 мкм также был протестирован при постоянном токе 12.5 x 105А/см2 и температура 157°С. Условия испытаний указаны в таблице 1. Температурой испытаний считают температуру на уровне РДЛ Cu. Поэтому температура печи устанавливалась путем компенсации величины джоулева тепла. Калибровка джоулевого нагрева проводилась при каждом токе напряжения, поскольку он зависит от величины плотности тока.

Для калибровки джоулева нагрева сопротивление измерялось при нескольких температурах в условиях низкого тока и тока напряжения. Слабый ток рассматривается как условие, вызывающее неджоулев нагрев. Значение сопротивления увеличивается по мере увеличения температуры окружающей среды, а поведение изменения сопротивления в условиях низкого тока используется для получения значения термического коэффициента сопротивления (TCR). После измерения сопротивления при нескольких температурных условиях величина джоулевого нагрева рассчитывалась с использованием TCR и разницы сопротивлений между состоянием низкого и испытательного тока. Рассчитанная температура джоулевого нагрева для каждого режима испытательного тока и температура на Cu RDL шириной 10 мкм указаны в таблице 2.

Таблица 1. Условия проведения ЭМ-испытаний Cu RDL тонкой линии.

Таблица 2: Температура джоулевого нагрева и температура при rdl. Для испытания RDL EM мелкодисперсной меди были проведены четыре условия испытаний.

ЭМ-испытание продолжалось до тех пор, пока сопротивление не увеличилось на 100 %, а критерием определения времени до отказа (TTF) для расчета максимально допустимого тока не было установлено увеличение сопротивления на 20 %. Известно, что критерий процентного увеличения сопротивления наиболее эффективен, если все конструкции демонстрируют очень похожее начальное сопротивление. Начальное сопротивление в условиях напряжения составляло от 0.7 до 0.8 Ом для Cu RDL шириной 10 мкм, поэтому значения выглядели очень похожими друг на друга. Во время ЭМ-теста сопротивление Cu RDL измерялось с использованием 4-точечной методики измерения. Для значимого статистического анализа количество тестовых образцов было установлено от 18 до 20.

В дополнение к оптическому микроскопу для анализа отказов, чтобы понять деградацию во время испытания на электромиграцию, использовались сфокусированный ионный луч (FIB)/сканирующая электронная микроскопия с полевой эмиссией (FESEM). В дополнение к анализу изображения вида сверху, определенные области были разрезаны с помощью фрезерования ионами галлия (Ga), чтобы наблюдать уменьшение площади Cu RDL из-за окисления Cu и появления пустот.

Сопротивление меняет поведение

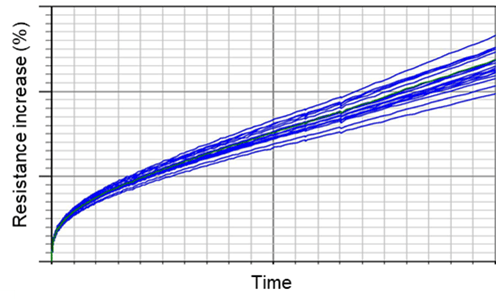

Поведение увеличения сопротивления Cu RDL шириной 10 мкм во время ЭМ-теста показано на рисунке 3. Тенденцию увеличения сопротивления можно разделить на два разных режима. На ранней стадии сопротивление стабильно увеличивалось, но после достижения определенного % увеличения сопротивления изменение сопротивления происходило быстро. Причина двух стадий увеличения сопротивления заключается в том, что преобладающие виды отказов различны на каждом этапе.

Различный срок службы в зависимости от температурного режима и распределение времени до отказа (TTF) в одних и тех же условиях испытаний также показаны на рисунке 3. Было подсчитано, что причина распределения TTF в одних и тех же условиях была связана с разным размером зерен каждого Cu RDL. среди тестовых автомобилей. Пути диффузии атомов металла Cu проходят через границы зерен, границу раздела материалов и объемный металл, а энергии активации каждого пути диффузии различны. Поскольку энергия активации границы зерна или границы раздела материала ниже, чем у основного металла, диффузия через границу зерна или границу раздела материала является более доминирующей во время ЭМ. Таким образом, размер зерна является важным фактором, определяющим TTF во время ЭМ испытаний [4].

В случае меньшей плотности тока 7.5 А/см2, большинство образцов показали меньшее увеличение сопротивления и более плавную кривую по сравнению с высоким током 12.5 А/см.2 как показано на рисунке 3 (с). Основываясь на результатах, ожидалось, что это состояние с низким током может иметь менее серьезный режим отказа, чем состояние с высоким током, но режим отказа не выглядел существенно отличающимся между условиями с высоким и низким током. В дальнейшем исследовании планируется провести анализ отказов в отношении этапов изменения поведения сопротивления.

Дополнительные ЭМ-тесты проводились с Cu RDL шириной 2 мкм при тех же условиях плотности тока (12.5×105А/см2) при ширине Cu RDL 10 мкм и более низких температурных условиях. График увеличения сопротивления во время ЭМ-испытаний представлен на рисунке 4. В этом случае поведение изменения сопротивления показало только стабильное увеличение сопротивления даже в течение длительного времени испытания до 10 часов, что отличалось от случая Cu RDL шириной 10 мкм. На основании различного поведения изменения сопротивления в условиях низких и высоких температур было высказано предположение, что режимы разрушения при высоких и низких температурах не идентичны. Кроме того, ожидается, что режим отказа Cu RDL шириной 2 мкм в основном возник из-за постепенно возрастающей стадии сопротивления.

Для Cu RDL шириной 10 мкм количество блоков, удовлетворяющих критериям отказа 20% и 100% увеличения сопротивления, показано в таблице 3. Все протестированные блоки удовлетворяли критериям отказа 20% в течение 8,000 часов, а некоторые блоки показали менее 100 часов. % увеличения сопротивления, когда время испытания составляло 10,000 10,000 часов. Поскольку количества отказных единиц было достаточно для проведения статистического анализа, ЭМ-испытание было прекращено через 100 XNUMX часов. Кроме того, сохраняются данные ЭМ, при которых сопротивление увеличивается на XNUMX %, поэтому можно рассчитать максимальную допустимую силу тока в зависимости от различных критериев отказа.

Рис. 3: Поведение увеличения сопротивления во время EM-теста 10.–микрон ширина РДЛ, 12.5А/см2 ток и (а) при температуре 174°С и (б) температуре 194°С и (в) 7.5 А/см2 и 188 ° С.

Рис. 4: Поведение увеличения сопротивления во время ЭМ-теста RDL шириной 2 мкм. Условия испытаний: плотность тока 12.5 А/см.2 и температура 157°С.

Таблица 3: Количество вышедших из строя агрегатов из 10-µм ширина Cu RDL для каждого состояния.

Анализ режима отказа

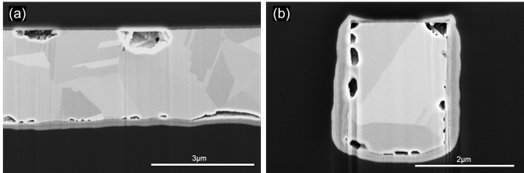

Чтобы понять механизм разрушения тонкого Cu RDL EM-теста, для наблюдения сверху и в поперечном сечении использовались оптический микроскоп и FIB/FESEM. На рис. 5 показана ширина Cu RDL толщиной 2 и 10 мкм после поверхностного монтажа на тестовой плате. Толщина и ширина хорошо соответствовали проектным значениям, и не было никаких отклонений, таких как неровная поверхность, пустоты и расслоения между Cu и PI на Cu RDL. Как показано на фигуре 5, было подтверждено, что размер зерна в RDL варьируется. Поскольку дефекты могут влиять на эффективность электромиграции, качество Cu RDL следует проверить перед ЭМ-испытанием.

Рис. 5: FIB/FESEM-изображение Cu RDL после поверхностного монтажа: (а) ширина 10 мкм и (б) ширина 2 мкм.

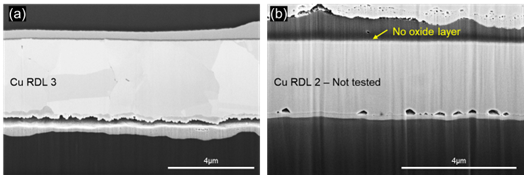

В случае Cu RDL шириной 10 мкм наблюдались различные виды разрушения, как показано на рисунке 6. Во-первых, между Cu RDL и пассивацией наблюдались расслоение и оксид Cu, что привело к уменьшению площади Cu RDL и в основном связано с сопротивление увеличивается. Уменьшение площади Cu RDL также привело к скоплению тока и более высокой температуре на RDL, а также ускорилась деградация ЭМ. Во время ЭМ-испытаний пустоты образовались из-за миграции атомов Cu, а расслоение, по-видимому, возникло в результате роста пустот вдоль границы раздела между пассивацией и Cu RDL. Значение показателя плотности тока отражает, какое явление между зарождением и ростом пустот является более доминирующим. [5] Что касается слоя оксида меди и диффузии в PI, диффузия Cu, по-видимому, ускоряется из-за потока электронов и/или температурного градиента, поскольку при RDL2 (не проверено ЭМ) на затравочном слое Ti/Cu нет оксидного слоя, который мог бы действовать как барьерный слой, как показано на рисунке 6 (b).

Между Cu RDL2 и PI наблюдались только пустоты и слой оксида Cu, обусловленные термическим напряжением. Другими словами, режим отказа, наблюдаемый на Cu RDL2, можно рассматривать как режим высокотемпературного хранения (ВТЗ) в течение длительного времени.

Рис. 6: Оптический микроскоп и изображение FIB/FESEM Cu RDL шириной 10 мкм после испытания с разрешением 12.5×10.5А/см2, 174°C: (a) оксид меди и расслоение при испытанном RDL3 и (b) отсутствие окисления Cu на затравочном слое Ti/Cu при RDL2 (не проверено ЭМ).

В отличие от Cu RDL шириной 10 мкм, Cu RDL шириной 2 мкм не показало расслоения между Cu RDL и PI, как показано на рисунке 7. Судя по менее поврежденному Cu RDL шириной 2 мкм, можно предположить, что рост пустот вдоль границы раздела между Cu RDL и PI привел к расслоению, которое проявляется в Cu RDL шириной 10 мкм. Кроме того, считалось, что это расслоение может быть основным фактором, способствующим резкому увеличению сопротивления на второй стадии. Планируется провести исследование электромиграции 2-мкм Cu RDL в условиях более высокого тока для сравнения режима разрушения и значений параметров в уравнении Блэка с результатами электромиграции 10-мкм Cu RDL. Кроме того, в ходе этого дальнейшего исследования ожидается определение режима отказа на каждом этапе увеличения сопротивления.

Рис. 7: Оптический микроскоп и изображение FIB/FESEM Cu RDL шириной 2 мкм после испытания с разрешением 12.5×10.5А/см2, 157°C: (а) пустоты из оксида меди на RDL3 и (б) разные оси фрезерования FIB на Cu RDL3.

Моделирование джоулевого нагрева

Чтобы спрогнозировать величину джоулева нагрева и мест разрушения, было выполнено электротермическое моделирование для Cu RDL шириной 10 мкм. Когда количество накопленного тепла в медной дорожке различно, серьезность отказа может различаться в зависимости от местоположения, поскольку ЭМ повреждение вызвано не только силой потока электронов, но и температурным градиентом. Как показано на рисунке 8, фактическая тестовая конструкция и структура HDFO-телевизора и испытательной платы были отражены в имитационной модели, а также была учтена эффективная теплопроводность каждой конструкции. В таблице 4 показан план экспериментов (DOE) в зависимости от температуры печи и тока источника. Температуру печи можно рассматривать как температуру окружающей среды, и ожидается, что величина джоулевого нагрева будет меняться в зависимости от тока источника. Результаты моделирования джоулева тепла показаны на рисунке 9. Разница в величине джоулева тепла между расчетным и экспериментальным значением составляла от 1.3 до 4.2 °C, и эти два значения были почти одинаковыми. Кроме того, местом с самой высокой локальной температурой была середина Cu RDL, где соединяются металлические площадки, что хорошо соответствовало фактическим местам отказа после ЭМ-теста. Подводя итог, можно сказать, что результаты моделирования джоулева нагрева хорошо согласуются с фактическими результатами ЭМ-испытаний с точки зрения количества джоулева тепла и мест повреждений, что помогло понять ЭМ-деградацию Cu RDL и спрогнозировать места повреждений.

Рис. 8: Модель джоулева нагрева для Cu RDL шириной 10 мкм.

Таблица 4: Министерство энергетики для моделирования джоулевого нагрева.

Рис. 9: Результаты моделирования джоулевого нагрева: (a) температурный контур и точка, показывающая самую высокую температуру под размером 12.5 x 10.5А/см2 и 137°С. (б) сравнение количества джоулева тепла в эксперименте и моделировании.

Расчет текущей несущей способности

Для расчета максимального тока в полевых условиях широко используется уравнение Блэка, связанное с временем до разрушения в электромиграционных испытаниях.

МТТФ = AJ-n эксп (Еа/Кт) (1)

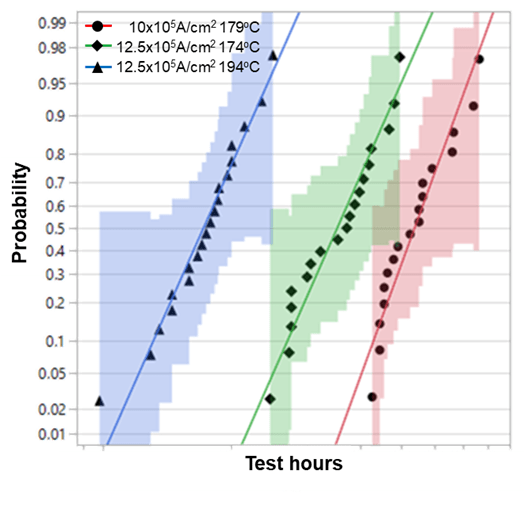

где MTTF — среднее время до отказа, A — эмпирическая константа, J — плотность тока, n — показатель степени плотности тока, Ea – энергия активации (эВ), K – постоянная Больцмана (8.62×10-5 эВ/К), а Т — температура (К). Для определения параметров уравнения Блэка, таких как A, n и Ea, в первую очередь следует провести статистический анализ. Это очень важно, поскольку для оценки допустимой нагрузки по току используется экстраполяция к более низкому проценту отказов на основе результатов статистического анализа. Двумя типичными методами описания распределения отказов ЭМ являются графики Вейбулла и логнормальные графики. Логнормальное распределение является предпочтительным при анализе разрушения металлических линий и переходных отверстий, тогда как модель Вейбулла обычно используется, когда тестовая структура имеет много независимых элементов, которые могут вызвать отказ, например, удар или электромиграцию шарика BGA. [6] Поскольку выбор подходящей модели может иметь решающее значение при оценке максимального тока в конкретном случае использования, также было проведено исследование модели распределения при электромиграции [7]. В этом исследовании в качестве подходящей модели было выбрано логнормальное распределение, а диаграмма логнормального распределения Cu RDL шириной 10 мкм показана на рисунке 10.

Максимальная допустимая нагрузка по току была рассчитана в предположении, что режим отказа одинаков для этого теста и варианта использования, а уравнение Блэка справедливо как для ускоренных испытаний, так и для полевых условий. Максимальная токовая мощность в варианте использования была оценена с использованием уравнения 2. В этом случае частота отказов была принята равной 0.1%, а значение 3.09 было получено из показателя Z стандартного логнормального распределения.

J = [A exp (Ea/KT – 3.09σ)/TTF]-n (2)

Где T — температура условий использования, а TTF — ожидаемый срок службы в данном варианте использования. Для Cu RDL шириной 10 мкм значения Ea и n были определены как 0.74 и 1.88 соответственно. В общем случае значения энергии активации и показателя плотности тока известны как 1 и 2 соответственно. Кроме того, значения показателя плотности тока 2 и 1 обычно считаются контролируемыми зародышеобразованием и ростом пустот соответственно. В этом ЭМ-тесте механизм разрушения представлял собой сочетание зарождения и роста пустот, и, более конкретно, зарождение пустот оказалось более доминирующим. Если механизм отказа не такой, как в этом исследовании, по каким-либо причинам, например, из-за тяжелых условий испытаний или другой структуры испытаний, расчетное значение может отличаться. Обычно значение показателя плотности тока (n) увеличивается, когда состояние перенапряжения ускоряет деградацию ЭМ за счет джоулева нагрева.

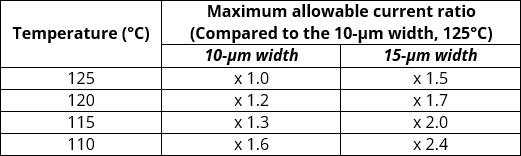

В таблице 5 показан коэффициент увеличения расчетного максимально допустимого тока по сравнению со значением в полевых условиях, которое соответствует сроку службы 100,000 100 часов, рабочему циклу 0.1 % и частоте отказов 10 %. Эталонным значением для сравнения является ширина 125 мкм при 1°С, которая принимается равной 125. При снижении рабочей температуры со 110°С до 1.6°С расчетная токовая емкость увеличивалась в 2.4 и 10 для 15- и 2 раз. Ширина XNUMX мкм соответственно. Критерии отказа влияют на значение максимально допустимого тока, поэтому важно выбрать максимальную токовую нагрузку для конструкции. Как видно из уравнения (XNUMX), максимальный ток увеличивается экспоненциально, а не пропорционально рабочей температуре. Когда это значение оценки тока используется для проектирования трассы, его также следует учитывать вместе с током плавления RDL, поскольку существует точка пересечения между расчетным максимально допустимым током и фактическим током плавления.

Рис. 10: Логнормальное распределение для графика вероятности отказа Cu RDL шириной 10 мкм.

Таблица 5: Максимально допустимый коэффициент тока (мА) при различных полевых условиях. Значение ширины 10 мкм при 125°C принимается равным 1.

Выводы

В этом исследовании сообщалось о поведении электромиграции и режиме отказа тонколинейного Cu RDL для разветвленного корпуса высокой плотности. Испытанная ширина Cu RDL составляла 2 и 10 мкм, а увеличение сопротивления из-за деградации за счет электромиграции было различным для каждого условия испытаний. В случае Cu RDL шириной 10 мкм наблюдались две стадии, демонстрирующие различное поведение изменения сопротивления. На первом этапе сопротивление постепенно увеличивалось, и ожидалось зарождение и рост пустот как основное явление, возникающее на первом этапе. Второй шаг — это участок, где сопротивление быстро возрастает. Этот этап был показан только в случае Cu RDL шириной 10 мкм, который показал расслоение между Cu RDL и PI, отличное от RDL шириной 2 мкм, испытанного при низкой температуре, и показал только оксид Cu и пустоты. Таким образом, был сделан вывод, что это расслоение из-за роста пустот является основным фактором, влияющим на увеличение сопротивления на втором этапе.

Наблюдаемым видом разрушения после электромиграции было уменьшение площади меди из-за окисления меди и образования/роста пустот. Поскольку также наблюдалась миграция Cu в PI, она, по-видимому, ускорялась из-за потока электронов и/или температурного градиента. Поскольку при ЭМ-испытании Cu RDL следует учитывать термическую деградацию PI, было выполнено электротермическое моделирование для прогнозирования слабого положения, которое легко повредить, и результаты хорошо соответствовали фактическим результатам испытаний. Кроме того, величина джоулева тепла, полученная в результате моделирования, была практически аналогична фактическим экспериментальным значениям.

На основании результатов ЭМ Cu RDL шириной 10 мкм было составлено уравнение Блэка, позволяющее рассчитать максимальную допустимую токовую нагрузку. Для статистического анализа использовалось логнормальное распределение, при этом расчетные значения показателей Ea и плотности тока составляли 0.74 и 1.88 соответственно. Максимальный ток, оцененный в полевых условиях, может быть полезен при проектировании RDL, но есть некоторые соображения, такие как фактическое значение тока плавления и зависимость Ea и показателя плотности тока от режима отказа и условий испытаний.

Подтверждение

Исследование было поддержано глобальным центром исследований и разработок Amkor Technology. Авторы хотели бы поблагодарить команду R&D Process/Material Research за подготовку разветвленного телевизора высокой плотности. Также спасибо коллегам из научно-исследовательской лаборатории, участвовавшим в подготовке ИУ и анализе отказов.

Рекомендации

- С. Джин, В. До, Дж. Чжон, Х. Ча, Ю. Чжон и Дж. Хим, «Компоновка с интегрированной технологией разветвления кремниевых пластин подложки (S-SWIFT) со встроенной трассировкой RDL с мелким шагом», 2022-я конференция IEEE, 72 г. Конференция по электронным компонентам и технологиям (ECTC), 2022 г., стр. 1355–1361, doi: 10.1109/ECTC51906.2022.00218.

- Х. Кудо и др., «Демонстрация высокой устойчивости к электромиграции улучшенного перераспределительного слоя меди размером менее 2 микрон для усовершенствованной упаковки с мелким шагом», Симпозиум IEEE CPMT, Япония (ICSJ), 2017 г., стр. 2017–5, doi. : 8/ICSJ.10.1109.

- К.-Л. Лян, Ю.-С. Лин, К.-Л. Као, Д. Тарнг и др., «Надежность электромиграции усовершенствованного разветвленного корпуса высокой плотности с линией перераспределения меди с мелким шагом 2 мкм/2 мкм L/S», Транзакции IEEE по технологии упаковки и производства компонентов, стр. 1438-1445. , 2020.

- М. Ровитто, «Проблема надежности электромиграции в межсоединениях для технологий трехмерной интеграции», неопубликовано.

- М. Хаушильдт и др., «Явление зарождения пустот и роста пустот в результате электромиграции в соединениях Cu и Cu(Mn»), Международный симпозиум по физике надежности (IRPS) IEEE, 2013 г., Монтерей, Калифорния, США, 2013 г., стр. 2C.1.1- 2С.1.6, номер документа: 10.1109/ИРПС.2013.6531951.

- JEP154, «Руководство по характеристике электромиграции припоя при постоянном токе и температурном напряжении», JEDEC, 2008.

- А. Басавалингаппа, Дж. М. Пассаж, М. Ю. Шен и Дж. Р. Ллойд, «Электромиграция: логнормальное распределение по сравнению с распределением Вейбулла», Международный семинар IEEE по комплексной надежности (IIRW), 2017 г., Саут-Лейк-Тахо, Калифорния, США, 2017 г., стр. 1–4, doi: 10.1109/ИИРВ.2017.8361224.

- SEO-контент и PR-распределение. Получите усиление сегодня.

- PlatoData.Network Вертикальный генеративный ИИ. Расширьте возможности себя. Доступ здесь.

- ПлатонАйСтрим. Интеллект Web3. Расширение знаний. Доступ здесь.

- ПлатонЭСГ. Углерод, чистые технологии, Энергия, Окружающая среда, Солнечная, Управление отходами. Доступ здесь.

- ПлатонЗдоровье. Биотехнологии и клинические исследования. Доступ здесь.

- Источник: https://semiengineering.com/electromigration-performance-of-fine-line-cu-redistribution-layer-rdl-for-hdfo-packaging/

- :имеет

- :является

- :нет

- :куда

- $UP

- 000

- 09

- 1

- 1.3

- 10

- 100

- 12

- 173

- 179

- 20

- 2008

- 2013

- 2017

- 2020

- 2022

- 212

- 521

- 7

- 8

- 820

- 9

- a

- выше

- резко

- ускоренный

- ускоряет

- накопленный

- накопление

- Действие (Act):

- Активация

- фактического соединения

- дополнение

- продвинутый

- влиять на

- пострадавших

- После

- агрессивный

- AL

- Все

- позволяет

- почти

- вдоль

- причислены

- окружающий

- среди

- количество

- an

- анализ

- анализ

- и

- появившийся

- Применение

- прикладной

- МЫ

- ПЛОЩАДЬ

- области

- массив

- AS

- сборка

- предполагается,

- предположения

- At

- Авторы

- Ось

- b

- мяч

- барьер

- основанный

- BE

- Ширина

- , так как:

- было

- до

- поведение

- Лучшая

- между

- Черный

- доска

- тело

- изоферменты печени

- Дно

- Границы

- но

- by

- CA

- вычислять

- рассчитанный

- расчет

- расчет

- пришел

- CAN

- Пропускная способность

- проводятся

- проведение

- случаев

- Вызывать

- Центр

- определенный

- изменение

- характеристика

- График

- проверил

- чип

- чипсы

- выбор

- коллеги

- сравненный

- сравнение

- Заполненная

- компоненты

- в заключении исследования, финансируемого Центрами по контролю и профилактике заболеваний (CDC) и написанного бывшим начальником полиции Вермонта

- состояние

- Условия

- Проводить

- проводятся

- проводимость

- дирижер

- Конференция

- ПОДТВЕРЖДЕНО

- подключенный

- связи

- соображения

- считается

- постоянная

- продолжающийся

- непрерывность

- (CIJ)

- содействие

- Медь

- может

- покрытый

- покрытие

- Критерии

- критической

- Пересекать

- Текущий

- кривая

- цикл

- повреждение

- данным

- снизилась

- запросы

- плотность

- Зависимость

- в зависимости

- зависит

- описывать

- описано

- Проект

- предназначенный

- Определять

- определены

- определяет

- определения

- Развитие

- Устройства

- DID

- Умереть

- разница

- различный

- Вещание

- направлять

- направление

- распределение

- Разделенный

- do

- DOE

- доминирующий

- сокращение

- два

- в течение

- Е & Т

- EA

- каждый

- Рано

- ранняя стадия

- легко

- Эффективный

- Электронный

- элементы

- встроенный

- появление

- излучение

- поощрять

- энергетика

- расширение

- оценка

- к XNUMX году

- EV

- оценивать

- оценка

- Даже

- ожидаемый

- эксперимент

- экспериментальный

- Эксперименты

- экспоненциально

- фактор

- факторы

- Oшибка

- Ошибка

- Особенность

- несколько

- поле

- фигура

- конец

- Во-первых,

- примерка

- поток

- Потоки

- внимание

- Что касается

- Форс-мажор

- принуждение

- образование

- 4

- от

- далее

- фьюзинг

- Общие

- в общем

- генерируется

- генерирует

- поколение

- дает

- Глобальный

- постепенный

- сетка

- Рост

- Есть

- полезный

- High

- высший

- наивысший

- HTTPS

- идентичный

- IEEE

- if

- изображение

- анализ изображения

- важную

- in

- В других

- Увеличение

- расширились

- Увеличивает

- повышение

- независимые

- указанный

- повлиять

- начальный

- интегрированный

- интеграции.

- взаимосвязь

- межсоединения

- Интерфейс

- Мультиязычность

- в

- выпустили

- вопрос

- IT

- пункты

- ЕГО

- Джеймс

- Япония

- совместная

- известный

- лаборатория

- озеро

- слой

- слоев

- Лиды

- привело

- Длина

- Меньше

- уровень

- продолжительность жизни

- такое как

- лин

- линия

- локальным

- расположение

- места

- Длинное

- много времени

- посмотреть

- смотрел

- от

- Низкий

- ниже

- сделанный

- в основном

- основной

- производство

- многих

- Масса

- соответствует

- материала

- макс-ширина

- максимальный

- значить

- значимым

- измеренный

- измерение

- механизм

- металл

- методы

- Микроскоп

- Микроскопия

- средняя

- миграция

- смешивать

- Мобильный телефон

- режим

- модель

- Режимы

- БОЛЕЕ

- самых

- в основном

- движение

- с разными

- потребности

- сетей

- нет

- номер

- наблюдать

- наблюдается

- получать

- полученный

- происходить

- произошло

- of

- ОМ

- on

- ONE

- только

- операционный

- or

- Другое

- внешний

- за

- общий

- пакет

- коробок

- бумага & картон

- параметр

- прохождение

- путь

- пути

- процент

- производительность

- выполнены

- явление

- Физика

- мародерство

- Pitch

- запланированный

- Платон

- Платон Интеллектуальные данные

- ПлатонДанные

- Точка

- должность

- возможное

- потенциал

- предсказывать

- привилегированный

- подготовка

- представлены

- вероятность

- Процессы

- при условии

- опубликованный

- вполне

- R

- R & D

- быстро

- Обменный курс

- соотношение

- достигнув результата

- причина

- причины

- недавно

- снижение

- ссылка

- отметила

- отражает

- рассматривать

- по

- Связанный

- надежность

- Сообщается

- обязательный

- исследованиям

- Сопротивление

- уважение

- соответственно

- результат

- привело

- Итоги

- Рост

- условиями,

- то же

- довольный

- Масштабируемость

- сканирование

- Гол

- Во-вторых

- Раздел

- обеспеченный

- семя

- казалось

- выберите

- выбранный

- набор

- несколько

- тяжелый

- строгость

- должен

- показывать

- показал

- показ

- показанный

- Шоу

- сторона

- сигнал

- существенно

- кремний

- аналогичный

- моделирование

- с

- Размер

- гладкой

- So

- Решение

- некоторые

- Об

- Южная

- конкретный

- конкретно

- Этап

- этапы

- стандарт

- статистический

- неуклонно

- Шаг

- Шаги

- диск

- прямой

- стресс

- Структура

- структур

- исследования

- Кабинет

- такие

- достаточный

- суммировать

- Поддержанный

- Поверхность

- окружающих

- подозреваемый

- КОНФЕРЕНЦИЯ ПО СИНЕСТЕЗИИ. МОСКВА, XNUMX-XNUMX ОКТЯБРЯ, XNUMX

- система

- T

- ТАБЛИЦЫ

- команда

- техника

- технологии

- Технологии

- terms

- тестXNUMX

- проверенный

- Тестирование

- тестов

- чем

- спасибо

- благодаря

- который

- Ассоциация

- Там.

- следовательно

- тепловой

- Эти

- этой

- три

- трехмерный

- Через

- время

- в

- слишком

- топ

- прослеживать

- Сделки

- переводы

- перевозки

- тенденция

- tv

- два

- напишите

- Типы

- типичный

- под

- понимать

- единиц

- до

- США

- использование

- прецедент

- используемый

- полезный

- через

- обычно

- действительный

- ценностное

- Наши ценности

- различный

- автомобиль

- Транспорт

- Против

- очень

- Вид

- напряжение

- W

- законопроект

- WebP

- ЧТО Ж

- были

- когда

- в то время как

- который

- КТО

- широко

- в

- слова

- семинар

- бы

- X

- зефирнет