Új dugattyús szerkezeteket fejlesztenek ki, hogy nagyobb összekapcsolási sűrűséget tegyenek lehetővé a flip-chip csomagolásban, de ezek bonyolultak, drágák és egyre nehezebben gyárthatók.

A magas tűszámú termékeknél flip-chip [1] A csomagok régóta népszerűek, mert a teljes vágófelületet kihasználják az összekapcsoláshoz. A technológiát az 1970-es évek óta használják, kezdve az IBM C4-gyel (kontrollált összecsukható chip-kapcsolat), de az 1990-es években terjedt el igazán.

Azóta a bump technológia úgy fejlődött, hogy képes kezelni a memória, a nagy teljesítményű számítástechnika és a mobil számítástechnikai eszközök által igényelt növekvő teljesítményt és jelkapcsolatsűrűséget. Ennek az igénynek a kielégítéséhez új összekapcsolási technológiára van szükség, amely lehetővé teszi a kisebb ütési távolságokat, és amely jelenleg gyártás alatt áll.

Az idő múlásával a flip-chip összekapcsolási ütemterv az ólommentes dudoroktól a rézoszlopokig, majd a réz mikrodudorokig fejlődik. A emelkedési méretek folyamatosan zsugorodnak, ami viszont gyártási kihívásokat jelentett az ütközés és a ragasztás terén.

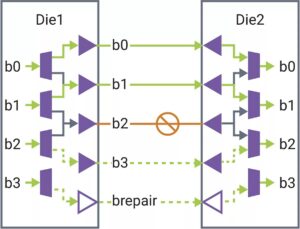

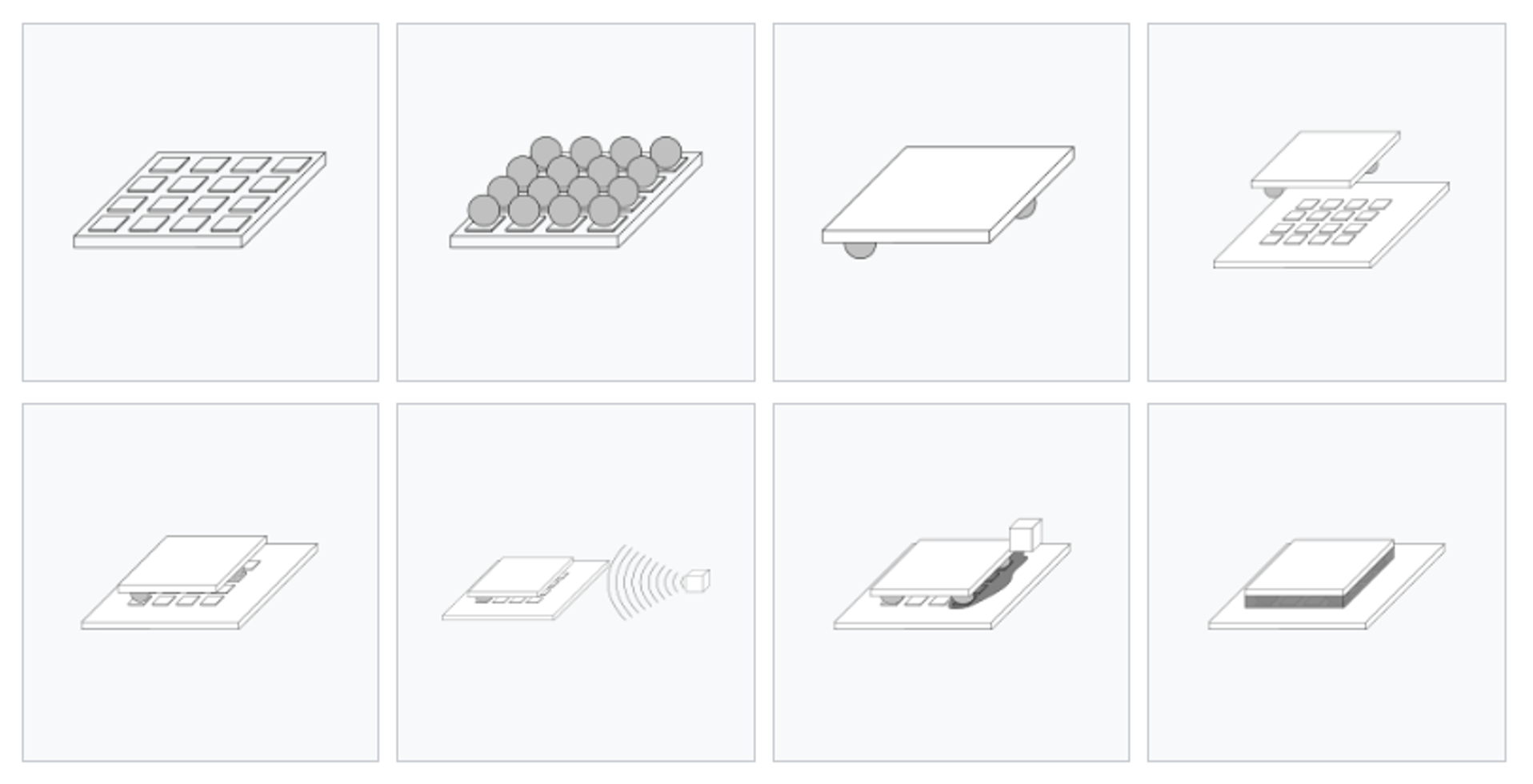

1. ábra: Flip-chip technológia hangmagasság-tartományai. Forrás: A. Meixner/Semiconductor Engineering

2. ábra: Flip-chip alkatrészek. Forrás: Wikipedia

„A flip-chip arénában – 250 mikronos és az alatt – eredetileg ón-ólomdudorok voltak, és az egyik nagy lépés az ólommentesség volt. De amikor elkezdi elérni a 100 mikron vagy az alatti értéket, akkor kezd több rézoszlopot látni, bár van átfedés, mivel akár 250 mikronos rézoszlopokat is látunk” – mondta Jeff Schaefer, a vállalat vezető folyamatmérnöke. Promex Industries. „A 250 mikronos osztással 130 mikronos dudorméreteket vagy rézoszlop-átmérőket látunk. Ha megkerüljük a 100 mikronos osztásközt, akkor az átmérője 80 mikronos. A legkisebb, amit láttam, egy 62.5 mikronos osztású, 40 mikronos oszloppal. Arra számítok, hogy hamarosan 50 mikronos hangmagasságot fogok látni.”

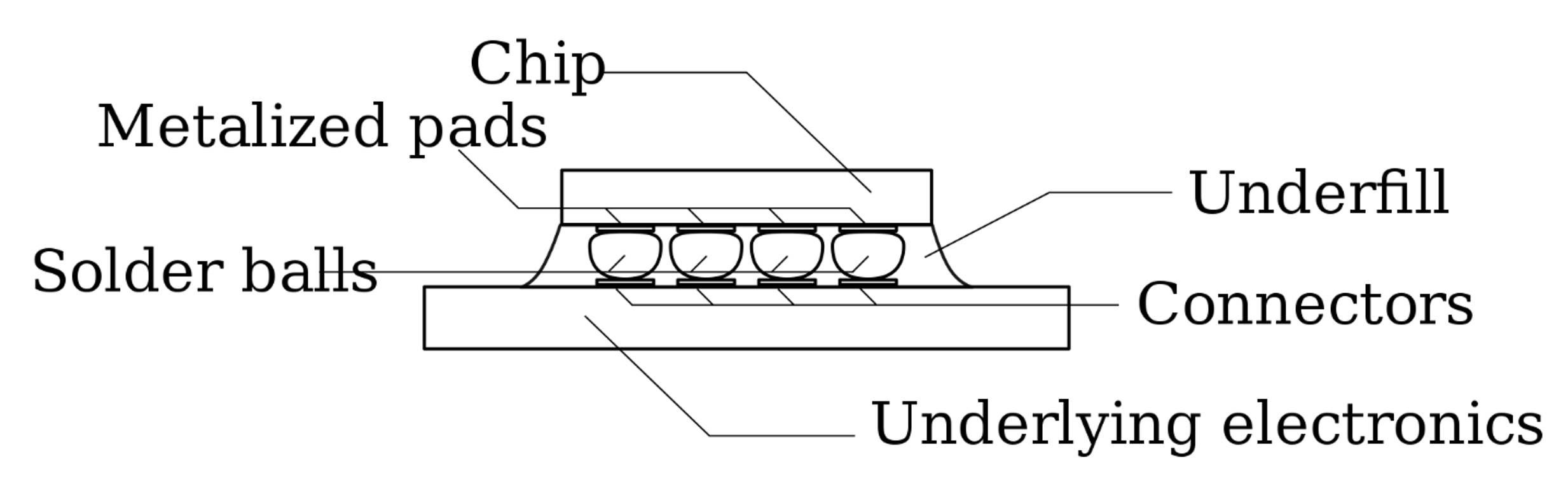

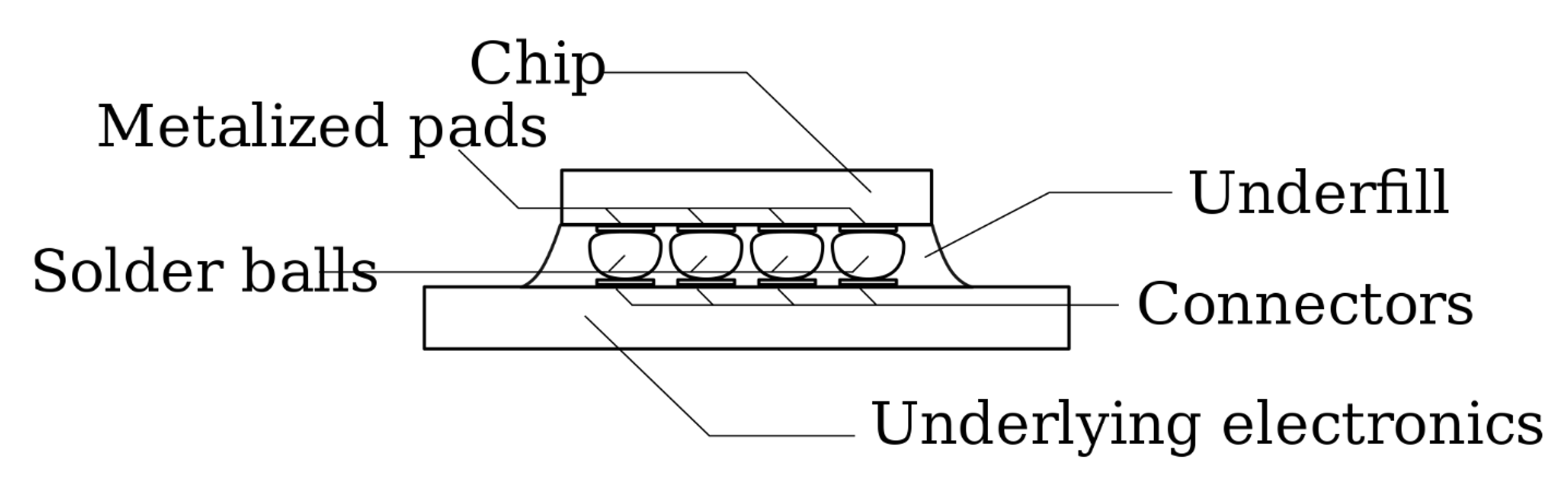

Az alapvető flip-chip folyamat az áramkör gyártása után kezdődik, amikor a szerszám felületén fémpárnákat hoznak létre, hogy csatlakozzanak az I/O-khoz. Ezután következik az ostya ütköztetése, ahol minden egyes párnára egy forrasztógolyó kerül. Ezután az ostyát felkockázzák, és a szerszámokat megfordítják és úgy helyezik el, hogy a forrasztógolyók egy vonalba kerüljenek a hordozó párnákkal. A forrasztógolyókat ezután megolvasztják/visszafolyatik, jellemzően forró levegővel, és a szerelt szerszámot alátöltik egy elektromosan szigetelő ragasztóval, általában kapilláris hatás alkalmazásával. [1]

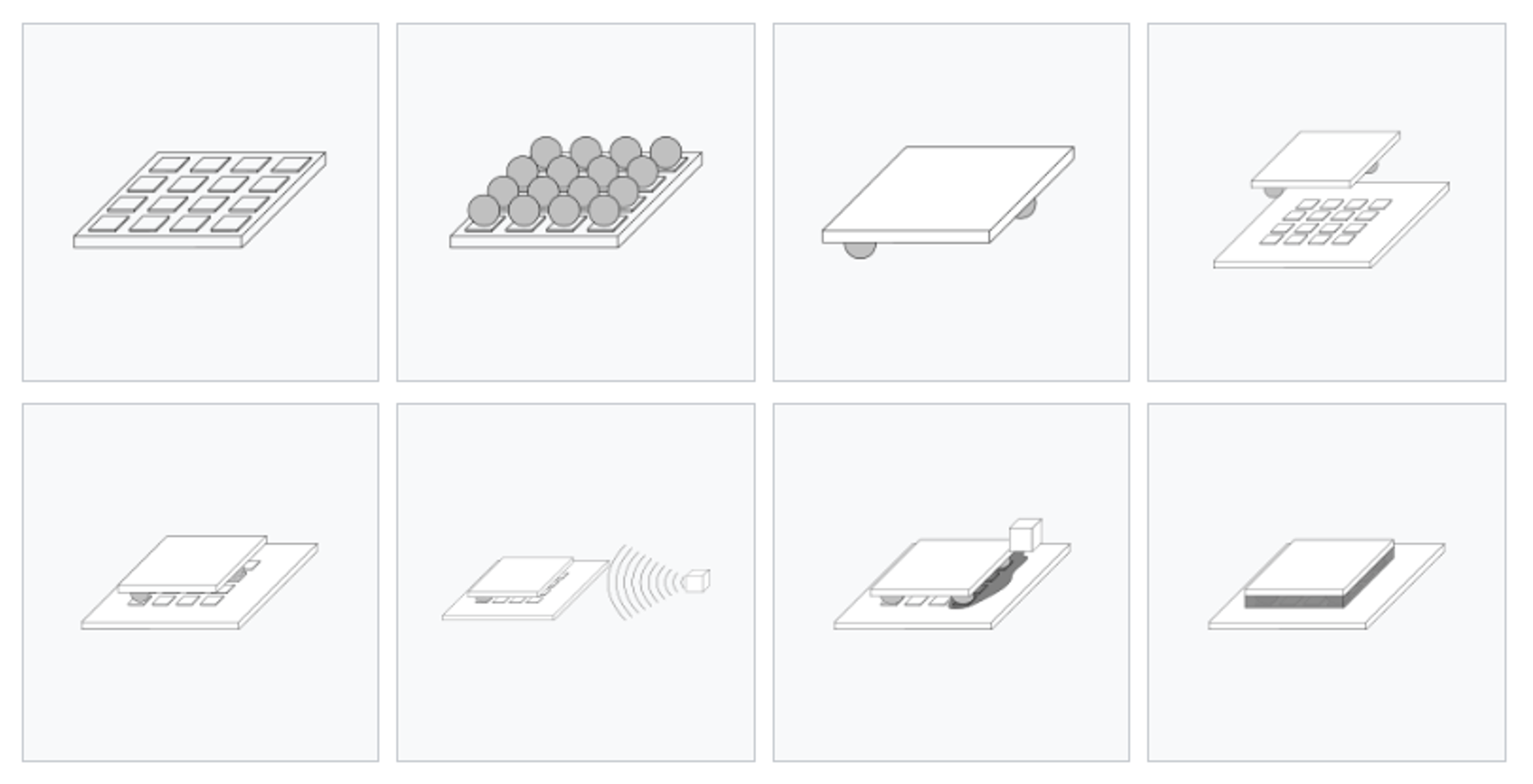

3. ábra: Flip-chip gyártási folyamat. Forrás: Wikipédia

A rézoszlophoz vagy mikrodudorhoz való költözés litográfiát igényel ezeknek a szerkezeteknek a létrehozásához.

„A rézoszlopot általában 130 µm-es osztásköznél alkalmazzák, mivel a rézoszlop nem kör alakú forrasztódudor, hanem többnyire rézoszlop, a tetején forraszanyaggal” – mondta Doug Scott, az ostyaszintű csomagolásért felelős vezető alelnöke. Amkor technológia. "Ez lehetővé teszi, hogy a rézoszlop dudorai közelebb helyezkedjenek egymáshoz anélkül, hogy fennállna annak veszélye, hogy a forraszanyag egymáshoz csatlakozik az összeszerelés során - általában ~40 µm Cu + ~25 µm."

A témában is vannak változatok. „A Microbump, amelyet gyakran használnak ott, ahol a szilícium és a szilícium összekapcsolódik, kissé eltér, mivel a hőtágulási együttható (CTE) általában ugyanaz” – mondta Mark Gerber, a mérnöki/műszaki marketingért felelős vezető igazgató. nál nél ASE csoport. „Néhány általános tervezési szabály a rézoszlopnál ugyanaz, de a sík felület domborzata és az alacsony feszültségű kötések rugalmasságot tesznek lehetővé a használt alátöltésnél. Ez is befolyásolhatja az egyéni ütési pályát. Ma már 35 µm-es ütési, teljes tömbbeli hangmagasság lehetséges a korábban említett útválasztási megfontolások miatt az alkalmazott ostya- vagy fab-szintű útválasztáshoz.”

A Heterogeneous Integration Roadmap [2] a csomagolás minden aspektusát leírja, beleértve a szerszám és az aljzat közötti összeköttetéseket, a huzalkötésektől az átmenő szilícium átmenőkig. A flip-chip csomagoknál a vágó-aljzat összeköttetések, a hordozó újraelosztási területei és a hordozó-lap összeköttetések mind szerepet játszanak a gyártási korlátokban.

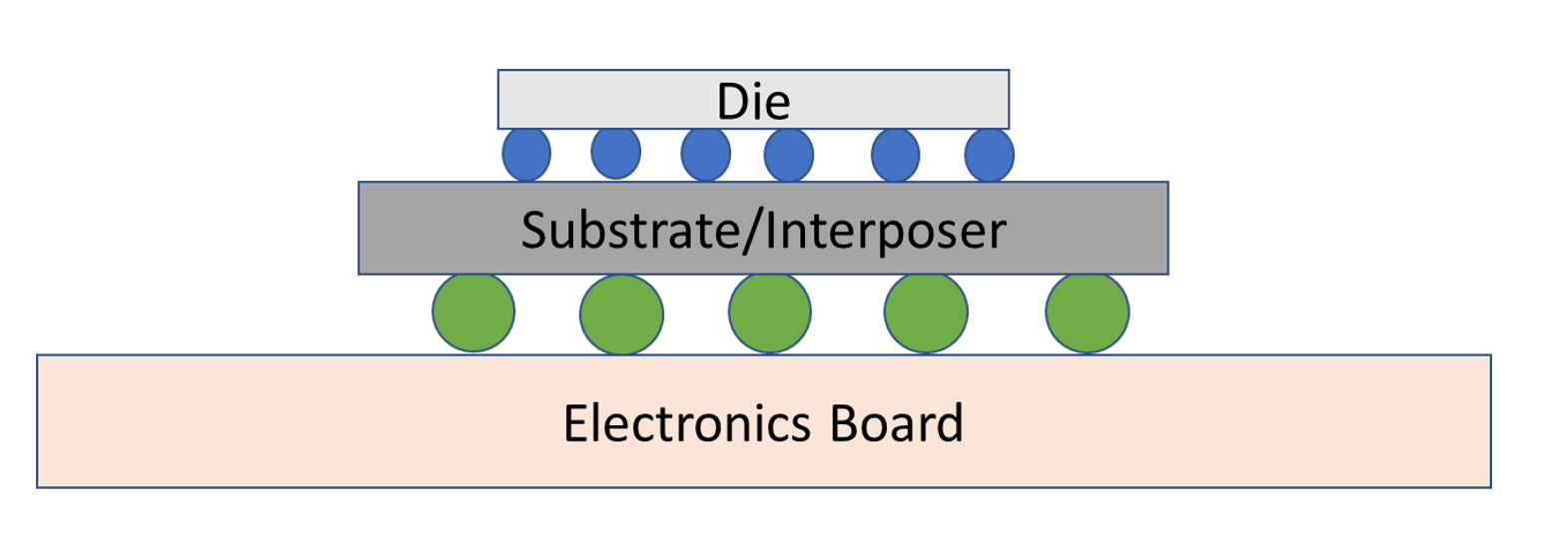

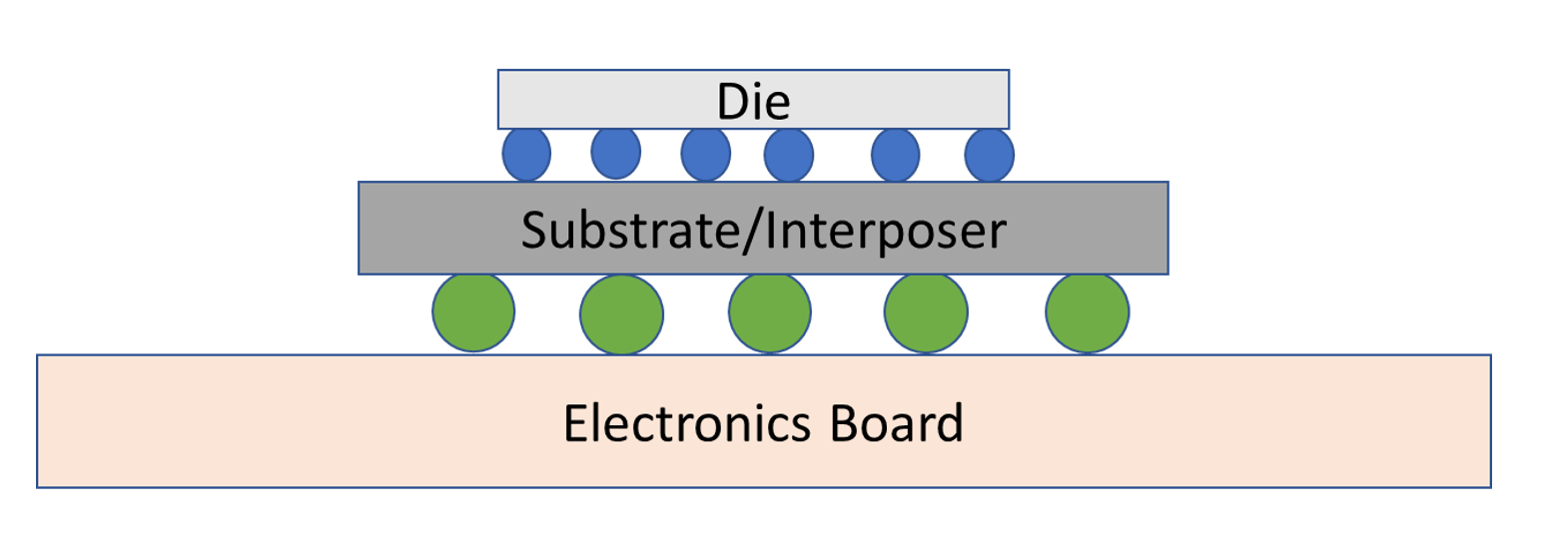

4. ábra: Flip-chip csomagolás fogalmi diagramja. Forrás: A. Meixner/Semiconductor Engineering

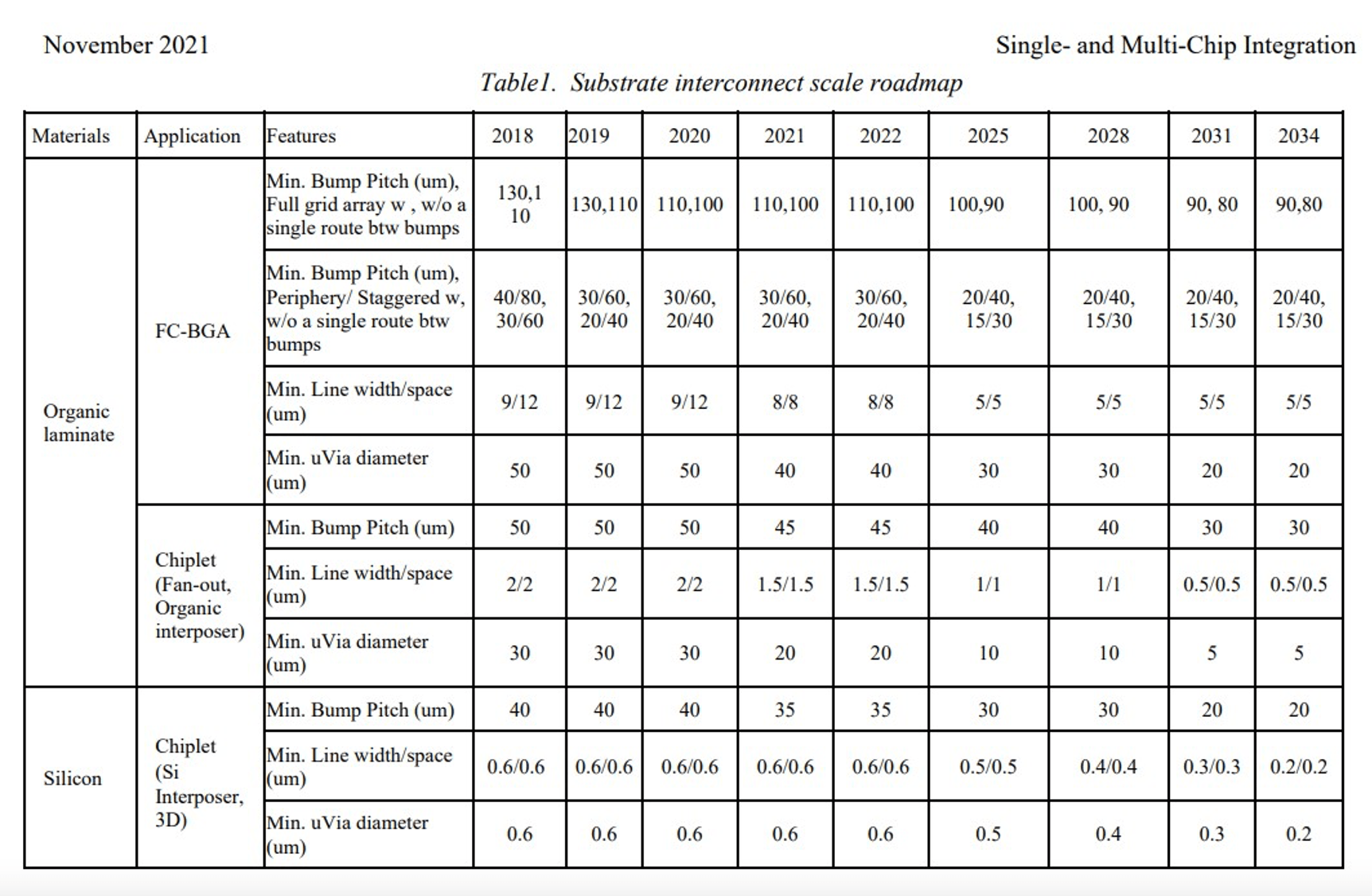

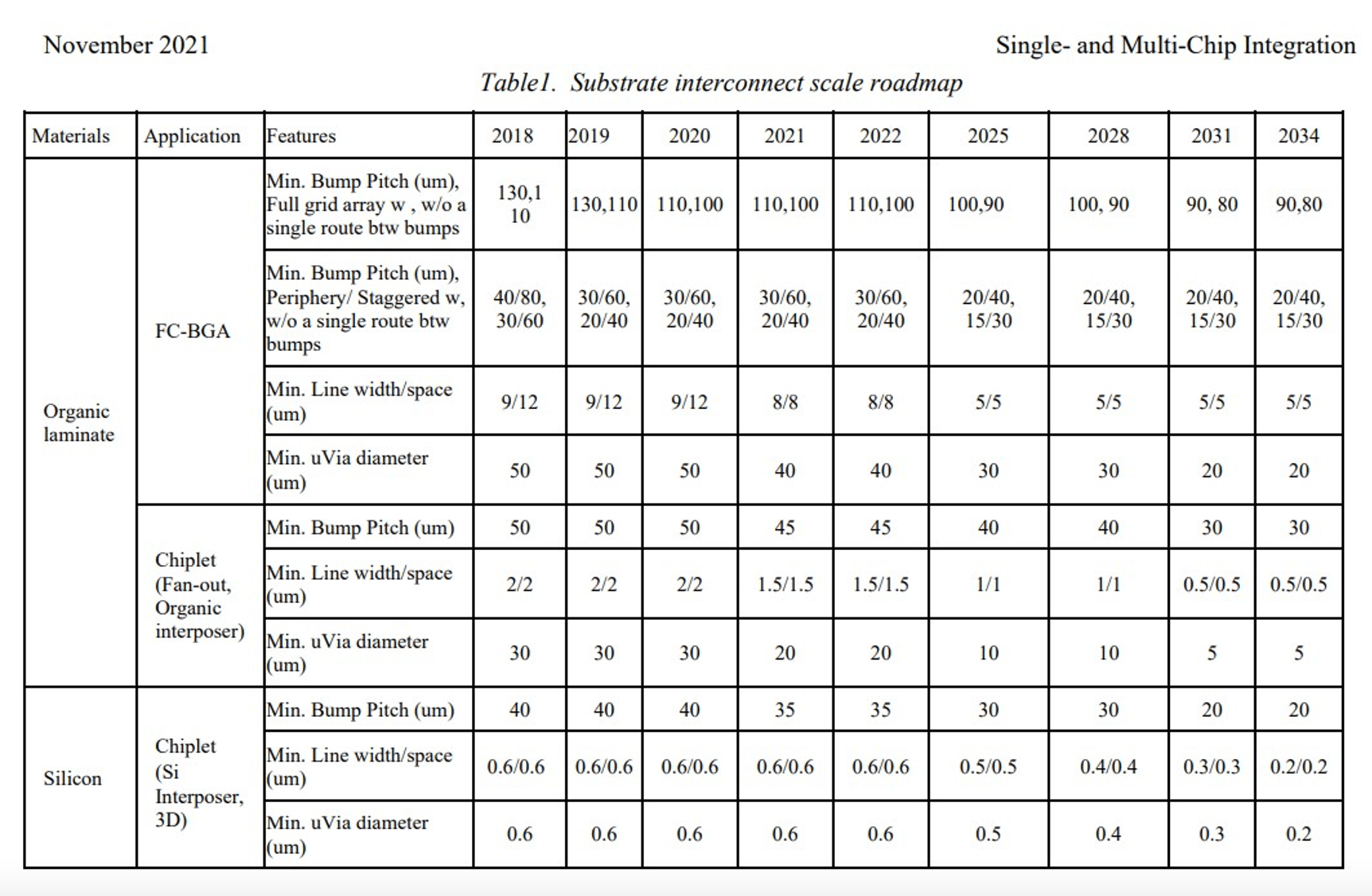

A Heterogeneous Integration Roadmap [8] 3. fejezete dokumentálja a jelenlegi és a tervezett csomagolástechnikai terepviszonyokat. Az egyes flip-chip összekapcsolási technológiák minimális hangmagasságát a 1. alszakasz 8.7. táblázata tartalmazza (41. oldal).

![A Heterogeneous Integration Roadmap [8] 3. fejezete dokumentálja a jelenlegi és a tervezett csomagolástechnikai terepviszonyokat. Az egyes flip-chip összekapcsolási technológiák minimális hangmagasságát a 1. alszakasz 8.7. táblázata tartalmazza (41. oldal).](https://platoaistream.com/wp-content/uploads/2023/05/challenges-grow-for-creating-smaller-bumps-for-flip-chips-7.png)

![A Heterogeneous Integration Roadmap [8] 3. fejezete dokumentálja a jelenlegi és a tervezett csomagolástechnikai terepviszonyokat. Az egyes flip-chip összekapcsolási technológiák minimális hangmagasságát a 1. alszakasz 8.7. táblázata tartalmazza (41. oldal).](https://platoaistream.com/wp-content/uploads/2023/05/challenges-grow-for-creating-smaller-bumps-for-flip-chips-8.png)

A szubsztrátum összekapcsolására vonatkozó megfelelő táblázat (a csomagot a kártyával összekötő rész) a 8.8 alszakaszban (43. oldal) található.

Az összekapcsolási technológia minden változásával új folyamatok és azok korlátai jönnek létre, amelyek az innovációt, a hozamkezelést és a hibavizsgálatot hajtják végre.

Ütköző technológiai korlátok

Az ütközési technológiát a menetemelkedés, a méret, a magasság, valamint az elektromos és mechanikai tulajdonságok alapján mérik. A termikus megfontolások az anyagok CTE-eltérésétől függően változnak. A vetemedés aggodalomra ad okot a nagyobb matricák és ostyák esetében, amit súlyosbít az ostya visszacsiszolása a szerszám rögzítése előtt.

„Számos vezérlőelem létezik a hangmagasság korlátozására minden egyes összekapcsolási típushoz” – mondta Gerber, az ASE. „A hagyományos forrasztópatronos flip chip összekapcsolástól kezdve a emelkedési képességet az alátöltés összeomlási magassága, a nyomkövetési útválasztáshoz a rögzítőpárna emelkedése, az ütközéstől a ütésig terjedő rövid kockázat esetén a rögzítési pad osztása és számos más, a menetemelkedéssel kapcsolatos érzékenység határozza meg. Az előre szerelt dudor magassága meghatározott magassággal rendelkezik, de ahogyan az IBM meghatározta a C4 kifejezést – Controlled Collapse Chip Connection – a forrasztási dudor átmérője és a rögzítőbetét mérete határozza meg az összeköttetés „összeomlását vagy végső magasságát”. Ez a fő emelkedést korlátozó tényező a menetemelkedéshez kapcsolódó forrasztási dudorok használatához.”

A dudor magasságát a tervezés, de a feldolgozási lehetőségek is meghatározzák.

„A szabványos lemezes forrasztódugók és rézoszlop dudorok esetében az összeszerelés előtti dudorok magassága általában 70 µm és 75 µm között van, az összecsukott dudormagasság pedig ~50 µm az összeszerelés után, hogy x,y,z hely maradjon az alátöltés számára a dudorok között. A mikrodudorok sokkal alacsonyabb ütési magasságúak lesznek, és sokkal kevesebb forrasztást igényelnek. Pontosabban, a mikrodudorok 10 µm-nél alacsonyabbak lehetnek, csökkentett réz- és forrasztási magassággal, a menetemelkedéstől és a végigénytől függően” – mondta Scott, az Amkor munkatársa. „A szabványos bevonatú forrasztódugókat általában 130 µm és 250 µm közötti osztásközökön használják. 130 µm alatt nincs elegendő xy tér az egyenetlenségek között, ha 70 µm-es előszerelési ütődési magassággal kezdjük.

A rézoszlopok létrehozása több feldolgozási lépést igényel, mint a forrasztási dudorok.

„Amikor áttértünk a die-to-die világra, a technológia más volt, mert most egy ostyával van dolgunk, és a planeritek olyan jók, mint a sajtolóanyag-hordozóhoz képest. Először létrehozza a rézoszlopot, a kezdeti ostyán, amely a forrasztóanyagot vagy a rézoszlopot fogja kapni, először van egy ütés alatti fém (UBM). Ez egy kis sapka a nyílás felett, amely a szilíciumba megy. Majd ebből építünk egy rézmagot, majd bádogsapkát teszünk rá. Így aztán a fogadó ostya úgy néz ki, mintha van egy UBM pad, és általában van rajta némi nikkel-arany bevonat, hogy szép és érintetlen legyen” – magyarázta a Promex Industries Schäfer. Tehát a laminált hordozóhoz hasonló enyhe bemélyedés helyett enyhe extrudálást tapasztalunk. Megállapítottuk, hogy képesek vagyunk nedvesen is forrasztani őket „forrasztópárna” nélkül. Így vannak megtervezve és megépítve. Szinte forraszanyagként és betétként működik, mert egy kis kupola, nem pedig egy lyuk belsejébe próbál bejutni.”

A rézoszlop kialakításához szükséges fotolitográfiás lépések korlátokkal, valamint a szubsztrátum tervezési szabályaival járnak.

„A rézoszlopból, amely egy rézoszlopból és egy forrasztósapkából áll a csúcson, a rézoszlop magassága meghatározható egy vagy több fényálló rétegvastagság határáig, és ahogy csökkenti a emelkedést, a képarányt A cu oszlopmagasság és a dőlésszög közötti korlát, a fotóálló anyag és a képalkotó eszköz képességei mellett” – mondta Gerber. „A rézoszlop-összeköttetés másodlagos korlátja az alkalmazott hordozótervezési szabályok. 110 um-nál nagyobb finom osztásnál 2 elsődleges módszert alkalmazunk – BOT (Bond on Trace) vagy ET – Embedded Trace, ahol a hagyományos rögzítőpárna helyett a rézoszlop forrasztósapkáját helyezzük a nyomvonal tetejére. A rézoszlop mérete és alakja, beleértve a fenti korlátozásokat is, korlátot szabhat a képességeknek és az ütemtervnek a pályák zsugorításának folytatásához. E korlátozások közül sok annak a képességnek köszönhető, hogy nyomokat lehet vezetni az oszlopok között a hordozó oldalán. Amint új technológiák állnak rendelkezésre, mint például az ostyaszintű RDL, az összekapcsolási ütemterveket tovább fogják tolni, de továbbra is korlátozzák a magasság/méretarányt a gyártási folyamatok, például az alultöltés esetében.

Mások egyetértenek abban, hogy az alultöltési folyamat kihívásokkal jár. „Ahogy finomabbá válnak a kisebb dudorok, úgy rövidülnek. Mostanában egyre nehezebb megtalálni az alátéteket. Az alátöltéseket a múltban úgy tervezték, hogy 5 miles rés alá kerüljenek, most pedig 3 milesre csökkennek, ami 75 mikron” – mondta Schaefer. „Most kezdünk 60 és 25 mikronos réseket látni. Biztos vagyok benne, hogy az emberek új alátöltéseken dolgoznak. De sok mindenen kell dolgozni. Egyrészt, ahogy finomabb részecskéket kapunk, úgy válik iszapszerűbbé, ami megnehezíti az áramlását. Ez egy útlezárás, amelyet el kell távolítani.”

A hozam kezelése

Ahogy az ütközési technológia egyre kisebb lesz, a további feldolgozási lépések – például a rézoszlopok létrehozásához szükséges litográfia – új lehetőségeket nyitnak meg a hozamdetektorok számára. A sikeres kötési folyamat érdekében a részecskék, a felületi szennyeződések és a forrasztási dudorok kiürülése problémát jelent a hozam szempontjából. Ezek folyamatszabályozást, metrológiát és ellenőrzést igényelnek.

A szennyeződés természetes ellenőrzése szükséges. „Az 1. szintű OSAT-ok a gyári szennyezőforrások szintjének csökkentésére fektetnek be, és ezáltal csökkentik a hibák százalékos arányát” – mondta Scott, az Amkor munkatársa. „A szurok nem járul hozzá a hibákhoz. A hibák hasonló szintjei hangmagasságtól függetlenül léteznek.”

De a pitch hozzáteszi a maga kihívásait. „Ahogy a pálya egyre kisebb és a dudorok mérete csökken, a szemcsés szennyeződés kezelése nagyon fontos. Más típusú összeköttetéseknél, például a hibrid kötéseknél, ahol a osztásközök 30 µm alá csökkennek, és a felület-felület érintkezés fontos, az ostyaalapú tisztatér környezet kritikus a hozam szempontjából” – mondta Gerber, az ASE.

Nem szabad alábecsülni az alátöltési folyamatra való felkészülést sem.

"Általában a laminált lemezeknél az alátöltést a flip chip elkészítése után kell elvégezni" - mondta a Promex Schaefer. „Meghatározzuk, hogy hová helyezzük el, és hogyan folyassuk újra. Megtisztítjuk, hogy a matrica és az aljzat közötti rés alól minden folyósítóanyag kikerüljön. Ezután alátöltjük epoxival, ami folyik. Úgy tervezték, hogy benedvesedjen, és ne hagyjon űrt és ilyen jellegű dolgokat. De van egy kihívás, ahogy egyre finomabb pályák felé haladunk. A dudorok egy kicsit rövidülnek, és ahogy rövidülnek, a rés a forgács és az aljzat között egyre kisebb lesz, így nehezebb tisztítani. Képzelje el, hogy két üveglemezt egymáshoz ragaszt, hogy megpróbálja kiszedni a szennyeződést közöttük.

Metrológiai és ellenőrzési igények

A folyamatszabályozás és a hozam kezelésében fontos szerepet játszanak a metrológiai és ellenőrző eszközök. „Léteznek olyan eszközök a piacon, amelyek segíthetnek útmutatást adni az összekapcsolás integritására vonatkozóan, a beállításkor és meghatározott gyártási időközönként használt, folyamaton belüli keresztmetszeti elemzés mellett” – mondta Gerber, az ASE.

Az ütközési folyamat és a kötési folyamatok sajátos jellemzőkkel rendelkeznek, amelyeket ellenőrizni kell. A dudorok esetében a metrológia az átmérőre, a magasságra és a síkság párhuzamosságára összpontosít. A kisebb osztások szigorúbb szabályozást igényelnek az ütés átmérőjének és magasságának szabályozásában. Hasonlóképpen, ahogy a dudor magassága csökken, az együttsíkúság ablaka kisebb lesz. Általában 10%-os eltérés megengedett. Például egy 30 µm-es dudormagasság ±3 µm megengedett eltérést eredményez. Ennek túllépése sikertelen vagy rossz kötést eredményez.

„A ragasztás általában tömeges újrafolyós sütőkkel történik” – mondta Mike Kelly, az Amkor fejlett csomag- és technológiai integrációért felelős alelnöke. „A visszafolyási folyamat kezdeti jellemzése a visszafolyás során bekövetkező vetemedés számszerűsítésére szolgáló shadow-moire, valamint a kemencék hőmérsékleti feltérképezése, hogy biztosítsa magának a flip-chip résznek a hőmérséklet-szabályozását. A beállítás során mechanikus szerszámemelés és ellenőrzés a forrasztás megfelelő nedvesítésének biztosítása érdekében. Ezenkívül a folyasztószert általában „mártófolyasztószerrel” alkalmazzák, ahol a szerszám dudorait vékony, szigorúan szabályozott folyasztószer-tartályokba „dúcolják”. Ezeknek a tételeknek a szemrevételezése mintavétel alapján történik.”

A vizuális ellenőrzés automatizálásának fokozása csökkenti a kezelőktől való függést a kép megtekintésében és a döntéshozatalban. Az ütközési kapcsolatok exponenciális növekedése az egyik tényező. A kötési folyamatok változásai egy másikat adnak. Az önbeállított forrasztási folyamat kiforrott technológia. A fejlett csomagolásban általánosan használt termikus kompressziós kötéssel olyan megbízhatósági mechanizmusok léteznek, amelyek megfelelnek az elektromos tesztelésnek. Ez viszont röntgenvizsgálati és metrológiai eszközök használatát teszi szükségessé a kötés utáni dudorok megtekintéséhez.

„Az alacsony összetettségű csomagolások esetében a létesítmények megúszhatják egy kezelőt és a kézi ellenőrzést. 100 dudorú alkatrésznél ez a módszer megvalósítható. 1,000 ütésnél ez határozottan megerőltetés. Ha egy alkatrészen 10,000 XNUMX ütés van, akkor nincs esély. Túllépünk ezen a ponton, és tovább kell lépnünk a következő módszerre” – jegyezte meg Frank Chen, az alkalmazás- és termékmenedzsment igazgatója. Felhasználó. „A minőség és a komplexitás kéz a kézben jár, mert ahogy megpróbálsz valami összetettebbet csinálni, az befolyásolja a hozamot, és új szerszámokra lesz szükség. A szerszámozás pedig folyamateszközöket és metrológiai eszközöket egyaránt jelent, tehát mindkettőnek párhuzamosan kell haladnia. Saját tanulmányainkból azt látjuk, hogy ha egyszer eléri ezt az 1,000 ütést, akkor el kell kezdenie azt gondolni, hogy „A manuális technikám nem elégséges, és valami újra van szükségem”.

Különféle ellenőrző és metrológiai eszközök állnak rendelkezésre a csomaggyártás támogatására.

„Több módszert lehet vagy kell alkalmazni a folyamatirányítás eléréséhez. Először is, a hagyományos 2D vizsgálat (AOI) a 100%-os felületi hibák vizsgálatára folyamatonként (pl. IQC, OQA, fénykép, tisztítás, bevonat stb.). Ezután a 2D metrológia (AOI) használható a dudorméret és az átmérő méretének szabályozására. ellenőrzés. Ezenkívül a 3D metrológia (AOI) használható a mintavételezési dudormagasság/ko-síkú metrológiai információszerzéshez (ez jellemzően lézeres háromszögelésen alapuló technológiával történik)” – mondta Nathan Peng, a vállalat termékmarketing-menedzsere. Az innovációra. „Továbbá a 3D metrológia képes megcélozni az egyedi dudormagasság jellemzőit, amelyeket jellemzően fehér fényű interferométeres technológiával gyűjtenek. Vannak olyan módszerek is, amelyek lehetővé teszik a dudor tetején lévő szerves maradványok kimutatását, amelyek meghibásodáshoz vezethetnek a dudor és a párna közötti kapcsolat során.”

Következtetés

A nagyobb összekapcsolási számot igénylő termékek továbbra is az összekapcsolási ütemtervet vezérlik. Minden flip-chip technológiának vannak gyártási korlátai, amelyek magukban foglalják az anyagtulajdonságokat, a zsugorodó méreteket, amelyek kihívást jelentenek az alátöltési technológiának, valamint a litográfia fokozott felhasználása az összekapcsoló szerkezetek létrehozásához. A kötési folyamatokban bekövetkezett bármilyen változás a mérési és ellenőrzési lépések növekedését eredményezi a hozam- és minőségi célok elérése érdekében.

Referenciák

- https://en.wikipedia.org/wiki/Flip_chip

- https://eps.ieee.org/technology/heterogeneous-integration-roadmap/2021-edition.html

- HIR 8. fejezet Egylapkás és többchipes integráció, https://eps.ieee.org/images/files/HIR_2021/ch08_smcfinal.pdf

Kapcsolódó történetek:

Az egyenetlenség és az inkonzisztenciák hozamot, megbízhatósági problémákat okoznak

A fejlett csomagolási kihívások a chipek és a csomagok méretének csökkenésével nőnek; különböző berendezések, technológiák nyernek teret.

Az ütközések megbízhatóságát megkérdőjelezik a rejtett hibák

Az automatizált megoldások kidolgozás alatt állnak, de ezek kidolgozása időbe telik.

Nagy változások várnak az áramellátásban, az anyagokban és az összeköttetésekben

Hogyan fog változni a gyártás és a csomagolás a következő néhány évtizedben.

- SEO által támogatott tartalom és PR terjesztés. Erősödjön még ma.

- PlatoAiStream. Web3 adatintelligencia. Felerősített tudás. Hozzáférés itt.

- A jövő pénzverése – Adryenn Ashley. Hozzáférés itt.

- Részvények vásárlása és eladása PRE-IPO társaságokban a PREIPO® segítségével. Hozzáférés itt.

- Forrás: https://semiengineering.com/challenges-grow-for-creating-smaller-bumps-for-flip-chips/

- :van

- :is

- :nem

- :ahol

- $ UP

- 000

- 1

- 10

- 100

- 250

- 2D

- 3d

- 40

- 7

- 8

- a

- képesség

- Képes

- felett

- Elérése

- beszerzés

- Akció

- cselekmények

- tulajdonképpen

- mellett

- További

- Hozzáteszi

- előre

- fejlett

- Után

- előre

- AIR

- összehangolása

- Minden termék

- lehetővé

- lehetővé teszi, hogy

- mentén

- Is

- an

- elemzés

- és a

- Másik

- bármilyen

- alkalmazások

- alkalmazott

- VANNAK

- TERÜLET

- területek

- körül

- AS

- megjelenés

- szempontok

- Assembly

- At

- csatolja

- Automatizálás

- elérhető

- el

- vissza

- labda

- alapvető

- alap

- BE

- mert

- válik

- óta

- előtt

- hogy

- lent

- között

- Túl

- Nagy

- bizottság

- kötvény

- Bot

- mindkét

- épít

- épült

- de

- by

- jött

- TUD

- sapka

- képességek

- elfog

- Okoz

- kihívás

- megtámadta

- kihívások

- esély

- változik

- Változások

- Fejezet

- jellemzők

- chen

- csip

- játékpénz

- választás

- választás

- közelebb

- Összeomlás

- összeomlott

- hogyan

- jön

- Közös

- általában

- képest

- bonyolult

- bonyolultság

- alkatrészek

- számítástechnika

- fogalmi

- Vonatkozik

- Csatlakozás

- Csatlakozó

- kapcsolat

- kapcsolatok

- összeköt

- megfontolások

- következetes

- kapcsolat

- szennyezőanyagok

- folytatódik

- folyamatos

- contribuer

- ellenőrzés

- vezérelt

- kontrolling

- ellenőrzések

- Réz

- Mag

- Megfelelő

- tudott

- Pár

- teremt

- készítette

- létrehozása

- kritikai

- Jelenlegi

- Jelenleg

- dátum

- foglalkozó

- évtizedek

- döntés

- meghatározott

- minden bizonnyal

- kézbesítés

- Kereslet

- sűrűség

- attól

- letétbe

- Design

- tervezett

- Érzékelés

- Határozzuk meg

- eltökélt

- Fejleszt

- fejlett

- Eszközök

- az

- különböző

- nehéz

- Igazgató

- piszok

- do

- dokumentumok

- nem

- csinált

- le-

- hajtás

- gépkocsivezető

- illesztőprogramok

- két

- alatt

- e

- E&T

- minden

- bármelyik

- beágyazott

- lehetővé

- lehetővé teszi

- végén

- mérnök

- Mérnöki

- elég

- biztosítására

- Környezet

- felszerelés

- megalapozott

- stb.

- Eter (ETH)

- alakult ki

- példa

- létezik

- terjeszkedés

- vár

- drága

- magyarázható

- exponenciális

- berendezések

- tényező

- gyár

- Kudarc

- Füge

- utolsó

- Találjon

- végén

- vezetéknév

- lakás

- Rugalmasság

- Flip

- áramlási

- flow

- FÉNYÁRAM

- koncentrál

- A

- hozamért

- képződés

- talált

- ból ből

- további

- Továbbá

- Nyereség

- rés

- rések

- általános

- általában

- kap

- szerzés

- üveg

- Go

- Goes

- megy

- Arany

- jó

- őrlés

- Nő

- útmutatást

- fogantyú

- Kemény

- Legyen

- tekintettel

- magasság

- Magasság

- segít

- Magas

- nagy teljesítményű

- <p></p>

- történelmileg

- Lyuk

- FORRÓ

- Hogyan

- How To

- HTML

- HTTPS

- hibrid

- i

- IBM

- IEEE

- kép

- kép

- Leképezés

- befolyásolta

- fontos

- in

- Beleértve

- Növelje

- <p></p>

- növekvő

- egyre inkább

- egyéni

- információ

- kezdetben

- Innováció

- helyette

- integráció

- sértetlenség

- összeköti

- bele

- befektet

- vonja

- IT

- tételek

- ITS

- maga

- táj

- nagyobb

- lézer

- réteg

- vezet

- Szabadság

- kevesebb

- szint

- szintek

- fény

- mint

- LIMIT

- korlátozás

- korlátozások

- határértékek

- kis

- Hosszú

- néz

- hasonló

- Sok

- Elő/Utó

- Fő

- csinál

- KÉSZÍT

- vezetés

- menedzser

- kezelése

- kézikönyv

- kézzel

- gyártási

- sok

- térképészet

- jel

- piacára

- Marketing

- anyag

- anyagok

- érett

- max-width

- eszközök

- mechanikai

- mechanizmusok

- Találkozik

- találkozó

- Memory design

- említett

- fém

- módszer

- mód

- Mérésügyi

- mikron

- mikrofon

- minimum

- Mobil

- ellenőrizni

- több

- többnyire

- mozog

- mozog

- sok

- több

- Természet

- Szükség

- szükséges

- igények

- Új

- Új technológiák

- következő

- szép

- Nikkel

- nem

- neves

- Most

- szám

- célok

- of

- on

- egyszer

- ONE

- nyitva

- nyitás

- operátor

- üzemeltetők

- Lehetőségek

- ellentétes

- or

- organikus

- eredetileg

- Más

- mi

- ki

- felett

- saját

- csomag

- csomagok

- csomagolás

- párna

- oldal

- Párhuzamos

- rész

- részecske

- elhalad

- Emberek (People)

- Pillér

- Hangmagasság

- helyek

- Hely

- Plató

- Platón adatintelligencia

- PlatoData

- játszani

- pont

- szegény

- Népszerű

- népszerű választás

- pozicionált

- lehetséges

- állás

- hatalom

- elnök

- elsődleges

- Előzetes

- folyamat

- Folyamatok

- feldolgozás

- Termékek

- termékmenedzsment

- Termelés

- Termékek

- tervezett

- ingatlanait

- ad

- meglökött

- tesz

- világítás

- kezdve

- hányados

- elérése

- tényleg

- fogadó

- csökkenteni

- Csökkent

- csökkenti

- Tekintet nélkül

- összefüggő

- megbízhatóság

- bizalom

- eltávolított

- szükség

- kötelező

- megköveteli,

- Eredmények

- Kockázat

- ütemterv

- ütemterveket

- Szerep

- Szoba

- Útvonal

- routing

- szabályok

- Mondott

- azonos

- másodlagos

- lát

- látás

- látott

- félvezető

- idősebb

- felépítés

- számos

- Alak

- váltás

- rövid

- kellene

- oldal

- Jel

- Szilícium

- hasonló

- Hasonlóképpen

- óta

- egyetlen

- Méret

- méretek

- Diák

- kicsit más

- kisebb

- So

- Megoldások

- néhány

- valami

- Nemsokára

- forrás

- Források

- Hely

- különleges

- kifejezetten

- standard

- kezdet

- Kezdve

- Lépései

- ragasztás

- Még mindig

- TÖRTÉNETEK

- feszültség

- tanulmányok

- sikeres

- ilyen

- támogatás

- felületi

- SVG

- táblázat

- Vesz

- cél

- Technologies

- Technológia

- kifejezés

- Tesztelés

- mint

- hogy

- A

- A táj

- azok

- Őket

- téma

- akkor

- Ott.

- ebből adódóan

- termikus

- Ezek

- ők

- dolgok

- Gondolkodás

- ezt

- azok

- bár?

- szorosan

- idő

- típus

- nak nek

- Ma

- együtt

- szerszám

- szerszámok

- felső

- nyom

- vontatás

- hagyományos

- megpróbál

- FORDULAT

- kettő

- típus

- típusok

- jellemzően

- alatt

- upon

- használ

- használt

- segítségével

- rendszerint

- hasznosít

- fajta

- nagyon

- Alelnök

- Megnézem

- ürítés

- volt

- we

- JÓL

- amikor

- ami

- fehér

- egész

- széles körben elterjedt

- Wikipedia

- lesz

- val vel

- nélkül

- Munka

- dolgozó

- művek

- világ

- X

- röntgen

- Hozam

- hozamok

- te

- A te

- zephyrnet