26. január 2024

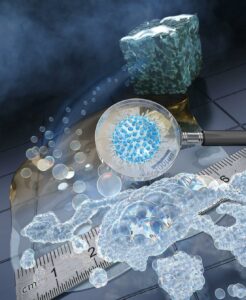

(Nanowerk News) Az MIT kutatói olyan additív gyártási technikát fejlesztettek ki, amely gyorsan nyomtat folyékony fémmel, és percek alatt olyan nagyméretű alkatrészeket állít elő, mint az asztallábak és a székvázak. A folyékony fémnyomtatásnak (LMP) nevezett technikájuk az olvadt alumíniumot egy előre meghatározott útvonal mentén apró üveggyöngyökből álló ágyba helyezi. Az alumínium gyorsan 3D szerkezetté keményedik.

A folyékony fémnyomtatási eljárás magában foglalja az olvadt alumínium felvitelét egy előre meghatározott útvonalon egy apró, üveggyöngyökből álló ágyba, amint az itt látható. (Kép: MIT Self-Assembly Lab)

A folyékony fémnyomtatási eljárás magában foglalja az olvadt alumínium felvitelét egy előre meghatározott útvonalon egy apró, üveggyöngyökből álló ágyba, amint az itt látható. (Kép: MIT Self-Assembly Lab)

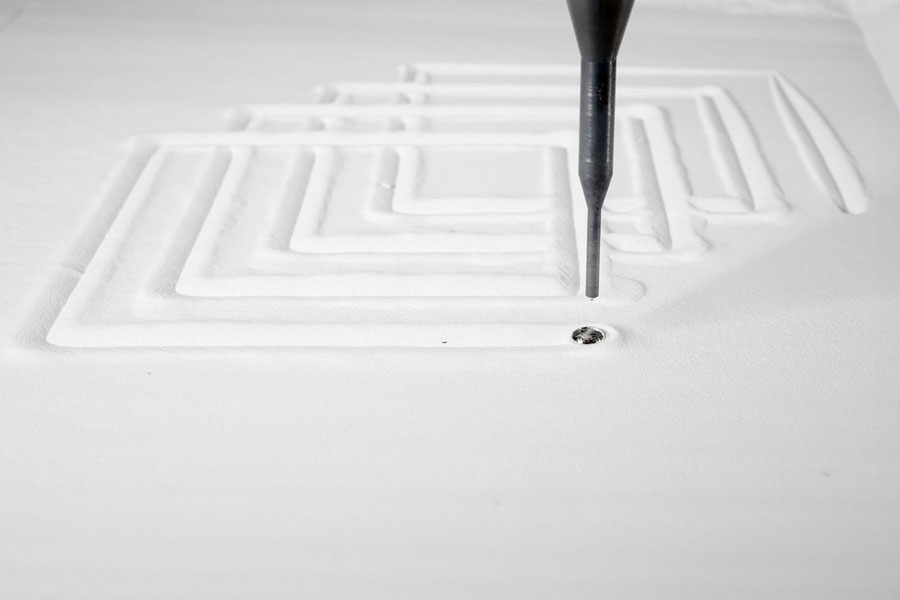

Az LMP-eljárás bonyolult geometriák nyomtatását teszi lehetővé, mint például az itt látható spirál. (Kép: MIT Self-Assembly Lab)

Az LMP-eljárás bonyolult geometriák nyomtatását teszi lehetővé, mint például az itt látható spirál. (Kép: MIT Self-Assembly Lab)

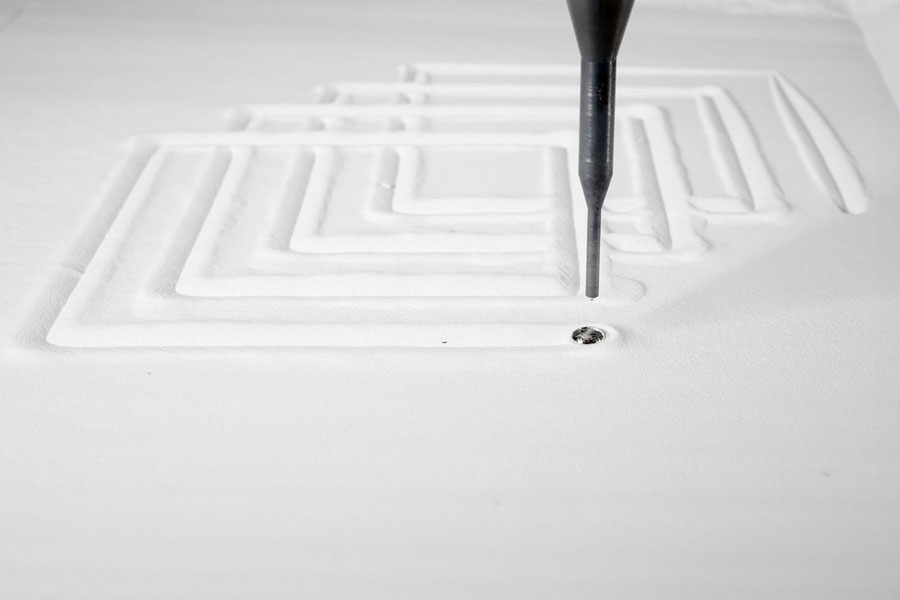

A kutatók beállíthatják a folyékony fémnyomtatási folyamat előtolási sebességét, így több vagy kevesebb anyag rakódik le a fúvóka mozgásával, megváltoztatva a nyomtatott tárgy alakját. (Kép: MIT Self-Assembly Lab) LMP-t használva gyorsan gyártottak változó vastagságú alumíniumkereteket, amelyek elég tartósak voltak ahhoz, hogy ellenálljanak az olyan megmunkálási folyamatoknak, mint a marás és fúrás. Bemutatták az LMP és ezeknek az utófeldolgozási technikáknak a kombinációját, amellyel kisebb felbontású, gyorsan nyomtatott alumínium alkatrészekből és egyéb alkatrészekből, például fadarabokból álló székeket és asztalt készítettek. Tovább haladva a kutatók folytatni kívánják az iterációt a gépen, hogy egyenletes melegítést tegyenek lehetővé a fúvókában, hogy megakadályozzák az anyag letapadását, és az olvadt anyag áramlását is jobban szabályozzák. A nagyobb fúvókaátmérők azonban szabálytalan nyomatokhoz vezethetnek, így még mindig vannak technikai kihívások, amelyeket le kell küzdeni. „Ha ezt a gépet olyasvalamivé tudnánk készíteni, amellyel az emberek valóban felhasználhatnák újrahasznosított alumíniumot és alkatrészeket nyomtathatnának, az változást jelentene a fémgyártásban. Jelenleg nem elég megbízható ehhez, de ez a cél” – mondja Tibbits. „Az Emecónál a nagyon analóg gyártás világából származunk, így a folyékony fémnyomtatás, amely árnyalt geometriákat hoz létre a teljesen szerkezeti részek lehetőségével, igazán lenyűgöző volt” – mondja Jaye Buchbinder, az Emeco bútorgyártó cég üzletfejlesztési vezetője. nem vesz részt ebben a munkában. „A folyékony fémnyomtatás valóban követi a vonalat abban a tekintetben, hogy egyedi geometriájú fém alkatrészeket lehet gyártani, miközben olyan gyors átfutási időt biztosít, amely más nyomtatási vagy alakítási technológiákban általában nem elérhető. Határozottan megvan a lehetőség a technológiában, hogy forradalmasítsa a fémnyomtatás és fémformázás jelenlegi kezelését.”

A kutatók beállíthatják a folyékony fémnyomtatási folyamat előtolási sebességét, így több vagy kevesebb anyag rakódik le a fúvóka mozgásával, megváltoztatva a nyomtatott tárgy alakját. (Kép: MIT Self-Assembly Lab) LMP-t használva gyorsan gyártottak változó vastagságú alumíniumkereteket, amelyek elég tartósak voltak ahhoz, hogy ellenálljanak az olyan megmunkálási folyamatoknak, mint a marás és fúrás. Bemutatták az LMP és ezeknek az utófeldolgozási technikáknak a kombinációját, amellyel kisebb felbontású, gyorsan nyomtatott alumínium alkatrészekből és egyéb alkatrészekből, például fadarabokból álló székeket és asztalt készítettek. Tovább haladva a kutatók folytatni kívánják az iterációt a gépen, hogy egyenletes melegítést tegyenek lehetővé a fúvókában, hogy megakadályozzák az anyag letapadását, és az olvadt anyag áramlását is jobban szabályozzák. A nagyobb fúvókaátmérők azonban szabálytalan nyomatokhoz vezethetnek, így még mindig vannak technikai kihívások, amelyeket le kell küzdeni. „Ha ezt a gépet olyasvalamivé tudnánk készíteni, amellyel az emberek valóban felhasználhatnák újrahasznosított alumíniumot és alkatrészeket nyomtathatnának, az változást jelentene a fémgyártásban. Jelenleg nem elég megbízható ehhez, de ez a cél” – mondja Tibbits. „Az Emecónál a nagyon analóg gyártás világából származunk, így a folyékony fémnyomtatás, amely árnyalt geometriákat hoz létre a teljesen szerkezeti részek lehetőségével, igazán lenyűgöző volt” – mondja Jaye Buchbinder, az Emeco bútorgyártó cég üzletfejlesztési vezetője. nem vesz részt ebben a munkában. „A folyékony fémnyomtatás valóban követi a vonalat abban a tekintetben, hogy egyedi geometriájú fém alkatrészeket lehet gyártani, miközben olyan gyors átfutási időt biztosít, amely más nyomtatási vagy alakítási technológiákban általában nem elérhető. Határozottan megvan a lehetőség a technológiában, hogy forradalmasítsa a fémnyomtatás és fémformázás jelenlegi kezelését.”

[Beágyazott tartalmat]

A kutatók szerint az LMP legalább 10-szer gyorsabb, mint egy hasonló fémadalékos gyártási folyamat, és a fém melegítésének és olvasztásának eljárása hatékonyabb, mint néhány más módszer. A technika feláldozza a felbontást a sebesség és a lépték miatt. Bár a lassabb additív technikáknál jellemzően nagyobb alkatrészeket képes nyomtatni és alacsonyabb költséggel, nagy felbontást nem tud elérni. Például az LMP-vel gyártott alkatrészek alkalmasak lennének bizonyos alkalmazásokhoz az építészetben, az építőiparban és az ipari tervezésben, ahol a nagyobb szerkezetek alkotóelemei gyakran nem igényelnek rendkívül finom részleteket. Hatékonyan használható gyors prototípus-készítéshez újrahasznosított vagy fémhulladékból. Egy közelmúltbeli tanulmányban a kutatók az eljárást alumínium keretek és asztalok és székek alkatrészeinek nyomtatásával mutatták be, amelyek elég erősek voltak ahhoz, hogy ellenálljanak az utólagos megmunkálásnak. Bemutatták, hogyan lehet az LMP-vel készült alkatrészeket nagy felbontású eljárásokkal és kiegészítő anyagokkal kombinálni funkcionális bútorok létrehozásához. „Ez egy teljesen más irány a fémgyártásról való gondolkodásunkban, aminek hatalmas előnyei vannak. Vannak árnyoldalai is. De épített világunk nagy részének – a körülöttünk lévő dolgoknak, például asztaloknak, székeknek és épületeknek – nincs szüksége rendkívül nagy felbontásra. A sebesség és a méretarány, valamint az ismételhetőség és az energiafogyasztás mind fontos mérőszámok” – mondja Skylar Tibbits, az Építészeti Tanszék docense és a Self-Assembly Lab társigazgatója, aki az LMP-t bemutató tanulmány vezető szerzője.„Folyékony fémnyomtatás”; PDF). Tibbitshez csatlakozik Zain Karsan SM '23 vezető szerző, aki jelenleg az ETH Zürich PhD hallgatója; valamint Kimball Kaiser SM '22 és Jared Laucks, kutató tudós és labor társigazgatója. A kutatást az Építészeti Számítógépes Tervezésért Egyesület konferencián mutatták be, és a közelmúltban publikálták az egyesület kiadványában. A folyékony fémnyomtatási eljárás magában foglalja az olvadt alumínium felvitelét egy előre meghatározott útvonalon egy apró, üveggyöngyökből álló ágyba, amint az itt látható. (Kép: MIT Self-Assembly Lab)

A folyékony fémnyomtatási eljárás magában foglalja az olvadt alumínium felvitelét egy előre meghatározott útvonalon egy apró, üveggyöngyökből álló ágyba, amint az itt látható. (Kép: MIT Self-Assembly Lab)

Jelentős gyorsulás

A fémekkel történő nyomtatás egyik, az építőiparban és az építészetben elterjedt módszere, az úgynevezett huzalív adalékgyártás (WAAM), képes nagy, kis felbontású struktúrákat előállítani, de ezek hajlamosak lehetnek repedésre és vetemedésre, mert bizonyos részeket újra kell olvasztani. a nyomtatási folyamat. Ezzel szemben az LMP a folyamat során olvadt állapotban tartja az anyagot, elkerülve az újraolvasztás okozta szerkezeti problémákat. A kutatók a csoport korábbi, a gumival történő gyors folyadéknyomtatással kapcsolatos munkájára támaszkodva olyan gépet építettek, amely megolvasztja az alumíniumot, megtartja az olvadt fémet, és nagy sebességgel lerakja azt egy fúvókán keresztül. A nagyméretű alkatrészek néhány másodperc alatt kinyomtathatók, majd az olvadt alumínium néhány perc alatt lehűl. „A feldolgozási sebességünk nagyon magas, de nagyon nehéz ellenőrizni is. Ez többé-kevésbé olyan, mint egy csap kinyitása. Nagy mennyiségű anyagot kell megolvasztania, ami némi időt vesz igénybe, de ha egyszer megolvad, az olyan, mintha kinyitná a csapot. Ez lehetővé teszi számunkra, hogy ezeket a geometriákat nagyon gyorsan kinyomtassuk” – magyarázza Karsan. A csapat azért választotta az alumíniumot, mert az építőiparban gyakran használják, és olcsón és hatékonyan újrahasznosítható. A kenyérszelet méretű alumíniumdarabokat egy elektromos kemencébe helyezik, „ami alapvetően olyan, mint egy felnagyított kenyérpirító” – teszi hozzá Karsan. A kemencében lévő fémtekercsek felmelegítik a fémet 700 Celsius-fokra, valamivel az alumínium 660 fokos olvadáspontja fölé. Az alumíniumot magas hőmérsékleten tartják egy grafittégelyben, majd az olvadt anyagot egy kerámia fúvókán keresztül gravitációsan betáplálják a nyomtatóágyba egy előre meghatározott útvonalon. Azt találták, hogy minél nagyobb mennyiségű alumíniumot tudnak megolvasztani, annál gyorsabban tud működni a nyomtató. „Az olvadt alumínium szinte mindent elpusztít, ami az útjába kerül. Rozsdamentes acél fúvókákkal kezdtük, majd áttértünk a titánra, mielőtt a kerámiával végeztünk volna. De még a kerámia fúvókák is eltömődhetnek, mert a fűtés nem mindig egyenletes a fúvóka hegyében” – mondja Karsan. Ha az olvadt anyagot közvetlenül egy szemcsés anyagba fecskendezik, a kutatóknak nem kell támasztékokat nyomtatniuk, hogy megtartsák az alumínium szerkezetet, amikor az alakot vesz. Az LMP-eljárás bonyolult geometriák nyomtatását teszi lehetővé, mint például az itt látható spirál. (Kép: MIT Self-Assembly Lab)

Az LMP-eljárás bonyolult geometriák nyomtatását teszi lehetővé, mint például az itt látható spirál. (Kép: MIT Self-Assembly Lab)

A folyamat tökéletesítése

A 100 mikronos üveggyöngyök kiválasztása előtt számos anyaggal kísérleteztek a nyomdaágy kitöltésére, köztük grafitporral és sóval. Az apró üveggyöngyök, amelyek ellenállnak az olvadt alumínium rendkívül magas hőmérsékletének, semleges szuszpenzióként működnek, így a fém gyorsan lehűl. „Az üveggyöngyök olyan finomak, hogy selyemnek érzik a kezedben. A por olyan kicsi, hogy nem igazán változtatja meg a nyomtatott tárgy felületi jellemzőit” – mondja Tibbits. A tégelyben tartott olvadt anyag mennyisége, a nyomatágy mélysége, valamint a fúvóka mérete és alakja befolyásolja a legnagyobb mértékben a végső tárgy geometriáját. Például a tárgy nagyobb átmérőjű részeit nyomtatják először, mivel a fúvóka által kiadagolt alumínium mennyisége csökken, ahogy a tégely kiürül. A fúvóka mélységének változtatása megváltoztatja a fémszerkezet vastagságát. Az LMP folyamatának elősegítése érdekében a kutatók egy numerikus modellt dolgoztak ki, amellyel megbecsülik, hogy egy adott időpontban mennyi anyag kerül a nyomtatóágyba. Mivel a fúvóka belenyomódik az üveggyöngyporba, a kutatók nem tudják figyelni az olvadt alumíniumot, ahogy lerakódik, ezért szükségük volt egy módra, hogy szimulálják, minek kell történnie a nyomtatási folyamat bizonyos pontjain – magyarázza Tibbits. A kutatók beállíthatják a folyékony fémnyomtatási folyamat előtolási sebességét, így több vagy kevesebb anyag rakódik le a fúvóka mozgásával, megváltoztatva a nyomtatott tárgy alakját. (Kép: MIT Self-Assembly Lab) LMP-t használva gyorsan gyártottak változó vastagságú alumíniumkereteket, amelyek elég tartósak voltak ahhoz, hogy ellenálljanak az olyan megmunkálási folyamatoknak, mint a marás és fúrás. Bemutatták az LMP és ezeknek az utófeldolgozási technikáknak a kombinációját, amellyel kisebb felbontású, gyorsan nyomtatott alumínium alkatrészekből és egyéb alkatrészekből, például fadarabokból álló székeket és asztalt készítettek. Tovább haladva a kutatók folytatni kívánják az iterációt a gépen, hogy egyenletes melegítést tegyenek lehetővé a fúvókában, hogy megakadályozzák az anyag letapadását, és az olvadt anyag áramlását is jobban szabályozzák. A nagyobb fúvókaátmérők azonban szabálytalan nyomatokhoz vezethetnek, így még mindig vannak technikai kihívások, amelyeket le kell küzdeni. „Ha ezt a gépet olyasvalamivé tudnánk készíteni, amellyel az emberek valóban felhasználhatnák újrahasznosított alumíniumot és alkatrészeket nyomtathatnának, az változást jelentene a fémgyártásban. Jelenleg nem elég megbízható ehhez, de ez a cél” – mondja Tibbits. „Az Emecónál a nagyon analóg gyártás világából származunk, így a folyékony fémnyomtatás, amely árnyalt geometriákat hoz létre a teljesen szerkezeti részek lehetőségével, igazán lenyűgöző volt” – mondja Jaye Buchbinder, az Emeco bútorgyártó cég üzletfejlesztési vezetője. nem vesz részt ebben a munkában. „A folyékony fémnyomtatás valóban követi a vonalat abban a tekintetben, hogy egyedi geometriájú fém alkatrészeket lehet gyártani, miközben olyan gyors átfutási időt biztosít, amely más nyomtatási vagy alakítási technológiákban általában nem elérhető. Határozottan megvan a lehetőség a technológiában, hogy forradalmasítsa a fémnyomtatás és fémformázás jelenlegi kezelését.”

A kutatók beállíthatják a folyékony fémnyomtatási folyamat előtolási sebességét, így több vagy kevesebb anyag rakódik le a fúvóka mozgásával, megváltoztatva a nyomtatott tárgy alakját. (Kép: MIT Self-Assembly Lab) LMP-t használva gyorsan gyártottak változó vastagságú alumíniumkereteket, amelyek elég tartósak voltak ahhoz, hogy ellenálljanak az olyan megmunkálási folyamatoknak, mint a marás és fúrás. Bemutatták az LMP és ezeknek az utófeldolgozási technikáknak a kombinációját, amellyel kisebb felbontású, gyorsan nyomtatott alumínium alkatrészekből és egyéb alkatrészekből, például fadarabokból álló székeket és asztalt készítettek. Tovább haladva a kutatók folytatni kívánják az iterációt a gépen, hogy egyenletes melegítést tegyenek lehetővé a fúvókában, hogy megakadályozzák az anyag letapadását, és az olvadt anyag áramlását is jobban szabályozzák. A nagyobb fúvókaátmérők azonban szabálytalan nyomatokhoz vezethetnek, így még mindig vannak technikai kihívások, amelyeket le kell küzdeni. „Ha ezt a gépet olyasvalamivé tudnánk készíteni, amellyel az emberek valóban felhasználhatnák újrahasznosított alumíniumot és alkatrészeket nyomtathatnának, az változást jelentene a fémgyártásban. Jelenleg nem elég megbízható ehhez, de ez a cél” – mondja Tibbits. „Az Emecónál a nagyon analóg gyártás világából származunk, így a folyékony fémnyomtatás, amely árnyalt geometriákat hoz létre a teljesen szerkezeti részek lehetőségével, igazán lenyűgöző volt” – mondja Jaye Buchbinder, az Emeco bútorgyártó cég üzletfejlesztési vezetője. nem vesz részt ebben a munkában. „A folyékony fémnyomtatás valóban követi a vonalat abban a tekintetben, hogy egyedi geometriájú fém alkatrészeket lehet gyártani, miközben olyan gyors átfutási időt biztosít, amely más nyomtatási vagy alakítási technológiákban általában nem elérhető. Határozottan megvan a lehetőség a technológiában, hogy forradalmasítsa a fémnyomtatás és fémformázás jelenlegi kezelését.”

- SEO által támogatott tartalom és PR terjesztés. Erősödjön még ma.

- PlatoData.Network Vertical Generative Ai. Erősítse meg magát. Hozzáférés itt.

- PlatoAiStream. Web3 Intelligence. Felerősített tudás. Hozzáférés itt.

- PlatoESG. Carbon, CleanTech, Energia, Környezet, Nap, Hulladékgazdálkodás. Hozzáférés itt.

- PlatoHealth. Biotechnológiai és klinikai vizsgálatok intelligencia. Hozzáférés itt.

- Forrás: https://www.nanowerk.com/news2/gadget/newsid=64521.php

- :van

- :is

- :nem

- :ahol

- $ UP

- 10

- 12

- 26

- 3d

- 3D nyomtatás

- 7

- 700

- 8

- 9

- a

- képesség

- Képes

- Rólunk

- felett

- Elérése

- törvény

- tulajdonképpen

- További

- adalékanyag

- additív gyártási

- Hozzáteszi

- állítsa

- előnyei

- Támogatás

- Minden termék

- mentén

- Is

- mindig

- összeg

- an

- és a

- alkalmazások

- Ív

- építészet

- VANNAK

- körül

- AS

- Társult

- Egyesület

- At

- szerző

- elkerülve

- Alapvetően

- BE

- mert

- előtt

- Jobb

- Nagy

- Legnagyobb

- Unalmas

- Kenyér

- épült

- üzleti

- üzlet fejlesztés

- de

- by

- hívott

- TUD

- nem tud

- okozott

- Celsius

- Központ

- bizonyos

- Szék

- kihívások

- változik

- változó

- jellemzők

- választotta

- kombináció

- kombinált

- hogyan

- Közös

- általában

- vállalat

- hasonló

- kényszerítő

- teljesen

- bonyolult

- alkatrészek

- áll

- számítógép

- Konferencia

- következetes

- építés

- fogyasztás

- tartalom

- ellenőrzés

- Hűvös

- Költség

- tudott

- reccsenés

- teremt

- létrehozása

- Jelenleg

- szokás

- találka

- minden bizonnyal

- bizonyítani

- igazolták

- osztály

- letétbe

- betétek

- mélység

- Design

- elpusztítani

- részletek

- fejlett

- Fejlesztés

- különböző

- nehéz

- irány

- közvetlenül

- do

- nem

- Nem

- ne

- le-

- hátrányok

- rajz

- alatt

- hatékonyan

- hatékony

- eredményesen

- elektromos

- beágyazott

- lehetővé

- lehetővé teszi

- véget ért

- energia

- Energiafogyasztás

- elég

- teljesen

- becslés

- ETH

- ETH Zürich

- Még

- minden

- Elmagyarázza

- rendkívüli módon

- gyorsabb

- csap

- érez

- kevés

- kitöltése

- utolsó

- végén

- vezetéknév

- áramlási

- A

- Előre

- talált

- ból ből

- teljesen

- funkcionális

- játék-váltó

- geometria

- kap

- adott

- üveg

- Go

- cél

- megy

- szemcsés

- Csoportok

- kéz

- Legyen

- hős

- itt

- Magas

- nagy felbontású

- tart

- tart

- Hogyan

- HTTPS

- hatalmas

- kép

- Hatások

- fontos

- in

- Más

- Beleértve

- ipari

- belső

- példa

- bele

- bevezetéséről

- részt

- jár

- kérdések

- IT

- ITS

- csatlakozott

- jpg

- éppen

- Tart

- labor

- nagy

- nagyarányú

- nagyobb

- vezet

- vezetékek

- legkevésbé

- lábak

- kevesebb

- mint

- vonal

- Folyadék

- alacsonyabb

- gép

- készült

- fenntartása

- csinál

- gyártási

- anyag

- anyagok

- Anyag

- fém

- Fémek

- módszer

- mód

- Metrics

- Középső

- jegyzőkönyv

- MIT

- modell

- több

- hatékonyabb

- a legtöbb

- áthelyezve

- mozog

- mozgó

- kell

- Szükség

- szükséges

- Semleges

- rendszerint

- Most

- árnyalt

- szám

- tárgy

- of

- kedvezmény

- gyakran

- on

- egyszer

- ONE

- nyitás

- or

- Más

- mi

- felett

- Overcome

- Papír

- alkatrészek

- ösvény

- Emberek (People)

- phd

- darabok

- Plató

- Platón adatintelligencia

- PlatoData

- játékos

- pont

- pont

- utófeldolgozás

- potenciális

- előre meghatározott

- bemutatott

- megakadályozása

- előző

- nyomtatás

- Plakátok

- eljárás

- Eljárás

- folyamat

- Folyamatok

- gyárt

- Készült

- termelő

- Egyetemi tanár

- prototípus

- közzétett

- kitolja

- Quick

- gyorsan

- gyors

- gyorsan

- Arány

- tényleg

- új

- nemrég

- újrahasznosított

- megbízható

- szükség

- kutatás

- kutatók

- Felbontás

- forradalmasítani

- jobb

- gumi

- sacrificar

- só

- azt mondják

- azt mondja,

- Skála

- Tudós

- másodperc

- látás

- látott

- kiválasztása

- idősebb

- számos

- Alak

- kellene

- kimutatta,

- selyem

- óta

- Méret

- kicsi

- So

- néhány

- valami

- sebesség

- sebesség

- Rozsdamentes acél

- kezdődött

- acél-

- ragasztás

- Még mindig

- erős

- szerkezeti

- struktúra

- struktúrák

- diák

- Tanulmány

- anyag

- megfelelő

- Támogatja

- felületi

- fogékony

- felfüggesztés

- táblázat

- tart

- Érintse

- csapat

- Műszaki

- technika

- technikák

- Technologies

- Technológia

- feltételek

- mint

- hogy

- A

- a világ

- azok

- akkor

- Ott.

- Ezek

- ők

- dolgok

- Szerintem

- ezt

- azok

- Keresztül

- egész

- idő

- alkalommal

- típus

- Titán

- nak nek

- is

- jellemzően

- us

- használ

- használt

- hasznosított

- változó

- nagyon

- videó

- kötet

- sétál

- akar

- volt

- Nézz

- Út..

- we

- JÓL

- voltak

- Mit

- ami

- míg

- WHO

- lesz

- Huzal

- val vel

- faipari

- Munka

- világ

- lenne

- te

- A te

- youtube

- zephyrnet

- Zürich