Les constructeurs automobiles et les fournisseurs préoccupés par

disponibilité de l'accès aux matières premières pour les batteries des voitures électriques

se tournent vers des sources alternatives : les déchets provenant

production de batteries et métaux recyclables dès la fin de vie

piles.

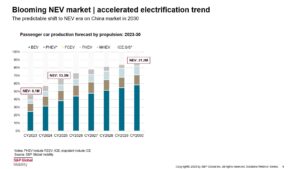

L’augmentation attendue des ventes mondiales de véhicules électriques d'ici la fin de la

décennie exercera une pression énorme sur la chaîne d’approvisionnement pour les besoins critiques

matières premières pour batteries telles que le cobalt, le nickel et le lithium. Pour

Par exemple, malgré un excédent actuel de lithium, les projections de la demande

car le minerai sera probablement déficitaire d’ici 2027, selon un

prévisions de S&P Global Market Intelligence. Cela va

créer un goulot d’étranglement pour l’approvisionnement automobile et stimuler la croissance de l’industrie

se concentrer sur le recyclage des batteries pour réduire les coûts des batteries des véhicules électriques,

selon une analyse de S&P Global Mobility.

Aux coûts écologiques de l’exploitation minière s’ajoutent

préoccupations humanitaires concernant l'accès à certaines matières premières de qualité batterie

matières premières. – comme l’approvisionnement en cobalt auprès du parti démocrate

République du Congo, où de nombreux problèmes géopolitiques sont

en jeu. Il existe également des préoccupations macroéconomiques concernant la

monopole régional de la Chine continentale dans l'intégration verticale

approvisionnement en matériaux et raffinage. En plus d'investir massivement

dans les mines offshore, la Chine continentale contrôle la plupart des ressources mondiales.

le raffinage du cobalt et du lithium – l’étape intermédiaire cruciale entre

l'exploitation minière et la fabrication de cellules. Plus de 60 % du cobalt et du

le lithium est raffiné en Chine continentale.

En réponse, plusieurs pays ont imposé une augmentation

approvisionnement local en matières premières. Mais les pays ne disposant pas de ressources naturelles

les réserves de ces matériaux devront compter sur le recyclage

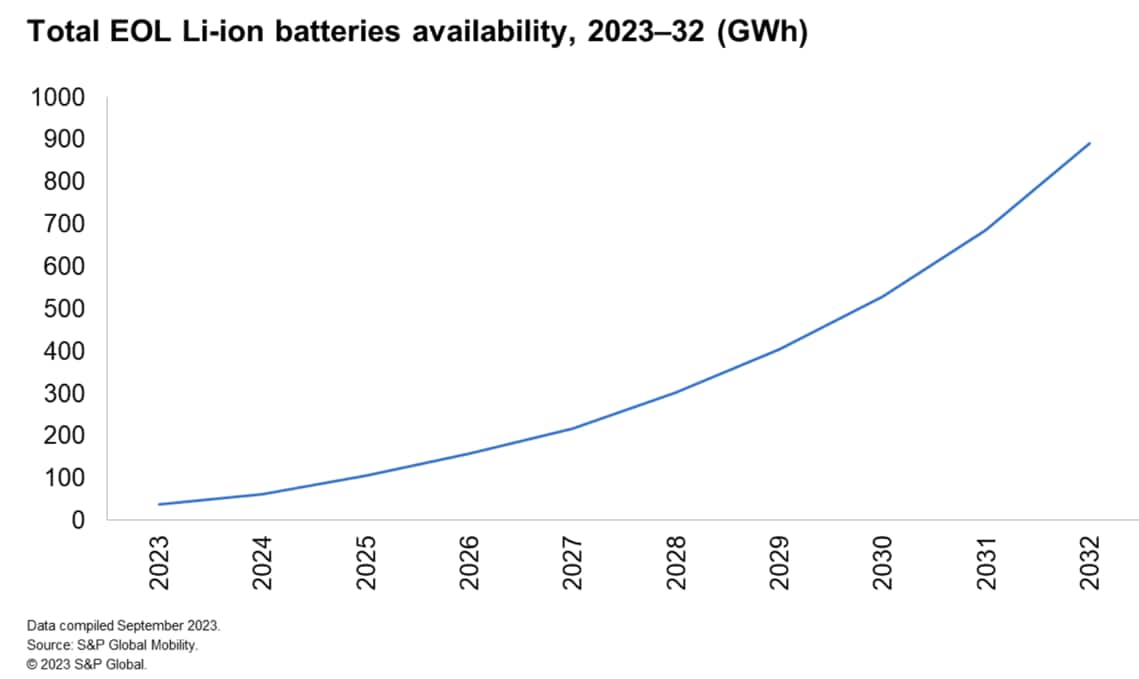

batteries en fin de vie (EOL) pour leurs ressources. D’ici 2032, S&P

Global Mobility estime qu’environ 900 GWh de batteries EOL seront

disponible pour le recyclage. C'est l'équivalent de piles pour 12

millions de véhicules électriques.

Prévoyant un défi dans la sécurisation des matières premières, plusieurs

les constructeurs automobiles ont établi des partenariats avec des matières premières

fournisseurs et recycleurs. Par exemple, Volkswagen et Audi ont

en partenariat avec Redwood Materials en Amérique du Nord, Umicore en

Europe et Ganfeng Lithium en Chine continentale pour les batteries

recyclage.

Certains constructeurs automobiles mettent en place des opérations en interne. Au début

2023, Mercedes-Benz a inauguré une usine de recyclage de batteries à

Kuppenheim, en Allemagne, qui devait démarrer des travaux mécaniques

démantèlement des batteries des VE d’ici la fin de l’année. Tesla a également annoncé

prévoit que ses usines de batteries recyclent les batteries sur place.

En outre, les rebuts de production sont considérés comme un élément clé. Ferraille

générés lors de la fabrication de la batterie comprend les rejets ou

batteries défectueuses et matériaux ou composants non conformes

normes de qualité. Il se compose de métaux, d'électrolytes et d'autres

Composants. Les déchets issus de la production cellulaire représentent une grande partie de

la ferraille totale de production, suivie de la production de batteries

déchets et déchets de production de modules de batterie.

L'aspect le plus difficile du processus de fabrication des batteries à obtenir

La production cellulaire est toujours correcte, en raison de sa complexité.

Par conséquent, ce processus génère intrinsèquement la plupart des déchets. Pour le

cellule, S&P Global Mobility estime un taux de rebut de 4 à 12 % pour

production régulière, basée sur le type de fournisseur et le type de cellule. Mais

ce chiffre peut atteindre 15 à 30 % pour les entreprises dans leur

phase de démarrage. En revanche, pour le module et le pack batterie, un

Un taux de rebut de 0.5 à 1.5 % est plus proche de la norme.

Toutefois, les rebuts de production pourraient connaître un taux de rendement décroissant.

basé sur l'optimisation des processus de fabrication, le changement de batterie

chimies, et même l'évolution de la forme de la batterie

cellule.

Le recyclage devrait permettre de produire beaucoup plus de batteries

métaux au cours des 10 prochaines années. En 2023, environ 40,000 XNUMX tonnes

de nickel et 8,400 XNUMX tonnes de cobalt seront récupérées

batteries lithium-ion (Li-ion) recyclées et déchets de production

à l'échelle mondiale. Le nickel connaîtra un taux de croissance annuel composé de 28.1 %

(TCAC) à environ 382,000 2032 tonnes métriques d'ici XNUMX, tandis que le cobalt

augmentation d'un TCAC de 22% à 51,000 XNUMX tonnes métriques, selon S&P

Analyse de la mobilité globale.

En conséquence, le cobalt recyclé provenant des batteries recyclées EOL et

les déchets de production devraient répondre à plus de 21 % de la production mondiale

demande de cobalt en 2032, contre environ 12 % en 2023. Plus de 19 % de la demande

la demande totale de nickel en 2032 devrait être satisfaite à partir de ces

sources recyclées.

L’économie du recyclage des batteries de véhicules électriques

Même s'il y aura une estimation

95 millions de véhicules électriques hors garantie d’ici 2033, ce n'est pas

une équation simple pour les recycleurs de batteries haute tension.

Bien que le recyclage nécessite moins d'énergie et génère moins

pollution par rapport à l’exploitation minière, l’économie du recyclage pourrait ne pas

être toujours favorable sans soutien politique.

Un rapport récent de S&P Global Mobility (abonnement

requis) a noté que des politiques gouvernementales régionales différentes peuvent

entraver les plans stratégiques cohérents des équipementiers. Par exemple, alors que le

L'UE a adopté une réglementation en juillet 2023 rendant obligatoire le recyclage des batteries des véhicules électriques.

les États-Unis n’ont pas mis en place une législation similaire – optant plutôt pour

pour des incitations à la fabrication avec un contenu local, comme indiqué dans

sa loi sur la réduction de l’inflation.

Les équipementiers et fournisseurs occidentaux doivent également faire face à l’ascendant

de la Chine continentale – le plus grand marché pour les énergies nouvelles en fin de vie

véhicules (NEV) – qui devraient dominer la montée en flèche

scène de recyclage. Le total des rebuts de production devrait passer de 40

GWh en 2023 à 135 GWh en 2032, avec des batteries en fin de vie attendues

passer de 16 GWh en 2023 à 438 GWh en 2032, selon

Analyse S&P Global Mobility.

Malgré la taille du marché chinois, il y a peu

opportunité pour de nouveaux acteurs étrangers de se lancer dans le secteur du recyclage des batteries

affaires là-bas. Le 10 plus grand recyclage de batteries par hydrométallurgie

les usines de Chine continentale traitent déjà au total plus de 1

mégatonne de batteries. Par ailleurs, en 2022, la Chine comptait près de 8,000 XNUMX

acteurs du recyclage (chacun avec plus de 10 millions de RMB, soit 1.5 million de dollars, en

capital social); ce nombre est passé à 20,000 2023 en XNUMX. La plupart des

ces entreprises se concentrent actuellement sur les déchets de production, mais le recyclage des EOL

devrait dépasser les rebuts de production en Chine en 2026, et en

le reste du monde en 2027.

Ainsi, les recycleurs qui cherchent à se lancer dans le jeu auront probablement

de meilleures chances et plus d'opportunités de s'établir dans l'UE et

Aux États-Unis, indique le rapport S&P Global Mobility.

Le recyclage des EOL n’est pas une tâche facile. Changements dans la batterie du VE

les systèmes rendront potentiellement le recyclage plus difficile. Démantèlement

l'emballage, étape cruciale du prétraitement en vue du recyclage, est une main d'œuvre

intensif dans la mesure où cela doit être fait manuellement pour une haute tension

cellule et module de batterie. Cela deviendra plus compliqué à mesure que

l’industrie passe de la cellule/module/pack à la cellule/pack – où la cellule

la carrosserie sera presque impossible à démonter manuellement à cause de

sa configuration de module. Et d'ici 2030, la meute et le corps

la configuration devrait être présente dans près de 50 % des véhicules électriques.

La modification de la composition chimique des batteries affecte les processus

La disponibilité des métaux destinés au recyclage variera considérablement selon

région et déploiement technologique. En raison de la demande actuelle de lithium

batteries au phosphate de fer (LFP), la Chine continentale générera beaucoup

disponibilité plus élevée du lithium provenant de batteries recyclées que d'autres

Régions. Mais la disponibilité du cobalt et du nickel sera grandement

inférieur pour ces batteries.

Cependant, la croissance de la demande de nickel-cobalt-manganèse de nouvelle technologie

(NCM) en Chine continentale augmentera beaucoup plus rapidement que LFP

batteries – augmentant ainsi le nickel récupéré des batteries EOL en

le long terme.

L'Amérique du Nord aura une part plus importante de produits à haute teneur en nickel

batteries. Entre 2023 et 2032, disponibilité du cobalt, du nickel,

et le lithium provenant des batteries EOL et des déchets de production devrait croître à

TCAC de 23.8 %, 26.2 % et 27.3 %, respectivement, selon S&P

Estimations de la mobilité mondiale.

Les États-Unis seront probablement parmi les marchés les plus actifs

vers des batteries Li-ion sans cobalt, ce qui maintiendra la demande de

le cobalt de la région en échec.

L’Europe devrait avoir les niveaux de batterie les plus élevés

recyclage dans toutes les régions jusqu’à la fin de la décennie, en raison de

renforcer les réglementations en matière d’approvisionnement local. Entre 2023 et 2032 en

Europe, disponibilité du cobalt, du nickel et du lithium d'EOL

les batteries et les déchets de production augmenteront probablement à un TCAC de 24.7 %,

33.4% et 32.1%, respectivement.

En plus de simplement servir de source de matières premières critiques pour la batterie

matériaux, le recyclage jouera un rôle clé dans la réduction de

impact environnemental des batteries. Durant le cycle de vie d'un VE,

la fabrication de cellules de batterie et l’extraction de matières premières constituent le plus grand

contribution aux émissions de CO2. Ainsi, le recyclage des batteries peut

être vu comme

une victoire sur le front du développement durable, car cela améliorera

score ESG de la mine à la roue pour les véhicules électriques.

Matthew Beecham et Srikant Jayanthan y ont contribué

signaler.

POUR EN SAVOIR PLUS SUR NOTRE ÉQUIPE DE PRÉVISIONS DE BATTERIE

DES ENJEUX ESG ? NOUS POUVONS AIDER

APERÇU DU MARCHÉ APRÈS-VENTE AUTOMOBILE

Cet article a été publié par S&P Global Mobility et non par S&P Global Ratings, qui est une division gérée séparément de S&P Global.

- Contenu propulsé par le référencement et distribution de relations publiques. Soyez amplifié aujourd'hui.

- PlatoData.Network Ai générative verticale. Autonomisez-vous. Accéder ici.

- PlatoAiStream. Intelligence Web3. Connaissance Amplifiée. Accéder ici.

- PlatonESG. Carbone, Technologie propre, Énergie, Environnement, Solaire, La gestion des déchets. Accéder ici.

- PlatoHealth. Veille biotechnologique et essais cliniques. Accéder ici.

- La source: http://www.spglobal.com/mobility/en/research-analysis/ev-raw-materials-supply-crunch-battery-recycling.html

- :possède

- :est

- :ne pas

- :où

- ][p

- $UP

- 000

- 1

- 10

- 10m

- 12

- 16

- 2%

- 20

- 2022

- 2023

- 2026

- 2030

- 23

- 24

- 26

- 27

- 28

- 32

- 33

- 40

- 400

- 438

- 51

- 8

- a

- A Propos

- accès

- accès

- Selon

- hybrides

- à travers

- Agis

- infection

- ajout

- affecter

- Tous

- déjà

- aussi

- alternative

- Bien que

- toujours

- Amérique

- parmi

- an

- selon une analyse de l’Université de Princeton

- ainsi que

- annoncé

- annuel

- SONT

- autour

- article

- AS

- d'aspect

- At

- précaution

- audi

- constructeurs automobiles

- l'automobile

- disponibilité

- disponibles

- basé

- Batteries

- batterie

- production de batteries

- BE

- car

- devenez

- était

- commencer

- Améliorée

- jusqu'à XNUMX fois

- corps

- tous les deux

- Cassé

- la performance des entreprises

- mais

- by

- CAGR

- CAN

- capital

- fournisseur

- cellule

- certaines

- chaîne

- challenge

- chances

- Modifications

- en changeant

- vérifier

- Chine

- chinois

- Marché chinois

- plus

- co2

- émissions de co2

- Sociétés

- par rapport

- complexité

- compliqué

- composants électriques

- Composé

- concerné

- Préoccupations

- configuration

- Congo

- cohérent

- régulièrement

- consiste

- contenu

- contraste

- contribué

- contribution

- contrôles

- correct

- Costs

- d'exportation

- engendrent

- critique

- crucial

- crise

- Courant

- Lecture

- cycle

- décennie

- DÉFICIT

- Demande

- démocratique

- Malgré

- différent

- difficile

- diminuer

- démantèlement

- Division

- do

- dominer

- fait

- down

- motivation

- deux

- pendant

- chacun

- "Early Bird"

- Easy

- Écologique

- Économie

- Électrique

- voiture électrique

- les véhicules électriques

- électrolytes

- Emissions

- fin

- énergie

- Entrer

- environnementales

- Équivalent

- (ESG)

- établies

- estimé

- estimations

- EU

- Europe

- EV

- Batteries EV

- Pourtant, la

- évolution

- evs

- exemple

- dépassent

- attendu

- usines

- plus rapide

- favorable

- entreprises

- Focus

- suivi

- Pour

- Prévision

- étranger

- De

- jeu

- générer

- généré

- génère

- Allemagne

- obtenez

- Global

- marché global

- À l'échelle mondiale

- Gouvernement

- a augmenté de

- Sol

- Croître

- Croissance

- ait eu

- Vous avez

- ayant

- fortement

- Haute

- augmentation

- le plus élevé

- empêcher

- HTML

- HTTPS

- majeur

- expert humanitaire

- Impact

- impossible

- améliorer

- in

- Incitations

- inclut

- Améliore

- increased

- croissant

- industrie

- inflation

- intrinsèquement

- plutôt ;

- Intégration

- développement

- sueñortiendo

- vous aider à faire face aux problèmes qui vous perturbent

- IT

- SES

- Juillet

- juste

- XNUMX éléments à

- ACTIVITES

- COUTURE

- gros

- le plus grand

- Législation

- moins

- niveaux

- VIE

- Probable

- lithium

- peu

- locales

- Location

- recherchez-

- profile

- baisser

- Macroéconomique

- continent

- Chine continentale

- a prendre une

- gérés

- obligatoire

- manuellement

- fabrication

- Marché

- Marchés

- Matériel

- matières premières.

- Mai..

- mécanique

- Découvrez

- la ficelle d'étiquettes/étiquettes volantes en carton

- Métaux

- métrique

- Milieu

- million

- minéral

- mines

- Mines

- mobilité

- module

- PLUS

- (en fait, presque toutes)

- se déplace

- en mouvement

- beaucoup

- must

- Nature

- presque

- Nouveauté

- next

- Nickel

- Nord

- Amérique du Nord

- noté

- nombre

- of

- on

- Opérations

- Opportunités

- à mettre en œuvre pour gérer une entreprise rentable. Ce guide est basé sur trois décennies d'expérience

- or

- Autre

- nos

- décrit

- plus de

- PACK

- partie

- en partenariat

- partenariats

- passé

- phase

- Place

- plans

- usine

- plantes

- Platon

- Intelligence des données Platon

- PlatonDonnées

- Jouez

- joueurs

- politiques

- politique

- Pollution

- l'éventualité

- la parfaite pression

- processus

- les process

- Vidéo

- projetée

- projections

- fournir

- publié

- mettre

- qualité

- Rampe

- Tarif

- votes

- raw

- récent

- recyclé

- recyclage

- réduire

- réduction

- raffiné

- raffinage

- en ce qui concerne

- région

- régional

- régions

- inscrit

- règlements

- Rejeté..

- compter

- rapport

- Centrafricaine

- conditions

- a besoin

- réserves

- Resources

- respectivement

- réponse

- REST

- résultat

- retourner

- Augmenter

- RMB

- Rôle

- sortir

- s

- S & P

- S&P Global

- scène

- prévu

- But

- sécurisation

- sur le lien

- vu

- service

- set

- mise

- plusieurs

- Forme

- Partager

- Boutique

- devrait

- de façon significative

- similaires

- Taille

- Identifier

- Sources

- Approvisionnement

- Normes

- Démarrage

- A déclaré

- stable

- étapes

- simple

- Stratégique

- plus efficacement

- abonnement

- tel

- fournisseur

- fournisseurs

- la quantité

- chaîne d'approvisionnement

- Support

- excédent

- Durabilité

- Système

- Tâche

- Technologie

- terme

- Tesla

- que

- qui

- La

- le monde

- leur

- Là.

- donc

- Ces

- this

- ceux

- bien que?

- Ainsi

- contraction

- à

- tonnes

- Total

- vers

- Tournant

- type

- jusqu'à

- us

- variété

- Véhicules

- verticalement

- volkswagen

- était

- we

- qui

- tout en

- sera

- gagner

- comprenant

- sans

- world

- an

- années

- zéphyrnet