Plasmaetsaus on ehkä olennaisin prosessi puolijohteiden valmistuksessa ja mahdollisesti monimutkaisin kaikista fab-operaatioista fotolitografian ohella. Lähes puolet kaikista upeista askelista käyttää plasmaa, energisesti ionisoitua kaasua, suorittaakseen työnsä.

Huolimatta jatkuvasti kutistuvista transistori- ja muistisoluista, insinöörit jatkavat luotettavien syövytysprosessien toimittamista.

"Jotta kestävästi luodaan siruja nanomittakaavan tarkkuudella ja oikealla kustannusrakenteella, kiekkojen laitteiden valmistajien on siirrettävä plasmafysiikan, materiaalitekniikan ja datatieteen rajoja toimittaakseen tarvittavat laiteratkaisut", sanoi Thomas Bondur, yhtiön varatoimitusjohtaja. Etch-tuoteryhmän markkinointi osoitteessa Lam Research. Missään tämä ei ole selvempää kuin plasmaetsaus, joka toimii käsi kädessä litografian kanssa luoden vaativia, toistettavia piirteitä kiekkoihin.

Tässä raportissa tarkastellaan keskeisiä etch-vaiheita 3D NAND:issa, DRAM:issa, nanosheet-FET:issä ja liitännöissä sekä tarkastellaan eteenpäin 2D-laitteita ja pienen budjetin taustakäsittelyä. Teollisuus pyrkii myös kestävämpiin etsauskemioihin vähentääkseen vastaavaa hiilidioksidia2 sen tehtaiden päästöjä.

Monille työkaluvalmistajille prosessimallinnus on keskeinen rooli etch-prosessien kehittämisessä. Tavoitteena on lyhentää markkinoille tuloaikaa ja samalla vähentää kiekkojen ja maskien kustannuksia.

"Etch prosessin optimointi joissakin vaikeimmista vaiheista voi kestää vuoden tai enemmän", sanoi Barrett Finch, Lam Researchin vanhempi markkinointijohtaja. "Saimme äskettäin päätökseen prosessisimulaatiotöitä kolmessa viikossa, ja sen arvioitiin kestävän kolme kuukautta tyypillistä piipohjaista testausta ja kehitystä käyttäen."

Tämä voi olla satoja tuhansia tai jopa miljoonia dollareita pelkästään maskin ja kiekon kustannuksina laitteen valmistajalle.

Etsauksen perusteet

Etsausprosessi toimii käsi kädessä litografian kanssa. Syövytystä edeltää tyypillisesti kalvon kerrostaminen (epitaksisella, kemiallisella tai fysikaalisella höyrypinnoituksella jne.). Tyypillisesti a CVD kalvo on päällystetty fotoresist ja sitten paljastetaan kuviollisen läpi reticle (naamio) käyttämällä optinen litografia (248 nm tai 193 nm UV, 13.5 nm EUV). Vastusta kehitystä paljastaa kuvion. Yhdessä kiekon plasmaetsauskammiossa syövytyskemikaalit ja ionit tyypillisesti pommittavat ja poistavat CVD-kalvon, josta fotoresist puuttuu (positiivisen sävyn esto). Syövytyksen jälkeen estä tuhkautuminen, märkäkemiallinen puhdistus ja/tai märkäsyövytys poista jäännökset.

Plasmasyövytysprosessit voidaan karkeasti ryhmitellä dielektrisiin, pii- tai johdetsauksiin. Dielektriset aineet, kuten piidioksidi ja piinitridi, syövytetään parhaiten fluoratuilla kaasuilla, kun taas pii- ja metallikerrokset reagoivat parhaiten kloorikemian kanssa. Kuivaetsaustilaa on olennaisesti kolme - reaktiivinen ionietsaus, plasmaetsaus ja sputterietsaus (ionisäde). Etsausprosesseissa on kyse monimutkaisista vuorovaikutuksista kemiallisten lähtöaineiden, plasman ja kiekkomateriaalien välillä. Kun RF-esijännite kohdistetaan reaktiiviseen kaasuun, elektronit ja positiivisesti varautuneet ionit pommittavat kiekkoa poistaakseen (etch) materiaalin fysikaalisesti, kun taas kemialliset lajit ja vapaat radikaalit reagoivat altistetun materiaalin kanssa muodostaen haihtuvia sivutuotteita. Etsaus voi olla joko isotrooppinen (reagoi yhtä pysty- ja vaakasuunnassa), anisotrooppinen (vain pystysuora) tai jossain siltä väliltä.

Kuva 1: Siirtyminen finFET:stä GAA:han ohjaa kriittisiä isotrooppisia selektiivisiä syövytyksiä. Lähde: Lam Research

Mittarit, joista etch-insinöörit välittävät eniten, ovat etsausnopeus, profiilin hallinta, tasaisuus (kiekkojen poikki) ja etsausselektiivisyys, koska ne vaikuttavat tuottoon ja tuottavuuteen. Etsausselektiivisyys on yksinkertaisesti etsattavan materiaalin poiston suhde sen pohjakerrokseen – esimerkiksi SiO2 silikonilla. Syövytyksen aikana on myös edullista olla poistamatta liikaa fotoresistiä. Mutta kun näin on, kuvio siirretään usein kovaan maskiin (piidioksidi, piinitridi, SiOC, TiN) ennen kuin se siirretään alla olevalle kalvolle.

Selektiivisyysmääritykset vaihtelevat 2:1:stä 1,000 1:30:een (erittäin selektiivinen etsaus). Jokaisen uuden solmun myötä nämä tiedot tiukentuvat. "Kun korkean NA:n EUV alkaa korvata tavallisen EUV:n seuraavien neljän vuoden aikana, fokus on paljon pienempi, joten et voi enää valottaa paksua fotoresistiä – ja paksulla tarkoitan 2 nanometriä", sanoi Philippe Bézard, kuivaetchin tutkimus- ja kehitysinsinööri imec. "Mutta sinun on silti kuvioitava sama kalvon paksuus alla. Joten nyt pyydät paljon suurempaa selektiivisyyttä siinä mielessä, että 1:10:n sijaan meidän on saavutettava enemmän kuin 1:4, mikä on äkillinen 5-XNUMX-kertainen selektiivisyyden parannus.

Konseptitodistuksesta (POC) suurvolyymituotantoon (HVM)

Bézard kuvaa kolme etch-prosessin kehittämisen vaihetta:

- Syövytyksen suorittamiseen tarvittavien syövytysten, kaasujen, apukerrosten jne. määrittäminen;

- Osoittaa suorituskykyä kalvon täydellisessä poistamisessa eritelmien mukaisesti prosessin tasaisella yhdellä kiekolla ja

- Selvitetään, kuinka prosessi voidaan toistaa tuhansissa kiekoissa HVM:ssä suurella saannolla ja vähäisellä ajautumalla.

Tyypillisesti ammattitaitoiset etch- ja integrointiinsinöörit hoitavat kaksi ensimmäistä kehitysvaihetta. Kolmannessa vaiheessa voitaisiin jälleen hyödyntää insinööriosaamista, mutta koneoppiminen voisi auttaa.

"Koneoppiminen ja data-analyysi yleensä ovat hyödyllisiä vain kolmannessa vaiheessa", hän sanoi. "Se on erittäin tehokas, koska sillä on pääsy valtavaan määrään dataa ja se voi ymmärtää miljoona pientä, yksinkertaista asiaa, jotka kaikki ovat vuorovaikutuksessa. Joten ihmisaivojen on vaikea yrittää selvittää tätä, mutta se on paremmin hallittavissa tietokoneohjelmalle. Mutta tapauksissa, joissa sinulla on uusi sovellus, uutta materiaalia syövytetään tai uusi integraatio, se ei osoita mitään parannusta ihmisiin verrattuna."

ML-käyttö liittyy myös valmistuskustannuksiin, koska kolmessa vaiheessa käytetään tuhansia kiekkoja – vähintään suuruusluokkaa suurempia kuin vaiheissa yksi ja kaksi.

Barrett Finch, Lam Researchin Etch-tuoteryhmän vanhempi johtaja, kuvailee uuden prosessipolun etsimistä konseptin todisteeksi nimellisestä prosessivirrasta ja layoutista ja yhden tai useamman toimivan laitteen kehittämisestä kiekolle. Tämä POC siirretään sitten tehtaan tuotekehitystiimille prosessin laajentamiseksi ja tuoton parantamiseksi.

"Työmäärä, joka vaaditaan nimellisen konseptin muuttamiseen kannattavaksi tuottotuotteeksi, on usein aliarvioitu, ja tämä luo suuren aukon kannattavuuteen", Finch sanoi. "Prosessi-ikkunamallinnus pyrkii kuromaan umpeen tätä aukkoa tuomalla upeaa vaihtelua T&K-polun etsimisen alkuvaiheisiin." Hän ehdottaa, että virtuaaliset DOE- ja Monte Carlo-pohjaiset analyysit useiden prosessiparametrien osalta testaavat POC:ta simuloimalla odotettua vaihtelua.

"Prosessiikkunan mallinnus voi vastata kysymykseen "Mitä CD-levyä tai vaihtelutasoa minun on ylläpidettävä saavuttaakseni laitteen vähimmäissuorituskyvyn ja -tuoton?" Olemme saaneet päätökseen virtuaaliset prosessiikkunatestit yli miljoonalla virtuaalikiekolla muutamassa päivässä, mikä olisi mahdotonta toteuttaa tosielämässä", hän sanoi.

Useat parametrit vaikuttavat etsausnopeuteen, profiiliin ja selektiivisyyteen. Avaintekijä on lämpötila. "Asiakkaamme näkevät etsausprosessoinnin lämpövaikutusten vaikutuksen, kun he hallitsevat etsausnopeuksia, selektiivisyyttä ja syövytettyjä profiileja. Kaikki nämä parametrit voivat vaikuttaa sekä laitteiden tuottoon että upeaan tuottavuuteen", sanoi Benjamin Vincent, Lam Researchin puolijohdeprosessi- ja integraatiosuunnittelusta vastaava vanhempi johtaja. Hän väittää, että simulointi voi olla erityisen hyödyllinen, kun prosessivaiheessa on useita mahdollisia konfiguraatioita (prosessitila on suuri) tai kun vaiheen lopputulokset ovat erittäin arvaamattomia.

"Syövytysprosessi perustuu kiekon pintalämpötilaan, joka riippuu useista lämpövirroista - mukaan lukien lämmönjohtavuus, ionien vaikutusenergiat, pintareaktiot ja plasman säteilylämpövuot", sanoi Alex Guermouche, Esgee Technologiesin tuotemarkkinointipäällikkö. Lamin tutkimusyhtiö. "Tämän seurauksena plasmamalleihin on sisällytettävä kaikki nämä fysiikan ominaisuudet, jotta ne kuvaavat tarkasti lämpötilan muutokset kiekon pinnalla. Prosessisimulaation ohjelmisto voi mallintaa useita etsausattribuutteja, jolloin voimme saada paremman etsaustuloksen nopeammin ja nopeuttaa asiakkaan kykyä lisätä tuotantoa tai optimoida tuottoa.

Etsausprosessin tarkka ajoitus

Tiukempien geometrioiden ja ohuempien kalvojen ansiosta etsausnopeus on tasapainotettava muiden käyttöparametrien suuren hallinnan kanssa.

"Kutistuvien suunnittelusääntöjen myötä monet etsausprosessit ovat siirtymässä erittäin nopeisiin plasmaetsausprosessin vaiheisiin, jotka edellyttävät kaikkien reaktiotulojen erittäin tarkkaa hallintaa: tehoa, painetta, kemiaa ja lämpötilaa", sanoi Finch ja huomautti, että on myös suuntaus kohti optimoitua plasmaa. sykkivä käyttäytyminen tietyn ioni-neutraali-suhteen luomiseksi ja pyyhkäise sitten pois sivutuotteet. "Tällaisten olosuhteiden edistynyt mallintaminen on ratkaisevan tärkeää laitteiden lisäskaalauksen mahdollistamiseksi."

Syövytysjärjestelmien valmistajat ovat käyttäneet mallinnusohjelmistoja jo jonkin aikaa nopeuttaakseen seuraavan solmun kehitystä tai ramppia. Tämä ei ole yllätys, kun otetaan huomioon prosessin ja kaikkien sen muuttujien monimutkaisuus.

"Ei yksinkertaisesti ole tarpeeksi aikaa tai tarpeeksi kiekkoja kaikkien mahdollisten prosessikokeilujen suorittamiseen seuraavan solmun teknologioita kehitettäessä", Finch sanoi. "Etch laiteasetusyhdistelmien määrä voi nousta miljooniin tai jopa miljardeihin, ja raa'an voiman kiekkojen kehittäminen kaikkia prosessimahdollisuuksia käyttämällä on yksinkertaisesti mahdotonta."

Tietenkin kaikki hyvät mallit varmistetaan oikeilla siruilla. "Tarkan mallin tulee olla ennustava ja sen pitäisi ratkaista kohdistettu ongelma, jonka käyttäjä haluaa ratkaista", Finch sanoi. "Joka kerta kun prosessia tai suunnittelumuutosta on suositeltu simulaatiotyön perusteella, todellisen fab-tiedon tulee heijastaa suosituksen tuloksia. Meidän tapauksessamme olemme pystyneet ennustamaan mallipohjaisten tulosten avulla tarkasti prosessimuutosten vaikutuksen ja ratkaisemaan nopeasti vaikeita prosessi- ja teknologiakehitysongelmia.

Työkalujen toimittajat työskentelevät myös edistyneiden etsausprosessien parissa integroidakseen linjoja tiiviimmin ja muuttaakseen entisen kahden maskin tason prosessin (kaksi litografiavaihetta) yhdeksi prosessin yksinkertaistamiseksi ja kustannusten vähentämiseksi.

"Sen sijaan, että mukauttaisivat olemassa olevaa laitteistoa tehdäkseen Sveitsin armeijan veitsestä entistä varustellumman, yritykset ottavat käyttöön sovelluskohtaisia teknologioita, kuten uusia järjestelmiä, jotka ratkaisevat vinkeistä kärkeen liittyviä ongelmia", Bézard sanoi. Tavoitteena on saada kaksi toisiaan vastakkain olevaa viivaa lähemmäksi toisiaan, mikä tällä hetkellä sisältää viivakuviointivaiheen, jota seuraa leikkausmaski. "Se, mitä Applied Materials ja muut esittelevät, on tapa syövyttää suoraan vaakasuunnassa." Tällaiset prosessit voivat myös leveneä reikien kautta.

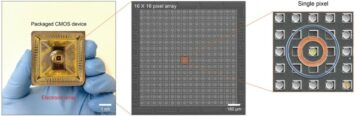

Etch vaiheet nanosheet-FET:ille

Kriittisin etch astuu sisään nanoarkki prosessivirrat sisältävät valeportin etsauksen, anisotrooppisen pilarietsauksen, isotrooppisen välikeetsauksen ja kanavan vapautusvaiheen. [1] Profiilin etsaus pii- ja SiGe-kerrosten läpi on anisotrooppinen ja käyttää fluorattua kemiaa. Sisemmän välikkeen etsaus (sisennys) ja kanavan vapautusvaihe on optimoitu poistamaan SiGe erittäin pienellä piihäviöllä.

Kanavan vapauttamisvaihe on kriittinen. "Nanolevyn vapauttaminen vaatii erittäin suurta selektiivisyyttä", sanoi Bézard. ”Useimmat nanolevyt ovat piitä, sitten pii-germaniumia ja piitä. Sinulla on vuorottelevia kerroksia, ja sinun on poistettava yksi muuttamatta toista ollenkaan." Joissakin julkaisuissa on käsitelty monivaiheisen SiGe-etsauksen suorittamista yhden etsausvaiheen aiheuttaman rakenteen jännityksen vähentämiseksi.

Seuraavaksi prosessissa muodostetaan itsekohdistetut kontaktit. "Tässä yritämme periaatteessa etsata piidioksidia emmekä kosketa tai upota piinitridiä. Nykyiset tekniset tiedot ovat esimerkiksi 3 nm:n syvennys, mutta ihmiset vaativat nollahäviötä”, Bézard sanoi. ”Tässä tapauksessa emme edes käytä sanaa valikoivuus. Puhumme vain tauosta – ja nollataukosta.

3D NAND

varten 3D NAND salama, tasojen määrä jatkaa kasvuaan ja edellyttää useiden pinottujen tasojen käyttöönottoa tulevaisuudessa, mikä lopulta luo pystysuuntaisia pinottuja laitteita. "Lisäksi on paljon pyrkimystä skaalata tasojen sanan viivaväliä tai pysty-/Z-väliä kerrosten määrän kasvaessa, jotta bittiheyden lisääminen jatkuu", sanoi Robert Clark, teknisen henkilöstön vanhempi jäsen ja teknologiajohtaja klo TEL. "Prosessin näkökulmasta etsaus- ja pinnoitusprosesseja on jatkuvasti parannettava, jotta ne pystyvät ottamaan huomioon yhä korkeammat kuvasuhteet yhä pienemmillä kriittisillä mitoilla, joita jatkuva skaalaus edellyttää."

Clark kuvaili tulevia muutoksia. "Kun tarkastellaan monitasoisia latausloukkulaitteiden edistyneitä solmuja, porttipinojen suunnittelua vaaditaan lyhyemmän portin pituuden, enemmän tasoja solua kohti ja paremman ohjelmointitehokkuuden saavuttamiseksi – mahdollisesti korkean k-materiaalien käyttöönoton ansiosta. Poly-Si-kanavien korvaamiseen tarvitaan todennäköisesti myös korkeamman johtavuuden kanavia, hän sanoi.

Yksi 3D NANDin kriittisimmistä syövytyksistä sisältää noin 100 nm:n reikien syväetsauksen monikerroksisten oksidi-nitridipinojen läpi (200+ kerrosta), jotka voivat olla jopa 10 µm syviä. Imecin Bézard sanoi, että tämä etsausvaihe on erityisen kallis.

"Meillä on fyysinen ilmiö, jota kutsutaan differentiaalilatausvaikutukseksi", hän sanoi. "Plasassa meillä on elektroneja, ioneja ja neutraaleja lajeja, jotka yksinkertaistavat paljon. Elektronit liikkuvat joka suuntaan, mutta ionit kiihtyvät kohtisuoraan pintaan nähden. Joten sinulla on positiivinen varaus reiän pohjassa ja negatiiviset varaukset yläosassa, ja saat sähkökentän, joka yrittää hylätä saapuvia ioneja.

Tämän seurauksena tarvitaan suuria tehotasoja kaivannon täydelliseen etsaukseen. "Yritämme ylläpitää 30-50 gigawattia tehoa ilman valokaaria, joten istukan on oltava erittäin hyvin kiillotettu ja hyvin valmistettu", hän sanoi.

Syvät syövytykset aiheuttavat myös jännityksiä, jotka on minimoitava, varsinkin koska monikerroksinen NAND-valmistus vaatii myöhemmin kiekkojen ohentamista, tarkkaa kohdistusta ja hybridisidontaa seuraavaan tasoon.

Muut prosessit

Kaikki siruvalmistajat eivät tuota huippuluokan siruja, jotka vaativat EUV-litografiaa. Monet tehtaat laajentavat 193 nm:n lito- ja etsausprosessejaan.

"Meillä on korkean lämpötilan SOC-materiaali, jonka olemme äskettäin alkaneet esitellä. Se laajentaa sen kuviointikykyä ja kestää korkeampia lämpötiloja riippumatta siitä, käytetäänkö sitä CVD-kerroksen tai maskin aluskerroksena", sanoi Brian Wilbur, puolijohdetuotteiden monipuolistamisesta vastaava johtaja. Brewer Science.

BEOL sillä tiukimpien metallilinjojen odotetaan käyvän läpi dramaattisen siirtymän kaksoisdamasseeni-integrointimenetelmistä muun kuin kuparin liitosten vähentämiseen ja syövytykseen. Tässä kaksi metallia - ruteeni ja molybdeeni - on kehitetty perusteellisimmin. Molybdeeni kuitenkin hapettuu todennäköisemmin etsauksen aikana, mikä tekee siitä yhteensopivamman kaksoisdamasseenin kanssa. Rutenium on jalometalli, joten sillä ei ole samoja korroosio-ongelmia, mutta se on kalliimpaa.

Myös laiterakenteet ovat muuttumassa sietämättömiksi reunan sijoitusvirheet. TEL:n Clarkin mukaan tarvitaan uusia järjestelmiä tasosta kerrokseen sekä läpivientien ja linjojen välillä tapahtuvaan itsekohdistukseen. "Ensimmäiset toteutukset koskevat todennäköisesti asioita, kuten haudattuja sanarivejä DRAM:iin ja pienivälisiä MOL-metallikerroksia logiikkaa varten, kun tarvitaan korkeampaa lämpöstabiilisuutta sekä alhaisempaa resistiivisyyttä tai vuoraamattomia metalleja."

Seuraavan sukupolven kehitys

Pitkällä aikavälillä teollisuus siirtyy ihanteellisesti alhaisemman lämpöbudjetin taustaprosesseihin (lähempänä 300 °C kuin 400 °C), jotta laitteet voidaan integroida taustapään yhteenliittämiskerroksiin.

"Teollisuudella on todellinen tarve alkaa rakentaa laitteita useammille kerroksille", sanoi TEL:n Clark. "Tämä tarkoittaa, että tarvitsemme BEOLiin rakennettuja muisti- ja logiikkalaitteita BEOLin lämpöbudjeteilla."

Toistaiseksi puolijohtavilla oksideilla valmistetut laitteet vaikuttavat lupaavilta sekä muistilaitteiden integroimiseksi loogiseen BEOL-virtaan että CMOS-ryhmien rakentamiseen DRAM-muistien muistiryhmän päälle.

Toinen merkittävä muutos on 2D-materiaalien integrointi, jota tutkimuslaitokset ja johtavat siruvalmistajat ovat jo alkaneet testata. Syövytysmenetelmiä sellaisille materiaaleille kuin volframidisulfidi tai molybdeenidisulfidi harkitaan. Kalvot koostuvat yhdestä yksikerroksisesta materiaalista, joten fab-prosessien kehittäminen niiden yhdistämiseksi on erittäin haastavaa.

kestävyys

Lastunvalmistajat ja materiaalitoimittajat etsivät vaihtoehtoisia kemikaaleja hiilidioksidipäästöjen vähentämiseksi. Etsauksessa pääsyylliset ovat fluoratut kaasut, joilla on korkea ilmaston lämpenemispotentiaali.

"Syy siihen, miksi sinulla on PFOS:ää (perfluori-oktaanisulfonihappo), joka on ongelmallinen, johtuu siitä, että molekyyli on niin stabiili", sanoi Imecin Bézard. "Valo tai kemialliset reaktiot ilmakehässä eivät riitä hajottamaan sitä."

Hän sanoi, että monet vaihtoehtoiset kaasuseokset, joilla on korkeampi happipitoisuus, hajoavat helpommin ja niillä on pienempi GWP. "Jokaisen ehdokkaan on kuitenkin suoritettava yhtä hyvä tai jopa parempi suorituskyky aloittaakseen."

Mutta kestävyys ei ole erityisen suuri etsaus- tai kerrostumishaaste. Se on kokonaisvaltainen teollisuuden haaste litografiasta pakkaukseen, jossa uuden materiaalin vaikutus vaikuttaa koko laitekäsittelyyn.

Viite

1. K. Derbyshire, "Mikä on erilaista seuraavan sukupolven transistoreissa", Semiconductor Engineering, 20. lokakuuta 2022.

Aiheeseen liittyviä artikkeleita

Erittäin valikoiva Etch tulee markkinoille seuraavan sukupolven siruille

3D-rakenteiden valmistaminen vaatii atomitason hallintaa siitä, mikä on poistettu ja mikä jää kiekolle.

- SEO-pohjainen sisällön ja PR-jakelu. Vahvista jo tänään.

- PlatoAiStream. Web3 Data Intelligence. Tietoa laajennettu. Pääsy tästä.

- Tulevaisuuden lyöminen Adryenn Ashley. Pääsy tästä.

- Osta ja myy osakkeita PRE-IPO-yhtiöissä PREIPO®:lla. Pääsy tästä.

- Lähde: https://semiengineering.com/etch-processes-push-toward-higher-selectivity-cost-control/

- :on

- :On

- :ei

- :missä

- $ YLÖS

- 000

- 1

- 10

- 13

- 20

- 2022

- 2D

- 2D-materiaalit

- 30

- 3d

- 50

- a

- kyky

- pystyy

- Meistä

- kiihdyttää

- kiihtyi

- pääsy

- majoittaa

- suorittaa

- Mukaan

- tarkka

- tarkasti

- poikki

- todellinen

- osoite

- Hyväksyminen

- kehittynyt

- edullinen

- vaikuttaa

- uudelleen

- tavoitteena

- alex

- Kaikki

- Salliminen

- jo

- Myös

- vaihtoehto

- määrä

- an

- analyysi

- ja

- Toinen

- vastaus

- Kaikki

- näyttää

- Hakemus

- sovelluskohtainen

- sovellettu

- OVAT

- Armeija

- Ryhmä

- AS

- ulkomuoto

- auttaa

- At

- Tunnelma

- attribuutteja

- pois

- Back-end

- Balance

- perustua

- Pohjimmiltaan

- BE

- Palkki

- koska

- tulossa

- ollut

- ennen

- Alku

- ovat

- alle

- Benjamin

- PARAS

- Paremmin

- välillä

- puolueellisuus

- Iso

- miljardeja

- Bitti

- sekä

- pohja

- rajat

- Aivot

- Tauko

- Brian

- raaka voima

- talousarvio

- Talousarviot

- Rakentaminen

- rakennettu

- mutta

- by

- nimeltään

- CAN

- ehdokkaat

- hiili

- hiilidioksidipäästöjä

- joka

- tapaus

- tapauksissa

- CD

- Solut

- haaste

- haastava

- kammio

- muuttaa

- Muutokset

- Kanava

- kanavat

- lataus

- peritään

- maksut

- latauksen

- kemiallinen

- kemikaalit

- kemia

- sirut

- Siivous

- lähellä

- tarkasti

- lähempänä

- yhdistelmät

- Yritykset

- yritys

- yhteensopiva

- täydellinen

- Valmistunut

- monimutkainen

- monimutkaisuus

- tietokone

- käsite

- olosuhteet

- johtokyky

- kapellimestari

- harkittu

- vakio

- Yhteydet

- pitoisuus

- jatkaa

- jatkui

- jatkuu

- ohjaus

- Kupari

- Yrityksen

- korroosio

- Hinta

- kustannusten vähentäminen

- kustannukset

- voisi

- kurssi

- luoda

- luo

- Luominen

- kriittinen

- Nykyinen

- Tällä hetkellä

- Asiakkaat

- Leikkaus

- tiedot

- tietojen analysointi

- tietojenkäsittely

- päivää

- syvä

- toimittaa

- tiheys

- riippuu

- on kuvattu

- Malli

- kehitetty

- kehittämällä

- Kehitys

- laite

- Laitteet

- eri

- vaikea

- mitat

- suunta

- suoraan

- Johtaja

- keskusteltiin

- monipuolistaminen

- do

- ei

- dollaria

- alas

- dramaattisesti

- ajaa

- kuivua

- aikana

- kukin

- Varhainen

- helposti

- vaikutus

- vaikutukset

- tehokkuus

- myöskään

- sähköinen

- elektronit

- Päästöt

- mahdollistaa

- insinööri

- Tekniikka

- Engineers

- tarpeeksi

- yhtä

- laitteet

- varustettu

- Vastaava

- erityisesti

- olennainen

- olennaisesti

- jne.

- Jopa

- lopulta

- Joka

- vaativa

- tutkii

- suorittaa

- olemassa

- odotettu

- kallis

- kokeiluja

- asiantuntemus

- avoin

- ulottuu

- erittäin

- päin

- paljon

- FAST

- nopeampi

- Ominaisuudet

- harvat

- ala

- Kuva

- Elokuva

- elokuvat

- Etunimi

- salama

- virtaus

- virrat

- Keskittää

- seurannut

- jälkeen

- varten

- voima

- muoto

- muodostus

- Eteenpäin

- neljä

- Ilmainen

- alkaen

- täysin

- edelleen

- tulevaisuutta

- kuilu

- GAS

- general

- tuottaa

- saada

- tietty

- Global

- lämpenemisen

- tavoite

- hyvä

- suuri

- Ryhmä

- Kasvaa

- kasvaa

- Puoli

- kahva

- Kova

- Tarvikkeet

- Olla

- he

- hyödyllinen

- tätä

- Korkea

- Korkea tuotto

- korkeampi

- erittäin

- Reikä

- Holes

- kokonaisvaltainen

- Vaakasuora

- talot

- Miten

- Kuitenkin

- HTTPS

- ihmisen

- Ihmiset

- Sadat

- Hybridi

- i

- Vaikutus

- mahdoton

- parantaa

- parani

- parannus

- in

- sisältää

- Mukaan lukien

- Saapuva

- sisällyttää

- lisää

- teollisuus

- tuloa

- esimerkki

- sen sijaan

- yhdistää

- Integrointi

- integraatio

- vuorovaikutuksessa

- vuorovaikutukset

- toisiinsa

- tulee

- käyttöön

- kysymykset

- IT

- SEN

- jpg

- vain

- avain

- Piestä jku

- suuri

- suurempi

- kerros

- kerrokset

- Layout

- johtava

- oppiminen

- vähiten

- Taso

- tasot

- elämä

- pitää

- Todennäköisesti

- linja

- linjat

- LITOGRAFIA

- vähän

- logiikka

- kauemmin

- katso

- pois

- Erä

- Matala

- kone

- koneoppiminen

- tehty

- tärkein

- ylläpitää

- tehdä

- Makers

- Tekeminen

- johtaja

- valmistettu

- Valmistaja

- valmistus

- monet

- markkinat

- Marketing

- Markkinointijohtaja

- naamio

- materiaali

- tarvikkeet

- max-width

- Saattaa..

- tarkoittaa

- välineet

- jäsen

- Muisti

- metalli-

- Metallit

- Metrics

- ehkä

- miljoona

- miljoonia

- minimi

- puuttuva

- malli

- mallintaminen

- mallit

- tilat

- MOL

- molekyyli

- kk

- lisää

- eniten

- liikkua

- liikkuvat

- paljon

- moninkertainen

- lähes

- Tarve

- tarvitaan

- tarpeet

- negatiivinen

- Neutraali

- Uusi

- seuraava

- Nro

- jalo

- solmu

- solmut

- nyt

- numero

- lokakuu

- of

- usein

- on

- kerran

- ONE

- vain

- toiminta

- Operations

- optimointi

- Optimoida

- optimoitu

- or

- tilata

- Muut

- Muuta

- meidän

- ulos

- yli

- Happi

- pakkaus

- parametrit

- erityinen

- erityisesti

- Kuvio

- Ihmiset

- suorittaa

- suorituskyky

- esittävä

- ehkä

- näkökulma

- vaihe

- ilmiö

- Philippe

- fyysinen

- fyysisesti

- Fysiikka

- Pilari

- Piki

- keskeinen

- Plasma

- Platon

- Platonin tietotieto

- PlatonData

- soittaa

- PoC

- positiivinen

- mahdollisuuksia

- mahdollinen

- mahdollisesti

- mahdollinen

- mahdollisesti

- teho

- voimakas

- tarkka

- Tarkkuus

- ennustaa

- puheenjohtaja

- paine

- Ongelma

- ongelmia

- prosessi

- Prosessit

- käsittely

- tuottaa

- Tuotteet

- tuotekehitys

- tuotanto

- tuottavuus

- Tuotteemme

- Profiili

- Profiilit

- kannattavuus

- Ohjelma

- Ohjelmointi

- lupaava

- todiste

- todiste käsitteestä

- julkaisut

- Työnnä

- kysymys

- nopeasti

- T & K-

- Ramppi

- alue

- hinta

- Hinnat

- suhde

- tavoittaa

- suhtautua

- reaktio

- reaktiot

- todellinen

- oikea elämä

- reason

- äskettäin

- Suositus

- suositeltu

- vähentää

- vähentämällä

- vähentäminen

- heijastaa

- säännöllinen

- vapauta

- luotettava

- luottaa

- poistaminen

- poistaa

- poistettu

- poistamalla

- toistettavissa

- toistuva

- korvata

- raportti

- edellyttää

- tarvitaan

- vaatimukset

- Vaatii

- tutkimus

- johtua

- tulokset

- paljastaa

- oikein

- ROBERT

- Rooli

- rullina

- karkeasti

- säännöt

- ajaa

- Said

- sama

- sanoa

- Asteikko

- skaalaus

- järjestelmiä

- tiede

- etsii

- nähneet

- valikoiva

- puolijohde

- vanhempi

- tunne

- asetus

- useat

- siirtää

- shouldnt

- Pii

- Yksinkertainen

- yksinkertaistaa

- yksinkertaisesti

- simulointi

- single

- taitava

- pieni

- So

- Tuotteemme

- Ratkaisumme

- SOLVE

- jonkin verran

- jonnekin

- lähde

- Tila

- erityinen

- tekniset tiedot

- silmälasit

- nopeus

- Pysyvyys

- vakaa

- pinottu

- Stacks

- Henkilöstö

- vaiheissa

- Alkaa

- alkoi

- Vaihe

- Askeleet

- Yhä

- stressi

- rakenne

- Myöhemmin

- merkittävä

- niin

- äkillinen

- riittävä

- Ehdottaa

- toimittajat

- pinta

- yllätys

- kestävyys

- kestävä

- Sweep

- Sveitsiläinen

- järjestelmät

- ottaa

- ottaen

- Puhua

- kohdennettu

- joukkue-

- Tekninen

- Technologies

- Elektroniikka

- Teknologian kehitys

- termi

- testi

- Testaus

- testit

- kuin

- että

- -

- Tulevaisuus

- heidän

- Niitä

- sitten

- Siellä.

- lämpö-

- Nämä

- ne

- asiat

- kolmas

- tätä

- perin pohjin

- tuhansia

- kolmella

- Kautta

- porras

- tiukempi

- aika

- ajoitus

- että

- yhdessä

- tonni

- TONE

- liian

- ylin

- kosketa

- kohti

- siirretty

- Muuttaa

- siirtyminen

- Trend

- yrittää

- kaksi

- tyypillinen

- tyypillisesti

- taustalla oleva

- ennalta arvaamaton

- päälle

- ylöspäin

- us

- käyttää

- käytetty

- käyttäjä

- käyttämällä

- käyttää

- todennettu

- pystysuora

- pystysuoraan

- hyvin

- kautta

- kannattava

- Varapresidentti

- Vincent

- Virtual

- haihtuva

- haluta

- haluaa

- oli

- Tapa..

- we

- viikkoa

- HYVIN

- Mitä

- kun

- onko

- joka

- vaikka

- koko

- miksi

- tulee

- with

- sisällä

- ilman

- sana

- Referenssit

- työskentely

- toimii

- olisi

- vuosi

- vuotta

- tuotto

- tuottaen

- saannot

- te

- zephyrnet

- nolla-