La nueva planta de fabricación de Intel en Leixlip, Irlanda, cuya construcción costó 18.5 millones de dólares, está repleta de tecnologías promocionadas para conservar energía y agua, incluida iluminación programable totalmente LED y un sistema de recuperación y filtración de agua que podría ahorrar 275 millones de galones al año.

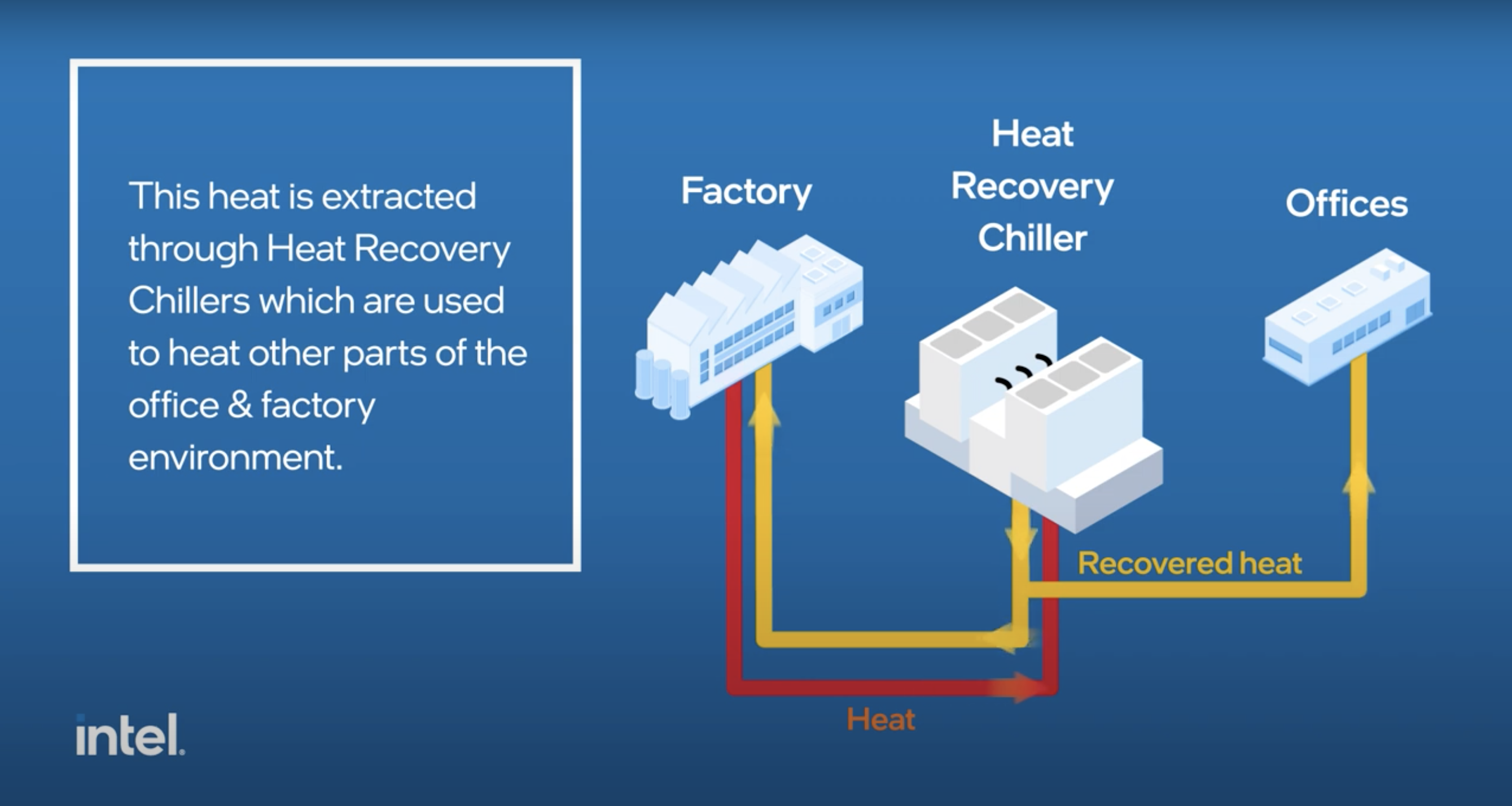

Sin embargo, una de sus características más inusuales es un enfoque que a menudo se pasa por alto: capturar el calor generado por los equipos en la instalación y canalizarlo hacia los procesos de producción en lugar de expulsarlo a través de torres de enfriamiento. Esto se logró mediante la instalación de enfriadores de recuperación que capturan el calor creado por los procesos de fabricación de alta temperatura de Intel y lo canalizan en forma de agua caliente a otros lugares de la instalación.

Intel estima estas medidas de recuperación de calor le permitirá reducir significativamente el gas natural que debe comprar para operar en el sitio, Fab 34. Utilizará nueve veces más energía recuperada que la generada por otros combustibles, proyecta la compañía. Ese llamado "calor residual" se puede utilizar para tareas como precalentar el agua ultrapura que Intel necesita para la fabricación de semiconductores o mantener calientes los edificios en el sitio durante el clima más frío, dijo Rich Riley, ingeniero principal del grupo de desarrollo de servicios corporativos de Intel.

"Si no tuviéramos esa calefacción, necesitaríamos mucho más gas para facilitar las operaciones [de calefacción, ventilación y aire acondicionado]", dijo Riley. "Se trata de una reducción general del consumo de gas natural".

Con el tiempo, el plan de Intel es aprovechar la recuperación de calor y otras medidas de eficiencia energética actualizándolas con equipos industriales, como bombas de calor, que funcionan con electricidad.

Los objetivos de sostenibilidad a corto plazo relacionados con la energía de Intel incluyen reducir las emisiones de Alcance 1 y 2 en un 10 por ciento para 2030 desde una base de referencia de 2019 (ha logrado un 4 por ciento a partir del año fiscal 2022); y conservar hasta 4 mil millones de kilovatios-hora acumulativamente.

Una fuente sin explotar de eficiencia energética

Intel no ha revelado el impacto potencial en sus emisiones de carbono que podría tener este esfuerzo de recuperación de calor en Fab 34, pero una modernización utilizando bombas de calor agua-agua en Fab 10 (también en Leixlip) ahorrará aproximadamente 18.3 millones de kilovatios-hora. de electricidad anualmente. Reducirá las emisiones de Alcance 1 en aproximadamente 4,760 toneladas métricas, pero las emisiones de Alcance 2 aumentarán en aproximadamente 1,627 toneladas métricas debido a la electricidad necesaria para las bombas de calor.

La energía industrial sigue siendo un desafío espinoso para los equipos de sustentabilidad corporativa: se estima que entre el 20 y el 25 por ciento de la energía consumida globalmente por fuentes industriales todavía proviene predominantemente de carbón y gas natural. de acuerdo con la Agencia Internacional de Energía.

El potencial ahorro de costes energéticos derivado del uso de calor residual recuperado para procesos industriales, aplicaciones de calefacción urbana o para generar electricidad podría alcanzar hasta 152.5 millones de dólares al año, algo menos de la mitad del valor del gas natural importado por la Unión Europea en 2022. según un informe de McKinsey publicado en noviembre. El análisis estima que el potencial de calor recuperable global es de al menos 3,100 teravatios-hora.

"En nuestra opinión, si se quiere descarbonizar, la recuperación de calor y el calor residual es una de las palancas más económicas disponibles", dijo Ken Somers, socio de McKinsey y uno de los autores del informe. Una barrera para la adopción han sido los bajos precios del gas natural, pero los aranceles y la escasez de suministro han llevado a las empresas a repensar su dependencia, dijo.

La tecnología de bomba de calor industrial necesaria para trasladar el calor desde donde se genera hasta donde se necesita en un proceso de producción también está madurando. El potencial para que los fabricantes de productos químicos, productos de consumo, alimentos y productos farmacéuticos utilicen este enfoque está creciendo como precursor de la electrificación de los sistemas de producción, dijo Patricia Provot, presidenta del fabricante de equipos de producción térmica Armstrong International.

"Si su plan es descarbonizar completamente, su primer paso es deshacerse del vapor y usar agua caliente, e intentar recuperar la mayor cantidad posible de esa agua y volver a colocarla en el sistema", dijo Provot.

Lecciones de la experiencia de Intel

Además de la fábrica de Irlanda, Intel ha introducido sistemas de recuperación y recirculación de calor en Arizona, Ohio y Alemania, y este enfoque se considerará para cada nueva fábrica que construya la empresa, dijo Todd Brady, vicepresidente de asuntos públicos globales y director de sostenibilidad de Intel. "Se necesita diseño de ingeniería, comprender dónde se genera el calor, cómo se puede capturar y redirigir", dijo. "Mucho de esto tiene que ver con dónde se coloca el equipo".

En la fábrica de Irlanda, una instalación de gran volumen para los chips Intel 4 de la empresa, el equipo de ingeniería realizó un mapeo extenso del movimiento del calor para tomar decisiones sobre cuántos intercambiadores de calor y enfriadores se necesitaban para minimizar la cantidad de sistemas de calor de alta calidad alimentados. por gas natural, dijo Riley.

Fuentes de bajo grado, clasificado entre 100 grados y 200 grados Celsius, podría incluir gases de escape de calderas, compresores de aire o secadores. Intel todavía necesita gas natural para procesos de muy alta temperatura.

Aquí hay preguntas que los ingenieros deberían considerar al diseñar un sistema de recuperación de calor, dijo Riley.

- ¿Han hecho los ingenieros un “análisis de pellizco" para todas las estaciones? Estas evaluaciones estudian el flujo de calor a través de un proceso industrial y se utilizan para determinar el consumo mínimo de energía necesario para realizar el trabajo. Generalmente existen diferentes métricas para los meses de verano e invierno.

- ¿Se generará suficiente calor para marcar la diferencia? Esto requiere involucrar a proveedores de equipos y administradores de instalaciones, quienes son responsables de dónde se ubican los equipos en el diseño general del sitio.

- Si se trata de una modernización, ¿cómo se puede canalizar el calor hacia donde se pueda utilizar? Si los sistemas de producción están ampliamente distribuidos, la logística de redirigir el calor podría requerir reubicarlos o instalar tuberías. De lo contrario, es posible que la captura no tenga sentido.

- ¿El precio de la energía en la región justifica la inversión? La respuesta podría hacer o deshacer el argumento del retorno de la inversión. En regiones donde el precio del gas natural es alto, la recuperación de estas inversiones será más corta.

Intel tardó varios años en perfeccionar su proceso, pero ahora la recuperación de calor se considera parte de cada proyecto de producción de plantas, dijo Riley: "Es bastante complicado, pero ahora es una rutina".

- Distribución de relaciones públicas y contenido potenciado por SEO. Consiga amplificado hoy.

- PlatoData.Network Vertical Generativo Ai. Empodérate. Accede Aquí.

- PlatoAiStream. Inteligencia Web3. Conocimiento amplificado. Accede Aquí.

- PlatoESG. Carbón, tecnología limpia, Energía, Ambiente, Solar, Gestión de residuos. Accede Aquí.

- PlatoSalud. Inteligencia en Biotecnología y Ensayos Clínicos. Accede Aquí.

- Fuente: https://www.greenbiz.com/article/intel-using-hot-water-cut-natural-gas-use-its-factories

- :posee

- :es

- :no

- :dónde

- $ UP

- 1

- 10

- 100

- 20

- 200

- 2019

- 2022

- 2030

- 25

- 8

- a

- Nuestra Empresa

- logrado

- alcanzado

- Adopción

- Negocios

- AIRE

- Todos

- permitir

- también

- cantidad

- an

- análisis

- y

- Anualmente

- https://www.youtube.com/watch?v=xB-eutXNUMXJtA&feature=youtu.be

- aplicaciones

- enfoque

- somos

- Arizona

- Armstrong

- AS

- evaluaciones

- At

- Autorzy

- Hoy Disponibles

- Atrás

- barrera

- Base

- BE

- porque

- esto

- entre

- mil millones

- Descanso

- build

- construye

- pero

- comprar

- by

- PUEDEN

- capturar

- capturado

- Capturando

- carbono

- las emisiones de carbono

- case

- Celsius

- Reto

- productos químicos

- jefe

- Papas fritas

- Carbón

- Empresas

- compañía

- De la empresa

- Complicado

- Considerar

- considerado

- consumido

- consumidor

- Productos de consumo

- consumo

- Sector empresarial

- Cost

- ahorro de costes

- podría

- creado

- Corte

- descarburar

- decisiones

- dependencia

- Diseño

- diseño

- Determinar

- Desarrollo

- un cambio

- una experiencia diferente

- distribuidos

- distrito

- hecho

- durante

- eficiencia

- esfuerzo

- electricidad

- electrificación

- emisiones

- energía

- Consumo de energía

- eficiencia energética

- interactuando

- ingeniero

- Ingeniería

- certificados

- suficientes

- equipo

- estimado

- estima

- Éter (ETH)

- Europea

- Unión Europea

- Cada

- intercambiadores

- en los detalles

- facilitar

- instalaciones

- Lugar

- suerte

- personal

- Caracteristicas

- Nombre

- Fiscal

- de tus señales

- Comida

- formulario

- Desde

- combustibles

- completamente

- GAS

- precios de gasolina

- generar

- generado

- Alemania

- obtener

- Buscar

- En todo el mundo

- Goals

- Grupo procesos

- Creciendo

- A Mitad

- Tienen

- he

- Alta

- HOT

- Cómo

- Sin embargo

- HTML

- HTTPS

- IEA

- if

- Impacto

- in

- incluir

- Incluye

- aumente

- industrial

- equipo industrial

- instalación

- instalando

- Intel

- interesado

- Internacional

- dentro

- Introducido

- inversión extranjera

- Inversiones

- implica

- Irlanda

- IT

- SUS

- Trabajos

- acuerdo

- aprendizaje

- menos

- menos

- Iluminación

- Logística

- Lote

- Baja

- para lograr

- Managers

- Fabricante

- Fabricantes

- Fabricación

- muchos

- cartografía

- mercado

- McKinsey

- medidas

- métrico

- Métrica

- podría

- millones

- minimizar

- mínimo

- meses

- más,

- MEJOR DE TU

- movimiento

- movimiento

- mucho más

- debe

- Natural

- Gas Natural

- ¿ Necesita ayuda

- Nuevo

- noticias

- Newsletter

- nueve

- nodo

- Noviembre

- ahora

- of

- Oficial

- a menudo

- Ohio

- on

- ONE

- Operaciones

- or

- Otro

- de otra manera

- nuestros

- total

- parte

- Socio

- RETORNO

- por ciento

- realizado

- productos farmacéuticos

- tubo

- metido

- Lugares

- plan

- planta

- Platón

- Inteligencia de datos de Platón

- PlatónDatos

- posible

- posible

- alimentado

- precursor

- predominantemente

- presidente

- bastante

- precio

- Precios

- Director de la escuela

- en costes

- Producción

- Productos

- programable

- proyecto

- proyecta

- público

- publicado

- bomba

- zapatillas

- poner

- Preguntas

- Calificación

- más bien

- en comunicarse

- Recuperar

- recuperable

- recuperación

- reducir

- la reducción de

- reducción

- FILTRO

- región

- regiones

- permanece

- exigir

- Requisitos

- requiere

- responsable

- volvemos

- Rico

- Eliminar

- rutina

- Ejecutar

- Said

- Guardar

- Ahorros

- alcance

- temporadas

- semiconductor

- sentido

- Servicios

- Varios

- la escasez de

- tienes

- significativamente

- página web

- Fuente

- Fuentes

- Steam

- paso

- Sin embargo

- ESTUDIO

- tal

- verano

- proveedores

- suministro

- Sostenibilidad

- te

- Todas las funciones a su disposición

- toma

- Tarifas

- tareas

- equipo

- equipos

- Tecnologías

- Tecnología

- que

- esa

- El proyecto

- su

- Les

- Ahí.

- térmico

- Estas

- así

- A través de esta formación, el personal docente y administrativo de escuelas y universidades estará preparado para manejar los recursos disponibles que derivan de la diversidad cultural de sus estudiantes. Además, un mejor y mayor entendimiento sobre estas diferencias y similitudes culturales permitirá alcanzar los objetivos de inclusión previstos.

- equipo

- veces

- a

- Todd

- TONS

- se

- promocionado

- Tendencias

- try

- comprensión

- unión

- no explotado

- insólito

- actualización

- utilizan el

- usado

- usando

- generalmente

- propuesta de

- muy

- vicio

- Vice Presidenta

- Ver

- quieres

- caliente

- fue

- Residuos

- Agua

- we

- Tiempo

- una vez por semana

- tuvieron

- ¿

- Que es

- que

- QUIENES

- extensamente

- Wikipedia

- seguirá

- Invierno

- se

- año

- años

- Usted

- tú

- zephyrnet