Intels neue Produktionsanlage in Leixlip, Irland, deren Bau 18.5 Milliarden US-Dollar gekostet hat, ist vollgepackt mit Technologien, die für die Einsparung von Energie und Wasser angepriesen werden, darunter programmierbare LED-Beleuchtung und ein Wasserrückgewinnungs- und Filtersystem, das 275 Millionen Gallonen pro Jahr einsparen könnte.

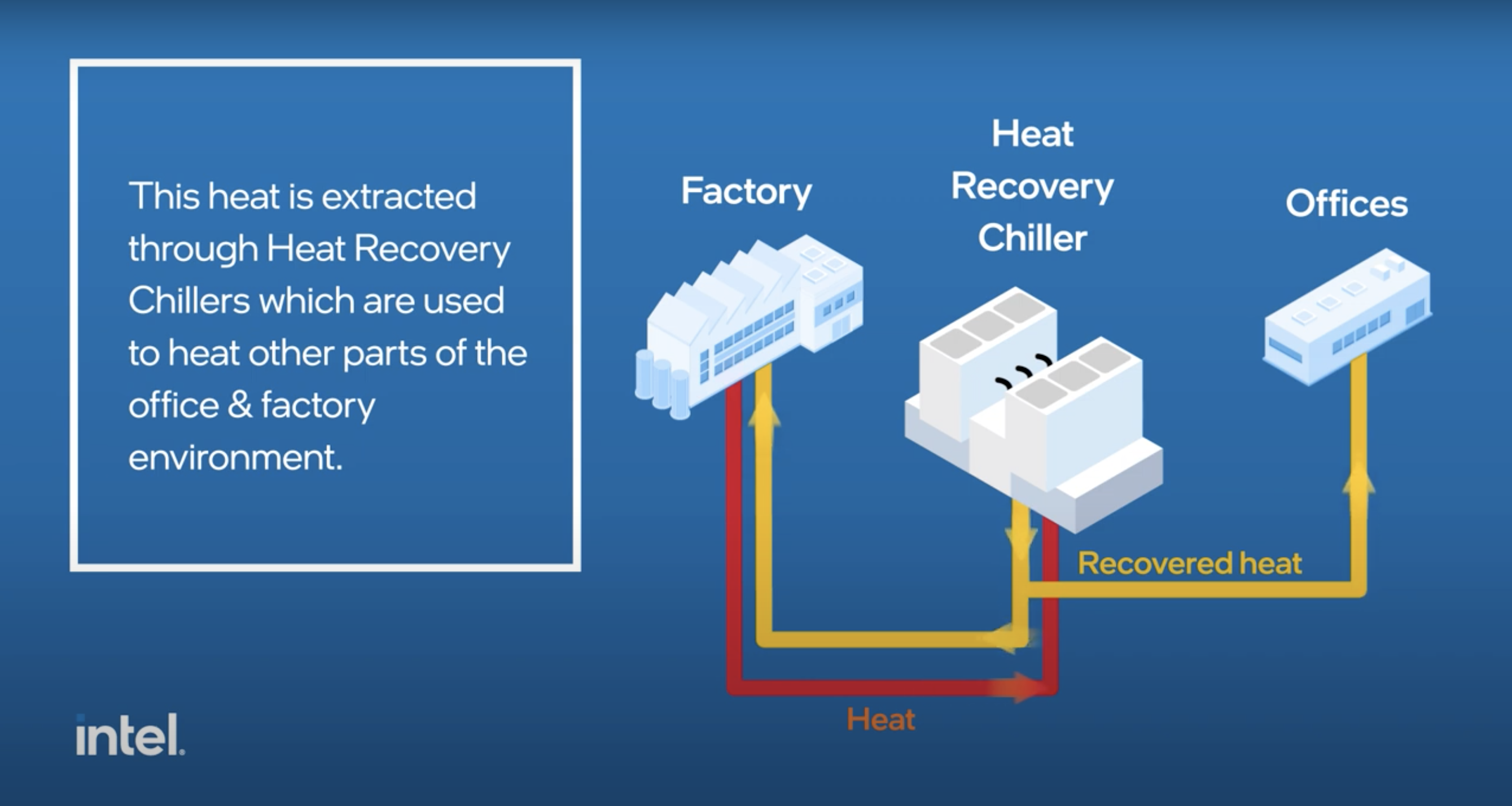

Eines der eher ungewöhnlichen Merkmale ist jedoch ein Ansatz, der oft übersehen wird: die von den Geräten in der Anlage erzeugte Wärme einzufangen und in Produktionsprozesse zu leiten, anstatt sie über Kühltürme auszustoßen. Dies wurde durch die Installation von Rückgewinnungskühlern erreicht, die die durch die Hochtemperatur-Herstellungsprozesse von Intel erzeugte Wärme auffangen und in Form von erhitztem Wasser an andere Stellen in der Anlage weiterleiten.

Intel schätzt diese Wärmerückgewinnungsmaßnahmen wird es dem Unternehmen ermöglichen, den Erdgasverbrauch, den es für den Betrieb am Standort Fab 34 kaufen muss, deutlich zu reduzieren. Das Unternehmen prognostiziert, dass es neunmal so viel zurückgewonnene Energie verbrauchen wird wie die, die durch andere Brennstoffe erzeugt wird. Diese sogenannte „Abwärme“ könne für Aufgaben wie das Vorwärmen des ultrareinen Wassers, das Intel für die Halbleiterfertigung benötigt, oder das Warmhalten von Gebäuden am Standort bei kühlerem Wetter genutzt werden, sagte Rich Riley, Chefingenieur in Intels Corporate Services Development Group.

„Wenn wir diese Wärme nicht hätten, würden wir viel mehr Gas benötigen, um den [Heizungs-, Lüftungs- und Klimatisierungs-]Betrieb zu ermöglichen“, sagte Riley. „Das ist eine Gesamtreduzierung des Erdgasverbrauchs.“

Im Laufe der Zeit plant Intel, die Wärmerückgewinnung und andere Energieeffizienzmaßnahmen auszubauen und sie mit Industrieanlagen wie Wärmepumpen zu aktualisieren, die mit Strom betrieben werden.

Zu Intels kurzfristigen energiebezogenen Nachhaltigkeitszielen gehört die Reduzierung der Scope-1- und Scope-2-Emissionen um 10 Prozent bis 2030 gegenüber dem Basisjahr 2019 (ab dem Geschäftsjahr 4 wurden 2022 Prozent erreicht); und insgesamt bis zu 4 Milliarden Kilowattstunden eingespart werden.

Eine ungenutzte Quelle der Energieeffizienz

Intel hat die potenziellen Auswirkungen dieser Wärmerückgewinnung in Fab 34 auf seine CO10-Emissionen nicht offengelegt, aber eine Nachrüstung mit Wasser-Wasser-Wärmepumpen in Fab 18.3 (ebenfalls in Leixlip) wird schätzungsweise 1 Millionen Kilowattstunden einsparen Strom pro Jahr. Dadurch werden die Scope-4,760-Emissionen um etwa 2 Tonnen reduziert, die Scope-1,627-Emissionen werden jedoch aufgrund des für die Wärmepumpen benötigten Stroms um etwa XNUMX Tonnen ansteigen.

Industrielle Energie bleibt eine heikle Herausforderung für Nachhaltigkeitsteams in Unternehmen: Schätzungsweise 20 bis 25 Prozent der weltweit von industriellen Quellen verbrauchten Energie werden immer noch überwiegend mit Kohle und Erdgas betrieben. laut der Internationalen Energieagentur.

Die potenziellen Energiekosteneinsparungen durch die Nutzung rückgewonnener Abwärme für Industrieprozesse, Fernwärmeanwendungen oder zur Stromerzeugung könnten bis zu 152.5 Milliarden US-Dollar pro Jahr betragen, etwas weniger als die Hälfte des Wertes des von der Europäischen Union im Jahr 2022 importierten Erdgases. laut einem McKinsey-Bericht im November veröffentlicht. Die Analyse schätzt das weltweite gewinnbare Wärmepotenzial auf mindestens 3,100 Terawattstunden.

„Wenn man eine Dekarbonisierung anstrebt, ist die Wärmerückgewinnung und Abwärme aus unserer Sicht einer der wirtschaftlichsten verfügbaren Hebel“, sagte Ken Somers, ein McKinsey-Partner und einer der Autoren des Berichts. Ein Hindernis für die Einführung seien niedrige Erdgaspreise gewesen, aber Zölle und Versorgungsengpässe hätten Unternehmen dazu veranlasst, ihre Abhängigkeit zu überdenken, sagte er.

Auch die industrielle Wärmepumpentechnologie, die erforderlich ist, um Wärme vom Ort ihrer Erzeugung dorthin zu transportieren, wo sie im Produktionsprozess benötigt wird, ist ausgereift. Das Potenzial für Hersteller von Chemikalien, Konsumgütern, Lebensmitteln und Pharmazeutika, diesen Ansatz als Vorstufe zur Elektrifizierung von Produktionssystemen zu nutzen, wächst, sagte Patricia Provot, Präsidentin des Herstellers von thermischen Produktionsanlagen Armstrong International.

„Wenn Sie eine vollständige Dekarbonisierung planen, besteht Ihr erster Schritt darin, Dampf zu entfernen und heißes Wasser zu verwenden und zu versuchen, so viel Wasser wie möglich zurückzugewinnen und wieder in das System einzuspeisen“, sagte Provot.

Lehren aus der Erfahrung von Intel

Abgesehen von der Fabrik in Irland hat Intel in Arizona, Ohio und Deutschland Wärmerückgewinnungs- und -rückführungssysteme eingeführt, und dieser Ansatz wird für jede neue Fabrik in Betracht gezogen, die das Unternehmen baut, sagte Todd Brady, Vizepräsident für globale öffentliche Angelegenheiten und Chief Sustainability Officer bei Intel. „Man braucht technisches Design, ein Verständnis dafür, wo die Wärme erzeugt wird und wie sie erfasst und umgeleitet werden kann“, sagte er. „Viel davon hängt davon ab, wo die Ausrüstung platziert wird.“

In der irischen Fabrik, einer Anlage mit hohem Volumen für die Intel-4-Chips des Unternehmens, führte das Ingenieurteam eine umfassende Kartierung der Wärmebewegung durch, um Entscheidungen darüber zu treffen, wie viele Wärmetauscher und Kältemaschinen erforderlich sind, um die Menge der mit hochwertiger Wärme betriebenen Systeme zu minimieren durch Erdgas, sagte Riley.

Minderwertige QuellenDie Temperaturen liegen zwischen 100 und 200 Grad Celsius und können Abgase von Kesseln, Luftkompressoren oder Trocknern umfassen. Für Prozesse mit sehr hohen Temperaturen benötigt Intel weiterhin Erdgas.

Hier sind Fragen, die Ingenieure beim Entwurf eines Wärmerückgewinnungssystems berücksichtigen sollten, sagte Riley.

- Haben Ingenieure ein „Pinch-Analyse" für alle Jahreszeiten? Diese Bewertungen untersuchen den Wärmefluss durch einen industriellen Prozess und werden verwendet, um den minimalen Energieverbrauch zu bestimmen, der für die Erledigung der Arbeit erforderlich ist. Normalerweise gibt es unterschiedliche Messwerte für Sommer- und Wintermonate.

- Wird genug Wärme erzeugt, um einen Unterschied zu machen? Dies erfordert die Einbeziehung von Ausrüstungslieferanten und Facility Managern, die dafür verantwortlich sind, wo die Ausrüstung in einem Gesamtstandortdesign platziert wird.

- Wenn es sich um eine Nachrüstung handelt, wie kann die Wärme dorthin geleitet werden, wo sie genutzt werden kann? Wenn Produktionssysteme weit verteilt sind, könnte die Logistik der Wärmeumleitung eine Verlagerung oder Installation von Rohrleitungen erfordern. Andernfalls ist die Erfassung möglicherweise nicht sinnvoll.

- Rechtfertigt der Energiepreis in der Region die Investition? Die Antwort könnte über den Erfolg oder Misserfolg des Return-on-Investment-Falls entscheiden. In Regionen mit hohen Erdgaspreisen wird die Amortisation dieser Investitionen kürzer ausfallen.

Es hat mehrere Jahre gedauert, bis Intel seinen Prozess verfeinert hat, aber mittlerweile wird die Wärmerückgewinnung als Teil jedes Anlagenproduktionsprojekts betrachtet, sagte Riley: „Es ist ziemlich kompliziert, aber mittlerweile ist es Routine.“

- SEO-gestützte Content- und PR-Distribution. Holen Sie sich noch heute Verstärkung.

- PlatoData.Network Vertikale generative KI. Motiviere dich selbst. Hier zugreifen.

- PlatoAiStream. Web3-Intelligenz. Wissen verstärkt. Hier zugreifen.

- PlatoESG. Kohlenstoff, CleanTech, Energie, Umwelt, Solar, Abfallwirtschaft. Hier zugreifen.

- PlatoHealth. Informationen zu Biotechnologie und klinischen Studien. Hier zugreifen.

- Quelle: https://www.greenbiz.com/article/intel-using-hot-water-cut-natural-gas-use-its-factories

- :hast

- :Ist

- :nicht

- :Wo

- $UP

- 1

- 10

- 100

- 20

- 200

- 2019

- 2022

- 2030

- 25

- 8

- a

- Über uns

- erreicht

- erreicht

- Adoption

- Angelegenheiten

- LUFT

- Alle

- erlauben

- ebenfalls

- Betrag

- an

- Analyse

- und

- Jährlich

- beantworten

- Anwendungen

- Ansatz

- SIND

- Arizona

- Armstrong

- AS

- Einschätzungen

- At

- Autoren

- verfügbar

- Zurück

- Barriere

- Baseline

- BE

- weil

- war

- zwischen

- Milliarde

- Break

- bauen

- baut

- aber

- Kaufe

- by

- CAN

- Erfassung

- gefangen

- Capturing

- Kohlenstoff

- Kohlenstoff-Emissionen

- Häuser

- Celsius

- challenges

- Chemikalien

- Chef

- Pommes frites

- Kohle

- Unternehmen

- Unternehmen

- Unternehmen

- kompliziert

- Geht davon

- betrachtet

- verbraucht

- Verbraucher

- Verbraucherprodukte

- Verbrauch

- Unternehmen

- Kosten

- Einsparmaßnahmen

- könnte

- erstellt

- Schneiden

- entkohlen

- Entscheidungen

- Abhängigkeit

- Design

- Entwerfen

- Bestimmen

- Entwicklung

- Unterschied

- anders

- verteilt

- Bezirk

- erledigt

- im

- Effizienz

- Anstrengung

- Strom

- Elektrifizierung

- Emissionen

- Energie

- Energy Consumption

- Energieeffizienz

- Eingriff

- Ingenieur

- Entwicklung

- Ingenieure

- genug

- Ausrüstung

- geschätzt

- Schätzungen

- Äther (ETH)

- Europäische

- Europäische Union

- Jedes

- Austauscher

- umfangreiche

- erleichtern

- Anlagen

- Einrichtung

- Fabriken

- Fabrik

- Eigenschaften

- Vorname

- Fiscal

- Fluss

- Nahrung,

- Aussichten für

- unten stehende Formular

- für

- Treibstoffe

- voll

- GAS

- Spritpreise

- erzeugen

- erzeugt

- Deutschland

- bekommen

- Global

- Global

- Ziele

- Gruppe an

- persönlichem Wachstum

- Hälfte

- Haben

- he

- GUTE

- HEISS

- Ultraschall

- aber

- HTML

- HTTPS

- IEA

- if

- Impact der HXNUMXO Observatorien

- in

- das

- Einschließlich

- Erhöhung

- industriell

- industrielle Ausrüstung

- Installation

- Installieren

- Intel

- interessiert

- International

- in

- eingeführt

- Investition

- Investments

- beinhaltet

- Irland

- IT

- SEINE

- Job

- Aufbewahrung

- lernen

- am wenigsten

- weniger

- Lighting

- Logistik

- Los

- Sneaker

- um

- Manager

- Hersteller

- Hersteller

- Herstellung

- viele

- Mapping

- Marktplatz

- McKinsey

- Maßnahmen

- Metrisch

- Metrik

- könnte

- Million

- minimieren

- Minimum

- Monat

- mehr

- vor allem warme

- schlauer bewegen

- Bewegung

- viel

- sollen

- Natürliche

- Erdgas

- Need

- erforderlich

- Bedürfnisse

- Neu

- News

- Newsletter

- neun

- Knoten

- November

- jetzt an

- of

- Offizier

- vorgenommen,

- Ohio

- on

- EINEM

- Einkauf & Prozesse

- or

- Andere

- Andernfalls

- UNSERE

- Gesamt-

- Teil

- Partner

- PAYBACK

- Prozent

- durchgeführt

- Pharma

- Rohr

- platziert

- Länder/Regionen

- Plan

- Pflanze

- Plato

- Datenintelligenz von Plato

- PlatoData

- möglich

- Potenzial

- angetriebene

- Vorläufer

- überwiegend

- Präsident

- ziemlich

- Preis

- Preise

- Principal

- Prozessdefinierung

- anpassen

- Produktion

- Produkte

- programmierbar

- Projekt

- Projekte

- Öffentlichkeit

- veröffentlicht

- Pumpe

- Pumps

- setzen

- Fragen

- Nenn

- lieber

- erreichen

- Entspannung

- wiederherstellbar

- Erholung

- Veteran

- Reduzierung

- Reduktion

- verfeinern

- Region

- Regionen

- bleibt bestehen

- erfordern

- falls angefordert

- erfordert

- für ihren Verlust verantwortlich.

- Rückkehr

- Reiches

- Loswerden

- Routine

- Führen Sie

- Said

- Speichern

- Ersparnisse

- Umfang

- Jahreszeiten

- Halbleiter

- Sinn

- Dienstleistungen

- mehrere

- Engpässe

- sollte

- bedeutend

- am Standort

- Quelle

- Quellen

- Steam

- Schritt

- Immer noch

- Studie

- so

- Sommer

- Lieferanten

- liefern

- Nachhaltigkeit

- System

- Systeme und Techniken

- nimmt

- Tarife

- und Aufgaben

- Team

- Teams

- Technologies

- Technologie

- als

- zur Verbesserung der Gesundheitsgerechtigkeit

- Das

- ihr

- Sie

- Dort.

- Thermal-

- Diese

- fehlen uns die Worte.

- Durch

- Zeit

- mal

- zu

- Todd

- Ton

- nahm

- angepriesen

- Trends

- versuchen

- Verständnis

- Gewerkschaft

- ungenutzt

- ungewöhnlich

- Aktualisierung

- -

- benutzt

- Verwendung von

- gewöhnlich

- Wert

- sehr

- Schraubstock

- Vizepräsident:in

- Anzeigen

- wollen

- warm

- wurde

- Abfall / Verschnitt

- Wasser

- we

- Wetter

- wöchentlich

- waren

- Was

- Was ist

- welche

- WHO

- weit

- Wikipedia

- werden wir

- Winter

- mit

- würde

- Jahr

- Jahr

- U

- Ihr

- Zephyrnet