Der Downsizing-Trend bei Geräten führt zu kontinuierlichen Forderungen nach zunehmender Eingangs-/Ausgangs- (I/O) und Schaltkreisdichte, und diese Anforderungen fördern die Entwicklung eines High-Density-Fan-Out-Gehäuses (HDFO) mit feiner Kupfer-Umverteilungsschicht (Cu). (RDL). Für Mobil- und Netzwerkanwendungen mit hoher Leistung ist HDFO eine aufstrebende Lösung, da auf HDFO im Vergleich zu anderen Gehäusetypen wie Wafer Level Fan-Out (WLFO) strengere Designregeln angewendet werden können. HDFO ermöglicht den Zusammenbau von mehr als einem Chip in einem Gehäuse und für die Verbindung der Chips wird meist feines Cu-RDL verwendet. Darüber hinaus kann HDFO je nach Anwendung auf Wafer- und Substratebene hergestellt werden, was eine bessere Skalierbarkeit hinsichtlich der Gehäusegröße bietet.

Das Cu-RDL in HDFO ist in eine dielektrische Schicht wie Polyimid (PI) eingebettet und überträgt das Signal zwischen Chips oder vom Substrat zum Chip. Wenn Strom durch den Cu-RDL fließt, sammelt sich aufgrund der Erzeugung von Joulescher Wärme Wärme im Leiter an. Dieser Wärmestau kann zu Leistungseinbußen führen. Da die erforderliche Stromdichte und die Joulesche Heiztemperatur in der feinen Cu-RDL-Struktur ansteigen, wird dies als wichtiger Faktor für die HDFO-Verpackungsleistung angesehen.

Da die feine Cu-RDL eine hohe Zuverlässigkeitsleistung aufweisen sollte, wurden kürzlich verschiedene RDL-Strukturen eingeführt, z. B. eingebettete Leiterbahn-RDL (ETR) und Cu-Leiterbahnen, die mit anorganischem Dielektrikum bedeckt sind, um Verbindungen mit hoher Dichte und Zuverlässigkeitsleistung zu gewährleisten [1, 2]. Es wurden auch viele Studien zur Bewertung der Zuverlässigkeitsleistung von feinem Cu-RDL durchgeführt.

Elektromigration (EM) ist eines der Elemente zur Bewertung der Zuverlässigkeit und der elektrischen Eigenschaften von Cu RDL. EM ist ein diffusionsgesteuerter Mechanismus durch allmähliche Bewegung der Metallatome im Leiter infolge des Elektronenflusses. Dieser Massentransport von Metallatomen führt zur Bildung von Hohlräumen auf der Kathodenseite und Hügeln auf der Anodenseite des Leiters. Diese Prozesse führen zum Verlust der elektrischen Kontinuität. Das Elektromigrationsverhalten wird durch die Strukturgröße, den Spannungszustand, die Richtung des Elektronenflusses und die Teststruktur wie etwa die Verbindungsmetallurgie beeinflusst. Bei Cu-RDL-EM-Tests gibt es nicht nur eine Elektronenflusskraft, sondern auch einen Wärmegradienten im Leiter, sodass die EM-Verschlechterung dem elektrischen Potenzial und der thermischen Energie zugeschrieben wird [3].

Anhand der EM-Testergebnisse ist es möglich, die maximal zulässige Stromdichte oder Lebensdauer unter bestimmten Feldbedingungen vorherzusagen. EM-Tests, die unter beschleunigten Bedingungen durchgeführt werden, und die Extrapolation auf der Grundlage der EM-Versuchsdaten können verwendet werden, um die aktuellen oder Lebensdauerwerte eines Anwendungsfalls abzuschätzen. Zur Berechnung wird häufig das Black-Modell verwendet, das 1969 von James Black veröffentlicht wurde. Einige Faktoren in diesem Modell werden durch Anpassen des Fehlerverteilungsmodells wie Weibull und Lognormalverteilung bestimmt. In diesem Artikel werden EM-Charakterisierungs- und Fehleranalyseergebnisse von Cu RDL mit ≤ 10 µm in einem HDFO-Gehäuse unter verschiedenen Strom- und Temperaturbedingungen beschrieben. Darüber hinaus wird das erhöhte Verhältnis des geschätzten maximal zulässigen Stroms unter den verschiedenen Einsatzbedingungen Betriebstemperatur und Lebensdauer bereitgestellt.

Cu-RDL-Struktur im HDFO-Gehäuse

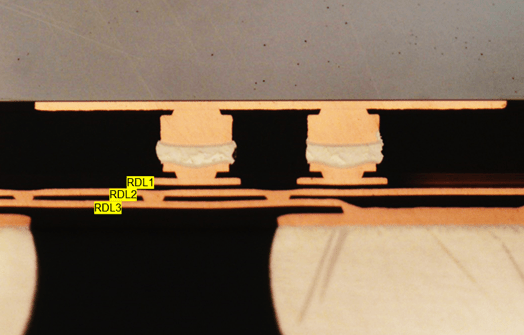

Für Cu-RDL-EM-Tests wurde ein HDFO-Paket hergestellt. Die Gehäuse- und Chipgröße betrug 8.5 mm x 8.5 mm bzw. 5.6 mm x 5.6 mm. Der HDFO-Fernseher verfügt über eine mehrschichtige RDL-Struktur mit drei Schichten mit einer Dicke von 3 µm und einer Ti/Cu-Keimschicht für jede RDL. Außerdem wurde Polyimid als dielektrisches Material um das feine Cu-RDL herum verwendet. Oberhalb der RDL-Struktur befinden sich Cu-Pillar-Bump, Matrize und Gussform. Beim Formtyp handelt es sich um eine Überform, die die Oberseite der Form abdeckt. Die gesamte Cu-RDL-Struktur ist in Abbildung 1 dargestellt.

Abb. 1: Querschnittsansicht des HDFO-Testfahrzeugs mit seinen drei RDLs.

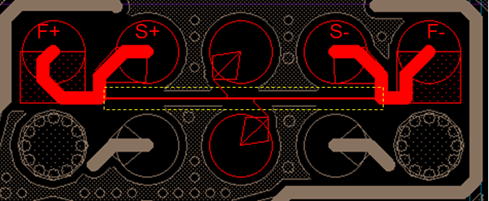

Eine gerade Cu-RDL mit 1000 µm Länge, 2 und 10 µm Breite wurde entworfen und getestet. Die Cu-RDL war die unterste Schicht (RDL3) im HDFO. Zur Stromerzeugung und Spannungsmessung wurden vier Ball Grid Array (BGA)-Bälle mit dem getesteten Cu-RDL verbunden. Abbildung 2 zeigt eine schematische Darstellung des getesteten RDL-Designs.

Abb. 2: Cu-RDL-Design für den Elektromigrationstest. „F“ und „S“ bedeuten Stromansteuerung bzw. Spannungserfassung.

Elektromigrationstests

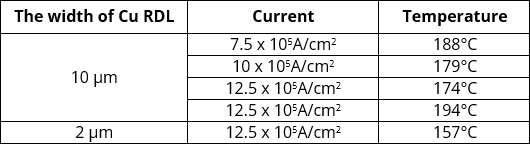

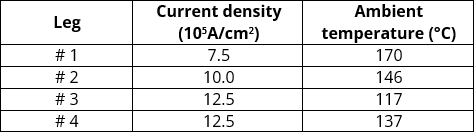

Das HDFO-Testfahrzeug wurde zur elektrischen Verbindung mit dem EM-Testsystem oberflächenmontiert auf der Testplatine montiert und die zweite Unterfüllung wurde nach der Oberflächenmontage nicht angebracht. Die 10 µm breite Cu-RDL wurde unter Gleichstrom von 7.5, 10 und 12.5 x 10 beansprucht5A/cm2 und Temperaturen von 174, 179, 188 und 194°C. Der 2 µm breite Cu-RDL-EM-Test wurde auch unter Gleichstrom 12.5 x 10 getestet5A/cm2 und Temperatur von 157°C. Die Testbedingungen sind in Tabelle 1 angegeben. Als Testtemperatur gilt die Temperatur am Cu-RDL. Daher wurde die Ofentemperatur durch Kompensation der Joule-Heizung eingestellt. Die Kalibrierung der Joule-Erwärmung wurde bei jedem Spannungsstrom durchgeführt, da sie von der Höhe der Stromdichte abhängt.

Zur Kalibrierung der Jouleschen Erwärmung wurde der Widerstand bei mehreren Temperaturen unter Niedrig- und Spannungsstrombedingungen gemessen. Der niedrige Strom wird als der Zustand angesehen, der eine Nicht-Joulesche Erwärmung erzeugt. Der Widerstandswert steigt mit steigender Umgebungstemperatur und das Widerstandsänderungsverhalten bei niedrigen Strombedingungen wird verwendet, um den Wert des thermischen Widerstandskoeffizienten (TCR) zu ermitteln. Nach der Widerstandsmessung bei einigen Temperaturbedingungen wurde das Ausmaß der Jouleschen Erwärmung unter Verwendung des TCR und der Widerstandsdifferenz zwischen Niedrig- und Teststrombedingungen berechnet. Die berechnete Joulesche Heiztemperatur für jede Teststrombedingung und die Temperatur bei Cu RDL mit einer Breite von 10 µm sind in Tabelle 2 angegeben.

Tabelle 1: Die Feinlinien-Cu-RDL-EM-Testbedingungen.

Tabelle 2: Joulesche Heiztemperatur und Temperatur bei rdl. Für den Fein-Cu-RDL-EM-Test wurden vier Testbedingungen durchgeführt.

Der EM-Test wurde fortgesetzt, bis der Widerstand um 100 % anstieg und das Kriterium zur Bestimmung der Zeit bis zum Ausfall (TTF) zur Berechnung des maximal zulässigen Stroms auf 20 % Widerstandsanstieg eingestellt wurde. Das Kriterium der prozentualen Widerstandserhöhung ist bekanntermaßen am effektivsten, wenn alle Strukturen einen sehr ähnlichen Anfangswiderstand aufweisen. Der anfängliche Widerstand unter Belastungsbedingung betrug 0.7 bis 0.8 Ohm für 10 µm breites Cu-RDL, sodass die Werte einander ziemlich ähnlich sahen. Während des EM-Tests wurde der Widerstand des Cu-RDL mithilfe der 4-Punkt-Messtechnik gemessen. Für eine aussagekräftige statistische Analyse wurde die Anzahl der Testproben auf 18 bis 20 festgelegt.

Zusätzlich zu einem optischen Mikroskop wurde zur Fehleranalyse ein fokussierter Ionenstrahl (FIB)/Feldemissions-Rasterelektronenmikroskop (FESEM) verwendet, um die Verschlechterung während des Elektromigrationstests zu verstehen. Zusätzlich zur Bildanalyse in der Draufsicht wurden bestimmte Bereiche durch Gallium (Ga)-Ionenfräsen quergeschnitten, um die Verringerung der Cu-RDL-Fläche durch Cu-Oxidation und Hohlräume zu beobachten.

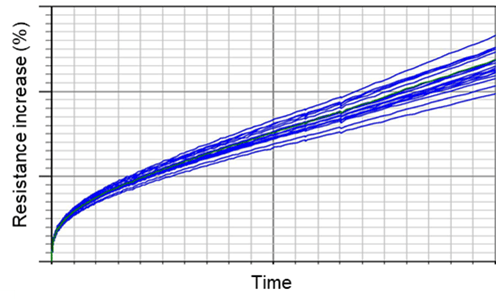

Widerstand verändert das Verhalten

Das Widerstandsanstiegsverhalten von Cu RDL mit einer Breite von 10 µm während des EM-Tests ist in Abbildung 3 dargestellt. Der Widerstandsanstiegstrend kann in zwei verschiedene Modi unterteilt werden. Im Anfangsstadium stieg der Widerstand stetig an, aber nach Erreichen eines bestimmten Widerstandsanstiegsprozentsatzes erfolgte die Widerstandsänderung schnell. Der Grund für die zwei Stufen des Widerstandsanstiegs liegt darin, dass die vorherrschend auftretenden Fehlerarten bei jeder Stufe unterschiedlich sind.

Die unterschiedliche Lebensdauer je nach Temperaturbedingungen und Time-to-Failure-Verteilung (TTF) unter denselben Testbedingungen ist auch in Abbildung 3 dargestellt. Es wurde geschätzt, dass der Grund für die Verteilung in TTF unter denselben Bedingungen in der unterschiedlichen Korngröße jedes Cu-RDL liegt unter den Testfahrzeugen. Die Diffusionspfade für Cu-Metallatome sind Korngrenzen, Materialgrenzflächen und Volumenmetall, und die Aktivierungsenergien jedes Diffusionspfads sind unterschiedlich. Da die Aktivierungsenergie der Korngrenze oder der Materialgrenzfläche niedriger ist als die des massiven Metalls, ist die Diffusion durch die Korngrenze oder die Materialgrenzfläche während der EM dominanter. Daher ist die Korngröße ein wichtiger Faktor, der die TTF bei EM-Tests bestimmt [4].

Bei der geringeren Stromdichte von 7.5A/cm2Die meisten Proben zeigten einen geringeren Widerstandsanstieg und eine glattere Kurve im Vergleich zum Hochstrom von 12.5 A/cm2 wie in Abbildung 3 (c) dargestellt. Basierend auf den Ergebnissen wurde erwartet, dass dieser Zustand mit niedrigem Strom einen weniger schwerwiegenden Fehlermodus aufweisen könnte als der Zustand mit hohem Strom, aber der Fehlermodus sah zwischen den Bedingungen mit hohem und niedrigem Strom nicht wesentlich anders aus. In einer weiteren Studie ist eine Fehleranalyse hinsichtlich der Schritte des Widerstandsänderungsverhaltens geplant.

Zusätzliche EM-Tests wurden mit 2 µm breitem Cu-RDL unter den gleichen Stromdichtebedingungen (12.5×10) durchgeführt5A/cm2) als 10 µm breites Cu RDL und niedrigere Temperaturbedingungen. Die Darstellung des Widerstandsanstiegs während des EM-Tests ist in Abbildung 4 dargestellt. In diesem Fall zeigte das Widerstandsänderungsverhalten selbst in der langen Testzeit von bis zu 10 Stunden nur einen stetig erhöhten Widerstand, was sich vom Fall des Cu-RDL mit einer Breite von 10 µm unterschied. Aufgrund des unterschiedlichen Widerstandsänderungsverhaltens zwischen niedrigen und hohen Temperaturbedingungen wurde vermutet, dass die Fehlermodi bei hohen und niedrigen Temperaturen nicht identisch waren. Es wird außerdem erwartet, dass der Fehlermodus des 2 µm breiten Cu-RDL hauptsächlich aufgrund der stetig zunehmenden Widerstandsstufe auftrat.

Für Cu RDL mit einer Breite von 10 µm ist die Anzahl der Einheiten, die die Ausfallkriterien von 20 % und 100 % Widerstandserhöhung erfüllen, in Tabelle 3 aufgeführt. Alle getesteten Einheiten erfüllten die Ausfallkriterien von 20 % innerhalb von 8,000 Stunden und einige Einheiten lagen unter 100 % Widerstandsanstieg bei einer Testzeit von 10,000 Stunden. Da die Anzahl der Ausfalleinheiten für eine statistische Analyse ausreichte, wurde der EM-Test nach 10,000 Stunden abgebrochen. Außerdem sind die EM-Daten gesichert, bei denen der Widerstand um 100 % angestiegen ist, sodass die maximale Stromkapazität in Abhängigkeit von den verschiedenen Ausfallkriterien berechnet werden kann.

Abb. 3: Widerstandserhöhungsverhalten während des EM-Tests von 10-μm Breite RDL, 12.5A/cm2 Strom und (a) bei 174°C und (b) 194°C Temperatur und (c) 7.5A/cm2 und 188°C.

Abb. 4: Widerstandsanstiegsverhalten während des EM-Tests einer 2 µm breiten RDL. Die Testbedingungen waren eine Stromdichte von 12.5 A/cm2 und Temperatur von 157°C.

Tabelle 3: Die Anzahl der ausgefallenen Einheiten von 10-µm Breite Cu RDL für jede Bedingung.

Fehlermodusanalyse

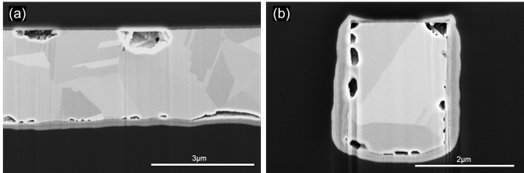

Um den Fehlermechanismus des Fein-Cu-RDL-EM-Tests zu verstehen, wurden ein optisches Mikroskop und FIB/FESEM verwendet, um die Draufsicht und die Querschnittsansicht zu beobachten. Abbildung 5 zeigt die 2-µm- und 10-µm-Breite des Cu-RDL nach der Oberflächenmontage auf der Testplatine. Die Dicke und Breite stimmten gut mit den Designwerten überein und es gab keine Anomalien wie unebene Oberfläche, Hohlräume und Delaminierung zwischen Cu und PI bei Cu RDL. Wie in Abbildung 5 dargestellt, wurde bestätigt, dass die Korngröße im RDL variierte. Da die Defekte die Elektromigrationsleistung beeinflussen können, sollte die Qualität von Cu RDL vor dem EM-Test überprüft werden.

Abb. 5: FIB/FESEM-Bild von Cu RDL nach Oberflächenmontage: (a) 10 µm und (b) 2 µm Breite.

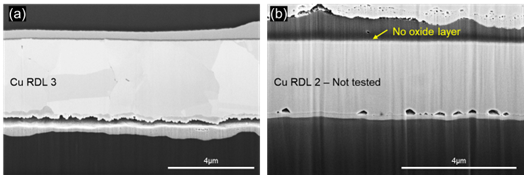

Im Fall der 10 µm breiten Cu-RDL wurden verschiedene Fehlermodi beobachtet, wie in Abbildung 6 dargestellt. Erstens wurden Delaminierung und Cu-Oxid zwischen der Cu-RDL und der Passivierung beobachtet, was zu einer Verringerung der Cu-RDL-Fläche führte und hauptsächlich darauf zurückzuführen ist der Widerstand steigt. Die Verringerung der Cu-RDL-Fläche führte auch zu einer aktuellen Überfüllung, und höhere Temperaturen bei RDL und EM-Abbau beschleunigten sich ebenfalls. Während der EM-Prüfung wurden die Hohlräume durch die Migration von Cu-Atomen erzeugt und die Delaminierung schien auf das Hohlraumwachstum entlang der Grenzfläche zwischen Passivierung und Cu-RDL zurückzuführen zu sein. Der aktuelle Dichteexponentenwert spiegelt wider, welches Phänomen zwischen Hohlraumkeimbildung und -wachstum dominanter ist. [5] In Bezug auf die Cu-Oxidschicht und die Diffusion in PI schien die Cu-Diffusion aufgrund des Elektronenflusses oder/und des Wärmegradienten beschleunigt zu werden, da bei RDL2 (nicht EM-getestet) keine Oxidschicht auf der Ti/Cu-Keimschicht vorhanden ist fungieren als Barriereschicht, wie in Abbildung 6 (b) dargestellt.

Zwischen Cu RDL2 und PI wurden nur Hohlräume und eine Cu-Oxidschicht beobachtet, die auf thermische Spannung zurückzuführen sind. Mit anderen Worten: Der am Cu RDL2 beobachtete Fehlermodus kann als einer der Hochtemperaturspeicherung (HTS) für lange Zeit angesehen werden.

Abb. 6: Optisches Mikroskop und FIB/FESEM-Bild eines 10 µm breiten Cu-RDL nach dem Test bei 12.5×105A/cm2, 174 °C: (a) Cu-Oxid und Delaminierung bei getestetem RDL3 und (b) keine Cu-Oxidation auf der Ti/Cu-Keimschicht bei RDL2 (nicht EM-getestet).

Im Gegensatz zum 10 µm breiten Cu RDL zeigte sich beim 2 µm breiten Cu RDL keine Delaminierung zwischen Cu RDL und PI, wie Abbildung 7 zeigt. Aufgrund der weniger beschädigten Cu-RDL mit einer Breite von 2 µm wird vermutet, dass das Wachstum von Hohlräumen entlang der Grenzfläche zwischen Cu-RDL und PI zu der Delaminierung führte, die bei der Cu-RDL mit einer Breite von 10 µm gezeigt wurde. Darüber hinaus wurde davon ausgegangen, dass diese Delaminierung ein Hauptfaktor dafür sein könnte, dass in der zweiten Stufe der Widerstand abrupt ansteigt. Es ist geplant, eine Studie zur 2-µm-Cu-RDL-Elektromigration unter der höheren Strombedingung durchzuführen, um den Fehlermodus und die Parameterwerte in der Black-Gleichung mit den Ergebnissen der 10-µm-Cu-RDL-Elektromigration zu vergleichen. Außerdem wird erwartet, dass durch diese weitere Studie die Fehlerart jedes Widerstandserhöhungsschritts bestimmt wird.

Abb. 7: Optisches Mikroskop und FIB/FESEM-Bild eines 2 µm breiten Cu-RDL nach dem Test bei 12.5×105A/cm2, 157°C: (a) Cu-Oxid-Hohlraum bei RDL3 und (b) unterschiedliche FIB-Fräsachse auf Cu RDL3.

Simulation der Jouleschen Erwärmung

Um das Ausmaß der Joule'schen Erwärmung und die Fehlerorte vorherzusagen, wurde die elektrisch-thermische Simulation für Cu RDL mit einer Breite von 10 µm durchgeführt. Wenn das Ausmaß der Wärmeansammlung in einer Cu-Leiterbahn unterschiedlich ist, kann die Fehlerschwere je nach Standort unterschiedlich sein, da der EM-Schaden nicht nur auf die Elektronenflusskraft, sondern auch auf einen Wärmegradienten zurückzuführen ist. Wie in Abbildung 8 dargestellt, wurden das tatsächliche Testdesign und die Struktur des HDFO-Fernsehgeräts und der Testplatine in einem Simulationsmodell widergespiegelt, und die effektive Wärmeleitfähigkeit jeder Struktur wurde ebenfalls angewendet. Tabelle 4 zeigt eine Versuchsplanung (DOE) basierend auf der Ofentemperatur und dem Quellenstrom. Die Ofentemperatur kann als Umgebungstemperatur betrachtet werden und es ist zu erwarten, dass die Joulesche Heizmenge mit dem Quellenstrom variiert. Die Ergebnisse der Jouleschen Erwärmungssimulation sind in Abbildung 9 dargestellt. Der Unterschied der Jouleschen Erwärmungsmenge zwischen dem Simulations- und dem experimentellen Wert betrug 1.3 bis 4.2 °C, und die Werte der beiden waren nahezu ähnlich. Außerdem war die Stelle mit der höchsten lokalen Temperatur die Mitte des Cu-RDL, wo die Metallpads verbunden sind, was gut mit den tatsächlichen Fehlerstellen nach dem EM-Test übereinstimmte. Zusammenfassend lässt sich sagen, dass die Ergebnisse der Joule-Erwärmungssimulation gut mit den tatsächlichen EM-Testergebnissen in Bezug auf die Menge der Joule-Erwärmung und die Fehlerorte übereinstimmten, was hilfreich war, um die EM-Verschlechterung von Cu RDL zu verstehen und die Fehlerorte vorherzusagen.

Abb. 8: Joulesches Erwärmungssimulationsmodell für Cu RDL mit einer Breite von 10 µm.

Tabelle 4: DOE für Joule-Erwärmungssimulation.

Abb. 9: Ergebnisse der Jouleschen Erwärmungssimulation: (a) Temperaturkontur und der Punkt mit der höchsten Temperatur unter 12.5 x 105A/cm2 und 137°C. (b) Vergleich der Jouleschen Heizmenge zwischen Experiment und Simulation.

Berechnung der aktuellen Tragfähigkeit

Zur Berechnung des maximalen Stroms unter Feldbedingungen wird häufig die Black-Gleichung verwendet, die sich auf die Zeit bis zum Ausfall bei Elektromigrationstests bezieht.

MTTF = AJ-n exp (Ea/Kt) (1)

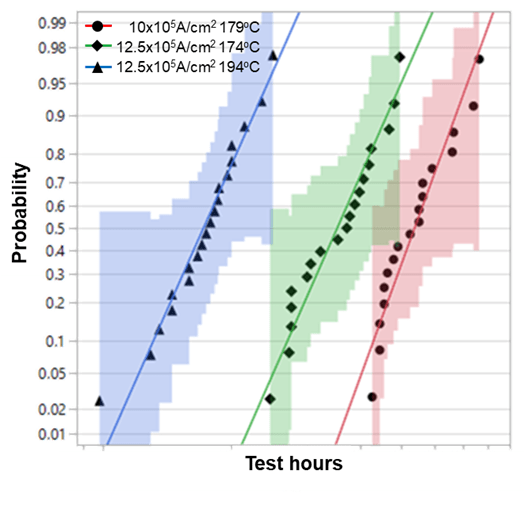

Dabei ist MTTF die mittlere Zeit bis zum Ausfall, A die empirische Konstante, J die Stromdichte, n der Stromdichteexponent und Ea ist die Aktivierungsenergie (eV), K ist die Boltzmann-Konstante (8.62×10-5 eV/K) und T ist die Temperatur (K). Zur Bestimmung der Parameter der Black-Gleichung wie A, n und Ea, sollte zunächst eine statistische Analyse durchgeführt werden. Dies ist sehr wichtig, da zur Abschätzung der aktuellen Belastbarkeit eine Extrapolation auf einen niedrigeren Ausfallprozentsatz basierend auf den Ergebnissen der statistischen Analyse verwendet wird. Zwei typische Methoden zur Beschreibung der EM-Fehlerverteilung sind Weibull- und Lognormal-Diagramme. Bei der Analyse des Ausfalls von Metallleitungen und Durchkontaktierungen wird die logarithmische Normalverteilung bevorzugt, während das Weibull-Modell normalerweise verwendet wird, wenn die Teststruktur viele unabhängige Elemente aufweist, die den Ausfall verursachen können, wie z. B. eine Beule und BGA-Kugel-Elektromigration. [6] Da die Wahl des passenden Modells bei der Schätzung des maximalen Stroms in einem Anwendungsfall von entscheidender Bedeutung sein kann, wurde auch eine Studie zum Verteilungsmodell bei der Elektromigration durchgeführt [7]. In dieser Studie wurde eine logarithmische Normalverteilung als Anpassungsmodell ausgewählt und das logarithmische Normalverteilungsdiagramm der 10 µm breiten Cu-RDL ist in Abbildung 10 dargestellt.

Die maximale Strombelastbarkeit wurde unter der Annahme berechnet, dass der Fehlermodus zwischen diesem Test und dem Anwendungsfall derselbe ist und die Black-Gleichung sowohl für beschleunigte Test- als auch für Feldbedingungen gilt. Die maximale aktuelle Kapazität im Anwendungsfall wurde mithilfe von Gleichung 2 geschätzt. In diesem Fall wurde die Ausfallrate mit 0.1 % angenommen und der Wert von 3.09 stammt aus dem Z-Score der Standard-Lognormalverteilung.

J = [A exp (Ea/KT – 3.09σ)/TTF]-n (2)

Dabei ist T die Temperatur der Nutzungsbedingungen und TTF die erwartete Lebensdauer im Anwendungsfall. Für 10 µm breites Cu RDL wurden Ea und n zu 0.74 bzw. 1.88 bestimmt. Im Allgemeinen werden die Werte der Aktivierungsenergie und des Stromdichteexponenten als 1 bzw. 2 bezeichnet. Darüber hinaus werden die Exponentenwerte der Stromdichte von 2 und 1 im Allgemeinen als durch Hohlraumkeimbildung bzw. Wachstum kontrolliert angesehen. In diesem EM-Test schien der Versagensmechanismus eine Mischung aus Hohlraumkeimbildung und Wachstum zu sein, und genauer gesagt schien die Hohlraumkeimbildung dominanter zu sein. Wenn der Fehlermechanismus aus bestimmten Gründen, z. B. aufgrund schwerer Testbedingungen oder unterschiedlicher Teststruktur, nicht mit dem dieser Studie übereinstimmt, kann der geschätzte Wert unterschiedlich sein. Normalerweise erhöht sich der Wert des Stromdichteexponenten (n), wenn der Überlastungszustand die EM-Verschlechterung durch Joule-Erwärmung beschleunigt.

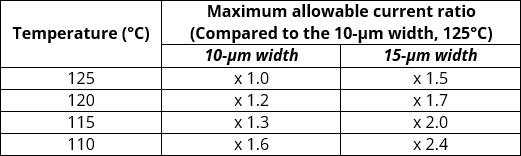

Tabelle 5 zeigt das Anstiegsverhältnis des geschätzten maximal zulässigen Stroms im Vergleich zum Wert unter Feldbedingungen, der einer Lebensdauer von 100,000 Stunden, einem Arbeitszyklus von 100 % und einer Ausfallrate von 0.1 % entspricht. Der Referenzwert für den Vergleich ist die 10-µm-Breite bei 125 °C, die auf 1 eingestellt ist. Wenn die Betriebstemperatur von 125 °C auf 110 °C gesenkt wird, erhöht sich die geschätzte Stromkapazität um 1.6 bzw. 2.4 für 10- und 15 °C 2 µm Breite. Die Ausfallkriterien wirken sich auf den Wert des maximal zulässigen Stroms aus. Daher ist es wichtig, die maximale Stromkapazität für ein Design auszuwählen. Wie Gleichung (XNUMX) zeigt, steigt der maximale Strom exponentiell an – nicht proportional zur Betriebstemperatur. Wenn dieser Stromschätzwert für das Leiterbahndesign verwendet wird, sollte er auch beim RDL-Sicherungsstrom berücksichtigt werden, da es einen Schnittpunkt zwischen dem berechneten maximal zulässigen Strom und dem tatsächlichen Sicherungsstrom gibt.

Abb. 10: Lognormalverteilung für die Darstellung der Ausfallwahrscheinlichkeit von Cu RDL mit einer Breite von 10 µm.

Tabelle 5: Das maximal zulässige Stromverhältnis (mA) bei verschiedenen Feldbedingungen. Der Wert der 10-µm-Breite bei 125 °C ist auf 1 eingestellt.

Schlussfolgerungen

In dieser Studie wurde über das Elektromigrationsverhalten und den Fehlermodus von Feinlinien-Cu-RDL für hochdichte Fan-out-Pakete berichtet. Die getesteten Cu-RDL-Breiten betrugen 2 und 10 µm, und der Widerstandsanstieg aufgrund der Verschlechterung durch Elektromigration war für jede Testbedingung unterschiedlich. Im Fall von Cu RDL mit einer Breite von 10 µm gab es zwei Stufen, die ein unterschiedliches Widerstandsänderungsverhalten zeigten. Im ersten Schritt nahm der Widerstand stetig zu und es wurde erwartet, dass die Bildung und das Wachstum von Hohlräumen das hauptsächliche Phänomen im ersten Schritt waren. Der zweite Schritt ist ein Abschnitt, in dem der Widerstand schnell zunahm. Dieses Stadium wurde nur im Fall des Cu RDL mit einer Breite von 10 µm gezeigt, der eine Delaminierung zwischen Cu RDL und PI aufwies, die sich von der RDL mit einer Breite von 2 µm unterschied, die bei niedriger Temperatur getestet wurde und nur Cu-Oxid und Hohlräume aufwies. Daher wurde der Schluss gezogen, dass diese Delaminierung aufgrund des Hohlraumwachstums ein wesentlicher Faktor ist, der sich auf den Widerstandsanstieg im zweiten Schritt auswirkt.

Der beobachtete Fehlermodus nach der Elektromigration war eine Verringerung der Cu-Fläche aufgrund von Cu-Oxidation und der Entstehung/Wachstum von Hohlräumen. Da auch die Cu-Migration in PI beobachtet wurde, schien sie aufgrund des Elektronenflusses und/oder des Wärmegradienten beschleunigt zu werden. Da im Cu-RDL-EM-Test ein thermischer Abbau von PI berücksichtigt werden sollte, wurde eine elektrisch-thermische Simulation durchgeführt, um die Schwachstelle vorherzusagen, die leicht beschädigt werden kann, und die Ergebnisse stimmten gut mit den tatsächlichen Testergebnissen überein. Darüber hinaus entsprach die durch Simulation ermittelte Joule-Erwärmungsmenge nahezu den tatsächlichen experimentellen Werten.

Basierend auf den 10 µm breiten Cu-RDL-EM-Ergebnissen wurde die Black-Gleichung vervollständigt, sodass die maximale Strombelastbarkeit berechnet werden kann. Die logarithmische Normalverteilung wurde für die statistische Analyse verwendet, wobei der berechnete Wert von Ea und die Stromdichteexponenten 0.74 bzw. 1.88 betrugen. Der unter Feldbedingungen geschätzte maximale Strom kann beim Entwurf des RDL nützlich sein, es gibt jedoch einige Überlegungen, wie z. B. den tatsächlichen Sicherungsstromwert und die Abhängigkeit von Ea und dem Stromdichteexponenten vom Fehlermodus und den Testbedingungen.

Wissen

Diese Forschung wurde vom Amkor Technology Global R&D Center unterstützt. Die Autoren möchten dem R&D Process/Material Research-Team für die Vorbereitung des High-Density-Fanout-TV danken. Vielen Dank auch an die Kollegen des Forschungs- und Entwicklungslabors, die bei der Vorbereitung des Prüflings und der Fehleranalyse mitgewirkt haben.

Bibliographie

- S. Jin, W. Do, J. Jeong, H. Cha, Y. Jeong und J. Khim, „Substrate Silicon Wafer Integrated Fan-out Technology (S-SWIFT) Packaging with Fine Pitch Embedded Trace RDL“, 2022 IEEE 72 Electronic Components and Technology Conference (ECTC), 2022, S. 1355-1361, doi: 10.1109/ECTC51906.2022.00218.

- H. Kudo et al., „Demonstration of high Electromigration Resistance of Enhanced Sub-2 Micron-Scale Cu Redistribution Layer for Advanced Fine-Pitch Packaging“, 2017 IEEE CPMT Symposium Japan (ICSJ), 2017, S. 5-8, doi : 10.1109/ICSJ.2017.8240055.

- C.-L. Liang, Y.-S. Lin, C.-L. Kao, D. Tarng et al., „Electromigration Reliability of Advanced High-density Fan-out Packaging with Fine-pitch 2μm/2μm L/S Cu Redistribution Line“, IEEE Transactions on Components Packaging and Manufacturing Technology, S. 1438-1445 , 2020.

- M. Rovitto, „Electromigration Reliability Issue in Interconnects for Three-Dimensional Integration Technologies“, unveröffentlicht.

- M. Hauschildt et al., „Electromigration Early Failure Void Nukleation and Growth Phänomens in Cu and Cu(Mn) Interconnects“, 2013 IEEE International Reliability Physics Symposium (IRPS), Monterey, CA, USA, 2013, S. 2C.1.1- 2C.1.6, doi: 10.1109/IRPS.2013.6531951.

- JEP154, „Richtlinie zur Charakterisierung der Löthöcker-Elektromigration unter konstanter Strom- und Temperaturbelastung“, JEDEC, 2008.

- A. Basavalingappa, JM Passage, MY Shen und JR Lloyd, „Electromigration: Lognormal versus Weibull distribution“, 2017 IEEE International Integrated Reliability Workshop (IIRW), South Lake Tahoe, CA, USA, 2017, S. 1-4, doi: 10.1109/IIRW.2017.8361224.

- SEO-gestützte Content- und PR-Distribution. Holen Sie sich noch heute Verstärkung.

- PlatoData.Network Vertikale generative KI. Motiviere dich selbst. Hier zugreifen.

- PlatoAiStream. Web3-Intelligenz. Wissen verstärkt. Hier zugreifen.

- PlatoESG. Kohlenstoff, CleanTech, Energie, Umwelt, Solar, Abfallwirtschaft. Hier zugreifen.

- PlatoHealth. Informationen zu Biotechnologie und klinischen Studien. Hier zugreifen.

- Quelle: https://semiengineering.com/electromigration-performance-of-fine-line-cu-redistribution-layer-rdl-for-hdfo-packaging/

- :hast

- :Ist

- :nicht

- :Wo

- $UP

- 000

- 09

- 1

- 1.3

- 10

- 100

- 12

- 173

- 179

- 20

- 2008

- 2013

- 2017

- 2020

- 2022

- 212

- 521

- 7

- 8

- 820

- 9

- a

- oben

- plötzlich

- beschleunigt

- beschleunigt

- Angesammelt

- Anhäufung

- Handlung

- Aktivierung

- präsentieren

- Zusatz

- advanced

- beeinflussen

- betroffen

- Nach der

- aggressiv

- AL

- Alle

- erlaubt

- fast

- entlang

- ebenfalls

- Raumbeduftung

- unter

- Betrag

- an

- Analyse

- Analyse

- und

- erschienen

- Anwendung

- angewandt

- SIND

- Bereich

- Bereiche

- Feld

- AS

- Versammlung

- angenommen

- Annahmen

- At

- Autoren

- Achse

- b

- Ball

- Barriere

- basierend

- BE

- Strahl

- weil

- war

- Bevor

- Verhalten

- Besser

- zwischen

- Schwarz

- Tafel

- Körper

- beide

- Boden

- Grenzen

- aber

- by

- CA

- Berechnen

- berechnet

- Berechnung

- Berechnung

- kam

- CAN

- Kapazität

- durchgeführt

- Tragen

- Häuser

- Verursachen

- Center

- sicher

- Übernehmen

- Merkmal

- Chart

- geprüft

- Chip

- Pommes frites

- Wahl

- Kopien

- verglichen

- Vergleich

- Abgeschlossene Verkäufe

- Komponenten

- geschlossen

- Zustand

- Bedingungen

- Leiten

- durchgeführt

- Leitfähigkeit

- Dirigent

- Konferenz

- BESTÄTIGT

- Sie

- Verbindung

- Überlegungen

- betrachtet

- konstante

- weiter

- Kontinuität

- kontinuierlich

- Beitrag

- Kupfer

- könnte

- bedeckt

- Abdeckung

- Kriterien

- kritischem

- Cross

- Strom

- Kurve

- Zyklus

- Organschäden

- technische Daten

- verringert

- Anforderungen

- Dichte

- Abhängigkeit

- Abhängig

- hängt

- beschreiben

- beschrieben

- Design

- entworfen

- Bestimmen

- entschlossen

- entschlossen

- Festlegung

- Entwicklung

- Geräte

- DID

- Sterben

- Unterschied

- anders

- Rundfunk

- Direkt

- Richtung

- Verteilung

- geteilt

- do

- DOE

- dominant

- Downsizing

- zwei

- im

- E & T

- EA

- jeder

- Früh

- Startup-Gründer

- leicht

- Effektiv

- elektronisch

- Elemente

- eingebettet

- aufstrebenden

- Emission

- ermutigen

- Energie

- verbesserte

- schätzen

- geschätzt

- EV

- bewerten

- Auswertung

- Sogar

- erwartet

- Experiment

- experimentell

- Experimente

- exponentiell

- Faktor

- Faktoren

- Gescheitert

- Scheitern

- Merkmal

- wenige

- Feld

- Abbildung

- Ende

- Vorname

- passend zu

- Fluss

- Fließt

- konzentriert

- Aussichten für

- Zwingen

- Zwingen

- Ausbildung

- vier

- für

- weiter

- verschmelzen

- Allgemeines

- allgemein

- erzeugt

- erzeugt

- Generation

- gibt

- Global

- allmählich

- Gitter

- Wachstum

- Haben

- hilfreich

- GUTE

- höher

- höchste

- HTTPS

- identisch

- IEEE

- if

- Image

- Bildanalyse

- wichtig

- in

- In anderen

- Erhöhung

- hat

- Steigert

- zunehmend

- unabhängig

- angegeben

- beeinflussen

- Anfangs-

- integriert

- Integration

- Zusammenschaltung

- verbindet

- Schnittstelle

- International

- in

- eingeführt

- Problem

- IT

- Artikel

- SEINE

- Jakob

- Japan

- dank

- bekannt

- Labor

- See

- Schicht

- Lagen

- umwandeln

- geführt

- Länge

- weniger

- Niveau

- Lebensdauer

- Gefällt mir

- lin

- Line

- aus einer regionalen

- Standorte

- Standorte

- Lang

- lange Zeit

- aussehen

- sah

- Verlust

- Sneaker

- senken

- gemacht

- hauptsächlich

- Dur

- Herstellung

- viele

- Masse

- abgestimmt

- Ihres Materials

- max-width

- maximal

- bedeuten

- sinnvoll

- gemessen

- Messung

- Mechanismus

- Metall

- Methoden

- Mikroskop

- Mikroskopie

- Mitte

- Migration

- mischen

- Mobil

- Model

- Modell

- Modi

- mehr

- vor allem warme

- meist

- Bewegung

- mehrere

- Bedürfnisse

- Vernetzung

- nicht

- Anzahl

- beobachten

- beobachtet

- erhalten

- erhalten

- auftreten

- aufgetreten

- of

- OHM

- on

- EINEM

- einzige

- die

- or

- Andere

- übrig

- Gesamt-

- Paket

- Verpackung

- Papier

- Parameter

- Durchgang

- Weg

- Pfade

- Prozentsatz

- Leistung

- durchgeführt

- Phänomen

- Physik

- Säule

- Tonhöhe (Pitch)

- geplant

- Plato

- Datenintelligenz von Plato

- PlatoData

- Points

- Position

- möglich

- Potenzial

- vorhersagen

- bevorzugt

- Vorbereitung

- vorgeführt

- Wahrscheinlichkeit

- anpassen

- vorausgesetzt

- veröffentlicht

- Qualität

- ganz

- R

- F&E

- schnell

- Bewerten

- Verhältnis

- Erreichen

- Grund

- Gründe

- kürzlich

- Reduktion

- Referenz

- reflektiert

- spiegelt

- angesehen

- in Bezug auf

- bezogene

- Zuverlässigkeit

- Berichtet

- falls angefordert

- Forschungsprojekte

- Robustes Design

- Umwelt und Kunden

- beziehungsweise

- Folge

- Folge

- Die Ergebnisse

- Rise

- Ohne eine erfahrene Medienplanung zur Festlegung von Regeln und Strategien beschleunigt der programmatische Medieneinkauf einfach die Rate der verschwenderischen Ausgaben.

- gleich

- zufrieden

- Skalierbarkeit

- Scannen

- Ergebnis

- Zweite

- Abschnitt

- Gesicherte

- Samen

- schien

- wählen

- ausgewählt

- kompensieren

- mehrere

- schwer

- Schwere

- sollte

- erklären

- zeigte

- zeigt

- gezeigt

- Konzerte

- Seite

- Signal

- bedeutend

- Silizium

- ähnlich

- Simulation

- da

- Größe

- glatter

- So

- Lösung

- einige

- Sourcing

- Süd

- spezifisch

- speziell

- Stufe

- Stufen

- Standard

- statistisch

- ständig

- Schritt

- Shritte

- Lagerung

- mit Stiel

- Der Stress

- Struktur

- Strukturen

- Es wurden Studien

- Studie

- so

- ausreichend

- zusammenfassen

- Unterstützte

- Oberfläche

- Umgebung

- mutmaßlich

- Symposium

- System

- T

- Tabelle

- Team

- Technik

- Technologies

- Technologie

- AGB

- Test

- getestet

- Testen

- Tests

- als

- dank

- zur Verbesserung der Gesundheitsgerechtigkeit

- Das

- Dort.

- deswegen

- Thermal-

- Diese

- fehlen uns die Worte.

- nach drei

- dreidimensional

- Durch

- Zeit

- zu

- auch

- Top

- Spur

- Transaktionen

- Transfers

- Transportwesen

- Trend

- tv

- XNUMX

- tippe

- Typen

- typisch

- für

- verstehen

- Bereiche

- bis

- USA

- -

- Anwendungsfall

- benutzt

- nützlich

- Verwendung von

- gewöhnlich

- gültig

- Wert

- Werte

- verschiedene

- Fahrzeug

- Fahrzeuge

- Gegen

- sehr

- Anzeigen

- Stromspannung

- W

- wurde

- webp

- GUT

- waren

- wann

- während

- welche

- WHO

- weit

- mit

- .

- Worte

- Werkstatt

- würde

- X

- Zephyrnet