Інтеграція кількох різнорідних матриць у пакет має ключове значення для розширення закону Мура та підвищення продуктивності, енергоефективності та функціональності, але це також викликає значні проблеми щодо того, як керувати тепловим навантаженням.

Вдосконалена упаковка надає спосіб упакувати більше можливостей і функцій у пристрій, дедалі частіше розташовуючи різні компоненти вертикально, а не просто зменшуючи цифрову схему, щоб натиснути більше функціональних можливостей на SoC розміром з візирну сітку. Це викликає питання про те, як оптимізувати продуктивність і потужність. На одній матриці шляхи сигналу можуть бути настільки короткими, наскільки це необхідно, а підкладка ефективно розсіює тепло. Але з кількома матрицями в упаковці підкладки та діелектрики повинні бути тоншими, щоб зменшити відстань, яку мають подолати сигнали, і це обмежує розсіювання тепла.

Це може призвести до гарячих точок, які важко передбачити, особливо за різних навантажень і варіантів використання. І це може погіршитися, якщо об’єднати кілька чіпів або чіплетів із різними тепловими властивостями в один корпус.

«Кожного разу, коли ви накладаєте кілька штампів на підкладку або проміжний елемент, це складно», — каже Вік Чаудрі, старший директор із маркетингу продуктів і розвитку бізнесу Технологія Amkor. «Ми бачимо, як постачальники встановлюють не лише 3 чи 4, а 8, 10 чи 12. Як ви розподіляєте це тепло навколо?»

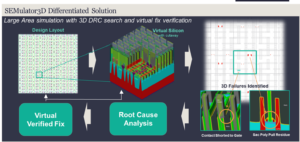

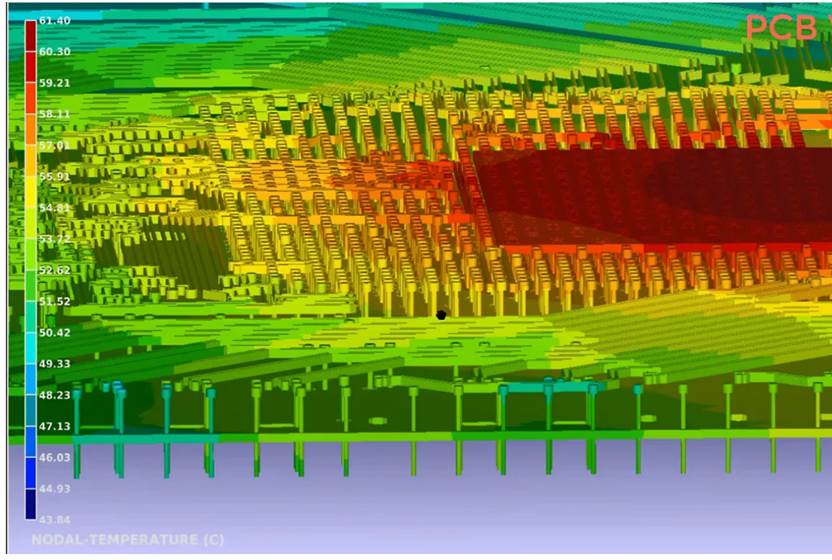

Рис. 1: Моделювання розсіювання тепла на теплових парах. Джерело: Ansys

Неоднорідна інтеграція залежить від здатності ефективно відводити тепло, гарантуючи, що щільно упаковані матриці всередині модуля підтримують прийнятну температуру для надійної роботи. Дорожня карта гетерогенної інтеграції IEEE визначає кілька областей потреби в розробці, включаючи передові методи моделювання для прогнозування теплового потоку та керування ним, нові матеріали як з високою теплопровідністю, так і з низькою електропровідністю, а також нові рішення для охолодження, які можна легко інтегрувати в складні пакети.

Теплова невідповідність

Вибір матеріалів має вирішальне значення для управління температурою в гетерогенній інтеграції. Оскільки компоненти з різними коефіцієнтами теплового розширення (КТР) нагріваються та охолоджуються, ці матеріали розширюються та стискаються з різною швидкістю. Це може викликати механічні напруги, які порушують цілісність чіпів, послаблюють зв’язки, які з’єднують їх із проміжними елементами чи іншими підкладками, і впливають на загальну функціональність пристрою.

Використання матеріалів із подібними КТР допомагає зменшити ці напруги, пом’якшуючи певний ризик передчасного виходу з ладу, а також інших ефектів, викликаних термічним впливом, таких як прискорене старіння, зниження рухливості електронів або дрейф аналогових чи оптичних сигналів.

«CTE, мабуть, є проблемою номер один для вдосконаленого пакування, і я не думаю, що хтось до кінця це зрозумів», — каже Девід Фромм, операційний директор і віце-президент з розробки компанії Promex Industries. «Ми маємо справу з КТР у тривимірному масштабі таким чином, якого ми ніколи раніше не бачили, і ці проблеми з деформацією або поломкою деталей є справді складними. Деякі компанії можуть визначити це для певного процесу, а потім змінюватимуться матеріали, розміри пристроїв і рівняння. І тоді вам доведеться розібратися знову».

Простіше кажучи, гетерогенна інтеграція вимагає фундаментального розуміння властивостей теплового розширення кожного матеріалу, що в кінцевому підсумку може сформувати надійність і продуктивність упакованого пристрою. І це лише частина проблеми. Розширене пакування потребує розуміння того, що ще є поруч із мікросхемою чи мікросхемою, як ці інші елементи використовуються, і все це потрібно змоделювати та симулювати разом, використовуючи те, що очікується як реалістичне робоче навантаження. Ця проблема значно ускладнюється, коли потреби в обчисленнях змінюються, наприклад, у центрах обробки даних, де генеративний ШІ значно збільшив обсяг даних, які потрібно обробити, що призвело до більшого використання процесорів і пам’яті.

«Завжди проводився певний рівень термічного аналізу, але його проводили наприкінці, щоб перевірити, чи нічого не вийшло з-під контролю», — каже Марк Свіннен, директор із маркетингу продуктів компанії Відповіді. «Ви могли націлити певну температуру з’єднання, і якщо вона відповідала вимогам, це було так просто. Але тепер із системами з декількома матрицями вам доведеться робити це на етапі планування RTL. Ви повинні мати певне уявлення про вихідну потужність кожного з цих чіпів, щоб два чіпи, які нагріваються в одному режимі роботи, не розташовувалися поруч один з одним або прямо один на одному . Це прирече ваш дизайн».

Повернемося до дошки для малювання

У той час як галузь бореться з різноманітними проблемами, пов’язаними з дорожньою картою гетерогенної інтеграції, управління температурою більше не залишається позаду. Він змістився ліворуч у потоці проектування через виробництво та вийшов на поле, де вбудовані монітори можуть оцінювати та коригувати все, починаючи від розподілу й закінчуючи пріоритезацією різних чіпів і чіплетів.

«Диявол криється в деталях», — каже Фромм. «Ці, здавалося б, незначні рішення щодо дизайну та інтеграції можуть мати величезний вплив на те, чи зможете ви навіть створити те, що хочете, а тим більше створити це з продуктивністю та надійністю продукту. Вибір правильних матеріалів, роздуми про стеки та роздуми про перебіг процесу — усе це критично важливо».

Це означає фундаментальний зсув у все більшій кількості дизайнів, від центрів обробки даних до споживчої електроніки та все більш автономних транспортних засобів. Оскільки різнорідні елементи упаковані разом у віялові аути зі стовпами, 2.5D, а особливо в 3D-IC конструкції, теплові шляхи повинні бути нанесені на карту дедалі детальніше. Якщо зробити це неправильно, це може призвести до пошкодження всього пакета, наповненого кількома чіпами/чіплетами, де навіть пошук джерела проблеми може бути дорогим.

«Потрібно розробити тепломеханічні обмеження, а також підкладку та технологію складання», — каже Джордж Орджі, науковий співробітник Національної програми передового виробництва упаковки CHIPS (NAPMP). «Удосконалена упаковка не допускає переробки, тому нам потрібно розробити методології проектування монолітних мікросхем для вдосконаленої упаковки».

Складність, притаманна гетерогенно інтегрованим системам, вимагає мультидисциплінарного підходу до проектування. Це складна річ, і спроби змусити цей підхід працювати не є новими, і вони зазнали невдачі перед обличчям планарного масштабування. Девід Фрід, віце-президент компанії Лам Дослідження, сказав під час нещодавньої панельної дискусії, що IBM спробувала тривимірну гетерогенну інтеграцію 3 років тому, коли він був там. «Ми думали, що зможемо об’єднати багато компонентів процесу», — сказав він. «Однак деякі з найбільших проблем стосувалися дизайну та EDA, розділення, яку технологію використовувати, як сегментувати різні компоненти системи на різних чіпах, а потім повертатися та повторно інтегрувати їх. Щоб це працювало, має бути розроблений дизайн і оптимізація дизайну».

Що змінилося з того часу, так це те, що в індустрії чіпів вичерпалися варіанти. Розробляти мікросхеми на найсучасніших вузлах стає надто дорого, і надто обмежено розміром прицільної сітки. Але це все одно важка робота.

Щоб полегшити навантаження на дизайнерів, синергетичні методи, що включають передові матеріалознавчі засоби та засоби автоматизованого проектування, стають все більш вирішальними, особливо коли конфігурації мікросхем стають складнішими, а інтегрована функціональність зростає. «Це те, над чим нам ще потрібно попрацювати, — додає Свіннен з Ansys. «Як вирішити цю проблему таким чином, щоб не вимагати від кожного дизайнера бути експертом у теплових, електромагнітних перешкодах і механіках? Нереалістично очікувати цього від нашої дизайнерської спільноти».

З цими обмеженнями виникає необхідність інновацій у кількох ключових аспектах процесу проектування. Визнаючи багатогранну природу генерації тепла в щільно інтегрованих мікросхемах, вкрай важливо розглядати не тільки стаціонарні, але й перехідні термічні події, які в основному залежать від варіантів використання або робочих навантажень. Дорожня карта гетерогенної інтеграції включає такі стратегії, як 3D-матеріали теплового інтерфейсу та розподільники тепла, що відповідають CTE, щоб забезпечити рівномірний розподіл тепла.

«З кількома матрицями у вас є кілька джерел теплових ефектів, численні механічні градієнти та температурні градієнти», — каже Мануель Мота, старший менеджер із маркетингу продуктів у Синопсис. «Усе це має бути розглянуте на етапі проектування».

Інтеграція теплових міркувань у процес проектування є вимогою для практичної реалізації будь-якого складного напівпровідникового пристрою. Йдеться не лише про визначення потрібних матеріалів або компонентів. Це також передбачає, як усі вони працюватимуть колективно на полі.

Оскільки інженери зменшують форм-фактор електронних пристроїв, одночасно збільшуючи їх продуктивність, теплова оболонка значно звужується. Комплексне керування тепловими профілями в різних робочих станах із застосуванням найновіших матеріалів розподільника тепла та термоінтерфейсу стає важливим для підтримки цілісності та продуктивності пристрою протягом його запланованого життєвого циклу.

«Тепло — це обмеження номер один для щільності інтеграції», — каже Свіннен. «Легко складати фішки. Ви можете виготовити його та спроектувати, але він ніколи не працюватиме, тому що стане занадто гарячим. Таким чином, теплова система стала центральною частиною турботи кожного розробника мікросхем 3D-IC».

Вирішення теплової проблеми в гетерогенній інтеграції вимагає об’єднання різних матеріалів, таких як напівпровідники з нижчими КТР, як-от кремній, з металами, як-от мідь або алюміній, для ефективного розсіювання тепла. На жаль, таке поєднання матеріалів часто призводить до викривлення, тріщин, розриву припою та виходу пристроїв з ладу раніше очікуваного. Для подолання цих проблем потрібні нові матеріали, які мають сумісні властивості.

«Ці матеріали підкладки, ймовірно, розвиватимуться повільніше, ніж матеріали інтерфейсу, адгезиви, епоксидні смоли тощо», — каже Фромм. «Це зводиться до умов процесу та того, як ви ними керуєте. Де ми можемо бути кращими на стороні обробки, це працювати з виробниками клею, щоб зрозуміти зміни температури, а потім на рівні проектування, щоб зрозуміти, як усі ці стоси можуть розвиватися, враховуючи ці зміни температури».

Матеріальні інновації

Термічні проблеми виходять далеко за межі просто роботи чіпа. Тепло також є проблемою на стороні виробництва. Мікросхеми в розширеному корпусі мають витримати складання та виробництво, де деякі з тих самих проблем з CTE можуть стати проблематичними.

Розглянемо, наприклад, колективну матрицю до пластини (CoD2W), яка використовує термокомпресійне з’єднання для прикріплення матриці до пластини. «У процесі CoD2W бувають ситуації, коли різні матриці надходять з різних джерел і можуть мати різну висоту або товщину», — говорить Рама Пулігадда, виконавчий директор відділу досліджень і розробок передових технологій. Пивоварна наука. «Коли ви заповнюєте носій цими матрицями, дуже важко знати, чи всі матриці контактуватимуть з мішенню під час з’єднання. Механічні властивості клею для кріплення матриці розроблені таким чином, щоб більша матриця могла злегка вставлятися під час склеювання, що забезпечує хороший контакт усіх матриць із цільовою пластиною».

Це породжує різні питання. «Проблеми для наших матеріалів включають температурні обмеження різних матриць», — сказав Пулігадда. «Ми повинні гарантувати, що температури, які використовуються для склеювання матеріалів, не перевищують температурні обмеження будь-якого з мікросхем, які інтегруються в пакет. Крім того, можуть бути деякі наступні процеси, такі як формування шару перерозподілу або формування. Наші матеріали мають витримувати ці процеси. Вони повинні витримувати хімічні речовини, з якими вони контактують протягом усього процесу пакування. Механічні напруги в упаковці створюють додаткові проблеми для склеювання матеріалів».

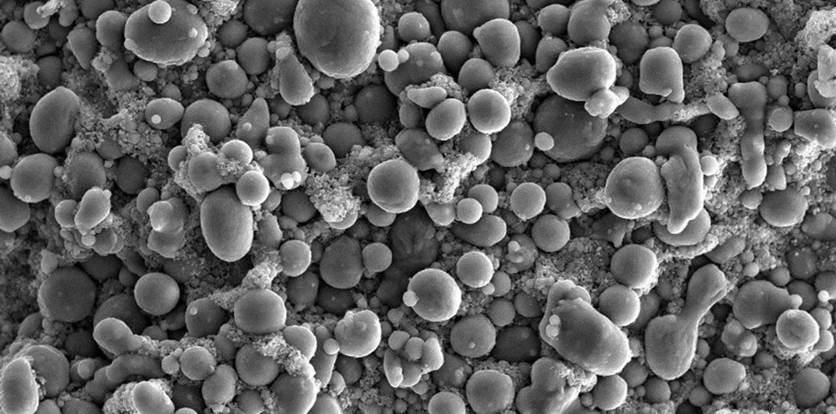

Низка матеріалів у розробці забезпечує чудову теплопровідність, а також електричну ізоляцію. Ці нещодавно розроблені термоінтерфейсні матеріали (TIM) забезпечують ефективні шляхи теплопровідності між мікросхемою та її охолоджувачем, не впливаючи на продуктивність мікросхеми. TIM не тільки мають покращену теплопровідність, але й задовольняють найменші відхилення, спричинені нерівномірним виділенням тепла на поверхні чіпа.

«Керування тепловим режимом потребуватиме нових теплових матеріалів, а також нових топологій схем, які використовують передові підкладки та гетерогенну інтеграцію», — каже Орджі. «Оскільки мікросхеми розташовані дуже близько одна до одної, здатність поширювати надлишок тепла дуже обмежена».

Малюнок 2: Детальний вигляд полімерного термоінтерфейсу, насиченого частинками. Джерело: Амкор

В ідеалі ці нові матеріали демонструватимуть міцні ковалентні зв’язки та збалансовані аніонно-катіонні маси, схожі на нескладну атомну структуру алмазу. Визнані матеріали в цій категорії включають алмаз, а також такі сполуки, як оксид берилію, нітрид алюмінію, нітрид бору та, певною мірою, нітрид кремнію. Незважаючи на їх здатність до теплопровідності, ці матеріали створюють проблеми у виробництві через самі зв’язки, які забезпечують їхню міцність, що вимагає, наприклад, високотемпературних процесів спікання для досягнення бажаної щільності. Винятком є алмаз, який не піддається спіканню.

Один із підходів до використання переваг цих матеріалів, незважаючи на труднощі їх обробки, включає використання композитів. Наприклад, введення нітриду алюмінію в епоксидний композит частково дає переваги термічної обробки, хоча це не буде відповідати рівням провідності твердої керамічної копії. Таке поєднання властивостей матеріалів має вирішальне значення для упаковки електроніки, де бажано мати чудовий електричний провідник, який відводить достатньо тепла від ядер чіпа, щоб запобігти погіршенню якості сигналу.

Алмаз, який славиться своєю надзвичайною твердістю, є зразковим теплопровідником і ізолятором. Полімерні матеріали, як-от тефлон (політетрафторетилен або PTFE), хоч і менш провідні, ніж кераміка чи алмаз, все ж перевершують багато пластиків у своїй здатності проводити тепло та забезпечувати надійну електроізоляцію. ПТФЕ достатньо ефективний, щоб використовувати його в якості матеріалів для покриття теплоінтенсивних застосувань, таких як посуд.

Скло, порцеляна та інша щільна кераміка мають ці ізоляційні та теплопровідні властивості. Вони створюють практичні рішення, особливо в тих випадках, коли також потрібен чудовий електричний ізолятор для управління теплом. Нітрид алюмінію (AlN) використовується як ізолятор у напівпровідникових пристроях, заповнюючи проміжок між матрицями та компонентами теплопередачі. Незважаючи на те, що він не має такої теплопровідності, як оксид берилію, AlN пропонує безпечнішу та економічнішу альтернативу. Крім того, AlN перевершує більш стандартні ізолятори, такі як слюда, поліімід і глинозем, щодо управління температурою.

Синтетичний сапфір також заслуговує на увагу завдяки своїй доступності та пластичності в різних формах, що робить його ще одним цінним гравцем у сфері упаковки напівпровідників. Кожен із цих матеріалів має унікальні переваги в дизайні упаковок, де контроль тепла без погіршення роботи електроніки є першорядним.

У той час як передові матеріали, такі як алмаз і нітрид алюмінію, є провідними у вирішенні теплових проблем у напівпровідникових пристроях, не всі рішення потребують екзотичних або жорстких компонентів. Термопасти та адгезиви служать сполучною тканиною в електронних упаковках, заповнюючи невеликі щілини або нерівності поверхні та сприяючи теплообміну між компонентами з різною топографією. Їхня здатність адаптуватися до поверхонь забезпечує важливе доповнення до більш надійних рішень для керування температурою, формуючи комплексний підхід до розсіювання тепла. Зосереджуючись на вдосконаленні цих матеріалів, дослідники прагнуть покращити їх властивості теплопровідності, зробивши їх більш ефективними партнерами в парадигмі управління теплом.

«Термопасти та термоклеї є теплопровідними, — додає Фромм, — але порівняно з такими матеріалами, як звичайна кераміка, які є теплопровідними, вони є жахливими провідниками в десять разів. Ці матеріали не дуже хороші, і тому є фізичні та хімічні причини. Там багато чого можна досягти, і в цьому просторі відбувається багато роботи».

Забігаючи вперед

У міру того як нові матеріали прокладають шлях до теплового полегшення, нові інноваційні методи охолодження також знаходяться в стадії розробки. Кремнієві мікроканали, які є мікрошляхами, вигравіруваними на підкладках, можуть направляти теплоносії безпосередньо до серця гарячих точок. Цей метод прямого охолодження перевершує традиційні радіатори, але створює труднощі щодо дизайну, складання та надійності.

Подібним чином розробка замкнутих систем рідинного охолодження може дозволити компонентам залишатися прохолодними без обмежень, що накладаються методами повітряного потоку. Ці системи пропонують більш низьку робочу температуру без загрози термічного дроселювання, але необхідно провести багато досліджень щодо проектування та керування процесами систем рідинного охолодження.

Інший варіант полягає в тому, щоб просто перевернути структуру багатошарових кристалів, щоб замість того, щоб пам’ять розміщувати поверх логіки, логіка розміщується поверх пам’яті з радіатором зверху. Winbond, наприклад, запропонував це завдяки своїй технології налаштованих елементів надпропускної здатності (CUBE), високопродуктивного підходу, який укладає верхній кристал SoC безпосередньо в пам’ять, яка потім прикріплюється до підкладки за допомогою наскрізних кремнієвих отворів. Підхід, за словами К. С. Ліна, керівника відділу маркетингу в Winbond, споживає менше енергії, що, у свою чергу, зменшує тепло. Крім того, це дозволяє відводити тепло безпосередньо, а не направляти його через якийсь лабіринт різнорідних компонентів.

Іншим варіантом є використання керування температурою в реальному часі за допомогою ШІ. Алгоритми тепер можуть контролювати температуру в різних місцях на кристалі, динамічно спрямовуючи ресурси охолодження, забезпечуючи оптимальну продуктивність без перетину теплової червоної лінії. ProteanTecs, наприклад, щойно випустила рішення, спрямоване на центр обробки даних, яке, за його словами, може знизити енергоспоживання серверів шляхом зменшення кількості захисних смуг, необхідних для захисту чіпів від перегріву. Цей підхід ґрунтується на моніторингу змін із мікросхеми та наданні коригувань за потреби.

Synopsys і Siemens EDA також мають рішення для моніторингу різної активності та змін температури за допомогою внутрішніх датчиків. Можливість отримувати показання зсередини упаковки за допомогою телеметрії стає дедалі важливішим компонентом управління теплом.

«Ви маєте механічну конструкцію чіпів на чіпах і проміжних елементів із тисячами чи мільйонами мікровиступів, і всі вони розширюються та стискаються, коли чіп нагрівається», — додає Свіннен. «Залежно від вашої теплової карти, ваша цілісність живлення повинна буде адаптуватися до локального температурного профілю в режимі реального часу. Ви можете розрахувати, яку потужність видає чіп, але залежить від того, до якої температури він нагрівається. Чи сидить на холодній тарілці, чи сидить на сонці в Сахарі? Той самий чіп і одна й та сама діяльність можуть призвести до дуже різних температур залежно від середовища».

Крім того, дослідження матеріалів із фазовою зміною, які поглинають тепло, змінюючи свій стан, обіцяють пасивне, але потужне регулювання температури. Більше того, дослідження біологічних систем охолодження, які намагаються імітувати реакцію людського тіла на тепло, передвіщають майбутнє, де наші пристрої зможуть розсіювати тепло так само інтуїтивно, як ми потіємо.

Висновок

Оскільки напівпровідникова промисловість продовжує розширювати межі продуктивності та інтеграції, управління температурою в передовій упаковці залишається проблемою. З одного боку спектру виникають зростаючі теплові складності, оскільки компанії прагнуть до більш щільно упакованих багатокристальних модулів. Навпаки, досягнення в матеріалознавстві та інноваційні технології охолодження прагнуть зменшити результуючу температурну напругу. Обидва вони потрібні для вирішення складних термічних проблем, але попереду ще багато роботи, щоб вирішити це послідовним і передбачуваним способом.

— Ед Сперлінг зробив внесок у цей звіт.

Пов'язане читання

Управління термічною напругою в мікросхемах

Неоднорідна інтеграція та збільшення щільності в просунутих вузлах створюють деякі складні та складні проблеми для виробництва та упаковки IC.

- Розповсюдження контенту та PR на основі SEO. Отримайте посилення сьогодні.

- PlatoData.Network Vertical Generative Ai. Додайте собі сили. Доступ тут.

- PlatoAiStream. Web3 Intelligence. Розширення знань. Доступ тут.

- ПлатонЕСГ. вуглець, CleanTech, Енергія, Навколишнє середовище, Сонячна, Поводження з відходами. Доступ тут.

- PlatoHealth. Розвідка про біотехнології та клінічні випробування. Доступ тут.

- джерело: https://semiengineering.com/navigating-heat-in-advanced-packaging/

- : має

- :є

- : ні

- :де

- $UP

- 1

- 10

- 12

- 25

- 3d

- 8

- a

- здатність

- Здатний

- МЕНЮ

- прискорений

- прийнятний

- За

- Achieve

- досягнутий

- через

- діяльність

- пристосовувати

- додавати

- доповнення

- Додатковий

- Додатково

- адреса

- адресований

- Додає

- Клеї

- регулювати

- коректування

- просунутий

- Передові матеріали

- досягнення

- Переваги

- впливати

- знову

- Старіння

- назад

- попереду

- AI

- мета

- спрямований

- AIR

- подібний

- алгоритми

- ВСІ

- полегшувати

- дозволяти

- дозволяє

- ALN

- по

- Також

- альтернатива

- хоча

- завжди

- кількість

- an

- аналіз

- та

- Інший

- будь-який

- застосування

- підхід

- ЕСТЬ

- області

- навколо

- AS

- аспекти

- збірка

- оцінити

- At

- атомний

- приєднувати

- Спроби

- увагу

- автономний

- автономні транспортні засоби

- геть

- назад

- Збалансований

- заснований

- BE

- оскільки

- ставати

- стає

- становлення

- було

- перед тим

- буття

- Переваги

- Краще

- між

- За

- найбільший

- Blend

- Bonds

- обидва

- Межі

- Розрив

- мостинг

- Приносить

- будувати

- тягар

- бізнес

- розвиток бізнесу

- але

- by

- обчислювати

- CAN

- можливості

- захвати

- випадків

- Категорія

- догоджати

- Викликати

- знаменитий

- Центр

- Центри

- центральний

- певний

- виклик

- проблеми

- складні

- зміна

- змінилися

- Зміни

- заміна

- перевірка

- хімічний

- хімікалії

- чіп

- Чіпси

- вибір

- Вибираючи

- близько

- холодний

- Collective

- колективно

- Приходити

- приходить

- співтовариство

- Компанії

- порівняний

- сумісний

- Доповнення

- комплекс

- складності

- складність

- поступливий

- складний

- компонент

- Компоненти

- всеосяжний

- компроміс

- обчислення

- Занепокоєння

- Турбота

- Умови

- Проводити

- провідність

- диригент

- З'єднуватися

- міркування

- беручи до уваги

- послідовний

- обмеження

- будівництво

- споживач

- Побутова електроніка

- контакт

- триває

- контракт

- внесок

- управління

- воркувати

- Прохолодно

- Мідь

- Корпоративний

- рентабельним

- дорого

- може

- копія

- КОЛАНТЕНТ

- створення

- критичний

- перехід

- вирішальне значення

- налаштувати

- пошкодження

- дані

- Центр обробки даних

- центрів обробки даних

- Девід

- справу

- рішення

- запити

- щільний

- Щільність

- Залежно

- залежить

- дизайн

- процес проектування

- призначений

- Дизайнерка

- Дизайнери

- конструкцій

- бажаний

- Незважаючи на

- деталь

- докладно

- деталі

- розвивати

- розробка

- розвитку

- пристрій

- прилади

- диявол

- ромб

- Померти

- різний

- важкий

- цифровий

- прямий

- керівництво

- безпосередньо

- Директор

- обговорення

- відстань

- поширювати

- розподіл

- do

- робить

- Ні

- зроблений

- Не знаю

- загибель

- вниз

- малювання

- малює

- управляти

- два

- під час

- динамічно

- кожен

- Раніше

- легко

- ed

- Ефективний

- фактично

- ефекти

- ефективність

- ефективний

- Electronic

- електроніка

- елементи

- ще

- вбудований

- з'являтися

- працевлаштований

- дозволяє

- кінець

- інженерії

- Машинобудування

- Інженери

- підвищувати

- підвищення

- досить

- забезпечувати

- забезпечення

- Весь

- конверт

- особливо

- істотний

- Навіть

- Події

- Кожен

- все

- еволюціонувати

- приклад

- перевищувати

- відмінно

- виняток

- надлишок

- виконавчий

- Виконавчий директор

- проявляти

- Екзотичний

- Розширювати

- розширення

- очікувати

- очікуваний

- дорогий

- експерт

- дослідження

- продовжити

- розширення

- ступінь

- екстремальний

- Face

- сприяння

- фактор

- не вдалося

- відсутності

- Провал

- далеко

- риси

- поле

- Фіга

- Рисунок

- розібрався

- заповнений

- наповнення

- виявлення

- потік

- Сфокусувати

- для

- передній край

- форма

- освіта

- форми

- вперед

- знайдений

- від

- повністю

- функція

- функціональність

- Функції

- фундаментальний

- майбутнє

- розрив

- прогалини

- покоління

- генеративний

- Генеративний ШІ

- Джордж

- отримати

- даний

- Go

- буде

- добре

- є

- градієнти

- рука

- Обробка

- Відбувається

- Жорсткий

- Запрягання

- Мати

- he

- Серце

- висоти

- допомагає

- Високий

- висока продуктивність

- вище

- петлі

- ГАРЯЧА

- Як

- How To

- HTTPS

- людина

- i

- IBM

- ідея

- ідентифікує

- ідентифікує

- if

- Impact

- імператив

- важливо

- накладений

- поліпшений

- поліпшення

- in

- включати

- includes

- У тому числі

- включення

- збільшений

- зростаючий

- все більше і більше

- промисловість

- притаманне

- інновація

- інноваційний

- всередині

- екземпляр

- замість

- інтегрований

- Інтеграція

- інтеграція

- цілісність

- призначених

- інтерфейс

- втручання

- втручається

- внутрішній

- в

- складний

- за участю

- питання

- питання

- IT

- ЙОГО

- сам

- JPG

- просто

- ключ

- Знати

- лабіринт

- в значній мірі

- останній

- закон

- шар

- вести

- Веде за собою

- залишити

- LEND

- менше

- рівень

- рівні

- використання

- Життєвий цикл

- підйомний

- як

- обмеження

- недоліки

- обмеженою

- рамки

- лін

- Лінія

- Рідина

- загрузка

- місцевий

- місць

- логіка

- довше

- серія

- низький

- знизити

- made

- підтримувати

- зробити

- Робить

- управляти

- управління

- менеджер

- управління

- Виробники

- виробництво

- багато

- карта

- Маркетинг

- маси

- матч

- матеріал

- Матеріали

- макс-ширина

- Може..

- механічний

- пам'яті

- пам'ять

- Метали

- метод

- методології

- методика

- Слюда

- може бути

- мільйони

- незначний

- хвилин

- пом’якшення

- змішувати

- мобільність

- режим

- моделювання

- Модулі

- Модулі

- монітор

- моніторинг

- монітори

- Монолітний

- більше

- найбільш

- багато

- мультидисциплінарний

- множинний

- повинен

- National

- природа

- навігація

- необхідності

- Необхідність

- необхідний

- потреби

- ніколи

- Нові

- нещодавно

- наступний

- немає

- вузли

- нічого

- роман

- зараз

- номер

- of

- пропонувати

- Пропозиції

- часто

- on

- ONE

- тільки

- операція

- оперативний

- протилежний

- оптимізація

- Оптимізувати

- оптимальний

- варіант

- Опції

- or

- Інше

- наші

- з

- вихід

- над

- загальний

- Подолати

- Pack

- пакет

- упаковані

- пакети

- упаковка

- упакований

- панель

- дискусія

- парадигма

- Першорядний

- частина

- особливо

- партнери

- частини

- пасивний

- стежки

- шляхів

- прокладати

- продуктивність

- фаза

- фізичний

- частина

- стовпи

- основний

- місце

- розміщений

- пластики

- plato

- Інформація про дані Платона

- PlatoData

- гравець

- полімер

- сильнодіючий

- влада

- Харчування

- Практичний

- передбачати

- Передбачуваний

- Передчасний

- подарунки

- президент

- запобігати

- пріоритетів

- ймовірно

- Проблема

- процес

- оброблена

- процеси

- обробка

- процесори

- Product

- профіль

- Профілі

- програма

- обіцянку

- обіцяє

- властивості

- захист

- забезпечувати

- забезпечує

- забезпечення

- Штовхати

- put

- Поклавши

- R & D

- піднімається

- залучення

- пандус

- діапазон

- ставки

- швидше

- реальний

- реального часу

- реалістичний

- реалізація

- насправді

- Причини

- останній

- визнаний

- визнаючи

- червоний

- зменшити

- Знижений

- знижує

- зниження

- про

- Регулювання

- надійність

- надійний

- допомога

- залишається

- видаляти

- Вилучено

- звітом

- представляє

- вимагати

- вимагається

- вимога

- Вимагається

- дослідження

- Дослідники

- рішення

- ресурси

- відповідь

- результуючий

- в результаті

- зворотний

- право

- жорсткий

- Піднімається

- Risk

- Дорожня карта

- Прокат

- Маршрут

- прогін

- s

- безпечніше

- Зазначений

- то ж

- говорить

- шкала

- Масштабування

- схема

- НАУКИ

- вчений

- плавно

- бачачи

- бачив

- сегмент

- напівпровідник

- Напівпровідникові прилади

- старший

- датчиків

- служити

- сервери

- кілька

- Форма

- Поділитись

- зсув

- зміщений

- Короткий

- сторона

- Сіменс

- Сигнал

- сигнали

- значний

- істотно

- Кремній

- аналогічний

- простий

- просто

- з

- один

- Сидячий

- ситуацій

- Розмір

- розміри

- Повільно

- невеликий

- So

- solid

- рішення

- Рішення

- ВИРІШИТИ

- деякі

- що в сім'ї щось

- Source

- Джерела

- Простір

- спектр

- поширення

- стек

- укладені

- укладання

- Стеки

- Стажування

- standard

- стенди

- стан

- Штати

- залишатися

- Як і раніше

- стратегії

- сила

- стрес

- прагнути

- сильний

- структура

- наступні

- такі

- Sun

- чудовий

- поверхню

- перевершувати

- перевершує

- виживати

- синергетичний

- система

- Systems

- вирішення проблем

- Мета

- методи

- Технології

- Технологія

- десять

- жахливий

- ніж

- Що

- Команда

- Джерело

- їх

- Їх

- потім

- Там.

- теплової

- Ці

- вони

- думати

- Мислення

- це

- ті

- хоча?

- думка

- тисячі

- загроза

- тривимірний

- через

- по всьому

- час

- тканину

- до

- разом

- занадто

- інструменти

- топ

- до

- традиційний

- переклад

- подорожувати

- величезний

- намагався

- намагається

- ПЕРЕГЛЯД

- два

- типовий

- Зрештою

- при

- розуміти

- розуміння

- на жаль

- створеного

- UPS

- потенціал зростання

- використання

- випадки використання

- використовуваний

- використовує

- використання

- використовувати

- використовує

- Цінний

- різний

- різний

- Транспортні засоби

- постачальники

- вертикально

- дуже

- віце

- Віцепрезидент

- вид

- хотіти

- Зігріває

- було

- шлях..

- способи

- we

- ДОБРЕ

- були

- Що

- Що таке

- коли

- Чи

- який

- в той час як

- чому

- волі

- з

- в

- без

- Work

- робочий

- гірше

- Неправильно

- років

- ще

- вихід

- ви

- вашу

- зефірнет