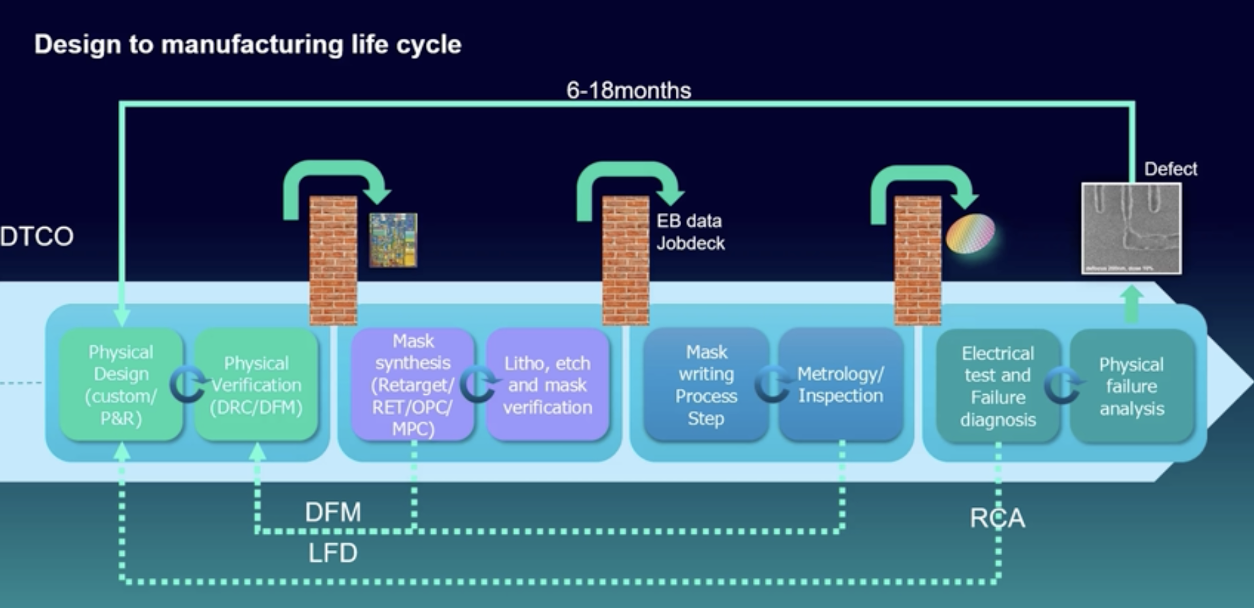

Günümüzün yarı iletken tasarımdan üretime kadar olan sürecinde sistematik kusurların yayılmasını önlemek, birçok doğrulama, analiz ve optimizasyon adımı gerektirir. Bu süreçte yer alan araçlar arasında tasarım kuralı kontrolü (DRC), optik yakınlık düzeltmesi (OPC) doğrulaması, maske yazma ve levha yazdırma metrolojisi/denetimi (süreci ölçmek için), levha yazdırma metrolojisi/muayenesi ve arızayı doğrulamak için fiziksel arıza analizi yer alabilir. Teşhis. Bu adımlar arasındaki bilgi alışverişi ve ortak optimizasyon, birçok ileri ve geri besleme döngüsü içeren karmaşık bir süreçtir. İletişim genellikle süreç teknolojisinin çeşitli bölümleri arasındaki "duvarlar" nedeniyle sekteye uğrar ve inovasyonu yavaşlatır. Son SPIE konferansında Siemens EDA, çip tasarımından üretim sürecine kadar bu duvarları yıkmaya yönelik bir dizi yaklaşım öneren bir açılış konuşması sundu. Okumaya devam edin ve Siemens'in tasarım teknolojisi ortak optimizasyonunu genişleterek inovasyon engellerini nasıl ortadan kaldırmayı hedeflediğini görün.

Açılış Konuşması Hakkında

SPIE, optik ve fotonik alanında uluslararası bir topluluktur. Organizasyonun geçmişi 1955'e kadar uzanıyor ve konferansı ileri tasarım ve üretim konuları için önde gelen bir etkinlik haline geldi. Bu yılki etkinlikte Siemens, bu yazının konusu olan açılış konuşmasını sundu. Sunuma Le Hong, Fan Jiang, Yuansheng Ma, Srividya Jayaram, Joe Kwan, Siemens EDA (Amerika Birleşik Devletleri); Doohwan Kwak, Siemens EDA (Kore Cumhuriyeti); Sankaranarayanan Paninjath Ayyappan, Siemens EDA (Hindistan). Konuşmanın başlığı şuydu Tasarım teknolojisi ortak optimizasyonunun teknolojinin lansmanından HVM'ye kadar genişletilmesi.

Konuşma, tasarım teknolojisi ortak optimizasyonu (DTCO) konulu bir oturumun parçasıydı. Bu konsept yeni değil ancak Siemens, bu konseptin tasarımdan yüksek hacimli üretime (HVM) kadar daha geniş bir süreç kapsamında uygulanmasını inceledi. Sunulan fikirler ve sonuçlar önemli çıkarımlara sahiptir. Hadi daha yakından bakalım.

Neler Sunuldu?

İlk olarak ekosistemin önemli kısımlarında DTCO kullanımının mevcut durumuna bir bakış sunuldu. Tasarım açısından bakıldığında, birçok ileri düzey fabrikasyonsuz şirket, modele dayalı yaklaşımın sınırlarını gören bir DFM ekibine sahiptir. Gerçekten ihtiyaç duyulan şey, dökümhane bağımlılığı olmadan verim öğrenimini kolaylaştıracak yeni teknolojidir.

Dökümhaneler, maliyetli ancak tamamen etkili olmayan kaba kuvvet modeline dayalı makine öğrenimi yaklaşımlarını kullanıyor. Aynı zamanda yarattıkları büyük üretim verilerinin verimli bir şekilde bilgi madenciliğini de arıyorlar. Ekipman satıcıları ve EDA satıcıları birlikte daha yakın çalışıyor ve daha verimli makine öğrenimi çözümleri üretiyor.

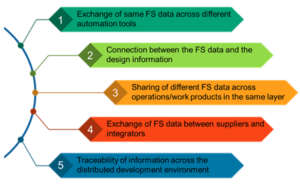

Biraz geriye gidilerek sürecin tasarım ve üretim aşamaları arasında duvarların olduğuna dikkat çekildi. Kusursuz şirketler tasarımı yaratır, DRC'yi gerçekleştirir ve üretim için tasarımı (DFM) gerçekleştirir, ardından bunu duvarın üzerinden dökümhane veya IDM'deki OPC/RET ekibine atarlar. Tasarım, OPC ve doğrulama gibi görevleri yerine getiriyor ve ardından veriler, maske yazımı ve metroloji/muayene için başka bir duvara atılıyor. Son duvar imalat içindir. Burada elektriksel test ve arıza analizi yapılacaktır. Başarısızlığın temel nedeni bulununcaya kadar 6-18 ay geçmiş demektir. Bu çok uzun bir geri bildirim döngüsüdür. Bu yazının üst kısmındaki grafik bu süreci göstermektedir.

DTCO duvarları yıkmaya çalışıyor ancak mevcut metodolojiler eksik. Geleneksel DTCO süreç geliştirmenin çok erken safhalarında başlar. Ölçeklendirme ihtiyacından başlayarak standart bir hücre tanımlanır ve temel kalıpları oluşturmak, performansı ve gücü ölçmek için sentez, yer ve rota gerçekleştirilir. SRAM verimi de yapılır ve bu veriler standart hücre tasarımına geri döner.

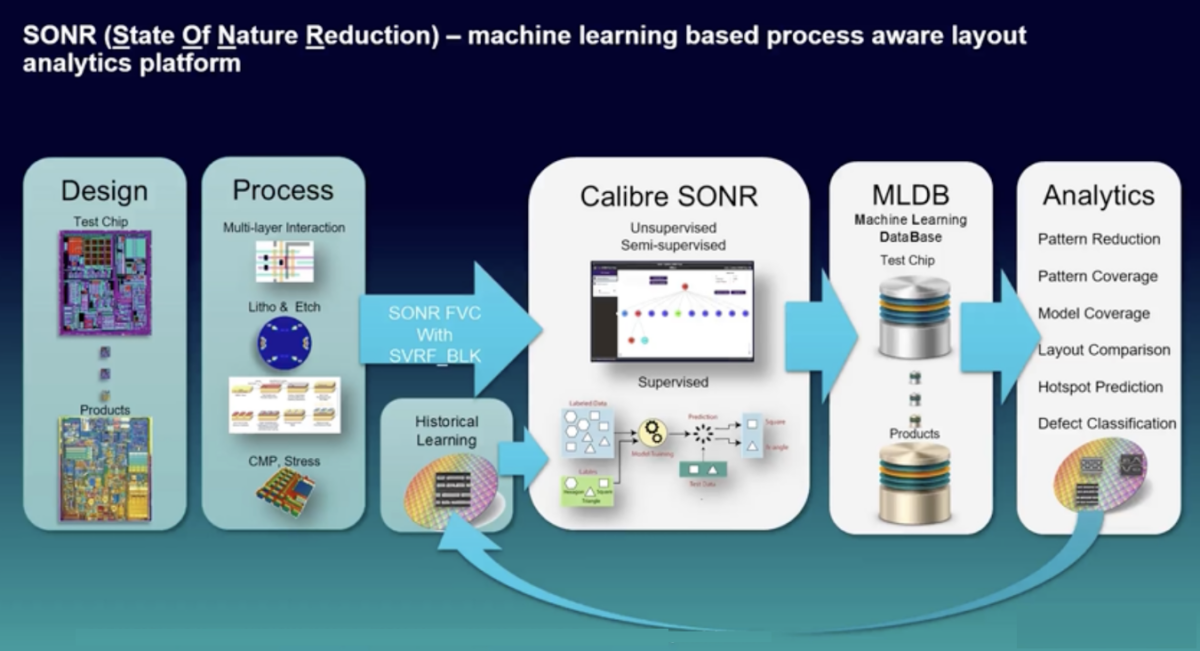

SPIE açılış konuşmasında sunulan şey, bu ortak optimizasyon konseptini tasarımdan üretime kadar tüm sürece genişletmenin bir yoluydu. Yaklaşım, bir bilgi kanalı oluşturarak tasarımdan son sürece ve fiziksel analize kadar daha kolay bilgi akışının sağlanmasını içerir.

Bu çok basit gibi görünse de, öyle değil. Pek çok zorluk, sorunları hafifletmeye yönelik somut yaklaşımlarla tartışıldı. Örneğin, süreç geliştirildikçe sürecin gerçek tasarım sorunlarına göre kalibre edilmesine yardımcı olmak için sentetik jeneratör düzeniyle erken tasarımlar oluşturulabilir. Bu, şu anda erken süreç bant çıkışlarında karşılaşılan sürprizlerin çoğunu hafifletebilir.

Büyük veri hacimleriyle uğraşmak başka bir zorluktur. Yeni gelişmiş sıkıştırma teknikleri kullanılarak 30 kat iyileştirme mümkündür. Bu, veri işleme ve analiz görevlerini oldukça geliştirir. Denilen bir kavram açıklanabilir AI Sorunların temel nedenlerini çok daha hızlı bulmaya yardımcı olabilir. Yapay zeka modellerini üretim sürecinin ilerleyen aşamalarında, daha önceki sonuçları geçersiz kılmadan yeniden eğitme yeteneği de iyileştirilmesi gereken başka bir alandır. Ayrıca veri analizi alanında “dengesiz verilerle” başa çıkma teknikleri de vardır. Örneğin 100,000,000 desende bir sıcak nokta bulunabilir.

Tüm bunları bir araya getirmek, aşağıdaki şekilde gösterildiği gibi çok daha verimli bir uçtan uca tasarım akışı oluşturabilir.

Daha fazla öğrenmek için

Bu açılış sunumunda özetlenen yaklaşımların etkisi oldukça büyüktür. Yapabilirsiniz sunumu görüntüleyin ve süreçle ilgili teknik incelemeye buradan erişin. Edinilecek pek çok yararlı bilgi var. İşte Siemens, tasarım teknolojisi ortak optimizasyonunu genişleterek inovasyonun önündeki engelleri bu şekilde ortadan kaldırmayı amaçlıyor.

Bu gönderiyi şu yolla paylaş:

- SEO Destekli İçerik ve Halkla İlişkiler Dağıtımı. Bugün Gücünüzü Artırın.

- PlatoData.Network Dikey Üretken Yapay Zeka. Kendine güç ver. Buradan Erişin.

- PlatoAiStream. Web3 Zekası. Bilgi Genişletildi. Buradan Erişin.

- PlatoESG. karbon, temiz teknoloji, Enerji, Çevre, Güneş, Atık Yönetimi. Buradan Erişin.

- PlatoSağlık. Biyoteknoloji ve Klinik Araştırmalar Zekası. Buradan Erişin.

- Kaynak: https://semiwiki.com/events/339386-spie-2023-buzz-siemens-aims-to-break-down-innovation-barriers-by-extending-design-technology-co-optimization/

- :vardır

- :dır-dir

- :olumsuzluk

- $UP

- 000

- 100

- 2023

- a

- kabiliyet

- erişim

- karşısında

- adres

- ileri

- AI

- AI modelleri

- Amaçları

- Türkiye

- hafifletmek

- Ayrıca

- an

- analiz

- ve

- Başka

- Uygulama

- yaklaşım

- yaklaşımlar

- ARE

- ALAN

- AS

- At

- Denemeler

- mevcut

- Arka

- engelleri

- temel

- BE

- müşterimiz

- olmuştur

- altında

- arasında

- Bit

- mola

- Daha geniş

- fakat

- by

- denilen

- CAN

- Sebeb olmak

- nedenleri

- hücre

- meydan okuma

- zorluklar

- Telegram Kanal

- denetleme

- yonga

- yakın

- CO

- nasıl

- gelecek

- Yakın İletişim

- Şirketler

- tamamen

- karmaşık

- kavram

- beton

- Konferans

- Onaylamak

- katkıda

- pahalı

- yaratmak

- çevrimiçi kurslar düzenliyorlar.

- Oluşturma

- akım

- Şu anki durum

- Şu anda

- veri

- veri analizi

- Tarih

- anlaşma

- tanımlı

- bağımlılık

- Dizayn

- tasarımlar

- ayrıntılar

- gelişmiş

- gelişme

- tanı

- tartışılan

- yapılmış

- aşağı

- drc

- Daha erken

- Erken

- kolay

- ekosistem

- Etkili

- verimli

- etkinleştirme

- son uca

- Tüm

- ekipman

- Etkinlikler

- örnek

- takas

- uzatmak

- uzatma

- yüzlü

- kolaylaştırmak

- Başarısızlık

- fan

- Daha hızlı

- geribesleme

- şekil

- son

- bulmak

- akış

- İçin

- bulundu

- Dökümhane

- itibaren

- kazandı

- ölçü

- jeneratörler

- grafik

- kullanma

- Var

- yardım et

- okuyun

- Hong

- SICAK

- Ne kadar

- HTTPS

- fikirler

- darbe

- etkileri

- iyileştirmek

- iyileşme

- geliştirir

- in

- dahil

- Dahil olmak üzere

- Hindistan

- bilgi

- Yenilikçilik

- Uluslararası

- ilgili

- içerir

- sorunlar

- IT

- ONUN

- joe

- anahtar

- Konuşmacı

- Kore

- sonra

- başlatmak

- Düzen

- ÖĞRENİN

- öğrenme

- sınırları

- Uzun

- Bakın

- baktı

- Çok

- makine

- makine öğrenme

- üretim

- çok

- maske

- masif

- maksimum genişlik

- Mayıs..

- ölçmek

- metodolojiler

- Madencilik

- Azaltmak

- modelleri

- ay

- Daha

- daha verimli

- çok

- gerek

- gerekli

- yeni

- of

- sık sık

- on

- ONE

- optik

- Optik ve fotonik

- optimizasyon

- or

- kuruluşlar

- dışarı

- özetlenen

- tekrar

- kâğıt

- Bölüm

- parçalar

- geçti

- desen

- yapmak

- performans

- yapılan

- perspektif

- fiziksel

- yer

- platform

- Platon

- Plato Veri Zekası

- PlatoVeri

- mümkün

- Çivi

- güç kelimesini seçerim

- başbakan

- sunum

- sundu

- baskı

- sorunlar

- süreç

- yayılma

- önerilen

- oldukça

- Okumak

- gerçek

- Gerçekten mi

- son

- cumhuriyet

- gerektirir

- Sonuçlar

- kök

- Rota

- Kural

- ölçekleme

- kapsam

- görmek

- görme

- arayan

- yarıiletken

- Dizi

- Oturum

- gösterilen

- iletkenlik birimi

- önemli

- Yavaşlama

- Toplum

- Çözümler

- sofistike

- Spot

- standart

- XNUMX dakika içinde!

- başlar

- Eyalet

- Devletler

- Basamaklar

- önemli

- böyle

- sürprizler

- sentez

- sentetik

- Bizi daha iyi tanımak için

- Konuşmak

- görevleri

- takım

- teknikleri

- Teknoloji

- test

- o

- The

- sonra

- Orada.

- Bunlar

- onlar

- Re-Tweet

- zaman

- Başlık

- için

- bugünkü

- birlikte

- araçlar

- üst

- konu

- Konular

- atmak

- fırlatılmış

- geleneksel

- Birleşik

- USA

- kullanım

- kullanışlı bilgi

- kullanma

- onaylama

- çeşitli

- satıcıları

- Doğrulama

- çok

- üzerinden

- hacimleri

- Duvar

- oldu

- Yol..

- vardı

- Ne

- Nedir

- hangi

- beyaz

- Beyaz kağıt

- irade

- ile

- içinde

- olmadan

- çalışma

- yazı yazıyor

- Yol ver

- verimli

- sen

- zefirnet