Test, metroloji ve inceleme hem laboratuvar hem de fabrika için gereklidir, ancak birinde oluşturulan verilerin diğerine kolayca aktarılabilmesi için bunları bir araya getirmek büyük bir zorluktur.

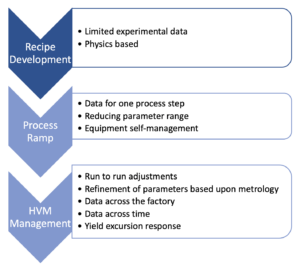

Çip endüstrisi yıllardır bu ayrı dünyalar arasında köprü kurmaya çalışıyor ancak değişimin ekonomisi, hızı ve karmaşıklığı yeni bir yaklaşım gerektiriyor. Daha küçük, daha iyi tanımlanmış mimarilere yönelik hiç bitmeyen baskı, verimi artıran, maliyetleri azaltan ve pazara çıkış süresini hızlandıran son derece yenilikçi ve giderek daha karmaşık hale gelen süreç kontrol çözümlerine olan ihtiyacı artırıyor. Bu çözümlerin birçoğu başlangıçta laboratuvar ortamlarında geliştirilmektedir ve bunların hem Ar-Ge hem de yüksek hacimli üretim (HVM) ortamlarına başarılı bir şekilde entegre edilmesi, bu hedeflere ulaşmak için kritik öneme sahiptir.

Bununla birlikte, yerleşik üretim hatları dikkatli bir şekilde ayarlandığından, herhangi bir yeni test veya süreç varyasyonunun, üretim ortamının otomasyon, malzeme taşıma, sonuç raporlama ve üretim gereksinimlerini dikkatle ele alması gerekir.

Ürün geliştirmeden sorumlu kıdemli direktör John Sturtevant, "Fabrikalar tanım gereği muhafazakardır" diyor. Siemens EDA. "Koşmaya başladıklarında ve belirli bir verime ulaştıklarında kural hiçbir şeye dokunmamaktır."

Ancak mimariler küçüldükçe ve yeni entegre devre malzemeleri ve süreçleri geliştirildikçe verimi artırmaya, karı artırmaya veya yeni endüstri standartlarını karşılamaya yardımcı olan yeni ve daha hızlı metroloji ve süreç çözümlerinin de eklenmesi gerekiyor. Bu karmaşık bir girişim.

Bruker'in ürün müdürü Juliette van der Meer, "Yeni bir aleti bir fabrikaya taşımak zor olabilir çünkü müşteriler ya mevcut bir prosesi kullanıyor ya da proses yeterince istikrarlı olduğu için bir metroloji adımını atlamayı tercih ediyorlar" diyor. “Sistemleri dikkatle ayarlandı ve bunu bozmak istemiyorlar. Ancak artık, özellikle otomotivde, metroloji onayına yönelik düzenlemelerin güvenlik nedenleriyle giderek daha da sıkılaştığını görüyoruz. Bu, fabrikaların bu metroloji araçlarını uygulamasını gerektirir, ancak zaman alır ve büyük bir süreç olabilir. Bu büyük bir şey.”

Laboratuvar teknolojilerini fabrikaya dönüştürmek çoğu zaman donanım mimarisinin tamamen yeniden tasarlanmasını gerektirir. Buna yeni algoritmalar, büyük veri akışlarını analiz etmek için güçlü sunucular ve donanım entegrasyonuna yönelik yenilikçi yaklaşımlar dahildir. Mevcut süreçlerle uyumluluğu korurken, aracın performansının fabrika gereksinimleriyle uyumlu olmasını sağlamak için dikkatli değerlendirme yapılması gerekir.

Sturtevant, "Fabrika yöneticileri ve süreç geliştirme yöneticileri maliyet konusunda oldukça bilinçliler" diyor. “Bu asla değişmeyecek. Her gün, verimde yarım puanlık bir artışın nasıl sağlanacağını veya maliyetlerin düşürülmesine yardımcı olmak için belirli bir süreçte %10'luk bir daralmanın nasıl sağlanacağını merak ederek işe gidiyorlar ve tek bir kurşun yok. Pek çok küçük şey var ve eğer bir süreç penceresinde %5, diğerinde ise %2 iyileşme elde ederseniz, bu mümkün olabilir. Sonra eklenir. Sorun şu ki, bunların hepsi paraya mal olacak. Tamamen ücretsiz olan hiçbir çözüm olmayacak.”

Diğer durumlarda fabrikada hiç kullanılmamış tamamen yeni yaklaşımlar gerekebilir. Bu, özellikle düzgün çalıştıklarından emin olmak için laboratuvarda havadan test yapılmasını gerektiren 5G milimetre dalga çipleri için geçerlidir, ancak bu, fabrikaya kolayca yansımaz.

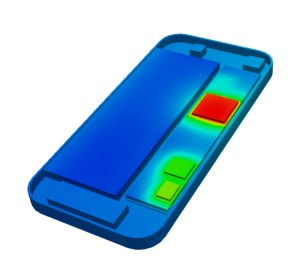

Stratejik iş geliştirmeden sorumlu kıdemli direktör Chen Chang, "Laboratuvarda yapılan havadan testler oldukça iyi anlaşıldı" dedi. Ulusal Araçlar. "Farklı malzemelerin daha fazla karakterizasyonunu yapabilirsiniz ve hüzme şekillendiricilerle anten modülleri performans üzerinde büyük bir etkiye sahip olabilir. Bunlar ahizenin içine yerleşiyor, dolayısıyla eğer insanlar ellerini bu anten modüllerinin üzerine koyarsa, bunun büyük bir etkisi olacaktır. Bu, laboratuvar ortamında, sertifikasyon ve test boyunca iyi bir şekilde karakterize edilmektedir ve kablosuz testler kritik öneme sahiptir. Üretim tarafına geçtiklerinde, kablosuz testler oldukça maliyetli bir oda gerektirir; bu nedenle birçok yonga seti satıcısı birçok kendi kendini kalibre etme teknolojisinden yararlanıyor. Telefonların içindeki modülleri ve gerçek dünya ortamını daha esnek hale getirmek için kendilerini kalibre ediyorlar. Ancak bu aynı zamanda doğrulama testlerine de çok daha fazla yük getiriyor."

Bazen laboratuvar ve fabrika arasındaki farklar teknolojiden ziyade bağlamdan kaynaklanır. Laboratuvardaki bir prosesi karakterize etmek için kullanılan parametreler, fabrikadaki mevcut verilerin gerçeklerini doğru şekilde yansıtmayabilir.

Ürün grubu yönetimi müdürü Randy Fish, "Bunun büyük bir baş ağrısı olduğunu söyleyebilirim" diyor. Özet EDA Grubu. "Müşteriler bize yeni ürünlerde V'nin ne olduğunu anlamanın zor olduğunu söylüyor.dk bir kısmı içindir, bu yüzden masayı çok yükseğe ayarlayarak çok fazla güç bırakırlar. Eskiyen modelleri doğrudan dökümhanelerden alıyoruz ve herkes eskiyen modellerle karakterize oluyor ve bu iyi. Ancak en büyük varsayımlardan biri iş yüküdür. Karakterizasyonu yaparken varsayımlarda bulunduğunuz bir tür görev profilinin olması gerekir. Gerçek aktivite faktörleri tahmin ettiğiniz gibi değilse ve çevresel koşullar da olacağını düşündüğünüz gibi değilse, o zaman bu, parçanın yeterli V'ye sahip olmadığı bir sonuca yol açabilir.dk marjı var ya da çok fazla marjı kaldı.”

Bu nedenle laboratuvarların fabrikalardan destek alabilmek için somut faydalar ve maliyet tasarrufları göstermesi zorunludur. Ancak fabrika yöneticilerini ve süreç geliştirme yöneticilerini bu yeni teknolojilerin yararları ve değeri konusunda ikna etmek göz korkutucu bir görev olabilir. Değer teklifi, üretim süreci üzerinde daha sıkı kontrol sağlamak, değerli zamandan tasarruf etmek veya ortaya çıkan zorluklara gerçek zamanlı olarak yanıt vermek gibi yeni çözümün sağladığı somut, ölçülebilir faydaları içermelidir.

Fab zorlukların üstesinden gelmek

Bir aleti laboratuvardan fabrikaya taşımanın ilk zorluğu, onu fabrika ortamına sorunsuz bir şekilde entegre edecek teknolojiyi otomatikleştirmektir. Bu, sağlam donanım ve yazılım altyapısının, verimli işleme mekanizmalarının, reçete odaklı süreçlerin, kalibrasyon standartlarının ve otomatik kalibrasyon prosedürlerinin geliştirilmesini içerir.

Van der Meer, "Laboratuvarda genellikle kuponlarla çalışırsınız ve bunları manuel olarak yerleştirirsiniz" diyor. "Yani ilk zorluk dolu gofretlerin nasıl işleneceğidir. Her şey mühendislik, donanım değişiklikleri, uygun levha işleyicisinin seçilmesi ve laboratuvarda manuel olarak yapılan bir işlemin otomatikleştirilmesiyle ilgilidir. Bunlar laboratuvarda karşılaşamayacağınız zorluklardır ve tüm akışı, yazılımı ve ölçüm kurulumunu geliştirip optimize etmek zaman alır."

Ancak teknolojinin otomatikleştirilmesi, bir fabrikaya uygun yeni bir metroloji çözümü oluşturmaya yönelik yalnızca ilk adımdır. Fabrika bağlantısına ve sağlam süreç kontrolünün oluşturulmasına da dikkat edilmelidir. Fab bağlantısı, fab ortamındaki farklı araçlar ve sistemler arasında sorunsuz iletişim ve veri aktarımı sağlar. Bu bağlantı, etkili proses kontrolü ve koordinasyonu için gereklidir. Ayrıca, takımların nanometre seviyelerine uygun şekilde eşleştirilmesi ve değişen çevre koşullarında stabilitenin korunması, takımın güvenilir ve tutarlı performansının sağlanması açısından çok önemlidir.

Bir diğer zorluk ise üretim ortamının zorlu ihtiyaçlarını karşılamak için yeni çözümün performansının arttırılmasıdır. Laboratuvarda birkaç gün süren manuel bir süreç, en iyi sonuçları elde etmek için gerçek zamanlı olarak küçük ayarlamalar yapma ayrıcalığını sunar. Bu özgürlük, sonuçların dakikalar, hatta saniyeler içinde beklendiği son derece otomatikleştirilmiş bir ortamda ortadan kalkar.

Ar-Ge direktörü Tim Skunes şöyle diyor: "Bir OEM veya fason üretici bir SMT hattının vuruş hızını azaltmak isterse, başka bir alma ve yerleştirme makinesi satın alabilirler çünkü bu neredeyse her zaman bir darboğazdır." Nordson'un SiberOptikleri iş ünitesi. “Daha hızlı gitmek isterlerse, başka bir al ve yerleştir makinesi satın alabilirler ve bir başkasını vb. ta ki çok geçmeden arka arkaya 10 tane olana kadar. Ama yine de yalnızca bir denetim sistemi satın alacaklar. Dolayısıyla bu sistemler buna ayak uydurmayı öğrense iyi olur.

Yeni bir çözüm için laboratuvara başarılı bir geçiş için gerekli olan önemli iyileştirmelerden bazıları şunlardır:

- HVM'nin hızlı doğasına ayak uydurmak için önemli ölçüde daha yüksek verim

- Kritik parametrelerin hassas ölçümlerini ve kontrolünü sağlamak için doğruluk ve tekrarlanabilirlikteki gelişmeler

- Ham verilerden niceliksel bilgilerin çıkarılmasına yönelik gelişmiş algoritmalar ve veri analizi paketleri, kapsamlı analiz ve karar almayı mümkün kılar

- Gerçek dünyadaki üretim senaryolarında teknolojinin etkinliğini ve değerini gösteren ilgili uygulama kullanım durumları.

Skunes, "Veri toplama işlemini son derece yüksek bir hızda yapmanızın yanı sıra tüm bu verileri işleyebilmeniz ve yüksek kaliteli görüntüler oluşturabilmeniz de gerekiyor" diyor. "Böylece algoritmalardaki yetkinliği geliştiriyoruz ve bunu yalnızca çok doğru bir şekilde yapmak istemiyorum, aynı zamanda son derece hızlı yapmak istiyorum."

Bir çözüm laboratuvarda ne kadar zarif olursa olsun, onu bir Ar-Ge veya HVM fabrikasına dönüştürmek her zaman garantili veya başarılı olmayabilir. Laboratuvar ortamında iyi sonuç veren bir şey, yüksek hacimli üretimde işe yaramayabilir.

Uygulama ve ürün yönetimi direktörü Frank Chen, "HVM gereksinimlerini desteklemek büyük bir zorluktur" diyor. Bruker Nano Yüzeyler ve Metroloji. "Fabrika ortamına girmek istiyorsanız malzeme taşıma, sonuçların raporlanması ve üretim hacmi açısından dikkate alınması gereken çok sayıda otomasyon vardır. Düşük hacimli bir Ar-Ge veya laboratuvar ortamı için iyi olabilecek bir şey, HVM için uygun değildir."

Ayrıca, mevcut fabrika altyapısıyla kusursuz entegrasyon, farklı çevre koşullarında sağlamlık ve nanometre düzeyinde takım eşleştirmeye ulaşmak, bir teknolojiyi fabrikaya layık hale getirmenin temel unsurlarıdır.

Chen, "Üretimde örnekleme hızı, stabilite, temizlik, ESD güvenliği, takım uyumu vb. için gereksinimler var" diyor. "Bir fabrikanın içindeki alan oldukça değerli olduğundan alet ayak izi de önemlidir. Laboratuvarlarda tipik olan 'İsviçre çakısı' yaklaşımı, çok özel bir uygulama için daha küçük form faktörüne sahip bir şey isteyebilecek fabrikalar için uygun olmayabilir. Fabrikada yeni bir araç veya süreç tanıtılırken tüm bunların dikkatli bir şekilde değerlendirilmesi ve planlanması gerekiyor."

Bu yeni çözümler için yerel çeşitliliğin kontrol edilmesi ve birden fazla cihaz parametresi ve özelliğinin yönetilmesi ek zorluklar ortaya çıkarmaktadır. Tutarlılık, öngörülebilir verimlerin sağlanması ve süreç pencereleri üzerinde sıkı kontrol sağlanması açısından önemlidir.

Chen, "Başlangıçta, doğrudan laboratuvardan fabrikaya geçtiğinizde, her tesiste yalnızca bir aracınız olabilir" diye açıklıyor. "Aynı üretim sahasında birden fazla aletin bulunduğu filoları konuşlandırdığınızda, tüm aletleri belirli bir marj dahilinde aynı ölçümleri verecek şekilde kalibre etmeniz gerekir. Takım farklılıklarını ayarlamak için bunun hem donanım hem de yazılım kalibrasyonuyla yapılması gerekir; bu ne yazık ki genellikle filonun en düşük performanslı takımına ayar yapmanız anlamına gelir. Dolayısıyla, yüksek performans gösteren ve ölçümlerde aslında daha iyi olan takımlarınız olabilir, ancak en düşük performansa sahip takımınızı eşleştirmeniz gerekir çünkü hepsinin aynı ölçümleri vermesi gerekir."

İnsan unsuru

Otomasyon, bağlantı, performans ve tutarlılık, bir aracın laboratuvardan fabrikaya geçişinde önemli zorlukları temsil eder, ancak insan unsurunu hesaba katmak aynı zamanda yeni bir entegrasyon planlarken dikkate alınması gereken kritik bir zorluktur.

Laboratuvar teknolojilerinin fabrikalarda uygulanması, özellikle donanım tasarımı, yazılım mühendisliği ve algoritma geliştirme gibi alanlarda özel uzmanlık gerektirir. Doğru yeteneği bulmak uygulama hızını etkileyebilir.

Van der Meer, "Doğru uzmanlığı bulmak zor olabilir" diyor. “Sektördeki herkes için iyi yazılım mühendisleri azdır. Sonunda işi hallediyorsun ama belki de başlangıçta umduğun hızda değil."

Diğer bir sorun da, HVM için laboratuvar teknisyenleri ve süreç yöneticilerinin farklı endişeleri olduğundan, yeni çözümler ve teknolojiler konusunda sıklıkla farklı dil kullanmaları, bu da laboratuvar ile fabrika arasındaki iletişimi zorlaştırmasıdır. En az zaman kaybıyla entegrasyonu koordine etmek için her iki ortamda da doğru kişileri bulmak kritik öneme sahiptir.

Bruker'in kıdemli direktörü Thomas Mueller, "Karar vermenizi sağlayacak verilere ulaşmanız gerekiyor" diyor. "Böyle bir sistemin operatörünün bir AFM uzmanı, optik alanında uzman bir fizikçi ve üstüne bir de kızılötesi spektroskopi uzmanı olması çok kısıtlayıcı olabilir. Bu nedenle, güvenilir veri çıkışı sağlarken sistem operasyonunu düzene koymak ve otomatikleştirmek bizim için büyük bir odak noktası oldu, böylece bu verilere ve bunların süreç için ne anlama geldiğine gerçekten odaklanılabilir."

Laboratuvardan fabrikaya: AFM-IR ve X-ışını spektroskopisi

Dikkatli planlama ve gerçekçi varsayımlar dahil edilmediği sürece, zaman avantajı sağlayan laboratuvar süreçlerini bir fabrikanın yüksek hızlı doğasına yükseltmek, laboratuvar sonuçlarından elde edilen değer teklifini olumsuz yönde etkileyebilir.

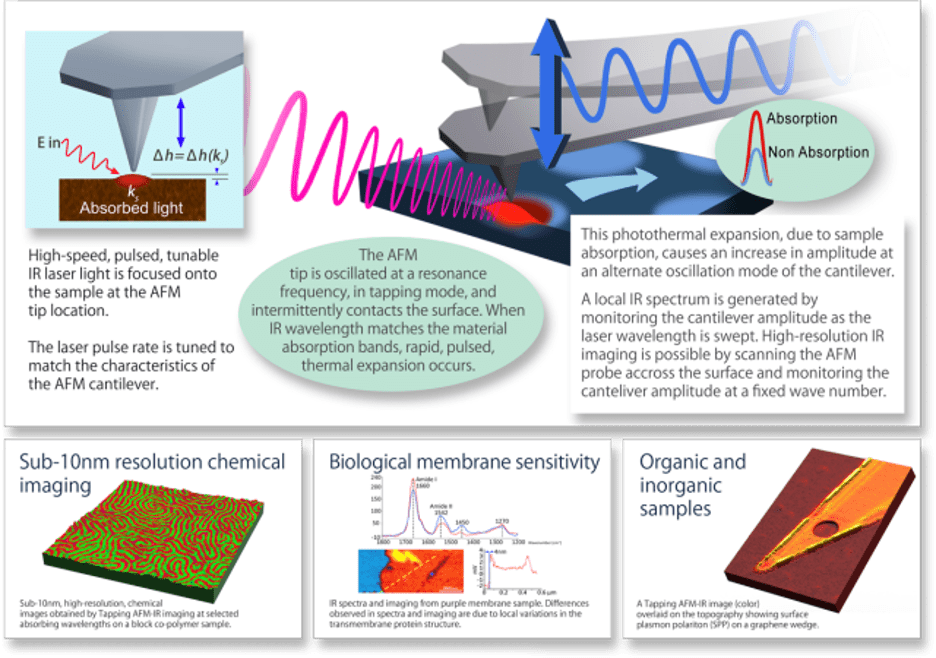

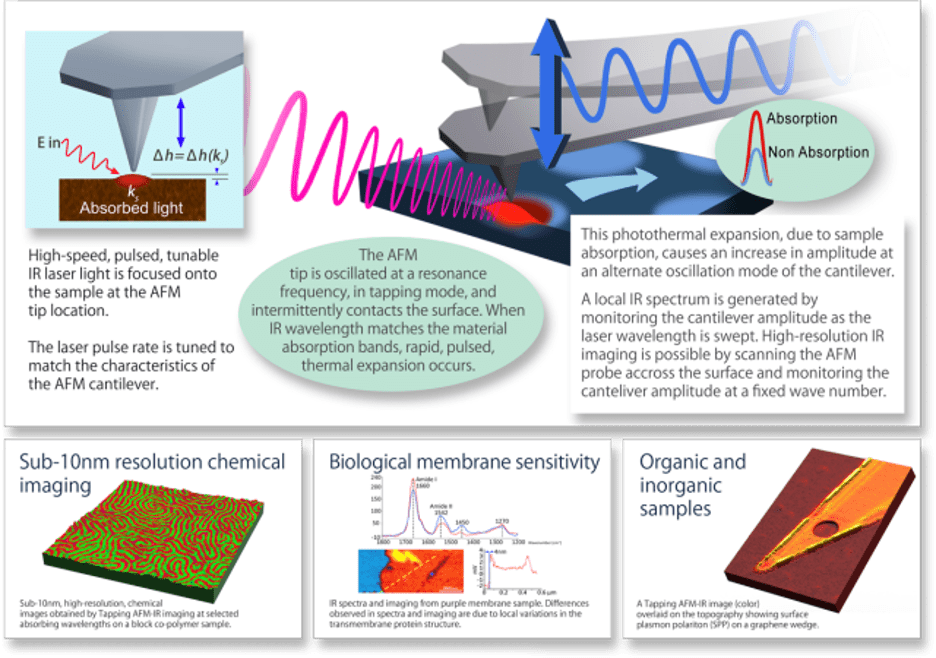

Laboratuvar ortamından Ar-Ge fabrikasına taşınan metroloji iyileştirme teknolojisinde bunun nasıl başarılabileceğine dair iyi bir örnek, Atomik Kuvvet Mikroskobu - Kızılötesi (AFM-IR)'dir. Geleneksel AFM teknikleri tipik olarak uzaysal çözünürlüklerini birkaç mikrometreyle sınırlayan kırınım sınırlarından muzdariptir. Ancak AFM-IR, AFM ucunu nano ölçekli bir IR dedektörü olarak kullanarak bu sınırlamanın üstesinden gelir. AFM'den elde edilen topografik bilgileri IR spektroskopisinin kimyasal özgüllüğü ile birleştirir.

Mueller, "Atomik kuvvet mikroskobu uzun süredir laboratuvarlarda ve fabrikalarda kullanılıyor" diyor. "Fakat nano ölçekte kimyasal spektroskopi sunan AFM-IR titreşim spektroskopisinin artık artan düzeyde benimsendiğini görüyoruz. Artık geleneksel FTIR'daki 10 mikronluk uzaysal çözünürlüğün aksine, 10 nm'nin altındaki çözünürlükte FTIR spektroskopisi gerçekleştirilebilmektedir. Yani 1,000 kat çözünürlük artışından bahsediyoruz.”

AFM-IR olağanüstü çözünürlük ve tahribatsız kimyasal tanımlama yetenekleri sunarken, AFM-IR'yi laboratuvardan fabrikaya taşımak önemli donanım ve yazılım değişiklikleri, hassas kızılötesi aydınlatma ve gelişmiş algoritmalar gerektirdi. AFM'nin kızılötesi ışık kaynağı veya kızılötesi optiği yoktur, dolayısıyla bu önemli bir donanım değişikliğidir.

Mueller, "Odak noktamız fototermal AFM-IR spektroskopisidir" diye ekliyor. “Tekniğin güzelliklerinden biri de kavramın ve fiziğin bu kadar iyi anlaşılmasıdır. Kavramsal olarak, darbeli bir kızılötesi lazer numune yüzeyini aydınlatır ve eğer bir soğurucu mevcutsa termal genleşmeye neden olur. Uç lokalize dedektör görevi görür. Bu temel basitlik, yorumlanabilir spektrumlara, yani FTIR kütüphaneleriyle son derece iyi korelasyon gösteren spektrumlara yol açmaktadır."

Bu revize edilmiş teknolojinin uygulanması, özellikle yarı iletken üretim hattının gereksinimlerine göre uyarlanmış AFM-IR sistemlerinin dikkatli tasarımını, özelleştirilmesini ve entegrasyonunu gerektirir. AFM-IR uzmanları ve yarı iletken süreç mühendisleri arasında devam eden işbirliği, bu zorlukları etkili bir şekilde ele almak ve mevcut üretim süreçlerinden ödün vermeden başarılı entegrasyonu sağlamak için gerekliydi.

Bu sorunlara rağmen, AFM-IR'nin 10 nm'nin altındaki uzamsal çözünürlükte malzeme bileşimine ilişkin sağladığı değerli bilgiler, fabrikaların kritik arızaları tespit etmesine ve genel ürün kalitesini artırmasına yardımcı oluyor. Bu, daha yüksek verim, daha düşük maliyetler ve daha fazla kar anlamına gelir.

"AFM-IR, ucun altında ne olduğunu ve onun kimyasal yapısını öğrenmenizi sağlıyor. Yöntem aynı zamanda tahribatsız," diye ekliyor Mueller. “Eğer levhanızdaki bir cihaz önceki bir işlemden kalan nano kirletici maddeden etkilenirse, o levhanın tamamını sisteme yerleştirebilirsiniz. Gofretin imha edilmesine gerek yoktur. Yanal olarak 100 nm'nin altında ve bir nanometre kadar ince olsa bile sistem, bir FTIR kütüphanesi ile ilişkilendirebileceğiniz kirleticinin kızılötesi spektrumunu elde edecek hassasiyete ve çözünürlüğe sahiptir.

Şekil 1 (aşağıda) AFM-IR'nin nasıl çalıştığını göstermektedir. İlk olarak ince filmlerden, yüzeylerden veya nanoyapılardan oluşabilen bir numune hazırlanır. Keskin uçlu bir AFM probu numune yüzeyi ile temas ettirilir ve uç bir IR dedektörü görevi görür. Bir IR lazer, AFM konsolunun arkasına odaklanarak onu ısıtır ve genişlemesine ve bükülmesine neden olur. AFM ucu numune yüzeyi üzerinde tarama yaparken numunenin IR emici bölgeleriyle etkileşime girerek konsolun titremesine neden olur. Bu titreşimler, konsoldan yansıyan lazer ışınının sapması kullanılarak ölçülür ve bir IR spektrumu elde edilir.

AFM ucunu numune boyunca noktadan noktaya tarayarak, her konumda bir IR absorpsiyon spektrumu elde edilebilir ve numune yüzeyinin yüksek çözünürlüklü bir kimyasal haritası oluşturulabilir. AFM-IR, geleneksel IR mikroskobuna göre, nano ölçekte uzamsal çözünürlük elde etme ve kırınım sınırlarının üstesinden gelme yeteneği de dahil olmak üzere çeşitli avantajlar sunar. Aynı zamanda kimyasal bileşenlerin yüksek uzamsal çözünürlüğe sahip olarak tanımlanmasına ve haritalanmasına olanak tanır, bu da onu nano ölçekli özelliklerin ve kusurların incelenmesinde faydalı kılar.

Şekil 1: AFM-IR Süreci. Kaynak: Bruker

Laboratuvardan fabrikaya başarılı geçişin bir başka örneği de, HVM üretim hatlarında X-Ray denetiminin otomatik hat içi X-ışını metrolojisine doğru yakın zamanda kaydedilen ilerlemedir.

Chen, "X-ışını denetimi uzun süredir QA için yaygın bir arıza analiz aracı olmuştur" diyor. “3DCT çok güzel görüntüler üretebiliyor ancak bu çok yavaş bir süreç. Artık bunu HVM için yalnızca kusurlardan ziyade süreç sorunlarının belirlenmesine yardımcı olan hızlı, otomatik bir hat içi metroloji aracına dönüştürmeye yönelik bir çözüm var. Bu muhteşem çözüm daha önce hiç mevcut değildi ve müşteriler bunun mümkün olduğunu düşünmedikleri için buna ihtiyaç duyduklarını da bilmiyorlardı."

Ancak uygulama, alete bir levha yükleyici veya malzeme taşıyıcının takılması kadar basit değildi. Büyük veri akışlarını analiz etmek için donanım mimarisinin tamamen yeniden tasarlanmasını, yeni algoritmaları ve daha güçlü sunucuları gerektirdi.

Chen, "Evlat edinme engelleri de var" diyor. "Fabrikalar, yalnızca birkaç kalıba bakabilen ve sonuçların geri dönmesi birkaç gün süren bir arıza analizi laboratuvarında X-ışını incelemesini kullanmaya alışkındır. Sahip oldukları görünürlük budur ve teknolojinin yetenekleri olarak kabul etmeye başladıkları şey budur. Kusuru 3DCT ile görselleştirmeniz gerekir; bu işlem saatler sürebilir ve sonuçta çatlakların ıslak olmayan tespiti gibi uygulamaların çözünürlüğü araç tarafından sınırlandırılır. Artık otomatik hat içi X-ışını metrolojisi ile yalnızca kusurları tespit etmekle kalmıyoruz, aynı zamanda otomotiv sınıfı, endüstriyel sınıf, tüketici sınıfı vb. gibi bir derecelendirme sistemi de verebiliyoruz. Bu görünürlük ve veri miktarına sahip olmak, ürünlerini fiyatlandırma konusunda güven veriyor uygun şekilde. Müşteriler bunu dünden istiyor ve bunu laboratuvardan fabrikaya taşıma çabası, çok kısa bir süreye sıkıştırılacak önemli bir entegrasyon çalışmasını gerektiriyor. Şu anda bu uygulamaların bazılarında bu sıkıntıyı yaşıyoruz.”

Sonuç

Proses adımlarının sayısı arttıkça, daha yüksek örnekleme oranları ve tasarım kuralı daralmasıyla birlikte, yeni, verimli ve yüksek performanslı metroloji çözümlerine olan ihtiyaç zorunlu hale geliyor. Bu çözümlerin, doğru ölçümler ve kontrol sağlamak için yarı iletken süreçlerin gelişen karmaşıklığına ayak uydurması gerekiyor, ancak bu yeni araçları araştırmak ve uygulamak için mevcut zaman daralmaya devam ediyor.

İster Ar-Ge ister HVM olsun, yarı iletken üretim ekipmanlarını laboratuvar ortamından fabrika ortamına taşımanın zorlukları çok büyük ve çok yönlüdür. Zaman kısıtlamaları ve metroloji döngü sürelerinden karmaşık cihaz yapılarına ve yeni malzemelerin kontrolüne kadar her husus, yenilikçi çözümler ve titiz bir geçiş süreci gerektirir. Yarı iletken endüstrisi, uzun vadeli araştırmalardan yararlanarak, mevcut laboratuvar teknolojilerini araştırarak ve teknolojik ve benimseme zorluklarını ele alarak, ileri teknoloji düğümlerinin giderek artan taleplerini karşılamaya devam edebilir.

- SEO Destekli İçerik ve Halkla İlişkiler Dağıtımı. Bugün Gücünüzü Artırın.

- PlatoAiStream. Web3 Veri Zekası. Bilgi Genişletildi. Buradan Erişin.

- Adryenn Ashley ile Geleceği Basmak. Buradan Erişin.

- PREIPO® ile PRE-IPO Şirketlerinde Hisse Al ve Sat. Buradan Erişin.

- Kaynak: https://semiengineering.com/from-lab-to-fab-increasing-pressure-to-fuse-ic-processes/

- :vardır

- :dır-dir

- :olumsuzluk

- :Neresi

- $UP

- 000

- 1

- 10

- 2%

- 5G

- a

- kabiliyet

- Yapabilmek

- Hakkımızda

- hızlandırmak

- Kabul et

- muhasebe

- doğruluk

- doğru

- tam olarak

- Başarmak

- elde

- elde

- edinilen

- edinme

- karşısında

- etkinlik

- eylemler

- gerçek

- aslında

- katma

- ilave

- Ek

- adres

- adresleme

- Ekler

- ayarlamaları

- Benimseme

- ileri

- İleri Teknoloji

- gelişme

- avantajları

- Yaşlanma

- algoritma

- algoritmalar

- Hizalar

- Türkiye

- boyunca

- Ayrıca

- her zaman

- miktar

- an

- analiz

- analiz

- ve

- Başka

- anten

- herhangi

- bir şey

- Uygulama

- uygulamaları

- yaklaşım

- yaklaşımlar

- uygun

- uygun olarak

- mimari

- ARE

- alanlar

- ordu

- etrafında

- AS

- boy

- yönleri

- At

- Dikkat

- otomatikleştirmek

- Otomatik

- ayrıca otomasyonun

- Otomasyon

- otomotiv

- mevcut

- Arka

- BE

- kiriş

- güzel

- Çünkü

- olur

- olmuştur

- önce

- Başlangıç

- olmak

- altında

- yarar

- faydaları

- Daha iyi

- arasında

- Büyük

- her ikisi de

- KÖPRÜ

- getirmek

- getirdi

- yük

- iş

- iş geliştirme

- fakat

- satın almak

- by

- geldi

- CAN

- Alabilirsin

- yetenekleri

- dikkatli

- dikkatlice

- durumlarda

- neden olan

- belli

- belgeleme

- meydan okuma

- zorluklar

- zor

- Bölme

- chang

- değişiklik

- değişiklikler

- nitelendirmek

- özelliği

- karakterize eden

- kimyasal

- chen

- yonga

- cips

- yongaseti

- Klinik

- seçme

- işbirliği

- biçerdöverler

- ortak

- Yakın İletişim

- uygunluk

- tamamlamak

- tamamen

- karmaşık

- karmaşıklık

- bileşenler

- kapsamlı

- ödün

- kavram

- kavramsal olarak

- Endişeler

- koşullar

- güven

- Bağlantı

- muhafazakâr

- Düşünmek

- dikkate

- kabul

- tutarlı

- kısıtlamaları

- tüketici

- UAF ile

- bağlam

- devam etmek

- devam ediyor

- sözleşme

- sözleşme üreticisi

- kontrol

- kontrol

- geleneksel

- dönüştürme

- koordinat

- koordinasyon

- çekirdek

- Ücret

- tasarruf

- pahalı

- maliyetler

- Çift

- çatlak

- çevrimiçi kurslar düzenliyorlar.

- kritik

- çok önemli

- çıtırdamak

- Müşteriler

- özelleştirme

- devir

- veri

- veri analizi

- gün

- Günler

- kararlar

- azaltmak

- adanmış

- talep

- talepleri

- göstermek

- dağıtmak

- Türetilmiş

- Dizayn

- yok

- geliştirmek

- gelişmiş

- gelişme

- cihaz

- farklılıkları

- farklı

- zor

- direkt olarak

- yönetmen

- Bozmak

- do

- yok

- Değil

- yapılmış

- Dont

- sürücüler

- e

- her

- kolayca

- ekonomi bilimi

- Efekt

- Etkili

- etkili bir şekilde

- etki

- verimli

- çaba

- ya

- eleman

- ortaya çıkan

- sağlar

- etkinleştirme

- son

- Mühendislik

- Mühendisler

- artırılması

- yeterli

- sağlamak

- olmasını sağlar

- sağlanması

- Baştan sona

- çevre

- çevre

- ortamları

- ekipman

- özellikle

- gerekli

- kurulmuş

- kurulması

- tahmini

- vb

- Eter (ETH)

- Hatta

- hİÇ

- sürekli artan

- herkes

- gelişen

- örnek

- olağanüstü

- mevcut

- Genişletmek

- genişleme

- beklenen

- uzman

- Uzmanlık

- uzmanlara göre

- açıklar

- son derece

- faktör

- faktörler

- Başarısızlık

- HIZLI

- hızlı tempolu

- Daha hızlı

- Özellikler

- az

- Incir

- şekil

- filmler

- bulmak

- bulma

- ince

- Ad

- Balık

- FİLO

- esnek

- akış

- odak

- odaklanmış

- ayak izi

- İçin

- Zorla

- Airdrop Formu

- Ücretsiz

- Freedom

- itibaren

- tam

- Kazanç

- oluşturmak

- üreten

- almak

- alma

- Vermek

- verilmiş

- verir

- Go

- Goller

- gidiş

- Tercih Etmenizin

- sınıf

- En büyük

- vardı

- sap

- kullanma

- Eller

- Zor

- donanım

- donanım tasarımı

- Var

- sahip olan

- yardım et

- yardım

- yardımcı olur

- Yüksek

- yüksek performans

- yüksek çözünürlük

- daha yüksek

- büyük ölçüde

- umut

- SICAK

- SAAT

- Ne kadar

- Nasıl Yapılır

- Ancak

- HTTPS

- insan

- İnsan Unsuru

- Engelli koşu

- i

- Kimlik

- belirlemek

- if

- görüntüleri

- darbe

- etkiledi

- zorunlu

- uygulamak

- uygulama

- önemli

- iyileştirmek

- iyileşme

- iyileştirmeler

- in

- dahil

- dahil

- içerir

- Dahil olmak üzere

- Artırmak

- artmış

- Artışlar

- artan

- giderek

- Sanayi

- sanayi

- Endüstri standartları

- bilgi

- Altyapı

- ilk

- başlangıçta

- yenilikçi

- anlayışlar

- entegre

- Bütünleştirme

- bütünleşme

- etkileşime

- içine

- tanıtım

- konu

- sorunlar

- IT

- ONUN

- John

- sadece

- sadece bir

- tutmak

- anahtar

- Bilmek

- laboratuvar

- laboratuvar

- Labs

- dil

- büyük

- lazer

- İlanlar

- ÖĞRENİN

- en az

- Ayrılmak

- sol

- az

- Lets

- seviye

- seviyeleri

- kaldıraç

- kütüphaneler

- Kütüphane

- yalan

- ışık

- sevmek

- sınırlama

- sınırları

- çizgi

- hatları

- küçük

- yükleyici

- yerel

- yer

- Uzun

- uzun süreli

- Bakın

- Çok

- en düşük

- makine

- sürdürmek

- büyük

- yapmak

- YAPAR

- Yapımı

- yönetim

- müdür

- Yöneticileri

- yönetme

- Manuel

- el ile

- Üretici firma

- üretim

- çok

- harita

- haritalama

- Kenar

- pazar

- masif

- Maç

- uygun

- malzeme

- malzemeler

- Mesele

- maksimum genişlik

- Mayıs..

- anlamına geliyor

- ölçüm

- ölçümler

- mekanizmaları

- Neden

- yöntem

- Metroloji

- mikroskopla inceleme

- dakika

- Misyonumuz

- modelleri

- Değişiklikler

- Modüller

- para

- Daha

- hareket

- hareketli

- çok

- çoklu

- şart

- nano

- Tabiat

- gerekli

- gerek

- gerekli

- ihtiyaçlar

- olumsuz

- asla

- yeni

- yeni çözüm

- yeni çözümler

- Yeni teknolojiler

- düğümler

- şimdi

- numara

- elde etmek

- elde

- of

- kapalı

- Teklifler

- sık sık

- on

- bir Zamanlar

- ONE

- devam

- bir tek

- operasyon

- Şebeke

- karşı

- optik

- optimize

- or

- Diğer

- dışarı

- çıktı

- tekrar

- tüm

- Barış

- paketlenmiş

- parametreler

- Bölüm

- özellikle

- İnsanlar

- yapmak

- performans

- icra

- telefonlar

- Fizik

- seçmek

- yer

- planlama

- Platon

- Plato Veri Zekası

- PlatoVeri

- Nokta

- mümkün

- güç kelimesini seçerim

- güçlü

- Değerli

- gerek

- tahmin edilebilir

- hazırlanmış

- mevcut

- hediyeler

- basınç

- fiyat

- Önceki

- ayrıcalık

- sonda

- prosedürler

- süreç

- Süreçler

- üretmek

- PLATFORM

- ürün geliştirme

- ürün Yönetimi

- ürün müdürü

- Ürün kalitesi

- üretim

- Ürünler

- Profil

- kar

- uygun

- uygun şekilde

- özellikleri

- önerme

- sağlamak

- sağlanan

- Itmek

- koymak

- koyar

- Soru-Cevap

- kalite

- nicel

- miktar

- Ar-Ge

- oran

- oranlar

- daha doğrusu

- değerlendirme

- Çiğ

- işlenmemiş veri

- gerçek

- Gerçek dünya

- gerçek zaman

- реалистичный,en

- gerçeklik gösterileri

- Gerçekten mi

- nedenleri

- son

- yeniden tasarlamak

- azaltmak

- yansıtmak

- yansıtılan

- saymak

- ilişkin

- bölgeler

- yönetmelik

- güvenilir

- Raporlama

- temsil etmek

- gerektirir

- gereklidir

- Yer Alan Kurallar

- gerektirir

- araştırma

- çözüm

- yanıt

- kısıtlamak

- kısıtlayan

- sonuç

- Sonuçlar

- krallar gibi yaşamaya

- gürbüz

- sağlamlık

- SIRA

- Kural

- koşu

- Güvenlik

- Adı geçen

- aynı

- tasarruf

- Tasarruf

- söylemek

- diyor

- tarama

- Kıt

- senaryolar

- sorunsuz

- sorunsuz

- saniye

- görmek

- görme

- yarıiletken

- kıdemli

- Duyarlılık

- ayrı

- vermektedir

- ayar

- ayarlar

- kurulum

- birkaç

- keskin

- kısa

- vitrin

- Gösteriler

- yan

- önemli

- Basit

- basitlik

- sadece

- beri

- yer

- yavaş

- küçük

- daha küçük

- pürüzsüz

- So

- Yazılım

- yazılım Mühendisliği

- çözüm

- Çözümler

- biraz

- bir şey

- Yakında

- sofistike

- Kaynak

- uzay

- uzaysal

- özel

- özellikle

- özgüllük

- Spektroskopisi

- Spektrum

- hız

- istikrar

- kararlı

- standartlar

- adım

- Basamaklar

- Yine

- Stratejik

- stratejik iş

- kolaylaştırmak

- dere

- Ders çalışıyor

- başarılı

- Başarılı olarak

- böyle

- uygun

- yüzey

- sistem

- sistem çalışması

- Sistemler

- tablo

- ısmarlama

- Bizi daha iyi tanımak için

- alır

- Yetenek

- konuşma

- Görev

- teknikleri

- teknolojik

- Teknolojileri

- Teknoloji

- test

- Test yapmak

- testleri

- göre

- o

- The

- ve bazı Asya

- Onları

- sonra

- Orada.

- bu nedenle

- termal

- Bunlar

- onlar

- şey

- işler

- düşünmek

- Re-Tweet

- Bu

- düşünce

- İçinden

- verim

- sıkı

- Tim

- zaman

- zamanlar

- tip

- için

- birlikte

- çok

- araç

- araçlar

- üst

- dokunma

- karşı

- geleneksel

- transfer

- transfer

- geçiş

- Geçiş sürecinin

- çevirmek

- sorun

- gerçek

- DÖNÜŞ

- tipik

- tipik

- eninde sonunda

- altında

- anladım

- ne yazık ki

- birim

- kadar

- us

- kullanım

- Kullanılmış

- kullanma

- genellikle

- Kullanılması

- onaylama

- Değerli

- değer

- Geniş

- satıcıları

- çok

- görünürlük

- istemek

- istiyor

- oldu

- dalga

- Yol..

- we

- İYİ

- vardı

- Ne

- Nedir

- ne zaman

- olup olmadığını

- hangi

- süre

- bütün

- neden

- irade

- pencereler

- ile

- içinde

- olmadan

- merak

- İş

- çalışma

- çalışır

- Dünyanın en

- olur

- X-ışını

- yıl

- dün

- Yol ver

- verim

- sen

- zefirnet