การป้องกันการแพร่กระจายของข้อบกพร่องอย่างเป็นระบบในกระบวนการออกแบบจนถึงการผลิตเซมิคอนดักเตอร์ในปัจจุบัน จำเป็นต้องมีขั้นตอนการตรวจสอบ การวิเคราะห์ และการปรับให้เหมาะสมหลายขั้นตอน เครื่องมือที่เกี่ยวข้องในกระบวนการนี้อาจรวมถึงการตรวจสอบกฎการออกแบบ (DRC) การตรวจสอบการแก้ไขความใกล้เคียงด้วยแสง (OPC) การเขียนมาสก์และมาตรวิทยา/การตรวจสอบการพิมพ์เวเฟอร์ (เพื่อวัดกระบวนการ) มาตรวิทยา/การตรวจสอบการพิมพ์เวเฟอร์ และการวิเคราะห์ความล้มเหลวทางกายภาพเพื่อยืนยันความล้มเหลว การวินิจฉัย การแลกเปลี่ยนข้อมูลและการเพิ่มประสิทธิภาพร่วมระหว่างขั้นตอนเหล่านี้เป็นกระบวนการที่ซับซ้อน โดยมีลูปฟีดไปข้างหน้าและฟีดแบ็คจำนวนมาก การสื่อสารมักถูกขัดขวางโดย "กำแพง" ระหว่างส่วนต่างๆ ของเทคโนโลยีกระบวนการ ซึ่งทำให้นวัตกรรมช้าลง ในการประชุม SPIE เมื่อเร็วๆ นี้ Siemens EDA ได้นำเสนอคำปราศรัยสำคัญที่เสนอแนวทางต่างๆ ในการทำลายกำแพงเหล่านี้ เพื่อปรับปรุงการออกแบบชิปในกระบวนการผลิต อ่านต่อเพื่อดูว่า Siemens ตั้งเป้าที่จะทำลายอุปสรรคด้านนวัตกรรมด้วยการขยายการเพิ่มประสิทธิภาพร่วมด้านเทคโนโลยีการออกแบบอย่างไร

เกี่ยวกับคีย์โน้ต

SPIE เป็นสมาคมระหว่างประเทศด้านทัศนศาสตร์และโฟโตนิกส์ องค์กรนี้มีอายุย้อนไปถึงปี 1955 และการประชุมได้กลายเป็นงานสำคัญสำหรับหัวข้อการออกแบบและการผลิตขั้นสูง ในงานปีนี้ ซีเมนส์ได้นำเสนอประเด็นสำคัญซึ่งเป็นหัวข้อของโพสต์นี้ มีผู้มีส่วนร่วมในการนำเสนอมากมาย รวมถึง Le Hong, Fan Jiang, Yuansheng Ma, Srividya Jayaram, Joe Kwan, Siemens EDA (สหรัฐอเมริกา); Doohwan Kwak, Siemens EDA (สาธารณรัฐเกาหลี); สังกรณารายานันท์ ปนินจัต อายัพปัน, Siemens EDA (อินเดีย) หัวข้อเสวนาคือ ขยายการเพิ่มประสิทธิภาพเทคโนโลยีการออกแบบร่วมกันตั้งแต่การเปิดตัวเทคโนโลยีไปจนถึง HVM.

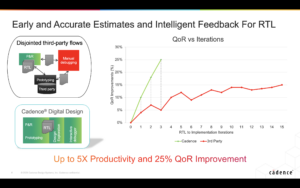

การเสวนานี้เป็นส่วนหนึ่งของเซสชั่นการเพิ่มประสิทธิภาพร่วมด้านเทคโนโลยีการออกแบบ (DTCO) แนวคิดนี้ไม่ใช่เรื่องใหม่ แต่ Siemens พิจารณาการประยุกต์ใช้ในขอบเขตที่กว้างขึ้นของกระบวนการ ตั้งแต่การออกแบบไปจนถึงการผลิตในปริมาณมาก (HVM) แนวคิดและผลลัพธ์ที่นำเสนอมีนัยสำคัญ มาดูกันดีกว่า

สิ่งที่ถูกนำเสนอ

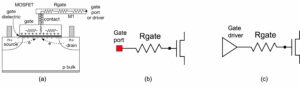

ขั้นแรก เราจะนำเสนอสถานะปัจจุบันของการใช้งาน DTCO ในส่วนสำคัญของระบบนิเวศ จากมุมมองของการออกแบบ บริษัท fabless ขั้นสูงหลายแห่งมีทีมงาน DFM ที่มองเห็นขีดจำกัดของแนวทางตามรูปแบบ สิ่งที่จำเป็นจริงๆ คือเทคโนโลยีใหม่ที่จะอำนวยความสะดวกในการเรียนรู้โดยไม่ต้องพึ่งพาโรงหล่อ

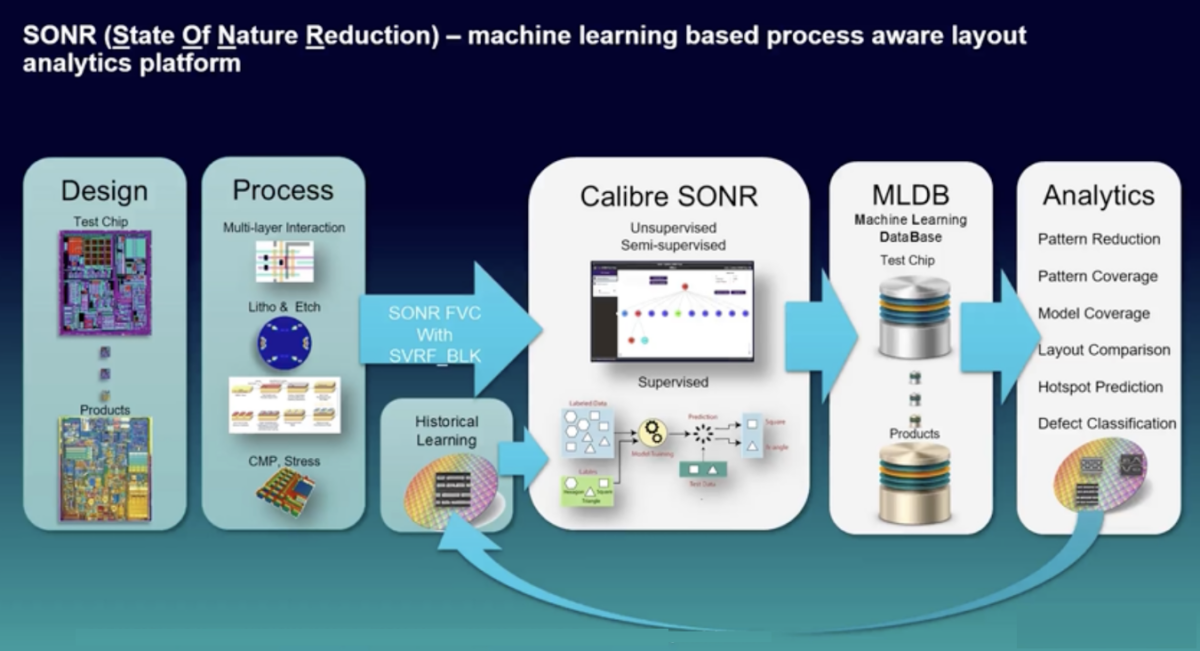

โรงหล่อกำลังใช้วิธีการเรียนรู้ของเครื่องตามรูปแบบแบบเดรัจฉาน ซึ่งมีต้นทุนสูงแต่ไม่ได้ผลอย่างสมบูรณ์ พวกเขายังมองหาการขุดข้อมูลที่มีประสิทธิภาพจากข้อมูลการผลิตจำนวนมหาศาลที่พวกเขาสร้างขึ้น ผู้จำหน่ายอุปกรณ์และผู้จำหน่าย EDA ทำงานร่วมกันอย่างใกล้ชิดมากขึ้น และกำลังคิดค้นโซลูชันการเรียนรู้ของเครื่องที่มีประสิทธิภาพมากขึ้น

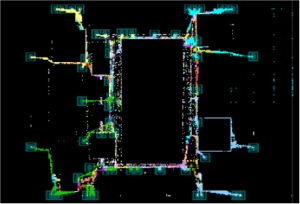

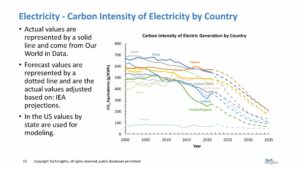

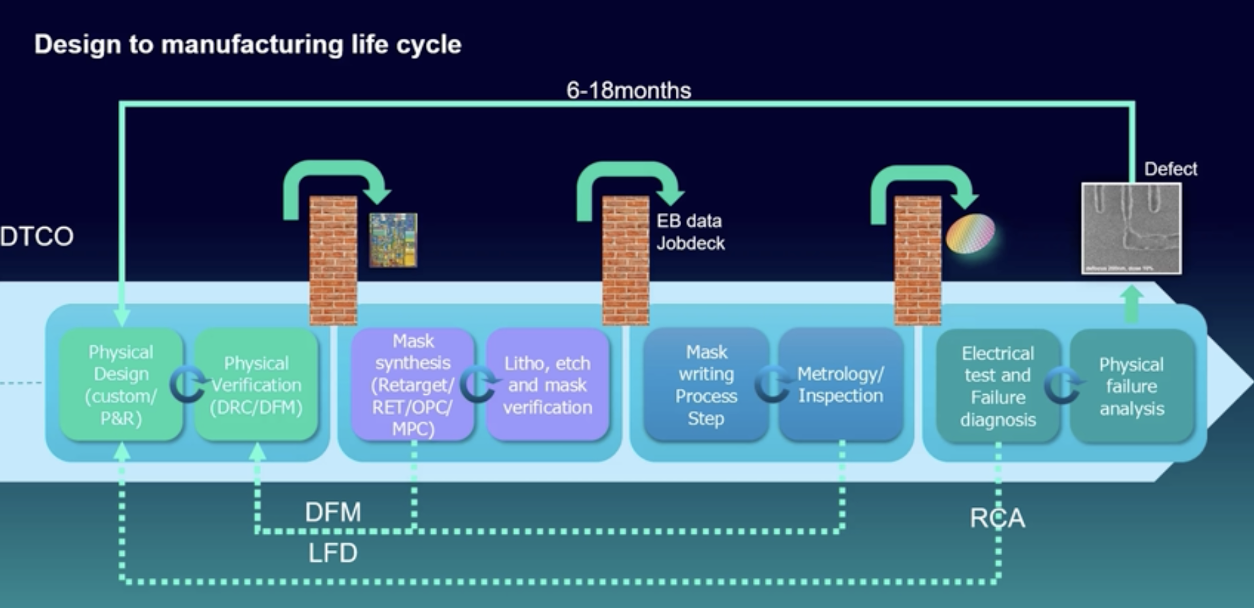

เมื่อย้อนกลับไปเล็กน้อย พบว่ามีกำแพงกั้นระหว่างขั้นตอนการออกแบบและการผลิตของกระบวนการ บริษัท Fabless สร้างการออกแบบ ดำเนินการ DRC และการออกแบบเพื่อการผลิต (DFM) จากนั้นพวกเขาก็โยนมันข้ามกำแพงให้กับทีม OPC/RET ภายในโรงหล่อหรือ IDM การออกแบบจะทำให้งานต่างๆ เช่น OPC และการตรวจสอบเสร็จสิ้น จากนั้นข้อมูลจะถูกโยนข้ามผนังอีกด้านเพื่อเขียนมาสก์และมาตรวิทยา/การตรวจสอบ ผนังสุดท้ายมีไว้สำหรับการประดิษฐ์ ที่นี่จะเป็นการทดสอบทางไฟฟ้าและการวิเคราะห์ความล้มเหลว เมื่อพบสาเหตุที่แท้จริงของความล้มเหลวก็ผ่านไป 6-18 เดือนแล้ว นั่นเป็นการวนซ้ำความคิดเห็นที่ยาวมาก กราฟิกที่ด้านบนของโพสต์นี้แสดงถึงกระบวนการนี้

DTCO พยายามที่จะทลายกำแพงแต่วิธีการที่มีอยู่ยังไม่สมบูรณ์ DTCO แบบดั้งเดิมเริ่มต้นตั้งแต่เนิ่นๆ ในการพัฒนากระบวนการ เริ่มต้นด้วยความต้องการในการปรับขนาด เซลล์มาตรฐานจะถูกกำหนด และการสังเคราะห์ สถานที่ และเส้นทางจะถูกดำเนินการเพื่อสร้างรูปแบบพื้นฐานและวัดประสิทธิภาพและกำลัง การให้ผลผลิตของ SRAM ก็เสร็จสิ้นเช่นกัน และข้อมูลนั้นจะวนกลับไปที่การออกแบบเซลล์มาตรฐาน

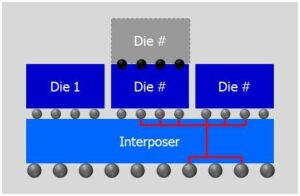

สิ่งที่นำเสนอในประเด็นสำคัญของ SPIE เป็นวิธีหนึ่งที่จะขยายแนวคิดการเพิ่มประสิทธิภาพร่วมนี้ไปยังกระบวนการทั้งหมดตั้งแต่การออกแบบไปจนถึงการผลิต แนวทางนี้เกี่ยวข้องกับการทำให้การไหลเวียนของข้อมูลง่ายขึ้นตั้งแต่การออกแบบไปจนถึงกระบวนการขั้นสุดท้ายและการวิเคราะห์ทางกายภาพโดยการสร้างช่องทางข้อมูล

แม้ว่าสิ่งนี้จะฟังดูตรงไปตรงมา แต่ก็ไม่ใช่ มีการหารือถึงความท้าทายหลายประการด้วยแนวทางที่เป็นรูปธรรมเพื่อบรรเทาปัญหา ตัวอย่างเช่น การออกแบบในช่วงแรกๆ สามารถสร้างได้ด้วยเครื่องกำเนิดไฟฟ้าแบบเค้าโครงสังเคราะห์ เพื่อช่วยปรับเทียบกระบวนการกับปัญหาการออกแบบจริงในขณะที่กระบวนการได้รับการพัฒนา วิธีนี้สามารถบรรเทาความประหลาดใจหลายประการที่กำลังเผชิญกับการระงับกระบวนการตั้งแต่เนิ่นๆ ได้

การจัดการกับข้อมูลปริมาณมหาศาลถือเป็นความท้าทายอีกประการหนึ่ง การใช้เทคนิคการบีบอัดที่ซับซ้อนใหม่ทำให้สามารถปรับปรุงได้ 30 เท่า สิ่งนี้ช่วยปรับปรุงงานการจัดการข้อมูลและการวิเคราะห์ไม่น้อย มีแนวคิดที่เรียกว่า AI . อธิบายได้ สามารถช่วยค้นหาสาเหตุของปัญหาได้รวดเร็วยิ่งขึ้น ความสามารถในการฝึกโมเดล AI ใหม่ในกระบวนการผลิตในภายหลังโดยไม่ทำให้ผลลัพธ์ก่อนหน้านี้เป็นโมฆะเป็นอีกด้านที่ต้องปรับปรุง นอกจากนี้ในด้านการวิเคราะห์ข้อมูลยังมีเทคนิคในการจัดการกับ "ข้อมูลที่ไม่สมดุล" ตัวอย่างเช่น อาจมีฮอตสปอตหนึ่งจุดที่พบใน 100,000,000 รูปแบบ

การรวมทั้งหมดนี้เข้าด้วยกันจะสามารถสร้างโฟลว์การออกแบบตั้งแต่ต้นจนจบที่มีประสิทธิภาพมากขึ้น ดังแสดงในรูปด้านล่าง

เพื่อเรียนรู้เพิ่มเติม

ผลกระทบของแนวทางที่ระบุไว้ในการนำเสนอประเด็นสำคัญนี้มีความสำคัญมาก คุณสามารถ ดูการนำเสนอและเข้าถึงเอกสารไวท์เปเปอร์เกี่ยวกับกระบวนการได้ที่นี่. มีข้อมูลที่เป็นประโยชน์มากมายที่จะได้รับ และนั่นคือวิธีที่ Siemens ตั้งเป้าที่จะทำลายอุปสรรคด้านนวัตกรรมด้วยการขยายการเพิ่มประสิทธิภาพร่วมด้านเทคโนโลยีการออกแบบ

แชร์โพสต์นี้ผ่าน:

- เนื้อหาที่ขับเคลื่อนด้วย SEO และการเผยแพร่ประชาสัมพันธ์ รับการขยายวันนี้

- PlatoData.Network Vertical Generative Ai เพิ่มพลังให้กับตัวเอง เข้าถึงได้ที่นี่.

- เพลโตไอสตรีม. Web3 อัจฉริยะ ขยายความรู้ เข้าถึงได้ที่นี่.

- เพลโตESG. คาร์บอน, คลีนเทค, พลังงาน, สิ่งแวดล้อม แสงอาทิตย์, การจัดการของเสีย. เข้าถึงได้ที่นี่.

- เพลโตสุขภาพ เทคโนโลยีชีวภาพและข่าวกรองการทดลองทางคลินิก เข้าถึงได้ที่นี่.

- ที่มา: https://semiwiki.com/events/339386-spie-2023-buzz-siemens-aims-to-break-down-innovation-barriers-by-extending-design-technology-co-optimization/

- :มี

- :เป็น

- :ไม่

- $ ขึ้น

- 000

- 100

- 2023

- a

- ความสามารถ

- เข้า

- ข้าม

- ที่อยู่

- สูง

- AI

- โมเดล AI

- จุดมุ่งหมาย

- ทั้งหมด

- บรรเทา

- ด้วย

- an

- การวิเคราะห์

- และ

- อื่น

- การใช้งาน

- เข้าใกล้

- วิธีการ

- เป็น

- AREA

- AS

- At

- ความพยายามในการ

- ใช้ได้

- กลับ

- อุปสรรค

- ขั้นพื้นฐาน

- BE

- กลายเป็น

- รับ

- ด้านล่าง

- ระหว่าง

- บิต

- ทำลาย

- ที่กว้างขึ้น

- แต่

- by

- ที่เรียกว่า

- CAN

- ก่อให้เกิด

- สาเหตุที่

- เซลล์

- ท้าทาย

- ความท้าทาย

- ช่อง

- การตรวจสอบ

- ชิป

- ใกล้ชิด

- CO

- อย่างไร

- มา

- การสื่อสาร

- บริษัท

- อย่างสมบูรณ์

- ซับซ้อน

- แนวคิด

- คอนกรีต

- การประชุม

- ยืนยัน

- ผู้ให้

- แพง

- สร้าง

- ที่สร้างขึ้น

- การสร้าง

- ปัจจุบัน

- สถานะปัจจุบัน

- ขณะนี้

- ข้อมูล

- การวิเคราะห์ข้อมูล

- วันที่

- จัดการ

- กำหนด

- การพึ่งพาอาศัยกัน

- ออกแบบ

- การออกแบบ

- รายละเอียด

- พัฒนา

- พัฒนาการ

- การวินิจฉัยโรค

- กล่าวถึง

- ทำ

- ลง

- DRC

- ก่อน

- ก่อน

- ง่ายดาย

- ระบบนิเวศ

- มีประสิทธิภาพ

- ที่มีประสิทธิภาพ

- การเปิดใช้งาน

- จบสิ้น

- ทั้งหมด

- อุปกรณ์

- เหตุการณ์

- ตัวอย่าง

- ตลาดแลกเปลี่ยน

- ขยายออก

- การขยาย

- ต้องเผชิญกับ

- อำนวยความสะดวก

- ความล้มเหลว

- แฟน

- เร็วขึ้น

- ข้อเสนอแนะ

- รูป

- สุดท้าย

- หา

- ไหล

- สำหรับ

- พบ

- โรงหล่อ

- ราคาเริ่มต้นที่

- ที่ได้รับ

- วัด

- เครื่องกำเนิดไฟฟ้า

- กราฟิก

- การจัดการ

- มี

- ช่วย

- โปรดคลิกที่นี่เพื่ออ่านรายละเอียดเพิ่มเติม

- ฮ่องกง

- ร้อน

- สรุป ความน่าเชื่อถือของ Olymp Trade?

- HTTPS

- ความคิด

- ส่งผลกระทบ

- ผลกระทบ

- ปรับปรุง

- การปรับปรุง

- ช่วยเพิ่ม

- in

- ประกอบด้วย

- รวมทั้ง

- อินเดีย

- ข้อมูล

- นักวิเคราะห์ส่วนบุคคลที่หาโอกาสให้เป็นไปได้มากที่สุด

- International

- ร่วมมือ

- ที่เกี่ยวข้องกับการ

- ปัญหา

- IT

- ITS

- โจ

- คีย์

- ประเด็นสำคัญ

- เกาหลี

- ต่อมา

- เปิดตัว

- แบบ

- เรียนรู้

- การเรียนรู้

- ขีด จำกัด

- นาน

- ดู

- มอง

- Lot

- เครื่อง

- เรียนรู้เครื่อง

- การผลิต

- หลาย

- หน้ากาก

- มาก

- ความกว้างสูงสุด

- อาจ..

- วัด

- วิธีการ

- การทำเหมืองแร่

- บรรเทา

- โมเดล

- เดือน

- ข้อมูลเพิ่มเติม

- มีประสิทธิภาพมากขึ้น

- มาก

- จำเป็นต้อง

- จำเป็น

- ใหม่

- of

- มักจะ

- on

- ONE

- เลนส์

- เลนส์และโฟโตนิกส์

- การเพิ่มประสิทธิภาพ

- or

- organizacja

- ออก

- ที่ระบุไว้

- เกิน

- กระดาษ

- ส่วนหนึ่ง

- ส่วน

- ผ่าน

- รูปแบบ

- ดำเนินการ

- การปฏิบัติ

- ดำเนินการ

- มุมมอง

- กายภาพ

- สถานที่

- เวที

- เพลโต

- เพลโตดาต้าอินเทลลิเจนซ์

- เพลโตดาต้า

- เป็นไปได้

- โพสต์

- อำนาจ

- นายกรัฐมนตรี

- การเสนอ

- นำเสนอ

- การพิมพ์

- ปัญหาที่เกิดขึ้น

- กระบวนการ

- การเผยแผ่

- เสนอ

- ทีเดียว

- อ่าน

- จริง

- จริงๆ

- เมื่อเร็ว ๆ นี้

- สาธารณรัฐ

- ต้อง

- ผลสอบ

- ราก

- เส้นทาง

- กฎ

- ปรับ

- ขอบเขต

- เห็น

- เห็น

- ที่กำลังมองหา

- สารกึ่งตัวนำ

- ชุด

- เซสชั่น

- แสดง

- ซีเมนส์

- สำคัญ

- การชะลอตัว

- สังคม

- โซลูชัน

- ซับซ้อน

- จุด

- มาตรฐาน

- ที่เริ่มต้น

- เริ่มต้น

- สถานะ

- สหรัฐอเมริกา

- ขั้นตอน

- เป็นกอบเป็นกำ

- อย่างเช่น

- ที่น่าประหลาดใจ

- การสังเคราะห์

- สังเคราะห์

- เอา

- คุย

- งาน

- ทีม

- เทคนิค

- เทคโนโลยี

- ทดสอบ

- ที่

- พื้นที่

- แล้วก็

- ที่นั่น

- ล้อยางขัดเหล่านี้ติดตั้งบนแกน XNUMX (มม.) ผลิตภัณฑ์นี้ถูกผลิตในหลายรูปทรง และหลากหลายเบอร์ความแน่นหนาของปริมาณอนุภาคขัดของมัน จะทำให้ท่านได้รับประสิทธิภาพสูงในการขัดและการใช้งานที่ยาวนาน

- พวกเขา

- นี้

- เวลา

- ชื่อหนังสือ

- ไปยัง

- วันนี้

- ร่วมกัน

- เครื่องมือ

- ด้านบน

- หัวข้อ

- หัวข้อ

- โยน

- โยน

- แบบดั้งเดิม

- พร้อมใจกัน

- ประเทศสหรัฐอเมริกา

- การใช้

- ข้อมูลที่เป็นประโยชน์

- การใช้

- การตรวจสอบ

- ต่างๆ

- ผู้ขาย

- การตรวจสอบ

- มาก

- ผ่านทาง

- ไดรฟ์

- ผนัง

- คือ

- ทาง..

- คือ

- อะไร

- ความหมายของ

- ที่

- ขาว

- กระดาษสีขาว

- จะ

- กับ

- ภายใน

- ไม่มี

- การทำงาน

- การเขียน

- ผล

- ยอมให้

- เธอ

- ลมทะเล