การรวมแม่พิมพ์ที่ต่างกันหลายตัวในบรรจุภัณฑ์ถือเป็นส่วนสำคัญในการขยายกฎของมัวร์และการเพิ่มประสิทธิภาพ ประสิทธิภาพการใช้พลังงาน และฟังก์ชันการทำงาน แต่ยังก่อให้เกิดปัญหาสำคัญเกี่ยวกับวิธีการจัดการภาระความร้อนอีกด้วย

บรรจุภัณฑ์ขั้นสูง มอบวิธีการบรรจุคุณสมบัติและฟังก์ชันต่างๆ ลงในอุปกรณ์ได้มากขึ้น โดยการซ้อนส่วนประกอบต่างๆ ในแนวตั้ง แทนที่จะลดขนาดวงจรดิจิทัลลงเพื่ออัดฟังก์ชันการทำงานเพิ่มเติมลงบน SoC ขนาดเรติเคิล นั่นทำให้เกิดปัญหาเกี่ยวกับวิธีการปรับประสิทธิภาพและพลังงานให้เหมาะสม บนแม่พิมพ์ตัวเดียว เส้นทางสัญญาณอาจสั้นได้ตามต้องการ และซับสเตรตก็มีประสิทธิภาพในการกระจายความร้อน แต่ด้วยแม่พิมพ์หลายชิ้นในบรรจุภัณฑ์ วัสดุพิมพ์และไดอิเล็กทริกจึงต้องบางลงเพื่อลดระยะห่างที่สัญญาณต้องเคลื่อนที่ และนั่นจะจำกัดการกระจายความร้อน

ซึ่งอาจนำไปสู่ฮอตสปอตซึ่งคาดเดาได้ยาก โดยเฉพาะภายใต้ปริมาณงานและกรณีการใช้งานที่แตกต่างกัน และอาจทำให้แย่ลงได้เมื่อรวมชิปหรือชิปเล็ตหลายตัวที่มีคุณสมบัติทางความร้อนที่แตกต่างกันเข้าไว้ในบรรจุภัณฑ์เดียว

“เมื่อใดก็ตามที่คุณใส่แม่พิมพ์หลายตัวลงบนวัสดุพิมพ์หรือตัวแทรกระหว่างกัน ถือเป็นเรื่องท้าทาย” Vik Chaudhry ผู้อำนวยการอาวุโส ฝ่ายการตลาดผลิตภัณฑ์และการพัฒนาธุรกิจของกล่าว เทคโนโลยี Amkor. “เราเห็นผู้ขายที่ใส่ไม่เพียงแค่ 3 หรือ 4 ชิ้นเท่านั้น แต่ยังมี 8 หรือ 10 หรือ 12 ชิ้นที่ตายไป คุณจะกระจายความร้อนนั้นไปทั่วได้อย่างไร”

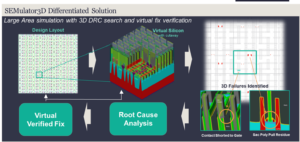

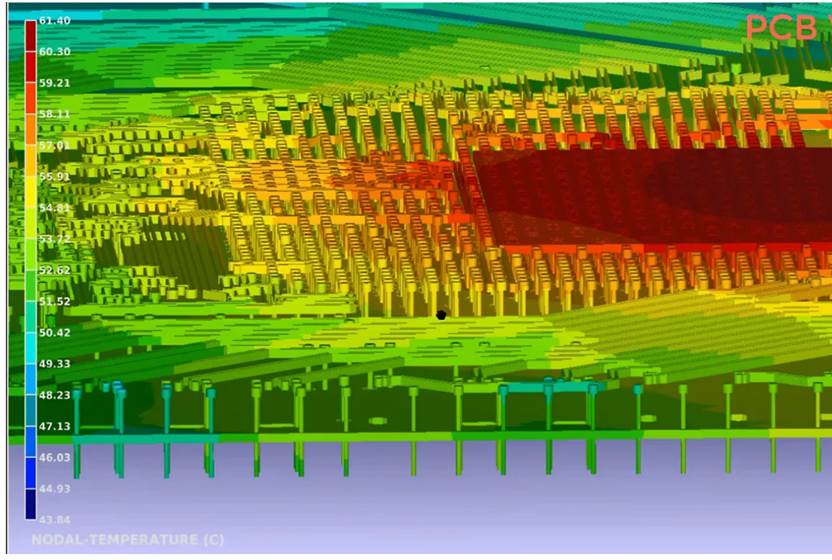

รูปที่ 1: การจำลองการกระจายความร้อนที่คู่ความร้อน ที่มา: แอนซิส

บูรณาการที่แตกต่างกัน ขึ้นอยู่กับความสามารถในการขจัดความร้อนได้อย่างมีประสิทธิภาพ ทำให้มั่นใจได้ว่าแม่พิมพ์ที่อัดแน่นภายในโมดูลจะรักษาอุณหภูมิที่ยอมรับได้สำหรับการทำงานที่เชื่อถือได้ แผนงานการบูรณาการแบบ Heterogeneous ของ IEEE ระบุความต้องการด้านการพัฒนาหลายประการ รวมถึงเทคนิคการสร้างแบบจำลองขั้นสูงเพื่อคาดการณ์และจัดการการไหลของความร้อน วัสดุใหม่ที่มีทั้งการนำความร้อนสูงและการนำไฟฟ้าต่ำ และโซลูชันการระบายความร้อนแบบใหม่ที่สามารถบูรณาการเข้ากับบรรจุภัณฑ์ที่ซับซ้อนได้อย่างราบรื่น

ความร้อนไม่ตรงกัน

การเลือกใช้วัสดุมีความสำคัญอย่างยิ่งต่อการจัดการระบายความร้อนในการบูรณาการแบบต่างกัน เนื่องจากส่วนประกอบที่มีค่าสัมประสิทธิ์การขยายตัวจากความร้อน (CTE) ต่างกันจะร้อนขึ้นและเย็นลง วัสดุเหล่านี้จะขยายตัวและหดตัวในอัตราที่ต่างกัน ซึ่งสามารถทำให้เกิดความเครียดทางกลที่กระทบต่อความสมบูรณ์ของชิป ทำให้พันธะที่เชื่อมต่อชิปกับอินเทอร์โพเซอร์หรือซับสเตรตอื่นๆ อ่อนลง และส่งผลต่อการทำงานโดยรวมของอุปกรณ์

การใช้วัสดุที่มี CTE คล้ายคลึงกันจะช่วยลดความเครียดเหล่านี้ ลดความเสี่ยงของความล้มเหลวก่อนเวลาอันควร เช่นเดียวกับผลกระทบที่เกิดจากความร้อนอื่นๆ เช่น การเร่งอายุ การเคลื่อนตัวของอิเล็กตรอนที่ลดลง หรือการเคลื่อนตัวของสัญญาณอะนาล็อกหรือแสง

“CTE น่าจะเป็นความท้าทายอันดับหนึ่งสำหรับบรรจุภัณฑ์ขั้นสูง และฉันไม่คิดว่าจะมีใครคิดออกได้ครบถ้วนจริงๆ” David Fromm, COO และรองประธานฝ่ายวิศวกรรมของกล่าว โพรเม็กซ์อินดัสทรีส์. “เรากำลังจัดการกับ CTE ในรูปแบบสามมิติในแบบที่เราไม่เคยเห็นมาก่อน และปัญหาการบิดเบี้ยวหรือการแตกหักของชิ้นส่วนเหล่านี้เป็นเรื่องที่ท้าทายมาก บางบริษัทอาจคิดออกสำหรับกระบวนการที่กำหนด จากนั้นวัสดุก็เปลี่ยนไป ขนาดอุปกรณ์ก็เปลี่ยนไป และสมการก็เปลี่ยนไป แล้วคุณก็ต้องคิดออกอีกครั้ง”

พูดง่ายๆ ก็คือ การบูรณาการแบบต่างกันจำเป็นต้องมีความเข้าใจพื้นฐานเกี่ยวกับคุณสมบัติการขยายตัวเนื่องจากความร้อนของวัสดุทุกชนิด ซึ่งในที่สุดจะสามารถสร้างความน่าเชื่อถือและผลผลิตของอุปกรณ์บรรจุภัณฑ์ได้ และนั่นเป็นเพียงส่วนหนึ่งของปัญหาเท่านั้น การบรรจุขั้นสูงจำเป็นต้องมีความเข้าใจว่ามีอะไรอีกบ้างที่อยู่ในละแวกใกล้เคียงของชิปหรือชิปเล็ต องค์ประกอบอื่นๆ เหล่านั้นถูกนำมาใช้อย่างไร และทั้งหมดนี้จำเป็นต้องมีการสร้างแบบจำลองและจำลองร่วมกันโดยใช้สิ่งที่คาดว่าจะเป็นปริมาณงานที่สมจริง ปัญหานี้ยากขึ้นมากเมื่อความต้องการในการประมวลผลเปลี่ยนไป เช่น ในศูนย์ข้อมูลที่ AI กำเนิดได้เพิ่มปริมาณข้อมูลที่จำเป็นต้องประมวลผลเพิ่มขึ้นอย่างมาก ส่งผลให้มีการใช้ประโยชน์จากโปรเซสเซอร์และหน่วยความจำมากขึ้น

“มีการวิเคราะห์เชิงความร้อนอยู่บ้างเสมอ แต่สุดท้ายก็เสร็จสิ้นเพียงเพื่อตรวจสอบว่าไม่มีอะไรเกินกำลังมือ” Marc Swinnen ผู้อำนวยการฝ่ายการตลาดผลิตภัณฑ์ของกล่าว คำตอบ. “คุณสามารถกำหนดเป้าหมายอุณหภูมิของหัวต่อได้ และหากเป็นไปตามข้อกำหนด ก็ง่ายมาก แต่ขณะนี้ด้วยระบบหลายแม่พิมพ์ คุณจะต้องดำเนินการดังกล่าวในขั้นตอนการวางแผนพื้นของ RTL คุณจะต้องมีความคิดว่ากำลังขับของชิปแต่ละตัวเป็นอย่างไร เพื่อที่ว่าชิปสองตัวที่ร้อนในโหมดการทำงานเดียวกันจะไม่ถูกวางติดกันหรือทับกัน . นั่นจะส่งผลถึงการออกแบบของคุณ”

กลับไปที่กระดานวาดภาพ

ในขณะที่อุตสาหกรรมกำลังต่อสู้กับความท้าทายต่างๆ ในแผนงานการบูรณาการที่ต่างกัน การจัดการระบายความร้อนจึงไม่ใช่เรื่องที่ตามมาอีกต่อไป โดยได้เลื่อนไปทางซ้ายในกระบวนการออกแบบผ่านการผลิต และออกไปสู่สาขาที่จอภาพในวงจรสามารถประเมินและปรับเปลี่ยนทุกอย่างตั้งแต่การแบ่งพาร์ติชันไปจนถึงการจัดลำดับความสำคัญของชิปและชิปเล็ตต่างๆ

“ปีศาจอยู่ในรายละเอียด” ฟรอมม์กล่าว “การตัดสินใจในการออกแบบและบูรณาการที่ดูเหมือนเล็กน้อยเหล่านี้อาจส่งผลกระทบอย่างมากต่อว่าคุณสามารถสร้างสิ่งที่คุณต้องการได้หรือไม่ โดยสร้างน้อยลงด้วยผลผลิตและความน่าเชื่อถือของผลิตภัณฑ์ขั้นปลายน้ำ การเลือกวัสดุที่เหมาะสม การคำนึงถึงการเรียงซ้อน และการคำนึงถึงผังกระบวนการ ล้วนเป็นสิ่งสำคัญ”

สิ่งนี้แสดงให้เห็นถึงการเปลี่ยนแปลงขั้นพื้นฐานในการออกแบบจำนวนมากขึ้น ตั้งแต่ศูนย์ข้อมูลไปจนถึงอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค และยานพาหนะที่ขับเคลื่อนอัตโนมัติมากขึ้น เนื่องจากองค์ประกอบต่างกันมารวมกันเป็นหนึ่งเดียว กระจายออกไป มีเสา 2.5Dและโดยเฉพาะอย่างยิ่งใน 3D-ไอซี การออกแบบ เส้นทางระบายความร้อนจะต้องมีการแมปในรายละเอียดที่เพิ่มขึ้น หากทำผิด สิ่งนี้อาจสร้างความเสียหายให้กับบรรจุภัณฑ์ทั้งหมดที่เต็มไปด้วยชิป/ชิปเล็ตหลายตัว ซึ่งแม้แต่การค้นหาสาเหตุของปัญหาก็อาจมีค่าใช้จ่ายสูง

George Orji นักวิทยาศาสตร์การวิจัยของ CHIPS National Advanced Packaging Manufacturing Program (NAPMP) กล่าวว่า "จำเป็นต้องมีการออกแบบข้อจำกัดทางกลด้านความร้อนตลอดจนวัสดุตั้งต้นและเทคโนโลยีการประกอบ" “บรรจุภัณฑ์ขั้นสูงไม่อนุญาตให้มีการทำงานซ้ำ ดังนั้นวิธีการออกแบบชิปแบบเสาหินสำหรับบรรจุภัณฑ์ขั้นสูงจึงเป็นสิ่งที่เราต้องทำ”

ความซับซ้อนที่มีอยู่ในระบบบูรณาการที่แตกต่างกันนั้นต้องการแนวทางการออกแบบแบบหลายสาขาวิชา นี่เป็นสิ่งที่ซับซ้อน และความพยายามในการทำให้แนวทางนี้ใช้งานได้ไม่ใช่เรื่องใหม่ และล้มเหลวเมื่อเผชิญกับการปรับสเกลระนาบ เดวิด ฟรีด รองประธานบริษัท การวิจัยลำกล่าวในระหว่างการอภิปรายเมื่อเร็วๆ นี้ว่า IBM ได้ลองใช้การผสานรวม 3 มิติที่แตกต่างกันเมื่อ 25 ปีที่แล้วตอนที่เขาอยู่ที่นั่น “เราคิดว่าเราสามารถปะติดปะต่อส่วนประกอบกระบวนการจำนวนมากเข้าด้วยกันได้” เขากล่าว “แต่ความท้าทายที่ยิ่งใหญ่ที่สุดบางประการอยู่ที่การออกแบบและด้าน EDA การแบ่งพาร์ติชันเทคโนโลยีที่จะใช้ วิธีแบ่งส่วนประกอบต่างๆ ของระบบบนชิปที่แตกต่างกัน จากนั้นจึงย้อนกลับและรวมเข้าด้วยกันใหม่ การออกแบบและการเพิ่มประสิทธิภาพของการออกแบบจะต้องมีเพื่อให้สิ่งนี้ทำงานได้”

สิ่งที่เปลี่ยนแปลงไปตั้งแต่นั้นมาก็คืออุตสาหกรรมชิปไม่มีทางเลือกอีกต่อไป การพัฒนาชิปที่โหนดที่ทันสมัยที่สุดมีราคาแพงเกินไป และถูกจำกัดด้วยขนาดของเรติเคิลมากเกินไป แต่นี่ยังคงเป็นงานที่ยาก

เพื่อแบ่งเบาภาระของนักออกแบบ เทคนิคการทำงานร่วมกันที่เกี่ยวข้องกับวัสดุศาสตร์ขั้นสูงและเครื่องมือการออกแบบที่ใช้คอมพิวเตอร์ช่วยจึงมีความสำคัญมากขึ้นเรื่อยๆ โดยเฉพาะอย่างยิ่งเมื่อการกำหนดค่าชิปมีความซับซ้อนมากขึ้น และมีฟังก์ชันการทำงานแบบผสมผสานเพิ่มมากขึ้น “นี่คือที่ที่เรายังมีงานต้องทำ” Swinnen ของ Ansys กล่าวเสริม “เราจะแก้ไขปัญหานี้ในลักษณะที่ไม่ต้องการให้นักออกแบบทุกคนเป็นผู้เชี่ยวชาญด้านความร้อน ผู้เชี่ยวชาญด้านสัญญาณรบกวนแม่เหล็กไฟฟ้า และผู้เชี่ยวชาญด้านเครื่องกลได้อย่างไร มันไม่สมจริงเลยที่จะคาดหวังสิ่งนั้นจากชุมชนการออกแบบของเรา”

ด้วยข้อจำกัดเหล่านี้ ทำให้เกิดความจำเป็นในการสร้างสรรค์นวัตกรรมในแง่มุมสำคัญหลายประการของกระบวนการออกแบบ เมื่อตระหนักถึงธรรมชาติของการเกิดความร้อนหลายแง่มุมภายในชิปที่มีการผสานรวมอย่างหนาแน่น จึงจำเป็นที่จะจัดการกับเหตุการณ์ไม่เพียงแค่ในสภาวะคงที่เท่านั้น แต่ยังรวมถึงเหตุการณ์ความร้อนชั่วคราวด้วย ซึ่งส่วนใหญ่ขึ้นอยู่กับกรณีการใช้งานหรือปริมาณงาน แผนงานสำหรับการบูรณาการแบบต่างกันประกอบด้วยกลยุทธ์ต่างๆ เช่น วัสดุเชื่อมต่อในการระบายความร้อน 3D และเครื่องกระจายความร้อนที่จับคู่ CTE เพื่อให้มั่นใจในการกระจายความร้อนที่สม่ำเสมอ

“ด้วยแม่พิมพ์หลายตัว คุณจะมีแหล่งที่มาของผลกระทบทางความร้อนได้หลายแหล่ง การไล่ระดับเชิงกลและการไล่ระดับอุณหภูมิ” Manuel Mota ผู้จัดการฝ่ายการตลาดผลิตภัณฑ์อาวุโสของ กล่าว Synopsys. “ทั้งหมดนี้ต้องได้รับการแก้ไขในขั้นตอนการออกแบบ”

การรวมข้อควรพิจารณาด้านความร้อนเข้ากับกระบวนการออกแบบถือเป็นข้อกำหนดสำหรับการนำไปใช้จริงของอุปกรณ์เซมิคอนดักเตอร์ที่ซับซ้อน ไม่ใช่แค่การระบุวัสดุหรือส่วนประกอบที่ถูกต้องเท่านั้น นอกจากนี้ยังจินตนาการว่าพวกเขาจะทำงานร่วมกันในภาคสนามอย่างไร

ในขณะที่วิศวกรลดฟอร์มแฟคเตอร์ของอุปกรณ์อิเล็กทรอนิกส์ในขณะที่เพิ่มประสิทธิภาพการทำงาน ซองเก็บความร้อนก็กระชับขึ้นอย่างมาก การจัดการโปรไฟล์การระบายความร้อนอย่างครอบคลุมในสถานะการทำงานที่แตกต่างกัน โดยใช้ประโยชน์จากตัวกระจายความร้อนและวัสดุเชื่อมต่อในการระบายความร้อนล่าสุด กลายเป็นสิ่งจำเป็นในการรักษาความสมบูรณ์และประสิทธิภาพของอุปกรณ์ตลอดอายุการใช้งานที่ต้องการ

“ความร้อนเป็นข้อจำกัดอันดับหนึ่งสำหรับความหนาแน่นของการบูรณาการ” Swinnen กล่าว “การเรียงชิปเป็นเรื่องง่าย คุณสามารถผลิตมันและออกแบบมันได้ แต่มันจะไม่ได้ผลเพราะมันจะร้อนเกินไป ดังนั้นความร้อนจึงกลายเป็นส่วนสำคัญของความกังวลของนักออกแบบชิป 3D-IC ทุกคน”

การแก้ปัญหาความท้าทายด้านความร้อนในการบูรณาการแบบต่างกันนั้นจำเป็นต้องรวบรวมวัสดุที่แตกต่างกัน เช่น เซมิคอนดักเตอร์ที่มี CTE ต่ำกว่า เช่น ซิลิคอน กับโลหะ เช่น ทองแดงหรืออลูมิเนียม เพื่อกระจายความร้อนได้อย่างมีประสิทธิภาพ น่าเสียดายที่การผสมผสานวัสดุนี้มักจะนำไปสู่การบิดงอ รอยแตก การบัดกรีชนยก และอุปกรณ์ทำงานล้มเหลวเร็วกว่าที่คาดไว้ จำเป็นต้องมีวัสดุใหม่ที่มีคุณสมบัติเข้ากันได้เพื่อแก้ไขปัญหาเหล่านี้

“วัสดุซับสเตรตเหล่านี้อาจจะพัฒนาช้ากว่าวัสดุเชื่อมต่อ กาว อีพอกซี และอื่นๆ” ฟรอมม์กล่าว “มันขึ้นอยู่กับเงื่อนไขของกระบวนการและวิธีการจัดการสิ่งเหล่านั้น ในส่วนที่เราสามารถทำได้ดีกว่าในด้านการประมวลผลคือการทำงานร่วมกับผู้ผลิตกาวเพื่อทำความเข้าใจการเปลี่ยนแปลงของอุณหภูมิ จากนั้นจึงเริ่มต้นที่ระดับการออกแบบเพื่อทำความเข้าใจว่าสแต็คทั้งหมดเหล่านี้สามารถพัฒนาได้อย่างไร โดยพิจารณาจากการเปลี่ยนแปลงของอุณหภูมิเหล่านั้น”

นวัตกรรมวัสดุ

ความกังวลเรื่องความร้อนมีมากกว่าแค่การทำงานของชิปเท่านั้น ความร้อนก็เป็นปัญหาในด้านการผลิตเช่นกัน ชิปภายในบรรจุภัณฑ์ขั้นสูงจะต้องผ่านการประกอบและการผลิต ซึ่งปัญหา CTE เดียวกันบางประการอาจกลายเป็นปัญหาได้

ลองพิจารณาการรวมไดย์ทูเวเฟอร์แบบรวม (CoD2W) ซึ่งใช้การเชื่อมด้วยการบีบอัดด้วยความร้อนเพื่อติดดายเข้ากับเวเฟอร์ “ในกระบวนการ CoD2W มีสถานการณ์ที่แม่พิมพ์ที่แตกต่างกันมาจากแหล่งที่มาที่แตกต่างกัน และอาจมีความสูงและความหนาต่างกัน” Rama Puligadda กรรมการบริหารฝ่ายวิจัยและพัฒนาเทคโนโลยีขั้นสูงของกล่าว วิทยาศาสตร์การต้มเบียร์. “เมื่อคุณเติมดายเหล่านี้ให้กับพาหะ เป็นเรื่องยากมากที่จะทราบว่าดายทั้งหมดจะสัมผัสกับเป้าหมายระหว่างการประสานกันหรือไม่ คุณสมบัติทางกลของกาวติดแม่พิมพ์ได้รับการออกแบบมาเพื่อให้แม่พิมพ์ที่สูงกว่าฝังตัวเล็กน้อยระหว่างการติด ซึ่งช่วยให้สามารถสัมผัสแม่พิมพ์ทั้งหมดกับเวเฟอร์เป้าหมายได้ดี”

นั่นทำให้เกิดประเด็นที่แตกต่างกัน “ความท้าทายสำหรับวัสดุของเรารวมถึงการจำกัดอุณหภูมิของแม่พิมพ์ที่แตกต่างกัน” Puligadda กล่าว “เราต้องตรวจสอบให้แน่ใจว่าอุณหภูมิที่ใช้ในการเชื่อมวัสดุไม่เกินขีดจำกัดด้านความร้อนของชิปใดๆ ที่รวมอยู่ในบรรจุภัณฑ์ นอกจากนี้ อาจมีกระบวนการบางอย่างตามมา เช่น การกระจายชั้นหรือการขึ้นรูปใหม่ วัสดุของเราต้องอยู่รอดจากกระบวนการเหล่านั้น พวกเขาต้องอยู่รอดจากสารเคมีที่สัมผัสตลอดแผนกระบวนการบรรจุภัณฑ์ ความเค้นเชิงกลในบรรจุภัณฑ์เพิ่มความท้าทายเพิ่มเติมสำหรับการติดวัสดุ”

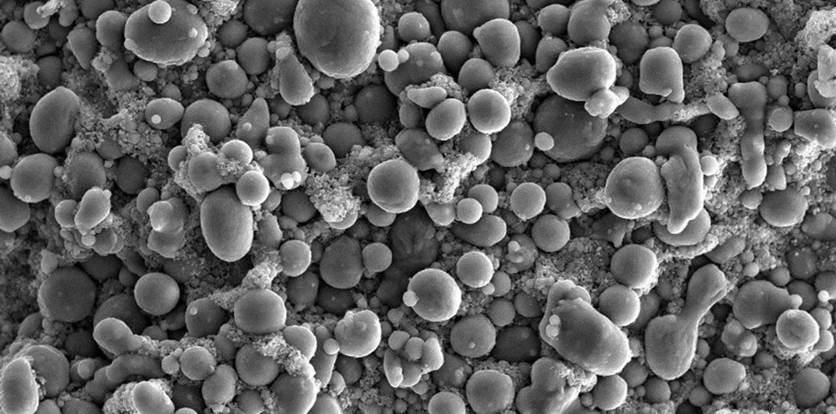

วัสดุหลายประเภทอยู่ในระหว่างการพัฒนาซึ่งมีคุณสมบัติการนำความร้อนที่เหนือกว่าและฉนวนไฟฟ้า วัสดุเชื่อมต่อในการระบายความร้อน (TIM) ที่ได้รับการออกแบบทางวิศวกรรมใหม่เหล่านี้ให้เส้นทางการนำความร้อนที่มีประสิทธิภาพระหว่างชิปและเครื่องทำความเย็นโดยไม่กระทบต่อประสิทธิภาพของชิป TIM ไม่เพียงแต่มีการนำความร้อนที่ดีขึ้นเท่านั้น แต่ยังรองรับความแปรปรวนเล็กน้อยที่เกิดจากการสร้างความร้อนที่ไม่สม่ำเสมอบนพื้นผิวของชิปอีกด้วย

“การจัดการระบายความร้อนจะต้องใช้วัสดุระบายความร้อนแบบใหม่ รวมถึงโครงสร้างวงจรแบบใหม่ที่ใช้ซับสเตรตขั้นสูงและการผสานรวมที่ต่างกัน” Orji กล่าว “เนื่องจากชิปถูกบรรจุไว้ใกล้กันมาก จึงมีความสามารถในการกระจายความร้อนส่วนเกินได้อย่างจำกัด”

รูปที่ 2: มุมมองโดยละเอียดของวัสดุเชื่อมต่อในการระบายความร้อนโพลีเมอร์ที่มีอนุภาคหนัก ที่มา: อัมคอร์

ตามหลักการแล้ว วัสดุใหม่เหล่านี้จะแสดงพันธะโควาเลนต์ที่แข็งแกร่งและมวลไอออนไอออนบวกที่สมดุล คล้ายกับโครงสร้างอะตอมที่ไม่ซับซ้อนที่พบในเพชร วัสดุที่ได้รับการยอมรับในหมวดหมู่นี้ ได้แก่ เพชร พร้อมด้วยสารประกอบ เช่น เบริลเลียมออกไซด์ อะลูมิเนียมไนไตรด์ โบรอนไนไตรด์ และซิลิคอนไนไตรด์ในบางกรณี แม้จะมีความสามารถในการนำความร้อน แต่วัสดุเหล่านี้ก็มีความท้าทายในการผลิตเนื่องจากมีพันธะที่ให้ความแข็งแรง เช่น ต้องใช้กระบวนการเผาผนึกที่อุณหภูมิสูง เพื่อให้ได้ความหนาแน่นตามที่ต้องการ ข้อยกเว้นคือเพชรซึ่งไม่ยอมให้มีการเผาผนึก

แนวทางหนึ่งในการควบคุมคุณประโยชน์ของวัสดุเหล่านี้ แม้ว่าจะมีความท้าทายในการประมวลผล ก็ยังรวมถึงการใช้วัสดุคอมโพสิต ตัวอย่างเช่น การรวมอะลูมิเนียมไนไตรด์ไว้ในอีพอกซีคอมโพสิตจะจับข้อดีในการจัดการความร้อนได้บางส่วน แม้ว่าจะไม่ตรงกับระดับการนำไฟฟ้าของวัสดุเซรามิกที่เป็นของแข็งก็ตาม การผสมผสานคุณสมบัติของวัสดุนี้มีความสำคัญอย่างยิ่งในบรรจุภัณฑ์อิเล็กทรอนิกส์ โดยที่ควรมีตัวนำไฟฟ้าที่ดีเยี่ยมซึ่งดึงความร้อนออกจากแกนชิปได้เพียงพอ เพื่อป้องกันการลดทอนประสิทธิภาพของสัญญาณ

Diamond ได้รับการยกย่องในเรื่องความแข็งขั้นสุด โดดเด่นในฐานะตัวนำความร้อนและฉนวนที่เป็นแบบอย่าง วัสดุโพลีเมอร์ เช่น เทฟลอน (โพลีเตตร้าฟลูออโรเอทิลีน หรือ PTFE) แม้ว่าจะมีความนำไฟฟ้าน้อยกว่าเซรามิกหรือเพชร แต่ก็ยังเหนือกว่าพลาสติกหลายชนิดในด้านความสามารถในการนำความร้อนและเป็นฉนวนไฟฟ้าที่เชื่อถือได้ PTFE มีประสิทธิภาพเพียงพอที่จะใช้เป็นวัสดุเคลือบในการใช้งานที่ต้องใช้ความร้อนสูง เช่น เครื่องครัว

แก้ว เครื่องลายคราม และเซรามิกหนาแน่นอื่นๆ มีคุณสมบัติเป็นฉนวนและการนำความร้อนเหล่านี้ร่วมกัน พวกเขาสร้างวิธีแก้ปัญหาในทางปฏิบัติ โดยเฉพาะอย่างยิ่งในกรณีที่จำเป็นต้องใช้ฉนวนไฟฟ้าที่ดีเยี่ยมในการจัดการความร้อน อะลูมิเนียมไนไตรด์ (AlN) ถูกใช้เป็นฉนวนในอุปกรณ์เซมิคอนดักเตอร์ เชื่อมช่องว่างระหว่างแม่พิมพ์และส่วนประกอบการถ่ายเทความร้อน แม้ว่าจะไม่นำความร้อนได้เท่ากับเบริลเลียมออกไซด์ แต่ AlN ก็เสนอทางเลือกที่ปลอดภัยกว่าและคุ้มค่ากว่า นอกจากนี้ AlN ยังเหนือกว่าฉนวนมาตรฐานอื่นๆ เช่น ไมกา โพลีอิไมด์ และอลูมินา ในด้านการจัดการระบายความร้อน

แซฟไฟร์สังเคราะห์ยังได้รับความสนใจเนื่องจากมีราคาไม่แพงและปรับเปลี่ยนได้ในรูปแบบต่างๆ ทำให้แซฟไฟร์สังเคราะห์เป็นอีกหนึ่งผู้เล่นที่มีคุณค่าในอุตสาหกรรมบรรจุภัณฑ์เซมิคอนดักเตอร์ วัสดุแต่ละชนิดมีข้อดีเฉพาะตัวในการออกแบบบรรจุภัณฑ์ โดยการควบคุมความร้อนโดยไม่กระทบต่อประสิทธิภาพทางอิเล็กทรอนิกส์เป็นสิ่งสำคัญยิ่ง

แม้ว่าวัสดุขั้นสูง เช่น เพชรและอะลูมิเนียมไนไตรด์จะเป็นแนวหน้าในการจัดการกับความท้าทายด้านความร้อนในอุปกรณ์เซมิคอนดักเตอร์ แต่โซลูชันทั้งหมดไม่จำเป็นต้องใช้ส่วนประกอบที่แปลกใหม่หรือแข็ง จาระบีและกาวระบายความร้อนทำหน้าที่เป็นเนื้อเยื่อเกี่ยวพันในบรรจุภัณฑ์อิเล็กทรอนิกส์ เติมเต็มช่องว่างเล็กๆ หรือความผิดปกติของพื้นผิว และอำนวยความสะดวกในการถ่ายเทความร้อนระหว่างส่วนประกอบที่มีภูมิประเทศที่แตกต่างกัน ความสามารถในการปรับให้เข้ากับพื้นผิวเป็นส่วนเสริมที่สำคัญสำหรับโซลูชันการจัดการระบายความร้อนที่แข็งแกร่งยิ่งขึ้น ซึ่งก่อให้เกิดแนวทางการกระจายความร้อนที่ครอบคลุม ด้วยการมุ่งเน้นที่การปรับปรุงวัสดุเหล่านี้ นักวิจัยตั้งเป้าที่จะปรับปรุงคุณสมบัติการนำความร้อน ทำให้พวกเขาเป็นพันธมิตรที่มีประสิทธิภาพมากขึ้นในกระบวนทัศน์การจัดการความร้อน

“จาระบีความร้อนและกาวนำความร้อนเป็นตัวนำความร้อน” ฟรอมม์กล่าวเสริม “แต่เมื่อเปรียบเทียบกับวัสดุอย่างเซรามิกทั่วไปที่เป็นตัวนำความร้อน พวกมันเป็นตัวนำที่แย่มากถึงสิบเท่า วัสดุเหล่านี้ไม่ดีนัก และมีเหตุผลทางกายภาพและเคมีด้วย มีข้อดีหลายอย่างที่ต้องทำสำเร็จ และมีงานมากมายเกิดขึ้นในพื้นที่นั้น”

มองไปข้างหน้า

เนื่องจากวัสดุใหม่ปูทางไปสู่การระบายความร้อน เทคนิคการทำความเย็นที่เป็นนวัตกรรมใหม่ก็กำลังอยู่ในระหว่างการพัฒนาเช่นกัน ช่องไมโครซิลิคอนซึ่งเป็นทางเดินระดับไมโครที่ฝังอยู่ในซับสเตรต สามารถส่งสารหล่อเย็นไปยังใจกลางของฮอตสปอตได้โดยตรง วิธีการระบายความร้อนโดยตรงนี้เหนือกว่าฮีทซิงค์แบบดั้งเดิม แต่มีความท้าทายในการออกแบบ การประกอบ และความน่าเชื่อถือ

ในทำนองเดียวกัน การพัฒนาระบบระบายความร้อนด้วยของเหลวแบบวงปิดอาจทำให้ส่วนประกอบคงความเย็นโดยไม่มีข้อจำกัดจากวิธีการไหลของอากาศ ระบบเหล่านี้รับประกันอุณหภูมิในการทำงานที่เย็นลงโดยไม่ต้องกังวลเรื่องการควบคุมปริมาณความร้อน แต่มีงานวิจัยมากมายที่ต้องทำทั้งในด้านการออกแบบและการจัดการกระบวนการสำหรับระบบระบายความร้อนด้วยของเหลว

อีกทางเลือกหนึ่งคือการย้อนกลับโครงสร้างของสแต็กดาย ดังนั้นแทนที่จะวางหน่วยความจำไว้บนตรรกะ ตรรกะจะถูกวางไว้บนหน่วยความจำโดยมีแผงระบายความร้อนอยู่ด้านบน ประการหนึ่ง Winbond แนะนำสิ่งนี้ด้วยเทคโนโลยีองค์ประกอบแบนด์วิดท์พิเศษ (CUBE) ที่ปรับแต่งได้ ซึ่งเป็นแนวทางที่มีประสิทธิภาพสูงที่ซ้อน SoC top die เข้ากับหน่วยความจำโดยตรง จากนั้นจะติดกับวัสดุพิมพ์โดยใช้ via-silicon via แนวทางดังกล่าวเป็นไปตามที่ C.S. Lin ผู้บริหารฝ่ายการตลาดของ วินบอนด์ใช้พลังงานน้อยลงจึงลดความร้อนลง นอกจากนี้ ยังช่วยให้ระบายความร้อนออกได้โดยตรง แทนที่จะส่งความร้อนผ่านเขาวงกตของส่วนประกอบที่ต่างกัน

อีกทางเลือกหนึ่งคือใช้การจัดการระบายความร้อนแบบเรียลไทม์ซึ่งขับเคลื่อนโดย AI ขณะนี้อัลกอริธึมสามารถตรวจสอบอุณหภูมิในตำแหน่งต่างๆ บนชิป โดยกำหนดทิศทางทรัพยากรการทำความเย็นแบบไดนามิก เพื่อให้มั่นใจถึงประสิทธิภาพสูงสุดโดยไม่ต้องข้ามเส้นสีแดงความร้อน ตัวอย่างเช่น ProteanTecs เพิ่งเปิดตัวโซลูชันที่มุ่งเป้าไปที่ศูนย์ข้อมูลที่บอกว่าสามารถลดพลังงานในเซิร์ฟเวอร์โดยการลดปริมาณแถบป้องกันที่จำเป็นในการปกป้องชิปจากความร้อนสูงเกินไป วิธีการนี้อาศัยการตรวจสอบการเปลี่ยนแปลงจากภายในชิปและการปรับเปลี่ยนตามความจำเป็น

Synopsys และ Siemens EDA ยังมีโซลูชันเพื่อติดตามกิจกรรมและการเปลี่ยนแปลงอุณหภูมิที่แตกต่างกันโดยใช้เซ็นเซอร์ภายใน ความสามารถในการอ่านค่าจากภายในบรรจุภัณฑ์โดยใช้การวัดและส่งข้อมูลทางไกลเป็นองค์ประกอบที่สำคัญมากขึ้นในการจัดการความร้อน

“คุณมีโครงสร้างทางกลของชิปบนชิปและอินเทอร์โพเซอร์ที่มีรอยกระแทกขนาดเล็กหลายพันหรือล้านจุด และพวกมันจะขยายและหดตัวเมื่อชิปอุ่นขึ้น” Swinnen กล่าวเสริม “ความสมบูรณ์ของพลังงานของคุณจะต้องปรับให้เข้ากับโปรไฟล์อุณหภูมิท้องถิ่นแบบเรียลไทม์ ทั้งนี้ขึ้นอยู่กับแผนที่ความร้อนของคุณ คุณสามารถคำนวณได้ว่าชิปจะจ่ายไฟไปเท่าใด แต่อุณหภูมิที่จะให้ชิปนั้นขึ้นอยู่กับเท่าใด มันนั่งอยู่บนจานเย็นหรือกำลังนั่งอยู่กลางแสงแดดในทะเลทรายซาฮารา? ชิปตัวเดียวกันและกิจกรรมเดียวกันสามารถนำไปสู่อุณหภูมิที่แตกต่างกันมากขึ้นอยู่กับสภาพแวดล้อม”

นอกจากนี้ การวิจัยเกี่ยวกับวัสดุเปลี่ยนเฟส ซึ่งดูดซับความร้อนโดยการเปลี่ยนสถานะ สัญญาว่าจะควบคุมอุณหภูมิแบบพาสซีฟแต่มีศักยภาพ ยิ่งไปกว่านั้น การสำรวจระบบทำความเย็นทางชีวภาพโดยพยายามเลียนแบบการตอบสนองของร่างกายมนุษย์ต่อความร้อน ถือเป็นอนาคตที่อุปกรณ์ของเราสามารถกระจายความร้อนตามสัญชาตญาณในขณะที่เราเหงื่อออก

สรุป

เนื่องจากอุตสาหกรรมเซมิคอนดักเตอร์ยังคงผลักดันขอบเขตของประสิทธิภาพและการบูรณาการ การจัดการระบายความร้อนภายในบรรจุภัณฑ์ขั้นสูงยังคงเป็นความท้าทาย ด้านหนึ่งของสเปกตรัม ความซับซ้อนด้านความร้อนที่เพิ่มขึ้นเกิดขึ้นเมื่อบริษัทต่างๆ มุ่งสู่โมดูลมัลติชิปที่มีความหนาแน่นมากขึ้น ในทางตรงกันข้าม ความก้าวหน้าในด้านวัสดุศาสตร์และเทคโนโลยีการทำความเย็นที่เป็นนวัตกรรมใหม่มุ่งมั่นที่จะบรรเทาความเครียดจากความร้อนที่เกิดขึ้น ทั้งสองอย่างนี้จำเป็นต้องจัดการกับความท้าทายด้านความร้อนที่ซับซ้อน แต่ยังมีงานอีกมากรออยู่ข้างหน้าเพื่อแก้ไขปัญหานี้ด้วยวิธีที่สม่ำเสมอและคาดเดาได้

— Ed Sperling สนับสนุนรายงานนี้

การอ่านที่เกี่ยวข้อง

การจัดการความเครียดที่เกิดจากความร้อนในชิป

การรวมที่แตกต่างกันและความหนาแน่นที่เพิ่มขึ้นที่โหนดขั้นสูงกำลังสร้างความท้าทายที่ซับซ้อนและยากสำหรับการผลิต IC และการบรรจุหีบห่อ

- เนื้อหาที่ขับเคลื่อนด้วย SEO และการเผยแพร่ประชาสัมพันธ์ รับการขยายวันนี้

- PlatoData.Network Vertical Generative Ai เพิ่มพลังให้กับตัวเอง เข้าถึงได้ที่นี่.

- เพลโตไอสตรีม. Web3 อัจฉริยะ ขยายความรู้ เข้าถึงได้ที่นี่.

- เพลโตESG. คาร์บอน, คลีนเทค, พลังงาน, สิ่งแวดล้อม แสงอาทิตย์, การจัดการของเสีย. เข้าถึงได้ที่นี่.

- เพลโตสุขภาพ เทคโนโลยีชีวภาพและข่าวกรองการทดลองทางคลินิก เข้าถึงได้ที่นี่.

- ที่มา: https://semiengineering.com/navigating-heat-in-advanced-packaging/

- :มี

- :เป็น

- :ไม่

- :ที่ไหน

- $ ขึ้น

- 1

- 10

- 12

- 25

- 3d

- 8

- a

- ความสามารถ

- สามารถ

- เกี่ยวกับเรา

- เร่ง

- ยอมรับได้

- ตาม

- บรรลุ

- ประสบความสำเร็จ

- ข้าม

- อยากทำกิจกรรม

- ปรับ

- เพิ่ม

- นอกจากนี้

- เพิ่มเติม

- นอกจากนี้

- ที่อยู่

- จ่าหน้า

- เพิ่ม

- กาว

- ปรับ

- การปรับเปลี่ยน

- สูง

- วัสดุขั้นสูง

- ความก้าวหน้า

- ข้อได้เปรียบ

- มีผลต่อ

- อีกครั้ง

- จิ้ง

- มาแล้ว

- ก่อน

- AI

- จุดมุ่งหมาย

- มีวัตถุประสงค์เพื่อ

- AIR

- คล้ายกัน

- อัลกอริทึม

- ทั้งหมด

- บรรเทา

- อนุญาต

- ช่วยให้

- เอ.แอล.เอ็น

- ตาม

- ด้วย

- ทางเลือก

- แม้ว่า

- เสมอ

- จำนวน

- an

- การวิเคราะห์

- และ

- อื่น

- ใด

- การใช้งาน

- เข้าใกล้

- เป็น

- พื้นที่

- รอบ

- AS

- ด้าน

- การชุมนุม

- ประเมินผล

- At

- อะตอม

- แนบ

- ความพยายามในการ

- ความสนใจ

- อิสระ

- ยานพาหนะอิสระ

- ไป

- กลับ

- สมดุลย์

- ตาม

- BE

- เพราะ

- กลายเป็น

- จะกลายเป็น

- สมควร

- รับ

- ก่อน

- กำลัง

- ประโยชน์ที่ได้รับ

- ดีกว่า

- ระหว่าง

- เกิน

- ที่ใหญ่ที่สุด

- การผสมผสาน

- พันธบัตร

- ทั้งสอง

- เขตแดน

- หมดสภาพ

- การแก้

- นำ

- สร้าง

- ภาระ

- ธุรกิจ

- การพัฒนาธุรกิจ

- แต่

- by

- คำนวณ

- CAN

- ความสามารถในการ

- จับ

- กรณี

- หมวดหมู่

- ให้ความบันเทิง

- ก่อให้เกิด

- โด่งดัง

- ศูนย์

- ศูนย์

- ส่วนกลาง

- บาง

- ท้าทาย

- ความท้าทาย

- ท้าทาย

- เปลี่ยนแปลง

- การเปลี่ยนแปลง

- การเปลี่ยนแปลง

- เปลี่ยนแปลง

- ตรวจสอบ

- สารเคมี

- สารเคมี

- ชิป

- ชิป

- ทางเลือก

- เลือก

- ปิดหน้านี้

- ผู้สมัครที่ไม่รู้จัก

- โดยรวม

- รวม

- อย่างไร

- มา

- ชุมชน

- บริษัท

- เมื่อเทียบกับ

- เข้ากันได้

- ส่วนประกอบ

- ซับซ้อน

- ความซับซ้อน

- ความซับซ้อน

- ไม่ขัดขืน

- ซับซ้อน

- ส่วนประกอบ

- ส่วนประกอบ

- ครอบคลุม

- การประนีประนอม

- คำนวณ

- กังวล

- ความกังวลเกี่ยวกับ

- เงื่อนไข

- ความประพฤติ

- การนำ

- ตัวนำ

- เชื่อมต่อ

- การพิจารณา

- พิจารณา

- คงเส้นคงวา

- ข้อ จำกัด

- การก่อสร้าง

- ผู้บริโภค

- อิเล็กทรอนิกส์สำหรับผู้บริโภค

- ติดต่อเรา

- อย่างต่อเนื่อง

- สัญญา

- ส่วน

- การควบคุม

- ขัน

- เย็น

- ทองแดง

- ไทม์ไลน์การ

- ค่าใช้จ่ายที่มีประสิทธิภาพ

- แพง

- ได้

- ของคู่กัน

- โควาเลนท์

- การสร้าง

- วิกฤติ

- ที่ข้าม

- สำคัญมาก

- การปรับแต่ง

- ความเสียหาย

- ข้อมูล

- ศูนย์ข้อมูล

- ศูนย์ข้อมูล

- เดวิด

- การซื้อขาย

- การตัดสินใจ

- ความต้องการ

- หนาแน่น

- ทั้งนี้ขึ้นอยู่กับ

- ขึ้นอยู่กับ

- ออกแบบ

- กระบวนการออกแบบ

- ได้รับการออกแบบ

- นักออกแบบ

- นักออกแบบ

- การออกแบบ

- ที่ต้องการ

- แม้จะมี

- รายละเอียด

- รายละเอียด

- รายละเอียด

- พัฒนา

- พัฒนาการ

- พัฒนาการ

- เครื่อง

- อุปกรณ์

- ปีศาจ

- เพชร

- ตาย

- ต่าง

- ยาก

- ดิจิตอล

- โดยตรง

- การกำกับ

- โดยตรง

- ผู้อำนวยการ

- การสนทนา

- ระยะทาง

- กระจาย

- การกระจาย

- do

- ทำ

- ไม่

- ทำ

- Dont

- การลงโทษ

- ลง

- การวาดภาพ

- ดึง

- ขับรถ

- สอง

- ในระหว่าง

- แบบไดนามิก

- แต่ละ

- ก่อน

- ง่าย

- ed

- มีประสิทธิภาพ

- มีประสิทธิภาพ

- ผลกระทบ

- อย่างมีประสิทธิภาพ

- ที่มีประสิทธิภาพ

- อิเล็กทรอนิกส์

- อิเล็กทรอนิกส์

- องค์ประกอบ

- อื่น

- ที่ฝัง

- ออกมา

- การจ้างงาน

- ช่วยให้

- ปลาย

- วิศวกรรม

- ชั้นเยี่ยม

- วิศวกร

- เสริม

- การเสริมสร้าง

- พอ

- ทำให้มั่นใจ

- การสร้างความมั่นใจ

- ทั้งหมด

- ซองจดหมาย

- โดยเฉพาะอย่างยิ่ง

- จำเป็น

- แม้

- เหตุการณ์

- ทุกๆ

- ทุกอย่าง

- คาย

- ตัวอย่าง

- เกินกว่า

- ยอดเยี่ยม

- ข้อยกเว้น

- ส่วนเกิน

- ผู้บริหารงาน

- ผู้อำนวยการบริหาร

- แสดง

- แปลกใหม่

- แสดง

- การขยายตัว

- คาดหวัง

- ที่คาดหวัง

- แพง

- ชำนาญ

- การสำรวจ

- ขยายออก

- การขยาย

- ขอบเขต

- สุดโต่ง

- ใบหน้า

- อำนวยความสะดวก

- ปัจจัย

- ล้มเหลว

- ความล้มเหลว

- ความล้มเหลว

- ไกล

- คุณสมบัติ

- สนาม

- มะเดื่อ

- รูป

- คิด

- ที่เต็มไป

- การกรอก

- หา

- ไหล

- โฟกัส

- สำหรับ

- แถวหน้า

- ฟอร์ม

- การสร้าง

- รูปแบบ

- ออกมา

- พบ

- ราคาเริ่มต้นที่

- อย่างเต็มที่

- ฟังก์ชัน

- ฟังก์ชั่น

- ฟังก์ชั่น

- พื้นฐาน

- อนาคต

- ช่องว่าง

- ช่องว่าง

- รุ่น

- กำเนิด

- กำเนิด AI

- จอร์จ

- ได้รับ

- กำหนด

- Go

- ไป

- ดี

- ได้

- การไล่ระดับสี

- มือ

- การจัดการ

- สิ่งที่เกิดขึ้น

- ยาก

- การควบคุม

- มี

- he

- หัวใจสำคัญ

- ความสูง

- จะช่วยให้

- จุดสูง

- ประสิทธิภาพสูง

- สูงกว่า

- บานพับ

- ร้อน

- สรุป ความน่าเชื่อถือของ Olymp Trade?

- ทำอย่างไร

- HTTPS

- เป็นมนุษย์

- i

- ไอบีเอ็ม

- ความคิด

- ระบุ

- ระบุ

- if

- ส่งผลกระทบ

- ความจำเป็น

- สำคัญ

- กำหนด

- การปรับปรุง

- การปรับปรุง

- in

- ประกอบด้วย

- รวมถึง

- รวมทั้ง

- ผสมผสาน

- เพิ่มขึ้น

- ที่เพิ่มขึ้น

- ขึ้น

- อุตสาหกรรม

- โดยธรรมชาติ

- นักวิเคราะห์ส่วนบุคคลที่หาโอกาสให้เป็นไปได้มากที่สุด

- นวัตกรรม

- ภายใน

- ตัวอย่าง

- แทน

- แบบบูรณาการ

- การบูรณาการ

- บูรณาการ

- ความสมบูรณ์

- ตั้งใจว่า

- อินเตอร์เฟซ

- การรบกวน

- รบกวน

- ภายใน

- เข้าไป

- ซับซ้อน

- ที่เกี่ยวข้องกับ

- ปัญหา

- ปัญหา

- IT

- ITS

- ตัวเอง

- jpg

- เพียงแค่

- คีย์

- ทราบ

- เขาวงกต

- ส่วนใหญ่

- ล่าสุด

- กฏหมาย

- ชั้น

- นำ

- นำไปสู่

- ซ้าย

- ยืม

- น้อยลง

- ชั้น

- ระดับ

- การใช้ประโยชน์

- วงจรชีวิต

- facelift

- กดไลก์

- การ จำกัด

- ข้อ จำกัด

- ถูก จำกัด

- ขีด จำกัด

- lin

- Line

- ของเหลว

- โหลด

- ในประเทศ

- วันหยุด

- ตรรกะ

- อีกต่อไป

- Lot

- ต่ำ

- ลด

- ทำ

- เก็บรักษา

- ทำ

- การทำ

- จัดการ

- การจัดการ

- ผู้จัดการ

- การจัดการ

- ผู้ผลิตยา

- การผลิต

- หลาย

- แผนที่

- การตลาด

- ฝูง

- การจับคู่

- วัสดุ

- วัสดุ

- ความกว้างสูงสุด

- อาจ..

- เชิงกล

- ความทรงจำ

- หน่วยความจำ

- โลหะมีค่า

- วิธี

- วิธีการ

- วิธีการ

- ไมกา

- อาจ

- ล้าน

- ผู้เยาว์

- นาที

- ซึ่งบรรเทา

- ผสม

- การเคลื่อนย้าย

- โหมด

- การสร้างแบบจำลอง

- โมดูล

- โมดูล

- การตรวจสอบ

- การตรวจสอบ

- จอภาพ

- เป็นเสาหิน

- ข้อมูลเพิ่มเติม

- มากที่สุด

- มาก

- สหสาขาวิชาชีพ

- หลาย

- ต้อง

- แห่งชาติ

- ธรรมชาติ

- การนำทาง

- ความจำเป็น

- จำเป็นต้อง

- จำเป็น

- ความต้องการ

- ไม่เคย

- ใหม่

- ใหม่

- ถัดไป

- ไม่

- โหนด

- ไม่มีอะไร

- นวนิยาย

- ตอนนี้

- จำนวน

- of

- เสนอ

- เสนอ

- มักจะ

- on

- ONE

- เพียง

- การดำเนินการ

- การดำเนินงาน

- ตรงข้าม

- การเพิ่มประสิทธิภาพ

- เพิ่มประสิทธิภาพ

- สูงสุด

- ตัวเลือกเสริม (Option)

- Options

- or

- อื่นๆ

- ของเรา

- ออก

- เอาท์พุต

- เกิน

- ทั้งหมด

- เอาชนะ

- ห่อ

- แพ็คเกจ

- แพคเกจ

- แพคเกจ

- บรรจุภัณฑ์

- แน่น

- แผง

- อภิปราย

- ตัวอย่าง

- สำคัญยิ่ง

- ส่วนหนึ่ง

- โดยเฉพาะ

- พาร์ทเนอร์

- ส่วน

- อยู่เฉยๆ

- เส้นทาง

- อย่างทุลักทุเล

- ปู

- การปฏิบัติ

- ระยะ

- กายภาพ

- ชิ้น

- เสา

- เป็นจุดสำคัญ

- สถานที่

- วางไว้

- พลาสติก

- เพลโต

- เพลโตดาต้าอินเทลลิเจนซ์

- เพลโตดาต้า

- ผู้เล่น

- พอลิเมอ

- มีพลัง

- อำนาจ

- ขับเคลื่อน

- ประยุกต์

- คาดการณ์

- ทายได้

- ก่อนกำหนด

- นำเสนอ

- ประธาน

- ป้องกัน

- จัดลำดับความสำคัญ

- อาจ

- ปัญหา

- กระบวนการ

- การประมวลผล

- กระบวนการ

- การประมวลผล

- โปรเซสเซอร์

- ผลิตภัณฑ์

- โปรไฟล์

- ดูรายละเอียด

- โครงการ

- คำมั่นสัญญา

- สัญญา

- คุณสมบัติ

- ป้องกัน

- ให้

- ให้

- การให้

- ผลัก

- ใส่

- วาง

- วิจัยและพัฒนา

- ยก

- การยก

- กระโจน

- พิสัย

- ราคา

- ค่อนข้าง

- จริง

- เรียลไทม์

- เหมือนจริง

- สำนึก

- จริงๆ

- เหตุผล

- เมื่อเร็ว ๆ นี้

- ได้รับการยอมรับ

- ตระหนักถึง

- สีแดง

- ลด

- ลดลง

- ลด

- ลด

- เกี่ยวกับ

- การควบคุม

- ความเชื่อถือได้

- น่าเชื่อถือ

- การสงเคราะห์

- ซากศพ

- เอาออก

- ลบออก

- รายงาน

- แสดงให้เห็นถึง

- ต้องการ

- จำเป็นต้องใช้

- ความต้องการ

- ต้อง

- การวิจัย

- นักวิจัย

- แก้ไข

- แหล่งข้อมูล

- คำตอบ

- ผลลัพธ์

- ส่งผลให้

- ย้อนกลับ

- ขวา

- เข้มงวด

- เพิ่มขึ้น

- ความเสี่ยง

- แผนงาน

- รีด

- เส้นทาง

- วิ่ง

- s

- ปลอดภัยมากขึ้น

- กล่าวว่า

- เดียวกัน

- พูดว่า

- ขนาด

- ปรับ

- โครงการ

- วิทยาศาสตร์

- นักวิทยาศาสตร์

- ได้อย่างลงตัว

- เห็น

- เห็น

- ส่วน

- สารกึ่งตัวนำ

- อุปกรณ์กึ่งตัวนำ

- ระดับอาวุโส

- เซ็นเซอร์

- ให้บริการ

- เซิร์ฟเวอร์

- หลาย

- รูปร่าง

- Share

- เปลี่ยน

- ขยับ

- สั้น

- ด้าน

- ซีเมนส์

- สัญญาณ

- สัญญาณ

- สำคัญ

- อย่างมีความหมาย

- ซิลิคอน

- คล้ายคลึงกัน

- ง่าย

- ง่ายดาย

- ตั้งแต่

- เดียว

- นั่ง

- สถานการณ์

- ขนาด

- ขนาด

- ช้า

- เล็ก

- So

- ของแข็ง

- ทางออก

- โซลูชัน

- แก้

- บาง

- บางสิ่งบางอย่าง

- แหล่ง

- แหล่งที่มา

- ช่องว่าง

- สเปกตรัม

- กระจาย

- กอง

- ซ้อนกัน

- การสุม

- สแต็ค

- ระยะ

- มาตรฐาน

- ยืน

- สถานะ

- สหรัฐอเมริกา

- เข้าพัก

- ยังคง

- กลยุทธ์

- ความแข็งแรง

- ความเครียด

- มุ่งมั่น

- แข็งแรง

- โครงสร้าง

- ภายหลัง

- อย่างเช่น

- ดวงอาทิตย์

- เหนือกว่า

- พื้นผิว

- เกิน

- เกินกว่า

- รอด

- การทำงานร่วมกัน

- ระบบ

- ระบบ

- การแก้ปัญหา

- เป้า

- เทคนิค

- เทคโนโลยี

- เทคโนโลยี

- สิบ

- น่ากลัว

- กว่า

- ที่

- พื้นที่

- ที่มา

- ของพวกเขา

- พวกเขา

- แล้วก็

- ที่นั่น

- ร้อน

- ล้อยางขัดเหล่านี้ติดตั้งบนแกน XNUMX (มม.) ผลิตภัณฑ์นี้ถูกผลิตในหลายรูปทรง และหลากหลายเบอร์ความแน่นหนาของปริมาณอนุภาคขัดของมัน จะทำให้ท่านได้รับประสิทธิภาพสูงในการขัดและการใช้งานที่ยาวนาน

- พวกเขา

- คิด

- คิด

- นี้

- เหล่านั้น

- แต่?

- คิดว่า

- พัน

- การคุกคาม

- สามมิติ

- ตลอด

- ตลอด

- เวลา

- เนื้อเยื่อ

- ไปยัง

- ร่วมกัน

- เกินไป

- เครื่องมือ

- ด้านบน

- ไปทาง

- แบบดั้งเดิม

- โอน

- การเดินทาง

- มหึมา

- พยายาม

- พยายาม

- กลับ

- สอง

- ตามแบบฉบับ

- ในที่สุด

- ภายใต้

- เข้าใจ

- ความเข้าใจ

- น่าเสียดาย

- เป็นเอกลักษณ์

- ยูพีเอส

- กลับหัวกลับหาง

- ใช้

- กรณีใช้งาน

- มือสอง

- ใช้

- การใช้

- ใช้

- การใช้ประโยชน์

- มีคุณค่า

- ต่างๆ

- แตกต่างกัน

- ยานพาหนะ

- ผู้ขาย

- ดิ่ง

- มาก

- รอง

- Vice President

- รายละเอียด

- ต้องการ

- อุ่น

- คือ

- ทาง..

- วิธี

- we

- ดี

- คือ

- อะไร

- ความหมายของ

- เมื่อ

- ว่า

- ที่

- ในขณะที่

- ทำไม

- จะ

- กับ

- ภายใน

- ไม่มี

- งาน

- การทำงาน

- แย่ลง

- ผิด

- ปี

- ยัง

- ผล

- เธอ

- ของคุณ

- ลมทะเล