För att förhindra potentiella haverier, anställdas skador och produktionsbortfall bekantar sig fler och fler företag med fjärrövervakning av tillgångar. De försöker springa prediktivt underhållssystem för att fånga upp problem innan de uppstår i tillverkningen, minimera riskerna för anställdas och kundernas missnöje, och förhindra förlust av pengar.

Lyckligtvis erbjuder 21-talet moderna och effektiva lösningar för prediktivt underhåll inom tillverkning att implementera i olika branscher.

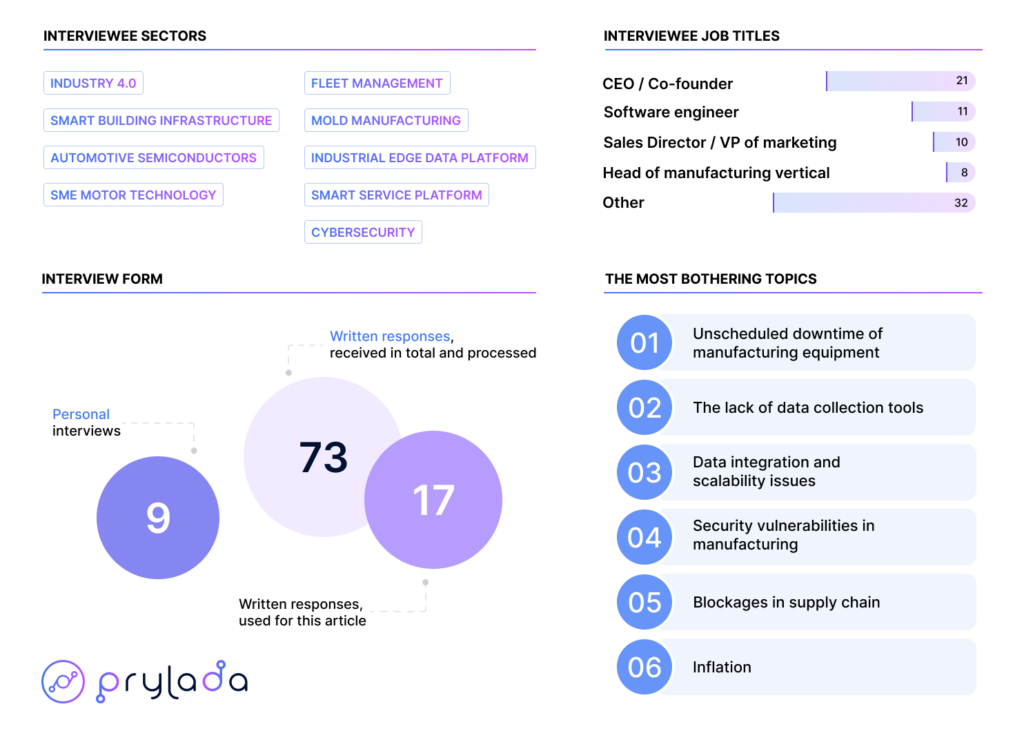

Nyligen har Prylada genomfört en serie kundutvecklingsintervjuer, där vi vänt oss till experter från tillverkningsindustrin. Vårt team har som mål att samla in värdefull information om tillgångsövervakning och teknikantagande utmaningar i branschen, och hur företag löser dem.

Under intervjuerna diskuterade vi det aktuella läget på marknaden, de mest besvärande frågorna, konkurrensen och rekommendationer för effektiv utveckling inom branschen.

Hur har tillverkningsmarknaden förändrats under de senaste 5 åren?

Konsumenternas preferenser för produktanpassning, konkurrenskraftiga priser och de bästa leveransramarna har blivit de viktigaste drivkrafterna för tillverkningsföretag att ompröva sitt arbetssätt. För att hålla jämna steg med de moderna kraven måste de öka produktiviteten genom att implementera digital teknik. Dessa teknologier inkluderar digitalt aktiverade hållbarhetslösningar, digitala tvillingar, autonoma mobila robotar, augmented reality, AI och maskininlärning.

"Verkligheten i det förflutna var att tillverkarna arbetade övertid, de gjorde saker väldigt manuellt och de fick inte stöd. De fick helt enkelt jobbet gjort, och nu har det flyttats till där dessa tillverkningsföretag har gått från att bara få det gjort till där de behöver lansera stora digitala transformationsinitiativ."

- Richard Lebovitz, VD för LeanDNA

Tillverkare började tänka ur följande perspektiv:

- Vi måste vara mycket mer uppkopplade

- Vi måste få bättre synlighet inte bara i de frågor som vi brottas med utan också vad det är för åtgärder vi måste vidta.

Den övergripande bilden skiftade från arbetet som det är till digital transformation som prioriterar åtgärder. Dessutom har COVID-19 belyst vikten av starka och anpassningsbara försörjningsnätverk. Betydande förluster från pandemins oförutsedda konsekvenser ledde industriföretag att ompröva sina nuvarande affärsstrategier. Som ett resultat av detta strävade de efter att optimera befintliga processer och minska deras beroende av externa faktorer, och på så sätt öka motståndskraften mot force majeure-situationer.

Fokus på hållbarhet blir en drivkraft för ökad användning av smarta IoT-tekniker, vilket gör tillverkningsindustrin smartare, effektivare och hållbarare, samtidigt som de anställdas välbefinnande förbättras. Det sker genom automatisering och digital transformation, och det utnyttjar prediktiv analys för att ge bättre rekommendationer. Detta ger oss i sin tur en bättre förståelse för vad flaskhalsarna är och vilka utmaningarna är.

Å andra sidan har processen att ta till sig nya smarta tekniker blivit mer komplicerad och tidskrävande. Utmaningar i försörjningskedjan och personalbrist har lett till att hela C-Suite engagerar sig djupt i operativa frågor och beslut på golvnivå. Detta resulterade i ett större antal intressenter som behövde förstå riskerna, anpassa sig till förväntade värdefördelar och balansera dessa överväganden mot andra företagsinitiativ.

Den snabba takten i tekniska framsteg inom områden som automation, artificiell intelligens och Internet of Things kräver att tillverkare anpassar och integrerar ny teknik i sin verksamhet.

Övergången till ny teknik för tillgångsövervakning kan dock vara komplex och kostsam, vilket kräver uppfostran av arbetskraften och säkerställer kompatibilitet med befintliga system.

Vi samlade de vanligaste utmaningarna och barriärerna förknippade med denna övergång, som våra intervjupersoner berättade för oss. Placerade först är de punkter vi hör oftast. Detta betyder inte nödvändigtvis att de är de mest kritiska, men det indikerar deras utbredning. Låt oss börja.

Oschemalagd driftstopp för tillverkningsutrustning

Tillverkning för moderna enheter involverar komplexa processer med hög precision och sofistikerad utrustning. Oschemalagda stilleståndstider för tillverkningsutrustning kan ha en mycket hög kostnad på grund av avkastningsförlust och förlorad produktionstid. Nya innovationer inom förutsägande underhåll kan i hög grad bidra till att minska produktivitetsförlusten och kan spara mycket ansträngning och tid.

En av teknikerna som framgångsrikt används för förutsägande underhåll i tillverkningen använder analys av stora mängder feldata, underhåll och spårningsdata. För att stärka kvaliteten på data som används tillskrivs parametrar som process, tidsstämpel och detaljerad komponentinformation till felmodeller för att skapa robusta datamängder. Flera stora halvledartillverkningsföretag har rapporterat att de använder sådana tekniker som en del av sina prediktiva underhållsmodeller för att förbättra avkastningen.

Utmaningar kvarstår, eftersom många komplexa processer tenderar att ha täta drifter och förskjutningar. Specifika parametrar justeras mellan körningarna för att hålla processen i mål. Tekniker som virtuella sensorer som övervakar och fångar parameterkonfigurationen i realtid kan användas för att möjliggöra korrekt kontroll. Detta är ett aktivt forskningsområde för närvarande, och forskare utforskar aktivt nya tekniker inklusive artificiell intelligens.

Bristen på verktyg för datainsamling

Eftersom begränsad tillgångssynlighet innebär ökade underhålls- och utbyteskostnader, kämpar många tillverkare redan med att fånga grundläggande maskindata. Dessa data inkluderar vanligtvis temperatur, vibrationer, hastighet och andra prestandaindikatorer.

För många företag kan dock investeringar i datainsamlingsverktyg vara en kostsam ansträngning. Det är därför de föredrar att arbeta med tillgängliga resurser, vilket kan hindra utvecklingen på många sätt.

Tillverkare som vill använda realtidsdata för tillgångsövervakning behöver ett verktyg som automatiskt kan ansluta och samla in data från vilken källa som helst. Helst bör den också kunna normalisera och hantera data, utföra analyser och enkelt integrera med tredjepartsapplikationer och molnbaserade plattformar.

Dataintegration och skalbarhetsproblem

Tillverkningsinfrastrukturen består ofta av olika system, såsom maskiner, produktionslinjer och allmännyttiga system. Dessa system kan ha implementerats vid olika tidpunkter, med hjälp av olika tekniker. Dessutom genererar varje system data i sitt format, vilket gör integration med tredjepartssystem till en formidabel uppgift. Inkonsekventa format, saknade värden och felaktigheter hindrar effektiv integration.

I takt med att tillverkningsanläggningar och processer utvecklas växer datalandskapet. System måste vara skalbara för att klara ökande datavolymer. Det är viktigt att säkerställa ett sömlöst och effektivt dataflöde över tillverkningsverksamheten utan att överväldiga övervakningsinfrastrukturen. Att nå det är möjligt genom att investera i moderna verktyg och prioritera datakvalitet.

Säkerhetssårbarheter i tillverkningen

Tillverkningsindustrin står inför ett ständigt föränderligt landskap av cyberhot, från ransomware-attacker till sårbarheter i försörjningskedjan. I samband med hårdvara ansågs förfalskade produkter av lägre kvalitet vara ett stort problem för halvledare, medan chips förblev relativt opåverkade av säkerhetsrelaterade problem.

Men under de senaste åren har angripare hittat metoder för att utnyttja den intrikata halvledartillverkningsprocessen. De har försökt manipulera chiparkitekturen genom att introducera skadlig logik genom hårdvarutrojaner. Angripare avser dessa trojaner för antingen Denial of Service (DoS) eller datastöld. Noterbart rapporterade Syrien om en stor trojanattack, där angripare bäddade in en trojan kallad "Kill Switch" i ett chip för att inaktivera det syriska luftförsvarssystemet, så att de kunde utföra ett luftangrepp.

Under de senaste åren har tillverkare utökat användningen av dataanalyskoncept baserade på maskininlärning och Internet-of-Things (IoT), för att säkerställa att deras utrustning är korrekt skyddad. I dessa tekniker initierar de först utrustning för alla övervakningsparametrar och tillämpar sedan maskininlärningsalgoritmer på dessa parametrar för att förutsäga parameterklassen på utgången. Om resultaten (utdata) inte stämmer överens med förutsägelsen kan tillverkare flagga utrustningen.

Andra hinder som förhindrar hållbar tillverkning

Blockeringar i försörjningskedjan

Tillverkare har historiskt sett stött på flera svårigheter, och 2024-prognoser visar mer av detsamma. När den globala handeln blir mer komplex måste producenterna förbereda sig på att motstå oväntade eller plötsliga avbrott i sina försörjningsnätverk.

Enligt några av våra intervjupersoner kommer avbrott i försörjningskedjor att fortsätta att vara en av de största svårigheterna som branschen står inför under överskådlig framtid. För närvarande är lagren på de lägsta nivåerna på årtionden, vilket indikerar att vissa produkter inte kan tillverkas för närvarande. Den allvarliga bristen på halvledare från Taiwan, Kina och andra offshoreföretag har tvingat vissa biltillverkningsanläggningar att stänga. Även den inhemska produktionen har haft svårigheter.

Inflation

2023 var inflationen nära tvåsiffrig på grund av stigande efterfrågan och otillräckligt utbud i alla större ekonomier. Nästa år kommer priserna för viktiga tillverkningsinsatser som aluminium, olja och stål att öka ännu mer, vilket ökar pressen på företag som redan försöker minska kostnaderna utan att ge avkall på kvaliteten.

Att lokalisera resurser och investeringar för automatisering av tillgångsövervakning under inflation är svårt. Men tillverkare får inte bortse från den potential det medför för industrin. Det kan hjälpa till att minska manuella fel och påskynda uppgifter med upp till 10 gånger.

För att klara denna utmaning måste branschen allokera en budget för automatisering och introducera mer AI-teknik för att inspektera och automatisera uppgifter i realtid. Det hjälper inte bara att spara kostnader utan också förbättra effektiviteten och minska avfallet.

Utmaningar med att anta digital teknik

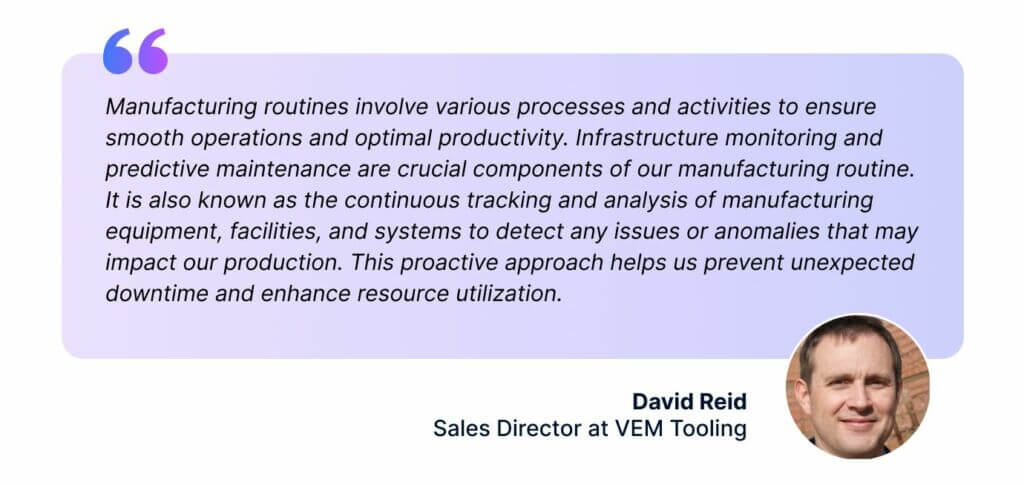

Tillverkningsprocesser kretsar kring kontinuerliga, rutinmässiga scheman och uppgifter som drivs av hundratals leverantörer och anställda på flera platser, och syftar till produktion av förbrukningsvaror. Detta gör det exceptionellt svårt för verksamheter att övervaka nuvarande rutiner och identifiera förbättringsområden.

Tillverkare kan enkelt spåra varje steg över hela sin värdekedja genom att implementera IoT-baserad övervakningsteknik i realtid. Sådan teknik kommer att hjälpa dem att bättre förstå luckor i sina hållbarhetsmål och hitta lösningar för att förbättra effektivitet, avkastning och efterlevnad.

Intelligent tillgångsövervakning är vanligtvis förknippad med två utmaningar. Den första handlar om att integrera och uppgradera äldre utrustning för att vara kompatibel med ny teknik, vilket möjliggör den fulla potentialen hos Industry 4.0. Den andra förutsätter att personalen omkompletteras för att säkerställa att de effektivt kan övervaka, använda och dra nytta av ett nytt övervakningssystem.

Mindre tillverkare tycker ofta att den initiala investeringen i ny teknik är skrämmande. Det är dock viktigt att inse att både digital transformation och medarbetartransformation är gradvisa processer. Dessa förändringar sker inte över en natt.

Inslag Up

Tillverkningsindustrin upplever redan effekterna av automation och robotik, såsom artificiell intelligens, Internet of Things, sensorer, robotar på golvet och mer användning av robotprocessautomation. Den ökande efterfrågan på att ta till sig digital teknik och fördelarna som tillverkningsföretag kan få av dem driver digitaliseringstillväxten.

Som en del av pågående ansträngningar för att hantera de utmaningar som branschen står inför nuförtiden, implementerar tillverkare IoT-baserade lösningar för intelligent tillgångsövervakning. Men valet av teknik och dess implementeringsalternativ beror ändå på affärsmöjligheter och behov.

Oschemalagda driftstopp för industriella maskiner, problem med datainsamling, säkerhetsbrister och skalbarhetsbegränsningar är de utmaningar som placeras först i tillverkningslandskapet och kan hanteras av IoT-baserad övervakningsteknik. Sådana tekniker ger tillverkare detaljerade, kontextualiserade data genom hela leveranskedjan så att de snabbt kan lokalisera problem att vidta åtgärder.

Dessutom kan de också förutse potentiella problem innan de inträffar, och undvika återkallelser och andra betydande miljörisker. Över tid kommer övervakningstekniker att göra det möjligt för användare att spåra framstegen för sina hållbarhetsmål och säkerställa efterlevnad av branschreglerna.

Vi vill tacka alla som deltog i vår kundutvecklingsintervju:

- Vatsal Shah, VD för Litmus

- Stefan Schwab, VD för Upplyst

- Tom Richter, Global Head of Discrete and Process Manufacturing Verticals for Digital Industries på Nokia

- Nils Arnold, VD för Adtance

- Duncan Kerr, tidigare VD för Aeristech

- Richard Lebovitz, VD för LeanDNA

- Gulroz Singh, SoC Safety Architect på NXP halvledare

- Donnie Rand, marknadskoordinator på American Association of Owner Operators, LLC

- David Reid, försäljningsdirektör på VEM Tooling

- Derrick Hathaway, försäljningsdirektör på VEM Medical

- Harman Singh, direktör på Cyphere

- Doug Lawson, VD för ThinkIQ

- Och andra branschfolk, vars kommentarer togs för den här artikeln

- SEO-drivet innehåll och PR-distribution. Bli förstärkt idag.

- PlatoData.Network Vertical Generative Ai. Styrka dig själv. Tillgång här.

- PlatoAiStream. Web3 Intelligence. Kunskap förstärkt. Tillgång här.

- Platoesg. Kol, CleanTech, Energi, Miljö, Sol, Avfallshantering. Tillgång här.

- PlatoHealth. Biotech och kliniska prövningar Intelligence. Tillgång här.

- Källa: https://www.iotforall.com/experts-discuss-predictive-maintenance-and-innovation-in-manufacturing

- : har

- :är

- :inte

- :var

- $UPP

- 1

- 10

- 2023

- 2024

- 21

- 361

- a

- Able

- Om oss

- rymma

- tvärs

- Handling

- åtgärder

- aktiv

- aktivt

- anpassa

- Dessutom

- adresserad

- justerat

- Anta

- Antagande

- framsteg

- mot

- AI

- syftar

- LUFT

- algoritmer

- rikta

- Alla

- fördela

- tillåta

- redan

- också

- mängder

- an

- analys

- analytics

- och

- förväntad

- vilken som helst

- tillämpningar

- Ansök

- tillvägagångssätt

- lämpligt

- arkitektur

- ÄR

- OMRÅDE

- områden

- runt

- konstgjord

- artificiell intelligens

- AS

- tillgång

- associerad

- Förening

- At

- attackera

- Attacker

- försökte

- augmented

- Augmented Reality

- automatisera

- automatiskt

- Automation

- fordonsindustrin

- autonom

- tillgänglig

- undvika

- Balansera

- barriärer

- baserat

- grundläggande

- BE

- blir

- blir

- varit

- innan

- Där vi får lov att vara utan att konstant prestera,

- fördel

- Fördelarna

- BÄST

- Bättre

- mellan

- Stor

- lyft

- båda

- flaskhals

- Bringar

- budget

- företag

- företag

- men

- by

- C-suite

- kallas

- KAN

- Kan få

- kan inte

- fånga

- brottning

- Århundrade

- VD

- vissa

- kedja

- kedjor

- utmanar

- utmaningar

- ändrats

- Förändringar

- Kina

- chip

- Pommes frites

- val

- klass

- Stäng

- cloud

- cloud computing

- CO

- samla

- samling

- kommentarer

- Gemensam

- Företag

- företag

- kompatibilitet

- kompatibel

- Tvingad

- konkurrens

- konkurrenskraftig

- komplex

- Efterlevnad

- komponent

- förstå

- innefattar

- databehandling

- Begreppen

- genomfördes

- konfiguration

- Kontakta

- Konsekvenser

- överväganden

- begränsningar

- sammanhang

- fortsätta

- kontinuerlig

- kontroll

- Samordnare

- Pris

- kostsam

- Kostar

- Förfalskade

- Covid-19

- skapa

- kritisk

- Aktuella

- Nuvarande tillstånd

- För närvarande

- kund

- anpassning

- cyber

- datum

- Data Analytics

- Datakvalitet

- datauppsättningar

- David

- årtionden

- beslut

- djupt

- Försvar

- leverans

- Efterfrågan

- krav

- Demografi

- Denial of Service

- beroende

- beror

- detaljerad

- Utveckling

- enheter

- olika

- svårt

- svårigheter

- digital

- digital Transformation

- Digitala tvillingar

- digitalisering

- digitalt

- siffror

- Direktör

- diskutera

- diskuteras

- flera

- do

- gör

- gör

- Inrikes

- gjort

- DOS

- dubbla

- dubbelsiffriga

- stilleståndstid

- driv

- chaufförer

- drivande

- grund

- under

- varje

- lätt

- ekonomier

- Effektiv

- effektivt

- effekter

- effektivitet

- effektiv

- ansträngning

- ansträngningar

- antingen

- inbäddade

- anställd

- Anställd

- anställda

- möjliggöra

- aktiverad

- möjliggör

- bemöda

- engagera

- förbättra

- säkerställa

- säkerställa

- Hela

- miljömässigt

- Utrustning

- fel

- väsentlig

- Även

- alla

- utvecklas

- exceptionellt

- exekvera

- befintliga

- expanderade

- upplever

- experter

- Exploit

- Utforska

- extern

- inför

- ytorna

- anläggningar

- vänd

- faktorer

- Bekanta

- få

- hitta

- Förnamn

- Golv

- flöda

- Fokus

- efter

- För

- kraft

- förutsebar

- format

- Tidigare

- tidigare vd

- formidabel

- hittade

- frekvent

- ofta

- från

- full

- framtida

- luckor

- samlade ihop

- genererar

- skaffa sig

- få

- Ge

- ger

- Välgörenhet

- världshandel

- Målet

- Mål

- borta

- varor

- fick

- gradvis

- större

- kraftigt

- Växer

- Tillväxt

- sidan

- hända

- Happening

- Hård

- hårdvara

- Har

- huvud

- höra

- hjälpa

- Hög

- Markerad

- hindra

- historiskt

- Hur ser din drömresa ut

- Men

- http

- HTTPS

- Hundratals

- idealt

- identifiera

- if

- ignorera

- genomföra

- genomförande

- genomföras

- genomföra

- vikt

- förbättra

- förbättring

- förbättra

- in

- innefattar

- innefattar

- Inklusive

- Öka

- ökat

- ökande

- indikerar

- indikerar

- indikatorer

- industriell

- industrier

- industrin

- industri 4.0

- inflation

- informationen

- Infrastruktur

- inledande

- initiativ

- innovationer

- ingångar

- integrera

- Integrera

- integrering

- Intelligens

- Intelligent

- avser

- Internet

- sakernas Internet

- Internet of-Things (IoT)

- Intervju

- intervjuade

- Intervjuer

- in

- invecklad

- införa

- införa

- investera

- investering

- Investeringar

- innebär

- iot

- fråga

- problem

- IT

- DESS

- Jobb

- jpg

- bara

- Ha kvar

- Nyckel

- Brist

- liggande

- Large

- Efternamn

- lansera

- inlärning

- Led

- Legacy

- Nivå

- nivåer

- hävstångs

- tycka om

- Begränsad

- rader

- platser

- Logiken

- du letar

- förlust

- förluster

- förlorat

- Lot

- lägre

- lägst

- Maskinen

- maskininlärning

- maskiner

- Maskiner

- Huvudsida

- underhåll

- större

- GÖR

- Framställning

- skadlig

- hantera

- manuell

- tillverkad

- Tillverkare

- Produktion

- tillverkningsindustrin

- många

- marknad

- Marknadsföring

- Match

- Betyder Något

- max-bredd

- Maj..

- betyda

- betyder

- metoder

- minimerande

- saknas

- Mobil

- modeller

- Modern Konst

- pengar

- Övervaka

- övervakning

- mer

- mer effektiv

- Dessutom

- mest

- multipel

- måste

- nödvändigtvis

- Behöver

- behövs

- behov

- nätverk

- Nya

- Ny teknik

- Nästa

- Nokia

- i synnerhet

- nu

- antal

- hinder

- inträffa

- of

- Erbjudanden

- Ofta

- Olja

- on

- ONE

- ettor

- pågående

- endast

- drivs

- operativa

- Verksamhet

- operatörer

- möjligheter

- Optimera

- Alternativet

- or

- Övriga

- vår

- produktion

- över

- övergripande

- natten

- överväldigande

- ägaren

- Fred

- parameter

- parametrar

- del

- deltog

- Tidigare

- utföra

- prestanda

- Personal

- perspektiv

- Bild

- placeras

- Plattformar

- plato

- Platon Data Intelligence

- PlatonData

- poäng

- placerad

- möjlig

- potentiell

- förutse

- förutsägelse

- Förutsägelser

- prediktiva

- Predictive Analytics

- föredra

- preferenser

- Förbered

- tryck

- utbredning

- förhindra

- förebyggande

- Priser

- prissättning

- prioritering

- problem

- process

- Processautomation

- processer

- producenter

- Produkt

- Produktion

- produktivitet

- Produkter

- yrkesmän/kvinnor

- Framsteg

- rätt

- skyddad

- kvalitet

- snabbt

- citera

- rand

- Ransomware

- Ransomware-attacker

- snabb

- nå

- verklig

- realtid

- data i realtid

- Verkligheten

- senaste

- känner igen

- rekommendationer

- ompröva

- minska

- reducera avfall

- föreskrifter

- relativt

- förblir

- förblev

- avlägsen

- ersättning

- Rapporterad

- Kräver

- forskning

- forskare

- motståndskraft

- omskolning

- Resurser

- resultera

- resulte

- Resultat

- Richter

- stigande

- risker

- Robot processautomation

- robotik

- robotar

- robusta

- rutin

- Körning

- kör

- offra

- Säkerhet

- försäljning

- Samma

- Save

- skalbarhet

- skalbar

- Brist

- sömlös

- Andra

- säkerhet

- halvledare

- Halvledare

- sensor

- Serier

- service

- in

- uppsättningar

- flera

- svår

- delas

- ändrad

- Skift

- brist

- skall

- show

- signifikant

- helt enkelt

- situationer

- smarta

- smartare

- So

- Lösningar

- LÖSA

- några

- sofistikerade

- Källa

- specifik

- fart

- intressenter

- igång

- Ange

- stål

- stefan

- Steg

- strategier

- Stärka

- stark

- Kamp

- Kämpar

- Framgångsrikt

- sådana

- plötslig

- leverantörer

- leverera

- leveranskedjan

- Supply Chain Utmaningar

- Försörjningskedjor

- Som stöds

- Undersökning

- Hållbarhet

- hållbart

- syrien

- system

- System

- Taiwan

- Ta

- tagen

- Målet

- uppgift

- uppgifter

- grupp

- tekniker

- teknisk

- Tekniken

- Teknologi

- Tend

- tack

- den där

- Smakämnen

- stöld

- deras

- Dem

- sig själva

- sedan

- Dessa

- de

- saker

- Tänkande

- tredje part

- detta

- de

- trodde

- hot

- Genom

- hela

- Således

- tid

- tidskrävande

- gånger

- tidsstämpel

- till

- verktyg

- verktyg

- mot

- spåra

- spår

- handla

- Transformation

- övergång

- Trojan

- prova

- försöker

- SVÄNG

- Tvillingar

- två

- typiskt

- opåverkad

- förstå

- förståelse

- Oväntat

- oförutsedd

- kompetensutveckling

- us

- Användning

- användning

- Begagnade

- användare

- användningar

- med hjälp av

- verktyg

- Värdefulla

- Värdefull information

- värde

- Värden

- varierande

- Hastighet

- vertikaler

- mycket

- Virtuell

- synlighet

- volymer

- sårbarheter

- var

- Avfall

- sätt

- we

- były

- Vad

- som

- medan

- VEM

- vars

- varför

- kommer

- med

- inom

- utan

- Arbete

- arbetskraft

- arbetssätt

- år

- år

- ännu

- Avkastning

- zephyrnet