Plazemsko jedkanje je morda najpomembnejši postopek v proizvodnji polprevodnikov in poleg fotolitografije verjetno najbolj zapleten od vseh proizvodnih postopkov. Skoraj polovica vseh fab korakov se pri svojem delu zanaša na plazmo, energijsko ioniziran plin.

Kljub vedno manjšemu tranzistorju in pomnilniškim celicam inženirji še naprej zagotavljajo zanesljive procese jedkanja.

»Za trajnostno ustvarjanje čipov z natančnostjo na nanometrskem nivoju in pravo stroškovno strukturo morajo izdelovalci opreme za tovarne rezin premakniti meje fizike plazme, materialnega inženirstva in podatkovne znanosti, da zagotovijo potrebne rešitve opreme,« je dejal Thomas Bondur, podpredsednik podjetja za Trženje skupine izdelkov Etch pri Lam raziskave. Nikjer to ni bolj očitno kot pri plazemskem jedkanju, ki deluje z roko v roki z litografijo, da ustvari natančne, ponovljive značilnosti na rezinah.

To poročilo preučuje ključne korake jedkanja v 3D NAND, DRAM, nanosheet FET-jih in medsebojnih povezavah, s pogledom naprej na 2D-naprave in nizkoproračunsko zaledno obdelavo. Industrija si prizadeva tudi za bolj trajnostne kemikalije za jedkanje za zmanjšanje ekvivalenta CO2 emisije iz svojih tovarn.

Za mnoge izdelovalce orodij igra modeliranje procesov ključno vlogo pri razvoju procesa jedkanja. Cilj je skrajšati čas do trga, hkrati pa zmanjšati stroške rezin in mask.

»Optimizacija procesa Etch pri nekaterih najzahtevnejših korakih lahko traja leto ali več,« je povedal Barrett Finch, višji direktor trženja pri Lam Research. "Pred kratkim smo v treh tednih zaključili nekaj simulacije procesa, ki naj bi trajalo tri mesece z uporabo običajnega testiranja in razvoja na osnovi silicija."

To lahko znaša na stotine tisoč ali celo milijone dolarjev samo za stroške maske in rezin za proizvajalca naprave.

Osnove jedkanja

Postopek jedkanja deluje z roko v roki z litografijo. Pred jedkanjem običajno sledi nanos filma (z epitaksijo, kemičnim ali fizikalnim nanašanjem s paro itd.). Običajno a CVD film je prevlečen z fotorezist in nato izpostavljen skozi vzorčasto križ (maska) uporaba optična litografija (248 nm ali 193 nm UV, 13.5 nm EUV). Razvoj upora nato razkrije vzorec. V komori za plazemsko jedkanje z eno samo rezino kemikalije in ioni za jedkanje običajno bombardirajo in odstranijo CVD film, kjer fotorezist manjka (v pozitivnem tonu rezista). Po jedkanju, odpornosti na pepelenje, mokrem kemičnem čiščenju in/ali mokrem jedkanju odstranite ostanke.

Postopke plazemskega jedkanja lahko grobo razvrstimo v skupine kot dielektrično, silicijevo ali prevodniško jedkanje. Dielektrike, kot sta silicijev dioksid in silicijev nitrid, je najbolje jedkati s fluoriranimi plini, medtem ko plasti silicija in kovin najbolje reagirajo s kemikalijami klora. V bistvu obstajajo trije načini suhega jedkanja - jedkanje z reaktivnim ionom, jedkanje s plazmo in jedkanje z razprševanjem (ionski žarek). Postopki jedkanja so povezani s kompleksnimi interakcijami med kemičnimi reaktanti, plazmo in materiali rezin. Ko je RF pristranskost uporabljena za reaktivni plin, elektroni in pozitivno nabiti ioni bombardirajo rezino, da fizično odstranijo (jedkajo) material, medtem ko kemične vrste in prosti radikali reagirajo z izpostavljenim materialom in tvorijo hlapne stranske produkte. Jedkanje je lahko izotropno (reagira enako navpično in vodoravno), anizotropno (samo navpično) ali nekje vmes.

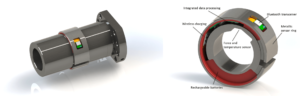

Slika 1: Prehod s finFET na GAA poganja kritične zahteve glede izotropnega selektivnega jedkanja. Vir: Lam Research

Meritve, ki jih inženirji jedkanja najbolj zanimajo, so hitrost jedkanja, nadzor profila, enakomernost (čez rezino) in selektivnost jedkanja, ker ti vplivajo na izkoristek in produktivnost. Selektivnost jedkanja je preprosto razmerje odstranitve materiala, ki ga želite jedkati, glede na njegovo spodnjo plast – na primer SiO2 na siliciju. Med jedkanjem je tudi koristno, da ne odstranite preveč fotorezista. Ko pa je tako, se vzorec pogosto prenese na trdo masko (silicijev dioksid, silicijev nitrid, SiOC, TiN), preden se prenese na spodnji film.

Specifikacije selektivnosti se razlikujejo od 2:1 do 1,000:1 (visoko selektivno jedkanje). Z vsakim novim vozliščem so te specifikacije strožje. »Ker bo EUV z visokim NA v naslednjih štirih letih začel nadomeščati običajni EUV, je fokus veliko nižji, zato ne morete več izpostaviti debelega fotorezista – in z debelim mislim 30 nanometrov,« je povedal Philippe Bézard, inženir za raziskave in razvoj suhega jedkanja pri imec. »Vendar morate spodaj še vedno vzorčiti enako debelino filma. Torej zdaj zahtevate veliko večjo selektivnost v smislu, da moramo namesto 2:1 doseči več kot 10:1, kar je nenadno 4- do 5-kratno izboljšanje selektivnosti.«

Od dokaza koncepta (POC) do proizvodnje velikih količin (HVM)

Bézard opisuje tri faze razvoja postopka jedkanja:

- Ugotavljanje, kateri jedkalnik, plini, pomožni sloji itd. so potrebni za izvedbo jedkanja;

- Dokaz zmogljivosti pri popolnem odstranjevanju filma v okviru specifikacij z enakomernostjo postopka v eni rezini in

- Ugotavljanje, kako je mogoče postopek ponoviti na tisoče rezin v HVM z visokim izkoristkom in majhnim odmikom.

Običajno se s prvima dvema fazama razvoja ukvarjajo usposobljeni inženirji za jedkanje in integracijo. Tretja faza bi lahko spet uporabila inženirsko strokovno znanje, vendar bi lahko pomagalo strojno učenje.

"Strojno učenje in analiza podatkov na splošno sta uporabna le v tretji fazi," je dejal. »Je zelo zmogljiv, ker ima dostop do tone podatkov in lahko osmisli milijon drobnih, preprostih stvari, ki so med seboj povezane. Za človeške možgane je torej zelo težko to ugotoviti, vendar je to bolj obvladljivo za računalniški program. Toda v primerih, ko imate novo aplikacijo, nov material, ki je vgraviran, ali novo integracijo, ne kaže nobene izboljšave v primerjavi z ljudmi.«

Uporaba ML se nanaša tudi na proizvodne stroške, ker se v tretji fazi uporabi na tisoče rezin – vsaj za red velikosti več kot v prvi in drugi fazi.

Barrett Finch, višji direktor produktne skupine Etch pri Lam Research, opisuje iskanje poti novega procesa kot dokazilo o konceptu iz nominalnega toka procesa in postavitve ter razvoj ene ali več delujočih naprav na rezini. Ta POC se nato prenese v skupino za razvoj izdelkov v tovarni, da povečajo proces in izboljšajo donos.

»Količina dela, ki je potrebna za preoblikovanje nominalnega dokaza koncepta v uspešen donosni izdelek, je pogosto podcenjena, kar ustvarja veliko vrzel v dobičkonosnosti,« je dejal Finch. "Modeliranje procesnega okna poskuša zapolniti to vrzel z uvedbo fab variacije v zgodnjih fazah iskanja poti raziskav in razvoja." Predlaga, da virtualni DOE in analiza na podlagi Monte Carla prek številnih procesnih parametrov testira POC s simulacijo pričakovane variabilnosti.

»Modeliranje procesnega okna lahko odgovori na vprašanje: 'Kakšen CD ali stopnjo variabilnosti moram vzdrževati, da dosežem minimalno zmogljivost in izkoristek naprave?' V nekaj dneh smo zaključili preizkuse virtualnega procesnega okna z več kot 1 milijonom virtualnih rezin, kar bi bilo nemogoče doseči v resničnem življenju,« je dejal.

Več parametrov vpliva na hitrost jedkanja, profil in selektivnost. Ključna je temperatura. »Vpliv toplotnih učinkov pri obdelavi z jedkanjem vidijo naše stranke, ko nadzirajo stopnje jedkanja, selektivnosti in jedkane profile. Vsi ti parametri lahko vplivajo tako na izkoristek naprave kot na fab produktivnost,« je povedal Benjamin Vincent, višji vodja za polprevodniški proces in integracijski inženiring pri Lam Research. Trdi, da je lahko simulacija še posebej koristna, kadar ima korak procesa več možnih konfiguracij (procesni prostor je velik) ali kjer so nadaljnji rezultati koraka zelo nepredvidljivi.

"Postopek jedkanja je odvisen od površinske temperature rezine, ki je odvisna od več toplotnih tokov - vključno s toplotno prevodnostjo, energijami udarca ionov, površinskimi reakcijami in sevalnimi toplotnimi tokovi plazme," je povedal Alex Guermouche, vodja trženja izdelkov pri Esgee Technologies, a Raziskovalno podjetje Lam. »Posledično morajo plazemski modeli vključevati vse te fizikalne lastnosti, da natančno prikažejo temperaturne spremembe na površini rezine. Programska oprema za simulacijo procesa lahko modelira vrsto atributov jedkanja, kar nam omogoča, da hitreje dobimo boljši rezultat jedkanja in pospešimo sposobnost stranke za povečanje proizvodnje ali optimizacijo izkoristka.”

Natančen čas postopka jedkanja

Pri ožjih geometrijah in tanjših filmih je treba uravnotežiti hitrost jedkanja z velikim nadzorom nad drugimi parametri delovanja.

»S krčenjem načrtovalskih pravil se številni procesi jedkanja premikajo k zelo hitrim procesom plazemskega jedkanja, ki zahtevajo zelo natančen nadzor vseh reakcijskih vnosov: moči, tlaka, kemije in temperature,« je dejal Finch in opozoril, da obstaja tudi trend k optimizirani plazmi. pulzirajoče vedenje, da ustvari določeno razmerje med ionom in nevtralnim, nato pa pomete stranske produkte. "Napredno modeliranje takih pogojev bo ključnega pomena za omogočanje nadaljnjega skaliranja naprav."

Proizvajalci sistemov za jedkanje že nekaj časa uporabljajo programsko opremo za modeliranje, da bi pospešili razvoj naslednjega vozlišča ali povečanje donosa. To ni presenetljivo glede na izjemno kompleksnost procesa in vseh njegovih spremenljivk.

"Preprosto ni dovolj časa ali dovolj rezin za izvedbo vseh možnih procesnih poskusov pri razvoju tehnologij naslednjega vozlišča," je dejal Finch. "Število kombinacij nastavitev opreme za jedkanje je lahko na milijone ali celo milijarde, razvoj rezin s surovo silo z uporabo vseh procesnih možnosti pa je preprosto nemogoč."

Seveda so vsi dobri modeli preverjeni na dejanskih čipih. "Natančen model bi moral biti napoveden in bi moral rešiti ciljno težavo, ki jo uporabnik želi rešiti," je dejal Finch. »Vsakič, ko je bila na podlagi simulacije priporočena sprememba postopka ali dizajna, bi morali dejanski podatki o tovarni odražati rezultate priporočila. V našem primeru smo lahko natančno predvideli učinek sprememb procesa z uporabo rezultatov, ki temeljijo na modelu, in hitro rešili težke težave pri razvoju procesov in tehnologije.«

Dobavitelji orodij delajo tudi na naprednih postopkih jedkanja za tesnejšo integracijo linij in preoblikovanje nekdaj postopka z dvema maskama (dva koraka litografije) v enega za poenostavitev postopka in zmanjšanje stroškov.

»Namesto prilagajanja obstoječe strojne opreme, da bi bila švicarski nož še bolj opremljen, podjetja uvajajo tehnologije, ki so specifične za uporabo, kot so novi sistemi za reševanje težav s konico do konice,« je dejal Bézard. Cilj je narediti dve črti, obrnjeni druga proti drugi, bližje skupaj, kar trenutno vključuje korak vzorčenja črt, ki mu sledi izrezana maska. "Applied Materials in drugi uvajajo način neposrednega jedkanja v vodoravni smeri." Takšni procesi se lahko razširijo tudi skozi luknje.

Koraki za jedkanje za nanolistne FET

Vstopi najbolj kritična jedkanica nanolist procesni tokovi vključujejo navidezno jedkanje vrat, anizotropno jedkanje stebra, izotropno jedkanje distančnika in korak sprostitve kanala. [1] Jedkanje profila skozi izmenične plasti silicija in SiGe je anizotropno in uporablja fluorirano kemijo. Jedkanje notranjega distančnika (vdolbina) in korak sprostitve kanala sta optimizirana za odstranjevanje SiGe z izjemno nizko izgubo silicija.

Korak sprostitve kanala je kritičen. "Sprostitev nanoplasta zahteva izjemno visoko selektivnost," je dejal Bézard. »Večina nanoplošč je silicij, nato silicij-germanij in silicij. Imate izmenične plasti in eno morate odstraniti, ne da bi drugo sploh spremenili.« Nekatere publikacije so razpravljale o izvajanju večstopenjskega jedkanja SiGe za zmanjšanje napetosti v strukturi, ki jo povzroči en korak jedkanja.

Naslednji v procesu je oblikovanje samoporavnanih stikov. »Tukaj poskušamo v bistvu jedkati silicijev dioksid in se ne dotikati ali vdolbiti silicijevega nitrida. Trenutne specifikacije so, recimo, 3n vdolbine, vendar ljudje zahtevajo ničelne izgube,« je dejal Bézard. »V tem primeru sploh ne uporabljamo besede selektivnost. Govorimo le o odmoru – in to brez odmora.”

3D NAND

za 3D NAND flash, število plasti še naprej raste in zahteva sprejetje več zloženih ravni v prihodnosti, sčasoma pa ustvari navpične nize zloženih naprav. »Prav tako je veliko prizadevanj za spreminjanje razmika besedne črte ali navpičnega/Z-razmika plasti, ko število plasti raste, da bi še naprej povečevali gostoto bitov,« je povedal Robert Clark, višji član tehničnega osebja in direktor tehnologije pri TEL. "S procesnega vidika bodo morali procesi jedkanja in nanašanja nenehno izboljševati, da se prilagodijo vedno višjim razmerjem stranic pri vedno manjših kritičnih dimenzijah, ki zahtevajo stalno skaliranje."

Clark je opisal prihodnje spremembe. »Če pogledamo napredna vozlišča naprav za lovljenje naboja z več nivoji, bo potreben inženiring sklopov vrat, da se dosežejo krajše dolžine vrat, več ravni na celico in izboljšana učinkovitost programiranja — potencialno s sprejetjem materialov z visoko vsebnostjo k. Kanali z višjo prevodnostjo bodo verjetno potrebni tudi za zamenjavo poli-Si kanalov v prihodnosti,« je dejal.

Eno najbolj kritičnih jedkanj v 3D NAND vključuje globoko jedkanje približno 100 nm lukenj skozi večplastne oksidno-nitridne sklade (200+ plasti), ki so lahko globoki do 10 µm. Imecov Bézard je dejal, da je ta korak jedkanja še posebej drag.

"Imamo fizični pojav, ki se pojavi, imenovan učinek diferencialnega polnjenja," je dejal. »V plazmi imamo elektrone, ione in nevtralne vrste, da veliko poenostavimo. Elektroni se gibljejo v vse smeri, ioni pa se pospešujejo pravokotno na površino. Torej imate pozitiven naboj na dnu luknje in negativne naboje na vrhu, in dobite električno polje, ki poskuša odbiti prihajajoče ione.

Posledično so za popolno jedkanje jarka potrebne visoke ravni moči. »Poskušamo vzdrževati 30 do 50 gigavatov moči brez iskrenja, zato mora biti vpenjalna glava izjemno dobro polirana in dobro izdelana,« je dejal.

Globoko jedkanje povzroča tudi napetosti, ki jih je treba zmanjšati, zlasti zato, ker večnivojska izdelava NAND posledično zahteva tanjšanje rezin, natančno poravnavo in hibridno povezovanje z naslednjo plastjo.

Drugi procesi

Vsi izdelovalci čipov ne proizvajajo vrhunskih čipov, ki zahtevajo EUV litografijo. Številne tovarne razširjajo svoje 193nm postopke lito in jedkanja.

»Imamo visokotemperaturni material SOC, ki smo ga nedavno začeli uvajati, ki razširja svojo sposobnost oblikovanja vzorcev in lahko prenese višje temperature, ne glede na to, ali se uporablja kot podplast za CVD plast ali masko,« je povedal Brian Wilbur, direktor diverzifikacije polprevodniških izdelkov pri Pivovarna znanost.

BEOL za najtesnejše kovinske linije se pričakuje dramatičen prehod iz shem integracije dvojnega damascena na subtraktivno nanašanje in jedkanje povezav, ki niso baker. Tu sta bili najbolj temeljito razviti dve kovini - rutenij in molibden. Vendar pa obstaja večja verjetnost, da bo molibden med jedkanjem oksidiral, zaradi česar je bolj združljiv s shemami dvojnega damascena. Rutenij je plemenita kovina, zato nima enakih težav s korozijo, vendar je dražji.

Tudi strukture naprav postajajo netolerantne napake pri postavitvi robov. Po besedah Clarka iz TEL-a bodo potrebne nove sheme za samoporavnavo od plasti do plasti ter med prehodi in linijami. "Prve izvedbe bodo verjetno za stvari, kot so zakopane besedne vrstice v DRAM-u in kovinski sloji MOL z majhnim korakom za logiko, kjer je potrebna večja toplotna stabilnost, pa tudi nižja upornost ali kovine brez oblog."

Razvoj naslednje generacije

Dolgoročno bo industrija v idealnem primeru prešla na zaledne postopke z nižjo toplotno porabo (bližje 300 °C kot 400 °C), da bi integrirala naprave v zaledne plasti medsebojnega povezovanja.

"Industrija ima resnično potrebo, da začne graditi naprave v več plasteh," je dejal Clark iz TEL-a. "To pomeni, da potrebujemo pomnilniške in logične naprave, zgrajene v okviru BEOL, pri toplotnih proračunih BEOL."

Zaenkrat se zdi, da so naprave, izdelane z uporabo polprevodniških oksidov, obetavne, tako za integracijo pomnilniških naprav v logični tok BEOL ali za gradnjo nizov CMOS na vrhu pomnilniškega polja v DRAM-ih.

Drug pomemben premik vključuje integracijo 2D materialov, ki jih raziskovalne hiše in vodilni proizvajalci čipov že začenjajo testirati. Razmišljajo o postopkih jedkanja za materiale, kot sta volframov disulfid ali molibdenov disulfid. Filmi so sestavljeni iz enega samega sloja materiala, zato je razvoj proizvodnih procesov za njihovo integracijo izjemno zahteven.

Trajnostni razvoj

Proizvajalci čipov in dobavitelji materialov iščejo alternativne kemije za zmanjšanje emisij ogljika. Pri jedkanju so glavni krivci fluorirani plini z visokim potencialom globalnega segrevanja.

"Razlog, zakaj imate PFOS (perfluorooktan sulfonsko kislino), ki je problematičen, je ta, da je molekula tako stabilna," je dejal Bézard iz imeca. "Svetloba ali kemične reakcije v atmosferi ne zadoščajo za njeno razgradnjo."

Dejal je, da se številne alternativne mešanice plinov z višjo vsebnostjo kisika lažje disociirajo in imajo nižji GWP. "Vendar pa mora vsak kandidat za začetek zagotoviti enako dobro ali celo večjo uspešnost."

Toda trajnost ni poseben izziv za jedkanje ali nanašanje. To je celostni industrijski izziv od litografije do embalaže, kjer vpliv novega materiala vpliva na celotno obdelavo naprave.

Reference

1. K. Derbyshire, "Kaj je drugače pri tranzistorjih naslednje generacije", Semiconductor Engineering, 20. oktober 2022.

Podobni zgodbe

Visoko selektivni Etch se uvaja za čipe naslednje generacije

Izdelava 3D struktur bo zahtevala nadzor na atomski ravni nad tem, kaj je odstranjeno in kaj ostane na rezini.

- Distribucija vsebine in PR s pomočjo SEO. Okrepite se še danes.

- PlatoAiStream. Podatkovna inteligenca Web3. Razširjeno znanje. Dostopite tukaj.

- Kovanje prihodnosti z Adryenn Ashley. Dostopite tukaj.

- Kupujte in prodajajte delnice podjetij pred IPO s PREIPO®. Dostopite tukaj.

- vir: https://semiengineering.com/etch-processes-push-toward-higher-selectivity-cost-control/

- :ima

- : je

- :ne

- :kje

- $GOR

- 000

- 1

- 10

- 13

- 20

- 2022

- 2D

- 2D materiali

- 30

- 3d

- 50

- a

- sposobnost

- Sposobna

- O meni

- pospeši

- pospešeno

- dostop

- prilagoditi

- doseganje

- Po

- natančna

- natančno

- čez

- dejanska

- Naslov

- Sprejetje

- napredno

- ugoden

- vplivajo

- spet

- Cilj

- alex

- vsi

- Dovoli

- že

- Prav tako

- alternativa

- znesek

- an

- Analiza

- in

- Še ena

- odgovor

- kaj

- zdi

- uporaba

- specifično za aplikacijo

- uporabna

- SE

- Army

- Array

- AS

- vidik

- pomoč

- At

- atmosfera

- lastnosti

- stran

- Back-end

- Ravnovesje

- temeljijo

- V bistvu

- BE

- Širina

- ker

- postajajo

- bilo

- pred

- Začetek

- počutje

- spodaj

- Benjamin

- BEST

- Boljše

- med

- pristranskosti

- Big

- milijardah

- Bit

- tako

- Bottom

- Meje

- Brain

- Break

- Brian

- silo

- proračun

- Proračuni

- Building

- zgrajena

- vendar

- by

- se imenuje

- CAN

- Kandidat

- ogljika

- Emisije ogljikovega

- ki

- primeru

- primeri

- CD

- Celice

- izziv

- izziv

- komora

- spremenite

- Spremembe

- Channel

- kanali

- naboj

- zaračuna

- Stroški

- polnjenje

- kemijske

- kemikalije

- kemija

- čipi

- čiščenje

- Zapri

- tesno

- bližje

- kombinacije

- Podjetja

- podjetje

- združljiv

- dokončanje

- Končana

- kompleksna

- kompleksnost

- računalnik

- Koncept

- Pogoji

- prevodnost

- dirigent

- šteje

- stalna

- kontakti

- vsebina

- naprej

- naprej

- se nadaljuje

- nadzor

- Baker

- Corporate

- korozijo

- strošek

- zmanjšanje cene

- stroški

- bi

- Tečaj

- ustvarjajo

- ustvari

- Ustvarjanje

- kritično

- Trenutna

- Trenutno

- Stranke, ki so

- Cut

- datum

- Analiza podatkov

- znanost o podatkih

- Dnevi

- globoko

- poda

- Gostota

- odvisno

- opisano

- Oblikovanje

- razvili

- razvoju

- Razvoj

- naprava

- naprave

- drugačen

- težko

- dimenzije

- smer

- neposredno

- Direktor

- razpravljali

- diverzifikacija

- do

- ne

- dolarjev

- navzdol

- dramatično

- pogon

- posuši

- med

- vsak

- Zgodnje

- enostavno

- učinek

- Učinki

- učinkovitosti

- bodisi

- električni

- elektronov

- Emisije

- omogočanje

- inženir

- Inženiring

- Inženirji

- dovolj

- enako

- oprema

- opremljena

- Enakovredna

- zlasti

- bistvena

- v bistvu

- itd

- Tudi

- sčasoma

- Tudi vsak

- zahteven

- Pregleduje

- izvršiti

- obstoječih

- Pričakuje

- drago

- Poskusi

- strokovno znanje

- izpostavljena

- razširitev

- izredno

- s katerimi se sooča

- daleč

- FAST

- hitreje

- Lastnosti

- Nekaj

- Polje

- Slika

- Film

- filmi

- prva

- Flash

- Pretok

- Tokovi

- Osredotočite

- sledili

- po

- za

- moč

- obrazec

- Oblikovanje

- Naprej

- štiri

- brezplačno

- iz

- v celoti

- nadalje

- Prihodnost

- vrzel

- GAS

- splošno

- ustvarjajo

- dobili

- dana

- Globalno

- globalno segrevanje

- Cilj

- dobro

- veliko

- skupina

- Grow

- raste

- Pol

- ročaj

- Trdi

- strojna oprema

- Imajo

- he

- pomoč

- tukaj

- visoka

- high Yield

- več

- zelo

- Luknja

- Luknje

- celosten

- Horizontalno

- hiše

- Kako

- Vendar

- HTTPS

- človeškega

- Ljudje

- Stotine

- Hybrid

- i

- vpliv

- nemogoče

- izboljšanje

- izboljšalo

- Izboljšanje

- in

- vključujejo

- Vključno

- Dohodni

- vključi

- narašča

- Industrija

- vhodi

- primer

- Namesto

- integrirati

- Povezovanje

- integracija

- medsebojno delovanje

- interakcije

- medsebojne povezave

- v

- Predstavljamo

- Vprašanja

- IT

- ITS

- jpg

- samo

- Ključne

- Lam

- velika

- večja

- plast

- plasti

- postavitev

- vodi

- učenje

- vsaj

- Stopnja

- ravni

- življenje

- kot

- Verjeten

- vrstica

- linije

- LITO

- malo

- Logika

- več

- Poglej

- off

- Sklop

- nizka

- stroj

- strojno učenje

- je

- Glavne

- vzdrževati

- Znamka

- Ustvarjalci

- Izdelava

- upravitelj

- proizvedeni

- Proizvajalec

- proizvodnja

- več

- Tržna

- Trženje

- Direktor trženja

- Maska

- Material

- materiali

- max širine

- Maj ..

- pomeni

- pomeni

- član

- Spomin

- kovinski

- Kovine

- Meritve

- morda

- milijonov

- milijoni

- minimalna

- manjka

- Model

- modeliranje

- modeli

- načini

- MOL

- molekula

- mesecev

- več

- Najbolj

- premikanje

- premikanje

- veliko

- več

- skoraj

- Nimate

- potrebna

- potrebe

- negativna

- Nevtralna

- Novo

- Naslednja

- št

- Noble

- Vozel

- vozlišča

- zdaj

- Številka

- oktober

- of

- pogosto

- on

- enkrat

- ONE

- samo

- deluje

- operacije

- optimizacija

- Optimizirajte

- optimizirana

- or

- Da

- Ostalo

- drugi

- naši

- ven

- več

- Kisik

- embalaža

- parametri

- zlasti

- zlasti

- Vzorec

- ljudje

- opravlja

- performance

- izvajati

- mogoče

- perspektiva

- faza

- pojav

- Philippe

- fizično

- Fizično

- Fizika

- steber

- Smola

- ključno

- Plazma

- platon

- Platonova podatkovna inteligenca

- PlatoData

- igra

- PoC

- pozitiven

- možnosti

- mogoče

- mogoče

- potencial

- potencialno

- moč

- močan

- natančna

- Precision

- napovedati

- Predsednik

- tlak

- problem

- Težave

- Postopek

- Procesi

- obravnavati

- proizvodnjo

- Izdelek

- Razvoj izdelkov

- proizvodnja

- produktivnost

- Izdelki

- profil

- Profili

- donosnosti

- Program

- Programiranje

- obetaven

- dokazilo

- dokaz koncepta

- publikacije

- Push

- vprašanje

- hitro

- R & D

- Ramp

- območje

- Oceniti

- Cene

- razmerje

- dosežejo

- Reagirajo

- reakcija

- reakcije

- pravo

- resnično življenje

- Razlog

- Pred kratkim

- Priporočilo

- priporočeno

- zmanjša

- zmanjšanje

- Zmanjšanje

- odražajo

- redni

- sprostitev

- zanesljiv

- zanašajo

- odstranitev

- odstrani

- Odstranjeno

- odstranjevanje

- ponovljivo

- ponovi

- zamenjajte

- poročilo

- zahteva

- obvezna

- Zahteve

- zahteva

- Raziskave

- povzroči

- Rezultati

- Razkrije

- Pravica

- ROBERT

- vloga

- zvitki

- grobo

- pravila

- Run

- Je dejal

- Enako

- pravijo,

- Lestvica

- skaliranje

- sheme

- Znanost

- Išče

- videl

- selektivno

- polprevodnik

- višji

- Občutek

- nastavitev

- več

- premik

- shouldnt

- Silicij

- Enostavno

- poenostavitev

- preprosto

- Simulacija

- sam

- spreten

- majhna

- So

- Software

- rešitve

- SOLVE

- nekaj

- nekje

- vir

- Vesolje

- specifična

- specifikacije

- La tienda de Love Monkey entregado a Enfermería Fitzroy, de convalecencia y casas de reposo

- hitrost

- Stabilnost

- stabilna

- zloženi

- Skladovnice

- Osebje

- postopka

- Začetek

- začel

- Korak

- Koraki

- Še vedno

- stres

- Struktura

- Kasneje

- precejšen

- taka

- nenadoma

- dovolj

- Predlaga

- dobavitelji

- Površina

- presenečenje

- Trajnostni razvoj

- trajnostno

- Sweep

- Švicarski

- sistemi

- Bodite

- ob

- Pogovor

- ciljno

- skupina

- tehnični

- Tehnologije

- Tehnologija

- Razvoj tehnologije

- Izraz

- Test

- Testiranje

- testi

- kot

- da

- O

- Prihodnost

- njihove

- Njih

- POTEM

- Tukaj.

- toplotna

- te

- jih

- stvari

- tretja

- ta

- temeljito

- tisoče

- 3

- skozi

- živali

- tesnejši

- čas

- čas

- do

- skupaj

- Ton

- TONE

- tudi

- vrh

- na dotik

- proti

- prenese

- Transform

- Prehod

- Trend

- poskusite

- dva

- tipičen

- tipično

- osnovni

- nepredvidljivo

- naprej

- navzgor

- us

- uporaba

- Rabljeni

- uporabnik

- uporabo

- uporabiti

- preverjeno

- vertikalno

- navpično

- zelo

- preko

- preživetja

- Podpredsednica

- vincent

- Virtual

- nestanovitne

- želeli

- želi

- je

- način..

- we

- Weeks

- Dobro

- Kaj

- kdaj

- ali

- ki

- medtem

- celoti

- zakaj

- bo

- z

- v

- brez

- beseda

- delo

- deluje

- deluje

- bi

- leto

- let

- donos

- Mehek

- donosov

- jo

- zefirnet

- nič