Разрабатываются новые выпуклые структуры, обеспечивающие более высокую плотность межсоединений в корпусе флип-чипа, но они сложны, дороги и их все труднее производить.

Для продуктов с большим количеством контактов флип-чип Пакеты [1] уже давно стали популярным выбором, поскольку они используют всю площадь кристалла для межсоединения. Эта технология используется с 1970-х годов, начиная с IBM C4 (соединение микросхем с управляемым разрушением), но по-настоящему широкое распространение она получила в 1990-х годах.

С тех пор технология Bump развивалась, чтобы справиться с растущей мощностью и плотностью соединений сигналов, необходимыми для памяти, высокопроизводительных вычислений и мобильных вычислительных устройств. Для удовлетворения этого спроса требуется новая технология межсоединений, обеспечивающая меньший шаг выступов, которая в настоящее время находится в производстве.

С течением времени дорожная карта межсоединения на основе флип-чипов меняется от бессвинцовых выступов к медным опорам, а затем к медным микровыступам. Размеры шага продолжают уменьшаться, что, в свою очередь, создает проблемы при производстве притирки и склеивания.

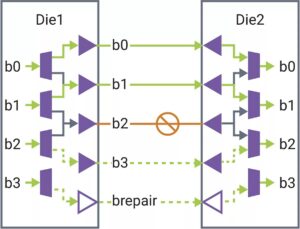

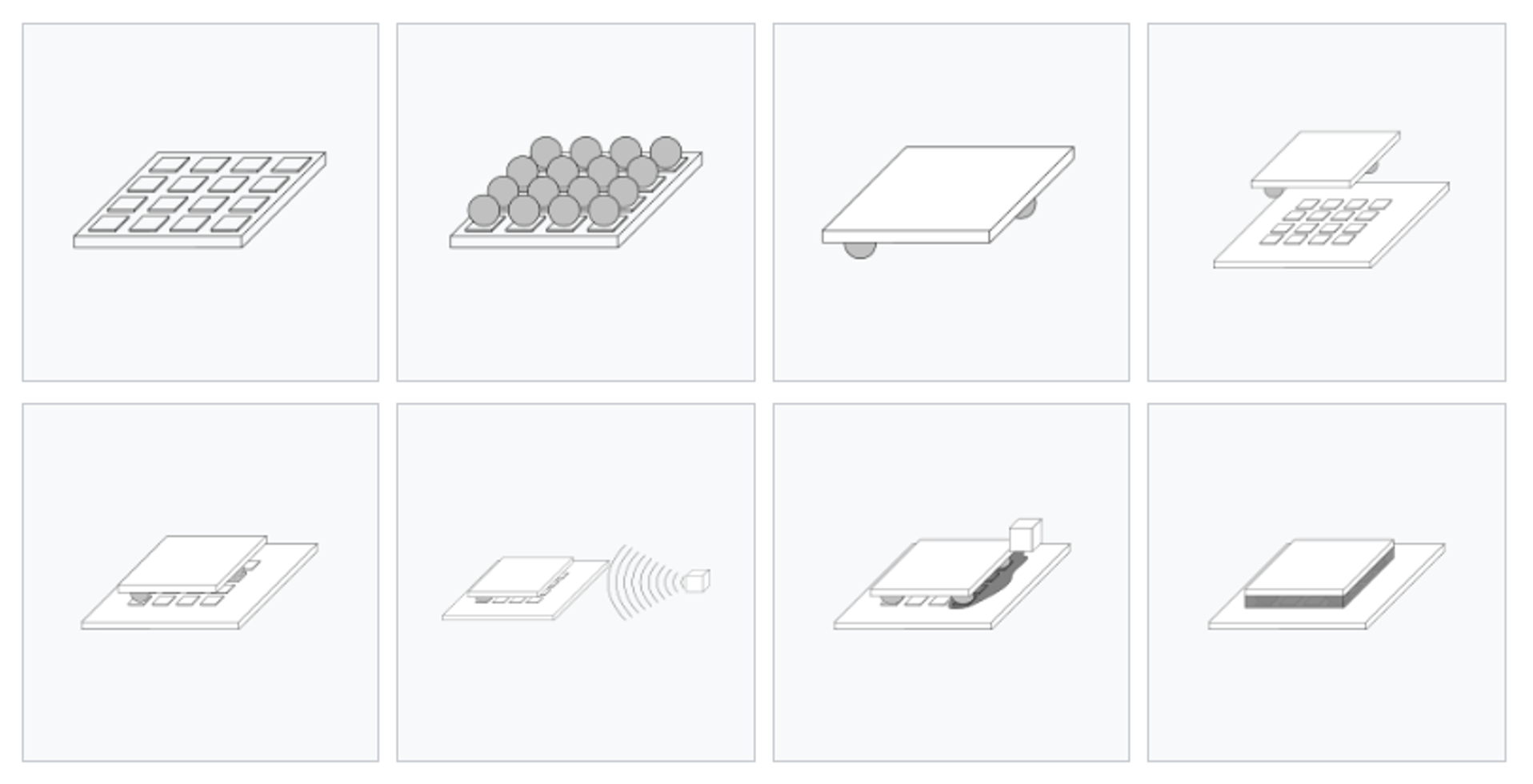

Рис. 1: Диапазоны шага технологии Flip-chip. Источник: А. Мейкснер/Semiconductor Engineering.

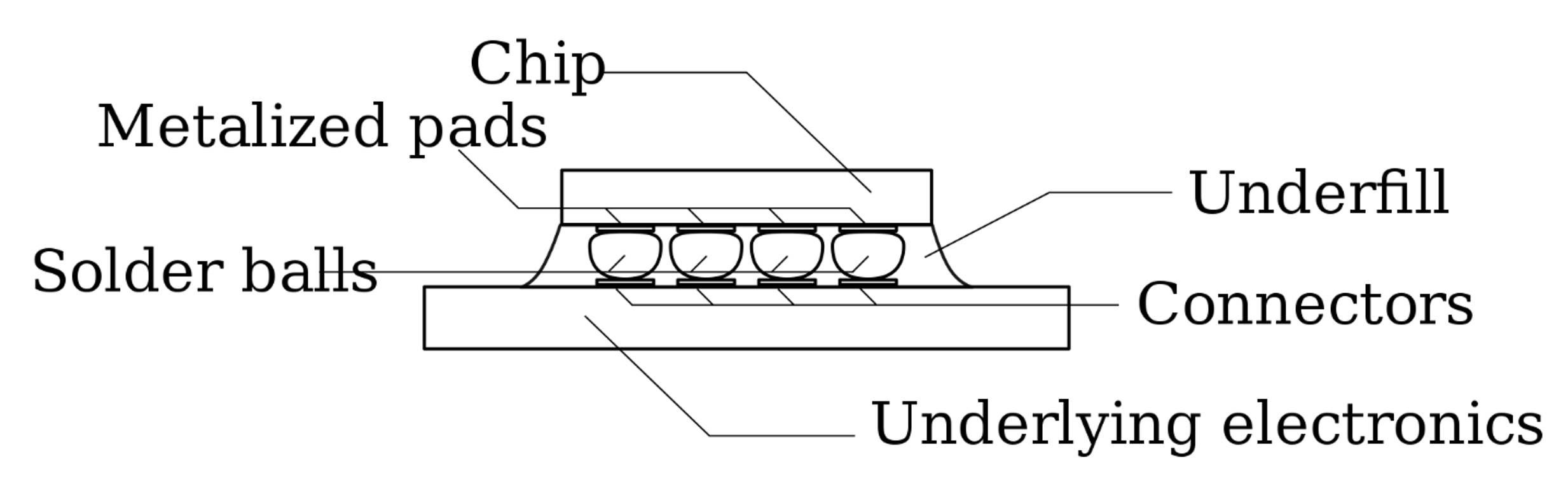

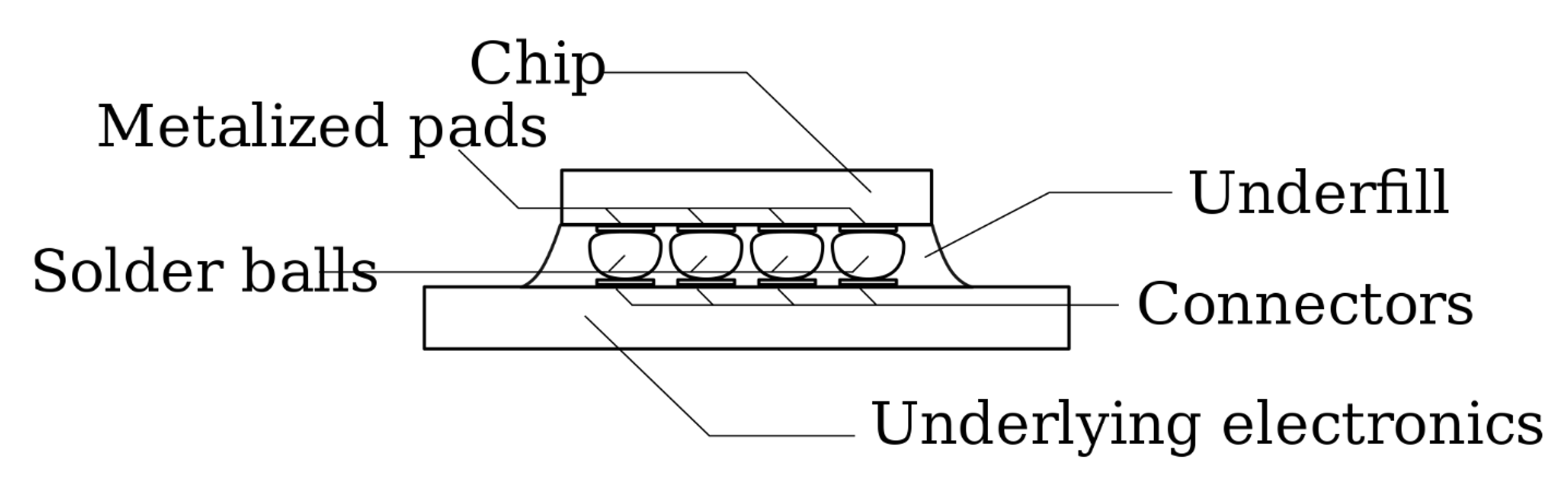

Рис. 2: Компоненты флип-чипа. Источник: Википедия.

«На рынке флип-чипов — с шагом 250 микрон и ниже — изначально использовались выступы из оловянно-свинцового сплава, и одним из важных шагов стал отказ от использования свинца. Но когда вы начинаете достигать 100 микрон или ниже, вы начинаете видеть больше медных столбиков, хотя есть перекрытие, поскольку мы видим медные столбики до 250 микрон», — сказал Джефф Шефер, старший инженер-технолог компании Промекс Индастриз. «При шаге 250 микрон мы видим выступы размером 130 микрон или диаметры медных столбов. Как только мы достигнем шага в 100 микрон, диаметр станет 80 микрон. Самый маленький, который я видел, — это шаг 62.5 микрона и стержень 40 микрон. Я ожидаю, что скоро начну видеть шаг в 50 микрон».

Основной процесс создания флип-чипа начинается после изготовления схемы, когда на поверхности кристалла создаются металлические площадки для подключения к входам/выходам. Далее следует обработка пластины, при которой на каждую контактную площадку наносится шарик припоя. Затем пластина нарезается кубиками, а матрицы переворачиваются и располагаются так, чтобы шарики припоя совпадали с контактными площадками подложки. Затем шарики припоя плавятся/оплавляются, обычно с использованием горячего воздуха, а установленная матрица заполняется электроизоляционным клеем, обычно с использованием капиллярного действия. [1]

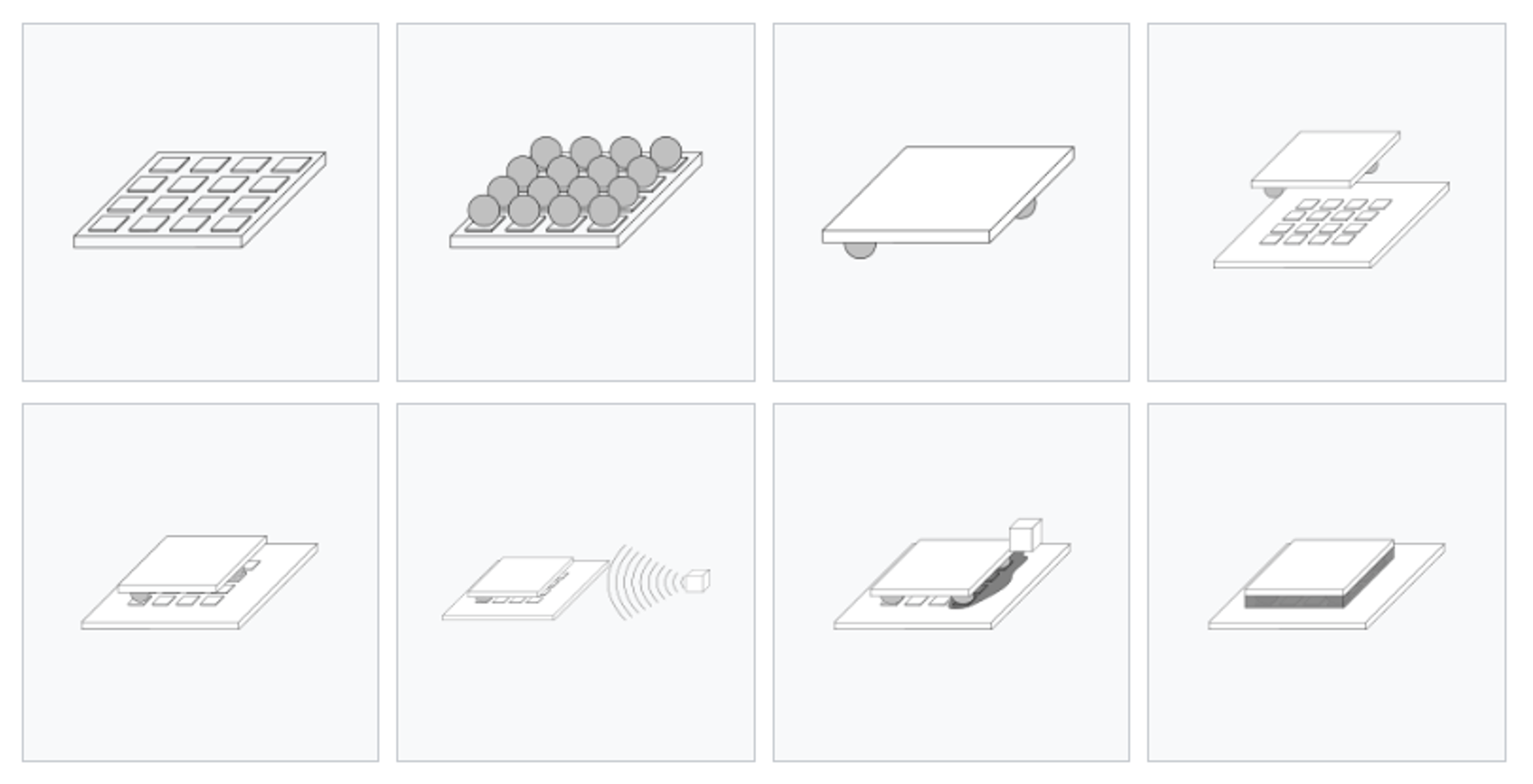

Рис. 3: Процесс производства флип-чипа. Источник: Википедия

Переход к медному столбу или микровыступу требует литографии для создания этих структур.

«Медный столбик обычно используется с шагом менее 130 мкм, поскольку вместо круглого выступа припоя медный столбик представляет собой медный столбик с припоем сверху», — сказал Дуг Скотт, старший вице-президент по упаковке на уровне пластин в компании Амкор Технологии. «Это позволяет размещать выступы медных столбиков ближе друг к другу без риска соединения припоя во время сборки — обычно ~ 40 мкм Cu + ~ 25 мкм».

Есть и вариации на эту тему. «Микробамп, который является общим термином, используемым там, где есть соединение между кремнием и кремнием, немного отличается, потому что КТР (коэффициент теплового расширения), как правило, один и тот же», — сказал Марк Гербер, старший директор по инженерному/техническому маркетингу. в Группа компаний ASE. «Некоторые общие правила проектирования, используемые для медных столбов, такие же, но топография плоской поверхности и соединения с низким напряжением обеспечивают гибкость используемой подсыпки. Это также может влиять на индивидуальный шаг неровностей. Сегодня возможен шаг полного массива с шагом 35 мкм благодаря соображениям маршрутизации, упомянутым ранее, для используемой трассировки на уровне пластины или производства».

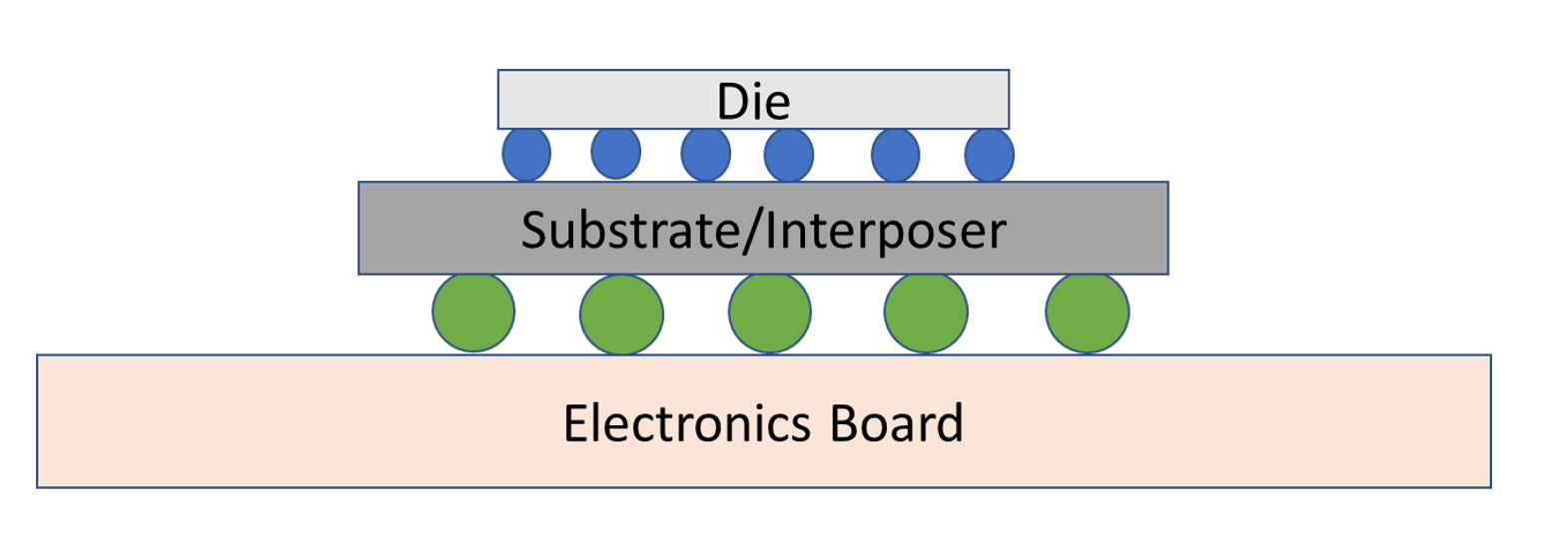

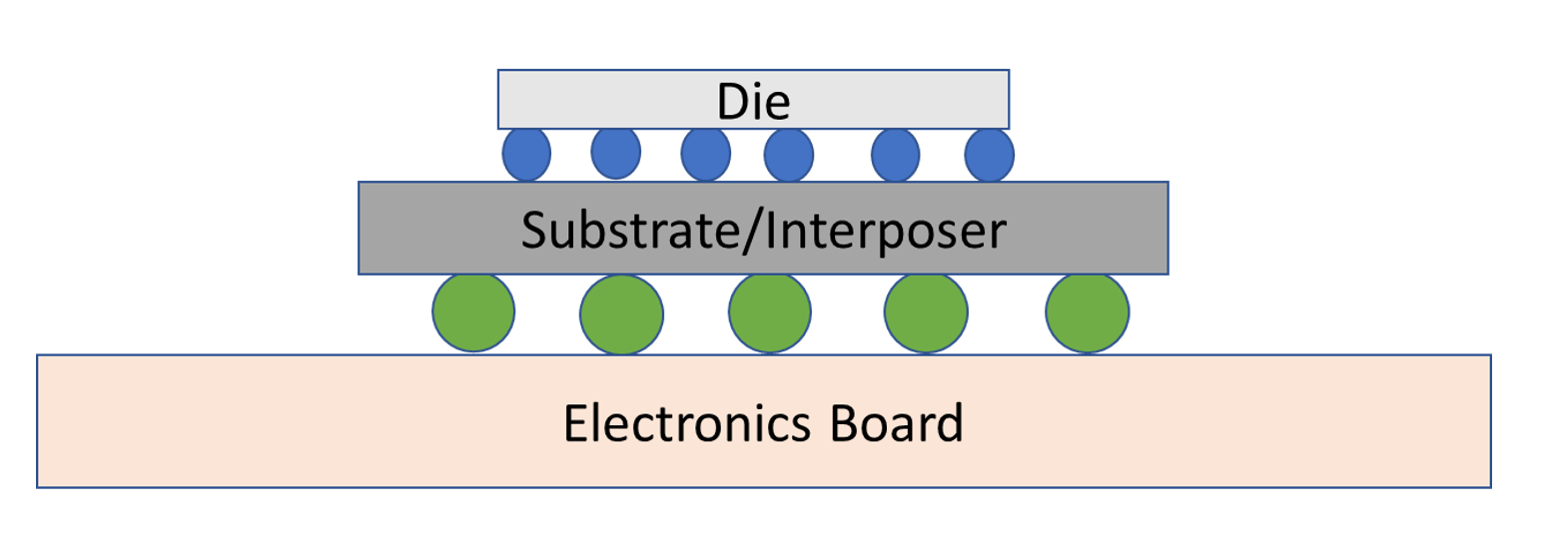

Дорожная карта гетерогенной интеграции [2] описывает все аспекты упаковки, включая соединения кристалла с подложкой, начиная от проводных соединений и заканчивая сквозными кремниевыми переходами. В корпусах с флип-чипом соединения кристалл-подложка, области перераспределения подложки и соединения подложка-плата — все это играет роль в производственных ограничениях.

Рис. 4: Концептуальная схема упаковки с флип-чипом. Источник: А. Мейкснер/Semiconductor Engineering.

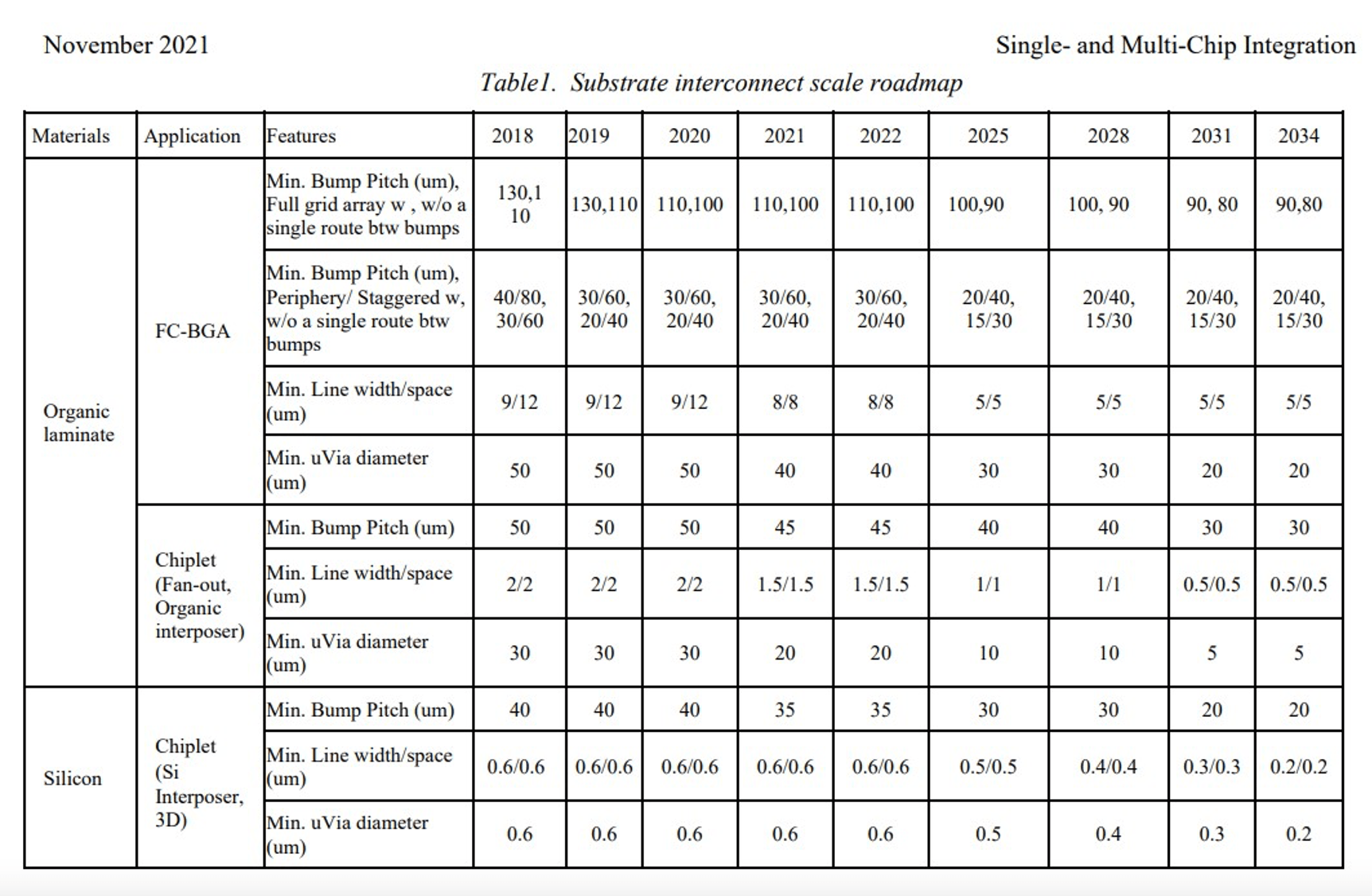

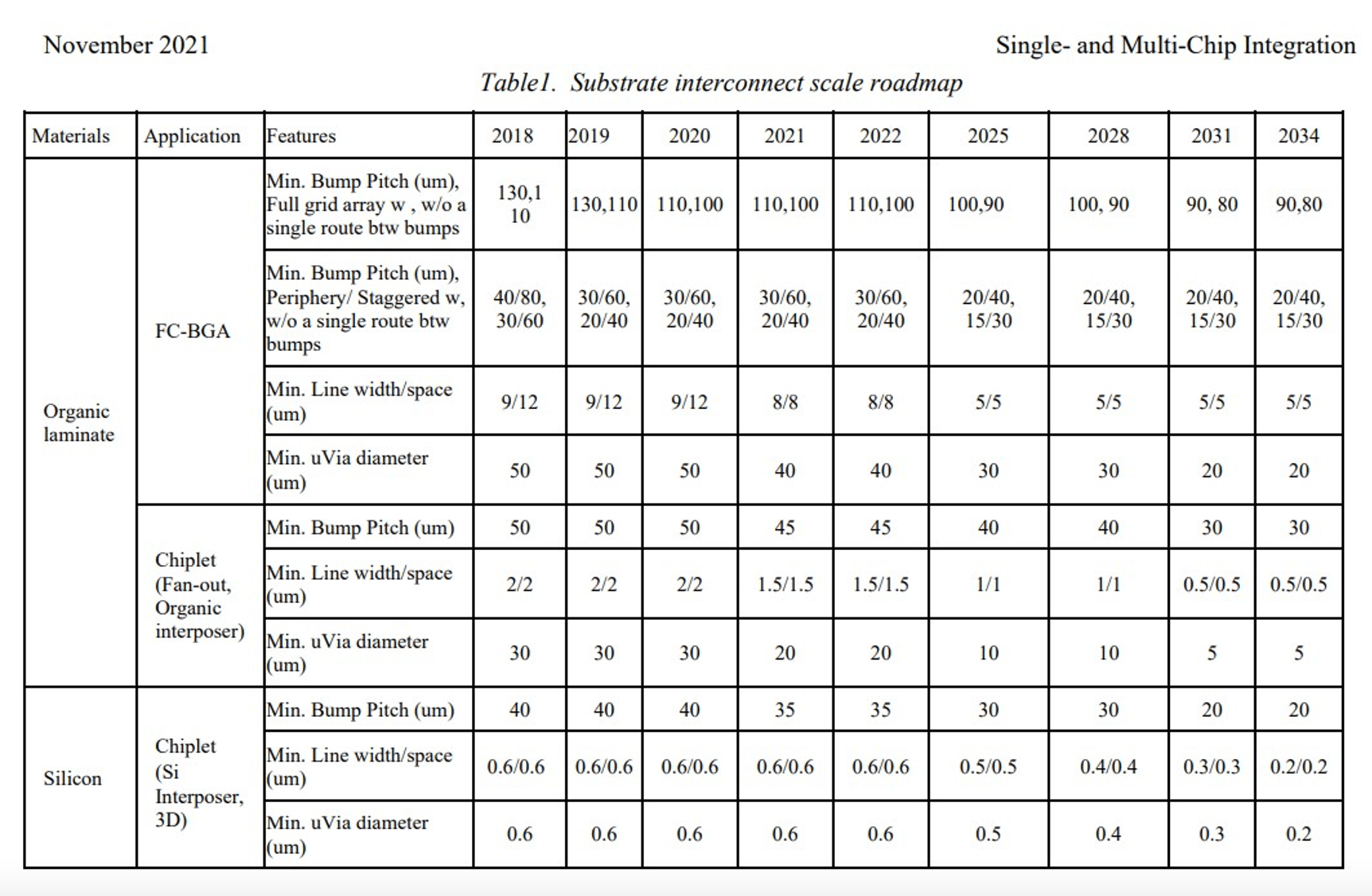

Глава 8 «Дорожной карты гетерогенной интеграции» [3] документирует ландшафт текущих и планируемых предложений в области упаковочных технологий. Минимальный шаг каждой технологии межсоединения флип-чипа указан в Таблице 1 подраздела 8.7 (стр. 41).

![Глава 8 «Дорожной карты гетерогенной интеграции» [3] документирует ландшафт текущих и планируемых предложений в области упаковочных технологий. Минимальный шаг каждой технологии межсоединения флип-чипа указан в Таблице 1 подраздела 8.7 (стр. 41).](https://platoaistream.com/wp-content/uploads/2023/05/challenges-grow-for-creating-smaller-bumps-for-flip-chips-7.png)

![Глава 8 «Дорожной карты гетерогенной интеграции» [3] документирует ландшафт текущих и планируемых предложений в области упаковочных технологий. Минимальный шаг каждой технологии межсоединения флип-чипа указан в Таблице 1 подраздела 8.7 (стр. 41).](https://platoaistream.com/wp-content/uploads/2023/05/challenges-grow-for-creating-smaller-bumps-for-flip-chips-8.png)

Соответствующая таблица межсоединений подложки (часть, соединяющая корпус с платой) находится в подразделе 8.8 (стр. 43).

С каждым изменением в технологии межсоединений появляются новые процессы и их ограничения, которые стимулируют инновации, управление доходами и проверку дефектов.

Преодоление технологических ограничений

Технология ударов измеряется шагом, размером, высотой, а также электрическими и механическими свойствами. Тепловые соображения различаются в зависимости от несоответствия КТР материала. Деформация является проблемой для более крупных кристаллов и пластин, которая усугубляется обратным шлифованием пластины перед ее установкой.

«Существует ряд причин ограничения шага для каждого типа межсоединений», — сказал Гербер из ASE. «Начиная с традиционного соединения микросхемы с перевернутым припоем, возможность шага определяется высотой сжатия для недостаточного заполнения, шагом площадки захвата для трассировки трассы, шагом площадки захвата для риска короткого замыкания между выступами и некоторыми другими чувствительностью, связанной с шагом. Предварительно смонтированная высота выступа имеет определенную высоту, но, как IBM определила термин C4 — соединение микросхемы с контролируемым сжатием — диаметр выступа припоя и размер площадки захвата будут определять «сжатие или окончательную высоту» межсоединения. Это основной фактор, ограничивающий шаг при использовании выступов припоя, связанных с шагом».

Высота выступа определяется конструкцией, а также выбором обработки.

«Для стандартных паяных выступов и медных столбиков высота выступов перед сборкой обычно составляет от 70 до 75 мкм, а высота сжатых выступов после сборки составляет ~ 50 мкм, чтобы обеспечить пространство по осям X,Y,Z для недостаточного потока между выступами. Микровыступы будут иметь гораздо меньшую высоту и требуют гораздо меньшего количества припоя. В частности, микровыступы могут иметь высоту менее 10 мкм с уменьшенной высотой меди и припоя в зависимости от шага и конечной потребности», — сказал Скотт из Amkor. «Стандартные выступы припоя с покрытием обычно используются с шагом от 130 мкм до 250 мкм. При толщине ниже 130 мкм между выступами недостаточно места по координатам xy, если начать с высоты предварительной сборки 70 мкм».

Создание медных столбиков требует большего количества этапов обработки, чем выступы припоя.

«Когда мы перешли в мир «от кристалла к кристаллу», технология изменилась, потому что теперь вы имеете дело с пластиной, а планериты настолько хороши по сравнению с технологией «от кристалла к подложке». Сначала вы создаете медный столбик, на исходной пластине, на которую будет нанесен припой, или на медный столбик сначала наносится металл под выступом (UBM). Это небольшая заглушка над отверстием, ведущим в кремний. Затем делаем из него медный сердечник и надеваем на него жестяную крышку. Итак, принимающая пластина выглядит так, как будто у них там есть площадка UBM, и на ней обычно есть покрытие из никель-золотого цвета, так что она красивая и безупречная», — объяснил Шефер из Promex Industries. Таким образом, вместо небольшого углубления, как на ламинированной подложке, получается небольшое выдавливание. Мы обнаружили, что можем паять их в мокром виде без «припоя на контактной площадке». Так они спроектированы и построены. Он действует почти как припой и площадка, потому что представляет собой небольшой купол, а не попытку проникнуть внутрь отверстия».

Этапы фотолитографии, необходимые для формирования медных столбиков, имеют ограничения, а также правила проектирования подложек.

«Для медного штыря, который состоит из медного штыря и колпачка для пайки на конце, высота медного штыря может быть определена с учетом ограничения толщины одного или нескольких слоев фоторезиста, а при уменьшении шага соотношение сторон Высота столбика до шага становится ограничением наряду с материалом фоторезиста и возможностями инструментов визуализации», — сказал Гербер. «Вторичным ограничением для соединения медных столбов являются используемые правила проектирования подложки. Для малого шага >110 мкм используются два основных метода — BOT (связка на трассе) или ET — встроенная трассировка, при которой колпачок припоя медной опоры размещается поверх дорожки вместо традиционной контактной площадки. Размер и форма медного столба, включая указанные выше ограничения, могут ограничить возможности и дорожную карту дальнейшего сокращения площадок. Многие из этих ограничений обусловлены возможностью прокладки дорожек между опорами на стороне подложки. По мере появления новых технологий, таких как RDL на уровне пластин, дорожные карты межсоединений будут развиваться дальше, но по-прежнему с ограничениями по соотношению высоты и формата для производственных процессов, таких как недостаточное заполнение».

Другие согласны с тем, что процесс недозаполнения сопряжен с трудностями. «По мере того, как вы получаете более мелкий шаг и меньшие неровности, они становятся короче. Теперь становится все труднее найти подсыпку, чтобы залезть под нее. Исторически сложилось так, что зазоры не превышают 5 мил, а теперь они уменьшились до 3 мил, что составляет 75 микрон», — сказал Шефер. «Теперь мы начинаем видеть зазоры в 60 и 25 микрон. Я уверен, что люди работают над новыми заливками. Но есть над чем работать. Во-первых, по мере того, как вы получаете более мелкие частицы, они становятся больше похожими на осадок, что затрудняет их текучесть. Это препятствие, которое необходимо устранить».

Управление доходностью

По мере того как ударная технология становится все меньше, дополнительные этапы обработки — например, литография для создания медных столбиков — открывают новые возможности для детекторов урожайности. Для успешного процесса соединения частицы, поверхностные загрязнения и пустоты припоя являются проблематичными для производительности. Это требует контроля процесса, метрологии и контроля.

Естественно, требуется контроль загрязнения. «Компании OSAT первого уровня инвестируют в снижение уровня источников заводского загрязнения и, следовательно, снижения процента дефектов», — сказал Скотт из Amkor. «Шаг не способствует дефектности. Подобные уровни дефектности существуют независимо от шага звука».

Но шаг добавляет некоторые свои проблемы. «Поскольку шаг становится меньше и размер выступов уменьшается, управление загрязнением частиц становится очень важным. Для других типов межсоединений, таких как гибридное соединение, где шаг уменьшен до 30 мкм и важен контакт между поверхностями, среда чистой комнаты на пластинах имеет решающее значение для производительности», — сказал Гербер из ASE.

Не следует также недооценивать подготовку к процессу недолива.

«Обычно в случае ламината после переворачивания чипа вам придется сделать недолив», — сказал Шефер из Promex. «Мы определяем, где мы его разместим и как его переформатировать. Очищаем его, чтобы удалить остатки флюса из-под зазора между матрицей и подложкой. Потом недоливаем текущую эпоксидку. Он предназначен для намокания и не оставляет пустот и тому подобного. Но на пути к более тонким полям возникает проблема. Выпуклости становятся немного короче, и по мере того, как они становятся короче, зазор между чипом и подложкой становится меньше, поэтому его труднее чистить. Представьте себе, что вы склеиваете два предметных стекла вместе, чтобы попытаться удалить грязь между ними».

Потребности в метрологии и инспекциях

Для управления процессом и производительностью важную роль играют инструменты метрологии и контроля. «На рынке доступны инструменты, которые могут помочь обеспечить руководство по целостности межсоединений, в дополнение к внутритехнологическому поперечному анализу, используемому при настройке и в определенных интервалах производства», — сказал Гербер из ASE.

Процесс удара и процесс склеивания имеют специфические характеристики, которые необходимо контролировать. Что касается неровностей, метрология фокусируется на диаметре, высоте и копланарности. Меньшие шаги требуют более строгого контроля диаметра выступов и контроля высоты. Аналогично, по мере уменьшения высоты выступа окно копланарности становится меньше. Обычно допускается отклонение в 10%. Например, высота выступа 30 мкм приводит к допустимому отклонению в ±3 мкм. Превышение этого показателя способствует неудачному или плохому склеиванию.

«Склеивание обычно осуществляется в печах массового оплавления», — сказал Майк Келли, вице-президент по передовой упаковке и интеграции технологий компании «Амкор». «Первоначальная характеристика процесса оплавления определяется с помощью теневого муара для количественной оценки коробления во время оплавления и картирования температуры печей для обеспечения постоянного контроля температуры самой детали флип-чипа. Во время установки производится механический подъем штампа и проверка на предмет хорошего смачивания припоя. Кроме того, флюс обычно наносится методом «погружения», при котором выступы матрицы «погружаются» в тонкие, строго контролируемые резервуары с флюсом. Визуальный осмотр этих предметов проводится выборочно».

Повышение автоматизации визуального контроля снижает зависимость от операторов при просмотре изображения и принятии решения. Экспоненциальное увеличение количества ударных соединений является одним из факторов. Изменения в процессах объединения дают еще один результат. Процесс оплавления самовыравнивающимся припоем — это зрелая технология. Благодаря термокомпрессионному соединению, обычно используемому в современной упаковке, существуют механизмы надежности, которые проходят электрические испытания. Это, в свою очередь, побуждает использовать рентгеновский контроль и метрологические инструменты для просмотра выступов после склеивания.

«Для несложной упаковки предприятия могут обойтись без оператора и проверки вручную. Для детали со 100 выступами этот метод выполним. При 1,000 ударах это определенно напряжение. Если на детали имеется 10,000 XNUMX неровностей, шансов нет. Мы выходим за рамки этой точки и нам нужно перейти к следующему методу», — отметил Фрэнк Чен, директор по приложениям и управлению продуктами в компании. Bruker. «Качество и сложность идут рука об руку, потому что, когда вы попытаетесь сделать что-то более сложное, это повлияет на вашу производительность, и вам потребуются новые инструменты. Под инструментами понимаются как технологические инструменты, так и метрологические инструменты, поэтому оба они должны развиваться параллельно. Из наших собственных исследований мы видим, что как только вы дойдете до 1,000 ударов, вам нужно начать думать: «Моей ручной техники недостаточно, и мне нужно что-то новое».

Для поддержки производства упаковки доступны разнообразные инструменты контроля и метрологии.

«Существует несколько методов, которые можно или нужно использовать для достижения контроля над процессом. Во-первых, традиционный 2D-контроль (AOI) для 100% контроля поверхностных дефектов в рамках технологического потока (т. е. IQC, OQA, фото, очистка, покрытие и т. д.). Затем можно использовать 2D-метрологию (AOI) для контроля размера выступов и размеров диаметра. контроль. Кроме того, 3D-метрология (AOI) может использоваться для сбора метрологической информации о высоте рельефа/компланарности (обычно это делается с помощью технологии лазерной триангуляции)», — сказал Натан Пэн, менеджер по маркетингу продукции в компании. На инновации. «Кроме того, 3D-метрология может определять индивидуальные характеристики высоты выступов, обычно собираемые с помощью технологии интерферометра белого света. Кроме того, существуют методы, позволяющие обнаруживать органические остатки на отбойнике, которые могут привести к сбою при соединении отбойника с колодкой».

Заключение

Продукты, требующие большего количества межсоединений, продолжают определять дорожную карту межсоединений. У каждой технологии флип-чипов есть производственные ограничения, которые включают свойства материала, уменьшение размеров, что бросает вызов технологиям недостаточного заполнения, а также более широкое использование литографии для создания структур межсоединений. Любое изменение в процессах склеивания приводит к увеличению количества этапов метрологии и контроля для достижения целей по производительности и качеству.

Рекомендации

- https://en.wikipedia.org/wiki/Flip_chip

- https://eps.ieee.org/technology/heterogeneous-integration-roadmap/2021-edition.html

- Глава 8 HIR. Интеграция одного и нескольких чипов, https://eps.ieee.org/images/files/HIR_2021/ch08_smcfinal.pdf

Связанные истории:

Выпуклая копланарность и несоответствия вызывают проблемы с производительностью и надежностью

Проблемы сложной упаковки растут по мере уменьшения размеров чипов и упаковок; различное оборудование, технологии набирают обороты.

Надежность Bump ставится под сомнение скрытыми дефектами

Автоматизированные решения находятся в разработке, но на их разработку потребуется время.

Впереди большие изменения в области подачи энергии, материалов и межсоединений

Как производство и упаковка изменятся в течение следующих нескольких десятилетий.

- SEO-контент и PR-распределение. Получите усиление сегодня.

- ПлатонАйСтрим. Анализ данных Web3. Расширение знаний. Доступ здесь.

- Чеканка будущего с Эдриенн Эшли. Доступ здесь.

- Покупайте и продавайте акции компаний PREIPO® с помощью PREIPO®. Доступ здесь.

- Источник: https://semiengineering.com/challenges-grow-for-creating-smaller-bumps-for-flip-chips/

- :имеет

- :является

- :нет

- :куда

- $UP

- 000

- 1

- 10

- 100

- 250

- 2D

- 3d

- 40

- 7

- 8

- a

- способность

- в состоянии

- выше

- Достигать

- приобретение

- Действие

- акты

- на самом деле

- дополнение

- дополнительный

- Добавляет

- продвижение

- продвинутый

- После

- впереди

- AIR

- выравнивать

- Все

- позволять

- позволяет

- вдоль

- Также

- an

- анализ

- и

- Другой

- любой

- Приложения

- прикладной

- МЫ

- ПЛОЩАДЬ

- области

- около

- AS

- внешний вид

- аспекты

- сборка

- At

- прикреплять

- автоматизация

- доступен

- прочь

- назад

- мяч

- основной

- основа

- BE

- , так как:

- становится

- было

- до

- не являетесь

- ниже

- между

- Beyond

- большой

- доска

- связь

- Бот

- изоферменты печени

- строить

- построенный

- но

- by

- пришел

- CAN

- глава

- возможности

- захватить

- Вызывать

- вызов

- вызов

- проблемы

- шанс

- изменение

- изменения

- Глава

- характеристика

- чен

- чип

- чипсы

- выбор

- выбор

- ближе

- коллапс

- рухнули

- как

- выходит

- Общий

- обычно

- сравненный

- комплекс

- сложность

- компоненты

- вычисление

- концептуальный

- Беспокойство

- Свяжитесь

- Соединительный

- связи

- Коммутация

- подключает

- соображения

- последовательный

- обращайтесь

- загрязняющие вещества

- продолжать

- продолжающийся

- способствовать

- контроль

- контроль

- управление

- контрольная

- Медь

- Основные

- соответствующий

- может

- Пара

- Создайте

- создали

- Создающий

- критической

- Текущий

- В настоящее время

- данным

- занимавшийся

- десятилетия

- решение

- определенный

- определенно

- поставка

- Спрос

- плотность

- в зависимости

- депонированный

- Проект

- предназначенный

- обнаружение

- Определять

- определены

- развивать

- развитый

- Устройства

- Умереть

- различный

- трудный

- директор

- грязь

- do

- Документация

- приносит

- сделанный

- вниз

- управлять

- водитель

- драйверы

- два

- в течение

- e

- Е & Т

- каждый

- или

- встроенный

- включить

- позволяет

- конец

- инженер

- Проект и

- достаточно

- обеспечивать

- Окружающая среда

- Оборудование

- установленный

- и т.д

- Эфир (ETH)

- эволюционировали

- пример

- существовать

- расширение

- ожидать

- дорогим

- объяснены

- экспоненциальный

- средства

- фактор

- завод

- Ошибка

- Фига

- окончательный

- Найдите

- конец

- First

- плоский

- Трансформируемость

- кувырок

- поток

- Потоки

- FLUX

- фокусируется

- Что касается

- для выхода

- образование

- найденный

- от

- далее

- Более того

- Gain

- разрыв

- пробелы

- Общие

- в общем

- получить

- получающий

- стекло

- Go

- идет

- будет

- Золото

- хорошо

- измельчениия

- Расти

- руководство

- обрабатывать

- Жесткий

- Есть

- имеющий

- высота

- высоты

- помощь

- High

- высокая производительность

- высший

- исторически

- Отверстие

- ГОРЯЧИЙ

- Как

- How To

- HTML

- HTTPS

- Гибридный

- i

- IBM

- IEEE

- изображение

- картина

- Изображениями

- влияние

- важную

- in

- В том числе

- Увеличение

- расширились

- повышение

- все больше и больше

- individual

- информация

- начальный

- Инновации

- вместо

- интеграции.

- целостность

- межсоединения

- в

- Грин- карта инвестору

- включать в себя

- IT

- пункты

- ЕГО

- саму трезвость

- пейзаж

- больше

- лазер

- слой

- вести

- Оставлять

- Меньше

- уровень

- уровни

- легкий

- такое как

- ОГРАНИЧЕНИЯ

- ограничение

- недостатки

- рамки

- мало

- Длинное

- посмотреть

- выглядит как

- серия

- Низкий

- Главная

- сделать

- ДЕЛАЕТ

- управление

- менеджер

- управления

- руководство

- вручную

- производство

- многих

- отображение

- отметка

- рынок

- Маркетинг

- материала

- материалы

- зрелый

- макс-ширина

- означает

- механический

- механизмы

- Встречайте

- заседания

- Память

- упомянутый

- металл

- метод

- методы

- метрология

- микрон

- микрофон

- минимальный

- Мобильный телефон

- контролируемый

- БОЛЕЕ

- в основном

- двигаться

- движется

- много

- много

- природа

- Необходимость

- необходимый

- потребности

- Новые

- Новые технологии

- следующий

- хороший

- Никель

- нет

- отметил,

- сейчас

- номер

- целей

- of

- on

- консолидировать

- ONE

- открытый

- открытие

- оператор

- Операторы

- Возможности

- против

- or

- органический

- первоначально

- Другое

- наши

- внешний

- за

- собственный

- пакет

- пакеты

- коробок

- площадка

- страница

- Параллельные

- часть

- частица

- pass

- Люди

- мародерство

- Pitch

- смолы

- Часть

- Платон

- Платон Интеллектуальные данные

- ПлатонДанные

- Играть

- Точка

- состояния потока

- Популярное

- популярный выбор

- расположены

- возможное

- После

- мощностью

- президент

- первичный

- Предварительный

- процесс

- Процессы

- обработка

- Продукт

- Управление продуктом

- Производство

- Продукция

- прогнозируемых

- свойства

- обеспечивать

- толкнул

- положил

- ранжирование

- соотношение

- достигнув результата

- на самом деле

- получение

- уменьшить

- Цена снижена

- снижает

- Несмотря на

- Связанный

- надежность

- опора

- удален

- требовать

- обязательный

- требуется

- Итоги

- Снижение

- Дорожная карта

- Дорожные карты

- Роли

- Комната

- дорога

- маршрутизация

- условиями,

- Сказал

- то же

- вторичный

- посмотреть

- видя

- видел

- полупроводник

- старший

- установка

- несколько

- Форма

- сдвиг

- Короткое

- должен

- сторона

- сигнал

- кремний

- аналогичный

- Аналогичным образом

- с

- одинарной

- Размер

- Размеры

- Горки

- немного отличается

- меньше

- So

- Решения

- некоторые

- удалось

- Скоро

- Источник

- Источники

- Space

- конкретный

- конкретно

- стандарт

- Начало

- Начало

- Шаги

- прилипание

- По-прежнему

- Истории

- стресс

- исследования

- успешный

- такие

- поддержка

- Поверхность

- SVG

- ТАБЛИЦЫ

- взять

- цель

- технологии

- Технологии

- срок

- Тестирование

- чем

- который

- Ассоциация

- Пейзаж

- их

- Их

- тема

- тогда

- Там.

- следовательно

- тепловой

- Эти

- они

- вещи

- мышление

- этой

- те

- хоть?

- плотно

- время

- тип

- в

- сегодня

- вместе

- инструментом

- инструменты

- топ

- прослеживать

- тяга

- традиционный

- стараться

- ОЧЕРЕДЬ

- два

- напишите

- Типы

- типично

- под

- на

- использование

- используемый

- через

- обычно

- использовать

- разнообразие

- очень

- вице-президент

- Вид

- мочеиспусканий

- законопроект

- we

- ЧТО Ж

- когда

- который

- белый

- все

- широко распространена

- Википедия.

- будете

- без

- Работа

- работает

- работает

- Мир

- X

- рентгеновский

- Уступать

- доходность

- являетесь

- ВАШЕ

- зефирнет