Термическое напряжение является широко известной проблемой современной упаковки, наряду с проблемами механического напряжения. И то, и другое усугубляется гетерогенной интеграцией, которая часто требует смешивания материалов с несовместимыми коэффициентами теплового расширения (КТР).

Эффекты уже проявляются и, вероятно, будут только ухудшаться, когда плотность корпуса превысит 1,000 выступов на чип.

«Вы объединяете металлы с относительно высоким КТР, затем получаете полимеры с еще большей жесткостью КТР, а затем диэлектрики с чрезвычайно низким КТР. Как только вы соберете все вместе, стресс станет неизбежен», — сказал Марио Гонсалес, научный директор и менеджер по исследованиям и разработкам в области механического и термического моделирования и определения характеристик в imec.

Такое напряжение часто приводит к значительному короблению или наклону штампа, что, в свою очередь, приводит к условиям, снижающим надежность. «Вы имеете дело с различными технологиями подложек с несколькими слоями», — сказал Чип Грили, вице-президент по разработке в компании Промекс Индастриз. «В частности, разная толщина сердцевины подложек начинает создавать множество классических механических проблем, включая коробление, которое стало болевой точкой для некоторых крупных игроков. Мы просим многих наших клиентов, у которых есть многочиповый модуль гетерогенной интеграции «система в корпусе», предоставить данные о теневом муаре своих подложек, чтобы мы могли увидеть, как меняется его коробление в зависимости от температуры оплавления, и в идеале найти его точка отражения».

По словам Гилада Барака, вице-президента по передовым новым технологиям в Новая звезда. «Часто изгиб и скручивание элементов на уровне наноструктур являются результатом встроенного напряжения, которое создается, как это происходит в некоторых нанолистах DRAM и внешней логики», — сказал он. «Другой пример относится к областям микронного масштаба, где индуцированная деформация препятствует изготовлению высококачественных полупроводниковых структур, что типично для «защитных зон» вокруг сквозных кремниевых переходных отверстий (TSV). Наконец, крупномасштабные воздействия индуцированной деформации могут вызвать изгиб пластины, что значительно усложняет обработку и изготовление пластин, что может привести к разрушению самой пластины. Искривление пластин особенно заметно при нанесении толстых диэлектрических слоев, что обычно происходит при изготовлении устройств 3D NAND».

Хорошей новостью является то, что отрасль хорошо осведомлена об этих и связанных с ними проблемах. Плохая новость заключается в том, что решений по-прежнему недостаточно, хотя в настоящее время изучается множество подходов.

«Существуют различные методологии уменьшения коробления, но ни одна из них не является полностью успешной, и они всегда идут с компромиссами», — сказал Фрэнк Чен, директор по приложениям и управлению продукцией в компании. Bruker Nano Поверхности и метрология. «Проблемы не ограничиваются узким выбором приложений. Каждый раз, когда вы прикрепляете матрицу к другой подложке, у вас возникнут эти проблемы».

Все это означает, что инспекция и метрология должны продолжать играть решающую роль. Другие проблемы, такие как горячие точки, также могут усугубляться, когда несколько чипов объединяются в разнородные корпуса.

«Во время тестирования различные чипы будут нагреваться в разное время и при разных температурах, создавая возможные горячие точки, которые необходимо должным образом охлаждать», — сказал Андрей Берар, старший директор по развитию тестового бизнеса в компании Амкор. «Помимо создания специальных термоактивных контроллеров, соответствующих площади различных чипов, предпринимаются значительные усилия по разработке адаптивных термоконтроллеров, которые могут «предвидеть» горячие точки на основе векторов, предусмотренных программой испытаний».

Такие комбинации также приводят к более широкому использованию гибридной метрологии – комбинирования различных методов для наиболее быстрого устранения сути проблем.

Проектирование, проверка, испытания решений

Действительно, классическое взаимодействие между проектированием, контролем и термомеханическими нагрузками только усложнилось с появлением тысяч все более мелких и хрупких соединений.

Одним из результатов является новый акцент на смещение влево, чтобы, как мы надеемся, «спроектировать» проблемы CTE и последующие каскадные эффекты, которые могут привести к перегреву и механическому стрессу. По мнению Андраша Васс-Варнаи, исполнительного директора по развитию портфолио сегмента электроники и полупроводниковой промышленности компании, для увеличения шансов на предотвращение и обнаружение критических дефектов необходимы как моделирование, так и проверка. Siemens Digital Industries Software.

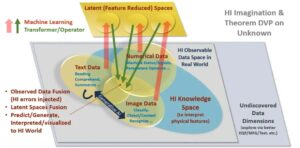

«Совместное термическое и структурное моделирование с использованием вычислительной динамики потока (CFD), моделирования методом конечных элементов (FEA) и т. д. на ранней стадии проектирования пакета помогает понять ожидаемые характеристики сборки, а также создает хорошую основу для Оптимизация на основе искусственного интеллекта, поскольку многие варианты конструкции можно параметризовать», — пояснил Васс-Варнаи. «После создания первого прототипа испытания на термические переходные процессы могут помочь составить карту тепловых характеристик компонента. Если существует несоответствие между ожидаемым и реальным термическим поведением, данные испытаний можно использовать для «калибровки» свойств материала цифрового двойника корпуса и обновления библиотек материалов для более высокой начальной точности будущих проектов».

Поиск наилучшего способа тестирования массивов ударных сигналов и их проектирование для испытаний становится все более сложной задачей. «Что, если сигнал будет то вверх, то вниз?» - спросил Роб Эйткен, Synopsys парень. «Это создает проблему тестирования, потому что теперь у вас есть сигнал, который идет в никуда, и другой сигнал, который приходит из ниоткуда, и вам нужно выяснить, как вы собираетесь тестировать эти вещи. Вы их исследуете? Но в этом случае вам придется соблюдать физические размеры, и тогда вы рискуете получить механические повреждения. Или вы нашли какую-то JTAG-подобную структуру? Но это снижает эффективность этих соединительных точек. Мы находимся на стадии огромного экспериментирования, когда все говорят: «Может быть, это сработает, может быть, это сработает». Прямо сейчас я бы не стал делать ставку на то, что это такое».

По данным JCET, существуют как косвенные, так и прямые варианты тестирования для расследования дефектов. Например, CSAM (компьютерная сканирующая акустическая томография) и 3D-рентгенография являются косвенными, тогда как механический анализ поперечного сечения является инструментом прямого доказательства. JCET располагает современным оборудованием для определения термических характеристик, позволяющим также определить проблемы материала/структуры, возникающие в результате механических дефектов.

Оптический контроль, как всегда, является самым быстрым подходом к линейному контролю, но передовой практикой является гибридный подход. «Лучшим методом обнаружения коротких замыканий/обрывов и краевых дефектов будет SPI (проверка паяльной пасты) до AOI (автоматическая оптическая проверка) до оплавления, AOI после оплавления и встроенный рентгеновский снимок», – посоветовал Тимоти Скунс, вице-президент по исследованиям. и развитие в Nordson Test & Inspection's Кибероптика портфеля.

Кроме того, могут быть полезны и другие методы, особенно на продвинутых узлах. Например, недавним подходом к характеристике деформации в полупроводниковых устройствах является рамановская спектроскопия (РС). «RS очень применим для измерений на структуре, предлагая быстрые измерения порядка секунд и небольшие размеры пятна в несколько микрон, что позволяет проводить детальные измерения», — сказал Барак из Nova. «Трудность прямого измерения деформации конструкций до внедрения рамановской спектроскопии в качестве поточных метрологических инструментов на заводе привела к необходимости проведения испытаний на гораздо более поздних стадиях производственного процесса».

В конечном счете, для тщательного осмотра не нужно срезать углы. Для расчета бюджета могут потребоваться сравнительные показатели, такие как первоначальная стоимость нового инструмента и текущие затраты на чрезмерные RMA. И есть еще одна вещь, которую следует учитывать — как убедиться, что вы можете доверять своим данным.

«Собираетесь ли вы выбросить то, что, вероятно, было хорошим материалом, чтобы гарантировать, что у вас не будет проблем с материалом, который вы передаете конечному пользователю? Кто возьмет на себя все расходы?» предупредил Майк Макинтайр, директор по управлению программными продуктами компании На инновации, который рекомендует использовать статистическую базу данных для точной сравнительной оценки при автоматической классификации дефектов.

коробления

Одним из худших последствий стресса является деформация. Может показаться удивительным, что деформацию трудно обнаружить, но эффект не всегда так очевиден, как может показаться. Деформация вызывает небольшие различия в копланарности между чипом и подложкой, в результате чего некоторые микровыпуклости недостаточно соединяются с контактными площадками внизу, что называется «несмачиванием».

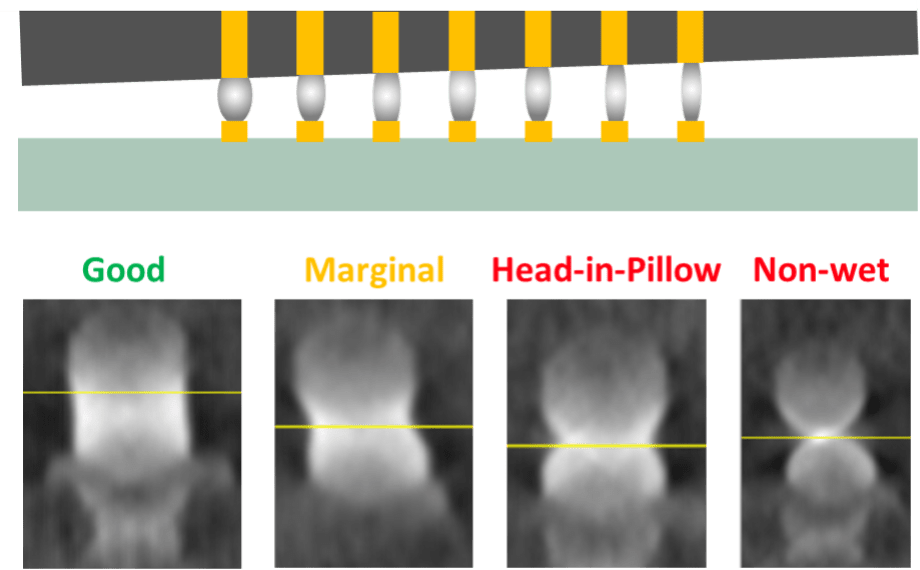

«В качестве примера рассмотрим усовершенствованный процессор размером от 50 до 60 мм», — сказал Чен. «Из-за большого размера его сложно обрабатывать без коробления. Тем не менее, если инструмент для крепления штампа настроен по центру технологического окна, он может пройти проверку и производиться с высоким выходом продукции. Проблема в том, что терпимость может быть очень узкой. Как только у вас появится небольшой наклон матрицы над короблением, у вас возникнут проблемы с намоканием ».

Хуже того, если это происходит при шаге выступов в диапазоне 50 мкм (размер выступа ̴35 мкм), представьте себе проблемы, связанные с дальнейшим уменьшением размеров выступов. Это уже вызывает беспокойство у автомобильной промышленности, поскольку она переходит к следующему поколению в 2023–2024 годах. Критический переход произойдет вокруг 28-нм узла, сказал Чен.

Рис. 1. Инструменты для крепления штампа имеют очень узкое технологическое окно для наклона штампа при короблении. Источник: Брукер

Не смачивает

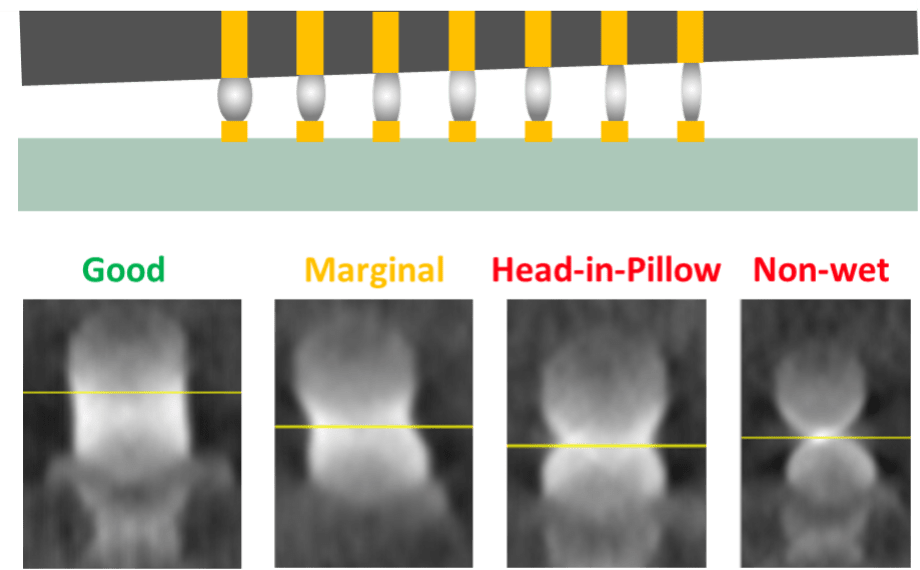

«Несмачиваемый» — это широкий термин, охватывающий несколько проблем, которые могут возникнуть из-за выступов припоя, большинство из которых удручающе незаметны. Поскольку припой часто находится в жидком состоянии, процесс его нанесения получил название «смачивание». Тонкие связи называются «несмачиваемыми», и они становятся все более сложной задачей на меньших узлах с более тонкими соединениями.

Несмоченные чипы часто ускользают от обычных процессов проверки только для того, чтобы позже обнаружиться в виде возвращенных чипов (RMA). Первопричины могут быть термическими, механическими или их комбинацией, например, циклическое изменение температуры в автомобиле, который также движется по пересеченной местности. Совокупный эффект может обеспечить достаточную термомеханическую нагрузку для разрыва контакта.

Существуют дополнительные прозвища, описывающие конкретные типы проблем. Вместо гладкой, столбчатой формы хорошего соединения, при дефекте «голова в подушке» один шарик как бы проваливается в другой, как голова в подушку.

«Он все еще находится в контакте, поэтому электрические испытания могут быть хорошими, но вы можете видеть, что он очень хрупкий», - сказал Чен, указывая на рентгеновский снимок головы в подушке. «Как только у вас возникнет термическая или механическая нагрузка, он может полностью сломаться. Даже если это контакт, не подвергающийся воздействию влаги, тонкое соединение приводит к высокому сопротивлению, неоптимальной производительности и, вероятно, не прослужит долго. Открытый незамокший вообще не подойдет. В типичном сценарии наклона матрицы наблюдается видимый переход от хорошо сформированных выступов к несмачиваемым».

Критической проблемой являются скрытые дефекты — соединения, которые достаточно функциональны, чтобы пройти электрические испытания, но выходят из строя в полевых условиях.

Рис. 2. Постепенный переход от хороших неровностей к несмачиваемым при наклоне матрицы. Источник: Брукер

«Сейчас это большая проблема для многих типов устройств из-за воздействия термического стресса», — сказал Чен. «У одного клиента был продукт, который прошел электронную проверку и был отправлен. К сожалению, у них было много RMA из-за неполадок, не связанных с мокрыми материалами, которые возникли впоследствии».

Некоторые компании решают эту проблему посредством мучительно утомительных ручных проверок. К сожалению, любой осмотр человеком подвержен утомлению оператора, особенно когда экзаменаторы пытаются обнаружить незначительные ошибки во время многочасовой смены.

Положительным моментом является то, что теперь существуют автоматизированные подходы к проверке, такие как рентгеновские инструменты, которые можно использовать в потоке. «Существует большое стремление к высокоскоростному, полностью автоматизированному контролю, позволяющему достичь <100 dppb, особенно в автомобильной промышленности», — сказал Чен.

Дальше все становится сложнее. «Примечательно, что припой, виновник многих несмачивающихся материалов, также подвержен электромиграции», — сказал Том Маринис, главный сотрудник технического персонала лаборатории Draper. «Если плотность тока в соединении между чипом и подложкой слишком высока для конкретного припоя в течение определенного периода времени, поскольку температура плавления припоя может быть относительно низкой по сравнению с рабочей температурой устройства, можно получить миграцию атомов и фактически образуют пустоты и в конечном итоге открывают соединение».

Маринис предупредил, что инструменты коммерческого моделирования на уровне устройств и печатных плат недостаточно зрелы, чтобы постоянно предупреждать о потенциальных проблемах электромиграции, поэтому важно по-прежнему проводить тесты на ускоренное старение.

Заключение

В конечном счете, обнаружение проблем с надежностью из-за скрытых дефектов потребует более тщательной метрологии отбора проб, чувствительной к сдвигу, вращению, высоте, наклону и другим параметрам матрицы. Это также потребует большего использования мультифизического моделирования, чтобы попытаться предвидеть и решить потенциальные проблемы до начала производства. А поскольку полупроводниковая и автомобильная промышленность продолжают переплетаться, на карту поставлено гораздо больше, чем просто RMA.

«Цена сбоя растет в геометрической прогрессии, поскольку скрытые дефекты переходят от устройств к модулям и автомобилям, которые могут поставить под угрозу жизнь людей», — сказал Чен. Вот почему производители микросхем создают комплексные решения, сочетающие в себе проектирование, проверку и тестирование, чтобы лучше выявлять скрытые неисправности.

- SEO-контент и PR-распределение. Получите усиление сегодня.

- Платоблокчейн. Интеллект метавселенной Web3. Расширение знаний. Доступ здесь.

- Источник: https://semiengineering.com/bump-reliability-is-challenged-by-latent-defects/

- 000

- 1

- 2023

- 2024

- 3d

- a

- ускоренный

- По

- точность

- точный

- Достигать

- активный

- на самом деле

- дополнение

- дополнительный

- адресация

- продвинутый

- старение

- Оповещение

- Все

- позволяет

- уже

- Несмотря на то, что

- всегда

- анализ

- и

- Другой

- предвидеть

- отношение

- Приложения

- Применение

- подхода

- подходы

- ПЛОЩАДЬ

- области

- около

- сборка

- оценки;

- связанный

- прикреплять

- Автоматизированный

- автомобильный

- автомобильная промышленность

- Плохой

- мяч

- основанный

- основа

- медведь

- , так как:

- становиться

- становление

- до

- за

- не являетесь

- ниже

- ЛУЧШЕЕ

- Ставка

- Лучшая

- между

- Beyond

- большой

- больший

- Немного

- Ломать

- широкий

- бюджет

- построенный

- встроенный

- бизнес

- развитие бизнеса

- под названием

- Может получить

- автомобиль

- легковые автомобили

- случаев

- Привлекайте

- Вызывать

- Причины

- Причинение

- Центр

- CFD

- вызов

- вызов

- проблемы

- сложные

- шансы

- изменения

- охарактеризовать

- чен

- чип

- чипсы

- выбор

- классический

- классификация

- сочетание

- комбинации

- объединять

- сочетании

- комбинируя

- как

- коммерческая

- Общий

- Компании

- сравненный

- полностью

- комплекс

- сложный

- компонент

- Беспокойство

- Условия

- Свяжитесь

- связи

- Коммутация

- Рассматривать

- обращайтесь

- продолжать

- Основные

- углов

- Цена

- может

- покрытие

- Создайте

- создали

- создает

- Создающий

- критической

- Текущий

- В настоящее время

- клиент

- Клиенты

- резки

- данным

- База данных

- занимавшийся

- плотность

- описывать

- Проект

- конструкций

- подробный

- развивать

- развитый

- Развитие

- устройство

- Устройства

- Умереть

- Различия

- различный

- Трудность

- Интернет

- цифровой близнец

- размеры

- направлять

- непосредственно

- директор

- дело

- Dont

- вниз

- драпировщик

- водитель

- дублированный

- в течение

- динамика

- Рано

- эффект

- эффекты

- затрат

- усилия

- Electronics

- акцент

- Проект и

- достаточно

- обеспечивать

- Оборудование

- ошибки

- особенно

- и т.д

- Эфир (ETH)

- Даже

- со временем

- многое

- пример

- исполнительный

- расширение

- ожидаемый

- опытные

- объяснены

- Разведанный

- экспоненциально

- чрезвычайно

- FAIL

- Ошибка

- быстрый

- усталость

- Особенности

- человек

- несколько

- поле

- Фига

- фигура

- в заключение

- Найдите

- обнаружение

- First

- поток

- форма

- найденный

- от

- разочаровывающе

- функциональная

- далее

- поколение

- получить

- идет

- будет

- хорошо

- постепенный

- Рост

- Растет

- Управляемость

- Жесткий

- высота

- помощь

- помогает

- High

- высший

- очень

- целостный

- С надеждой

- ГОРЯЧИЙ

- Как

- How To

- HTTPS

- человек

- Гибридный

- Воздействие

- важную

- in

- В том числе

- Увеличение

- повышение

- промышленности

- промышленность

- начальный

- вместо

- инструмент

- интеграции.

- Введение

- ходе расследования,

- изолированный

- вопрос

- вопросы

- IT

- саму трезвость

- Вид

- лаборатория

- большой

- крупномасштабный

- больше

- Фамилия

- слой

- слоев

- вести

- ведущий

- Лиды

- привело

- уровень

- библиотеки

- Вероятно

- связи

- жидкость

- Живет

- Длинное

- серия

- Низкий

- поддерживать

- сделать

- Создание

- управление

- менеджер

- руководство

- изготовлен

- многих

- карта

- Марио

- согласование

- материала

- материалы

- зрелый

- макс-ширина

- означает

- размеры

- измерение

- механический

- член

- Драгоценные металлы

- метод

- методологии

- Метрика

- метрология

- может быть

- миграция

- смешение

- моделирование

- модуль

- Модули

- БОЛЕЕ

- самых

- движется

- с разными

- карликовый

- обязательно

- необходимый

- отрицательный

- Тем не менее

- Новые

- Новые технологии

- Новости

- следующий

- узел

- узлы

- Очевидный

- предлагающий

- ONE

- постоянный

- открытый

- операционный

- оператор

- оптимизация

- Опции

- заказ

- Другие контрактные услуги

- пакет

- пакеты

- коробок

- боль

- параметры

- особый

- особенно

- Прошло

- народный

- выполнять

- производительность

- период

- фаза

- физический

- смолы

- Платон

- Платон Интеллектуальные данные

- ПлатонДанные

- Играть

- игроки

- Точка

- пунктов

- Полимеры

- «портфель»

- положительный

- возможное

- потенциал

- практика

- присутствие

- президент

- предупреждение

- Основной

- Предварительный

- вероятно

- зонд

- Проблема

- проблемам

- процесс

- Процессы

- процессор

- Продукт

- Управление продуктом

- Производство

- FitPartner™

- доказательство

- должным образом

- свойства

- прототип

- обеспечивать

- при условии

- положил

- R & D

- ассортимент

- быстро

- реальные

- последний

- рекомендует

- уменьшить

- снижает

- отражение

- относительно

- надежность

- опора

- новый

- требовать

- требуется

- исследованиям

- исследование и разработка

- результат

- в результате

- Итоги

- Снижение

- рисках,

- роли

- корень

- Run

- Сказал

- говорит

- Весы

- сканирование

- сценарий

- скрининг

- секунды

- кажется

- сегмент

- выбор

- полупроводник

- старший

- чувствительный

- несколько

- Shadow

- Форма

- сдвиг

- СДВИГАЯ

- поставляется

- Короткое

- показывать

- сигнал

- значительный

- существенно

- моделирование

- Размер

- Размеры

- небольшой

- меньше

- So

- Software

- Решения

- некоторые

- Скоро

- Источник

- конкретный

- Спектроскопия

- Спотовая торговля

- Персонал

- Этап

- этапы

- доля

- Начало

- Область

- статистический

- По-прежнему

- стресс

- структурный

- Структура

- предмет

- успешный

- такие

- удивительный

- Технический

- снижения вреда

- технологии

- тестXNUMX

- Тестирование

- Ассоциация

- Местоположение

- их

- Там.

- тепловой

- задача

- вещи

- тысячи

- Через

- Бросание

- время

- раз

- в

- вместе

- терпимость

- слишком

- инструментом

- инструменты

- топ

- к

- переход

- Доверие

- ОЧЕРЕДЬ

- Типы

- типичный

- понимать

- Предстоящие

- Обновление ПО

- использование

- Информация о пользователе

- различный

- Огромная

- вице-президент

- видимый

- известный

- Что

- который

- в то время как

- КТО

- будете

- без

- Работа

- Наихудший

- бы

- рентгеновский

- доходность

- ВАШЕ

- зефирнет