Чтобы предотвратить потенциальные поломки, травмы сотрудников и производственные потери, все больше компаний знакомятся с дистанционным мониторингом активов. Они пытаются бежать системы прогнозного обслуживания выявлять проблемы до того, как они возникнут на производстве, минимизировать риски недовольства сотрудников и клиентов и предотвращать потери денег.

К счастью, 21 век предлагает современные и эффективные решения для профилактического обслуживания на производстве для внедрения в различных отраслях.

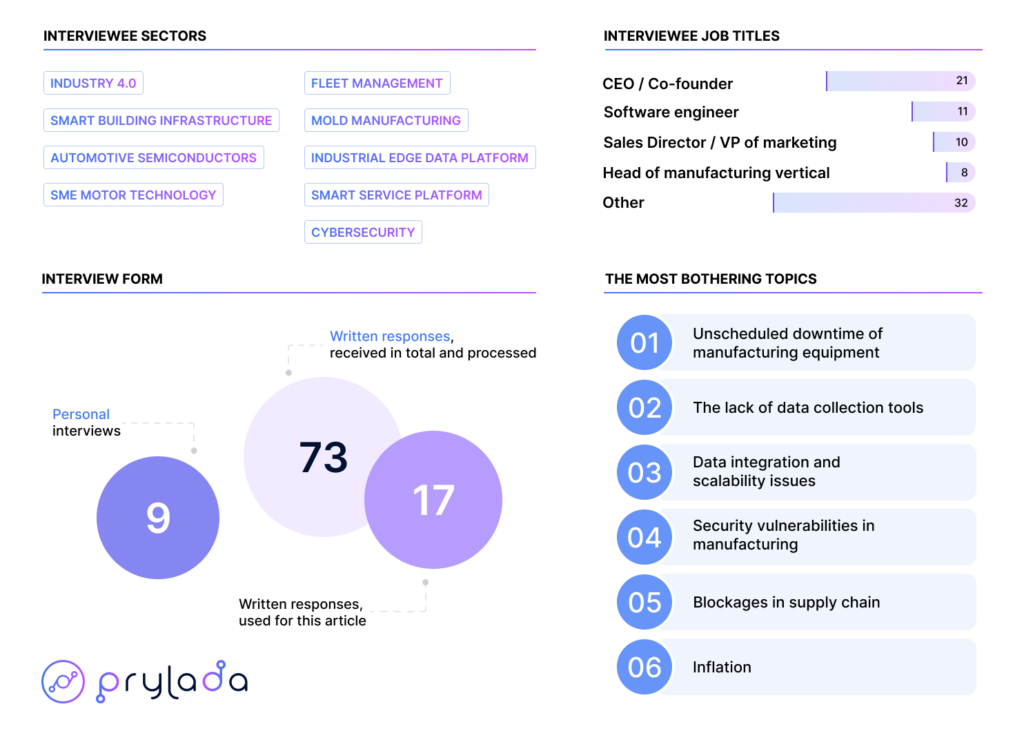

Недавно «Прилада» провела серию интервью по развитию клиентов, в которых мы обратились к экспертам обрабатывающей отрасли. Наша команда поставила перед собой цель собрать ценную информацию о мониторинг активов проблемы внедрения технологий в отрасли и способы их решения компаниями.

В ходе интервью мы обсудили текущее состояние рынка, наиболее волнующие проблемы, конкуренцию и рекомендации по эффективному развитию внутри отрасли.

Как изменился производственный рынок за последние 5 лет?

Предпочтения потребителей в отношении персонализации продукта, конкурентоспособных цен и лучших условий доставки стали основными факторами, побуждающими производственные компании переосмыслить свой подход к работе. Чтобы идти в ногу с современными требованиями, им необходимо повысить производительность за счет внедрения цифровых технологий. Эти технологии включают цифровые решения для устойчивого развития, цифровые двойники, автономные мобильные роботы, дополненную реальность, искусственный интеллект и машинное обучение.

Реальность прошлого заключалась в том, что производители работали сверхурочно, делали все вручную и не получали поддержки. Они просто выполнили свою работу, и теперь производственные компании перешли от простого выполнения задачи к запуску масштабных инициатив по цифровой трансформации.

– Ричард Лебовиц, генеральный директор LeanDNA

Производители начали думать со следующей точки зрения:

- Нам нужно быть намного более связанными

- Нам необходимо лучше видеть не только проблемы, с которыми мы боремся, но и то, какие действия нам необходимо предпринять.

Общая картина сместилась от работы как таковой к действиям по цифровой трансформации. Кроме того, пандемия COVID-19 подчеркнула важность сильных и адаптируемых сетей поставок. Значительные потери от непредвиденных последствий пандемии привели промышленные компании пересмотреть свои текущие бизнес-стратегии. В результате была поставлена цель оптимизировать существующие процессы и снизить их зависимость от внешних факторов, тем самым повысив устойчивость к форс-мажорным ситуациям.

Акцент на устойчивом развитии становится движущей силой более широкого использования интеллектуальных технологий Интернета вещей, что делает обрабатывающую промышленность более умной, эффективной и устойчивой, а также улучшает благосостояние сотрудников. Это происходит за счет автоматизации и цифровой трансформации, а также использования прогнозной аналитики для выработки более качественных рекомендаций. В свою очередь, это дает нам лучшее понимание того, в чем заключаются узкие места и каковы проблемы.

С другой стороны, процесс внедрения новых интеллектуальных технологий стал более сложным и трудоемким. Проблемы с цепочкой поставок и нехватка персонала вынудили все высшее руководство активно заниматься оперативными вопросами и принимать решения на уровне этажей. Это привело к увеличению числа заинтересованных сторон, которым необходимо было осознать риски, согласовать ожидаемые выгоды и сбалансировать эти соображения с другими инициативами компании.

Быстрый темп технологического прогресса в таких областях, как автоматизация, искусственный интеллект и Интернет вещей, требует от производителей адаптации и интеграции новых технологий в свою деятельность.

Однако переход на новые технологии мониторинга активов может оказаться сложным и дорогостоящим, требующим повышения квалификации персонала и обеспечения совместимости с существующими системами.

Мы собрали наиболее распространенные проблемы и препятствия, связанные с этим переходом, о которых нам рассказали наши собеседники. На первом месте стоят тезисы, которые мы слышим чаще всего. Это не обязательно означает, что они наиболее критичны, но указывает на их распространенность. Давайте начнем.

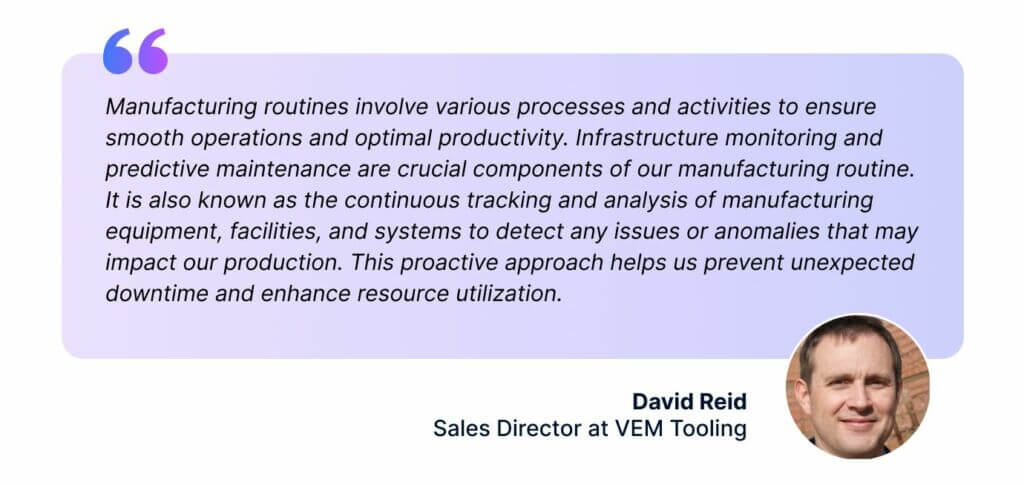

Внеплановые простои производственного оборудования

Производство современных устройств включает в себя высокоточные сложные процессы и сложное оборудование. Внеплановый простой производственного оборудования может иметь очень высокие затраты из-за потери производительности и потерянного производственного времени. Последние инновации в области профилактического обслуживания могут значительно помочь снизить потери производительности и сэкономить много усилий и времени.

Один из методов, успешно применяемых для профилактического обслуживания в производстве, использует анализ больших объемов данных о неисправностях, техническом обслуживании и отслеживании данных. Чтобы повысить качество используемых данных, такие параметры, как процесс, временная метка и подробная информация о компонентах, приписываются моделям неисправностей для создания надежных наборов данных. Несколько крупных компаний-производителей полупроводников сообщили об использовании таких методов в своих моделях прогнозного обслуживания для повышения производительности.

Проблемы остаются, поскольку многие сложные процессы, как правило, имеют частые отклонения и сдвиги. Конкретные параметры корректируются между запусками, чтобы поддерживать процесс на целевом уровне. Для обеспечения надлежащего управления можно использовать такие методы, как виртуальные датчики, которые отслеживают и фиксируют конфигурацию параметров в режиме реального времени. В настоящее время это активная область исследований, и исследователи активно изучают новые методы, включая искусственный интеллект.

Отсутствие инструментов сбора данных

Поскольку ограниченная видимость активов означает увеличение затрат на техническое обслуживание и замену, многие производители уже испытывают трудности со сбором основных данных о машинах. Эти данные обычно включают температуру, вибрацию, скорость и другие показатели производительности.

Однако для многих компаний инвестиции в инструменты сбора данных могут оказаться дорогостоящими. Вот почему они предпочитают работать с имеющимися ресурсами, что во многом может препятствовать развитию.

Производителям, желающим использовать данные в реальном времени для мониторинга активов, нужен инструмент, который может автоматически подключаться и собирать данные из любого источника. В идеале он также должен иметь возможность нормализовать данные и управлять ими, выполнять аналитику и легко интегрироваться со сторонними приложениями и платформами облачных вычислений.

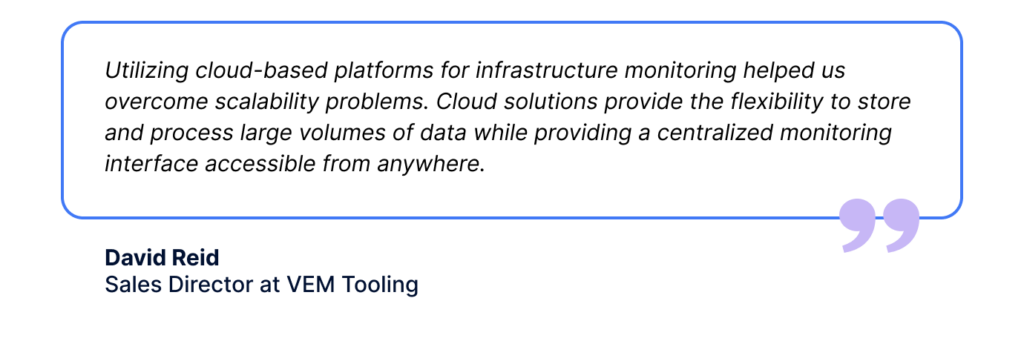

Проблемы интеграции и масштабируемости данных

Производственная инфраструктура часто включает в себя разнообразные системы, такие как оборудование, производственные линии и коммунальные системы. Эти системы могли быть реализованы в разное время с использованием разных технологий. Более того, каждая система генерирует данные в своем формате, что делает интеграцию со сторонними системами сложной задачей. Несовместимые форматы, пропущенные значения и неточности препятствуют эффективной интеграции.

По мере развития производственных мощностей и процессов расширяется и объем данных. Системы должны быть масштабируемыми, чтобы приспособиться к растущим объемам данных. Крайне важно обеспечить бесперебойный и эффективный поток данных во всех производственных операциях, не перегружая инфраструктуру мониторинга. Достичь этого можно, инвестируя в современные инструменты и уделяя приоритетное внимание качеству данных.

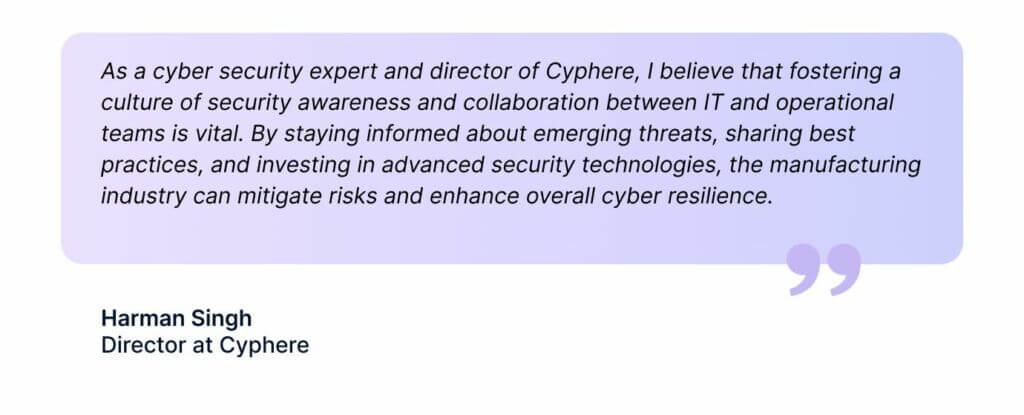

Уязвимости безопасности в производстве

Производственная отрасль сталкивается с постоянно меняющимся ландшафтом киберугроз: от атак с использованием программ-вымогателей до уязвимостей в цепочках поставок. В контексте аппаратного обеспечения основной проблемой для полупроводников считалась контрафактная продукция более низкого качества, в то время как чипы оставались относительно незатронутыми проблемами безопасности.

Однако за последние несколько лет злоумышленники нашли способы использовать сложный процесс производства полупроводников. Они пытались манипулировать архитектурой чипа, внедряя вредоносную логику с помощью аппаратных троянов. Злоумышленники используют эти трояны либо для отказа в обслуживании (DoS), либо для кражи данных. Примечательно, что Сирия сообщила о крупной троянской атаке, в ходе которой злоумышленники внедрили троян под названием «Kill Switch» в чип, выводящий из строя сирийскую систему ПВО, что позволило им нанести авиаудар.

За последние несколько лет производители расширили использование концепций анализа данных, основанных на машинном обучении и Интернете вещей (IoT), чтобы обеспечить должную защиту своего оборудования. В этих методах они сначала инициализируют оборудование для всех параметров мониторинга, а затем применяют к этим параметрам алгоритмы машинного обучения, чтобы предсказать класс параметра на выходе. Если результаты (выходные данные) не соответствуют прогнозу, производители могут пометить оборудование.

Другие препятствия, мешающие устойчивому производству

Блокировки в цепочке поставок

Производители исторически сталкивались с рядом трудностей, и прогнозы на 2024 год показывают то же самое. Поскольку глобальная торговля становится более сложной, производители должны быть готовы противостоять неожиданным или внезапным перебоям в своих сетях поставок.

По мнению некоторых наших собеседников, перебои в цепочках поставок по-прежнему будут одной из наиболее серьезных проблем, с которыми столкнется отрасль в обозримом будущем. В настоящее время запасы находятся на самом низком уровне за последние десятилетия, что указывает на то, что некоторые продукты в настоящее время не могут быть произведены. Острая нехватка полупроводников из Тайваня, Китая и других оффшорных компаний привела к закрытию некоторых автомобильных производств. Отечественное производство также испытывает трудности.

Инфляция

В 2023 году инфляция была близка к двузначным числам из-за роста спроса и недостаточного предложения во всех крупнейших экономиках. В следующем году цены на ключевые производственные ресурсы, такие как алюминий, нефть и сталь, вырастут еще больше, что усилит давление на предприятия, которые уже пытаются сократить затраты, не жертвуя при этом качеством.

Найти ресурсы и инвестиции для автоматизации мониторинга активов во время инфляции сложно. Но производители не должны игнорировать потенциал, который он несет в отрасли. Это может помочь уменьшить количество ручных ошибок и ускорить выполнение задач до 10 раз.

Чтобы справиться с этой проблемой, отрасль должна выделить бюджет на автоматизацию и внедрить больше технологий искусственного интеллекта для проверки и автоматизации задач в режиме реального времени. Это поможет не только сэкономить затраты, но и повысить эффективность и сократить отходы.

Проблемы внедрения цифровых технологий

Производственные процессы вращаются вокруг непрерывных, рутинных графиков и задач, выполняемых сотнями поставщиков и сотрудников в разных местах и направленных на производство потребительских товаров. Из-за этого предприятиям становится чрезвычайно сложно отслеживать текущие процессы и определять области, требующие улучшения.

Производители могут легко отслеживать каждый этап всей цепочки создания стоимости, внедряя технологии мониторинга на основе Интернета вещей в режиме реального времени. Такие технологии помогут им лучше понять пробелы в достижении своих целей в области устойчивого развития и найти решения для повышения эффективности, урожайности и соблюдения требований.

Интеллектуальный мониторинг активов обычно связан с двумя проблемами. Первый предполагает интеграцию и модернизацию устаревшего оборудования для совместимости с новыми технологиями, что позволит реализовать весь потенциал Индустрии 4.0. Второй предполагает переквалификацию персонала, чтобы гарантировать, что он сможет эффективно контролировать, использовать и получать выгоду от новой системы мониторинга.

Мелкие производители часто считают первоначальные инвестиции в новые технологии пугающими. Однако важно признать, что как цифровая трансформация, так и трансформация сотрудников — это постепенные процессы. Эти изменения не происходят в одночасье.

Подводя итог

Производственная отрасль уже испытывает на себе влияние автоматизации и робототехники, таких как искусственный интеллект, Интернет вещей, датчики, роботы на полу и более широкое использование роботизированной автоматизации процессов. Растущий спрос на внедрение цифровых технологий и выгоды, которые производственные компании могут получить от них, стимулируют рост цифровизации.

В рамках постоянных усилий по решению проблем, с которыми сегодня сталкивается отрасль, производители внедряют решения на базе Интернета вещей для интеллектуального мониторинга активов. Однако выбор технологии и варианта ее внедрения пока зависит от возможностей и потребностей бизнеса.

Внеплановые простои промышленного оборудования, проблемы со сбором данных, уязвимости безопасности и ограничения масштабируемости — это те проблемы, которые занимают первое место в производственной среде и могут быть решены с помощью технологий мониторинга на основе Интернета вещей. Такие технологии предоставляют производителям подробные, контекстуализированные данные по всей цепочке поставок, что позволяет им быстро выявлять проблемы и принимать меры.

Кроме того, они также могут прогнозировать потенциальные проблемы до того, как они произойдут, избегая отзывов и других серьезных экологических рисков. Со временем технологии мониторинга позволят пользователям отслеживать прогресс в достижении своих целей в области устойчивого развития и обеспечивать соблюдение отраслевых норм.

Мы хотели бы поблагодарить всех, кто принял участие в нашем интервью по развитию клиентов:

- Ватсал Шах, генеральный директор Лакмус

- Стефан Шваб, генеральный директор Просвещенный

- Том Рихтер, глобальный руководитель вертикалей дискретного и процессного производства для цифровых отраслей в Nokia

- Нильс Арнольд, генеральный директор Адтанс

- Дункан Керр, бывший генеральный директор Аэристек

- Ричард Лебовиц, генеральный директор LeanDNA

- Гулроз Сингх, архитектор безопасности SoC в NXP Semiconductors

- Донни Рэнд, координатор по маркетингу в Американская ассоциация операторов-владельцев, ООО

- Дэвид Рид, директор по продажам в Инструменты ВЭМ

- Деррик Хэтэуэй, директор по продажам в ВЭМ Медикал

- Харман Сингх, директор Сайфер

- Дуг Лоусон, генеральный директор ThinkIQ

- И другие профессионалы отрасли, чьи комментарии были взяты для этой статьи.

- SEO-контент и PR-распределение. Получите усиление сегодня.

- PlatoData.Network Вертикальный генеративный ИИ. Расширьте возможности себя. Доступ здесь.

- ПлатонАйСтрим. Интеллект Web3. Расширение знаний. Доступ здесь.

- ПлатонЭСГ. Углерод, чистые технологии, Энергия, Окружающая среда, Солнечная, Управление отходами. Доступ здесь.

- ПлатонЗдоровье. Биотехнологии и клинические исследования. Доступ здесь.

- Источник: https://www.iotforall.com/experts-discuss-predictive-maintenance-and-innovation-in-manufacturing

- :имеет

- :является

- :нет

- :куда

- $UP

- 1

- 10

- 2023

- 2024

- 21

- 361

- a

- в состоянии

- О нас

- вмещать

- через

- Действие

- действия

- активный

- активно

- приспосабливать

- дополнение

- адресованный

- Отрегулированный

- Принятие

- Принятие

- достижения

- против

- AI

- Нацеленный

- AIR

- алгоритмы

- выравнивать

- Все

- выделять

- Позволяющий

- уже

- причислены

- суммы

- an

- анализ

- аналитика

- и

- Ожидаемый

- любой

- Приложения

- Применить

- подхода

- надлежащим образом

- архитектура

- МЫ

- ПЛОЩАДЬ

- области

- около

- искусственный

- искусственный интеллект

- AS

- активы

- связанный

- Объединение

- At

- атаковать

- нападки

- попытка

- дополненная

- Дополненная реальность

- автоматизировать

- автоматически

- автоматизация

- автомобильный

- автономный

- доступен

- избегающий

- Баланс

- барьеры

- основанный

- основной

- BE

- становиться

- становится

- было

- до

- не являетесь

- польза

- Преимущества

- ЛУЧШЕЕ

- Лучшая

- между

- большой

- повышение

- изоферменты печени

- узкие

- Приносит

- бюджет

- бизнес

- бизнес

- но

- by

- С-люкс

- под названием

- CAN

- Может получить

- не могу

- захватить

- Привлекайте

- века

- Генеральный директор

- определенный

- цепь

- цепи

- вызов

- проблемы

- менялась

- изменения

- Китай

- чип

- чипсы

- выбор

- класс

- Закрыть

- облако

- облачных вычислений

- CO

- собирать

- лыжных шлемов

- Комментарии

- Общий

- Компании

- Компания

- совместимость

- совместим

- вынужденный

- конкурс

- конкурентоспособный

- комплекс

- Соответствие закону

- компонент

- постигать

- состоит из

- вычисление

- понятия

- проводятся

- Конфигурация

- Свяжитесь

- Последствия

- соображения

- ограничения

- контекст

- продолжать

- (CIJ)

- контроль

- Координатор

- Цена

- дорогостоящий

- Расходы

- Подделка

- Covid-19.

- Создайте

- критической

- Текущий

- Текущее состояние

- В настоящее время

- клиент

- настройка

- кибер-

- данным

- Анализ данных

- Качество данных

- наборы данных

- Давид

- десятилетия

- решения

- глубоко

- Защита

- поставка

- Спрос

- запросы

- Демографическая

- Отказ в обслуживании

- зависимость

- зависит

- подробный

- Развитие

- Устройства

- различный

- трудный

- затруднения

- Интернет

- цифровое преобразование

- Цифровые близнецы

- дигитализация

- цифровой

- цифры

- директор

- обсуждать

- обсуждается

- Разное

- do

- приносит

- дело

- домашняя дела

- сделанный

- DOS

- двойной

- двойные цифры

- время простоя

- управлять

- драйверы

- вождение

- два

- в течение

- каждый

- легко

- экономия

- Эффективный

- фактически

- эффекты

- затрат

- эффективный

- усилие

- усилия

- или

- встроенный

- занятых

- Сотрудник

- сотрудников

- включить

- включен

- позволяет

- прилагать усилия

- заниматься

- повышение

- обеспечивать

- обеспечение

- Весь

- окружающий

- Оборудование

- ошибки

- существенный

- Даже

- все члены

- развивается

- исключительно

- выполнять

- существующий

- расширенный

- испытывающих

- эксперты

- Эксплуатировать

- Исследование

- и, что лучший способ

- сталкиваются

- лица

- средства

- всего лишь пяти граммов героина

- факторы

- ознакомиться

- несколько

- Найдите

- Во-первых,

- Этаж

- поток

- Фокус

- после

- Что касается

- Форс-мажор

- предвидимый

- формат

- Бывший

- бывший генеральный директор

- грозный

- найденный

- частое

- часто

- от

- полный

- будущее

- пробелы

- собранный

- генерирует

- получить

- получающий

- Дайте

- дает

- Глобальный

- мировая торговля

- цель

- Цели

- ушел

- товары

- есть

- постепенный

- большой

- значительно

- Растет

- Рост

- рука

- происходить

- Случай

- Жесткий

- Аппаратные средства

- Есть

- слышать

- помощь

- High

- Выделенные

- препятствовать

- исторически

- Как

- Однако

- HTTP

- HTTPS

- Сотни

- Идеально

- определения

- if

- игнорировать

- осуществлять

- реализация

- в XNUMX году

- Осуществляющий

- значение

- улучшать

- улучшение

- улучшение

- in

- включают

- включает в себя

- В том числе

- Увеличение

- расширились

- повышение

- указывать

- с указанием

- индикаторы

- промышленность

- промышленности

- промышленность

- промышленность 4.0

- инфляция

- информация

- Инфраструктура

- начальный

- инициативы

- инновации

- затраты

- интегрировать

- Интегрируя

- интеграции.

- Интеллекта

- Умный

- намереваться

- Интернет

- Интернет вещей

- Интернет вещей (IoT)

- Интервью

- интервьюируемые

- Интервью

- в

- запутанный

- вводить

- введение

- инвестирование

- инвестиций

- Вложения

- включает в себя

- КАТО

- вопрос

- вопросы

- IT

- ЕГО

- работа

- JPG

- всего

- Сохранить

- Основные

- Отсутствие

- пейзаж

- большой

- Фамилия

- запуск

- изучение

- привело

- Наследие

- уровень

- уровни

- Используя

- такое как

- Ограниченный

- линий

- места

- логика

- искать

- от

- потери

- потерянный

- серия

- ниже

- низший

- машина

- обучение с помощью машины

- машины

- Продукция

- Главная

- техническое обслуживание

- основной

- ДЕЛАЕТ

- Создание

- злонамеренный

- управлять

- руководство

- изготовлен

- Производители

- производство

- обрабатывающая промышленность

- многих

- рынок

- Маркетинг

- Совпадение

- Вопросы

- макс-ширина

- Май..

- значить

- означает

- методы

- минимизация

- отсутствующий

- Мобильный телефон

- Модели

- Модерн

- деньги

- монитор

- Мониторинг

- БОЛЕЕ

- более эффективным

- Более того

- самых

- с разными

- должен

- обязательно

- Необходимость

- необходимый

- потребности

- сетей

- Новые

- Новые технологии

- следующий

- Nokia

- особенно

- сейчас

- номер

- препятствиями

- происходить

- of

- Предложения

- .

- Масло

- on

- ONE

- те,

- постоянный

- только

- работать

- оперативный

- Операционный отдел

- Операторы

- Возможности

- Оптимизировать

- Опция

- or

- Другое

- наши

- выходной

- за

- общий

- всю ночь

- подавляющий

- владелец

- Темп

- параметр

- параметры

- часть

- участие

- мимо

- выполнять

- производительность

- Персонал

- перспектива

- картина

- размещенный

- Платформы

- Платон

- Платон Интеллектуальные данные

- ПлатонДанные

- пунктов

- расположены

- возможное

- потенциал

- предсказывать

- прогноз

- Predictions

- интеллектуального

- Predictive Analytics

- предпочитать

- предпочтения

- Подготовить

- давление

- распространенность

- предотвращать

- предупреждение

- Цены

- цены

- приоритезация

- проблемам

- процесс

- Автоматизация процессов

- Процессы

- Производители

- Продукт

- Производство

- производительность

- Продукция

- профессионалы

- Прогресс

- правильный

- защищенный

- быстро

- цену

- все

- вымогателей

- Атаки вымогателей

- быстро

- достигнув результата

- реальные

- реального времени

- данные в реальном времени

- Реальность

- последний

- признавать

- рекомендаций

- пересматривать

- уменьшить

- сократить отходы

- правила

- относительно

- оставаться

- остались

- удаленные

- замена

- Сообщается

- требуется

- исследованиям

- исследователи

- упругость

- переквалификации

- Полезные ресурсы

- результат

- привело

- Итоги

- Рихтер

- повышение

- рисках,

- Роботизированная автоматизация процессов

- робототехника

- Роботы

- надежный

- рутина

- Run

- работает

- пожертвовав

- Сохранность

- главная

- то же

- Сохранить

- Масштабируемость

- масштабируемые

- Дефицит

- бесшовные

- Во-вторых

- безопасность

- полупроводник

- Полупроводниковые приборы

- датчик

- Серии

- обслуживание

- набор

- Наборы

- несколько

- тяжелый

- общие

- сдвинутых

- Смены

- дефицит

- должен

- показывать

- значительный

- просто

- обстоятельства

- умный

- умнее

- So

- Решения

- РЕШАТЬ

- некоторые

- сложный

- Источник

- конкретный

- скорость

- заинтересованных сторон

- и политические лидеры

- Область

- стали

- Штефана

- Шаг

- стратегий

- УКРЕПЛЯТЬ

- сильный

- Бороться

- Борющийся

- Успешно

- такие

- внезапный

- поставщики

- поставка

- цепочками поставок

- Проблемы цепочки поставок

- Каналы поставок

- Поддержанный

- Опрос

- Стабильность

- комфортного

- Сирия

- система

- системы

- Тайвань

- взять

- приняты

- цель

- Сложность задачи

- задачи

- команда

- снижения вреда

- технологический

- технологии

- Технологии

- Тенденцию

- спасибо

- который

- Ассоциация

- кража

- их

- Их

- сами

- тогда

- Эти

- они

- вещи

- мышление

- сторонние

- этой

- те

- мысль

- угрозы

- Через

- по всему

- Таким образом

- время

- кропотливый

- раз

- отметка времени

- в

- инструментом

- инструменты

- к

- прослеживать

- трек

- торговать

- трансформация

- переход

- троянец

- стараться

- пытается

- ОЧЕРЕДЬ

- Близнецы

- два

- типично

- незатронутый

- понимать

- понимание

- Неожиданный

- непредвиденный

- upskilling

- us

- Применение

- использование

- используемый

- пользователей

- использования

- через

- утилита

- ценный

- Ценная информация

- ценностное

- Наши ценности

- Различная

- Скорость

- вертикалей

- очень

- Виртуальный

- видимость

- тома

- Уязвимости

- законопроект

- Снизить отходы

- способы

- we

- были

- Что

- который

- в то время как

- КТО

- чья

- зачем

- будете

- в

- без

- Работа

- Трудовые ресурсы

- работает

- год

- лет

- еще

- Уступать

- зефирнет