Pentru a preveni potențialele defecțiuni, rănirea angajaților și pierderea producției, tot mai multe companii se familiarizează cu monitorizarea de la distanță a activelor. Ei încearcă să fugă sisteme de întreținere predictivă pentru a detecta problemele înainte ca acestea să apară în producție, minimizând riscurile pentru nemulțumirea angajaților și clienților și prevenind pierderile de bani.

Din fericire, secolul 21 oferă soluții moderne și eficiente de întreținere predictivă în producție pentru a fi implementate în diferite industrii.

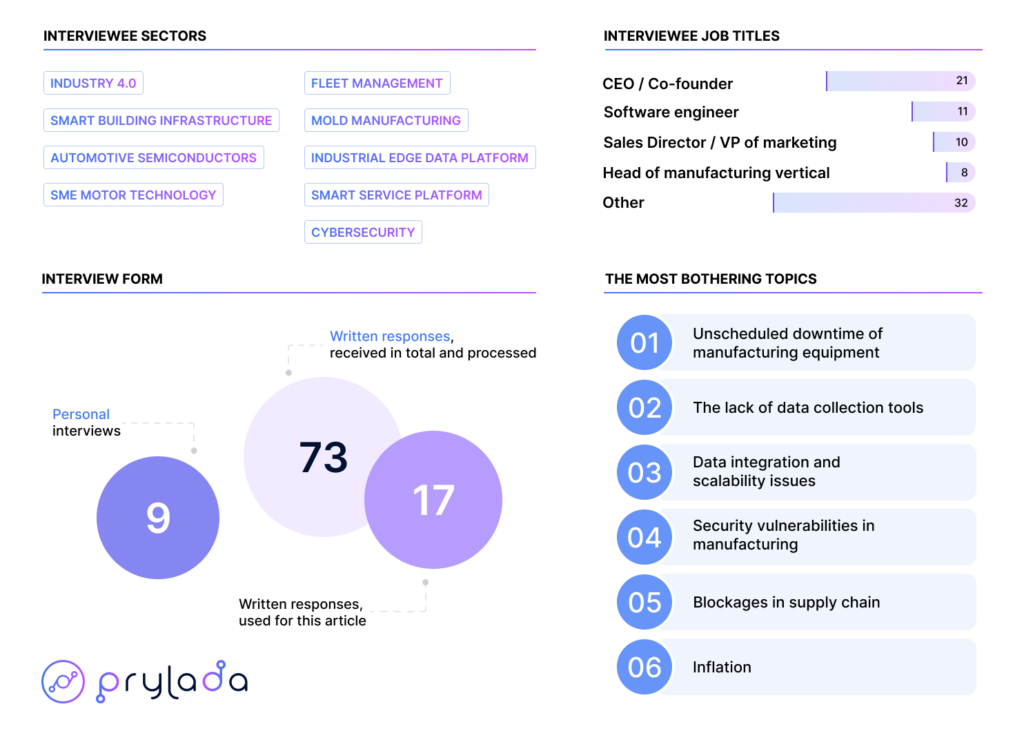

Recent, Prylada a realizat o serie de interviuri pentru dezvoltarea clienților, în care ne-am adresat experților din industria de producție. Echipa noastră și-a stabilit obiectivul de a colecta informații valoroase despre monitorizarea activelor și provocările de adoptare a tehnologiei în industrie și modul în care companiile le rezolvă.

În timpul interviurilor, am discutat despre starea actuală a pieței, cele mai deranjante probleme, concurență și recomandări pentru o dezvoltare eficientă în industrie.

Cum s-a schimbat piața de producție în ultimii 5 ani?

Preferințele consumatorilor față de personalizarea produsului, prețurile competitive și cele mai bune cadre de livrare au devenit principalii factori pentru ca companiile de producție să își regândească abordarea de lucru. Pentru a ține pasul cu cerințele moderne, trebuie să sporească productivitatea prin implementarea tehnologiilor digitale. Aceste tehnologii includ soluții de durabilitate activate digital, gemeni digitali, roboți mobili autonomi, realitate augmentată, AI și învățare automată.

Realitatea din trecut a fost că producătorii lucrau ore suplimentare, făceau lucruri foarte manuale și nu erau sprijiniți. Pur și simplu și-au făcut treaba, iar acum s-a mutat în locul în care aceste companii producătoare au mers de la doar s-au realizat la locul în care trebuie să lanseze inițiative mari de transformare digitală.Matei 22:21

- Richard Lebovitz, CEO al LeanDNA

Producătorii au început să gândească din următoarea perspectivă:

- Trebuie să fim mult mai conectați

- Trebuie să avem o mai bună vizibilitate nu numai asupra problemelor cu care ne confruntăm, ci și asupra acțiunilor pe care trebuie să le întreprindem.

Imaginea de ansamblu s-a mutat de la locul de muncă așa cum este la acțiunile de prioritizare a transformării digitale. În plus, COVID-19 a evidențiat importanța rețelelor de aprovizionare puternice și adaptabile. Pierderi semnificative din consecințele neprevăzute ale pandemiei au condus companiile industriale să-și reconsidere strategiile actuale de afaceri. Drept urmare, au urmărit să optimizeze procesele existente și să reducă dependența acestora de factorii externi, sporind astfel rezistența la situațiile de forță majoră.

Accentul pe durabilitate devine o forță motrice pentru o utilizare mai largă a tehnologiilor inteligente IoT, făcând industria de producție mai inteligentă, mai eficientă și durabilă, îmbunătățind în același timp bunăstarea angajaților. Se întâmplă prin automatizare și transformare digitală și folosește analiza predictivă pentru a genera recomandări mai bune. La rândul său, acest lucru ne oferă o mai bună înțelegere a ceea ce sunt blocajele și care sunt provocările.

Pe de altă parte, procesul de adoptare a noilor tehnologii inteligente a devenit mai complicat și mai consumator de timp. Provocările lanțului de aprovizionare și lipsa de personal au determinat întregul C-Suite să se implice profund în problemele operaționale și deciziile la nivel de etaj. Acest lucru a dus la un număr mai mare de părți interesate care trebuiau să înțeleagă riscurile, să se alinieze la beneficiile de valoare anticipate și să echilibreze aceste considerații cu alte inițiative ale companiei.

Ritmul rapid al progreselor tehnologice în domenii precum automatizarea, inteligența artificială și Internetul obiectelor impune producătorilor să adapteze și să integreze noile tehnologii în operațiunile lor.

Cu toate acestea, tranziția la noile tehnologii de monitorizare a activelor poate fi complexă și costisitoare, necesitând îmbunătățirea forței de muncă și asigurarea compatibilității cu sistemele existente.

Am adunat cele mai comune provocări și bariere asociate cu această tranziție, așa cum ne-au împărtășit intervievații. Pe primul loc sunt punctele pe care le auzim cel mai des. Acest lucru nu înseamnă neapărat că sunt cele mai critice, dar indică prevalența lor. Să începem.

Timp de oprire neprogramat al echipamentelor de producție

Producția pentru dispozitive moderne implică procese complexe de înaltă precizie și echipamente sofisticate. Timpul neprogramat al echipamentelor de producție poate avea un cost foarte mare din cauza pierderii de randament și a timpului de producție pierdut. Inovațiile recente în întreținerea predictivă pot ajuta foarte mult la reducerea pierderii de productivitate și pot economisi mult efort și timp.

Una dintre tehnicile utilizate cu succes pentru întreținerea predictivă în producție utilizează analiza unor cantități mari de date de defecțiuni, întreținere și date de urmărire. Pentru a consolida calitatea datelor utilizate, parametri precum proces, marca temporală și informații detaliate despre componente sunt atribuiți modelelor de erori pentru a crea seturi de date solide. Mai multe companii mari producătoare de semiconductori au raportat că folosesc astfel de tehnici ca parte a modelelor lor de întreținere predictivă pentru a îmbunătăți randamentul.

Provocările rămân, deoarece multe procese complexe tind să aibă derive și schimbări frecvente. Parametrii specifici sunt ajustați între execuții pentru a menține procesul la țintă. Tehnici precum senzorii virtuali care monitorizează și captează configurația parametrilor în timp real pot fi utilizate pentru a permite un control adecvat. Aceasta este o zonă de cercetare activă în prezent, iar cercetătorii explorează în mod activ noi tehnici, inclusiv inteligența artificială.

Lipsa instrumentelor de colectare a datelor

Deoarece vizibilitatea limitată a activelor înseamnă costuri crescute de întreținere și înlocuire, mulți producători se luptă deja să capteze datele de bază ale mașinii. Aceste date includ de obicei temperatura, vibrația, viteza și alți indicatori de performanță.

Pentru multe companii, însă, investiția în instrumente de colectare a datelor poate fi un efort costisitor. Acesta este motivul pentru care preferă să lucreze cu resursele disponibile, care pot împiedica dezvoltarea în multe feluri.

Producătorii care doresc să utilizeze date în timp real pentru monitorizarea activelor au nevoie de un instrument care se poate conecta și colecta automat date din orice sursă. În mod ideal, ar trebui să poată, de asemenea, să normalizeze și să gestioneze datele, să efectueze analize și să se integreze cu ușurință cu aplicații terțe și platforme de cloud computing.

Probleme de integrare și scalabilitate a datelor

Infrastructura de producție cuprinde adesea diverse sisteme, cum ar fi mașini, linii de producție și sisteme de utilități. Este posibil ca aceste sisteme să fi fost implementate în momente diferite, folosind tehnologii diferite. Mai mult, fiecare sistem generează date în formatul său, făcând integrarea cu sisteme de la terți o sarcină formidabilă. Formatele inconsecvente, valorile lipsă și inexactitățile împiedică integrarea eficientă.

Pe măsură ce unitățile și procesele de producție evoluează, peisajul datelor crește. Sistemele trebuie să fie scalabile pentru a găzdui volume de date în creștere. Este esențială asigurarea unui flux continuu și eficient de date în cadrul operațiunilor de producție, fără a copleși infrastructura de monitorizare. Atingerea este posibilă investind în instrumente moderne și acordând prioritate calității datelor.

Vulnerabilități de securitate în producție

Industria de producție se confruntă cu un peisaj în continuă evoluție de amenințări cibernetice, de la atacuri ransomware până la vulnerabilitățile lanțului de aprovizionare. În contextul hardware-ului, produsele contrafăcute de calitate inferioară au fost considerate a fi o problemă majoră pentru semiconductori, în timp ce cipurile au rămas relativ neafectate de problemele legate de securitate.

Cu toate acestea, în ultimii câțiva ani, atacatorii au găsit metode de exploatare a procesului complicat de fabricare a semiconductorilor. Ei au încercat să manipuleze arhitectura cipului prin introducerea de logică rău intenționată prin troieni hardware. Atacatorii intenționează acești troieni fie pentru refuzul serviciului (DoS), fie pentru furtul de date. În special, Siria a raportat un atac troian major, în care atacatorii au încorporat un troian numit „Kill Switch” într-un cip pentru a dezactiva sistemul de apărare aeriană sirian, permițându-le să execute un atac aerian.

În ultimii câțiva ani, producătorii au extins utilizarea conceptelor de analiză a datelor bazate pe machine learning și Internet-of-Things (IoT), pentru a se asigura că echipamentele lor sunt protejate corespunzător. În aceste tehnici, inițializează mai întâi echipamentul pentru toți parametrii de monitorizare și apoi aplică algoritmi de învățare automată acestor parametri, pentru a prezice clasa de parametri pe ieșire. Dacă rezultatele (ieșirea) nu se potrivesc cu predicția, producătorii pot semnaliza echipamentul.

Alte obstacole care împiedică producția durabilă

Blocaje în lanțul de aprovizionare

În trecut, producătorii s-au confruntat cu mai multe dificultăți, iar previziunile pentru 2024 arată mai mult la fel. Pe măsură ce comerțul global devine mai complex, producătorii trebuie să se pregătească să reziste întreruperilor neașteptate sau bruște ale rețelelor lor de aprovizionare.

Potrivit unora dintre intervievații noștri, întreruperile lanțurilor de aprovizionare vor continua să fie una dintre cele mai semnificative dificultăți cu care se confruntă industria în viitorul apropiat. În prezent, stocurile sunt la cel mai scăzut nivel din ultimele decenii, ceea ce indică faptul că anumite produse nu pot fi fabricate în acest moment. Lipsa severă de semiconductori din Taiwan, China și alte companii offshore a determinat unele unități de producție de automobile să se închidă. Producția internă a întâmpinat și ea dificultăți.

Umflare

În 2023, inflația a fost aproape de două cifre din cauza cererii în creștere și a ofertei insuficiente în toate economiile majore. Anul viitor, prețurile la inputurile cheie de producție, cum ar fi aluminiul, petrolul și oțelul, vor crește și mai mult, crescând presiunea asupra întreprinderilor care încearcă deja să reducă costurile fără a sacrifica calitatea.

Localizarea resurselor și investițiilor pentru automatizarea monitorizării activelor în timpul inflației este dificilă. Dar producătorii nu trebuie să ignore potențialul pe care îl aduce industriei. Poate ajuta la reducerea erorilor manuale și la accelerarea sarcinilor de până la 10 ori.

Pentru a face față acestei provocări, industria trebuie să aloce un buget pentru automatizare și să introducă mai multă tehnologie AI pentru a inspecta și automatiza sarcinile în timp real. Va ajuta nu numai la economisirea costurilor, ci și la îmbunătățirea eficienței și la reducerea deșeurilor.

Provocările adoptării tehnologiilor digitale

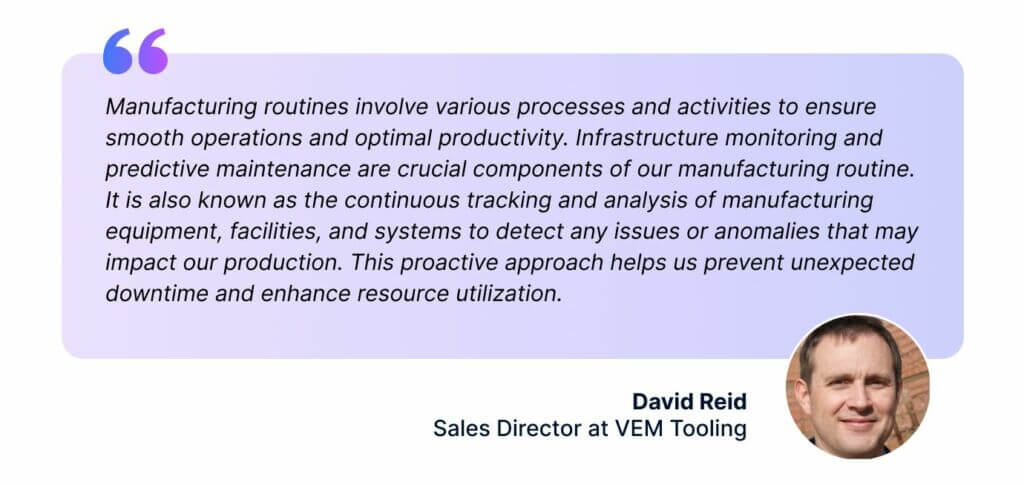

Procesele de producție gravitează în jurul programelor și sarcinilor continue, de rutină, operate de sute de furnizori și angajați din mai multe locații și care vizează producția de bunuri consumabile. Acest lucru face excepțional de dificil pentru companii să monitorizeze rutinele curente și să identifice zonele de îmbunătățire.

Producătorii pot urmări cu ușurință fiecare pas de-a lungul întregului lanț valoric prin implementarea tehnologiilor de monitorizare în timp real bazate pe IoT. Astfel de tehnologii îi vor ajuta să înțeleagă mai bine lacunele în obiectivele lor de sustenabilitate și să găsească soluții pentru a îmbunătăți eficiența, randamentul și conformitatea.

Monitorizarea inteligentă a activelor este de obicei asociată cu două provocări. Primul implică integrarea și modernizarea echipamentelor vechi pentru a fi compatibile cu noua tehnologie, permițând întregul potențial al Industriei 4.0. Al doilea presupune recalificarea personalului pentru a se asigura că poate monitoriza, utiliza și beneficia în mod eficient de un nou sistem de monitorizare.

Producătorii mai mici consideră adesea că investiția inițială în noi tehnologii este descurajantă. Cu toate acestea, este esențial să recunoaștem că atât transformarea digitală, cât și transformarea angajaților sunt procese graduale. Aceste schimbări nu apar peste noapte.

Încheierea

Industria de producție se confruntă deja cu efectele automatizării și roboticii, cum ar fi inteligența artificială, internetul obiectelor, senzorii, roboții pe podea și utilizarea mai multă a automatizării proceselor robotizate. Cererea tot mai mare de adoptare a tehnologiilor digitale și beneficiile pe care companiile de producție le pot obține de la acestea conduc la creșterea digitalizării.

Ca parte a eforturilor continue de a face față provocărilor cu care se confruntă industria în prezent, producătorii implementează soluții bazate pe IoT pentru monitorizarea inteligentă a activelor. Cu toate acestea, alegerea tehnologiei și opțiunea de implementare a acesteia depind încă de oportunitățile și nevoile de afaceri.

Timpul neprogramat al mașinilor industriale, problemele de colectare a datelor, vulnerabilitățile de securitate și constrângerile de scalabilitate sunt acele provocări care sunt poziționate pe primul loc în peisajul producției și pot fi abordate prin tehnologiile de monitorizare bazate pe IoT. Astfel de tehnologii oferă producătorilor date granulare, contextualizate de-a lungul lanțului de aprovizionare, astfel încât să poată identifica rapid problemele pentru a lua măsuri.

În plus, ele pot, de asemenea, prezice probleme potențiale înainte de a se produce, evitând retragerile și alte riscuri semnificative de mediu. În timp, tehnologiile de monitorizare vor permite utilizatorilor să urmărească progresul obiectivelor lor de sustenabilitate și să asigure conformitatea cu reglementările din industrie.

Dorim să mulțumim tuturor celor care au participat la interviul nostru pentru dezvoltarea clienților:

- Vatsal Shah, CEO al Turnesol

- Stefan Schwab, CEO al Iluminat

- Tom Richter, șeful global al sectoarelor verticale de producție discretă și de proces pentru industriile digitale la Nokia

- Nils Arnold, CEO al Adance

- Duncan Kerr, fost CEO al Aeristech

- Richard Lebovitz, CEO al LeanDNA

- Gulroz Singh, arhitect de siguranță SoC la NXP Semiconductors

- Donnie Rand, coordonator de marketing la Asociația americană a operatorilor proprietarilor, LLC

- David Reid, director de vânzări la Instrumente VEM

- Derrick Hathaway, director de vânzări la VEM Medical

- Harman Singh, director la Cyphere

- Doug Lawson, CEO al ThinkIQ

- Și alți profesioniști din industrie, ale căror comentarii au fost preluate pentru acest articol

- Distribuție de conținut bazat pe SEO și PR. Amplifică-te astăzi.

- PlatoData.Network Vertical Generative Ai. Împuterniciți-vă. Accesați Aici.

- PlatoAiStream. Web3 Intelligence. Cunoștințe amplificate. Accesați Aici.

- PlatoESG. carbon, CleanTech, Energie, Mediu inconjurator, Solar, Managementul deșeurilor. Accesați Aici.

- PlatoHealth. Biotehnologie și Inteligență pentru studii clinice. Accesați Aici.

- Sursa: https://www.iotforall.com/experts-discuss-predictive-maintenance-and-innovation-in-manufacturing

- :are

- :este

- :nu

- :Unde

- $UP

- 1

- 10

- 2023

- 2024

- 21

- 361

- a

- Capabil

- Despre Noi

- găzdui

- peste

- Acțiune

- acțiuni

- activ

- activ

- adapta

- plus

- adresat

- Ajustat

- Adoptarea

- Adoptare

- progresele

- împotriva

- AI

- vizează

- AIR

- algoritmi

- alinia

- TOATE

- aloca

- Permiterea

- deja

- de asemenea

- Sume

- an

- analiză

- Google Analytics

- și

- Anticipat

- Orice

- aplicatii

- Aplică

- abordare

- în mod corespunzător

- arhitectură

- SUNT

- ZONĂ

- domenii

- în jurul

- artificial

- inteligență artificială

- AS

- activ

- asociate

- Asociație

- At

- ataca

- Atacuri

- a încercat să

- augmented

- Augmented Reality

- automatizarea

- în mod automat

- Automatizare

- auto

- autonom

- disponibil

- evitarea

- Sold

- bariere

- bazat

- de bază

- BE

- deveni

- devine

- fost

- înainte

- fiind

- beneficia

- Beneficiile

- CEL MAI BUN

- Mai bine

- între

- Mare

- a stimula

- atât

- blocaje

- Aduce

- buget

- afaceri

- întreprinderi

- dar

- by

- C-suite

- denumit

- CAN

- Poate obține

- nu poti

- captura

- Captură

- Secol

- CEO

- sigur

- lanţ

- lanţuri

- contesta

- provocări

- si-a schimbat hainele;

- Modificări

- China

- cip

- Chips

- alegere

- clasă

- Închide

- Cloud

- cloud computing

- CO

- colecta

- colectare

- comentarii

- Comun

- Companii

- companie

- compatibilitate

- compatibil

- obligat

- concurs

- competitiv

- complex

- conformitate

- component

- înţelege

- cuprinde

- tehnica de calcul

- Concepte

- efectuat

- Configuraţie

- Conectați

- Consecințele

- Considerații

- constrângeri

- context

- continua

- continuu

- Control

- Coordonator

- A costat

- costisitor

- Cheltuieli

- Contrafăcut

- Covid-19

- crea

- critic

- Curent

- Starea curenta

- În prezent

- client

- personalizare

- Cyber

- de date

- Analiza datelor

- calitatea datelor

- seturi de date

- David

- zeci de ani

- Deciziile

- profund

- Apărare

- livrare

- Cerere

- cererile

- Criterii demografice

- Denial of Service

- dependență

- depinde de

- detaliat

- Dezvoltare

- Dispozitive

- diferit

- dificil

- dificultăți

- digital

- Transformarea digitală

- Gemeni digitali

- digitalizare

- digital

- cifre

- Director

- discuta

- discutat

- diferit

- do

- face

- face

- Intern

- făcut

- DOS

- dubla

- cifre duble

- nefuncționare

- conduce

- drivere

- conducere

- două

- în timpul

- fiecare

- cu ușurință

- economii

- Eficace

- în mod eficient

- efecte

- eficiență

- eficient

- efort

- Eforturile

- oricare

- încorporat

- angajat

- Angajat

- de angajați

- permite

- activat

- permițând

- încerca

- angaja

- consolidarea

- asigura

- asigurare

- Întreg

- de mediu

- echipament

- Erori

- esenţial

- Chiar

- toată lumea

- evolua

- excepţional

- a executa

- existent

- extins

- confruntă

- experți

- Exploata

- Explorarea

- extern

- cu care se confruntă

- fete

- facilități

- cu care se confruntă

- factori

- familiariza

- puțini

- Găsi

- First

- Podea

- debit

- Concentra

- următor

- Pentru

- Forţarea

- previzibil

- format

- Fost

- fost director general

- formidabil

- găsit

- frecvent

- frecvent

- din

- Complet

- viitor

- lacune

- s-au adunat

- generează

- obține

- obtinerea

- Da

- oferă

- Caritate

- Comert global

- scop

- Goluri

- plecat

- bunuri

- am

- treptat

- mai mare

- foarte mult

- creste

- Creștere

- mână

- întâmpla

- lucru

- Greu

- Piese metalice

- Avea

- cap

- auzi

- ajutor

- Înalt

- Evidențiat

- împiedica

- istoricește

- Cum

- Totuși

- http

- HTTPS

- sute

- ideal

- identifica

- if

- ignora

- punerea în aplicare a

- implementarea

- implementat

- Punere în aplicare a

- importanță

- îmbunătăţi

- îmbunătățire

- îmbunătățirea

- in

- include

- include

- Inclusiv

- Crește

- a crescut

- crescând

- indica

- indicând

- Indicatorii

- industrial

- industrii

- industrie

- industria 4.0

- inflaţiei

- informații

- Infrastructură

- inițială

- inițiative

- inovații

- intrări

- integra

- integrarea

- integrare

- Inteligență

- Inteligent

- intenţionează

- Internet

- internetul Lucrurilor

- Internetul obiectelor (IoT)

- Interviu

- intervievați

- interviuri

- în

- complicat

- introduce

- introducerea

- investind

- investiţie

- Investiții

- implică

- IoT

- problema

- probleme de

- IT

- ESTE

- Loc de munca

- jpg

- doar

- A pastra

- Cheie

- lipsă

- peisaj

- mare

- Nume

- lansa

- învăţare

- Led

- Moştenire

- Nivel

- nivelurile de

- efectului de pârghie

- ca

- Limitat

- linii

- Locații

- logică

- cautati

- de pe

- pierderi

- pierdut

- Lot

- LOWER

- cel mai mic

- maşină

- masina de învățare

- mașini

- Masini

- Principal

- întreținere

- major

- FACE

- Efectuarea

- rău

- administra

- manual

- fabricat

- Producătorii

- de fabricaţie

- industria prelucrătoare

- multe

- Piață

- Marketing

- Meci

- materie

- max-width

- Mai..

- însemna

- mijloace

- Metode

- minimizând

- dispărut

- Mobil

- Modele

- Modern

- bani

- monitor

- Monitorizarea

- mai mult

- mai eficient

- În plus

- cele mai multe

- multiplu

- trebuie sa

- în mod necesar

- Nevoie

- necesar

- nevoilor

- rețele

- Nou

- Noi tehnologii

- următor

- Nokia

- în special

- acum

- număr

- obstacole

- avea loc

- of

- promoții

- de multe ori

- Ulei

- on

- ONE

- cele

- în curs de desfășurare

- afară

- operat

- operațional

- Operațiuni

- Operatorii

- Oportunităţi

- Optimizați

- Opțiune

- or

- Altele

- al nostru

- producție

- peste

- global

- peste noapte

- copleşitor

- proprietar

- Pace

- parametru

- parametrii

- parte

- a participat

- trecut

- efectua

- performanță

- Personal

- perspectivă

- imagine

- plasat

- Platforme

- Plato

- Informații despre date Platon

- PlatoData

- puncte

- poziţionat

- posibil

- potenţial

- prezice

- prezicere

- Predictii

- predictivă

- Analize predictive

- a prefera

- preferinţele

- Pregăti

- presiune

- răspândire

- împiedica

- prevenirea

- Prețuri

- de stabilire a prețurilor

- Stabilirea priorităților

- probleme

- proces

- Automatizarea procesului

- procese

- Producătorii

- Produs

- producere

- productivitate

- Produse

- profesioniști

- Progres

- adecvat

- protejat

- calitate

- repede

- cita

- rand

- Ransomware

- Atacuri Ransomware

- rapid

- ajungând

- real

- în timp real

- date în timp real

- Realitate

- recent

- recunoaște

- Recomandări

- reconsidera

- reduce

- reduce deșeurile

- regulament

- relativ

- rămâne

- a ramas

- la distanta

- înlocuire

- Raportat

- Necesită

- cercetare

- cercetători

- elasticitate

- recalificarea

- Resurse

- rezultat

- a rezultat

- REZULTATE

- Richter

- în creștere

- Riscurile

- Robotic Process Automation

- robotica

- roboţi

- robust

- rutină

- Alerga

- ruleaza

- sacrificare

- Siguranţă

- de vânzări

- acelaşi

- Economisiți

- scalabilitate

- scalabil

- raritate

- fără sudură

- Al doilea

- securitate

- semiconductor

- Semiconductori

- senzori

- serie

- serviciu

- set

- Seturi

- câteva

- sever

- comun

- mutat

- Ture

- penuriei

- să

- Arăta

- semnificativ

- pur şi simplu

- situații

- inteligent

- mai inteligent

- So

- soluţii

- REZOLVAREA

- unele

- sofisticat

- Sursă

- specific

- viteză

- părțile interesate

- început

- Stat

- oţel

- stefan

- Pas

- strategii

- A intari

- puternic

- Lupta

- Incercand

- Reușit

- astfel de

- brusc

- furnizori

- livra

- lanțului de aprovizionare

- Provocări în lanțul de aprovizionare

- Lanțurile de aprovizionare

- Suportat

- Sondaj de opinie

- Durabilitate

- durabilă

- Siria

- sistem

- sisteme

- Taiwan

- Lua

- luate

- Ţintă

- Sarcină

- sarcini

- echipă

- tehnici de

- tehnologic

- Tehnologii

- Tehnologia

- Tind

- mulţumi

- acea

- furt

- lor

- Lor

- se

- apoi

- Acestea

- ei

- lucruri

- Gândire

- terț

- acest

- aceste

- gândit

- amenințări

- Prin

- de-a lungul

- Prin urmare

- timp

- consumă timp

- ori

- timestamp-ul

- la

- instrument

- Unelte

- spre

- urmări

- urmări

- comerţului

- Transformare

- tranziţie

- troian

- încerca

- încercat

- ÎNTORCĂ

- Gemenii

- Două

- tipic

- neafectat

- înţelege

- înţelegere

- Neașteptat

- neprevăzut

- îmbunătățirea pregătirii profesionale

- us

- Folosire

- utilizare

- utilizat

- utilizatorii

- utilizări

- folosind

- utilitate

- Valoros

- Informatie pretioasa

- valoare

- Valori

- variabil

- Viteză

- verticalele

- foarte

- Virtual

- vizibilitate

- volume

- Vulnerabilitățile

- a fost

- Deșeuri

- modalități de

- we

- au fost

- Ce

- care

- în timp ce

- OMS

- a caror

- de ce

- voi

- cu

- în

- fără

- Apartamente

- Forta de munca

- de lucru

- an

- ani

- încă

- Randament

- zephyrnet