Testarea, metrologia și inspecția sunt esențiale atât pentru laborator, cât și pentru fabrică, dar fuzionarea lor împreună, astfel încât datele create într-unul să fie ușor transferate în celălalt este o provocare masivă.

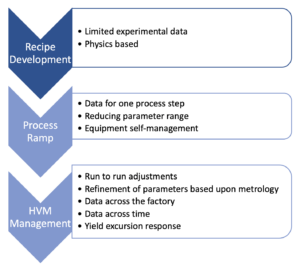

Industria cipurilor s-a străduit să creeze o punte între aceste lumi separate de ani de zile, dar economia, viteza și complexitatea schimbării necesită o nouă abordare. Împingerea nesfârșită către arhitecturi mai mici și mai bine definite determină nevoia de soluții de control al proceselor extrem de inovatoare și din ce în ce mai complexe, care să îmbunătățească randamentele, să reducă costurile și să accelereze timpul de lansare pe piață. Multe dintre aceste soluții sunt dezvoltate inițial în medii de laborator, iar integrarea cu succes atât în mediile de cercetare și dezvoltare, cât și în mediile de producție de mare volum (HVM) este esențială pentru atingerea acestor obiective.

Deoarece liniile de fabricație consacrate sunt reglate cu atenție, totuși, orice test nou sau variație de proces trebuie să abordeze cu atenție automatizarea, manipularea materialelor, raportarea rezultatelor și cerințele de producție ale unui mediu de producție.

„Fabricatele sunt, prin definiție, conservatoare”, spune John Sturtevant, director senior de dezvoltare de produse la Siemens EDA. „Odată ce funcționează și au un randament stabilit, regula este să nu atingi nimic.”

Cu toate acestea, pe măsură ce arhitecturile se micșorează și sunt dezvoltate noi materiale și procese IC, trebuie adăugate, de asemenea, soluții noi și mai rapide de metrologie și proces care ajută la creșterea randamentului, la îmbunătățirea profiturilor sau la îndeplinirea noilor standarde industriale. Este o întreprindere complexă.

„Mutarea unui nou instrument într-o fabrică poate fi o provocare, deoarece clienții fie au un proces existent pe care îl folosesc, fie aleg să săriți peste o etapă de metrologie, deoarece procesul este suficient de stabil”, spune Juliette van der Meer, manager de produs pentru Bruker. „Sistemele lor sunt atent reglate și nu vor să perturbe acest lucru. Acum, însă, mai ales în cazul autovehiculelor, vedem reglementările pentru validarea metrologiei din ce în ce mai stricte din motive de siguranță. Acest lucru necesită ca fabrici să implementeze aceste instrumente de metrologie, dar este nevoie de timp și poate fi un proces major. Este un lucru mare.”

Trecerea tehnologiilor de laborator la fab necesită adesea o reproiectare completă a arhitecturii hardware. Aceasta include noi algoritmi, servere puternice pentru analiza fluxurilor mari de date și abordări inovatoare ale integrării hardware. Este necesară o analiză atentă pentru a se asigura că performanța instrumentului se aliniază cu cerințele fabuloase, menținând în același timp compatibilitatea cu procesele existente.

„Managerii Fab și managerii de dezvoltare a proceselor sunt foarte atenți la costuri”, spune Sturtevant. „Asta nu se va schimba niciodată. Ei merg la lucru în fiecare zi întrebându-se cum să obțină o creștere de jumătate de punct a randamentului sau cum să obțină o scădere de 10% la un anumit proces pentru a ajuta la scăderea costurilor, și nu există un singur glonț. Există o mulțime de lucruri mărunte și s-ar putea ca dacă puteți obține o îmbunătățire cu 5% într-o fereastră de proces și cu 2% în alta. Apoi se adună. Problema este că totul va costa bani. Nu va exista nicio soluție complet gratuită.”

În alte cazuri, poate necesita abordări complet noi care nu au fost niciodată folosite în fab. Acest lucru este valabil mai ales pentru cipurile cu unde milimetrice 5G, care necesită testare over-the-air în laborator pentru a se asigura că funcționează corect, dar asta nu se traduce cu ușurință în fabulos.

„Testările prin aer în laborator sunt destul de bine înțelese”, a spus Chen Chang, director senior pentru dezvoltarea strategică a afacerilor la Instrumentele naționale. „Puteți caracteriza mai multe materiale diferite, iar cu formatoarele de fascicule modulele de antenă pot avea un efect mare asupra performanței. Acestea sunt împachetate în receptor, așa că dacă oamenii își pun mâinile deasupra acelor module de antenă, va avea un efect mare. Acest lucru este bine caracterizat în mediul de laborator, până la certificare și testare, iar testele over-the-air sunt critice. Odată ce trec pe partea de producție, testarea over-the-air necesită o cameră destul de costisitoare, așa că mulți furnizori de chipset-uri folosesc o mulțime de tehnologie de autocalibrare. Ei auto-calibrează modulele din interiorul telefoanelor și mediul real pentru a le face mai flexibile. Dar acest lucru pune, de asemenea, o povară mult mai mare pentru testarea de validare.”

Uneori, diferențele dintre laborator și fab sunt mai puțin legate de tehnologie decât de context. Parametrii utilizați pentru a caracteriza un proces într-un laborator pot să nu reflecte cu acuratețe realitățile datelor disponibile din fabrică.

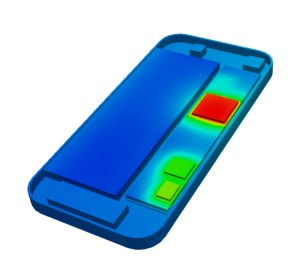

„Aș spune că este o mare durere de cap”, spune Randy Fish, director de management al liniei de produse pentru Grupul Synopsys EDA. „Pentru lucrurile mai noi, clienții ne spun că este greu să ne dăm seama ce este Vminute este pentru o parte, așa că ei lasă multă putere pe masă punând-o prea sus. Primim modele învechite chiar de la turnătorii și toată lumea se caracterizează cu modelele învechite, și asta e bine. Dar una dintre marile presupuneri este volumul de muncă. Trebuie să existe un fel de profil de misiune pe care să faci presupuneri atunci când o caracterizezi. Dacă factorii efectivi de activitate nu sunt ceea ce ai estimat și condițiile de mediu nu vor fi ceea ce credeai că vor fi, atunci asta poate produce un rezultat în care fie o piesă nu are suficient Vminute marjă sau are prea multă marjă rămasă.”

Prin urmare, este imperativ ca laboratoarele să demonstreze beneficii tangibile și economii de costuri pentru a obține acceptarea de la fabrici. Dar a convinge managerii de fabrici și managerii de dezvoltare a proceselor de beneficiile și valoarea acestor noi tehnologii poate fi o sarcină descurajantă. Propunerea de valoare trebuie să includă beneficii tangibile și măsurabile oferite de noua soluție, cum ar fi obținerea unui control mai strict asupra procesului de fabricație, economisirea de timp prețios sau răspunsul la provocările emergente în timp real.

Întâmpinarea provocărilor fabuloase

Prima provocare în mutarea unui instrument dintr-un laborator într-o fabrică constă în automatizarea tehnologiei pentru a o integra perfect în mediul fab. Aceasta implică dezvoltarea unei infrastructuri hardware și software robuste, mecanisme eficiente de manipulare, procese bazate pe rețete, standarde de calibrare și proceduri automate de calibrare.

„Într-un laborator, lucrezi adesea cu cupoane și le plasezi manual”, spune van der Meer. „Așadar, prima provocare este cum să gestionezi napolitanele pline. Totul este despre inginerie, modificări hardware, alegerea unui dispozitiv de tratare a plachetelor adecvat și automatizarea unui proces care a fost realizat manual într-un laborator. Acestea sunt provocări pe care nu le aveți într-un laborator și este nevoie de timp pentru a dezvolta și optimiza întregul flux și software-ul și configurația de măsurare.”

Cu toate acestea, automatizarea tehnologiei este doar pasul inițial către realizarea unei noi soluții de metrologie potrivită pentru o fabrică. De asemenea, trebuie acordată atenție conectivității fabuloase și stabilirii unui control robust al procesului. Conectivitatea Fab asigură o comunicare fără probleme și un transfer de date între diferite instrumente și sisteme din mediul Fab. Această conectivitate este esențială pentru controlul și coordonarea eficientă a procesului. În plus, realizarea de potrivire a instrumentului la nivelurile nanometrice și menținerea stabilității în diferite condiții de mediu sunt cruciale pentru asigurarea performanței fiabile și consecvente a instrumentului.

O altă provocare implică îmbunătățirea performanței noii soluții pentru a răspunde nevoilor exigente ale mediului de producție. Un proces manual care durează câteva zile într-un laborator oferă privilegiul de a face mici ajustări în timp real pentru a obține cele mai bune rezultate. Această libertate dispare într-un cadru extrem de automatizat în care rezultatele sunt așteptate în minute sau chiar secunde.

„Dacă un OEM sau un producător contractual dorește să scadă rata de bataie a unei linii SMT, poate pur și simplu să cumpere o altă mașină de pick and place, deoarece este aproape întotdeauna blocajul”, spune Tim Skunes, director R&D la CyberOptics Nordson unitate de afacere. „Dacă vor să meargă mai repede, pot cumpăra o altă mașină de pick-and-place, și alta, și așa mai departe, până când foarte curând vor fi 10 la rând. Dar tot vor cumpăra un singur sistem de inspecție. Așa că acele sisteme mai bine învață să țină pasul.”

Unele dintre îmbunătățirile cheie necesare pentru o tranziție cu succes la laborator pentru o nouă soluție includ:

- Debit semnificativ mai mare pentru a ține pasul cu natura rapidă a HVM

- Îmbunătățiri ale preciziei și repetabilității pentru a asigura măsurători precise și controlul parametrilor critici

- Algoritmi avansați și suite de analiză a datelor pentru extragerea informațiilor cantitative din datele brute, permițând o analiză cuprinzătoare și luarea deciziilor

- Cazuri relevante de utilizare a aplicațiilor care prezintă eficacitatea și valoarea tehnologiei în scenarii de producție din lumea reală.

„Nu numai că trebuie să faceți achiziția de date la o rată extrem de mare, dar trebuie și să puteți procesa toate acele date și să generați imagini de înaltă fidelitate”, spune Skunes. „Așa că dezvoltăm competența în algoritmi și nu numai că vreau să fac asta foarte precis, ci vreau să fac asta extrem de rapid.”

Indiferent cât de elegantă ar fi o soluție în laborator, trecerea ei la un fabric R&D sau HVM nu este întotdeauna garantată sau de succes. Ceea ce funcționează bine într-un cadru de laborator poate să nu funcționeze la fel de bine în producția de volum mare.

„Sprijinirea cerințelor HVM este o mare provocare”, spune Frank Chen, director de aplicații și management al produselor la Bruker Nano Suprafețe și Metrologie. „Dacă doriți să intrați într-un mediu fabulos, există o mulțime de automatizări de luat în considerare în ceea ce privește manipularea materialelor, raportarea rezultatelor și debitul. Ceea ce poate fi bine pentru un mediu de cercetare și dezvoltare cu volum redus sau de laborator nu este potrivit pentru HVM.”

În plus, integrarea perfectă cu infrastructura fabrica existentă, robustețea în diferite condiții de mediu și realizarea potrivirii instrumentelor la nivel de nanometri sunt aspecte esențiale pentru a face o tehnologie demnă de fabricație.

„În producție, există cerințe pentru rata de eșantionare, stabilitate, curățenie, siguranță ESD, potrivirea sculelor etc.”, spune Chen. „Amprenta sculei este, de asemenea, importantă, deoarece spațiul din interiorul unei fabrici este destul de prețios. O abordare „cuțit elvețian” tipică în laboratoare poate să nu fie potrivită pentru fabrici, care ar putea dori ceva cu un factor de formă mai mic pentru o aplicație foarte dedicată. Toate acestea necesită o atenție și o planificare atentă atunci când se introduce un nou instrument sau proces în fabrică.”

Controlul variației locale pentru aceste noi soluții și gestionarea mai multor parametri și proprietăți ale dispozitivului prezintă provocări suplimentare. Consecvența este importantă pentru a asigura randamente previzibile și pentru a obține un control strict asupra ferestrelor procesului.

„Inițial, când vă mutați direct de la laborator la fabrică, este posibil să aveți doar un instrument la fiecare loc”, explică Chen. „Pe măsură ce implementați flote în care există mai multe unelte la același loc de producție, trebuie să calibrați toate uneltele pentru a oferi aceleași măsurători, într-o anumită marjă. Acest lucru trebuie făcut atât cu calibrarea hardware, cât și cu software-ul pentru a ajusta diferențele de instrumente, ceea ce, din păcate, înseamnă că de obicei dezacordați instrumentul cu cele mai slabe performanțe din flotă. Deci, este posibil să aveți unelte care au performanțe la cald și sunt de fapt mai bune la măsurători, dar trebuie să vă potriviți instrumentul cu cea mai scăzută performanță, deoarece toate trebuie să ofere aceleași măsurători.”

Elementul uman

Automatizarea, conectivitatea, performanța și consecvența reprezintă provocări semnificative pentru tranziția unui instrument de la laborator la fab, dar luarea în considerare a elementului uman este, de asemenea, o provocare critică care trebuie luată în considerare la planificarea unei noi integrări.

Implementarea tehnologiilor de laborator în fabrici necesită expertiză specializată, în special în domenii precum proiectarea hardware, ingineria software și dezvoltarea algoritmilor. Găsirea talentului potrivit poate afecta viteza de implementare.

„Poate fi o provocare să găsești expertiza potrivită”, spune van der Meer. „Inginerii de software buni sunt rari pentru toată lumea din industrie. În cele din urmă, reușiți, dar poate nu cu viteza pe care o sperați la început.”

O altă problemă este că, deoarece tehnicienii de laborator și managerii de proces pentru HVM au preocupări diferite, ei folosesc adesea un limbaj diferit în ceea ce privește noile soluții și tehnologii, ceea ce face comunicarea dintre laborator și fabrică mai dificilă. Găsirea persoanelor potrivite în ambele medii pentru a coordona integrarea cu cea mai mică cantitate de timp pierdut este esențială.

„Trebuie să ajungeți la date care vă permit să luați decizii”, spune Thomas Mueller, director senior la Bruker. „Poate fi foarte restrictiv dacă operatorul unui astfel de sistem trebuie să fie un expert în AFM, un fizician cu experiență în optică și, pe lângă asta, un spectroscopist în infraroșu. Acesta este motivul pentru care a fost un accent mare pentru noi să eficientizăm și să automatizăm operarea sistemului, asigurând în același timp o ieșire fiabilă a datelor, astfel încât cineva să se poată concentra cu adevărat pe acele date și pe ce înseamnă acestea pentru proces.”

De la laborator la fabrică: AFM-IR și spectroscopie cu raze X

Creșterea proceselor de laborator care beneficiază de timp pentru natura de mare viteză a unei fabrici poate avea un impact negativ asupra propunerii de valoare derivate din rezultatele de laborator, cu excepția cazului în care sunt incluse o planificare atentă și ipoteze realiste.

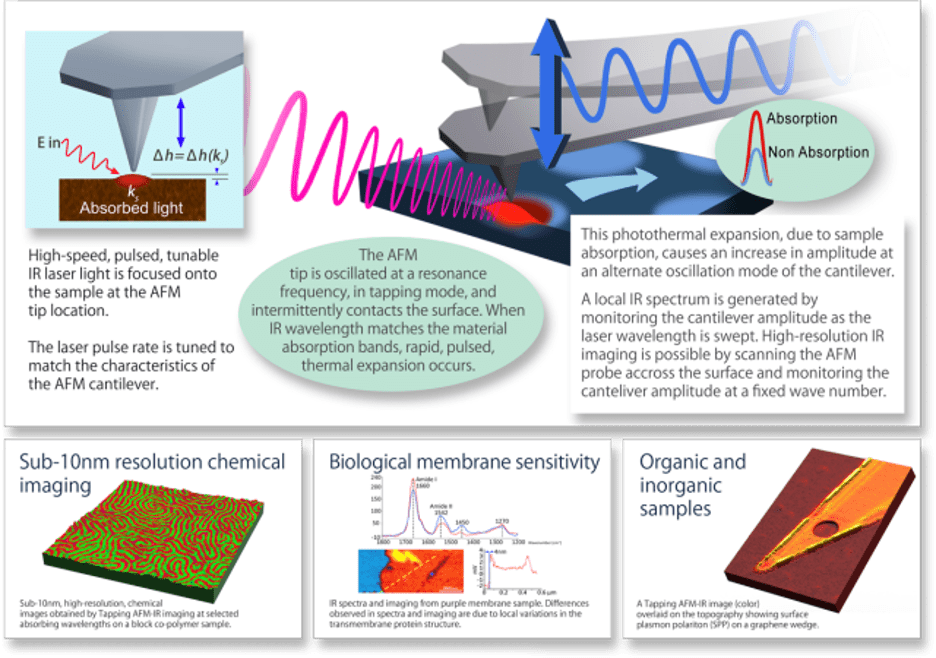

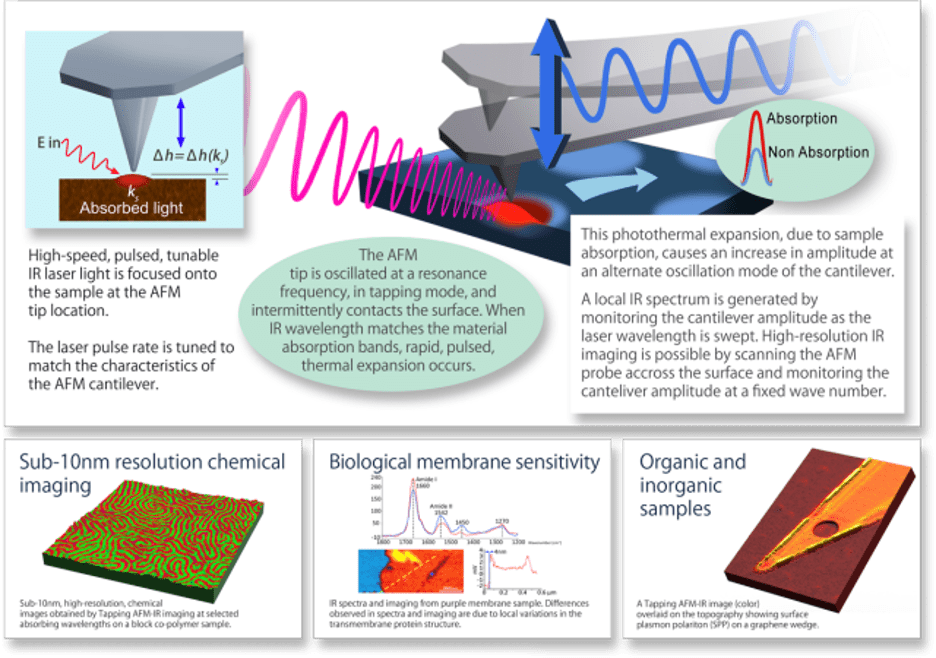

Un bun exemplu al modului în care acest lucru poate fi realizat într-o tehnologie de îmbunătățire a metrologiei care a trecut de la un cadru de laborator la un fabric de cercetare și dezvoltare este Microscopia cu forță atomică - Infraroșu (AFM-IR). Tehnicile AFM tradiționale suferă de obicei de limite de difracție care limitează rezoluția lor spațială la câțiva micrometri. Cu toate acestea, AFM-IR depășește această limitare prin utilizarea vârfului AFM ca detector IR la scară nanometrică. Combină informațiile topografice obținute din AFM cu specificitatea chimică a spectroscopiei IR.

„Microscopia cu forță atomică a fost în laboratoare și fabrici de destul de mult timp”, spune Mueller. „Dar vedem niveluri tot mai mari de adoptare pentru aceasta acum cu spectroscopia vibrațională AFM-IR care oferă spectroscopie chimică la scară nanometrică. Acum se poate efectua spectroscopie FTIR la rezoluție sub 10 nm, spre deosebire de rezoluția spațială de aproximativ 10 microni în FTIR convențional. Deci vorbim despre un factor de îmbunătățire a rezoluției cu 1,000.”

În timp ce AFM-IR prezintă o rezoluție excepțională și capabilități de identificare chimică nedistructivă, mutarea AFM-IR din laborator în fabrică a necesitat modificări semnificative hardware și software, iluminare precisă în infraroșu și algoritmi sofisticați. Un AFM nu are o sursă de lumină în infraroșu sau optică în infraroșu, deci este o schimbare semnificativă a hardware-ului.

„Accentul nostru este spectroscopia fototermică AFM-IR”, adaugă Mueller. „Una dintre frumusețile tehnicii este că conceptul și fizica sunt atât de bine înțelese. Conceptual, un laser cu infraroșu pulsat iluminează suprafața probei, provocând o dilatare termică dacă este prezent un absorbant. Vârful servește ca detector localizat. Acea simplitate de bază duce la spectre interpretabile, adică spectre care se corelează extrem de bine cu bibliotecile FTIR.”

Implementarea acestei tehnologii revizuite necesită o proiectare atentă, personalizare și integrare a sistemelor AFM-IR special adaptate cerințelor liniei de fabricare a semiconductoarelor. Colaborarea continuă între experții AFM-IR și inginerii de procese cu semiconductori a fost necesară pentru a aborda aceste provocări în mod eficient și pentru a asigura o integrare de succes fără a compromite procesele de fabricație existente.

În ciuda acestor probleme, informațiile valoroase oferite de AFM-IR asupra compoziției materialelor la rezoluție spațială sub 10 nm, ajută fabricile să detecteze defecțiunile critice și să îmbunătățească calitatea generală a produsului. Acest lucru se traduce prin randamente mai mari, costuri mai mici și profituri crescute.

„AFM-IR vă permite să aflați ce se află sub vârf, natura sa chimică. Metoda este, de asemenea, nedistructivă”, adaugă Mueller. „Dacă un dispozitiv de pe placheta dvs. este afectat de un nano-contaminant rămas dintr-un proces anterior, puteți plasa întreaga napolitană în sistem. Napolitana nu trebuie distrusă. Chiar dacă este sub 100nm lateral și subțire ca un nanometru, sistemul are sensibilitatea și rezoluția pentru a obține un spectru infraroșu al acelui contaminant pe care îl puteți corela cu o bibliotecă FTIR.

Figura 1 (mai jos) arată cum funcționează AFM-IR. În primul rând, se prepară o probă, care poate consta din filme subțiri, suprafețe sau nanostructuri. O sondă AFM cu un vârf ascuțit este adusă în contact cu suprafața probei, iar vârful acționează ca un detector IR. Un laser IR este focalizat pe partea din spate a consolei AFM, încălzindu-l și făcându-l să se extindă și să se îndoaie. Pe măsură ce vârful AFM scanează suprafața probei, acesta interacționează cu regiunile de absorbție a IR ale probei, determinând vibrația cantileverului. Aceste vibrații sunt măsurate folosind deviația fasciculului laser reflectat de cantilever și se obține un spectru IR.

Prin scanarea vârfului AFM pe eșantion, punct cu punct, se poate obține un spectru de absorbție IR în fiecare locație, generând o hartă chimică de înaltă rezoluție a suprafeței probei. AFM-IR oferă mai multe avantaje față de microscopia IR convențională, inclusiv capacitatea de a obține rezoluție spațială la nivel nanoscal și depășirea limitelor de difracție. De asemenea, permite identificarea și maparea componentelor chimice cu rezoluție spațială ridicată, făcându-l util pentru studierea caracteristicilor și defectelor la scară nanometrică.

Fig. 1: Procesul AFM-IR. Sursa: Bruker

Un alt exemplu de tranziție reușită de la laborator la fabrică este progresul recent al inspecției cu raze X la metrologia automată cu raze X în liniile de producție HVM.

„Inspecția cu raze X a fost mult timp un instrument comun de analiză a defecțiunilor pentru QA”, spune Chen. „3DCT poate genera imagini foarte frumoase, dar este un proces foarte lent. Acum există o soluție pentru a-l converti într-un instrument rapid, automatizat de metrologie în linie pentru HVM, care ajută la identificarea problemelor de proces și nu doar a defectelor. Această soluție fabuloasă nu a existat niciodată înainte, iar clienții nu știau că au nevoie de asta, deoarece nu credeau că este posibil.”

Dar implementarea nu a fost la fel de simplă precum atașarea unui încărcător de napolitane sau de manipulare a materialelor la unealtă. A necesitat o reproiectare completă a arhitecturii hardware, noi algoritmi și servere mai puternice pentru analiza fluxurilor mari de date.

„Există și obstacole de adopție”, spune Chen. „Fabs sunt obișnuiți să folosească inspecția cu raze X într-un laborator de analiză a defecțiunilor, care poate privi doar câteva matrițe și are nevoie de câteva zile pentru a întoarce rezultatele. Aceasta este vizibilitatea pe care au avut-o și ceea ce au ajuns să accepte ca capabilități ale tehnologiei. Trebuie să vizualizați defectul cu 3DCT, care poate dura ore și, în cele din urmă, aplicațiile precum detectarea fisurilor care nu sunt umede sunt limitate de rezoluție de instrument. Acum, cu metrologia automatizată cu raze X în linie, nu numai că putem detecta defectele, ci putem oferi un sistem de evaluare, cum ar fi gradul auto, gradul industrial, gradul de consum etc. Având această vizibilitate și cantitatea de date, oferă încredere pentru a stabili prețul produselor lor. în mod corespunzător. Clienții îl doresc ieri, iar efortul de a aduce asta de la laborator la fabrică necesită o muncă semnificativă de integrare care să fie comprimată într-un timp foarte scurt. Trecem prin această criză chiar acum pentru unele dintre aceste aplicații.”

Concluzie

Pe măsură ce numărul de etape ale procesului crește, împreună cu ratele de eșantionare mai mari și cu reducerea regulilor de proiectare, necesitatea unor noi soluții de metrologie eficiente și performante devine imperativă. Aceste soluții trebuie să țină pasul cu complexitatea în evoluție a proceselor semiconductoare pentru a oferi măsurători și control precis, dar timpul disponibil pentru cercetarea și implementarea acestor noi instrumente continuă să se micșoreze.

Provocările mutarii echipamentelor de fabricare a semiconductoarelor dintr-un cadru de laborator într-un cadru fabulos, indiferent dacă sunt în R&D sau HVM, sunt vaste și cu multiple fațete. De la constrângeri de timp și timpii ciclului de metrologie până la structuri complexe de dispozitive și controlul materialelor noi, fiecare aspect necesită soluții inovatoare și un proces de tranziție meticulos. Prin valorificarea cercetării pe termen lung, investigarea tehnologiilor existente de laborator și abordând provocările tehnologice și de adoptare, industria semiconductoarelor poate continua să satisfacă cerințele tot mai mari ale nodurilor tehnologice avansate.

- Distribuție de conținut bazat pe SEO și PR. Amplifică-te astăzi.

- PlatoAiStream. Web3 Data Intelligence. Cunoștințe amplificate. Accesați Aici.

- Mintând viitorul cu Adryenn Ashley. Accesați Aici.

- Cumpărați și vindeți acțiuni în companii PRE-IPO cu PREIPO®. Accesați Aici.

- Sursa: https://semiengineering.com/from-lab-to-fab-increasing-pressure-to-fuse-ic-processes/

- :are

- :este

- :nu

- :Unde

- $UP

- 000

- 1

- 10

- 2%

- 5G

- a

- capacitate

- Capabil

- Despre Noi

- accelera

- Accept

- Contabilitate

- precizie

- precis

- precis

- Obține

- realizat

- realizarea

- dobândite

- achiziție

- peste

- activitate

- Acte

- curent

- de fapt

- adăugat

- plus

- Suplimentar

- adresa

- adresare

- Adaugă

- ajustări

- Adoptare

- avansat

- Tehnologie avansata

- avansare

- Avantajele

- Îmbătrânire

- Algoritmul

- algoritmi

- Se aliniază

- TOATE

- de-a lungul

- de asemenea

- mereu

- sumă

- an

- analiză

- analiza

- și

- O alta

- antenă

- Orice

- nimic

- aplicație

- aplicatii

- abordare

- abordari

- adecvat

- în mod corespunzător

- arhitectură

- SUNT

- domenii

- Armată

- în jurul

- AS

- aspect

- aspecte

- At

- atenţie

- automatizarea

- Automata

- automatizarea

- Automatizare

- auto

- disponibil

- înapoi

- BE

- Grindă

- frumos

- deoarece

- devine

- fost

- înainte

- Început

- fiind

- de mai jos

- beneficia

- Beneficiile

- Mai bine

- între

- Mare

- atât

- POD

- aduce

- adus

- povară

- afaceri

- dezvoltarea afacerii

- dar

- cumpăra

- by

- a venit

- CAN

- Poate obține

- capacități

- atent

- cu grijă

- cazuri

- provocând

- sigur

- Certificare

- contesta

- provocări

- provocare

- Cameră

- chang

- Schimbare

- Modificări

- caracteriza

- caracterizat

- caracterizează

- chimic

- chen

- cip

- Chips

- chipset-ul

- Alege

- alegere

- colaborare

- combină

- Comun

- Comunicare

- compatibilitate

- Completă

- complet

- complex

- complexitate

- componente

- cuprinzător

- compromisor

- concept

- conceptual

- preocupările

- Condiții

- încredere

- Suport conectare

- conservator

- Lua în considerare

- considerare

- luate în considerare

- consistent

- constrângeri

- consumator

- contactați-ne

- context

- continua

- continuă

- contract

- producător de contract

- Control

- controlul

- convențional

- de conversie a

- coordona

- coordonare

- Nucleu

- A costat

- economii

- costisitor

- Cheltuieli

- Cuplu

- crăpa

- a creat

- critic

- crucial

- criza

- clienţii care

- personalizare

- ciclu

- de date

- analiza datelor

- zi

- Zi

- Deciziile

- scădea

- dedicat

- cerând

- cererile

- demonstra

- implementa

- Derivat

- Amenajări

- distrus

- dezvolta

- dezvoltat

- Dezvoltare

- dispozitiv

- diferenţele

- diferit

- dificil

- direct

- Director

- distruge

- do

- face

- Nu

- făcut

- Dont

- unități

- e

- fiecare

- cu ușurință

- Economie

- efect

- Eficace

- în mod eficient

- eficacitate

- eficient

- efort

- oricare

- element

- șmirghel

- permite

- permițând

- capăt

- Inginerie

- inginerii

- consolidarea

- suficient de

- asigura

- asigură

- asigurare

- în întregime

- Mediu inconjurator

- de mediu

- medii

- echipament

- mai ales

- esenţial

- stabilit

- stabilirea

- estimativ

- etc

- Eter (ETH)

- Chiar

- EVER

- tot mai mare

- toată lumea

- evoluție

- exemplu

- excepțional

- existent

- Extinde

- expansiune

- de aşteptat

- expert

- expertiză

- experți

- explică

- extrem

- factor

- factori

- Eșec

- FAST

- ritm rapid

- mai repede

- DESCRIERE

- puțini

- Smochin

- Figura

- filme

- Găsi

- descoperire

- capăt

- First

- Peşte

- FLOTA

- flexibil

- debit

- Concentra

- concentrat

- urmă

- Pentru

- Forţarea

- formă

- Gratuit

- Libertate

- din

- Complet

- Câştig

- genera

- generator

- obține

- obtinerea

- Da

- dat

- oferă

- Go

- Goluri

- merge

- bine

- calitate

- cea mai mare

- HAD

- manipula

- Manipularea

- mâini

- Greu

- Piese metalice

- proiectare hardware

- Avea

- având în

- ajutor

- ajutor

- ajută

- Înalt

- performanta inalta

- Rezoluție înaltă

- superior

- extrem de

- sperând

- FIERBINTE

- ORE

- Cum

- Cum Pentru a

- Totuși

- HTTPS

- uman

- Element uman

- obstacole

- i

- Identificare

- identifica

- if

- imagini

- Impactul

- afectate

- imperativ

- punerea în aplicare a

- implementarea

- important

- îmbunătăţi

- îmbunătățire

- îmbunătățiri

- in

- include

- inclus

- include

- Inclusiv

- Crește

- a crescut

- Creșteri

- crescând

- tot mai mult

- industrial

- industrie

- standardele industriei

- informații

- Infrastructură

- inițială

- inițial

- inovatoare

- perspective

- integra

- integrarea

- integrare

- interactiv

- în

- introducerea

- problema

- probleme de

- IT

- ESTE

- Ioan

- doar

- doar unul

- A pastra

- Cheie

- Cunoaște

- de laborator

- laborator

- Labs

- limbă

- mare

- cu laser

- Conduce

- AFLAȚI

- cel mai puțin

- Părăsi

- stânga

- mai puțin

- Permite

- Nivel

- nivelurile de

- efectului de pârghie

- biblioteci

- Bibliotecă

- se află

- ușoară

- ca

- limitare

- Limitele

- Linie

- linii

- mic

- încărcător

- local

- locaţie

- Lung

- pe termen lung

- Uite

- Lot

- cel mai mic

- maşină

- mentine

- major

- face

- FACE

- Efectuarea

- administrare

- manager

- Manageri

- de conducere

- manual

- manual

- Producător

- de fabricaţie

- multe

- Hartă

- cartografiere

- Margine

- Piață

- masiv

- Meci

- potrivire

- material

- Materiale

- materie

- max-width

- Mai..

- mijloace

- măsurare

- măsurători

- mecanisme

- Întâlni

- metodă

- Metrologie

- Microscopie

- minute

- Misiune

- Modele

- modificările aduse

- Module

- bani

- mai mult

- muta

- în mişcare

- mult

- multiplu

- trebuie sa

- nano

- Natură

- necesar

- Nevoie

- necesar

- nevoilor

- negativ

- nu

- Nou

- soluție nouă

- noi soluții

- Noi tehnologii

- noduri

- acum

- număr

- obține

- obținut

- of

- de pe

- promoții

- de multe ori

- on

- dată

- ONE

- în curs de desfășurare

- afară

- operaţie

- operator

- opus

- optică

- Optimizați

- or

- Altele

- afară

- producție

- peste

- global

- Pace

- împachetat

- parametrii

- parte

- în special

- oameni

- efectua

- performanță

- efectuarea

- Telefoane

- Fizică

- alege

- Loc

- planificare

- Plato

- Informații despre date Platon

- PlatoData

- Punct

- posibil

- putere

- puternic

- Pretios

- precis

- predictibil

- pregătit

- prezenta

- cadouri

- presiune

- preţ

- anterior

- privilegiu

- sondă

- Proceduri

- proces

- procese

- produce

- Produs

- dezvoltare de produs

- management de produs

- manager de produs

- Calitatea produsului

- producere

- Produse

- Profil

- profiturile

- adecvat

- cum se cuvine

- proprietăţi

- propunere

- furniza

- prevăzut

- Împinge

- pune

- puts

- Q & A

- calitate

- cantitativ

- cantitate

- C&D

- rată

- tarife

- mai degraba

- evaluare

- Crud

- date neprelucrate

- real

- lumea reală

- în timp real

- realist

- realități

- într-adevăr

- motive

- recent

- redesign

- reduce

- reflecta

- reflectat

- considera

- cu privire la

- regiuni

- regulament

- de încredere

- Raportarea

- reprezenta

- necesita

- necesar

- Cerinţe

- Necesită

- cercetare

- Rezoluţie

- răspunde

- restrânge

- restricționarea

- rezultat

- REZULTATE

- dreapta

- robust

- robusteţe

- RÂND

- Regula

- funcţionare

- Siguranţă

- Said

- acelaşi

- economisire

- Economie

- Spune

- spune

- scanare

- Rar

- scenarii

- fără sudură

- perfect

- secunde

- vedea

- vedere

- semiconductor

- senior

- Sensibilitate

- distinct

- servește

- instalare

- setări

- configurarea

- câteva

- ascuţit

- Pantaloni scurți

- prezenta

- Emisiuni

- parte

- semnificativ

- simplu

- simplitate

- pur şi simplu

- întrucât

- teren

- încetini

- mic

- mai mici

- netezi

- So

- Software

- Inginerie software

- soluţie

- soluţii

- unele

- ceva

- Curând

- sofisticat

- Sursă

- Spaţiu

- spațial

- de specialitate

- specific

- specificitate

- Spectroscopie

- Spectru

- viteză

- Stabilitate

- stabil

- standarde

- Pas

- paşi

- Încă

- Strategic

- afaceri strategice

- simplifica

- fluxuri

- Studiu

- de succes

- Reușit

- astfel de

- potrivit

- Suprafață

- sistem

- sistem de operare

- sisteme

- tabel

- adaptate

- Lua

- ia

- TRAINERI

- vorbesc

- Sarcină

- tehnici de

- tehnologic

- Tehnologii

- Tehnologia

- test

- Testarea

- teste

- decât

- acea

- lor

- Lor

- apoi

- Acolo.

- prin urmare

- termic

- Acestea

- ei

- lucru

- lucruri

- crede

- acest

- aceste

- gândit

- Prin

- debit

- mai stricte

- Tim

- timp

- ori

- sfat

- la

- împreună

- de asemenea

- instrument

- Unelte

- top

- atingeţi

- spre

- tradiţional

- transfer

- transferat

- tranziţie

- tranziția

- Traduceți

- necaz

- adevărat

- ÎNTORCĂ

- tipic

- tipic

- în cele din urmă

- în

- înțeles

- din pacate

- unitate

- până la

- us

- utilizare

- utilizat

- folosind

- obișnuit

- Utilizand

- validare

- Valoros

- valoare

- Fixă

- furnizori

- foarte

- vizibilitate

- vrea

- vrea

- a fost

- Val

- Cale..

- we

- BINE

- au fost

- Ce

- Ce este

- cand

- dacă

- care

- în timp ce

- întreg

- de ce

- voi

- ferestre

- cu

- în

- fără

- întrebam

- Apartamente

- de lucru

- fabrică

- lume

- ar

- radiografie

- ani

- ieri

- Randament

- randamentele

- tu

- Ta

- zephyrnet