Expandir um centro logístico multitemperatura altamente dinâmico para cerca de 1,200 lojas durante operações contínuas, com um aumento no desempenho de coleta de 480,000 para quase 625,000 caixas diárias, é um tremendo desafio como tal. Mas quando, além disso, os pedidos em lojas e online continuam a aumentar devido a vários bloqueios e as equipas só podem trabalhar com limitações severas devido às restrições da Covid 19, então é necessário muito mais do que apenas conhecimento técnico e organizacional de ambos os lados para o projeto tenha sucesso. A WITRON e o retalhista alimentar COOP da Noruega demonstraram isto de forma impressionante.

Quando os dois diretores-gerentes Geir Inge Stokke (COOP) e Helmut Prieschenk (WITRON) assinaram o contrato para a expansão do centro de distribuição multitemperatura COOP perto de Oslo no final de maio de 2019, nenhum deles tinha ideia dos enormes desafios eles teriam que enfrentar. A partir de Março de 2020, o mundo parou devido à Covid e as exigências dos consumidores aumentaram significativamente, impulsionadas por vários confinamentos. Este foi um começo desfavorável para aquele que foi provavelmente o projeto brownfield mais desafiador na história da empresa WITRON até o momento, no qual a tecnologia existente foi modernizada e novos módulos integrados – tanto no edifício existente quanto em uma nova instalação de extensão.

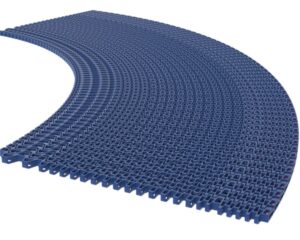

A tarefa endereçada a Gaute Glomlien da COOP e Holger Weiß da WITRON foi descrita da seguinte forma: expandir a instalação de logística de produtos secos, frescos e congelados de 52,000 metros quadrados para 84,000 metros quadrados sob as medidas de segurança da Covid 19, para aumentar a produtividade em 30 por cento , para integrar novas máquinas COM, para instalar corredores AS/RS adicionais de paletes e bandejas e vários componentes de transporte, para aumentar o tamanho do buffer de envio totalmente automatizado, para atualizar o sistema WMS correspondente para a tecnologia mais recente e para implementar tudo isso no fluxo de material existente durante as operações em andamento sem qualquer perda de desempenho.

“Conseguimos economizar milhões de euros anualmente no passado com os sistemas WITRON. Portanto, ficou claro que também realizaríamos a expansão com a WITRON e sua tecnologia logística líder”, explicou Glomlien, gerente de projetos da COOP. A expansão também foi necessária porque o retalhista adquiriu um concorrente e, portanto, cresceu mais forte e mais rapidamente do que o previsto quando o centro logístico foi estabelecido.

“O COOP é um projeto vitrine para nós. Muitos clientes internacionais visitam as instalações e com a expansão conseguimos provar de forma impressionante que podemos lidar com essa tarefa durante as operações contínuas dentro do orçamento e dentro do prazo, apesar dos volumes crescentes – tanto em termos de produção como de itens – no armazém e apesar da pandemia ”, relata com orgulho Holger Weiß. Na primavera de 2023, 42 máquinas COM (foram instaladas onze novas COM) estarão a operar em todas as zonas de temperatura e os sistemas logísticos da COOP podem recolher mais de 625,000 caixas diariamente. No total, a instalação compreende mais de 600,000 locais de armazenamento de paletes, recipientes e bandejas, bem como 130 transelevadores e muitos quilômetros de tecnologia de transportadores.

Desafios superados com sucesso

Da instalação (com cinco zonas de temperatura diferentes), COOP fornece 1,200 lojas localizadas em toda a Noruega, na região metropolitana ao redor de Oslo e no extremo norte da Noruega, com uma variedade de 13,000 itens diferentes. “No início do projeto, era evidente que precisávamos aumentar substancialmente a nossa capacidade de seleção”, brinca hoje Glomlien. “O volume do centro logístico quase dobrou”, responde Weiß rindo. Glomlien e ele tiveram discussões difíceis em algumas situações. Hoje, eles sentam-se em frente aos microfones dos Teams e ficam felizes por se reencontrarem virtualmente. “Foi um bom momento”, resume Weiß após a conversa, e o seu homólogo norueguês concorda.

Quando ele se lembra de vários dias, semanas e meses do projeto, ele faz uma pausa, relembra e depois continua com ainda mais orgulho. “As fronteiras foram fechadas. Houve restrições de entrada complexas. As autoridades ordenaram medidas rigorosas de quarentena. Durante muito tempo, a equipe do projeto só tinha permissão para ir do hotel (que não podia sair por outros motivos) até o centro logístico e voltar. Os refeitórios do local também foram fechados. Mesmo no hotel, o serviço foi reduzido ao mínimo. Isso é algo que você precisa superar como equipe. Estas são privações reais – para a equipa do cliente, mas também para os nossos colegas. Como gestor de projetos, você se pergunta todas as noites como pode manter sua equipe motivada”, enfatiza Weiß. A equipe WITRON se locomoveu com autorizações especiais do governo. A logística da COOP foi sistematicamente importante. “Durante a pandemia, o número de pedidos aumentou ainda mais”, lembra Glomlien.

O setor de logística de alimentos congelados foi um desafio técnico particular para o Alto Palatinado Holger Weiß. “Aquecemos” a área automatizada existente de -25 °C para -5 °C, e a COOP transferiu temporariamente a mercadoria para uma área de armazenamento convencional para preparação de pedidos. Em oito semanas, fizemos todos os ajustes na área de montagem elétrica, plataformas, tecnologia de transporte de paletes e bandejas até que o freezer existente fosse ampliado novamente. As duas novas máquinas COM, bem como mais dois corredores de armazenamento de paletes, quatro corredores de armazenamento de bandejas, transelevadores adicionais, um despaletizador e o sistema de transporte correspondente foram então instalados no novo edifício congelador.

“A sequência de instalação foi cuidadosamente planejada em um processo conjunto e priorizamos a instalação dos novos porta-paletes primeiro, o que facilitaria a coleta eficiente de CPS na extensa área congelada. Em seguida, resfriamos a nova zona de produção até a temperatura necessária, transferimos nossa produção automatizada para a coleta CPS dos novos guindastes e estantes manuais e aquecemos nossa área de produção existente para acomodar a instalação da WITRON”, acrescenta Glomlien. “A fase exigiu coordenação cuidadosa e colaboração multifuncional entre os recursos mecânicos e de TI da WITRON e as equipes da COOP que controlam a produção, o transporte e o gerenciamento de pedidos, desde o comissionamento até o arranque e durante a fase produtiva.

Depois que a WITRON concluiu as novas instalações em nossa zona de produção pré-existente, o processo foi revertido para a conclusão da nova área de produção. A coleta foi então transferida de volta para o maquinário OPM totalmente automatizado.”

Na COOP, os responsáveis também se referem à área de picking como área de produção, explica Holger Weiß.

Hoje, um total de quatro máquinas COM trabalham na área de congelados da instalação. Quando o sistema foi resfriado novamente para menos 25 °C, Weiß cruzou os dedos. “Se os cabos quebrarem, as correias rasgarem, os motores falharem ou os sensores falharem, será emocionante porque a janela de tempo disponível era apertada” e ao mesmo tempo era importante ter em mente a qualidade dos produtos armazenados para evitar grandes danos ao produto. “É preciso usar os melhores componentes disponíveis no mercado para um projeto como este. Não alteramos as unidades existentes, mas instalamos novas. Tem que ser executado desde o início, caso contrário o projeto não será concluído no prazo, ou o cliente terá até custos diretos se a mercadoria não puder ser enviada.” A equipe WITRON OnSite aproveitou o tempo de reconstrução para realizar a manutenção do sistema. “Quando as mercadorias são armazenadas novamente, você deve sempre comunicar-se constantemente com a sala de controle e reagir rapidamente no local”, explica Weiß. A comunicação entre a equipe do cliente, a equipe do projeto e a equipe OnSite deve funcionar sem problemas. “O resultado sem dúvida documenta que tudo funcionou bem”, enfatiza o gerente de projeto da WITRON. “O trabalho meticulosamente detalhado valeu a pena. Depois de ampliarmos a área de congelados, conseguimos retornar rapidamente ao desempenho. Não houve surpresas negativas.”

Conceito de modificação eficiente também para a linha de produtos secos

Após discussões detalhadas com WITRON, a COOP decidiu instalar cinco máquinas COM adicionais (num total de 17 com espaço para mais 4 COM), mais quatro corredores de armazenamento de paletes, mais dez corredores de armazenamento de bandejas, os correspondentes transelevadores e mecânicos do sistema de transporte, três despaletizadores, bem como um embaladora extensível na área OPM da linha de produtos secos. “Chegou uma fase crucial para a linha de produtos secos no outono de 2021 e no inverno de 2022”, diz Glomlien. “Esta é a área com maior rendimento no centro de distribuição, com complexidade adicional com dois subsistemas OPM fisicamente separados funcionando como uma unidade integrada. Para continuar a fornecer todas as encomendas dentro do prazo e com a mesma qualidade após o início da utilização da nova área, o processo de ramp-up foi cuidadosamente planeado e a nossa distribuição de stock foi monitorizada de perto para garantir que os produtos certos estavam em posição para a recolha no momento. hora certa”, diz Gaute Glomlien, descrevendo a expansão bem planejada. ”Emulações detalhadas realizadas antecipadamente pela equipe de TI da WITRON, em colaboração com os líderes de produção da COOP, também foram cruciais para identificar a estratégia de produção correta antes do início do uso dos dois subsistemas totalmente integrados “O fator decisivo aqui é o equilíbrio exato dos pedidos e inventários entre os subsistemas individuais”, acrescenta Holger Weiß. “Esta estratégia de implementação também funcionou de forma excelente.”

Otimizando estratégias de seleção

A área de alimentos frescos recebeu quatro máquinas COM adicionais (no total 21 com espaço para mais cinco COMs), mais oito corredores de armazenamento de bandejas, mais dois corredores de armazenamento de paletes, os correspondentes transelevadores e mecânicos do sistema de transporte, dois despaletizadores e um trecho -embrulho. “Adicionámos então mais uma secção de fluxo de materiais para legumes e frutas na área de frescos para simplificar o manuseamento de outras mercadorias deste sector. No passado, os grupos de produtos eram escolhidos em conjunto”, explica Glomlien.

O buffer de envio totalmente automatizado, que cobre várias zonas de temperatura, foi ampliado mais uma vez.

Holger Weiß já está trabalhando no seu próximo projeto na Suécia. Os negócios diários continuam para a COOP na CLog. “A atualização nos proporcionou uma solução de última geração que foi aprimorada durante as operações contínuas para um volume de produção que nem poderia ter sido previsto na fase de projeto original. Agora estamos otimizando ainda mais os processos”, explica Glomlien. Com a expansão, também as COOP's Programas os sistemas foram atualizados para o estado da arte da WITRON.

Mas mesmo após a conclusão do projeto, os processos no centro logístico continuam a mudar, até porque toda a cadeia de abastecimento está sujeita a flutuações e as necessidades dos clientes mudam. É por isso que é necessário um alto nível de flexibilidade em todos os processos. “A COOP está buscando um processo de melhoria contínua e ganhou muita experiência com a instalação nos últimos anos. Isso também é muito impressionante para nós. Eles analisam seus dados, seus cálculos, selecionam as estratégias de picking adequadas para as regiões e lojas e definem como estruturar seus pedidos”, afirma Weiß com entusiasmo. Eles também apoiam os colegas da WITRON no local e em Parkstein quando a lógica muda.

O respeito se estende a todas as partes envolvidas no projeto

Também para o CEO da WITRON, Helmut Prieschenk, a instalação na Noruega é um projeto de vitrine em muitos aspectos. “Isso mostra a transformabilidade dos processos automatizados. Mostra quão eficientemente a tecnologia adicional pode ser integrada num sistema existente ou num edifício existente durante as operações em curso. No entanto, não são apenas a tecnologia e os edifícios que são decisivos em tais projetos, mas também as pessoas que levam com sucesso esse projeto até à linha de chegada. Pessoas que demonstraram como até mesmo situações desafiadoras podem ser superadas de forma eficiente quando as equipes do projeto cooperam de maneira construtiva e confiável em todas as fases do projeto.

Com esta expansão, todos os envolvidos no projeto entregaram uma obra-prima. Tanto tecnologicamente, mas ainda mais em termos do empenho demonstrado. Embora os requisitos técnicos já fossem uma tarefa desafiadora para as equipes COOP e WITRON, a sua implementação foi ainda mais complicada ao longo de muitos meses pela pandemia Corona. Para cumprir o calendário apertado necessário, apesar das deficiências da política de saúde, os colegas mostraram o máximo de “coração e alma”, cresceram com os desafios e fizeram um excelente trabalho. Projetos são feitos por pessoas para pessoas. E as pessoas envolvidas apresentaram um desempenho que merece o máximo respeito e representa o espírito de ambas as empresas.”

- Conteúdo com tecnologia de SEO e distribuição de relações públicas. Seja amplificado hoje.

- PlatoData.Network Gerativa Vertical Ai. Capacite-se. Acesse aqui.

- PlatoAiStream. Inteligência Web3. Conhecimento Amplificado. Acesse aqui.

- PlatãoESG. Automotivo / EVs, Carbono Tecnologia Limpa, Energia, Ambiente, Solar, Gestão de resíduos. Acesse aqui.

- PlatoHealth. Inteligência em Biotecnologia e Ensaios Clínicos. Acesse aqui.

- ChartPrime. Eleve seu jogo de negociação com ChartPrime. Acesse aqui.

- BlockOffsets. Modernizando a Propriedade de Compensação Ambiental. Acesse aqui.

- Fonte: https://www.logisticsbusiness.com/transport-distribution/cold-chain-logistics/more-throughput-for-coop-dc-during-upgrade/

- :tem

- :é

- :não

- $UP

- 000

- 1

- 13

- 17

- 19

- 200

- 2019

- 2020

- 2021

- 2023

- 25

- 30

- 52

- 84

- a

- Capaz

- acomodar

- adquirido

- em

- adicionado

- Adição

- Adicional

- endereçado

- Adiciona

- ajustes

- Depois de

- novamente

- Todos os Produtos

- permitidas

- quase

- já

- tb

- sempre

- an

- análise

- e

- Outro

- Antecipado

- qualquer

- SOMOS

- ÁREA

- por aí

- Arte

- AS

- perguntar

- aspectos

- Montagem

- sortimento

- assumiu

- At

- Autoridades

- Automatizado

- disponível

- evitar

- em caminho duplo

- equilíbrio

- BE

- Porque

- sido

- Começo

- MELHOR

- entre

- fronteiras

- ambos

- Ambos os lados

- Break

- orçamento

- amortecer

- Prédio

- negócio

- mas a

- by

- cabos

- CAN

- não podes

- Capacidade

- cuidadoso

- cuidadosamente

- transportar

- casos

- Centralização de

- Centro

- Chefe executivo

- cadeia

- desafiar

- desafios

- desafiante

- alterar

- mudança

- remover filtragem

- fechado

- de perto

- colaboração

- colegas

- COM

- como

- compromisso

- comunicar

- Comunicação

- Empresas

- Empresa

- concorrente

- Efetuado

- realização

- integrações

- complexidade

- complicado

- componentes

- compreende

- conceito

- constantemente

- construtivo

- continuar

- continua

- contínuo

- contract

- ao controle

- controle

- convencional

- Conversa

- COLABORAR

- coordenação

- Coroa

- correta

- Correspondente

- custos

- poderia

- Contrapartida

- cobre

- Covid

- cruzado

- crucial

- cliente

- Clientes

- diariamente

- dados,

- Data

- dia a dia

- dias

- dc

- decidido

- decisivo

- definir

- entregue

- demandas

- demonstraram

- descrito

- merece

- Design

- Apesar de

- detalhe

- detalhado

- DID

- diferente

- diretamente

- Administração

- discussões

- distribuição

- INSTITUCIONAIS

- down

- distância

- dirigido

- Acionadores

- secar

- dois

- durante

- dinâmico

- cada

- eficiente

- eficientemente

- onze

- enfatiza

- final

- aprimorada

- garantir

- Todo

- entrada

- estabelecido

- euros

- Mesmo

- noite

- Cada

- evidente

- emocionante

- existente

- sistema existente

- Expandir

- expandido

- expansão

- vasta experiência

- explicado

- Explica

- se estende

- extensão

- Rosto

- facilitar

- Facilidade

- fator

- FALHA

- Cair

- longe

- mais rápido

- poucos

- acabamento

- Primeiro nome

- cinco

- Flexibilidade

- fluxo

- flutuações

- segue

- comida

- Escolha

- quatro

- recentes

- da

- frente

- congelado

- Frutas

- totalmente

- mais distante

- ganhou

- dado

- vai

- Bom estado, com sinais de uso

- bens

- Governo

- ótimo

- cresceu

- Do grupo

- tinha

- manipular

- Manipulação

- feliz

- Ter

- he

- Saúde

- SUA PARTICIPAÇÃO FAZ A DIFERENÇA

- Alta

- mais

- altamente

- sua

- história

- hotel

- Como funciona o dobrador de carta de canal

- Como Negociar

- Contudo

- HTTPS

- enorme

- idéia

- identificar

- if

- executar

- implementação

- importante

- impressionante

- melhoria

- in

- Crescimento

- aumentou

- aumentando

- Individual

- instalar

- instalação

- integrar

- integrado

- Internacionais

- para dentro

- envolvido

- IT

- Unid

- Trabalho

- articulação

- jpg

- apenas por

- Guarda

- Conhecimento

- mais recente

- líderes

- principal

- esquerda

- Nível

- como

- limitações

- Line

- localizado

- locais

- bloqueios

- logística

- longo

- muito tempo

- fora

- lote

- maquinaria

- máquinas

- moldadas

- manutenção

- principal

- de grupos

- Gerente

- gestão

- maneira

- manual

- muitos

- Março

- marcha 2020

- mercado

- Obra-prima

- material

- máximo

- Posso..

- medidas

- mecânico

- mecânica

- Conheça

- meticulosamente

- microfones

- milhões

- mente

- mínimo

- Módulos

- momento

- monitorados

- mês

- mais

- a maioria

- Motores

- movido

- devo

- Perto

- necessário

- necessário

- negativo

- Nem

- Novo

- Próximo

- não

- Norte

- Noruega

- Norueguês

- agora

- número

- of

- WOW!

- on

- uma vez

- ONE

- queridos

- contínuo

- online

- só

- operando

- Operações

- otimizando

- or

- ordem

- ordens

- organizacional

- original

- Oslo

- Outros

- de outra forma

- A Nossa

- Acima de

- Superar

- pago

- pandemia

- particular

- partes

- passado

- Pessoas

- por cento

- realizar

- atuação

- realizada

- permitem

- fase

- Fisicamente

- escolher

- escolhido

- planejado

- Plataformas

- platão

- Inteligência de Dados Platão

- PlatãoData

- Privacidade

- posição

- Prévio

- priorizado

- provavelmente

- processo

- processos

- produzir

- Produto

- Produção

- produtivo

- Produtos

- projeto

- projetos

- orgulhosamente

- Prove

- qualidade

- quarentena

- rapidamente

- alcance

- Reagir

- reais

- perceber

- razões

- recebido

- Reduzido

- referir

- região

- regiões

- Relatórios

- representa

- requeridos

- Requisitos

- Recursos

- respeito

- responsável

- restrições

- resultar

- varejista

- retorno

- certo

- Quarto

- grosseiramente

- Execute

- Segurança

- mesmo

- Salvar

- diz

- cronograma

- Seção

- setor

- Vejo

- sensor

- separado

- Seqüência

- serviço

- grave

- enviado

- Envios

- mostrar

- mostrou

- mostrando

- Shows

- Sides

- assinado

- de forma considerável

- simplificar

- sentar-se

- local

- situações

- Tamanho

- sem problemas

- So

- subiu

- solução

- alguns

- algo

- Espaço

- especial

- espírito

- primavera

- quadrado

- começo

- Estado

- estado-da-arte

- Ainda

- estoque

- armazenamento

- loja

- armazenadas

- lojas

- estratégias

- Estratégia

- rigoroso

- mais forte

- estrutura

- sujeito

- suceder

- entraram com sucesso

- tal

- supply

- cadeia de suprimentos

- fornecendo

- ajuda

- surpresas

- Suécia

- .

- sistemas

- Tarefa

- Profissionais

- equipes

- Dados Técnicos:

- Tecnologia

- dez

- condições

- do que

- que

- A

- A área

- o mundo

- deles

- Eles

- então

- Lá.

- assim sendo

- Este

- deles

- isto

- aqueles

- três

- Através da

- todo

- Taxa de transferência

- tempo

- para

- hoje

- Total

- difícil

- transporte

- tremendo

- dois

- para

- sem dúvida

- unidade

- até

- Atualizar

- Atualizada

- atualização

- us

- usar

- usava

- vário

- Legumes

- muito

- praticamente

- Visite a

- volume

- volumes

- Armazém

- foi

- we

- semanas

- BEM

- foram

- O Quê

- quando

- qual

- enquanto

- QUEM

- porque

- precisarão

- janela

- Inverno

- de

- dentro

- sem

- WMS

- Atividades:

- trabalhou

- trabalhar

- mundo

- seria

- anual

- anos

- Você

- investimentos

- você mesmo

- zefirnet

- zonas