W przypadku nowoczesnych urządzeń CPU od 80% do 90% zużycia energii i opóźnień taktowania jest spowodowanych przepływem danych pomiędzy procesorem a pamięcią zewnętrzną. Aby złagodzić te problemy z wydajnością, projektanci dodają do swoich procesorów dodatkową pamięć wbudowaną. Tradycyjnie najczęściej używanym typem pamięci wbudowanej w procesor jest SRAM. Niestety, pamięć SRAM jest obecnie ograniczona do rozmiaru setek megabajtów. To ograniczenie pamięci na chipie może być niewystarczające dla wiodących aplikacji.

Przyszłe aplikacje procesorowe, takie jak programowanie modelu języka AI i przetwarzanie obrazu dla wideo 8K UHD, będą wymagały przepustowości dostępu do pamięci we/wy w zakresie 10 terabajtów/s. Aby spełnić te wymagania dotyczące przepustowości, pamięć procesora w chipie musi mieć rozmiar większy niż 1 terabajt. Aby spełnić przyszłe wymagania dotyczące pamięci wbudowanej, może być potrzebna alternatywa SRAM. Jednym z możliwych rozwiązań tego problemu byłoby użycie rezystancyjnej pamięci o dostępie swobodnym (ReRAM). [1,2,3]

Urządzenie ReRAM to nieulotna komórka pamięci zawierająca materiały memrystorowe. Materiały te pełnią funkcję izolatora dielektrycznego. Po przyłożeniu wystarczająco wysokiego napięcia tworzy się ścieżka przewodzenia. Typowe materiały pamięciowe stosowane jako memrystory obejmują HfO2, Ta2O5i TiO2. [4] Stan rezystancji komórki pamięci można odczytać za pomocą obwodów elektronicznych w celu ustalenia, czy komórka pamięci jest zaprogramowana, czy skasowana, identyfikując w ten sposób stan bitu pamięci. Komórki pamięci ReRAM można układać pionowo, podobnie jak w architekturze 3D-NAND, aby zwiększyć gęstość przechowywania.

W tym artykule Wirtualna produkcja SEMulator3D zostanie wykorzystany do wyszukiwania ścieżek procesów i wizualizacji potencjalnych architektur 3D ReRAM. Oszacujemy rezystancję ogniwa jako funkcję kształtu komórki pamięci wraz z wydajnością Id-Vg wbudowanego tranzystora kanałowego w urządzeniu ReRAM.

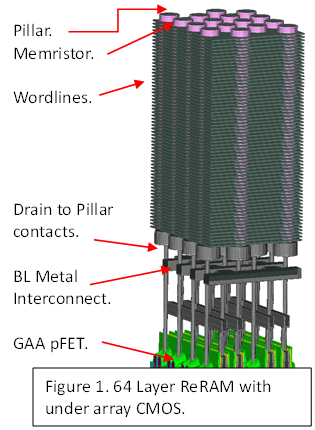

Model 3D ReRAM pokazano na rysunku 1. Urządzenie ma 64 warstwy linii słów (WL) z filarami umieszczonymi w sześciokątnym układzie. Linie słów składają się z naprzemiennych warstw przewodników metalicznych i dielektryka tlenkowego. Kolumny są trawione metodą WL, a następnie na ich boczne ścianki nakładana jest cienka warstwa materiału pamięciowego. Materiał pamięciowy jest usuwany z dolnej i górnej części słupków, pozostawiając jedynie materiał na bocznych ściankach słupka. Następnie filary wypełnia się metalem ogniotrwałym i wolframem.

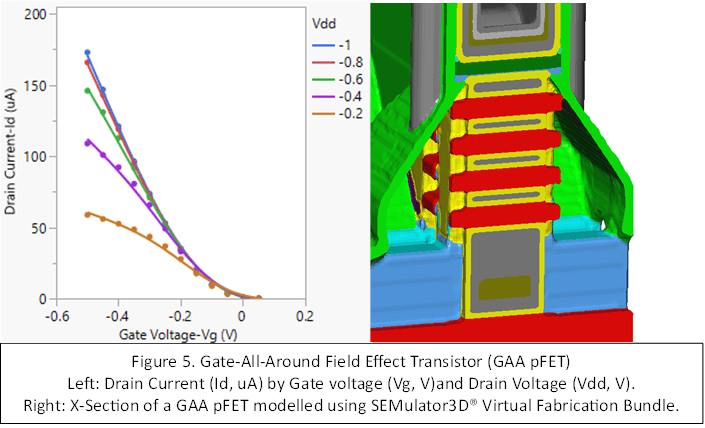

Pod warstwami układu znajdują się styki i metalowe połączenia między źródłem, drenem i bramkami wszechstronnych tranzystorów polowych (GAA FET). Drenaż tranzystora łączy się z filarem macierzy pamięci i łączy się z obwodem WL, aby zapewnić funkcjonalność każdej komórce pamięci.

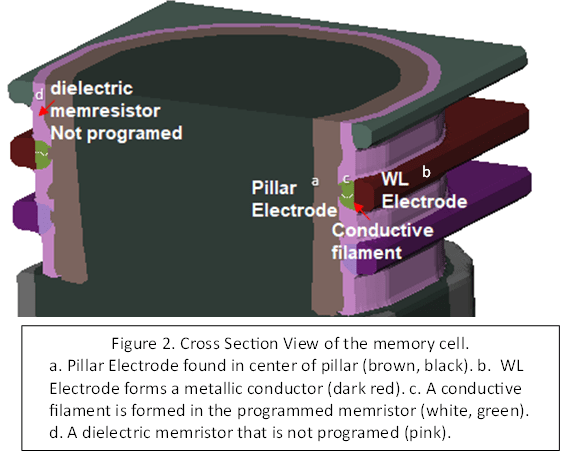

Komórka pamięci składa się z dwóch metalowych elektrod: metalicznej elektrody przewodzącej i ogniotrwałej elektrody metalowej (rysunek 2). Podczas wirtualnej symulacji procesu tego urządzenia będziemy używać zmiennych procesowych do ustawiania i resetowania memrystora. Celowo przyłożone napięcie utworzy mikroskopijne ścieżki przewodzące zwane włóknami przewodzącymi. Kiedy stosowane są sygnały elektryczne o różnej polaryzacji, naładowane jony wewnątrz memrystora poruszają się, tworząc (zestalając) lub rozpuszczając (resetując) przewodzące włókno.

Rezystancja żarnika przewodzącego zmienia się przy różnych napięciach programowych. Stan niskiej rezystancji mieści się w zakresie 10 kΩ (ustawiony), a stan wysokiej rezystancji mieści się w zakresie 1 MΩ (reset). [5] Opracowaliśmy wirtualny model, aby zademonstrować rezystancję przełączania urządzenia 3D ReRAM, a wyniki przedstawiono na rysunku 3. Stan wysokiej rezystancji memrystora jest około 100 razy większy niż stan niskiej rezystancji.

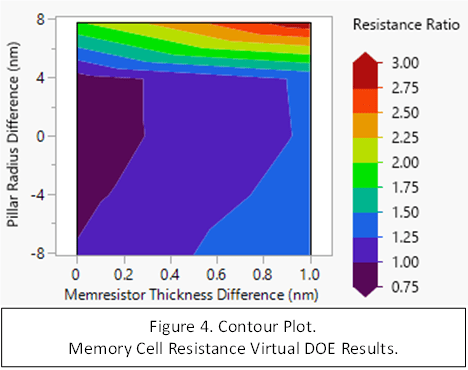

Następnie przeprowadzono wirtualny projekt eksperymentów (DOE), aby lepiej zrozumieć korelację między współczynnikiem rezystancji komórki pamięci a rozmiarem i kształtem komórki pamięci. Zmiennymi eksperymentu były: CD filaru, grubość WL i grubość memrystora. Analiza wyników DOE wskazuje, że najbardziej znaczącą reakcją były CD filaru i grubość memrystora. Rysunek 4 przedstawia wykres konturowy stosunku rezystancji komórki pamięci w funkcji tych dwóch zmiennych. Nastąpiła 3-krotna zmiana rezystancji komórki pamięci dla dużych wartości promienia filaru i grubości memrystora. Różnice w kształcie komórki pamięci w badanym zakresie nie będą miały wpływu na zdolność odczytu stanów pamięci memrystora, ale mogą wpłynąć na zdolność rozpoznawania stanów programu w urządzeniu wielobitowym na komórkę.

Memrystor można zaprogramować przy użyciu prądu < 0.10 uA i napięcia < 0.5 V. Te ustawienia napięcia i prądu umożliwią łatwą integrację memrystorów (pamięci ReRAM) jako pamięci wbudowanej w zaawansowane urządzenia logiczne. Symulacja urządzenia SEMulator3D wykazała już wcześniej, że tranzystor podrzędny GAA FET powinien być w stanie sterować napięciem i prądem wymaganym przez stany ustawiania i resetowania komórki pamięci memrystorowej. [6]

Dwa główne problemy współczesnych urządzeń procesorowych to zużycie energii i czas opóźnienia spowodowany ruchem danych między procesorem a pamięcią zewnętrzną. Zwiększenie rozmiaru pamięci wbudowanej może rozwiązać te problemy. W tym badaniu wykorzystaliśmy SEMulator3D do zbadania integracji alternatywy SRAM (ReRAM) dla procesora dla pamięci wbudowanej. Wykorzystaliśmy model wirtualny, aby lepiej zrozumieć etapy procesu i potencjalne problemy z układem poszczególnych komórek memrystorowych. Przeprowadziliśmy również badania w celu sprawdzenia stanów set i reset memrystora oraz wpływu wymiarów urządzenia (kształt i rozmiar komórki pamięci) na rezystancję linii słów. Podkreśliliśmy, że wbudowaną pamięć ReRAM można zintegrować z zaawansowaną logiką, wykorzystując wyjście elektryczne tranzystora GAA pFET do ustawiania i resetowania komórek memrystorowych. Wyniki te potwierdzają, że rezystancyjna pamięć o dostępie swobodnym (ReRAM) jest obiecującą alternatywą dla wbudowanej pamięci SRAM w przyszłych zastosowaniach logicznych o dużej przepustowości.

Referencje

- Lanza, Mario (2014). „Przegląd przełączania rezystancyjnego w dielektrykach o wysokiej k: punkt widzenia w nanoskali za pomocą mikroskopu przewodzących sił atomowych”. Materiały, tom. 7, wydanie 3, s. 2155-2182, doi:10.3390/ma7032155.

- N. Sedghi i in., „Rola domieszkowania azotem w ALD Ta2O5 i jego wpływ na wielopoziomowe przełączanie komórek w RRAM”, marzec 2017 r., Applied Physics Letters, DOI:10.1063/1.4978033

- Y. Bai i in., „Study of Multi-level Characteristics for 3D Vertical Resistive Switching Memory” Raporty naukowe, tom 4, numer artykułu: 5780 (2014)

- Chen, YC, Sarkar, S., Gibbs, JG, Huang, Y., Lee, JC, Lin, CC i Lin, CH (2022). „Nano, spiralna, dwufunkcyjna pamięć rezystancyjna do zastosowań w układach poprzecznych o małej mocy”, ACS Applied Engineering Materials, 1(1), 252-257.

- Y. Wu i in., „Nanometer-Scale HfOx RRAM”, IEEE Electron Device Letters, tom: 34, wydanie: 8, sierpień 2013), doi:10.1109/LED.2013.2265404

- V. Sreenivasulu i in., „Circuit Analysis and Optimization of GAA Nanowire FET Towards Low Power and High Switching”, 11 listopada 2021 r., Informatyka, doi:10.1007/s12633-022-01777-6.

Bretta Lowe’a

Brett Lowe jest menedżerem w zespole zajmującym się procesami i integracją półprzewodników w Coventor, należącej do Lam Research Company. Od ponad 35 lat zajmuje się rozwojem technologii półprzewodników. Rozpoczął karierę w firmie Philips Semiconductors, gdzie pracował w dziale produkcji i rozwoju procesów jako inżynier procesu w obszarach fotolitografii, trawienia na sucho i procesów na mokro. Następnie spędził osiem lat w Zilog, pracując nad rozwojem procesów jednostkowych. Później Brett dołączył do Micron Technology, gdzie zajmował się rozwojem i integracją procesów DRAM i 3D NAND. W Coventor koncentruje się na wspieraniu klientów firmy w zakresie modelowania procesów 3D w zakresie półprzewodników i rozwoju technologii.

- Dystrybucja treści i PR oparta na SEO. Uzyskaj wzmocnienie już dziś.

- PlatoData.Network Pionowe generatywne AI. Wzmocnij się. Dostęp tutaj.

- PlatoAiStream. Inteligencja Web3. Wiedza wzmocniona. Dostęp tutaj.

- PlatonESG. Węgiel Czysta technologia, Energia, Środowisko, Słoneczny, Gospodarowanie odpadami. Dostęp tutaj.

- Platon Zdrowie. Inteligencja w zakresie biotechnologii i badań klinicznych. Dostęp tutaj.

- Źródło: https://semiengineering.com/developing-reram-as-next-generation-on-chip-memory-for-machine-learning-image-processing-and-other-advanced-cpu-applications/

- :ma

- :Jest

- :nie

- :Gdzie

- 1

- 10

- 100

- 10 tysięcy

- 11

- 16

- 1M

- 2013

- 2014

- 2017

- 2021

- 2022

- 35%

- 3d

- 400

- 7

- 75

- 8

- 8k

- a

- zdolność

- Zdolny

- dostęp

- w poprzek

- działać

- dodanie

- Dodatkowy

- zaawansowany

- oddziaływać

- AI

- AL

- Wszystkie kategorie

- Wszystkie Posty

- łagodzić

- dopuszczać

- wzdłuż

- również

- alternatywny

- an

- analiza

- i

- Zastosowanie

- aplikacje

- stosowany

- w przybliżeniu

- architektura

- SĄ

- obszary

- Szyk

- artykuł

- AS

- At

- atomowy

- Sierpnia

- b

- przepustowość

- BE

- być

- rozpoczął

- Ulepsz Swój

- pomiędzy

- Bit

- Czarny

- Dolny

- brązowy

- Zapakować

- ale

- by

- nazywa

- CAN

- Kariera

- powodowany

- CD

- komórka

- Komórki

- Centrum

- zmiana

- Kanał

- Charakterystyka

- naładowany

- kombajny

- sukcesy firma

- Firma

- w porównaniu

- komputer

- Computer Science

- Troska

- dyrygent

- Potwierdzać

- łączy

- składa się

- konsumpcja

- łączność

- zawiera

- Korelacja

- mógłby

- CPU

- Stwórz

- stworzony

- Krzyż

- Aktualny

- Obecnie

- Klientów

- Ciemny

- dane

- opóźnienie

- opóźnienia

- wykazać

- wykazać

- gęstość

- zdeponowany

- Wnętrze

- projektanci

- Ustalać

- rozwinięty

- rozwijanie

- oprogramowania

- urządzenie

- urządzenia

- różnica

- Różnice

- różne

- Wymiary

- rozeznać

- wystawiany

- wyświetlacze

- DOE

- drenaż

- rysunek

- napęd

- suchy

- podczas

- E i T

- każdy

- z łatwością

- krawędź

- efekt

- osiem

- Elektroniczny

- osadzone

- energia

- Zużycie energii

- inżynier

- Inżynieria

- oszacowanie

- Eter (ETH)

- zbadać

- wykonany

- eksperyment

- eksperymenty

- FET

- pole

- Postać

- wypełniony

- Skupiać

- W razie zamówieenia projektu

- wytrzymałość

- Nasz formularz

- utworzony

- formularze

- znaleziono

- od

- funkcjonować

- przyszłość

- brama

- Bramy

- generacja

- wykres

- większy

- Zielony

- Have

- he

- Wysoki

- wyższy

- Podświetlony

- jego

- HTTPS

- Huang

- Setki

- ID

- identyfikacja

- IEEE

- if

- obraz

- in

- zawierać

- Zwiększać

- wzrastający

- wskazać

- indywidualny

- wpływ

- wewnątrz

- integrować

- zintegrowany

- integracja

- najnowszych

- badać

- problem

- JEGO

- Dołączył

- Chłostać

- język

- później

- warstwa

- nioski

- układ

- prowadzący

- nauka

- pozostawiając

- Lee

- lewo

- lubić

- Ograniczony

- lin

- logika

- niski

- maszyna

- uczenie maszynowe

- poważny

- kierownik

- produkcja

- March

- Mario

- materiał

- materiały

- Maksymalna szerokość

- Może..

- Poznaj nasz

- Pamięć

- metal

- mikron

- model

- modelowanie

- Nowoczesne technologie

- jeszcze

- większość

- ruch

- ruch

- Potrzebować

- potrzebne

- Następny

- listopad

- numer

- of

- OHM

- on

- ONE

- tylko

- działanie

- optymalizacja

- or

- Inne

- wydajność

- ścieżka

- ścieżki

- dla

- jest gwarancją najlepszej jakości, które mogą dostarczyć Ci Twoje monitory,

- Philips

- Fizyka

- Filar

- słupy

- różowy

- umieszczony

- plato

- Analiza danych Platona

- PlatoDane

- punkt

- Punkt widzenia

- możliwy

- Wiadomości

- potencjał

- power

- poprzednio

- Problem

- problemy

- wygląda tak

- przetwarzanie

- Program

- zaprogramowany

- Programowanie

- obiecujący

- zapewniać

- przypadkowy

- zasięg

- stosunek

- Czytaj

- Czerwony

- Usunięto

- Raporty

- wymagać

- wymagany

- wymagania

- Badania naukowe

- Odporność

- odpowiedź

- Efekt

- przeglądu

- prawo

- Rola

- s

- nauka

- naukowy

- Sekcja

- Semiconductor

- Półprzewodniki

- zestaw

- w panelu ustawień

- Shape

- powinien

- pokazane

- bok

- Sygnały

- znaczący

- symulacja

- Rozmiar

- rozwiązanie

- ROZWIĄZANIA

- Źródło

- spędził

- ułożone w stos

- Stan

- Zjednoczone

- Cel

- przechowywanie

- Studiował

- badania naukowe

- Badanie

- taki

- Wspierający

- zespół

- Technologia

- Rozwój technologii

- niż

- że

- Połączenia

- Wykres

- Źródło

- Państwo

- ich

- następnie

- Tam.

- Te

- to

- Przez

- A zatem

- czas

- czasy

- wyczucie czasu

- do

- Top

- w kierunku

- tradycyjnie

- drugiej

- rodzaj

- typowy

- dla

- zrozumieć

- Niestety

- jednostka

- posługiwać się

- używany

- za pomocą

- Wartości

- różnorodny

- Przeciw

- pionowy

- pionowo

- Wideo

- Zobacz i wysłuchaj

- Wirtualny

- wyobrażanie sobie

- Napięcie

- Tom

- vs

- była

- we

- webp

- były

- jeśli chodzi o komunikację i motywację

- Podczas

- biały

- szeroko

- będzie

- w

- pracował

- pracujący

- by

- wu

- lat

- zefirnet