Integracja wielu heterogenicznych matryc w pakiecie ma kluczowe znaczenie dla rozszerzenia prawa Moore'a i zwiększenia wydajności, efektywności energetycznej i funkcjonalności, ale rodzi również istotne problemy dotyczące zarządzania obciążeniem termicznym.

Zaawansowane opakowanie zapewnia sposób na umieszczenie większej liczby funkcji w urządzeniu, w coraz większym stopniu poprzez układanie różnych komponentów w pionie, a nie tylko zmniejszanie obwodów cyfrowych, aby zmieścić więcej funkcjonalności w SoC o rozmiarach siatki. Rodzi to pytania dotyczące optymalizacji wydajności i mocy. Na pojedynczej matrycy ścieżki sygnałowe mogą być tak krótkie, jak to konieczne, a podłoże skutecznie rozprasza ciepło. Jednak w przypadku wielu matryc w pakiecie podłoża i dielektryki muszą być cieńsze, aby zmniejszyć odległość, jaką muszą pokonać sygnały, a to ogranicza rozpraszanie ciepła.

Może to prowadzić do powstawania gorących punktów, które mogą być trudne do przewidzenia, szczególnie w przypadku różnych obciążeń i przypadków użycia. Sytuacja może się pogorszyć w przypadku integracji wielu chipów lub chipletów o różnych właściwościach termicznych w jednym pakiecie.

„Za każdym razem, gdy na podłożu lub przekładce umieszcza się wiele matryc, jest to wyzwanie” – mówi Vik Chaudhry, starszy dyrektor ds. marketingu produktów i rozwoju biznesu w firmie Technologia Amkor. „Widzimy, jak sprzedawcy wystawiają nie tylko 3 lub 4, ale 8, 10 lub 12 kości. Jak rozprowadzasz to ciepło dookoła?”

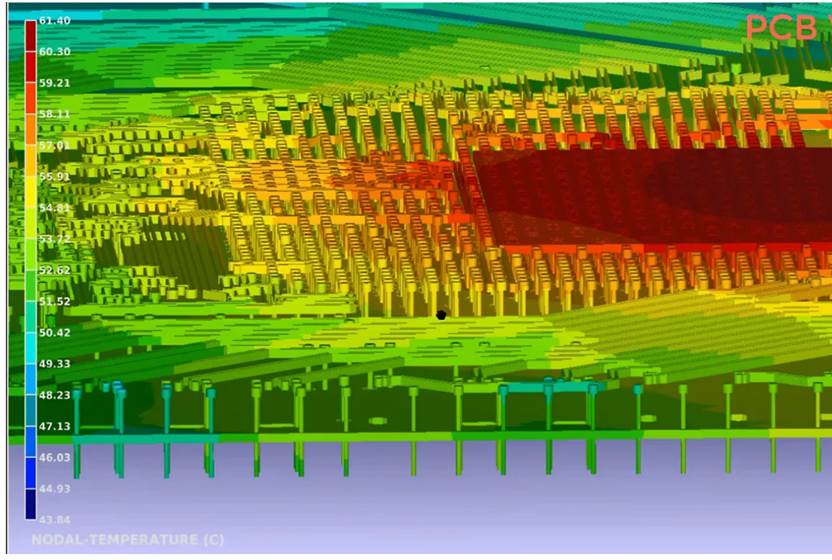

Rys. 1: Symulacja rozpraszania ciepła w parach termicznych. źródło: Ansys

Integracja heterogeniczna zależy od zdolności do skutecznego usuwania ciepła, zapewniając, że gęsto upakowane matryce w module utrzymują akceptowalną temperaturę dla niezawodnej pracy. Mapa drogowa integracji heterogenicznej IEEE identyfikuje kilka obszarów potrzeb rozwojowych, w tym zaawansowane techniki modelowania do przewidywania przepływu ciepła i zarządzania nim, nowe materiały o zarówno wysokiej przewodności cieplnej, jak i niskiej przewodności elektrycznej, a także nowatorskie rozwiązania chłodzące, które można bezproblemowo zintegrować ze złożonymi pakietami.

Niedopasowanie termiczne

Wybór materiałów ma kluczowe znaczenie dla zarządzania ciepłem w integracji heterogenicznej. Gdy elementy o różnych współczynnikach rozszerzalności cieplnej (CTE) nagrzewają się i ochładzają, materiały te rozszerzają się i kurczą z różną szybkością. Może to powodować naprężenia mechaniczne, które zagrażają integralności chipów, osłabiają wiązania łączące je z przekładkami lub innymi podłożami i wpływają na ogólną funkcjonalność urządzenia.

Stosowanie materiałów o podobnych współczynnikach CTE pomaga zmniejszyć te naprężenia, łagodząc część ryzyka przedwczesnej awarii, a także innych skutków wywołanych termicznie, takich jak przyspieszone starzenie, zmniejszona ruchliwość elektronów lub dryft sygnałów analogowych lub optycznych.

„CTE jest prawdopodobnie największym wyzwaniem w przypadku zaawansowanych opakowań i nie sądzę, żeby ktokolwiek tak naprawdę rozpracował to w pełni” – mówi David Fromm, dyrektor operacyjny i wiceprezes ds. inżynierii w firmie firmy Promex. „Mamy do czynienia z CTE w skali trójwymiarowej w sposób, jakiego nigdy wcześniej nie widzieliśmy, a problemy związane z wypaczaniem się lub pękaniem części stanowią naprawdę wyzwanie. Niektóre firmy mogą to rozgryźć dla danego procesu, a następnie zmieniają się materiały, zmieniają się rozmiary urządzeń i zmienia się równanie. A potem musisz to jeszcze raz przemyśleć.

Mówiąc prościej, heterogeniczna integracja wymaga fundamentalnego zrozumienia właściwości rozszerzalności cieplnej każdego materiału, co może ostatecznie wpłynąć na niezawodność i wydajność zapakowanego urządzenia. A to tylko część problemu. Zaawansowane pakowanie wymaga zrozumienia, co jeszcze znajduje się w sąsiedztwie chipa lub chipletu, w jaki sposób te inne elementy są wykorzystywane, a wszystko to należy modelować i symulować razem przy użyciu oczekiwanego realistycznego obciążenia. Problem ten staje się znacznie trudniejszy, gdy zmieniają się potrzeby obliczeniowe, na przykład w centrach danych, gdzie generatywna sztuczna inteligencja znacznie zwiększyła ilość danych do przetworzenia, co skutkuje większym wykorzystaniem procesorów i pamięci.

„Zawsze przeprowadzano pewien poziom analizy termicznej, ale przeprowadzano ją na końcu, aby sprawdzić, czy nic nie wymknęło się spod kontroli” – mówi Marc Swinnen, dyrektor ds. marketingu produktów w firmie Ansys. „Można było ustawić określoną temperaturę złącza i jeśli była ona zgodna, było to takie proste. Ale teraz, w przypadku systemów z wieloma matrycami, będziesz musiał to zrobić na etapie planowania podłogi RTL. Będziesz musiał wiedzieć, jaka jest moc wyjściowa każdego z tych chipów, aby dwa chipy, które nagrzewają się w tym samym trybie działania, nie zostały umieszczone tuż obok siebie lub bezpośrednio na sobie . To położy kres Twojemu projektowi.”

Powrót do deski kreślarskiej

Ponieważ branża zmaga się z różnymi wyzwaniami w planie integracji heterogenicznej, zarządzanie temperaturą nie jest już kwestią drugorzędną. Przesunęło się w lewo w przepływie od projektowania do produkcji i wkroczyło w dziedzinę, w której monitory wbudowane w obwód mogą oceniać i dostosowywać wszystko, od partycjonowania po ustalanie priorytetów różnych chipów i chipletów.

„Diabeł tkwi w szczegółach” – mówi Fromm. „Te pozornie drobne decyzje dotyczące projektu i integracji mogą mieć ogromny wpływ na to, czy w ogóle będziesz w stanie zbudować to, czego chcesz, a tym bardziej zbudować to z wydajnością i niezawodnością produktu na dalszym etapie produkcji. Wybór odpowiednich materiałów, myślenie o stosach i myślenie o przebiegu procesu mają kluczowe znaczenie.

Oznacza to zasadniczą zmianę w coraz większej liczbie projektów, od centrów danych po elektronikę użytkową i coraz bardziej autonomiczne pojazdy. Ponieważ heterogeniczne elementy są pakowane razem w fan-outy z filarami, 2.5D, a zwłaszcza w 3D-IC W projektach należy coraz bardziej szczegółowo wyznaczać ścieżki termiczne. Nieprawidłowo wykonane może spowodować uszkodzenie całego pakietu wypełnionego wieloma chipami/chipletami, gdzie nawet znalezienie źródła problemu może być kosztowne.

„Istnieje potrzeba projektowania pod kątem ograniczeń termiczno-mechanicznych, a także technologii podłoża i montażu” – mówi George Orji, naukowiec w ramach krajowego programu zaawansowanej produkcji opakowań CHIPS (NAPMP). „Zaawansowane opakowanie nie pozwala na przeróbki, dlatego musimy zastosować monolityczne metodologie projektowania chipów w przypadku zaawansowanych opakowań”.

Złożoność nieodłącznie związana z heterogenicznie zintegrowanymi systemami wymaga multidyscyplinarnego podejścia do projektowania. Jest to skomplikowana sprawa i próby wykorzystania tego podejścia nie są nowe i zawiodły w obliczu skalowania planarnego. David Fried, wiceprezes korporacyjny w Lam Research, powiedział podczas niedawnej dyskusji panelowej, że IBM wypróbował heterogeniczną integrację 3D 25 lat temu, kiedy tam był. „Pomyśleliśmy, że uda nam się złożyć w nim wiele elementów procesu” – powiedział. „Ale niektóre z największych wyzwań dotyczyły projektu i strony EDA, polegającej na podziale technologii, której należy użyć, segmentacji różnych komponentów systemu na różnych chipach, a następnie powrocie i ponownej ich integracji. Aby to zadziałało, musi istnieć projekt i optymalizacja projektu.

Od tego czasu zmieniło się to, że w branży chipów zabrakło opcji. Opracowywanie chipów w najbardziej zaawansowanych węzłach staje się zbyt kosztowne i zbyt ograniczone przez rozmiar siatki. Ale to wciąż trudna praca.

Aby odciążyć projektantów, coraz ważniejsze stają się techniki synergiczne obejmujące zaawansowaną inżynierię materiałową i narzędzia do projektowania wspomaganego komputerowo, zwłaszcza w obliczu coraz bardziej skomplikowanych konfiguracji chipów i wzrostu zintegrowanej funkcjonalności. „W tym miejscu wciąż mamy nad czym pracować” – dodaje Swinnen z Ansys. „Jak rozwiązać ten problem w sposób, który nie wymaga, aby każdy projektant był ekspertem w dziedzinie termiki i ekspertem w zakresie zakłóceń elektromagnetycznych oraz ekspertem w dziedzinie mechaniki? Nierealistyczne jest oczekiwanie tego od naszej społeczności projektantów”.

Z tymi ograniczeniami wiąże się konieczność wprowadzenia innowacji w kilku kluczowych aspektach procesu projektowania. Uznając wieloaspektowy charakter wytwarzania ciepła w gęsto zintegrowanych chipach, konieczne jest zajęcie się nie tylko stałymi, ale także przejściowymi zdarzeniami termicznymi, które w dużej mierze opierają się na przypadkach użycia lub obciążeniach. Plan działania na rzecz integracji heterogenicznej obejmuje strategie takie jak materiały interfejsu termicznego 3D i rozpraszacze ciepła dopasowane do współczynnika CTE, aby zapewnić równomierną dystrybucję ciepła.

„W przypadku wielu matryc istnieje wiele źródeł efektów termicznych, wiele gradientów mechanicznych i gradientów temperatury” – mówi Manuel Mota, starszy menedżer ds. marketingu produktów w firmie Synopsys. „Wszystko to należy uwzględnić na etapie projektowania”.

Uwzględnienie zagadnień termicznych w procesie projektowania jest wymogiem praktycznej realizacji każdego złożonego urządzenia półprzewodnikowego. Nie chodzi tylko o identyfikację odpowiednich materiałów lub komponentów. Należy także wyobrazić sobie, jak wszyscy będą wspólnie funkcjonować w terenie.

Ponieważ inżynierowie zmniejszają wymiary urządzeń elektronicznych, jednocześnie zwiększając ich wydajność, powłoka termiczna znacznie się zacieśnia. Kompleksowe zarządzanie profilami termicznymi w różnych stanach operacyjnych, wykorzystując najnowsze materiały rozpraszające ciepło i interfejsy termiczne, staje się niezbędne do utrzymania integralności i wydajności urządzenia w zamierzonym cyklu życia.

„Termika jest głównym ograniczeniem gęstości integracji” – mówi Swinnen. „Łatwo jest układać żetony w stosy. Można to wyprodukować i zaprojektować, ale to nigdy nie zadziała, bo będzie za gorąco. Dlatego też kwestie termiczne stały się głównym przedmiotem zainteresowania każdego projektanta chipów 3D-IC.”

Rozwiązanie problemu termicznego związanego z integracją heterogeniczną wymaga połączenia różnych materiałów, takich jak półprzewodniki o niższym współczynniku CTE, takich jak krzem, z metalami takimi jak miedź lub aluminium, aby skutecznie rozpraszać ciepło. Niestety taka mieszanka materiałów często prowadzi do wypaczeń, pęknięć, unoszenia się guzków lutowniczych i awarii urządzeń wcześniej, niż oczekiwano. Aby przezwyciężyć te problemy, potrzebne są nowe materiały o kompatybilnych właściwościach.

„Te materiały podłoża będą prawdopodobnie rozwijać się wolniej niż materiały łączące, kleje, żywice epoksydowe i tak dalej” – mówi Fromm. „To zależy od warunków procesu i sposobu, w jaki sobie z nimi radzisz. Tam, gdzie możemy być lepsi po stronie przetwarzania, współpracujemy z producentami klejów, aby zrozumieć zmiany temperatury, a następnie na poziomie projektu, aby zrozumieć, w jaki sposób wszystkie te stosy mogą ewoluować, biorąc pod uwagę te zmiany temperatury.

Innowacje materiałowe

Problemy termiczne wykraczają daleko poza działanie chipa. Ciepło jest problemem również po stronie produkcyjnej. Chipy znajdujące się w zaawansowanym pakiecie muszą przetrwać montaż i produkcję, gdzie niektóre z tych samych problemów ze współczynnikiem CTE mogą stać się problematyczne.

Rozważmy na przykład zbiorowe formowanie matrycy na płytkę (CoD2W), które wykorzystuje wiązanie termokompresyjne w celu przymocowania matrycy do płytki. „W procesie CoD2W zdarzają się sytuacje, w których różne matryce pochodzą z różnych źródeł i mogą mieć różną wysokość lub różną grubość” – mówi Rama Puligadda, dyrektor wykonawczy ds. badań i rozwoju zaawansowanych technologii w firmie Brewer Science. „Kiedy zapełnisz przewoźnika tymi matrycami, bardzo trudno jest stwierdzić, czy wszystkie matryce będą miały kontakt z celem podczas łączenia. Właściwości mechaniczne kleju do mocowania matrycowego zostały zaprojektowane tak, aby umożliwić nieznaczne osadzenie wyższej matrycy podczas klejenia, co umożliwia dobry kontakt wszystkich matryc z docelową płytką.

To rodzi różne kwestie. „Wyzwania związane z naszymi materiałami obejmują ograniczenia temperaturowe różnych matryc” – powiedział Puligadda. „Musimy upewnić się, że temperatury stosowane do łączenia materiałów nie przekraczają ograniczeń termicznych żadnego z chipów integrowanych w opakowaniu. Dodatkowo mogą wystąpić pewne późniejsze procesy, takie jak tworzenie warstwy redystrybucyjnej lub formowanie. Nasze materiały muszą przetrwać te procesy. Muszą przetrwać działanie substancji chemicznych, z którymi mają kontakt podczas całego procesu pakowania. Naprężenia mechaniczne w opakowaniu stanowią dodatkowe wyzwanie dla materiałów wiążących.”

Opracowywana jest gama materiałów zapewniających doskonałą przewodność cieplną i izolację elektryczną. Te nowo opracowane materiały interfejsu termicznego (TIM) zapewniają wydajne ścieżki przewodzenia ciepła pomiędzy chipem a jego chłodnicą, bez zakłócania wydajności chipa. TIM nie tylko charakteryzują się lepszą przewodnością cieplną, ale także eliminują drobne różnice spowodowane nierównomiernym wytwarzaniem ciepła na powierzchni chipa.

„Zarządzanie ciepłem będzie wymagało nowych materiałów termicznych, a także nowatorskich topologii obwodów, które wykorzystują zaawansowane podłoża i heterogeniczną integrację” – mówi Orji. „Ponieważ żetony są upakowane tak blisko siebie, zdolność rozprowadzania nadmiaru ciepła jest bardzo ograniczona”.

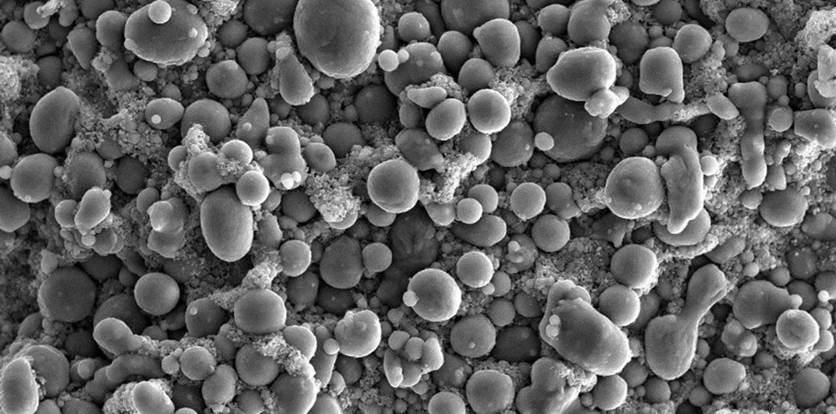

Ryc. 2: Szczegółowy widok polimerowego materiału interfejsu termicznego zawierającego cząstki. źródło: Amkor

W idealnym przypadku te nowe materiały będą wykazywać silne wiązania kowalencyjne i zrównoważone masy anionowo-kationowe, podobne do nieskomplikowanej struktury atomowej występującej w diamencie. Do uznanych materiałów w tej kategorii zalicza się diament oraz związki takie jak tlenek berylu, azotek glinu, azotek boru i, w pewnym stopniu, azotek krzemu. Pomimo zdolności przewodzenia ciepła, materiały te stwarzają wyzwania produkcyjne ze względu na wiązania, które zapewniają ich wytrzymałość, co wymaga na przykład procesów spiekania w wysokiej temperaturze w celu osiągnięcia pożądanej gęstości. Wyjątkiem jest diament, który nie nadaje się do spiekania.

Jedno ze sposobów wykorzystania zalet tych materiałów, pomimo wyzwań związanych z ich przetwarzaniem, obejmuje wykorzystanie kompozytów. Na przykład dodanie azotku glinu do kompozytu epoksydowego częściowo oddaje zalety w zakresie przenoszenia ciepła, chociaż nie dorównuje poziomom przewodności stałego odpowiednika ceramicznego. To połączenie właściwości materiałów ma kluczowe znaczenie w opakowaniach elektroniki, gdzie pożądany jest doskonały przewodnik elektryczny, który odprowadza wystarczającą ilość ciepła z rdzeni chipów, aby zapobiec pogorszeniu jakości sygnału.

Diament, znany ze swojej wyjątkowej twardości, wyróżnia się jako wzorowy przewodnik ciepła i izolator. Materiały polimerowe, takie jak teflon (politetrafluoroetylen lub PTFE), choć mniej przewodzące niż ceramika czy diament, wciąż przewyższają wiele tworzyw sztucznych pod względem zdolności do przewodzenia ciepła i zapewniają niezawodną izolację elektryczną. PTFE jest na tyle skuteczny, że można go stosować jako materiały powlekające w zastosowaniach wymagających dużej ilości ciepła, takich jak naczynia kuchenne.

Szkło, porcelana i inna gęsta ceramika mają wspólne właściwości izolacyjne i przewodzenia ciepła. Stanowią praktyczne rozwiązania, szczególnie w przypadkach, gdy do odprowadzania ciepła wymagany jest również doskonały izolator elektryczny. Azotek glinu (AlN) jest stosowany jako izolator w urządzeniach półprzewodnikowych, wypełniając szczelinę pomiędzy matrycami a elementami przenoszącymi ciepło. Pomimo tego, że nie przewodzi tak ciepła jak tlenek berylu, AlN stanowi bezpieczniejszą i bardziej opłacalną alternatywę. Ponadto AlN przewyższa bardziej standardowe izolatory, takie jak mika, poliimid i tlenek glinu, pod względem zarządzania ciepłem.

Szafir syntetyczny również zasługuje na uwagę ze względu na przystępną cenę i możliwość formowania w różne formy, co czyni go kolejnym cennym graczem na rynku opakowań półprzewodników. Każdy z tych materiałów ma wyjątkowe zalety w projektowaniu opakowań, w których kontrola ciepła bez pogarszania wydajności elektroniki jest najważniejsza.

Chociaż zaawansowane materiały, takie jak diament i azotek glinu, przodują w stawianiu czoła wyzwaniom termicznym w urządzeniach półprzewodnikowych, nie wszystkie rozwiązania wymagają egzotycznych lub sztywnych komponentów. Smary i kleje termiczne służą jako tkanka łączna w opakowaniach elektronicznych, wypełniając niewielkie szczeliny lub nierówności powierzchni i ułatwiając przenoszenie ciepła pomiędzy komponentami o różnej topografii. Ich zdolność dopasowywania się do powierzchni stanowi istotne uzupełnienie bardziej solidnych rozwiązań w zakresie zarządzania ciepłem, tworząc kompleksowe podejście do rozpraszania ciepła. Koncentrując się na ulepszaniu tych materiałów, badacze dążą do poprawy ich właściwości w zakresie przewodności cieplnej, czyniąc je skuteczniejszymi partnerami w paradygmacie zarządzania ciepłem.

„Smary termiczne i kleje termoprzewodzące przewodzą ciepło” – dodaje Fromm – „Ale w porównaniu z materiałami takimi jak typowa ceramika, które przewodzą ciepło, są one dziesięciokrotnie fatalnymi przewodnikami. Materiały te nie są zbyt dobre i istnieją ku temu powody fizyczne i chemiczne. Można tam wiele osiągnąć, a w tym obszarze dzieje się dużo pracy”.

Patrząc przed siebie

Ponieważ nowe materiały torują drogę do odprężania termicznego, opracowywane są również nowe, innowacyjne techniki chłodzenia. Mikrokanały krzemowe, które są ścieżkami w mikroskali wyrytymi w podłożach, mogą kierować chłodziwo bezpośrednio do serca gorących punktów. Ta metoda bezpośredniego chłodzenia jest lepsza od tradycyjnych radiatorów, ale stwarza wyzwania w zakresie projektowania, montażu i niezawodności.

Podobnie rozwój systemów chłodzenia cieczą w obiegu zamkniętym mógłby pozwolić na utrzymanie niskiej temperatury podzespołów bez ograniczeń narzucanych przez metody przepływu powietrza. Systemy te zapewniają niższą temperaturę roboczą bez ryzyka dławienia termicznego, jednak pozostaje wiele badań do przeprowadzenia zarówno w zakresie projektowania, jak i obsługi procesów w przypadku systemów chłodzenia cieczą.

Inną opcją jest po prostu odwrócenie struktury ułożonej kości, tak aby zamiast umieszczać pamięć na logice, logika jest umieszczana na pamięci z radiatorem na górze. Winbond zasugerował to na przykład dzięki dostosowanej technologii elementów ultraprzepustowych (CUBE), co oznacza podejście o wysokiej wydajności, które polega na łączeniu górnej kości SoC bezpośrednio z pamięcią, która jest następnie mocowana do podłoża za pomocą przelotek krzemowych. Takie podejście twierdzi CS Lin, dyrektor ds. marketingu w firmie Winbond, zużywa mniej energii, co z kolei zmniejsza wydzielanie ciepła. Ponadto umożliwia bezpośrednie odprowadzanie ciepła, zamiast kierować je przez labirynt heterogenicznych komponentów.

Inną opcją jest wykorzystanie zarządzania temperaturą w czasie rzeczywistym, wspomaganego przez sztuczną inteligencję. Algorytmy mogą teraz monitorować temperatury w różnych lokalizacjach na chipie, dynamicznie kierując zasobami chłodzącymi, zapewniając optymalną wydajność bez przekraczania czerwonej linii termicznej. Na przykład firma ProteanTecs właśnie wdrożyła rozwiązanie przeznaczone dla centrum danych, które według niego może obniżyć pobór mocy w serwerach poprzez zmniejszenie ilości pasków ochronnych potrzebnych do ochrony chipów przed przegrzaniem. Podejście to opiera się na monitorowaniu zmian z poziomu chipa i wprowadzaniu niezbędnych korekt.

Synopsys i Siemens EDA posiadają również rozwiązania umożliwiające monitorowanie różnej aktywności i zmian temperatury za pomocą czujników wewnętrznych. Możliwość uzyskania odczytów z wnętrza opakowania za pomocą telemetrii jest coraz ważniejszym elementem zarządzania ciepłem.

„Mamy mechaniczną konstrukcję chipów na chipach i przekładkach z tysiącami lub milionami mikro-wypukłości, które rozszerzają się i kurczą w miarę nagrzewania chipa” – dodaje Swinnen. „W zależności od mapy termicznej integralność zasilania będzie musiała dostosować się do lokalnego profilu temperatury w czasie rzeczywistym. Możesz obliczyć, ile mocy emituje chip, ale zależy od temperatury, do której go dochodzi. Czy siedzi na zimnym talerzu, czy może na słońcu na Saharze? Ten sam chip i ta sama aktywność mogą prowadzić do bardzo różnych temperatur w zależności od otoczenia.

Ponadto badania nad materiałami zmiennofazowymi, które pochłaniają ciepło poprzez zmianę swojego stanu, dają nadzieję na pasywną, ale skuteczną regulację temperatury. Co więcej, badania nad biologicznymi systemami chłodzenia, próbując naśladować reakcję organizmu ludzkiego na ciepło, zapowiadają przyszłość, w której nasze urządzenia będą mogły rozpraszać ciepło tak intuicyjnie, jak się pocimy.

Wnioski

Ponieważ przemysł półprzewodników w dalszym ciągu przesuwa granice wydajności i integracji, zarządzanie temperaturą w zaawansowanych opakowaniach pozostaje wyzwaniem. Z jednej strony spektrum pojawiają się coraz większe komplikacje termiczne, w miarę jak firmy zmierzają w stronę gęsto upakowanych modułów wieloukładowych. Z drugiej strony postęp w naukach o materiałach i innowacyjne technologie chłodzenia mają na celu złagodzenie powstałych naprężeń termicznych. Obydwa muszą stawić czoła złożonym wyzwaniom termicznym, ale przed nami jeszcze wiele pracy, aby rozwiązać ten problem w spójny i przewidywalny sposób.

- Ed Sperling przyczynił się do powstania tego raportu.

Powiązane artykuły

Zarządzanie naprężeniami termicznymi w wiórach

Heterogeniczna integracja i rosnąca gęstość w zaawansowanych węzłach stwarzają złożone i trudne wyzwania dla produkcji i pakowania układów scalonych.

- Dystrybucja treści i PR oparta na SEO. Uzyskaj wzmocnienie już dziś.

- PlatoData.Network Pionowe generatywne AI. Wzmocnij się. Dostęp tutaj.

- PlatoAiStream. Inteligencja Web3. Wiedza wzmocniona. Dostęp tutaj.

- PlatonESG. Węgiel Czysta technologia, Energia, Środowisko, Słoneczny, Gospodarowanie odpadami. Dostęp tutaj.

- Platon Zdrowie. Inteligencja w zakresie biotechnologii i badań klinicznych. Dostęp tutaj.

- Źródło: https://semiengineering.com/navigating-heat-in-advanced-packaging/

- :ma

- :Jest

- :nie

- :Gdzie

- $W GÓRĘ

- 1

- 10

- 12

- 25

- 3d

- 8

- a

- zdolność

- Zdolny

- O nas

- przyśpieszony

- do przyjęcia

- Stosownie

- Osiągać

- osiągnięty

- w poprzek

- działalność

- przystosować

- Dodaj

- dodatek

- Dodatkowy

- do tego

- adres

- zaadresowany

- Dodaje

- Kleje

- dostosować

- Korekty

- zaawansowany

- Zaawansowane materiały

- postępy

- Zalety

- oddziaływać

- ponownie

- Starzenie się

- temu

- przed

- AI

- zmierzać

- wymierzony

- AIR

- pokrewny

- Algorytmy

- Wszystkie kategorie

- łagodzić

- dopuszczać

- pozwala

- ALN

- wzdłuż

- również

- alternatywny

- Chociaż

- zawsze

- ilość

- an

- analiza

- i

- Inne

- każdy

- aplikacje

- podejście

- SĄ

- obszary

- na około

- AS

- aspekty

- Montaż

- oszacować

- At

- atomowy

- dołączać

- Próby

- Uwaga

- autonomiczny

- pojazdy autonomiczne

- z dala

- z powrotem

- zrównoważony

- na podstawie

- BE

- bo

- stają się

- staje się

- staje

- być

- zanim

- jest

- Korzyści

- Ulepsz Swój

- pomiędzy

- Poza

- Najwyższa

- Mieszanka

- Więzy

- obie

- Granice

- Przełamując

- mostkowanie

- Przynosi

- budować

- ciężar

- biznes

- rozwój biznesu

- ale

- by

- obliczać

- CAN

- możliwości

- przechwytuje

- Etui

- Kategoria

- zaopatrywać

- Spowodować

- celebrujący

- Centrum

- Centra

- centralny

- pewien

- wyzwanie

- wyzwania

- wyzwanie

- zmiana

- zmieniony

- Zmiany

- wymiana pieniędzy

- ZOBACZ

- chemiczny

- chemikalia

- żeton

- Frytki

- wybory

- Wybierając

- Zamknij

- zimno

- Collective

- zbiorowo

- jak

- byliśmy spójni, od początku

- społeczność

- Firmy

- w porównaniu

- zgodny

- Komplement

- kompleks

- złożoności

- kompleksowość

- zgodny

- skomplikowane

- składnik

- składniki

- wszechstronny

- kompromis

- obliczać

- Troska

- Obawy

- Warunki

- Prowadzenie

- przewodność

- dyrygent

- Skontaktuj się

- Rozważania

- wobec

- zgodny

- Ograniczenia

- Budowa

- konsument

- Elektroniki użytkowej

- skontaktuj się

- ciągły

- umowa

- przyczyniły

- kontrolowania

- gruchanie

- Chłodny

- Miedź

- Korporacyjny

- opłacalne

- kosztowny

- mógłby

- Odpowiednik

- KOWALENCJA

- Tworzenie

- krytyczny

- przejście

- istotny

- dostosowane

- uszkodzić

- dane

- Centrum danych

- centra danych

- David

- czynienia

- Decyzje

- wymagania

- gęsty

- gęstość

- W zależności

- zależy

- Wnętrze

- proces projektowania

- zaprojektowany

- projektant

- projektanci

- projekty

- życzenia

- Mimo

- detal

- szczegółowe

- detale

- rozwijać

- oprogramowania

- rozwojowy

- urządzenie

- urządzenia

- diabeł

- Diament

- Umierać

- różne

- trudny

- cyfrowy

- kierować

- kierowniczy

- bezpośrednio

- Dyrektor

- dyskusja

- dystans

- rozprowadzać

- 分配

- do

- robi

- Nie

- zrobić

- nie

- fatum

- na dół

- rysunek

- rysuje

- napęd

- z powodu

- podczas

- dynamicznie

- każdy

- Wcześniej

- łatwo

- ed

- Efektywne

- faktycznie

- ruchomości

- efektywność

- wydajny

- Elektroniczny

- Elektronika

- Elementy

- więcej

- osadzone

- wyłaniać się

- zatrudniony

- Umożliwia

- zakończenia

- zaprojektowane

- Inżynieria

- Inżynierowie

- wzmacniać

- wzmocnienie

- dość

- zapewnić

- zapewnienie

- Cały

- koperta

- szczególnie

- niezbędny

- Parzyste

- wydarzenia

- Każdy

- wszystko

- ewoluuje

- przykład

- przekraczać

- doskonała

- wyjątek

- nadmiar

- wykonawczy

- Dyrektor wykonawczy

- pokazać

- Egzotyczny

- Rozszerzać

- ekspansja

- oczekiwać

- spodziewany

- drogi

- ekspert

- eksploracja

- rozciągać się

- rozsuwalny

- stopień

- skrajny

- Twarz

- ułatwienie

- czynnik

- Failed

- nie

- Brak

- daleko

- Korzyści

- pole

- Figa

- Postać

- wzorzysty

- wypełniony

- Nadzienie

- znalezieniu

- pływ

- Skupiać

- W razie zamówieenia projektu

- czoło

- Nasz formularz

- formacja

- formularze

- naprzód

- znaleziono

- od

- w pełni

- funkcjonować

- Funkcjonalność

- Funkcje

- fundamentalny

- przyszłość

- szczelina

- luki

- generacja

- generatywny

- generatywna sztuczna inteligencja

- George

- otrzymać

- dany

- Go

- będzie

- dobry

- got

- gradienty

- ręka

- Prowadzenie

- Wydarzenie

- Ciężko

- Wykorzystywanie

- Have

- he

- Serce

- wysokości

- pomaga

- Wysoki

- wysoka wydajność

- wyższy

- zawiasy

- HOT

- W jaki sposób

- How To

- HTTPS

- człowiek

- i

- IBM

- pomysł

- identyfikuje

- identyfikacja

- if

- Rezultat

- tryb rozkazujący

- ważny

- nałożone

- ulepszony

- poprawy

- in

- zawierać

- obejmuje

- Włącznie z

- włączenie

- wzrosła

- wzrastający

- coraz bardziej

- przemysł

- nieodłączny

- Innowacja

- Innowacyjny

- wewnątrz

- przykład

- zamiast

- zintegrowany

- Integracja

- integracja

- integralność

- zamierzony

- Interfejs

- ingerencja

- ingerowania

- wewnętrzny

- najnowszych

- zawiły

- z udziałem

- problem

- problemy

- IT

- JEGO

- samo

- jpg

- właśnie

- Klawisz

- Wiedzieć

- labirynt

- w dużej mierze

- firmy

- Prawo

- warstwa

- prowadzić

- Wyprowadzenia

- lewo

- LEND

- mniej

- poziom

- poziomy

- lewarowanie

- wifecycwe

- Modernizacja

- lubić

- ograniczenie

- Ograniczenia

- Ograniczony

- Limity

- lin

- Linia

- Ciecz

- załadować

- miejscowy

- lokalizacji

- logika

- dłużej

- Partia

- niski

- niższy

- zrobiony

- utrzymać

- robić

- Dokonywanie

- zarządzanie

- i konserwacjami

- kierownik

- zarządzający

- Producenci

- produkcja

- wiele

- mapa

- Marketing

- Masy

- Mecz

- materiał

- materiały

- Maksymalna szerokość

- Może..

- mechaniczny

- wspomnienia

- Pamięć

- Przemysł metalowy

- metoda

- metodologie

- metody

- Mika

- może

- miliony

- moll

- chwila

- łagodzenie

- mieszać

- mobilność

- Moda

- modelowanie

- moduł

- Moduły

- monitor

- monitorowanie

- monitory

- Monolityczny

- jeszcze

- większość

- dużo

- multidyscyplinarny

- wielokrotność

- musi

- narodowy

- Natura

- żeglujący

- konieczność

- Potrzebować

- potrzebne

- wymagania

- nigdy

- Nowości

- nowo

- Następny

- Nie

- węzły

- nic

- powieść

- już dziś

- numer

- of

- oferta

- Oferty

- często

- on

- ONE

- tylko

- działanie

- operacyjny

- naprzeciwko

- optymalizacja

- Optymalizacja

- optymalny

- Option

- Opcje

- or

- Inne

- ludzkiej,

- na zewnątrz

- wydajność

- koniec

- ogólny

- Przezwyciężać

- Pakować

- pakiet

- pakowane

- Pakiety

- opakowania

- zatłoczony

- płyta

- panel dyskusyjny

- paradygmat

- najważniejszy

- część

- szczególnie

- wzmacniacz

- strony

- pasywny

- ścieżki

- ścieżki

- wybrukować

- jest gwarancją najlepszej jakości, które mogą dostarczyć Ci Twoje monitory,

- faza

- fizyczny

- kawałek

- słupy

- kluczowy

- Miejsce

- umieszczony

- tworzyw sztucznych

- plato

- Analiza danych Platona

- PlatoDane

- gracz

- polimer

- silny

- power

- powered

- Praktyczny

- przewidzieć

- Możliwy do przewidzenia

- Przedwczesny

- prezenty

- prezydent

- zapobiec

- priorytetyzacja

- prawdopodobnie

- Problem

- wygląda tak

- obrobiony

- procesów

- przetwarzanie

- Procesory

- Produkt

- Profil

- profile

- Program

- obietnica

- obiecuje

- niska zabudowa

- chronić

- zapewniać

- zapewnia

- że

- Naciskać

- położyć

- Putting

- R & D

- podnosi

- wychowywanie

- szalejący

- zasięg

- ceny

- raczej

- real

- w czasie rzeczywistym

- realistyczny

- realizacja

- naprawdę

- Przyczyny

- niedawny

- uznane

- rozpoznawanie

- Czerwony

- zmniejszyć

- Zredukowany

- zmniejsza

- redukcja

- w sprawie

- Regulacja

- niezawodność

- rzetelny

- ulga

- szczątki

- usunąć

- Usunięto

- raport

- reprezentuje

- wymagać

- wymagany

- wymaganie

- Wymaga

- Badania naukowe

- Badacze

- rozwiązać

- Zasoby

- odpowiedź

- wynikowy

- wynikły

- rewers

- prawo

- sztywny

- Powstaje

- Ryzyko

- mapa drogowa

- Walcowane

- Trasa

- run

- s

- bezpieczniej

- Powiedział

- taki sam

- mówią

- Skala

- skalowaniem

- schemat

- NAUKI

- Naukowiec

- płynnie

- widzenie

- widziany

- segment

- Semiconductor

- Półprzewodniki

- senior

- czujniki

- służyć

- serwery

- kilka

- Shape

- Share

- przesunięcie

- przesunięty

- Short

- bok

- Siemens

- Signal

- Sygnały

- znaczący

- znacznie

- Krzem

- podobny

- Prosty

- po prostu

- ponieważ

- pojedynczy

- Siedzący

- sytuacje

- Rozmiar

- rozmiary

- Powoli

- mały

- So

- solidny

- rozwiązanie

- Rozwiązania

- ROZWIĄZANIA

- kilka

- coś

- Źródło

- Źródła

- Typ przestrzeni

- Widmo

- rozpiętość

- stos

- ułożone w stos

- układanie w stosy

- Półki na książki

- STAGE

- standard

- stojaki

- Stan

- Zjednoczone

- pobyt

- Nadal

- strategie

- jest determinacja.

- stres

- starać się

- silny

- Struktura

- kolejny

- taki

- Niedz

- przełożony

- Powierzchnia

- przewyższać

- przewyższa

- przetrwać

- synergistyczny

- system

- systemy

- zwalczanie

- cel

- Techniki

- Technologies

- Technologia

- dziesięć

- straszny

- niż

- że

- Połączenia

- Źródło

- ich

- Im

- następnie

- Tam.

- termiczny

- Te

- one

- myśleć

- Myślący

- to

- tych

- chociaż?

- myśl

- tysiące

- groźba

- trójwymiarowy

- Przez

- poprzez

- czas

- tkanka

- do

- razem

- także

- narzędzia

- Top

- w kierunku

- tradycyjny

- przenieść

- podróżować

- ogromny

- wypróbowany

- stara

- SKRĘCAĆ

- drugiej

- typowy

- Ostatecznie

- dla

- zrozumieć

- zrozumienie

- Niestety

- wyjątkowy

- UPS

- Upside

- posługiwać się

- przypadków użycia

- używany

- zastosowania

- za pomocą

- wykorzystany

- Wykorzystując

- Cenny

- różnorodny

- zmienne

- Pojazdy

- sprzedawców

- pionowo

- początku.

- wice

- Wiceprezes

- Zobacz i wysłuchaj

- chcieć

- Ogrzewa

- była

- Droga..

- sposoby

- we

- DOBRZE

- były

- Co

- Co to jest

- jeśli chodzi o komunikację i motywację

- czy

- który

- Podczas

- dlaczego

- będzie

- w

- w ciągu

- bez

- Praca

- pracujący

- gorzej

- Źle

- lat

- jeszcze

- Wydajność

- ty

- Twój

- zefirnet