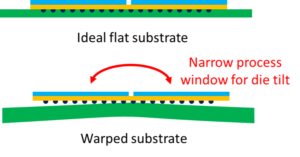

Trend zmniejszania rozmiarów urządzeń powoduje ciągłe wymagania dotyczące zwiększania wejścia/wyjścia (I/O) i gęstości obwodów, a potrzeby te zachęcają do opracowania pakietu High-Density Fan-Out (HDFO) z warstwą redystrybucyjną z drobnej miedzi (Cu) (RDL). W przypadku zastosowań mobilnych i sieciowych o wysokiej wydajności, HDFO jest nowym rozwiązaniem, ponieważ do HDFO można zastosować agresywne zasady projektowania w porównaniu z innymi typami opakowań, takimi jak Wafer Level Fan-Out (WLFO). HDFO umożliwia montaż więcej niż jednego chipa w jednym opakowaniu, a do łączenia chipów używa się głównie drobnego Cu RDL. Ponadto HDFO można wykonać na poziomie płytki i podłoża, w zależności od zastosowania, co zapewnia lepszą skalowalność pod względem wielkości opakowania.

Cu RDL w HDFO jest osadzony w warstwie dielektrycznej, takiej jak poliimid (PI), i przenosi sygnał między chipami lub z podłoża do chipa. Gdy prąd przepływa przez Cu RDL, w przewodniku gromadzi się ciepło w wyniku wytwarzania ciepła Joule'a. Nagromadzenie ciepła może spowodować pogorszenie wydajności. Ponieważ wymagana gęstość prądu i temperatura ogrzewania Joule'a rosną w drobnej strukturze Cu RDL, uważa się to za ważny czynnik wpływający na wydajność opakowania HDFO.

Ponieważ drobny Cu RDL powinien charakteryzować się wysoką niezawodnością, niedawno wprowadzono różne struktury RDL, takie jak osadzona ścieżka RDL (ETR) i ścieżka Cu pokryta nieorganicznym dielektrykiem w celu zapewnienia połączeń o dużej gęstości i niezawodności [1, 2]. Przeprowadzono także wiele badań dotyczących oceny niezawodności drobnego Cu RDL.

Elektromigracja (EM) jest jednym z elementów oceny niezawodności i charakterystyki elektrycznej Cu RDL. EM to mechanizm kontrolowany dyfuzją, polegający na stopniowym ruchu atomów metalu w przewodniku w wyniku przepływu elektronów. Ten transport masy atomów metali prowadzi do powstawania pustych przestrzeni po stronie katody i wzgórków po stronie anody przewodnika. Procesy te powodują utratę ciągłości elektrycznej. Na zachowanie elektromigracyjne wpływa wielkość elementu, stan naprężenia, kierunek przepływu elektronów i struktura testu, np. metalurgia połączeń. W przypadku testów Cu RDL EM w przewodniku występuje nie tylko siła przepływu elektronów, ale także gradient termiczny, dlatego degradację EM przypisuje się potencjałowi elektrycznemu i energii cieplnej [3].

Korzystając z wyników testów EM, można przewidzieć maksymalną dopuszczalną gęstość prądu lub żywotność w określonych warunkach terenowych. Testy EM przeprowadzane w warunkach przyspieszonych i ekstrapolacja na podstawie danych eksperymentalnych EM można wykorzystać do oszacowania wartości bieżących lub wartości życiowych przypadku użycia. Do obliczeń szeroko stosowany jest model Blacka opublikowany przez Jamesa Blacka w 1969 roku. Niektóre czynniki w tym modelu są określane poprzez dopasowanie modelu rozkładu uszkodzeń, takiego jak rozkład Weibulla i rozkład lognormalny. W artykule opisano charakterystykę EM i wyniki analizy uszkodzeń Cu RDL o średnicy ≤ 10 µm w pakiecie HDFO w różnych warunkach prądowych i temperaturowych. Ponadto zapewniony jest zwiększony stosunek szacowanego maksymalnego dopuszczalnego prądu w różnych warunkach użytkowania, takich jak temperatura robocza i żywotność.

Struktura Cu RDL w pakiecie HDFO

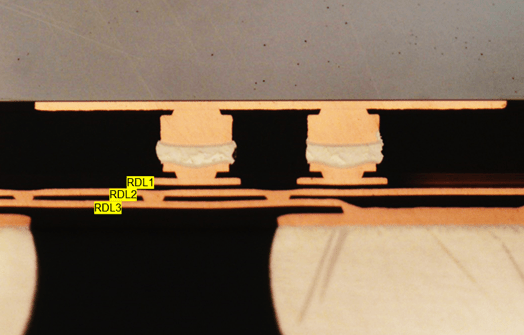

Do testów Cu RDL EM wykonano pakiet HDFO. Wymiary korpusu opakowania i matrycy wynosiły odpowiednio 8.5 mm x 8.5 mm i 5.6 mm x 5.6 mm. Telewizor HDFO ma wielowarstwową strukturę RDL, która składa się z trzech warstw o grubości 3 µm i warstwy początkowej Ti/Cu dla każdego RDL. Zastosowano także poliimid jako materiał dielektryczny otaczający drobny Cu RDL. Nad konstrukcją RDL znajdują się wybrzuszenia słupków Cu, matryca i forma. Typ formy to forma zakrywająca górną stronę matrycy. Ogólną strukturę Cu RDL pokazano na rysunku 1.

Ryc. 1: Przekrój poprzeczny pojazdu testowego HDFO z trzema RDL.

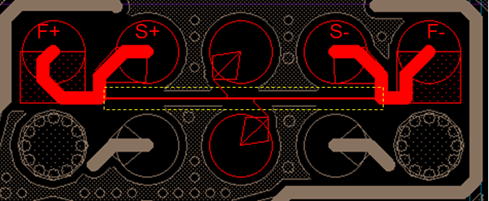

Zaprojektowano i przetestowano prosty Cu RDL o długości 1000 µm, szerokości 2 i 10 µm. Cu RDL była najniższą warstwą (RDL3) w HDFO. Do testowanego Cu RDL podłączono cztery kulki z siatką kulową (BGA) w celu wymuszania prądu i wykrywania napięcia. Na rysunku 2 przedstawiono schematyczną ilustrację badanej konstrukcji RDL.

Ryc. 2: Projekt Cu RDL do testu elektromigracji. „F” i „S” oznaczają odpowiednio wymuszanie prądu i wykrywanie napięcia.

Testowanie elektromigracji

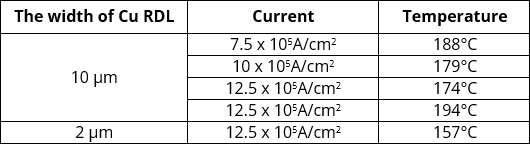

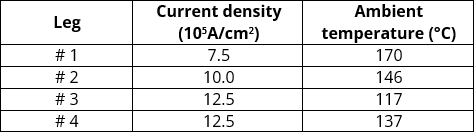

Pojazd testowy HDFO został zamontowany powierzchniowo na płycie testowej w celu połączenia elektrycznego z systemem testowym EM, a po montażu powierzchniowym nie zastosowano drugiego wypełnienia. Cu RDL o szerokości 10 µm poddano obciążeniu prądem stałym o natężeniu 7.5, 10 i 12.5 x 105A/cm2 i temperaturze 174, 179, 188 i 194°C. Test Cu RDL EM o szerokości 2 µm został również przetestowany pod prądem stałym 12.5 x 105A/cm2 i temperatura 157°C. Warunki badania podano w tabeli 1. Za temperaturę badania uważa się temperaturę na poziomie Cu RDL. Dlatego temperaturę pieca ustalono poprzez kompensację ilości ogrzewania Joule'a. Kalibrację ogrzewania Joule'a przeprowadzono przy każdym prądzie naprężeniowym, ponieważ zależy to od wielkości gęstości prądu.

W celu kalibracji ogrzewania Joule'a rezystancję zmierzono w wielu temperaturach w warunkach niskiego natężenia prądu i naprężenia. Za stan generujący ciepło inne niż Joule’a uważa się niski prąd. Wartość rezystancji wzrasta wraz ze wzrostem temperatury otoczenia, a zachowanie zmiany rezystancji w warunkach niskiego prądu wykorzystuje się do uzyskania wartości współczynnika termicznego rezystancji (TCR). Po pomiarze rezystancji w kilku warunkach temperaturowych obliczono ilość nagrzewania Joule'a za pomocą TCR i różnicę rezystancji między stanem niskiego prądu a stanem prądu testowego. Obliczona temperatura ogrzewania Joule'a dla każdego warunku prądu testowego oraz temperatura w Cu RDL o szerokości 10 µm są podane w tabeli 2.

Tabela 1: Warunki testu cienkoliniowego Cu RDL EM.

Tabela 2: Temperatura ogrzewania Joule'a i temperatura w rdl. Przeprowadzono cztery warunki testowe dla testu drobnego Cu RDL EM.

Test EM kontynuowano do momentu, gdy rezystancja wzrosła o 100%, a kryterium wyznaczania czasu do awarii (TTF) do obliczenia maksymalnego dopuszczalnego prądu ustalono na 20% wzrost rezystancji. Kryterium procentowego wzrostu oporu jest najskuteczniejsze, jeśli wszystkie konstrukcje wykazują bardzo podobny opór początkowy. Początkowa rezystancja w warunkach naprężenia wynosiła od 0.7 do 0.8 oma dla Cu RDL o szerokości 10 µm, zatem wartości wyglądały dość podobnie. Podczas testu EM zmierzono rezystancję Cu RDL, stosując technikę pomiaru 4-punktowego. Ustalono, że liczba próbek testowych wynosi od 18 do 20 w celu uzyskania znaczącej analizy statystycznej.

Oprócz mikroskopu optycznego do analizy uszkodzeń w celu zrozumienia degradacji podczas testu elektromigracji wykorzystano skupioną wiązkę jonów (FIB)/skaningową mikroskopię elektronową z emisją polową (FESEM). Oprócz analizy obrazu widoku z góry, określone obszary przekrojono za pomocą mielenia jonów galu (Ga), aby zaobserwować zmniejszenie obszaru Cu RDL w wyniku utleniania Cu i pustych przestrzeni.

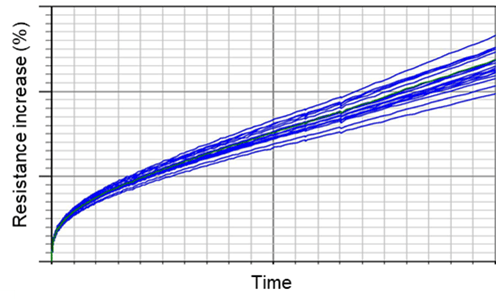

Zachowanie zmiany oporu

Zachowanie wzrostu rezystancji Cu RDL o szerokości 10 µm podczas testu EM pokazano na rysunku 3. Tendencję wzrostu rezystancji można podzielić na dwa różne tryby. Na wczesnym etapie opór stale rósł, ale po osiągnięciu pewnego % wzrostu oporu zmiana oporu nastąpiła szybko. Powodem powstania dwóch etapów wzrostu rezystancji jest to, że dominujące rodzaje uszkodzeń są różne na każdym etapie.

Różną trwałość w zależności od temperatury i rozkład czasu do uszkodzenia (TTF) w tych samych warunkach testowych pokazano również na rysunku 3. Oszacowano, że przyczyną rozkładu TTF w tych samych warunkach była różna wielkość ziaren każdego Cu RDL wśród pojazdów testowych. Ścieżkami dyfuzji atomów metalu Cu są granice ziaren, granica międzyfazowa materiału i metal w masie, a energie aktywacji każdej ścieżki dyfuzji są różne. Ponieważ energia aktywacji granicy ziaren lub powierzchni międzyfazowej materiału jest niższa niż energia metalu w masie, dyfuzja przez granicę ziaren lub powierzchnię międzyfazową materiału jest bardziej dominująca podczas EM. Dlatego wielkość ziaren jest ważnym czynnikiem determinującym TTF podczas badań EM [4].

W przypadku mniejszej gęstości prądu 7.5A/cm2większość próbek wykazała niższy wzrost rezystancji i gładszą krzywą w porównaniu do wysokiego prądu 12.5 A/cm2 jak pokazano na rysunku 3 (c). Na podstawie wyników oczekiwano, że ten stan niskiego prądu może mieć mniej poważny tryb awarii niż stan wysokiego prądu, ale tryb awarii nie różnił się znacząco pomiędzy warunkami wysokiego i niskiego prądu. W dalszych badaniach planowane jest przeprowadzenie analizy uszkodzeń w odniesieniu do etapów zachowania przy zmianie rezystancji.

Dodatkowe badania elektromagnetyczne przeprowadzono dla Cu RDL o szerokości 2 µm w tych samych warunkach gęstości prądu (12.5×105A/cm2) przy szerokości 10 µm Cu RDL i warunkach niższej temperatury. Wykres wzrostu rezystancji podczas testów EM przedstawiono na rysunku 4. W tym przypadku zachowanie zmiany rezystancji wykazywało jedynie stale rosnącą rezystancję nawet w długim czasie testu do 10 Khrs, co różniło się od przypadku Cu RDL o szerokości 10 µm. W oparciu o różne zmiany rezystancji w warunkach niskiej i wysokiej temperatury podejrzewano, że tryby awarii w wysokiej i niskiej temperaturze nie są identyczne. Oczekuje się również, że awaria Cu RDL o szerokości 2 µm wystąpiła głównie w wyniku stale rosnącego stopnia rezystancji.

Dla Cu RDL o szerokości 10 µm liczbę jednostek spełniających kryteria awarii wynoszącej 20% i 100% wzrostu rezystancji przedstawiono w tabeli 3. Wszystkie testowane jednostki spełniły kryteria awarii wynoszące 20% w ciągu 8,000 100 godzin, a niektóre jednostki wykazały się poniżej 10,000 % wzrostu rezystancji, gdy czas testu wynosił 10,000 100 godzin. Ponieważ liczba jednostek uszkodzonych była wystarczająca do przeprowadzenia analizy statystycznej, test EM przerwano po XNUMX XNUMX godzin. Zabezpieczone są również dane EM, w których rezystancja wzrosła o XNUMX%, dzięki czemu możliwe jest obliczenie maksymalnej obciążalności prądowej w zależności od różnych kryteriów awarii.

Ryc. 3: Zachowanie wzrostu rezystancji podczas testu EM wynoszącego 10-mikronów szerokość RDL, 12.5A/cm2 prąd i (a) przy 174°C i (b) temperaturze 194°C i (c) 7.5 A/cm2 i 188°C.

Rys. 4: Zachowanie wzrostu rezystancji podczas testu EM o szerokości 2 µm RDL. Warunki testowe obejmowały gęstość prądu 12.5 A/cm2 i temperatura 157°C.

Tabela 3: Liczba uszkodzonych jednostek 10-µm szerokość Cu RDL dla każdego warunku.

Analiza trybu awarii

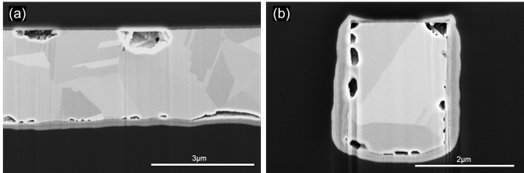

Aby zrozumieć mechanizm awarii testu drobnego Cu RDL EM, do obserwacji widoku z góry i przekroju poprzecznego zastosowano mikroskop optyczny i FIB/FESEM. Rysunek 5 przedstawia szerokość 2 µm i 10 µm Cu RDL po zamontowaniu powierzchniowym na płycie testowej. Grubość i szerokość były dobrze dopasowane do wartości projektowych i nie stwierdzono żadnych nieprawidłowości, takich jak nierówna powierzchnia, puste przestrzenie i rozwarstwienia pomiędzy Cu i PI w Cu RDL. Jak pokazano na rysunku 5, potwierdzono, że wielkość ziaren w RDL była zróżnicowana. Ponieważ defekty mogą wpływać na wydajność elektromigracji, jakość Cu RDL należy sprawdzić przed badaniem EM.

Ryc. 5: Obraz FIB/FESEM Cu RDL po montażu powierzchniowym: (a) szerokość 10 µm i (b) 2 µm.

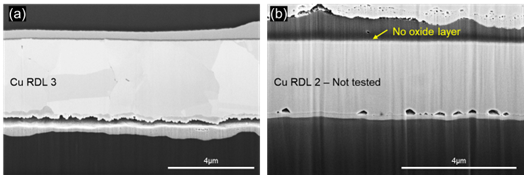

W przypadku Cu RDL o szerokości 10 µm zaobserwowano różne tryby uszkodzeń, jak pokazano na rysunku 6. Po pierwsze, zaobserwowano rozwarstwienie i tlenek Cu pomiędzy Cu RDL a pasywacją, co doprowadziło do zmniejszenia powierzchni Cu RDL i było głównie przypisywane wzrost oporu. Zmniejszenie obszaru Cu RDL również spowodowało stłoczenie prądu, a wyższa temperatura na RDL i EM również przyspieszyła degradację. Podczas testów EM puste przestrzenie powstały w wyniku migracji atomów Cu, a rozwarstwienie wydawało się wynikać ze wzrostu pustych przestrzeni wzdłuż granicy faz między pasywacją a Cu RDL. Wartość wykładnika gęstości prądu odzwierciedla, które zjawisko jest bardziej dominujące pomiędzy zarodkowaniem pustek a wzrostem. [5] Jeśli chodzi o warstwę tlenku Cu i dyfuzję do PI, dyfuzja Cu wydawała się być przyspieszona ze względu na przepływ elektronów i/lub gradient termiczny, ponieważ przy RDL2 (nie testowano EM) na warstwie początkowej Ti/Cu nie ma warstwy tlenku, która mogłaby pełnić funkcję warstwy barierowej, jak pokazano na rysunku 6 (b).

Pomiędzy Cu RDL2 i PI zaobserwowano jedynie puste przestrzenie i warstwę tlenku Cu, które wynikają z naprężenia termicznego. Innymi słowy, awarię zaobserwowaną na Cu RDL2 można uznać za awarię związaną z przechowywaniem w wysokiej temperaturze (HTS) przez długi czas.

Ryc. 6: Mikroskop optyczny i obraz FIB/FESEM Cu RDL o szerokości 10 µm po teście przy 12.5×105A/cm2, 174°C: (a) tlenek Cu i rozwarstwienie przy testowanym RDL3 oraz (b) brak utleniania Cu na warstwie zarodkowej Ti/Cu przy RDL2 (nie testowano EM).

W przeciwieństwie do Cu RDL o szerokości 10 µm, Cu RDL o szerokości 2 µm nie wykazuje rozwarstwienia pomiędzy Cu RDL i PI, jak pokazano na figurze 7. Na podstawie mniej uszkodzonej Cu RDL o szerokości 2 µm podejrzewa się, że wzrost pustej przestrzeni wzdłuż granicy między Cu RDL i PI spowodował rozwarstwienie pokazane w Cu RDL o szerokości 10 µm. Ponadto uznano, że to rozwarstwienie może być głównym czynnikiem przyczyniającym się do wystąpienia w drugim etapie gwałtownego wzrostu oporu. Planowane jest przeprowadzenie badań elektromigracji 2-µm Cu RDL w warunkach wyższego prądu w celu porównania trybu awarii i wartości parametrów w równaniu Blacka z wynikami elektromigracji 10-µm Cu RDL. Oczekuje się również, że w toku dalszych badań zostanie określony tryb awarii każdego etapu zwiększania rezystancji.

Ryc. 7: Mikroskop optyczny i obraz FIB/FESEM Cu RDL o szerokości 2 µm po teście przy 12.5×105A/cm2, 157°C: (a) brak tlenku Cu przy RDL3 i (b) inna oś mielenia FIB na Cu RDL3.

Symulacja ogrzewania Joule'a

Aby przewidzieć ilość nagrzewania się Joule'a i miejsca awarii, przeprowadzono symulację elektrotermiczną dla Cu RDL o szerokości 10 µm. Gdy ilość akumulowanego ciepła jest różna w ścieżce Cu, stopień uszkodzenia może być różny w zależności od lokalizacji, ponieważ uszkodzenie elektromagnetyczne jest spowodowane nie tylko siłą przepływu elektronów, ale także gradientem termicznym. Jak pokazano na rysunku 8, rzeczywisty projekt testowy i konstrukcja telewizora HDFO i płyty testowej zostały odzwierciedlone w modelu symulacyjnym, a także zastosowano efektywną przewodność cieplną każdej konstrukcji. Tabela 4 przedstawia projekt eksperymentów (DOE) w oparciu o temperaturę pieca i prąd zasilający. Temperaturę piekarnika można uznać za temperaturę otoczenia i oczekuje się, że ilość nagrzewania Joule'a będzie się zmieniać w zależności od prądu źródłowego. Wyniki symulacji ogrzewania Joule'a przedstawiono na rysunku 9. Różnica ilości ciepła Joule'a pomiędzy wartością symulacyjną a wartością eksperymentalną wynosiła 1.3 do 4.2°C, a wartości obu były prawie podobne. Ponadto lokalizacją wykazującą najwyższą lokalną temperaturę był środek Cu RDL, w którym połączone są metalowe podkładki, co dobrze odpowiadało rzeczywistym lokalizacjom uszkodzeń po teście elektromagnetycznym. Podsumowując, wyniki symulacji nagrzewania Joule'a były dobrze dopasowane do rzeczywistych wyników testów EM pod względem ilości nagrzania Joule'a i lokalizacji uszkodzeń, co było pomocne w zrozumieniu degradacji EM Cu RDL i przewidywaniu miejsc uszkodzeń.

Rys. 8: Model symulacyjny ogrzewania Joule'a dla Cu RDL o szerokości 10 µm.

Tabela 4: DOE dla symulacji ogrzewania Joule'a.

Rys. 9: Wyniki symulacji ogrzewania Joule'a: (a) kontur temperatury i punkt pokazujący najwyższą temperaturę poniżej 12.5 x 105A/cm2 i 137°C. (b) porównanie ilości ogrzewania Joule'a pomiędzy eksperymentem a symulacją.

Obliczanie nośności prądu

Do obliczania maksymalnego prądu w warunkach polowych powszechnie stosuje się równanie Blacka, które jest związane z czasem do uszkodzenia w testach elektromigracji.

MTTF = AJ-n exp (Ea/Kt) (1)

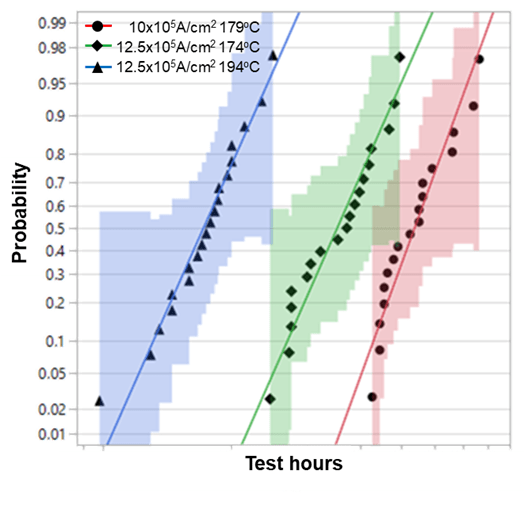

Gdzie MTTF to średni czas do awarii, A to stała empiryczna, J to gęstość prądu, n to wykładnik gęstości prądu, Ea jest energią aktywacji (eV), K jest stałą Boltzmanna (8.62×10-5 eV/K), a T to temperatura (K). Do określania parametrów równania Blacka, takich jak A, n i Eaw pierwszej kolejności należy przeprowadzić analizę statystyczną. Jest to bardzo ważne, ponieważ do oszacowania obciążalności prądowej stosuje się ekstrapolację na niższy procent awaryjności na podstawie wyników analizy statystycznej. Dwie typowe metody opisu rozkładu uszkodzeń EM to wykresy Weibulla i wykresy lognormalne. Przy analizie uszkodzeń metalowych linii i przelotek preferowany jest rozkład lognormalny, natomiast model Weibulla jest zwykle używany, gdy struktura testowa zawiera wiele niezależnych elementów, które mogą spowodować awarię, takich jak uderzenie i elektromigracja kulki BGA. [6] Ponieważ wybór modelu dopasowania może mieć kluczowe znaczenie przy szacowaniu maksymalnego prądu w przypadku użycia, przeprowadzono również badania dotyczące modelu dystrybucji w elektromigracji [7]. W tym badaniu jako model pasujący wybrano rozkład lognormalny, a wykres rozkładu lognormalnego dla Cu RDL o szerokości 10 µm pokazano na rysunku 10.

Maksymalną obciążalność prądową obliczono przy założeniu, że tryb awarii jest taki sam w tym teście i w przypadku użycia, a równanie Blacka obowiązuje zarówno w przypadku testu przyspieszonego, jak i w warunkach terenowych. Maksymalną obciążalność prądową w przypadku użytkowania oszacowano za pomocą Równania 2. W tym przypadku przyjęto wskaźnik awaryjności na poziomie 0.1%, a wartość 3.09 pochodziła ze wyniku Z standardowego rozkładu logarytmiczno-normalnego.

J = [A exp (Ea/KT – 3.09σ)/TTF]-n (2)

Gdzie T to temperatura użytkowania, a TTF to oczekiwany czas życia w przypadku użycia. Dla Cu RDL o szerokości 10 µm, Ea i n oznaczono odpowiednio jako 0.74 i 1.88. Ogólnie wartości energii aktywacji i wykładnika gęstości prądu są znane odpowiednio jako 1 i 2. Ponadto wartości wykładnika gęstości prądu wynoszące 2 i 1 są ogólnie uważane za odpowiednio kontrolowane zarodkowanie pustek i kontrolowany wzrost. W tym teście EM mechanizm uszkodzenia okazał się połączeniem zarodkowania i wzrostu pustych przestrzeni, a dokładniej zarodkowanie pustych przestrzeni wydawało się być bardziej dominujące. Jeśli mechanizm awarii nie jest taki sam jak w tym badaniu, z pewnych powodów, takich jak trudne warunki testu lub inna struktura testu, szacunkowa wartość może być inna. Zwykle wartość wykładnika gęstości prądu (n) wzrasta, gdy warunki nadmiernego naprężenia przyspieszają degradację elektromagnetyczną w wyniku ogrzewania Joule'a.

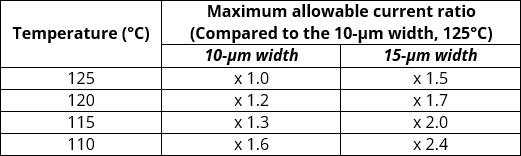

Tabela 5 pokazuje współczynnik wzrostu szacowanego maksymalnego dopuszczalnego prądu w porównaniu do wartości w warunkach terenowych, która obejmuje trwałość 100,000 100 godzin, 0.1% cyklu pracy i wskaźnik awaryjności 10%. Wartością odniesienia dla porównania jest szerokość 125 µm w temperaturze 1°C, którą przyjmuje się jako 125. Gdy temperatura robocza spada ze 110°C do 1.6°C, szacowaną obciążalność prądową zwiększa się o 2.4 i 10 dla 15- i 2°C. Odpowiednio szerokość XNUMX µm. Kryteria awarii wpływają na wartość maksymalnego dopuszczalnego prądu, dlatego ważne jest, aby wybrać maksymalną obciążalność prądową dla projektu. Jak wskazano równanie (XNUMX), maksymalny prąd rośnie wykładniczo – nie proporcjonalnie do temperatury roboczej. Kiedy ta szacunkowa wartość prądu jest używana do projektowania ścieżki, należy ją również uwzględnić w przypadku prądu bezpiecznika RDL, ponieważ istnieje punkt przecięcia pomiędzy obliczonym maksymalnym dopuszczalnym prądem a rzeczywistym prądem bezpiecznika.

Rys. 10: Rozkład lognormalny dla wykresu prawdopodobieństwa uszkodzenia dla Cu RDL o szerokości 10 µm.

Tabela 5: Maksymalny dopuszczalny stosunek prądu (mA) w kilku warunkach terenowych. Wartość szerokości 10 µm w temperaturze 125°C przyjmuje się jako 1.

wnioski

W tym badaniu opisano zachowanie elektromigracyjne i tryb awarii cienkiej Cu RDL dla pakietu fan-out o dużej gęstości. Badane szerokości Cu RDL wynosiły 2 i 10 µm, a wzrost rezystancji w wyniku degradacji w wyniku elektromigracji był inny dla każdego warunku testu. W przypadku Cu RDL o szerokości 10 µm istniały dwa etapy wykazujące różne zachowanie przy zmianie rezystancji. W pierwszym etapie opór stale rósł i oczekiwano zarodkowania i wzrostu pustych przestrzeni, jako zjawiska występującego głównie w pierwszym etapie. Drugi krok to odcinek, w którym opór gwałtownie wzrasta. Etap ten został pokazany tylko w przypadku Cu RDL o szerokości 10 µm, który wykazał rozwarstwienie pomiędzy Cu RDL i PI inne niż RDL o szerokości 2 µm testowane w niskiej temperaturze i wykazało jedynie tlenek Cu i puste przestrzenie. Dlatego też stwierdzono, że rozwarstwienie spowodowane wzrostem pustych przestrzeni jest głównym czynnikiem wpływającym na wzrost oporu w drugim etapie.

Zaobserwowanym rodzajem awarii po elektromigracji było zmniejszenie obszaru Cu w wyniku utleniania Cu i tworzenia/wzrostu pustek. Ponieważ zaobserwowano również migrację Cu do PI, wydawało się, że jest ona przyspieszona z powodu przepływu elektronów i/lub gradientu termicznego. Ponieważ w teście Cu RDL EM należy uwzględnić degradację termiczną PI, przeprowadzono symulację elektrotermiczną w celu przewidzenia słabego miejsca, które łatwo ulega uszkodzeniu, a wyniki dobrze odpowiadały rzeczywistym wynikom testu. Ponadto ilość ciepła Joule'a uzyskana w drodze symulacji była prawie podobna do rzeczywistych wartości eksperymentalnych.

Na podstawie wyników Cu RDL EM o szerokości 10 µm ukończono równanie Blacka, aby można było obliczyć maksymalną obciążalność prądową. Do analizy statystycznej wykorzystano rozkład lognormalny, w którym obliczona wartość Ea, a wykładniki gęstości prądu wynosiły odpowiednio 0.74 i 1.88. Maksymalny prąd oszacowany w warunkach terenowych może być przydatny do zaprojektowania RDL, ale należy wziąć pod uwagę pewne kwestie, takie jak rzeczywista wartość prądu bezpiecznika oraz zależność Ea i wykładnika gęstości prądu od rodzaju awarii i warunków testowych.

Potwierdzenie

Badania te były wspierane przez globalne centrum badawczo-rozwojowe Amkor Technology. Autorzy chcieliby podziękować zespołowi R&D ds. procesów/badań materiałowych za przygotowanie telewizora typu fan-out o dużej gęstości. Dziękuję także kolegom z laboratorium R&D, którzy współpracowali przy przygotowaniu DUT i analizie awarii.

Referencje

- S. Jin, W. Do, J. Jeong, H. Cha, Y. Jeong i J. Khim, „Opakowanie w technologii zintegrowanej technologii Fan-Out Substrate Silicon Wafer (S-SWIFT) z wbudowanym Trace RDL o drobnej podziałce”, 2022 IEEE 72. Konferencja Electronic Components and Technology Conference (ECTC), 2022, s. 1355-1361, doi: 10.1109/ECTC51906.2022.00218.

- H. Kudo i in., „Wykazanie wysokiej odporności na elektromigrację wzmocnionej warstwy redystrybucyjnej Cu w skali poniżej 2 mikronów dla zaawansowanych opakowań o drobnej podziałce”, 2017 IEEE CPMT Symposium Japan (ICSJ), 2017, s. 5-8, doi : 10.1109/ICSJ.2017.8240055.

- C.-L. Liang, Y.-S. Lin, C.-L. Kao, D. Tarng i in., „Electromigration Reliability of Advanced High-density Fan-Out Packaging with Fine Pitch 2μm/2μm L/S Cu Redistribution Line”, IEEE Transactions on Components Packaging and Manufacturing Technology, s. 1438–1445 , 2020.

- M. Rovitto, „Zagadnienie niezawodności elektromigracji w połączeniach międzysieciowych dla technologii integracji trójwymiarowej”, niepublikowane.

- M. Hauschildt i in., „Electromigration Early Failure void Nucleation and Growth Pheenation in Cu and Cu(Mn) interkonekty”, 2013 IEEE International Reliability Physics Symposium (IRPS), Monterey, Kalifornia, USA, 2013, s. 2C.1.1- 2C.1.6, doi: 10.1109/IRPS.2013.6531951.

- JEP154, „Wytyczne dotyczące charakteryzowania elektromigracji guzków lutowniczych pod wpływem stałego prądu i naprężenia temperaturowego”, JEDEC, 2008.

- A. Basavalingappa, JM Passage, MY Shen i JR Lloyd, „Electromigration: Lognormal versus Weibull distribution”, 2017 IEEE International Integrated Reliability Workshop (IIRW), South Lake Tahoe, Kalifornia, USA, 2017, s. 1-4, doi: 10.1109/IIRW.2017.8361224.

- Dystrybucja treści i PR oparta na SEO. Uzyskaj wzmocnienie już dziś.

- PlatoData.Network Pionowe generatywne AI. Wzmocnij się. Dostęp tutaj.

- PlatoAiStream. Inteligencja Web3. Wiedza wzmocniona. Dostęp tutaj.

- PlatonESG. Węgiel Czysta technologia, Energia, Środowisko, Słoneczny, Gospodarowanie odpadami. Dostęp tutaj.

- Platon Zdrowie. Inteligencja w zakresie biotechnologii i badań klinicznych. Dostęp tutaj.

- Źródło: https://semiengineering.com/electromigration-performance-of-fine-line-cu-redistribution-layer-rdl-for-hdfo-packaging/

- :ma

- :Jest

- :nie

- :Gdzie

- $W GÓRĘ

- 000

- 09

- 1

- 1.3

- 10

- 100

- 12

- 173

- 179

- 20

- 2008

- 2013

- 2017

- 2020

- 2022

- 212

- 521

- 7

- 8

- 820

- 9

- a

- powyżej

- nagle

- przyśpieszony

- przyspiesza

- Zgromadzone

- akumulacja

- działać

- Aktywacja

- rzeczywisty

- dodatek

- zaawansowany

- oddziaływać

- afektowany

- Po

- agresywny

- AL

- Wszystkie kategorie

- pozwala

- prawie

- wzdłuż

- również

- Rozproszone

- wśród

- ilość

- an

- analiza

- Analizując

- i

- pojawił się

- Zastosowanie

- stosowany

- SĄ

- POWIERZCHNIA

- obszary

- Szyk

- AS

- Montaż

- przypuszczalny

- Założenia

- At

- Autorzy

- Oś

- b

- piłka

- bariera

- na podstawie

- BE

- Belka

- bo

- być

- zanim

- zachowanie

- Ulepsz Swój

- pomiędzy

- Czarny

- deska

- ciało

- obie

- Dolny

- Granice

- ale

- by

- CA

- obliczać

- obliczony

- obliczenie

- obliczenie

- oprawa ołowiana witrażu

- CAN

- Pojemność

- prowadzone

- noszenie

- walizka

- Spowodować

- Centrum

- pewien

- zmiana

- charakterystyka

- Wykres

- w kratę

- żeton

- Frytki

- wybór

- koledzy

- w porównaniu

- porównanie

- Zakończony

- składniki

- zawarta

- warunek

- Warunki

- Prowadzenie

- przeprowadzone

- przewodność

- dyrygent

- Konferencja

- ZATWARDZIAŁY

- połączony

- połączenie

- Rozważania

- za

- stały

- nadal

- ciągłość

- ciągły

- przyczyniając

- Miedź

- mógłby

- pokryty

- pokrycie

- Kryteria

- krytyczny

- Krzyż

- Aktualny

- krzywa

- cykl

- uszkodzić

- dane

- zmniejszony

- wymagania

- gęstość

- Zależność

- W zależności

- zależy

- opisać

- opisane

- Wnętrze

- zaprojektowany

- Ustalać

- ustalona

- określa

- określaniu

- oprogramowania

- urządzenia

- ZROBIŁ

- Umierać

- różnica

- różne

- Transmitowanie

- kierować

- kierunek

- 分配

- podzielony

- do

- DOE

- dominujący

- downsizing

- z powodu

- podczas

- E i T

- EA

- każdy

- Wcześnie

- wczesna faza

- z łatwością

- Efektywne

- Elektroniczny

- Elementy

- osadzone

- wschodzących

- emisja

- zachęcać

- energia

- wzmocnione

- oszacowanie

- szacunkowa

- EV

- oceniać

- ewaluację

- Parzyste

- spodziewany

- eksperyment

- eksperymentalny

- eksperymenty

- wykładniczo

- czynnik

- Czynniki

- Failed

- Brak

- Cecha

- kilka

- pole

- Postać

- w porządku

- i terminów, a

- dopasowywanie

- pływ

- Przepływy

- koncentruje

- W razie zamówieenia projektu

- wytrzymałość

- zmuszając

- formacja

- cztery

- od

- dalej

- łączenie

- Ogólne

- ogólnie

- wygenerowane

- generuje

- generacja

- daje

- Globalne

- stopniowy

- Krata

- Wzrost

- Have

- pomocny

- Wysoki

- wyższy

- Najwyższa

- HTTPS

- identiques

- IEEE

- if

- obraz

- Analiza obrazu

- ważny

- in

- W innych

- Zwiększać

- wzrosła

- Zwiększenia

- wzrastający

- niezależny

- wskazany

- wpływ

- początkowy

- zintegrowany

- integracja

- połączenie

- interkonekty

- Interfejs

- na świecie

- najnowszych

- wprowadzono

- problem

- IT

- szt

- JEGO

- james

- Japonia

- połączenie

- znany

- laboratorium

- jezioro

- warstwa

- nioski

- Wyprowadzenia

- Doprowadziło

- Długość

- mniej

- poziom

- dożywotni

- lubić

- lin

- Linia

- miejscowy

- lokalizacja

- lokalizacji

- długo

- długi czas

- Popatrz

- wyglądał

- od

- niski

- niższy

- zrobiony

- głównie

- poważny

- produkcja

- wiele

- Masa

- dopasowane

- materiał

- Maksymalna szerokość

- maksymalny

- oznaczać

- wymowny

- mierzona

- pomiary

- mechanizm

- metal

- metody

- Mikroskop

- Mikroskopia

- Środkowy

- migracja

- mieszać

- Aplikacje mobilne

- Moda

- model

- Tryby

- jeszcze

- większość

- przeważnie

- ruch

- wielokrotność

- wymagania

- sieci

- Nie

- numer

- obserwować

- zauważony

- uzyskać

- uzyskane

- występować

- miejsce

- of

- OHM

- on

- ONE

- tylko

- operacyjny

- or

- Inne

- na zewnątrz

- koniec

- ogólny

- pakiet

- opakowania

- Papier

- parametr

- przejście

- ścieżka

- ścieżki

- procent

- jest gwarancją najlepszej jakości, które mogą dostarczyć Ci Twoje monitory,

- wykonywane

- zjawisko

- Fizyka

- Filar

- Smoła

- planowany

- plato

- Analiza danych Platona

- PlatoDane

- punkt

- position

- możliwy

- potencjał

- przewidzieć

- Korzystny

- przygotowanie

- przedstawione

- prawdopodobieństwo

- procesów

- pod warunkiem,

- opublikowany

- jakość

- całkiem

- R

- R & D

- szybko

- Kurs

- stosunek

- osiągnięcie

- powód

- Przyczyny

- niedawno

- redukcja

- odniesienie

- odzwierciedlenie

- odzwierciedla

- traktować

- w sprawie

- związane z

- niezawodność

- Zgłoszone

- wymagany

- Badania naukowe

- Odporność

- poszanowanie

- odpowiednio

- dalsze

- wynikał

- Efekt

- Rosnąć

- reguły

- taki sam

- zadowolony

- Skalowalność

- skanowanie

- wynik

- druga

- Sekcja

- zabezpieczone

- nasienie

- wydawało się

- wybierać

- wybrany

- zestaw

- kilka

- ciężki

- surowość

- powinien

- pokazać

- pokazał

- seans

- pokazane

- Targi

- bok

- Signal

- znacznie

- Krzem

- podobny

- symulacja

- ponieważ

- Rozmiar

- gładsze

- So

- rozwiązanie

- kilka

- Sourcing

- Południe

- specyficzny

- swoiście

- STAGE

- etapy

- standard

- statystyczny

- stale

- Ewolucja krok po kroku

- Cel

- przechowywanie

- proste

- stres

- Struktura

- Struktury

- badania naukowe

- Badanie

- taki

- wystarczający

- streszczać

- Utrzymany

- Powierzchnia

- otaczający

- podejrzany

- Sympozjum

- system

- T

- stół

- zespół

- technika

- Technologies

- Technologia

- REGULAMIN

- test

- przetestowany

- Testowanie

- Testy

- niż

- podziękować

- dzięki

- że

- Połączenia

- Tam.

- w związku z tym

- termiczny

- Te

- to

- trzy

- trójwymiarowy

- Przez

- czas

- do

- także

- Top

- wyśledzić

- transakcje

- transfery

- transportu

- Trend

- tv

- drugiej

- rodzaj

- typy

- typowy

- dla

- zrozumieć

- jednostek

- aż do

- USA

- posługiwać się

- przypadek użycia

- używany

- użyteczny

- za pomocą

- zazwyczaj

- ważny

- wartość

- Wartości

- różnorodny

- pojazd

- Pojazdy

- Przeciw

- początku.

- Zobacz i wysłuchaj

- Napięcie

- W

- była

- webp

- DOBRZE

- były

- jeśli chodzi o komunikację i motywację

- natomiast

- który

- KIM

- szeroko

- w

- w ciągu

- słowa

- warsztat

- by

- X

- zefirnet