Producenci samochodów i dostawcy zaniepokojeni

dostępność surowców do akumulatorów samochodów elektrycznych

zwracają uwagę na źródła alternatywne: złom

produkcja akumulatorów i metale nadające się do recyklingu po wycofaniu z eksploatacji

baterie.

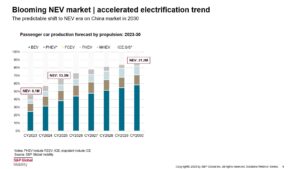

Oczekiwany wzrost globalnej sprzedaży pojazdów elektrycznych do końca

dekada wywrze ogromną presję na łańcuch dostaw krytycznych

surowce akumulatorowe, takie jak kobalt, nikiel i lit. Dla

na przykład pomimo obecnej nadwyżki litu, prognozy popytu

Według a

prognoza S&P Global Market Intelligence. To będzie

stworzyć wąskie gardło w zaopatrzeniu branży motoryzacyjnej i napędzać branżę

skupienie się na recyklingu akumulatorów, aby obniżyć koszty akumulatorów pojazdów elektrycznych,

– wynika z analizy S&P Global Mobility.

Oprócz kosztów ekologicznych wydobycia istnieją

obawy humanitarne dotyczące dostępu do niektórych surowców do produkcji akumulatorów

materiały — takie jak pozyskiwanie kobaltu od Demokratów

Republiki Konga, gdzie występuje wiele kwestii geopolitycznych

w grze. Istnieją także obawy makroekonomiczne dotyczące tzw

regionalny monopol Chin kontynentalnych na integrację pionową

dostawa i rafinacja materiałów. Oprócz dużych inwestycji

w kopalniach przybrzeżnych Chiny kontynentalne kontrolują większość kopalń na świecie

rafinacja kobaltu i litu — kluczowy pośredni krok pomiędzy

górnictwo i produkcja ogniw. Ponad 60% zarówno kobaltu, jak i

lit jest rafinowany w Chinach kontynentalnych.

W odpowiedzi kilka krajów zwiększyło mandaty

lokalne pozyskiwanie surowców. Ale kraje nie posiadające naturalnych

rezerwy tych materiałów będą musiały opierać się na recyklingu

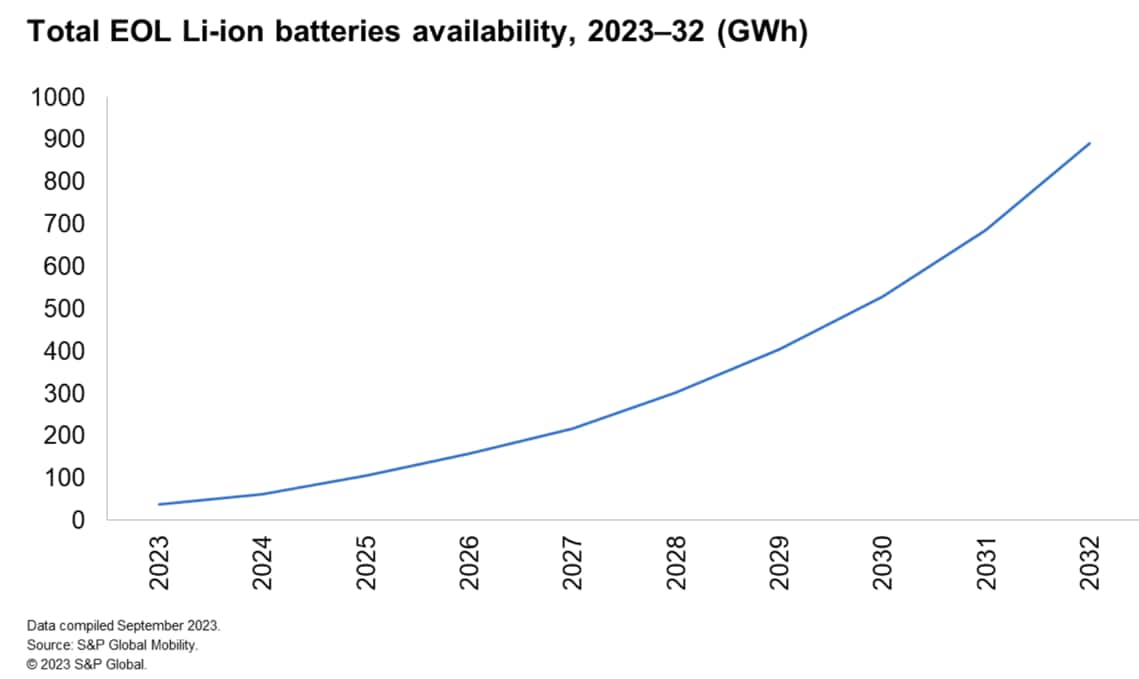

akumulatory wycofane z eksploatacji (EOL) za swoje zasoby. Do 2032 r. S&P

Global Mobility szacuje, że będzie to około 900 GWh akumulatorów EOL

dostępne do recyklingu. To odpowiednik baterii na 12 sztuk

milionów pojazdów elektrycznych.

Przewidując wyzwanie w zakresie zabezpieczenia surowców, kilka

producenci samochodów nawiązali współpracę z surowcami

dostawców i podmiotów zajmujących się recyklingiem. Mają to na przykład Volkswagen i Audi

nawiązał współpracę z Redwood Materials w Ameryce Północnej, Umicore w

Europie i Ganfeng Lithium w Chinach kontynentalnych do produkcji baterii

recykling.

Niektórzy producenci samochodów rozpoczynają działalność we własnym zakresie. Wcześnie

W 2023 r. Mercedes-Benz włamał się do zakładu recyklingu akumulatorów w

Kuppenheim w Niemczech, którego rozpoczęcie mechaniczne było zaplanowane

demontaż akumulatorów EV do końca roku. Tesla również ogłosiła

planuje, aby fabryki akumulatorów przeprowadzały recykling akumulatorów na miejscu.

Ponadto złom produkcyjny jest postrzegany jako kluczowa gra. Złom

generowane podczas produkcji baterii obejmują odrzucone lub

wadliwych baterii i materiałów lub komponentów, które nie spełniają

standardy jakości. Składa się z metali, elektrolitów i innych

składniki. Złom z produkcji ogniw stanowi dużą część

całkowitego złomu produkcyjnego, a następnie produkcja akumulatorów

złom i złom poprodukcyjny modułów akumulatorowych.

Najtrudniejszy do osiągnięcia aspekt procesu produkcji baterii

niezmiennie poprawna jest produkcja komórek ze względu na jej złożoność.

Dlatego proces ten z natury generuje najwięcej złomu. Dla

Cell, S&P Global Mobility szacuje, że poziom złomu wynosi 4–12%.

stała produkcja, w zależności od rodzaju dostawcy i typu ogniwa. Ale

w przypadku przedsiębiorstw liczba ta może sięgać nawet 15–30%.

faza rozruchu. Natomiast w przypadku modułu akumulatorowego i pakietu a

Poziom złomu wynoszący od 0.5% do 1.5% jest bliższy normie.

Złom produkcyjny może jednak charakteryzować się malejącą stopą zwrotu

w oparciu o optymalizację procesów produkcyjnych, wymianę baterii

skład chemiczny, a nawet ewolucję kształtu baterii

komórek.

Przewiduje się, że recykling zapewni znacznie większą ilość baterii

metali w ciągu najbliższych 10 lat. W 2023 r. około 40,000 XNUMX ton metrycznych

niklu i 8,400 ton kobaltu

przetworzone akumulatory litowo-jonowe (Li-Ion) i złom produkcyjny

globalnie. Nikiel odnotuje złożoną roczną stopę wzrostu na poziomie 28.1%.

(CAGR) do około 382,000 2032 ton metrycznych do XNUMX r., podczas gdy kobalt będzie

Według S&P wzrost o 22% CAGR do 51,000 XNUMX ton metrycznych

Globalna analiza mobilności.

W rezultacie kobalt z recyklingu z akumulatorów EOL poddanych recyklingowi i

Oczekuje się, że złom produkcyjny będzie stanowić ponad 21% światowego złomu

popyt na kobalt w 2032 r., w porównaniu z około 12% w 2023 r. Ponad 19%

oczekuje się, że z nich zostanie pokryte całkowite zapotrzebowanie na nikiel w 2032 roku

źródła pochodzące z recyklingu.

Ekonomika recyklingu akumulatorów pojazdów elektrycznych

Chociaż będzie szacunkowo

Do 95 roku 2033 milionów pojazdów elektrycznych po okresie gwarancji, to nie jest

proste równanie dla podmiotów zajmujących się recyklingiem akumulatorów wysokiego napięcia.

Chociaż recykling wymaga mniej energii i generuje mniej

zanieczyszczeń w porównaniu z górnictwem, ekonomika recyklingu może nie

zawsze będą przychylne bez wsparcia politycznego.

Niedawny raport S&P Global Mobility (Subskrypcja

wymagane) zauważyła, że różne polityki władz regionalnych mogą to zapewnić

utrudniają spójne plany strategiczne dla producentów OEM. Na przykład, podczas gdy

W lipcu 2023 r. UE przyjęła przepisy nakazujące recykling akumulatorów pojazdów elektrycznych,

w USA nie obowiązują podobne przepisy – zamiast tego optują

zachęty do produkcji wykorzystującej zawartość lokalną, jak opisano w

swoją ustawę o ograniczaniu inflacji.

Zachodni producenci OEM i dostawcy również muszą stawić czoła tej dominacji

Chin kontynentalnych – największego rynku nowej energii wycofanej z eksploatacji

pojazdów (NEV) – które, jak się przewiduje, będą dominować w gwałtownym tempie

scena recyklingu. Oczekuje się, że całkowita ilość złomu produkcyjnego wzrośnie z 40

GWh w 2023 r. do 135 GWh w 2032 r., przy przewidywanym zużyciu akumulatorów

wzrośnie z 16 GWh w 2023 r. do 438 GWh w 2032 r., według

Analiza globalnej mobilności S&P.

Pomimo wielkości chińskiego rynku jest go niewiele

szansa dla nowych, zagranicznych graczy na wejście na rynek recyklingu akumulatorów

tam biznes. 10 największych recyklingu akumulatorów hydrometalurgicznych

zakłady w Chinach kontynentalnych przetwarzają już łącznie ponad 1

megatona baterii. Ponadto w 2022 r. w Chinach było ich prawie 8,000 tys

podmioty zajmujące się recyklingiem (każdy o wartości ponad 10 mln RMB, czyli 1.5 mln dolarów).

kapitał zakładowy); w 20,000 r. liczba ta wzrosła do 2023 XNUMX. Większość

firmy te obecnie skupiają się na złomie produkcyjnym, ale recyklingu EOL

przewiduje się, że w 2026 r. przekroczy ilość złomu produkcyjnego w Chinach, a w XNUMX r

reszta świata w 2027 r.

W związku z tym podmioty zajmujące się recyklingiem, które chcą wziąć udział w grze, prawdopodobnie to zrobią

większe szanse i więcej możliwości założenia sklepu w UE oraz

USA, jak stwierdzono w raporcie S&P Global Mobility.

Nie oznacza to, że recykling EOL jest łatwym zadaniem. Zmiany w akumulatorze EV

systemy potencjalnie utrudnią recykling. Demontaż

opakowanie, kluczowy etap wstępnej obróbki przed recyklingiem, to praca

intensywne, ponieważ w przypadku wysokiego napięcia należy to zrobić ręcznie

ogniwo i moduł akumulatora. To stanie się bardziej skomplikowane, gdy

przemysł przechodzi od ogniwa/modułu/opakowania do ogniwa/opakowania – gdzie komórka

Z tego powodu ręczny demontaż nadwozia będzie prawie niemożliwy

konfigurację jego modułu. A do 2030 r. opakowanie i ciało

konfiguracja ma dotyczyć prawie 50% pojazdów elektrycznych.

Zmiana składu chemicznego baterii wpływa na procesy

Dostępność metali do recyklingu będzie się znacznie różnić w zależności od:

regionu i wdrożenia technologii. Ze względu na aktualne zapotrzebowanie na lit

akumulatory fosforanowo-żelazowe (LFP) w Chinach kontynentalnych będą generować dużo

większa dostępność litu z akumulatorów pochodzących z recyklingu niż innych

regiony. Ale dostępność kobaltu i niklu będzie duża

niższa dla tych akumulatorów.

Jednakże wzrost zapotrzebowania na nową technologię niklowo-kobaltowo-manganową

(NCM) w Chinach kontynentalnych będzie rosła znacznie szybciej niż LFP

akumulatorów – zwiększając w ten sposób nikiel odzyskiwany z akumulatorów EOL w

długoterminowy.

Większy udział metali wysokoniklowych będzie miała Ameryka Północna

baterie. W latach 2023–2032 dostępność kobaltu, niklu,

oraz lit z akumulatorów EOL i złom produkcyjny powinny rosnąć o godz

Według S&P CAGR wynoszą odpowiednio 23.8%, 26.2% i 27.3%

Szacunki globalnej mobilności.

Stany Zjednoczone będą prawdopodobnie jednym z najbardziej aktywnych rynków

w kierunku bezkobaltowych akumulatorów litowo-jonowych, które utrzymają popyt

kobalt z kontrolowanego regionu.

Oczekuje się, że Europa będzie miała najwyższy poziom baterii

recykling we wszystkich regionach do końca dekady, dzięki

zaostrzenie przepisów dotyczących lokalnego zaopatrzenia. W latach 2023-2032 w

Europa, dostępność kobaltu, niklu i litu z EOL

akumulatory i złom produkcyjny prawdopodobnie wzrosną w CAGR na poziomie 24.7%,

Odpowiednio 33.4% i 32.1%.

Oprócz służenia jako źródło krytycznego surowca akumulatorowego

materiałów, recykling będzie odgrywał kluczową rolę w ograniczaniu

wpływ baterii na środowisko. W cyklu życia pojazdu elektrycznego

największe są produkcja ogniw akumulatorowych i wydobycie surowców

wkład w emisję CO2. W związku z tym recykling baterii może

być postrzeganym jako

zwycięstwo na froncie zrównoważonego rozwoju, ponieważ poprawi to

Wynik ESG „od kopalni do koła” dla pojazdów elektrycznych.

Przyczynili się do tego Matthew Beecham i Srikant Jayanthan

zgłosić.

WIĘCEJ OD NASZEGO ZESPOŁU PROGNOZOWANIA AKUMULATORÓW

Artykuł ten został opublikowany przez S&P Global Mobility, a nie przez S&P Global Ratings, która jest oddzielnie zarządzanym oddziałem S&P Global.

- Dystrybucja treści i PR oparta na SEO. Uzyskaj wzmocnienie już dziś.

- PlatoData.Network Pionowe generatywne AI. Wzmocnij się. Dostęp tutaj.

- PlatoAiStream. Inteligencja Web3. Wiedza wzmocniona. Dostęp tutaj.

- PlatonESG. Węgiel Czysta technologia, Energia, Środowisko, Słoneczny, Gospodarowanie odpadami. Dostęp tutaj.

- Platon Zdrowie. Inteligencja w zakresie biotechnologii i badań klinicznych. Dostęp tutaj.

- Źródło: http://www.spglobal.com/mobility/en/research-analysis/ev-raw-materials-supply-crunch-battery-recycling.html

- :ma

- :Jest

- :nie

- :Gdzie

- ][P

- $W GÓRĘ

- 000

- 1

- 10

- 10m

- 12

- 16

- 2%

- 20

- 2022

- 2023

- 2026

- 2030

- 23

- 24

- 26

- 27

- 28

- 32

- 33

- 40

- 400

- 438

- 51

- 8

- a

- O nas

- dostęp

- Dostęp

- Stosownie

- Konta

- w poprzek

- działać

- aktywny

- dodatek

- oddziaływać

- Wszystkie kategorie

- już

- również

- alternatywny

- Chociaż

- zawsze

- Ameryka

- wśród

- an

- analiza

- i

- ogłosił

- roczny

- SĄ

- na około

- artykuł

- AS

- aspekt

- At

- Uwaga

- audi

- producenci samochodów

- motoryzacyjny

- dostępność

- dostępny

- na podstawie

- baterie

- bateria

- produkcja baterii

- BE

- bo

- stają się

- być

- rozpocząć

- Ulepsz Swój

- pomiędzy

- ciało

- obie

- Zepsuł się

- biznes

- ale

- by

- CAGR

- CAN

- kapitał

- wózek

- komórka

- pewien

- łańcuch

- wyzwanie

- duża szansa,

- Zmiany

- wymiana pieniędzy

- ZOBACZ

- Chiny

- chiński

- Rynek chiński

- bliższy

- co2

- emisje co2

- Firmy

- w porównaniu

- kompleksowość

- skomplikowane

- składniki

- Mieszanka

- zaniepokojony

- Obawy

- systemu

- Kongo

- zgodny

- konsekwentnie

- składa się

- zawartość

- kontrast

- przyczyniły

- wkład

- kontroli

- skorygowania

- Koszty:

- kraje

- Stwórz

- krytyczny

- istotny

- schrupać

- Aktualny

- Obecnie

- cykl

- dekada

- DEFICYT

- Kreowanie

- demokratyczny

- Mimo

- różni się

- trudny

- zmniejsza się

- demontaż

- podział

- do

- robi

- dominować

- zrobić

- na dół

- napęd

- z powodu

- podczas

- każdy

- Wcześnie

- łatwo

- Ekologiczny

- ekonomia

- elektryczny

- samochód elektryczny

- pojazdy elektryczne

- elektrolity

- emisje

- zakończenia

- energia

- Wchodzę

- środowiskowy

- Równoważny

- ESG

- ustanowiony

- szacunkowa

- Szacunki

- EU

- Europie

- EV

- Baterie EV

- Parzyste

- ewolucja

- evs

- przykład

- przekraczać

- spodziewany

- fabryki

- szybciej

- korzystny

- firmy

- Skupiać

- następnie

- W razie zamówieenia projektu

- Prognoza

- obcy

- od

- gra

- Generować

- wygenerowane

- generuje

- Niemcy

- otrzymać

- Globalne

- rynek światowy

- Globalnie

- Rząd

- wzrosła

- Ziemia

- Rosnąć

- Wzrost

- miał

- Have

- mający

- ciężko

- Wysoki

- wyższy

- Najwyższa

- utrudniać

- HTML

- HTTPS

- olbrzymi

- Humanitarny

- Rezultat

- niemożliwy

- podnieść

- in

- zachęty

- obejmuje

- Zwiększać

- wzrosła

- wzrastający

- przemysł

- inflacja

- właściwie

- zamiast

- Integracja

- najnowszych

- inwestowanie

- problemy

- IT

- JEGO

- lipiec

- właśnie

- Trzymać

- Klawisz

- praca

- duży

- największym

- Prawodawstwo

- mniej

- poziomy

- życie

- Prawdopodobnie

- lit

- mało

- miejscowy

- długo

- poszukuje

- zbliża

- niższy

- Makroekonomiczne

- kontynent

- Chiny kontynentalne

- robić

- zarządzane

- mandat

- ręcznie

- produkcja

- rynek

- rynki

- materiał

- materiały

- Może..

- mechaniczny

- Poznaj nasz

- spełnione

- Przemysł metalowy

- metryczny

- Środkowy

- milion

- mineralny

- kopalnie

- Górnictwo

- mobilność

- moduł

- jeszcze

- większość

- porusza się

- przeniesienie

- dużo

- musi

- Naturalny

- prawie

- Nowości

- Następny

- Nikiel

- Północ

- Ameryka Północna

- zauważyć

- numer

- of

- on

- operacje

- Okazja

- optymalizacja

- or

- Inne

- ludzkiej,

- opisane

- koniec

- Pakować

- część

- partner

- partnerstwa

- minęło

- faza

- Miejsce

- plany

- roślina

- Rośliny

- plato

- Analiza danych Platona

- PlatoDane

- Grać

- gracze

- polityka

- polityka

- Skażenie

- potencjalnie

- nacisk

- wygląda tak

- procesów

- Produkcja

- Przewiduje

- Projekcje

- zapewniać

- opublikowany

- położyć

- jakość

- Rampa

- Kurs

- Oceny

- Surowy

- niedawny

- recyklingu

- recyklingu

- redukcja

- redukcja

- rafinowany

- rafinacja

- w sprawie

- region

- regionalny

- regiony

- zarejestrowany

- regulamin

- Odrzucony..

- polegać

- raport

- Republika

- wymagany

- Wymaga

- zarezerwowany

- Zasoby

- odpowiednio

- odpowiedź

- REST

- dalsze

- powrót

- Rosnąć

- RMB

- Rola

- wdrożenie

- s

- S&P

- S&P Global

- scena

- zaplanowane

- wynik

- zabezpieczenia

- widzieć

- widziany

- służąc

- zestaw

- ustawienie

- kilka

- Shape

- Share

- Sklep

- powinien

- znacznie

- podobny

- Rozmiar

- Źródło

- Źródła

- Sourcing

- standardy

- Uruchomienie

- stwierdził,

- stały

- Ewolucja krok po kroku

- bezpośredni

- Strategiczny

- silniejszy

- subskrypcja

- taki

- dostawca

- dostawcy

- Dostawa

- łańcuch dostaw

- wsparcie

- nadwyżka

- Zrównoważony rozwój

- systemy

- Zadanie

- Technologia

- semestr

- Tesla

- niż

- że

- Połączenia

- świat

- ich

- Tam.

- w związku z tym

- Te

- to

- tych

- chociaż?

- A zatem

- dokręcanie

- do

- Ton

- Kwota produktów:

- w kierunku

- Obrócenie

- rodzaj

- aż do

- us

- różnorodność

- Pojazdy

- pionowo

- volkswagen

- była

- we

- który

- Podczas

- będzie

- wygrać

- w

- bez

- świat

- rok

- lat

- zefirnet