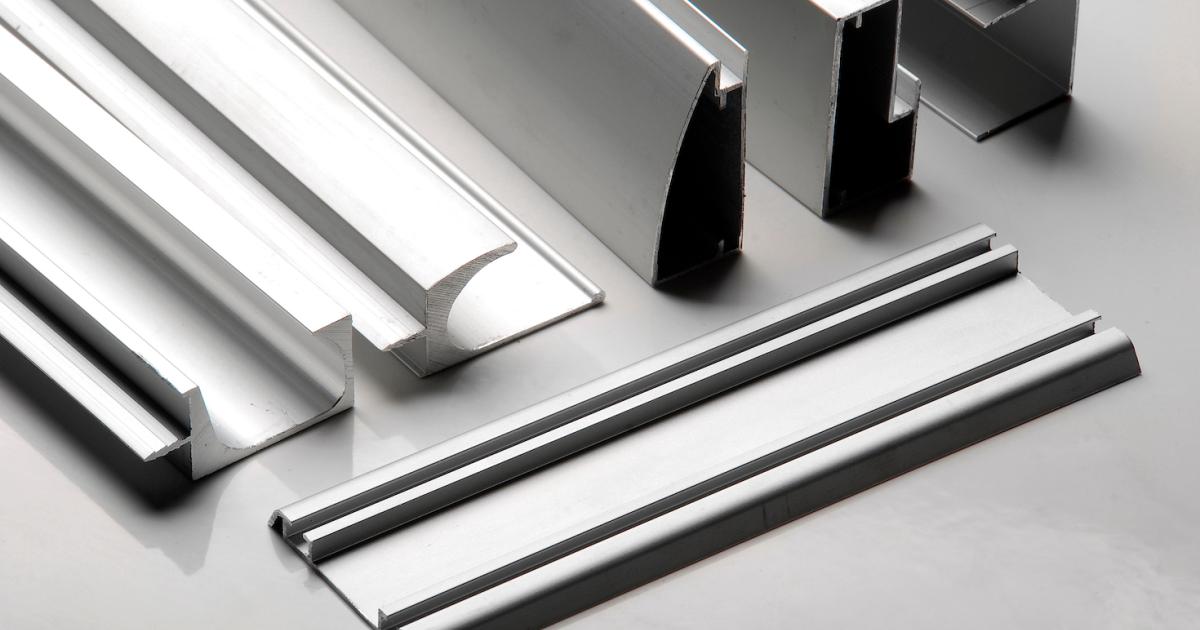

Aluminium har blitt beskrevet som en "mirakelmetall.» Selv om det er det mest tallrike metallet i jordskorpen, gjorde kompleksiteten forbundet med raffinering av det aluminium mer edelt enn sølv eller gull i løpet av 19-tallet. Napoleon III verdsatte det så mye at han ville servere sine mest ærede gjester maten deres på aluminiumstallerkener. Det er fortsatt et materiale av høy verdi i dag, verdsatt for sin lette allsidighet, styrke av militær kvalitet, motstand mot korrosjon og fordi det er uendelig resirkulerbart.

Så, hva er det å ikke like? Vel, den energikrevende serien av prosesser som gjør rå bauxittmalm til et rent metallutslipp i gjennomsnitt 16 tonn CO2 for hvert tonn primæraluminium produsert. Sektoren som helhet genererer rundt 1.1 milliarder tonn CO2 hvert år, som står for 2 prosent av de globale menneskeskapte utslippene. Mer enn 60 prosent av disse utslippene kommer fra å produsere elektrisiteten som forbrukes under smelteprosessen.

Dessuten er etterspørselen etter mirakelmetallet – drevet av bransjer som transport, konstruksjon, emballasje og elektrisk sektor – spådd å øke med nesten 40 prosent innen 2030. To tredjedeler av denne veksten forventes fra Kina og Asia, en bekymring gitt Kinas smelteprosess er sterkt avhengig av kullkraftverk. Uten fremskritt innen resirkulering og avkarbonisering, sektorens utslipp kan dreie seg mot nesten 2 milliarder tonn innen 2050.

Tøft mål fra First Movers Coalition

En håndfull nye teknologier har potensialet til å rydde opp i aluminium, men bare de mest ambisiøse oppfyller det tøffe målet til World Economic Forums First Movers Coalition (FMC), et globalt initiativ for å utnytte kjøpekraften til selskaper for å dekarbonisere planetens næringer med størst utslipp. Medlemmer av FMC har forpliktet seg til et mål om at minst 10 prosent av primæraluminiumet de anskaffer årlig innen 2030 skal produseres via prosesser med nesten nullutslipp. Definisjonen av "nær null" er den tøffe biten: slipper ut mindre enn tre metriske tonn CO2 per metrisk tonn primæraluminium. Det representerer en enorm reduksjon i dagens utslipp på 85 prosent eller mer.

For å forstå hvordan man oppnår en så dyp avkarbonisering, trenger vi en rask omvisning i aluminiumsproduksjonsprosessen. Bauksitt er råmaterialet - det utvinnes fra bakken og raffineres til aluminiumoksid, eller "alumina", gjennom en flerfaseprosess som inkluderer oppvarming til rundt 1,000 grader Celsius. For å oppnå denne varmen brenner mange raffinerier fossilt brensel på stedet, som slipper ut store mengder CO2 i prosessen. Den andre prosessen, kjent som smelting, gjør aluminaen om til rent aluminiummetall gjennom elektrolyse, som bruker mye elektrisitet og karbonanoder som også slipper ut store mengder CO2.

Eksisterende former for fornybar energi - som vannkraft eller solenergi - vil gi oss omtrent to tredjedeler av veien til nullutslipp av aluminium.

Den gode nyheten er at eksisterende former for fornybar energi - som vannkraft eller solenergi - vil gi oss omtrent to tredjedeler av veien til nullutslipp av aluminium. Vi kan bruke ren energi til de nye elektrifiserte kjelene og kalsineringsanleggene som er involvert i raffinering av bauxittmalm til alumina – og også til den elektrisitetsintensive smelteprosessen. Men dette kan bli dyrt på kort sikt. Det betyr å flytte anleggene til steder med tilgang til fornybar kraft og ettermontere raffineriene for å installere det nye utstyret.

Noen nye teknologier – som kan implementeres på eksisterende aluminiumsverk – kan bidra til å redusere gapet mot nullutslipps-aluminium. Smelteprosessen kan avkarboniseres fullstendig ved å erstatte de karbonanoder med inerte anoder som avgir oksygen i stedet for CO2. En prosess kjent som "mekanisk damprekompresjon" gjør at den termiske energien som trengs for raffinering kan resirkuleres i stedet for å frigjøres. Og for de resterende utslippene er det teknologier som karbonfangst, bruk og lagring (CCUS) for å fange opp utslipp fra både raffinerings- og smelteprosessene. Når noen få av disse banebrytende teknologiene brukes sammen, kan de få hele aluminiumsproduksjonsprosessen under terskelen på 3 tonn CO2 per metrisk tonn primæraluminium.

I motsetning til de fleste andre sektorer i FMC, kan resirkulering spille en stor rolle i reisen mot dekarbonisering av aluminiumsektoren, spesielt ettersom metallet anses som uendelig resirkulerbart. Resirkulering tar rundt 5 prosent av energien som trengs for å lage nytt aluminium, så det gir både kommersiell og miljømessig mening. Omsmelting av aluminium er utbredt i stor skala i dag med mer enn 30 millioner tonn resirkulert aluminium strømmer tilbake til nye produkter årlig. Det kan også bidra til en rettferdig overgang, ettersom innsamling, sortering og resirkulering gir potensial til å skape nye arbeidsplasser samtidig som det reduserer naturressursutvinningen som kreves for å støtte primæraluminiumproduksjon.

Følgelig har FMC satt et ekstra mål for medlemmene for å sikre at minst 50 prosent av aluminiumet de bruker årlig innen 2030 blir resirkulert. Imidlertid vil resirkulering alene ikke være nok til å dempe den økende globale tørsten etter metallet - faktisk vil det dekke bare halvparten av den forventede etterspørselen innen 2050, ifølge 1.5 grader C-justert overgangsstrategi utgitt av Mission Possible Partnership. Så å få primæraluminiumproduksjon så nær null utslipp som mulig er fortsatt en toppprioritet.

Den tekniske løsningen er der. Nå for å få det til

Mens teknologiene for å dekarbonisere aluminiumproduksjon kan eksistere i prototypeformer, som alle nye teknologier som ennå ikke har nådd skala, er de dyre. Kommersialisering av dem er utfordrende – og det er ikke bare kostnadene; aluminiums verdikjede er komplisert og utvidet.

Ta for eksempel en ølboks, som vanligvis er laget av mer enn 50 prosent resirkulert aluminium, men som fortsatt krever primæraluminium. Først utvinner du bauxitten, deretter raffinerer du den til alumina. Det går ofte et annet sted for å bli smeltet til ren aluminium. Metallet blir deretter behandlet til skiver eller spoler, kjøpt av selskaper som stanser dem i bokser, solgt til drikkevarebedrifter og tapperier, distribuert til forhandlere og først da når forbrukeren. Denne lange forsyningskjeden forsterkes av størrelsen på kjøperne. Mens stål og betong har store "ankerkjøpere", som bilprodusenter eller statlige innkjøpsbyråer, kjøpes aluminium i små mengder av mange aktører. Og alle involverte aktører - fra gruveselskapet til drikkevareforhandleren - må være på linje for å dele målet og kostnadene ved avkarbonisering.

ball Corporation, en stor produsent av aluminiumemballasje og medlem av FMC, har tatt et første skritt mot å innrette seg med sine verdikjedepartnere. Selskapet har slått seg sammen med aluminiumsleverandører og andre FMC-medlemmer Novelis og Rio Tinto for å skape Canadas første spesialmerkede drikkeboks med lavt karbon for Corona-øl. Boksen er delvis laget av resirkulert aluminium sammen med nesten nullutslipp primæraluminium raffinert med vannkraft og smeltet ved hjelp av en drivhusgassfri inert anodeteknologi kalt Elysis. Dette gjennombruddet har blitt muliggjort av et enestående samarbeid mellom to konkurrerende aluminiumsindustrigiganter – Alcoa og Rio Tinto – sammen med 13 millioner dollar (CAD) i investeringer og teknisk støtte fra Apple, pluss ytterligere investering på 80 millioner dollar (CAD) hver fra kanadiske og Quebec-regjeringene. Elysis er fortsatt på prototypestadiet, men teamet har som mål å gjøre teknologien kommersielt tilgjengelig innen 2024.

Innretting av verdikjeden, gjennom koalisjoner som FMC, er avgjørende for dekarboniseringsinnsatsen. Uten en tilpasset verdikjede kan det hende at etterspørselssignaler til produsentene ikke fører til noen endring. Slike koalisjoner fører også til bedre samtaler med regjeringer rundt en rekke emner, fra innstramming av politikk for resirkulering til saminvestering i FoU.

Når banebrytende teknologier brukes sammen, kan de få hele aluminiumsproduksjonsprosessen under terskelen på 3 tonn CO2 per metrisk tonn primæraluminium.

Myndighetene har en nøkkelrolle å spille for å oppmuntre til avkarbonisering av primæraluminiumraffinering og -smelting. Midtøsten har en mulighet til å bidra ved å bruke sitt rike solenergipotensial. Kina viser bevegelse i riktig retning, stenger noen kulldrevne raffineringsoperasjoner og åpner nye fabrikker i regioner med mye vannkraft. Men regjeringer kan også trenge å gi direkte økonomisk støtte til sektoren. De nye teknologiene som trengs for å avkarbonisere aluminium – inkludert ytterligere fornybar kraft, CCUS og redesign av smelteprosessen rundt inerte anoder – vil koste rundt 1 billion dollar frem til 2050, så det er sannsynlig at stater må gå inn med insentiver, investeringer og markeds- baserte tiltak. Produksjonen av materialer som litium eller kobber - avgjørende for lavkarbonovergangen - tiltrekker allerede statlige subsidier. Det må også aluminium, gitt sin rolle i å hjelpe til med å avkarbonisere andre sektorer som transport og batteriteknologi.

I Europa, den EUs foreslåtte karbongrensejusteringsmekanisme (CBAM) er en vekker til aluminiumleverandører som ønsker å eksportere til det indre markedet. Innen 2030 kunne CBAM pålegge en avgift på 100 euro per metrisk tonn CO2 i importerte produkter og materialer, og etterligne kostnadene ved EUs kvotehandelsordning (ETS) for lokale produsenter. For et metrisk tonn aluminium med et CO16-fotavtrykk på 2 tonn, kan det øke kostnadene for metallet med 60 prosent. Selv om en slik mekanisme kan hjelpe avkarbonisert aluminium med å konkurrere på en løpende basis når den først er kommersialisert, kan modellen med direkte statlige investeringer i banebrytende teknologi være nødvendig for å trenge inn bedriftsfinansiering og forringe avkarboniseringsveien.

Sektoren er i et kappløp mot tiden for å skalere opp sin begynnende produksjon med nesten nullutslipp for å levere den nødvendige forsyningen. Bedrifter må innta en klar lederposisjon for å støtte utplasseringen av de dype dekarboniseringsteknologiene som er nødvendige for å justere sektoren langs en vei mot netto null innen 2050. Det vil være ekstra kostnader, men koalisjoner som FMC vil bidra til å skape åpenhet og samarbeid som kreves for å håndtere disse kostnadene. Teknologien er der for å få det til – og det er verdt å heve om ikke et glass, så absolutt en lavkarbon ølboks.

Denne artikkelen ble medforfatter av Jonathan Walter, og BCGs Andrew Alcorta og Henry Mumford.

- SEO-drevet innhold og PR-distribusjon. Bli forsterket i dag.

- Platoblokkkjede. Web3 Metaverse Intelligence. Kunnskap forsterket. Tilgang her.

- kilde: https://www.greenbiz.com/article/purifying-miracle-metal-how-decarbonize-aluminum

- 000

- 1

- 10

- 100

- 2024

- 7

- a

- Om oss

- adgang

- Ifølge

- Regnskap og administrasjon

- Oppnå

- Ytterligere

- adresse

- Justering

- fremskritt

- mot

- byråer

- Sikter

- justert

- Alle

- alene

- allerede

- ambisiøs

- beløp

- Anchor

- og

- Årlig

- eple

- rundt

- Artikkel

- asia

- auto

- tilgjengelig

- gjennomsnittlig

- tilbake

- ball

- basis

- batteri

- BCG

- fordi

- øl

- under

- Bedre

- mellom

- DRIKKE

- Stor

- Milliarder

- Bit

- grensen

- kjøpt

- gjennombrudd

- brenne

- bedrifter

- Strijela

- CAD

- ring

- som heter

- Kan få

- Canadian

- fangst

- karbon

- karbonfangst

- Celsius

- Århundre

- Gjerne

- kjede

- utfordrende

- endring

- Kina

- Chinas

- ren energi

- fjerne

- co2

- samarbeid

- samling

- Kom

- kommersiell

- kommersielt

- forpliktet

- Selskaper

- Selskapet

- konkurrere

- konkurrerende

- kompleksiteten

- komplisert

- Bekymring

- ansett

- konstruksjon

- forbruker

- bidra

- samtaler

- Kobber

- Corona

- Bedriftens

- bedriftsøkonomi

- korrosjon

- Kostnad

- Kostnader

- kunne

- skape

- kritisk

- mengde

- Gjeldende

- decarbonization

- dyp

- leverer

- Etterspørsel

- distribusjon

- beskrevet

- direkte

- retning

- distribueres

- drevet

- under

- hver enkelt

- øst

- økonomisk

- innsats

- elektrisitet

- Emery

- utslipp

- Utslipp

- muliggjør

- oppmuntrende

- energi

- nok

- sikre

- miljømessige

- utstyr

- spesielt

- Eter (ETH)

- Europa

- euro

- Hver

- eksempel

- eksisterende

- forventet

- dyrt

- eksportere

- utdrag

- kar

- Noen få

- finansiere

- finansiell

- Først

- Rennende

- mat

- Fotspor

- skjemaer

- fossilt brensel

- fra

- brensel

- fullt

- mellomrom

- genererer

- få

- få

- gitt

- glass

- Global

- mål

- Går

- Gull

- god

- Regjeringen

- regjeringer

- Ground

- Økende

- Vekst

- gjester

- Halvparten

- håndfull

- skje

- tungt

- hjelpe

- hjelpe

- henry

- hold

- hedret

- Hvordan

- Hvordan

- Men

- HTML

- HTTPS

- stort

- vannkraft

- implementert

- in

- Incentiver

- inkluderer

- Inkludert

- bransjer

- industri

- Initiative

- installere

- i stedet

- investering

- involvert

- IT

- Jobb

- reise

- nøkkel

- kjent

- stor

- føre

- Ledelse

- lettvekt

- Sannsynlig

- litium

- lokal

- steder

- Lang

- ser

- Lot

- lav-karbon

- laget

- større

- gjøre

- GJØR AT

- Produsent

- Produsenter

- produksjon

- mange

- marked

- materiale

- materialer

- midler

- målinger

- mekanisk

- mekanisme

- Møt

- medlem

- medlemmer

- metall

- metrisk

- Middle

- Midtøsten

- millioner

- utvunnet

- Oppdrag

- modell

- mer

- mest

- flytte

- bevegelse

- movers

- flytting

- begynnende

- Naturlig

- Nær

- nesten

- nødvendig

- Trenger

- nødvendig

- nett

- Ny

- nye produkter

- Ny teknologi

- nyheter

- node

- tilby

- pågående

- åpning

- Drift

- Opportunity

- Annen

- Oksygen

- emballasje

- del

- partnere

- prosent

- planter

- plato

- Platon Data Intelligence

- PlatonData

- Spille

- spillere

- i tillegg til

- Politikk

- posisjon

- mulig

- potensiell

- makt

- kraftverk

- Dyrebar

- spådd

- primære

- prioritet

- dyre

- prosess

- Prosesser

- produsert

- Produsentene

- Produksjon

- Produkter

- foreslått

- prototype

- gi

- publisert

- punsj

- innkjøp

- Quebec

- FoU

- Race

- heve

- område

- Raw

- å nå

- Når

- Lese

- gjenvinning

- redesign

- redusere

- raffinert

- regioner

- utgitt

- gjenværende

- forblir

- Fornybar

- fornybar energi

- representerer

- påkrevd

- Krever

- Motstand

- ressurs

- forhandler

- forhandlere

- Rolle

- Skala

- skalere opp

- ordningen

- Sekund

- sektor

- sektorer

- forstand

- Serien

- betjene

- sett

- Del

- Kort

- signaler

- Sølv

- enkelt

- Størrelse

- liten

- So

- solenergi

- Solar Power

- solgt

- løsning

- noen

- et sted

- Scene

- Tilstand

- Stater

- stål

- Trinn

- Still

- lagring

- Stories

- Strategi

- styrke

- slik

- leverandører

- levere

- forsyningskjeden

- støtte

- Ta

- tar

- Target

- skatt

- lag

- gikk sammen

- tech

- Teknisk

- teknisk støtte

- Technologies

- Teknologi

- De

- Initiativet

- deres

- Der.

- termisk

- tre

- terskel

- Gjennom

- innstramming

- tid

- til

- i dag

- ton

- Tone

- også

- topp

- tur

- mot

- trading

- overgang

- Åpenhet

- transport

- Trillion

- SVING

- to tredjedeler

- typisk

- forstå

- enestående

- us

- bruke

- verdi

- verdsatt

- av

- vital

- hvilken

- mens

- utbredt

- vil

- uten

- verdt

- ville

- år

- zephyrnet

- null