For å forhindre potensielle sammenbrudd, ansattes skader og produksjonstap, gjør flere og flere bedrifter seg kjent med ekstern overvåking av eiendeler. De prøver å løpe prediktive vedlikeholdssystemer å fange opp problemer før de oppstår i produksjonen, minimere risikoen for ansattes og kunders misnøye, og forhindre tap av penger.

Heldigvis tilbyr det 21. århundre moderne og effektive løsninger for prediktivt vedlikehold i produksjon for å implementere i forskjellige bransjer.

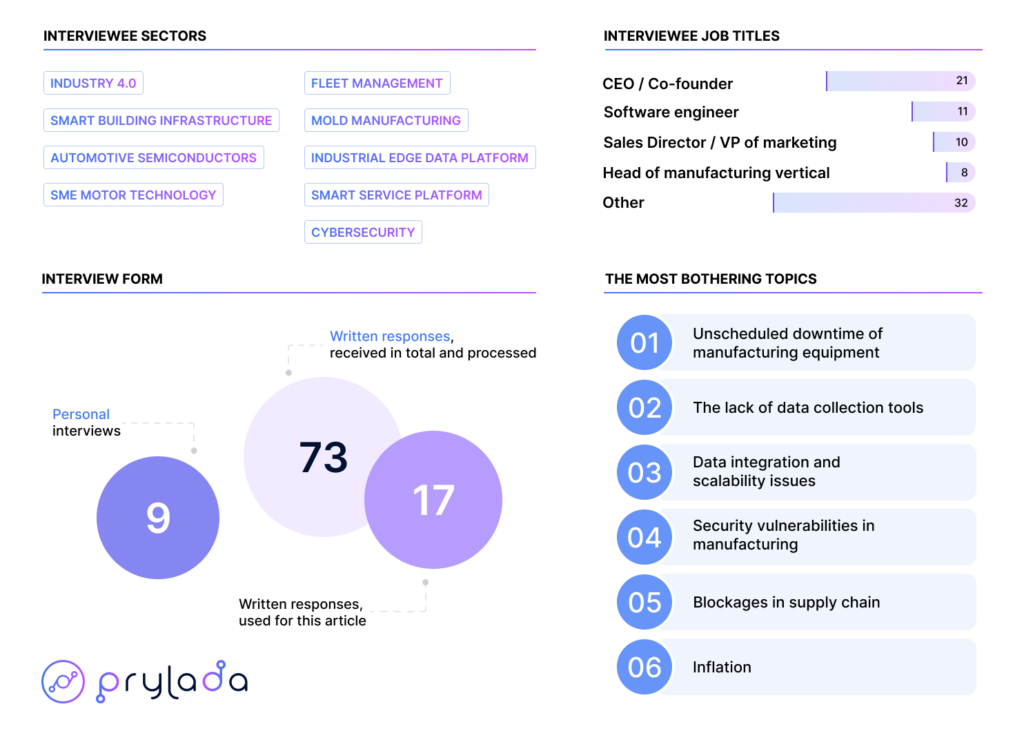

Nylig har Prylada gjennomført en rekke kundeutviklingsintervjuer, hvor vi henvendte oss til eksperter fra produksjonsindustrien. Teamet vårt satte som mål å samle verdifull informasjon om eiendomsovervåking og teknologiadopsjonsutfordringer i bransjen, og hvordan bedrifter løser dem.

Under intervjuene diskuterte vi dagens markedssituasjon, de mest plagsomme problemene, konkurranse og anbefalinger for effektiv utvikling innen bransjen.

Hvordan har produksjonsmarkedet endret seg i løpet av de siste 5 årene?

Forbrukerpreferanser til produkttilpasning, konkurransedyktige priser og de beste leveringsrammer har blitt hoveddriverne for produksjonsbedrifter til å revurdere sin arbeidstilnærming. For å holde tritt med de moderne kravene, må de øke produktiviteten ved å implementere digitale teknologier. Disse teknologiene inkluderer digitalt aktiverte bærekraftsløsninger, digitale tvillinger, autonome mobile roboter, utvidet virkelighet, AI og maskinlæring.

"Realiteten fra fortiden var at produsentene jobbet overtid, de gjorde ting veldig manuelt, og de ble ikke støttet. De fikk rett og slett jobben gjort, og nå er det flyttet til hvor disse produksjonsbedriftene har gått fra bare å få det gjort til der de trenger å lansere store digitale transformasjonsinitiativer."

- Richard Lebovitz, administrerende direktør i LeanDNA

Produsenter begynte å tenke fra følgende perspektiv:

- Vi må være mye mer koblet sammen

- Vi må ha bedre synlighet ikke bare i problemene vi sliter med, men også hva som er handlingene vi må ta.

Det overordnede bildet skiftet fra jobb som det er til digital transformasjon som prioriterer handlinger. I tillegg har COVID-19 fremhevet viktigheten av sterke og tilpasningsdyktige forsyningsnettverk. Betydelige tap fra pandemiens uforutsette konsekvenser førte til industribedrifter å revurdere sine nåværende forretningsstrategier. Som et resultat siktet de på å optimalisere eksisterende prosesser og redusere deres avhengighet av eksterne faktorer, og dermed øke motstandskraften mot force-majeure-situasjoner.

Fokuset på bærekraft blir en drivkraft for økt bruk av smarte IoT-teknologier, noe som gjør produksjonsindustrien smartere, mer effektiv og bærekraftig, samtidig som de forbedrer ansattes trivsel. Det skjer gjennom automatisering og digital transformasjon, og det utnytter prediktiv analyse for å gi bedre anbefalinger. Dette gir oss igjen en bedre forståelse av hva flaskehalsene er, og hva som er utfordringene.

På den annen side har prosessen med å ta i bruk nye smarte teknologier blitt mer intrikat og tidkrevende. Utfordringer i forsyningskjeden og mangel på personell har ført til at hele C-Suite har engasjert seg dypt i operasjonelle saker og beslutninger på gulvnivå. Dette resulterte i et større antall interessenter som trengte å forstå risikoene, tilpasse seg forventede verdifordeler og balansere disse hensynene mot andre bedriftsinitiativer.

Det raske tempoet i teknologiske fremskritt innen områder som automatisering, kunstig intelligens og tingenes internett krever at produsenter tilpasser og integrerer ny teknologi i driften.

Imidlertid kan overgangen til nye overvåkingsteknologier være kompleks og kostbar, og krever oppkvalifisering av arbeidsstyrken og sikrer kompatibilitet med eksisterende systemer.

Vi samlet de vanligste utfordringene og barrierene knyttet til denne overgangen, slik våre intervjuobjekter delte med oss. Først er punktene vi hører oftest. Dette betyr ikke nødvendigvis at de er de mest kritiske, men det indikerer deres utbredelse. La oss komme i gang.

Uplanlagt nedetid for produksjonsutstyr

Produksjon for moderne enheter involverer komplekse prosesser med høy presisjon og sofistikert utstyr. Uplanlagt nedetid for produksjonsutstyr kan ha svært høye kostnader på grunn av tap av utbytte og tapt produksjonstid. Nylige innovasjoner innen prediktivt vedlikehold kan i stor grad bidra til å redusere produktivitetstapet og kan spare mye krefter og tid.

En av teknikkene som er vellykket brukt for prediktivt vedlikehold i produksjon, bruker analyse av store mengder feildata, vedlikehold og sporingsdata. For å styrke kvaliteten på dataene som brukes, tilskrives parametere som prosess, tidsstempel og detaljert komponentinformasjon til feilmodeller for å lage robuste datasett. Flere store halvlederprodusenter har rapportert å bruke slike teknikker som en del av deres prediktive vedlikeholdsmodeller for å forbedre utbyttet.

Utfordringer gjenstår, ettersom mange komplekse prosesser har en tendens til å ha hyppige drifter og skift. Spesifikke parametere justeres mellom kjøringene for å holde prosessen i mål. Teknikker som virtuelle sensorer som overvåker og fanger opp parameterkonfigurasjonen i sanntid kan brukes for å muliggjøre riktig kontroll. Dette er et aktivt forskningsområde for tiden, og forskere utforsker aktivt nye teknikker inkludert kunstig intelligens.

Mangelen på datainnsamlingsverktøy

Ettersom begrenset synlighet betyr økte vedlikeholds- og utskiftingskostnader, sliter mange produsenter allerede med å fange grunnleggende maskindata. Disse dataene inkluderer vanligvis temperatur, vibrasjon, hastighet og andre ytelsesindikatorer.

For mange selskaper kan det imidlertid være kostbart å investere i datainnsamlingsverktøy. Det er derfor de foretrekker å jobbe med tilgjengelige ressurser, noe som kan hindre utviklingen på mange måter.

Produsenter som ønsker å bruke sanntidsdata for aktivaovervåking, trenger et verktøy som automatisk kan koble til og samle inn data fra alle kilder. Ideelt sett bør den også kunne normalisere og administrere dataene, utføre analyser og enkelt integrere med tredjepartsapplikasjoner og cloud computing-plattformer.

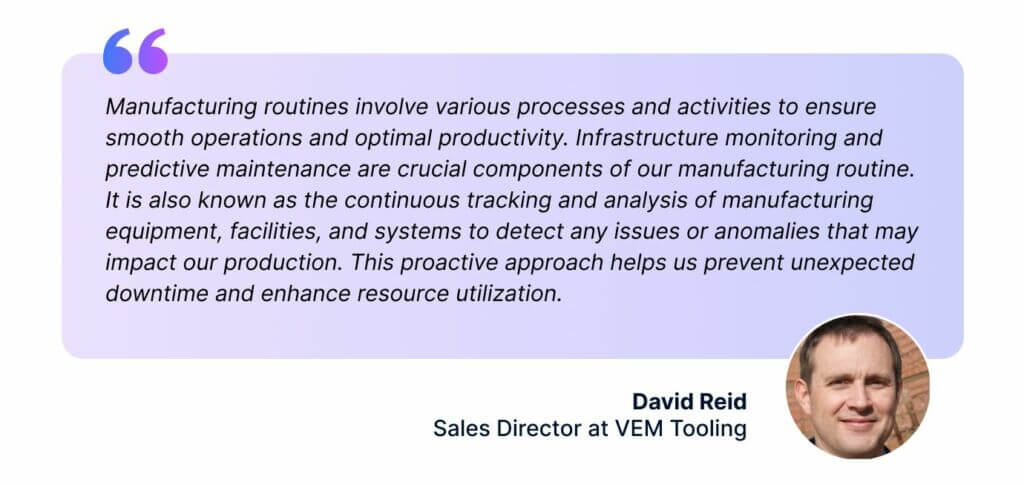

Problemer med dataintegrering og skalerbarhet

Produksjonsinfrastruktur omfatter ofte forskjellige systemer, som maskineri, produksjonslinjer og verktøysystemer. Disse systemene kan ha blitt implementert på forskjellige tidspunkter ved bruk av forskjellige teknologier. Dessuten genererer hvert system data i sitt format, noe som gjør integrasjon med tredjepartssystemer til en formidabel oppgave. Inkonsekvente formater, manglende verdier og unøyaktigheter hindrer effektiv integrering.

Etter hvert som produksjonsanlegg og prosesser utvikler seg, vokser datalandskapet. Systemer må være skalerbare for å imøtekomme økende datavolumer. Det er viktig å sikre sømløs og effektiv dataflyt på tvers av produksjonsoperasjonene uten å overvelde overvåkingsinfrastrukturen. Å nå det er mulig ved å investere i moderne verktøy og prioritere datakvalitet.

Sikkerhetssårbarheter i produksjon

Produksjonsindustrien står overfor et landskap i stadig utvikling av cybertrusler, fra løsepengevareangrep til sårbarheter i forsyningskjeden. I forbindelse med maskinvare ble forfalskede produkter av lavere kvalitet antatt å være et stort problem for halvledere, mens brikker forble relativt upåvirket av sikkerhetsrelaterte problemer.

Imidlertid har angripere de siste årene funnet metoder for å utnytte den intrikate produksjonsprosessen for halvledere. De har forsøkt å manipulere brikkearkitektur ved å introdusere ondsinnet logikk gjennom maskinvaretrojanere. Angripere har til hensikt disse trojanerne for enten tjenestenekt (DoS) eller datatyveri. Spesielt rapporterte Syria et stort trojansk angrep, der angripere innebygde en trojaner kalt "Kill Switch" i en brikke for å deaktivere det syriske luftvernsystemet, slik at de kunne utføre et luftangrep.

I løpet av de siste årene har produsenter utvidet bruken av dataanalysekonsepter basert på maskinlæring og Internet-of-Things (IoT), for å sikre at utstyret deres er riktig beskyttet. I disse teknikkene initialiserer de først utstyr for alle overvåkingsparametrene og bruker deretter maskinlæringsalgoritmer på disse parameterne for å forutsi parameterklassen på utgangen. Hvis resultatene (utdata) ikke samsvarer med prediksjonen, kan produsentene flagge utstyret.

Andre hindringer som hindrer bærekraftig produksjon

Blokkeringer i forsyningskjeden

Produsenter har historisk sett møtt flere vanskeligheter, og spådommer for 2024 viser mer av det samme. Etter hvert som global handel blir mer kompleks, må produsenter forberede seg på å motstå uventede eller plutselige avbrudd i forsyningsnettverket.

Ifølge noen av våre intervjuobjekter vil avbrudd i leverandørkjedene fortsette å være en av de viktigste vanskelighetene industrien står overfor i overskuelig fremtid. For øyeblikket er varelageret på det laveste nivået på flere tiår, noe som indikerer at visse produkter ikke kan produseres på dette tidspunktet. Den alvorlige knappheten på halvledere fra Taiwan, Kina og andre offshore-selskaper har tvunget noen bilproduksjonsanlegg til å stenge. Også innenlandsk produksjon har hatt vanskeligheter.

Inflasjon

I 2023 var inflasjonen nær tosifret på grunn av økende etterspørsel og utilstrekkelig tilbud i alle større økonomier. Neste år vil prisene på viktige produksjonsmaterialer som aluminium, olje og stål øke enda mer, noe som øker presset på bedrifter som allerede prøver å redusere kostnadene uten å ofre kvaliteten.

Det er vanskelig å finne ressurser og investeringer for automatisering av aktivaovervåking under inflasjon. Men produsentene må ikke se bort fra potensialet det tilfører industrien. Det kan bidra til å redusere manuelle feil og øke hastigheten på oppgaver med opptil 10 ganger.

For å takle denne utfordringen må industrien allokere et budsjett for automatisering og introdusere mer AI-teknologi for å inspisere og automatisere oppgaver i sanntid. Det vil ikke bare bidra til å spare kostnader, men også forbedre effektiviteten og redusere avfall.

Utfordringer ved å ta i bruk digital teknologi

Produksjonsprosesser dreier seg om kontinuerlige, rutinemessige tidsplaner og oppgaver som drives av hundrevis av leverandører og ansatte på flere lokasjoner, og rettet mot produksjon av forbruksvarer. Dette gjør det svært vanskelig for virksomheter å overvåke gjeldende rutiner og identifisere forbedringsområder.

Produsenter kan enkelt spore hvert trinn gjennom hele verdikjeden ved å implementere sanntids IoT-baserte overvåkingsteknologier. Slike teknologier vil hjelpe dem bedre å forstå hull i bærekraftsmålene deres og finne løsninger for å forbedre effektivitet, utbytte og etterlevelse.

Intelligent aktivaovervåking er vanligvis forbundet med to utfordringer. Den første innebærer å integrere og oppgradere eldre utstyr for å være kompatibelt med ny teknologi, noe som muliggjør det fulle potensialet til Industry 4.0. Den andre forutsetter omkompetanse for å sikre at de effektivt kan overvåke, bruke og dra nytte av et nytt overvåkingssystem.

Mindre produsenter synes ofte den første investeringen i ny teknologi er skremmende. Det er imidlertid viktig å erkjenne at både digital transformasjon og medarbeidertransformasjon er gradvise prosesser. Disse endringene skjer ikke over natten.

Innpakning Up

Produksjonsindustrien opplever allerede effekten av automatisering og robotikk, som kunstig intelligens, tingenes internett, sensorer, roboter på gulvet og mer bruk av robotprosessautomatisering. Den økende etterspørselen etter å ta i bruk digitale teknologier og fordelene som produksjonsbedrifter kan få fra dem driver digitaliseringsveksten.

Som en del av det pågående arbeidet med å takle utfordringene industrien står overfor i dag, implementerer produsenter IoT-baserte løsninger for intelligent overvåking av eiendeler. Valget av teknologi og implementeringsalternativet avhenger imidlertid av forretningsmulighetene og behovene.

Uplanlagt nedetid for industrielle maskiner, problemer med datainnsamling, sikkerhetssårbarheter og skalerbarhetsbegrensninger er de utfordringene som er posisjonert først i produksjonslandskapet og kan løses av IoT-baserte overvåkingsteknologier. Slike teknologier gir produsentene detaljerte, kontekstualiserte data gjennom hele forsyningskjeden, slik at de raskt kan finne problemer for å iverksette tiltak.

Videre kan de også forutsi potensielle problemer før de skjer, og unngå tilbakekallinger og andre betydelige miljørisikoer. Over tid vil overvåkingsteknologier gjøre det mulig for brukere å spore fremdriften til deres bærekraftsmål og sikre samsvar med bransjeforskriftene.

Vi vil takke alle som deltok i vårt kundeutviklingsintervju:

- Vatsal Shah, administrerende direktør i Lakmus

- Stefan Schwab, administrerende direktør i Opplyst

- Tom Richter, Global Head of Discrete and Process Manufacturing Verticals for Digital Industries at Nokia

- Nils Arnold, administrerende direktør i Adtance

- Duncan Kerr, tidligere administrerende direktør i Aeristech

- Richard Lebovitz, administrerende direktør i LeanDNA

- Gulroz Singh, SoC Safety Architect ved NXP Semiconductors

- Donnie Rand, markedskoordinator hos American Association of Owner Operators, LLC

- David Reid, salgsdirektør ved VEM Tooling

- Derrick Hathaway, salgsdirektør hos VEM Medical

- Harman Singh, direktør ved Cyphere

- Doug Lawson, administrerende direktør i ThinkIQ

- Og andre bransjefolk, hvis kommentarer ble tatt for denne artikkelen

- SEO-drevet innhold og PR-distribusjon. Bli forsterket i dag.

- PlatoData.Network Vertical Generative Ai. Styrk deg selv. Tilgang her.

- PlatoAiStream. Web3 Intelligence. Kunnskap forsterket. Tilgang her.

- PlatoESG. Karbon, CleanTech, Energi, Miljø, Solenergi, Avfallshåndtering. Tilgang her.

- PlatoHelse. Bioteknologisk og klinisk etterretning. Tilgang her.

- kilde: https://www.iotforall.com/experts-discuss-predictive-maintenance-and-innovation-in-manufacturing

- : har

- :er

- :ikke

- :hvor

- $OPP

- 1

- 10

- 2023

- 2024

- 21.

- 361

- a

- I stand

- Om oss

- imøtekomme

- tvers

- Handling

- handlinger

- aktiv

- aktivt

- tilpasse

- tillegg

- adressert

- justert

- vedta

- Adopsjon

- fremskritt

- mot

- AI

- sikte

- AIR

- algoritmer

- justere

- Alle

- tildele

- tillate

- allerede

- også

- beløp

- an

- analyse

- analytics

- og

- forventet

- noen

- søknader

- Påfør

- tilnærming

- hensiktsmessig

- arkitektur

- ER

- AREA

- områder

- rundt

- kunstig

- kunstig intelligens

- AS

- eiendel

- assosiert

- Association

- At

- angripe

- Angrep

- forsøkt

- augmented

- Augmented Reality

- automatisere

- automatisk

- Automatisering

- automotive

- autonom

- tilgjengelig

- unngå

- Balansere

- barrierer

- basert

- grunnleggende

- BE

- bli

- blir

- vært

- før du

- være

- nytte

- Fordeler

- BEST

- Bedre

- mellom

- Stor

- øke

- både

- flaskehalser

- Bringer

- budsjett

- virksomhet

- bedrifter

- men

- by

- C-suite

- som heter

- CAN

- Kan få

- kan ikke

- fangst

- Catch

- Århundre

- konsernsjef

- viss

- kjede

- kjeder

- utfordre

- utfordringer

- endret

- Endringer

- Kina

- chip

- chips

- valg

- klasse

- Lukke

- Cloud

- cloud computing

- CO

- samle

- samling

- kommentarer

- Felles

- Selskaper

- Selskapet

- kompatibilitet

- kompatibel

- tvunget

- konkurranse

- konkurranse

- komplekse

- samsvar

- komponent

- fatte

- består

- databehandling

- konsepter

- gjennomført

- Konfigurasjon

- Koble

- Konsekvenser

- betraktninger

- begrensninger

- kontekst

- fortsette

- kontinuerlig

- kontroll

- Koordinator

- Kostnad

- kostbar

- Kostnader

- Falske

- Covid-19

- skape

- kritisk

- Gjeldende

- Nåværende situasjon

- I dag

- kunde

- tilpasning

- cyber

- dato

- Data Analytics

- datakvalitet

- datasett

- David

- tiår

- avgjørelser

- dypt

- Forsvar

- levering

- Etterspørsel

- krav

- Demografi

- Denial of Service

- avhengighet

- avhenger

- detaljert

- Utvikling

- Enheter

- forskjellig

- vanskelig

- vanskeligheter

- digitalt

- Digital Transformation

- Digitale tvillinger

- digitalisering

- digitalt

- sifre

- Regissør

- diskutere

- diskutert

- diverse

- do

- gjør

- gjør

- Innenriks

- gjort

- DOS

- dobbelt

- dobbelt sifre

- nedetid

- stasjonen

- drivere

- kjøring

- to

- under

- hver enkelt

- lett

- økonomier

- Effektiv

- effektivt

- effekter

- effektivitet

- effektiv

- innsats

- innsats

- enten

- innebygd

- ansatt

- Ansatt

- ansatte

- muliggjøre

- aktivert

- muliggjør

- forsøke

- engasjere

- styrke

- sikre

- sikrer

- Hele

- miljømessige

- utstyr

- feil

- avgjørende

- Selv

- alle

- utvikle seg

- used

- henrette

- eksisterende

- utvidet

- opplever

- eksperter

- Exploit

- Utforske

- utvendig

- møtt

- ansikter

- fasiliteter

- vendt

- faktorer

- lest

- Noen få

- Finn

- Først

- Gulv

- flyten

- Fokus

- etter

- Til

- Tving

- overskuelig

- format

- Tidligere

- tidligere administrerende direktør

- formidable

- funnet

- hyppig

- ofte

- fra

- fullt

- framtid

- hull

- samlet

- genererer

- få

- få

- Gi

- gir

- Global

- global handel

- mål

- Mål

- borte

- varer

- fikk

- gradvis

- større

- sterkt

- Vokser

- Vekst

- hånd

- skje

- Skjer

- Hard

- maskinvare

- Ha

- hode

- høre

- hjelpe

- Høy

- Fremhevet

- hindre

- historisk

- Hvordan

- Men

- http

- HTTPS

- Hundrevis

- ideelt sett

- identifisere

- if

- ignorere

- iverksette

- gjennomføring

- implementert

- implementere

- betydning

- forbedre

- forbedring

- bedre

- in

- inkludere

- inkluderer

- Inkludert

- Øke

- økt

- økende

- indikerer

- indikerer

- indikatorer

- industriell

- bransjer

- industri

- industri 4.0

- inflasjon

- informasjon

- Infrastruktur

- innledende

- initiativer

- innovasjoner

- innganger

- integrere

- Integrering

- integrering

- Intelligens

- Intelligent

- hensikt

- Internet

- Internett av ting

- Internet-of-Things (IoT)

- Intervju

- intervjuobjekter

- intervjuer

- inn

- innviklet

- introdusere

- innføre

- investere

- investering

- Investeringer

- innebærer

- IOT

- utstedelse

- saker

- IT

- DET ER

- Jobb

- jpg

- bare

- Hold

- nøkkel

- maling

- landskap

- stor

- Siste

- lansere

- læring

- Led

- Legacy

- Nivå

- nivåer

- utnytte

- i likhet med

- Begrenset

- linjer

- steder

- logikk

- ser

- tap

- tap

- tapte

- Lot

- lavere

- lavest

- maskin

- maskinlæring

- maskiner

- maskiner

- Hoved

- vedlikehold

- større

- GJØR AT

- Making

- skadelig

- administrer

- håndbok

- produsert

- Produsenter

- produksjon

- industrien

- mange

- marked

- Marketing

- Match

- Saker

- max bredde

- Kan..

- bety

- midler

- metoder

- minimere

- mangler

- Mobil

- modeller

- Moderne

- penger

- Overvåke

- overvåking

- mer

- mer effektivt

- Videre

- mest

- flere

- må

- nødvendigvis

- Trenger

- nødvendig

- behov

- nettverk

- Ny

- Ny teknologi

- neste

- Nokia

- spesielt

- nå

- Antall

- hindringer

- forekomme

- of

- Tilbud

- ofte

- Olje

- on

- ONE

- seg

- pågående

- bare

- operert

- operasjonell

- Drift

- operatører

- Muligheter

- Optimalisere

- Alternativ

- or

- Annen

- vår

- produksjon

- enn

- samlet

- over natten

- overveldende

- eieren

- Fred

- parameter

- parametere

- del

- deltok

- Past

- utføre

- ytelse

- ansatte

- perspektiv

- bilde

- plasseres

- Plattformer

- plato

- Platon Data Intelligence

- PlatonData

- poeng

- posisjonert

- mulig

- potensiell

- forutsi

- prediksjon

- Spådommer

- prediktiv

- Prediktiv Analytics

- trekker

- preferanser

- Forbered

- press

- utbredelse

- forebygge

- hindre

- Prisene

- prising

- prioritering

- problemer

- prosess

- Prosessautomatisering

- Prosesser

- Produsentene

- Produkt

- Produksjon

- produktivitet

- Produkter

- fagfolk

- Progress

- ordentlig

- beskyttet

- kvalitet

- raskt

- sitere

- alle

- ransomware

- Ransomware-angrep

- rask

- nå

- ekte

- sanntids

- sanntidsdata

- Reality

- nylig

- gjenkjenne

- anbefalinger

- revurdere

- redusere

- Redusér avfall

- forskrifter

- relativt

- forbli

- forble

- fjernkontroll

- erstatning

- rapportert

- Krever

- forskning

- forskere

- resiliens

- reskilling

- Ressurser

- resultere

- resulterte

- Resultater

- Richter

- stiger

- risikoer

- Robot prosessautomatisering

- robotikk

- roboter

- robust

- rutine

- Kjør

- går

- ofre

- Sikkerhet

- salg

- samme

- Spar

- skalerbarhet

- skalerbar

- Knapphet

- sømløs

- Sekund

- sikkerhet

- halvledere

- Halvledere

- sensorer

- Serien

- tjeneste

- sett

- sett

- flere

- alvorlig

- delt

- forskjøvet

- Skift

- mangel

- bør

- Vis

- signifikant

- ganske enkelt

- situasjoner

- Smart

- smartere

- So

- Solutions

- LØSE

- noen

- sofistikert

- kilde

- spesifikk

- fart

- interessenter

- startet

- Tilstand

- stål

- stefan

- Trinn

- strategier

- Forsterke

- sterk

- Struggle

- Sliter

- vellykket

- slik

- plutselig

- leverandører

- levere

- forsyningskjeden

- Forsyningskjedeutfordringer

- Forsyningskjeder

- Støttes

- Survey /Inspeksjonsfartøy

- Bærekraft

- bærekraftig

- Syria

- system

- Systemer

- Taiwan

- Ta

- tatt

- Target

- Oppgave

- oppgaver

- lag

- teknikker

- teknologisk

- Technologies

- Teknologi

- tendens

- takk

- Det

- De

- tyveri

- deres

- Dem

- seg

- deretter

- Disse

- de

- ting

- tenker

- tredjeparts

- denne

- De

- trodde

- trusler

- Gjennom

- hele

- Dermed

- tid

- tidkrevende

- ganger

- tidsstempel

- til

- verktøy

- verktøy

- mot

- spore

- spor

- handel

- Transformation

- overgang

- Trojan

- prøve

- prøver

- SVING

- Twins

- to

- typisk

- upåvirket

- forstå

- forståelse

- Uventet

- uforutsett

- upskilling

- us

- bruk

- bruke

- brukt

- Brukere

- bruker

- ved hjelp av

- verktøyet

- Verdifull

- Verdifull informasjon

- verdi

- Verdier

- Varierende

- Hastighet

- vertikaler

- veldig

- virtuelle

- synlighet

- volumer

- Sikkerhetsproblemer

- var

- Avfall

- måter

- we

- var

- Hva

- hvilken

- mens

- HVEM

- hvem sin

- hvorfor

- vil

- med

- innenfor

- uten

- Arbeid

- arbeidsstyrke

- arbeid

- år

- år

- ennå

- Utbytte

- zephyrnet