Nye bump-strukturer utvikles for å muliggjøre høyere sammenkoblingstettheter i flip-chip-emballasje, men de er komplekse, dyre og stadig vanskeligere å produsere.

For produkter med høyt antall pinner, flip-chip [1] pakker har lenge vært et populært valg fordi de bruker hele formområdet for sammenkobling. Teknologien har vært i bruk siden 1970-tallet, og startet med IBMs C4 (kontrollert kollapsbrikkeforbindelse), men den kom virkelig i utbredt bruk på 1990-tallet.

Siden den gang har bump-teknologien utviklet seg for å håndtere økende strøm- og signaltilkoblingstetthet som kreves av minne, høyytelses databehandling og mobile dataenheter. Å møte denne etterspørselen krever ny sammenkoblingsteknologi som muliggjør mindre bump pitches, som for tiden er i produksjon.

Sett over tid går veikartet for flip-chip-sammenkobling fra blyfrie støt til kobbersøyler, og deretter til kobbermikrohumper. Pitchstørrelser fortsetter å krympe, noe som igjen har skapt produksjonsutfordringer for støt og liming.

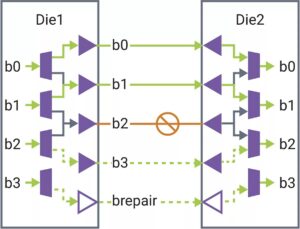

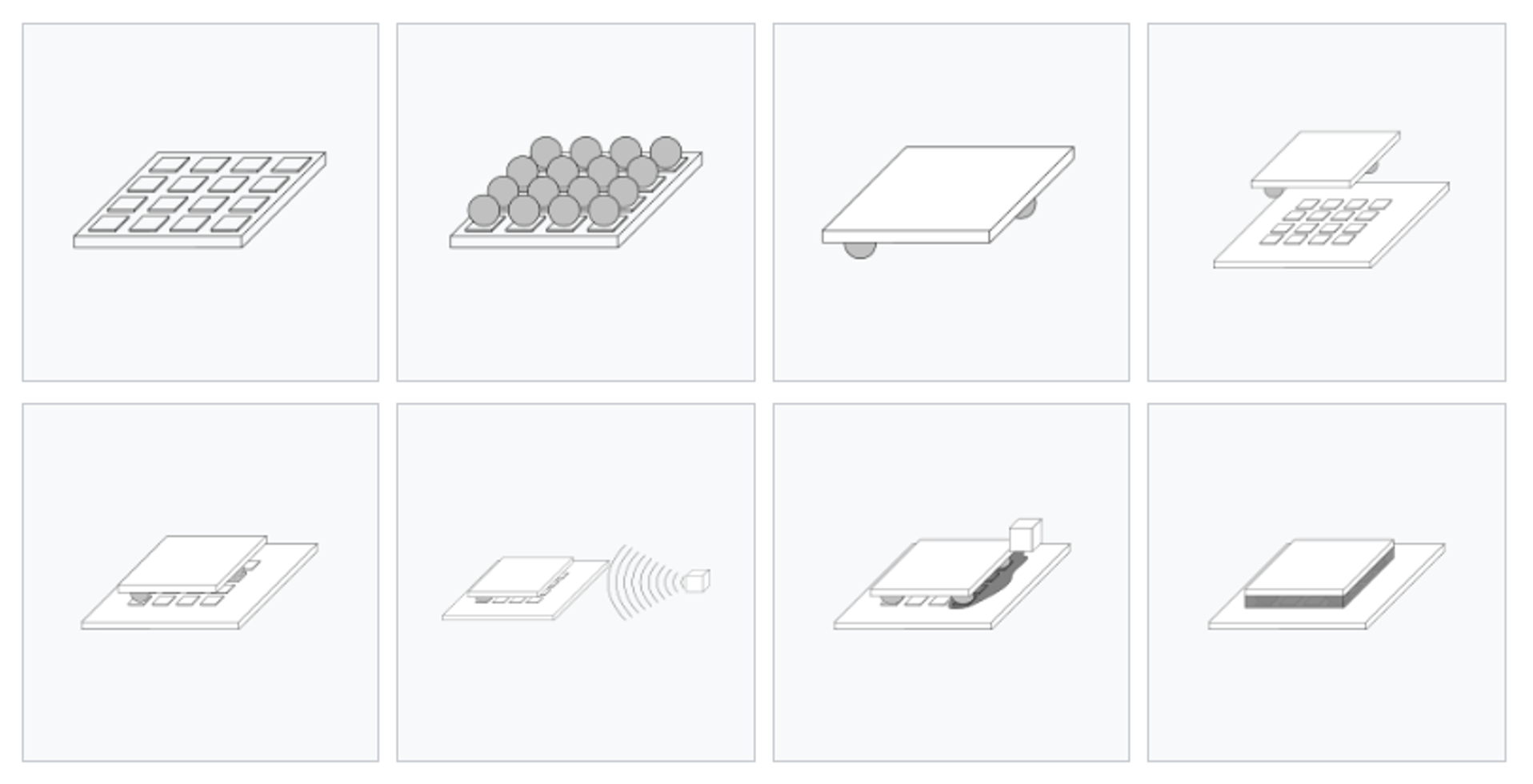

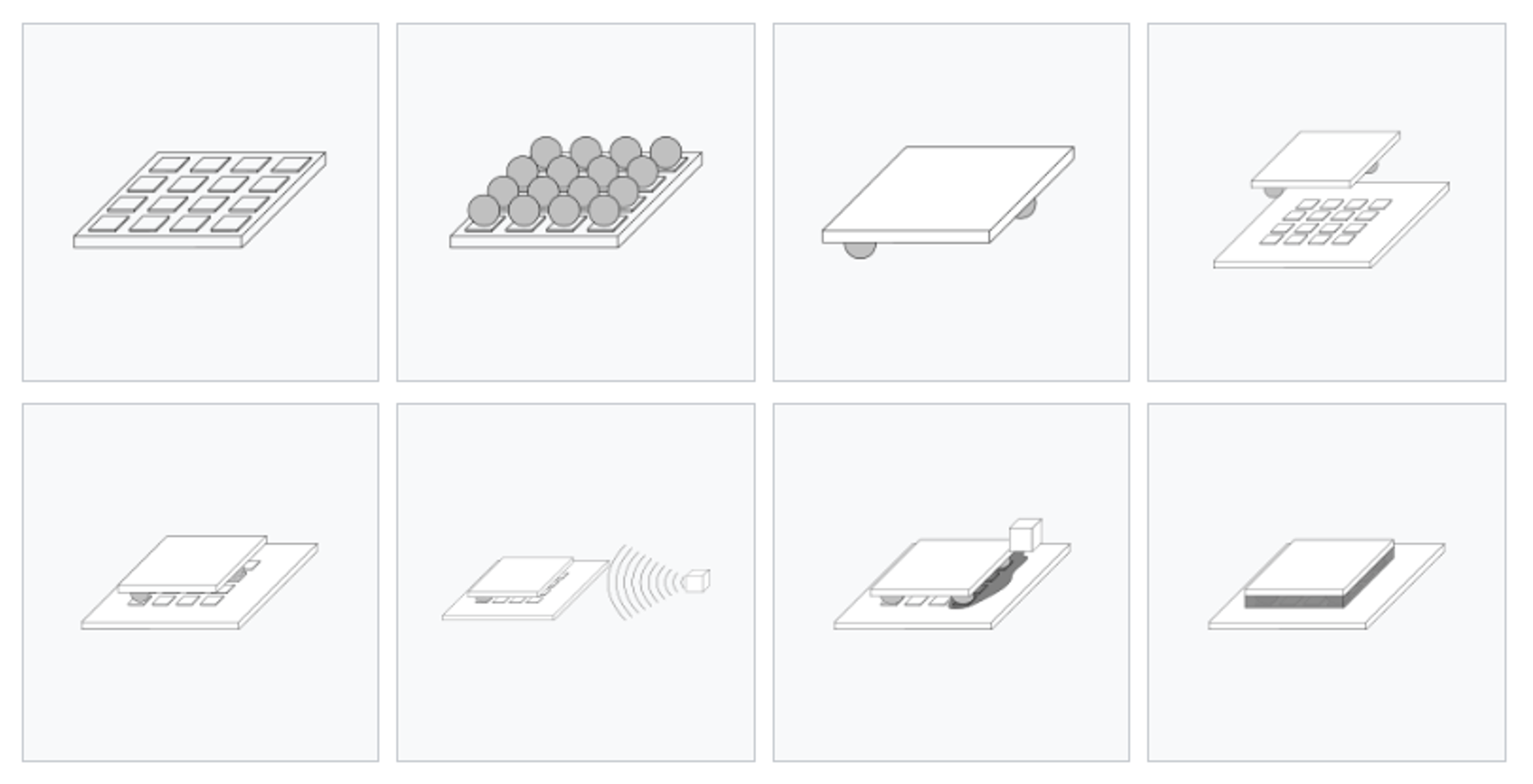

Fig. 1: Pitch-områder med flip-chip-teknologi. Kilde: A. Meixner/Semiconductor Engineering

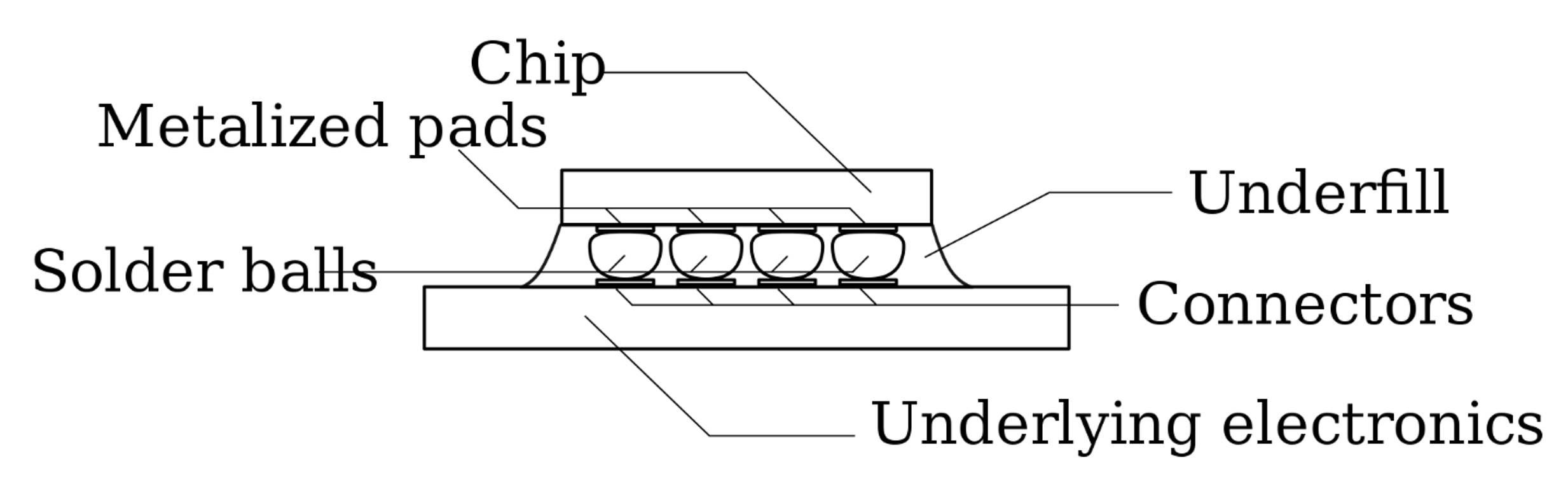

Fig. 2: Flip-chip komponenter. Kilde: Wikipedia

«I flip-chip-arenaen – 250 mikron pitch og lavere – var det opprinnelig tinn-bly-humper, og et av de store grepene var å bli blyfri. Men når du begynner å nå 100 mikron eller under, begynner du å se mer av en kobbersøyle, selv om det er en overlapping ettersom vi ser kobbersøyler opp til 250 mikron," sa Jeff Schaefer, senior prosessingeniør ved Promex Industries. "Med 250 mikron pitch ser vi 130 mikron støtstørrelser eller kobbersøylediametre. Når vi kommer rundt 100 mikron tonehøyde, er det 80 mikron diameter. Den minste jeg har sett er en pitch på 62.5 mikron med en søyle på 40 mikron. Jeg forventer å begynne å se 50 mikron pitch snart.»

Den grunnleggende flip-chip-prosessen begynner etter kretsfabrikasjon, når metallputer lages på formoverflaten for å koble til I/O-ene. Deretter kommer wafer bumping, hvor en loddekule er avsatt på hver pute. Waferen kuttes deretter i terninger, og disse dysene snus og plasseres slik at loddekulene er på linje med underlagsputene. Loddekulene blir deretter smeltet/omstrømmet, typisk ved bruk av varmluft, og en montert dyse er underfylt med et elektrisk isolerende lim, vanligvis ved bruk av kapillærvirkning. [1]

Fig. 3: Flip-chip produksjonsprosess. Kilde: Wikipedia

Å flytte til en kobbersøyle eller mikrobump krever litografi for å lage disse strukturene.

"Kobbersøyle brukes vanligvis under 130 µm stigning, fordi i stedet for å være en sirkulær loddestøt, er kobbersøylen stort sett en Cu-stolpe med loddetinn på toppen," sa Doug Scott, senior visepresident for emballasje på wafernivå ved Amkor teknologi. "Dette gjør at kobbersøylestøtene kan plasseres tettere sammen uten risiko for at loddetinn kobles sammen under monteringsreflow - generelt ~40 µm Cu + ~25 µm."

Det er variasjoner på temaet også. "Microbump, som er et vanlig begrep som brukes der du har en sammenkobling mellom silisium-til-silisium, er litt annerledes fordi CTE (koeffisient for termisk ekspansjon) er generelt den samme," sa Mark Gerber, seniordirektør for ingeniør/teknisk markedsføring på ASE Group. "Noen av de generelle designreglene som brukes for kobbersøyler er de samme, men den flate overflatetopografien og skjøtene med lav spenning gir fleksibilitet til underfyllingen som brukes. Dette kan også drive den individuelle bump-pitch. I dag er en 35 µm bump full-array pitch mulig, på grunn av rutinghensynene nevnt før, for wafer-nivå eller fab-nivå ruting som brukes.»

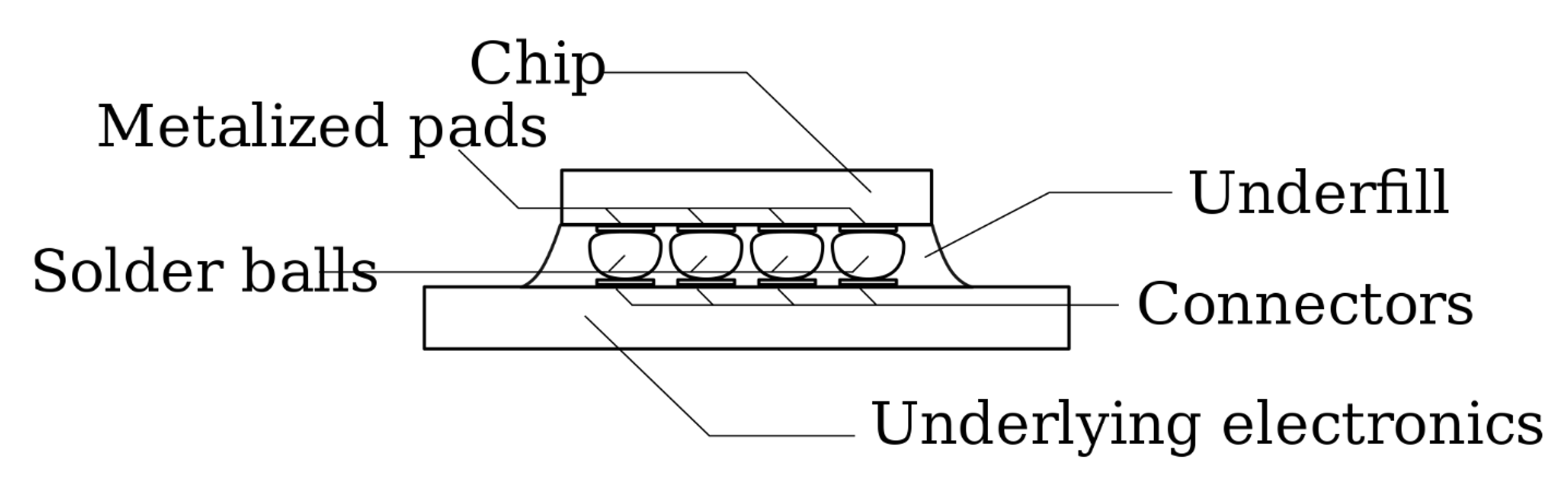

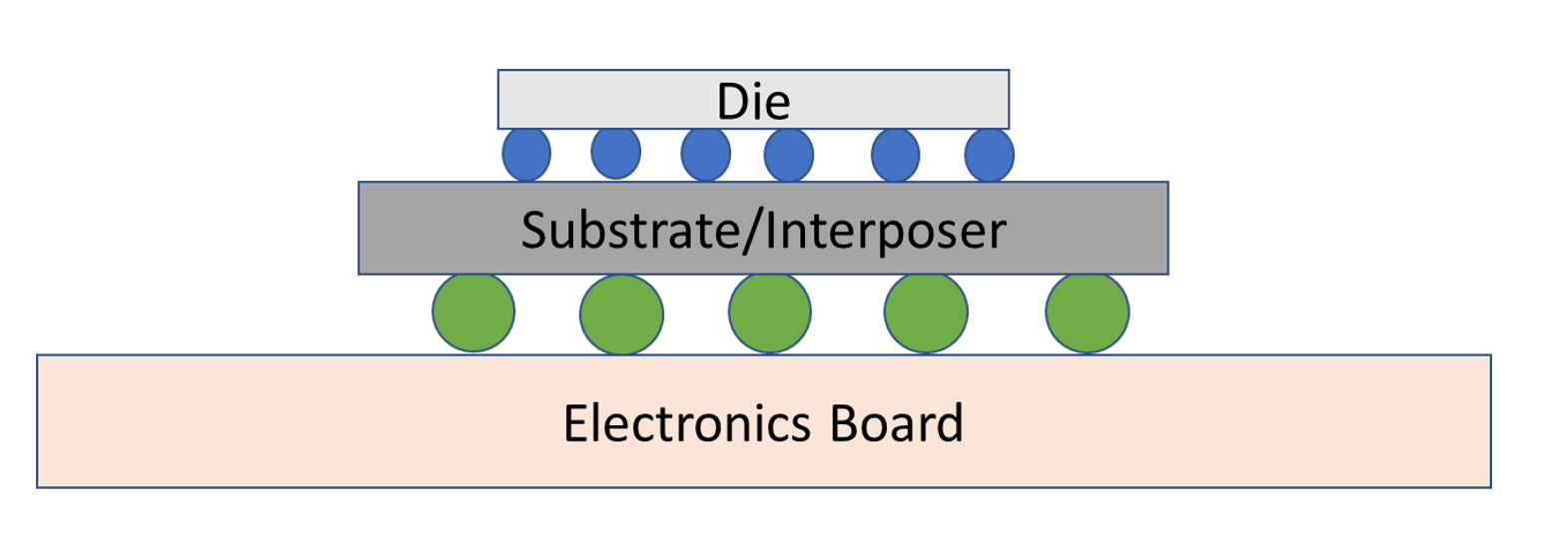

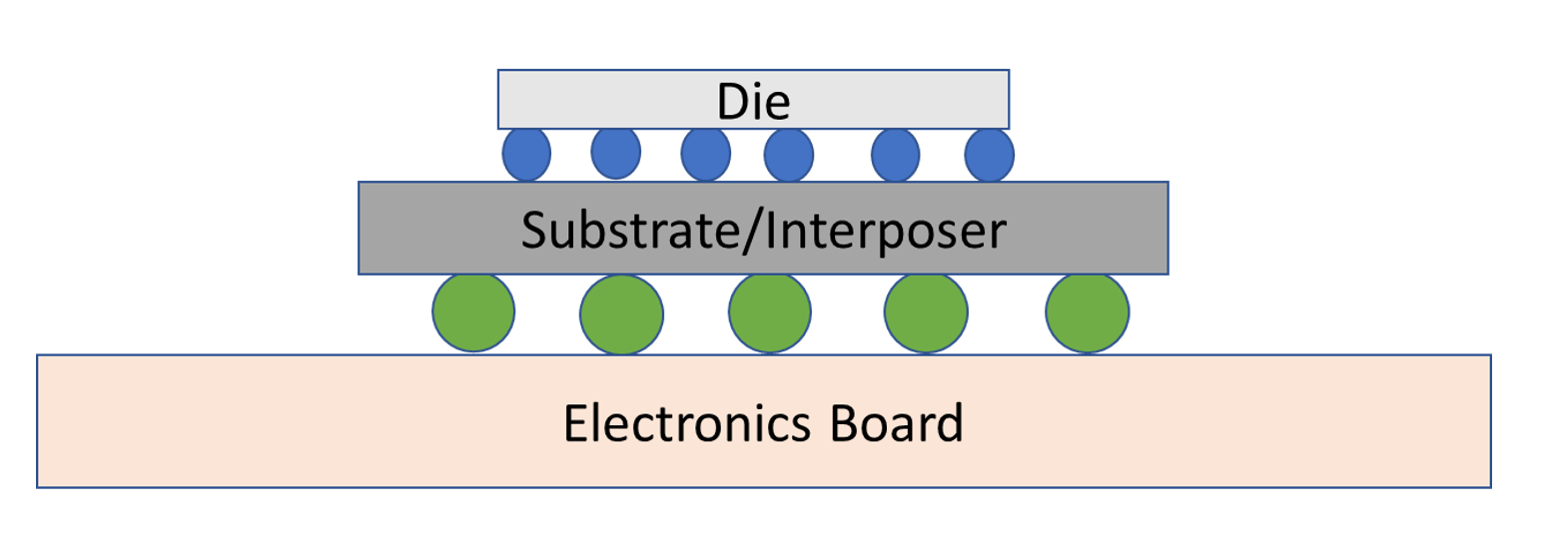

The Heterogeneous Integration Roadmap [2] beskriver alle aspekter av emballasjen, inkludert dy-til-substrat-forbindelser, alt fra wire-bonds til through-silikon-vias. Med flip-chip-pakker spiller dy-til-substrat-sammenkoblinger, substratomfordelingsområder og substrat-til-kort-sammenkoblinger en rolle i produksjonsgrensene.

Fig. 4: Konseptuelle diagram av flip-chip emballasje. Kilde: A. Meixner/Semiconductor Engineering

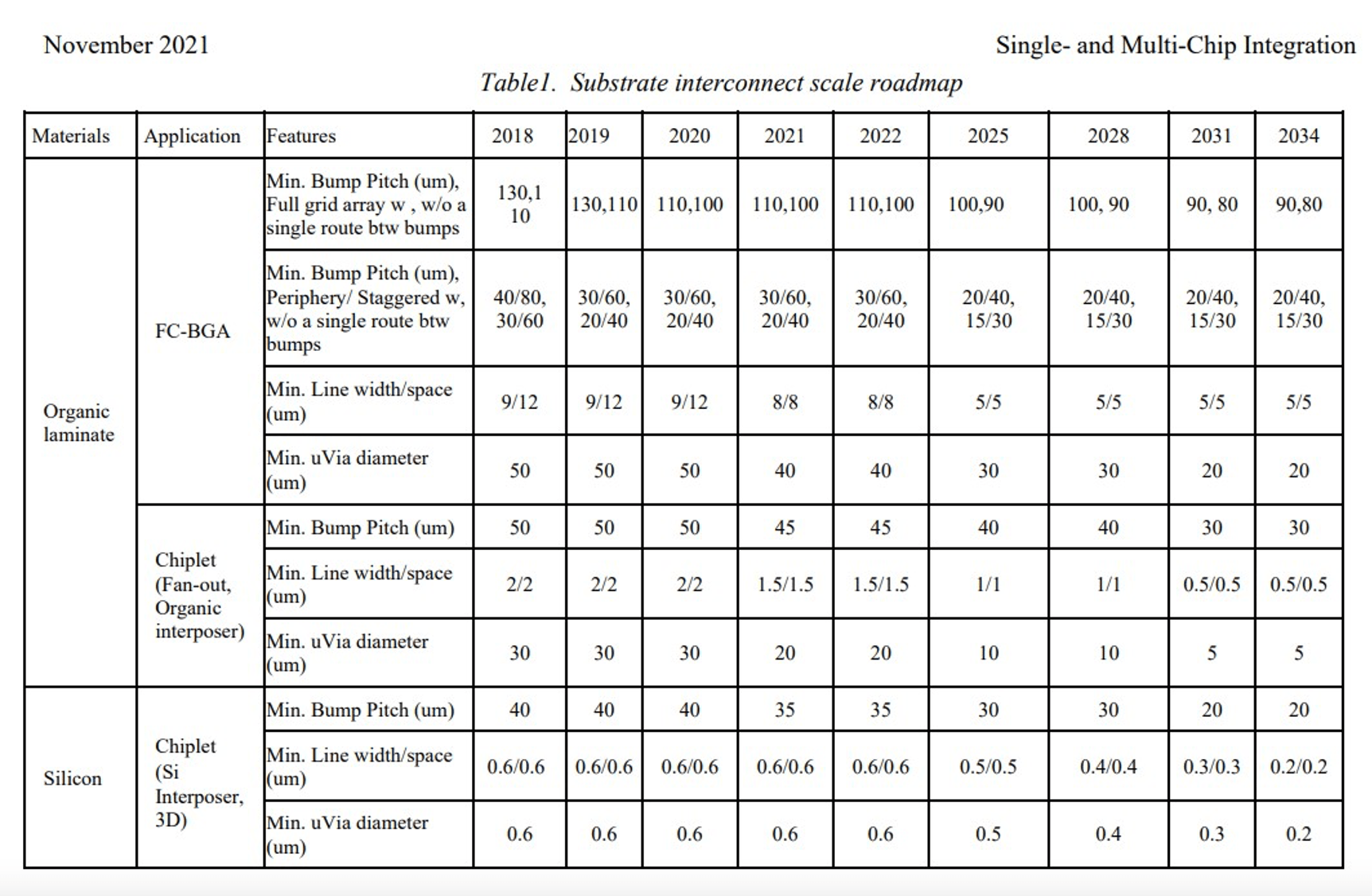

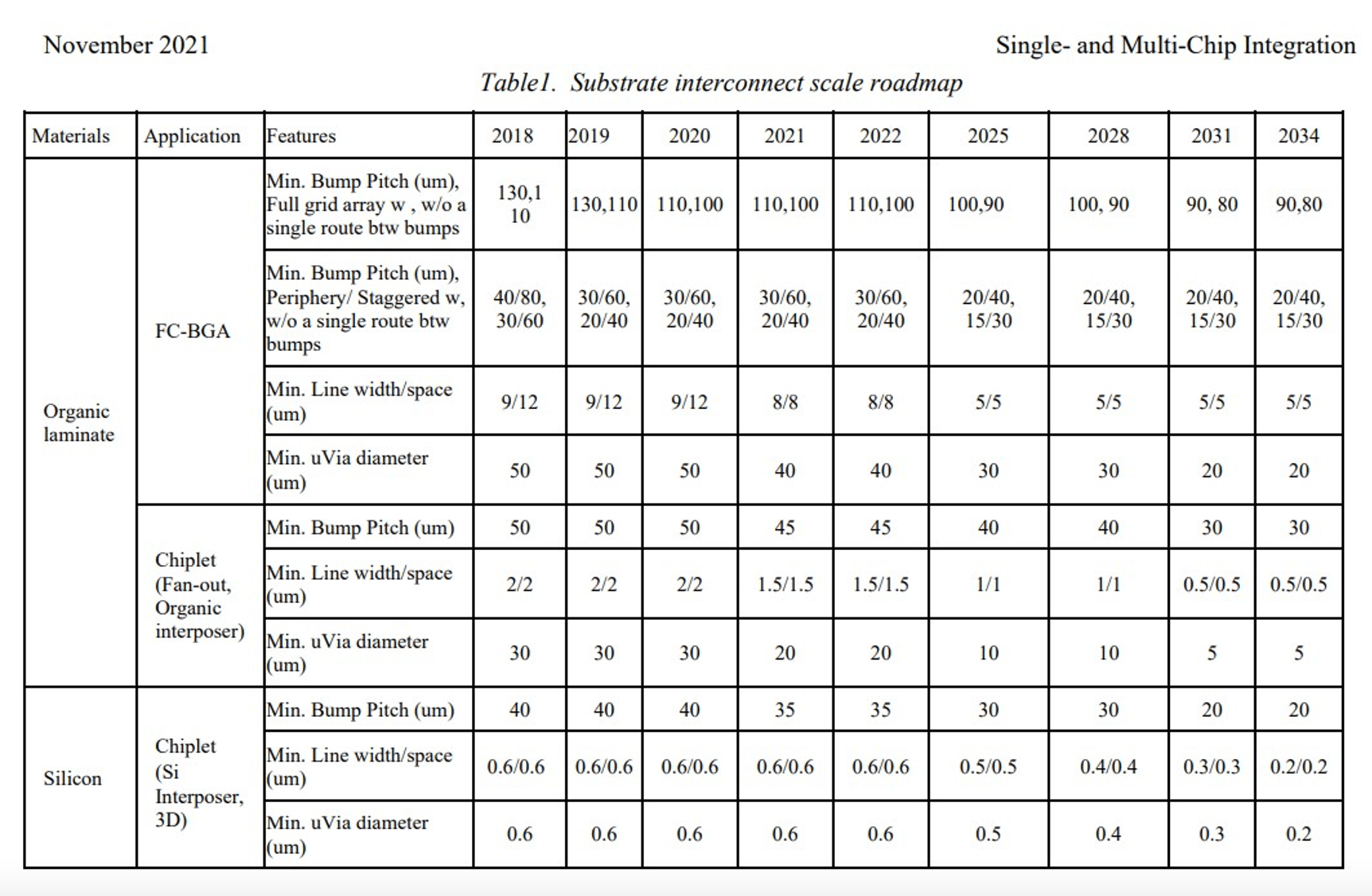

Kapittel 8 i veikartet for heterogen integrering [3] dokumenterer landskapet av nåværende og anslåtte emballasjeteknologi. Minste tonehøyde for hver flip-chip-sammenkoblingsteknologi er fanget opp i tabell 1 i underavsnitt 8.7 (side 41).

![Kapittel 8 i veikartet for heterogen integrering [3] dokumenterer landskapet av nåværende og anslåtte emballasjeteknologi. Minste tonehøyde for hver flip-chip-sammenkoblingsteknologi er fanget opp i tabell 1 i underavsnitt 8.7 (side 41).](https://platoaistream.com/wp-content/uploads/2023/05/challenges-grow-for-creating-smaller-bumps-for-flip-chips-7.png)

![Kapittel 8 i veikartet for heterogen integrering [3] dokumenterer landskapet av nåværende og anslåtte emballasjeteknologi. Minste tonehøyde for hver flip-chip-sammenkoblingsteknologi er fanget opp i tabell 1 i underavsnitt 8.7 (side 41).](https://platoaistream.com/wp-content/uploads/2023/05/challenges-grow-for-creating-smaller-bumps-for-flip-chips-8.png)

Den tilsvarende tabellen for substratsammenkobling (delen som kobler pakken til kortet) finnes i underavsnitt 8.8 (side 43).

Med hver endring i sammenkoblingsteknologi kommer nye prosesser og deres begrensninger, som driver innovasjon, avkastningsstyring og defektinspeksjon.

Bumping teknologigrenser

Støtteknologi måles ved stigning, størrelse, høyde og elektriske og mekaniske egenskaper. Termiske hensyn varierer avhengig av CTE-uoverensstemmelsen til materialet. Vridning er en bekymring for større matriser og wafere, som forverres av baksliping av en wafer før formen festes.

"Det finnes en rekke drivere for tonehøydebegrensninger for hver type sammenkobling," sa ASEs Gerber. "Fra og med tradisjonell loddestøt-flip-chip-sammenkobling, bestemmes tonehøyden av kollapshøyde for underfylling, capture pad-pitch for trace-ruting, capture-pad-pitch for bump-to-bump-kortrisiko og flere andre tonehøyde-relaterte følsomheter. Den forhåndsmonterte bump-høyden har en definert høyde, men som IBM definerte C4-begrepet – Controlled Collapse Chip Connection – vil diameteren på loddebulten og størrelsen på fangputen bestemme "kollapsen eller den endelige høyden" til sammenkoblingen. Dette er den viktigste tonehøydebegrensende faktoren for bruk av loddestøt relatert til tonehøyde.»

Bumphøyde bestemmes av design, men også behandlingsvalg.

"For standard belagte loddestøt og kobbersøylehumper er støthøydene før montering vanligvis rundt 70 µm til 75 µm, med kollapsede støthøyder etter montering på ~50 µm for å gi rom for x, y, z plass for underfyllingsflyt mellom støtene. Microbumps vil ha mye lavere bump høyder og involvere plating mye mindre loddetinn. Spesifikt kan mikrostøt være mindre enn 10 µm høye med reduserte Cu- og loddehøyder avhengig av stigning og endebehov,” sa Amkors Scott. "Standardbelagte loddestøt brukes vanligvis på stigninger fra 130 µm til 250 µm. Under 130 µm er det ikke nok xy-avstand mellom ujevnheter når du starter med en 70 mikrometer forhåndsmonteringshøyde.»

Å lage kobbersøyler krever flere behandlingstrinn enn loddestøt.

"Da vi gikk over til die-to-die-verdenen var teknologien annerledes, fordi nå har du å gjøre med en wafer og planerittene er så gode sammenlignet med die til substrat. Først lager du kobbersøylen, på den første waferen som skal få loddetinn eller kobbersøylen er det først en under bump metal (UBM). Det er en liten hette over åpningen som går ned i silisiumet. Så bygger vi en kobberkjerne av den og setter så en blikkhette på den. Så da ser mottakerplaten ut som om de har en UBM-pute der, og den har vanligvis noe nikkelgullbelegg på seg, slik at den er fin og uberørt,” forklarte Promex Industries' Schaefer. Så i stedet for å ha en liten fordypning som et laminatsubstrat, har du en liten ekstrudering. Vi har funnet ut at vi faktisk er i stand til å lodde dem våte uten "lodde på puten." Det er hvordan de er designet og bygget. Den fungerer nesten som en loddetinn og en pute fordi den er en liten kuppel i motsetning til å prøve å komme seg ned i et hull.»

Fotolitografi-trinn som trengs for Cu-søyledannelse kommer med begrensninger i tillegg til reglene for substratdesign.

"For kobbersøyle, som består av en kobberstolpe og en loddehette på spissen, kan kobberstolpenes høyde defineres til begrensning av en eller flere fotoresistlagtykkelser, og når du reduserer stigningen, vil sideforholdet til cu stolpehøyde til pitch blir begrensningen sammen med fotoresistmaterialet og bildeverktøyets evner,” sa Gerber. "En sekundær begrensning for kobbersøyleforbindelsen er substratdesignreglene som brukes. For fin pitch >110um pitch, brukes 2 primærmetoder- BOT (Bond on Trace) eller ET – Embedded Trace, hvor loddehetten til kobbersøylen plasseres på toppen av traceen i stedet for en tradisjonell fangepute. Størrelse og form av kobbersøyler, inkludert begrensningene ovenfor, kan gi en grense for mulighetene og veikartet for å fortsette å krympe banene. Mange av disse begrensningene skyldes muligheten til å rute spor mellom pilarene på substratsiden. Ettersom nye teknologier er tilgjengelige, for eksempel RDL på wafer-nivå, vil sammenkoblingsveikartene bli skjøvet videre, men fortsatt med begrensninger rundt høyde/side-forholdet for produksjonsprosesser som underfylling.»

Andre er enige om at underfyllingsprosessen kommer med utfordringer. "Når du får finere tonehøyde og mindre støt, blir de kortere. Det begynner nå å bli vanskelig å finne underfyllinger for å komme under. Underfyllingene har historisk blitt designet for å komme under et gap på 5 mil, og nå kommer de ned til 3 mil, som er 75 mikron,” sa Schaefer. "Nå begynner vi å se 60 og 25 mikron gap. Jeg er sikker på at folk jobber med nye underfyllinger. Men det er mange ting å jobbe med. For det første, ettersom du får finere partikler, blir det mer som et slam, noe som gjør det vanskeligere å flyte. Dette er en veisperring som må fjernes.»

Håndtering av utbytte

Etter hvert som bumping-teknologien blir mindre, åpner ytterligere prosesstrinn – for eksempel litografi for å lage kobbersøyler – nye muligheter for kapasitetsdetektorer. For en vellykket bindingsprosess er partikler, overflateforurensninger og loddestøt problematiske for utbytte. Disse krever prosesskontroller, metrologi og inspeksjon.

Det kreves naturlig kontroll av forurensning. "Tier 1 OSATs investerer for å redusere nivået av fabrikkforurensningskilder, og derfor redusere defekte prosenter," sa Amkors Scott. "Pitch bidrar ikke til defekt. Lignende nivåer av defekt eksisterer uavhengig av tonehøyde.»

Men pitch legger til noen av sine egne utfordringer. "Ettersom tonehøyden blir mindre og bumpstørrelsen reduseres, er partikkelforurensningshåndtering veldig viktig. For andre typer sammenkoblinger som hybridbinding, hvor tonehøyder reduseres til under 30 µm og overflate-til-overflate-kontakten er viktig, er waferbasert renromsmiljø avgjørende for utbyttet, sier ASEs Gerber.

Forberedelse til underfyllingsprosessen skal heller ikke undervurderes.

"Generelt med et laminat, kommer du til å gjøre en underfylling etter at du har gjort flip-chipen," sa Promex's Schaefer. "Vi bestemmer hvor vi skal plassere den og hvordan vi skal flyte den tilbake. Vi rengjør den for å få ut flussmateriale under gapet mellom dysen og underlaget. Så skal vi underfylle med en epoksy som flyter. Den er designet for å bli våt inn og ikke etterlate tomrom og slike ting. Men det er en utfordring når vi kommer til finere plasser. Humpene blir litt kortere, og etter hvert som de blir kortere blir gapet mellom brikken og underlaget mindre, så det er vanskeligere å rengjøre. Tenk deg å stikke to glassplater sammen for å prøve å få skitten ut mellom dem."

Metrologi og inspeksjonsbehov

For å administrere prosesskontroll og utbytte spiller metrologi og inspeksjonsverktøy en viktig rolle. "Det er tilgjengelige verktøy på markedet som kan hjelpe til med å gi veiledning om integritet for sammenkoblinger, i tillegg til tverrsnittsanalyse i prosessen som brukes ved oppsett og ved definerte produksjonsintervaller," sa Gerber fra ASE.

Støtteprosessen og bindingsprosessene har hver spesifikke egenskaper som må overvåkes. For ujevnheter fokuserer metrologi på diameter, høyde og planaritet. Mindre plasser krever strengere kontroll av bumpdiameter og høydekontroll. På samme måte, ettersom bumphøyden krymper, blir vinduet for co-planaritet mindre. Vanligvis er 10 % variasjon tillatt. For eksempel resulterer en bumphøyde på 30 µm i en tillatt variasjon på ±3 µm. Overskridelse av dette bidrar til mislykket eller dårlig binding.

"Binding gjøres vanligvis med masse-reflow-ovner," sa Mike Kelly visepresident for avansert pakke- og teknologiintegrasjon hos Amkor. "Den første karakteriseringen av reflow-prosessen er etablert ved å bruke shadow-moire for å kvantifisere forvrengningen under reflow, og temperaturkartlegging av ovnene for å sikre konsistent temperaturkontroll av selve flip-chip-delen. Under oppsett, mekanisk dyseløft og inspeksjon for å sikre god loddefukting. Også fluks påføres vanligvis med en "dip-fluks", der dysestøtene "dypes" inn i tynne, tett kontrollerte fluksreservoarer. Visuell inspeksjon av disse gjenstandene gjøres på prøvetakingsbasis."

Økende automatisering av visuell inspeksjon reduserer avhengigheten av at operatører kan se et bilde og ta en beslutning. Den eksponentielle økningen i bump-forbindelsene er én driver. Endringer i bindingsprosesser gir en annen. En selvjustert loddeflytprosess er en moden teknologi. Med termisk kompresjonsbinding som vanligvis brukes i avansert emballasje, er det pålitelighetsmekanismer som består elektrisk testing. Det igjen ber om bruk av røntgeninspeksjon og måleverktøy for å se ujevnheter etter liming.

"For emballasje med lav kompleksitet kan anlegg slippe unna med en operatør og inspisere manuelt. For en del med 100 støt er denne metoden gjennomførbar. Ved 1,000 støt er det definitivt en påkjenning. Når en del har 10,000 XNUMX støt, er det ingen sjanse. Vi går utover dette punktet, og vi må gå videre til neste metode," bemerket Frank Chen, direktør for applikasjoner og produktledelse ved Bruker. "Kvaliteten og kompleksiteten går hånd i hånd, fordi når du prøver å gjøre noe mer komplekst, vil avkastningen din bli påvirket, og det kommer til å være noe nytt verktøy som kreves. Og verktøy betyr både prosessverktøy og måleverktøy, så begge må avansere parallelt. Fra våre egne studier ser vi at når du går til de 1,000 støtene, er det da du må begynne å tenke "Min manuelle teknikk er utilstrekkelig, og jeg trenger noe nytt."

En rekke inspeksjons- og måleverktøy er tilgjengelige for å støtte pakkeproduksjon.

«Det er flere metoder som kan eller bør brukes for å oppnå prosesskontroll. Først tradisjonell 2D-inspeksjon (AOI) for 100 % overflatedefektinspeksjon per prosessflyt (dvs. IQC, OQA, foto, rens, plettering, etc.) Deretter kan 2D-metrologi (AOI) brukes til å kontrollere bumpstørrelse og diameterstørrelse kontroll. Videre kan 3D-metrologi (AOI) brukes for en sampling av bump høyde/co-planaritet metrologisk informasjonsinnhenting (dette gjøres vanligvis med en lasertrianguleringsbasert teknologi),» sa Nathan Peng, produktmarkedssjef ved På innovasjon. "Videre kan 3D-metrologi målrette seg mot individuelle bump-høydekarakteristikker, vanligvis samlet inn med interferometerteknologi for hvitt lys. Det er også metoder for å muliggjøre deteksjon av organiske rester på bump-toppen som kan føre til svikt med bump-to-pad-tilkobling.»

konklusjonen

Produkter som krever høyere antall sammenkoblinger fortsetter å drive veikartet for sammenkoblinger. Hver flip-chip-teknologi har produksjonsgrenser som involverer materialegenskaper, krympende størrelser som utfordrer underfyllingsteknologier, og økt bruk av litografi for å lage sammenkoblingsstrukturene. Enhver endring i bindeprosesser resulterer i en økning i metrologi- og inspeksjonstrinn for å oppfylle målene for utbytte og kvalitet.

Referanser

- https://en.wikipedia.org/wiki/Flip_chip

- https://eps.ieee.org/technology/heterogeneous-integration-roadmap/2021-edition.html

- HIR Kapittel 8 Single Chip og Multi Chip Integration, https://eps.ieee.org/images/files/HIR_2021/ch08_smcfinal.pdf

Relaterte historier:

Bump Co-planaritet og inkonsekvenser forårsaker avkastning, pålitelighetsproblemer

Avanserte emballasjeutfordringer vokser etter hvert som chips og pakkestørrelser krymper; forskjellig utstyr, teknologier får trekkraft.

Bump-pålitelighet utfordres av latente defekter

Automatiserte løsninger er under arbeid, men de vil ta tid å utvikle.

Store endringer fremover i kraftlevering, materialer og sammenkoblinger

Hvordan produksjon og emballasje vil endre seg i løpet av de neste tiårene.

- SEO-drevet innhold og PR-distribusjon. Bli forsterket i dag.

- PlatoAiStream. Web3 Data Intelligence. Kunnskap forsterket. Tilgang her.

- Minting the Future med Adryenn Ashley. Tilgang her.

- Kjøp og selg aksjer i PRE-IPO-selskaper med PREIPO®. Tilgang her.

- kilde: https://semiengineering.com/challenges-grow-for-creating-smaller-bumps-for-flip-chips/

- : har

- :er

- :ikke

- :hvor

- $OPP

- 000

- 1

- 10

- 100

- 250

- 2D

- 3d

- 40

- 7

- 8

- a

- evne

- I stand

- ovenfor

- Oppnå

- oppkjøp

- Handling

- handlinger

- faktisk

- tillegg

- Ytterligere

- Legger

- avansere

- avansert

- Etter

- fremover

- AIR

- justere

- Alle

- tillate

- tillater

- langs

- også

- an

- analyse

- og

- En annen

- noen

- søknader

- anvendt

- ER

- AREA

- områder

- rundt

- AS

- aspektet

- aspekter

- Montering

- At

- feste

- Automatisering

- tilgjengelig

- borte

- tilbake

- ball

- grunnleggende

- basis

- BE

- fordi

- blir

- vært

- før du

- være

- under

- mellom

- Beyond

- Stor

- borde

- obligasjon

- Bot

- både

- bygge

- bygget

- men

- by

- kom

- CAN

- lokk

- evner

- fangst

- Årsak

- utfordre

- utfordret

- utfordringer

- sjanse

- endring

- Endringer

- Kapittel

- egenskaper

- chen

- chip

- chips

- valg

- valg

- nærmere

- Kollapse

- kollapset

- Kom

- kommer

- Felles

- vanligvis

- sammenlignet

- komplekse

- kompleksitet

- komponenter

- databehandling

- konseptuelle

- Bekymring

- Koble

- Tilkobling

- tilkobling

- Tilkoblinger

- forbinder

- betraktninger

- konsistent

- kontakt

- forurensninger

- fortsette

- fortsetter

- bidra

- kontroll

- kontrolleres

- kontrollerende

- kontroller

- Kobber

- Kjerne

- Tilsvarende

- kunne

- Par

- skape

- opprettet

- Opprette

- kritisk

- Gjeldende

- I dag

- dato

- håndtering

- tiår

- avgjørelse

- definert

- helt sikkert

- levering

- Etterspørsel

- tetthet

- avhengig

- deponert

- utforming

- designet

- Gjenkjenning

- Bestem

- bestemmes

- utvikle

- utviklet

- Enheter

- Die

- forskjellig

- vanskelig

- Regissør

- skitt

- do

- dokumenter

- gjør

- gjort

- ned

- stasjonen

- sjåfør

- drivere

- to

- under

- e

- E&T

- hver enkelt

- enten

- innebygd

- muliggjøre

- muliggjør

- slutt

- ingeniør

- Ingeniørarbeid

- nok

- sikre

- Miljø

- utstyr

- etablert

- etc

- Eter (ETH)

- utviklet seg

- eksempel

- eksisterer

- utvidelse

- forvente

- dyrt

- forklarte

- eksponentiell

- fasiliteter

- faktor

- fabrikk

- Failure

- Fiken

- slutt~~POS=TRUNC

- Finn

- slutt

- Først

- flate

- fleksibilitet

- Flip

- flyten

- Flows

- FLUX

- fokuserer

- Til

- for utbytte

- formasjon

- funnet

- fra

- videre

- Dess

- Gevinst

- mellomrom

- hull

- general

- generelt

- få

- få

- glass

- Go

- Går

- skal

- Gull

- god

- sliping

- Grow

- veiledning

- håndtere

- Hard

- Ha

- å ha

- høyde

- høyder

- hjelpe

- Høy

- høy ytelse

- høyere

- historisk

- Hole

- HOT

- Hvordan

- Hvordan

- HTML

- HTTPS

- Hybrid

- i

- IBM

- IEEE

- bilde

- forestille

- Imaging

- påvirket

- viktig

- in

- Inkludert

- Øke

- økt

- økende

- stadig

- individuelt

- informasjon

- innledende

- Innovasjon

- i stedet

- integrering

- integritet

- sammenkoblinger

- inn

- Investere

- involvere

- IT

- varer

- DET ER

- selv

- landskap

- større

- laser

- lag

- føre

- Permisjon

- mindre

- Nivå

- nivåer

- lett

- i likhet med

- BEGRENSE

- begrensning

- begrensninger

- grenser

- lite

- Lang

- Se

- ser ut som

- Lot

- Lav

- Hoved

- gjøre

- GJØR AT

- ledelse

- leder

- administrerende

- håndbok

- manuelt

- produksjon

- mange

- kartlegging

- merke

- marked

- Marketing

- materiale

- materialer

- moden

- max bredde

- midler

- mekanisk

- mekanismer

- Møt

- møte

- Minne

- nevnt

- metall

- metode

- metoder

- Justervesenet

- micron

- mike

- minimum

- Mobil

- overvåket

- mer

- for det meste

- flytte

- trekk

- mye

- multi

- Natur

- Trenger

- nødvendig

- behov

- Ny

- Ny teknologi

- neste

- fint

- Nikkel

- Nei.

- bemerket

- nå

- Antall

- mål

- of

- on

- gang

- ONE

- åpen

- åpning

- operatør

- operatører

- Muligheter

- motsetning

- or

- organisk

- opprinnelig

- Annen

- vår

- ut

- enn

- egen

- pakke

- pakker

- emballasje

- pad

- side

- Parallel

- del

- partikkel~~POS=TRUNC

- passere

- Ansatte

- Pillar

- Tonehøyde

- plasser

- Sted

- plato

- Platon Data Intelligence

- PlatonData

- Spille

- Point

- dårlig

- Populær

- populært valg

- posisjonert

- mulig

- Post

- makt

- president

- primære

- Før

- prosess

- Prosesser

- prosessering

- Produkt

- produktledelse

- Produksjon

- Produkter

- anslått

- egenskaper

- gi

- presset

- sette

- kvalitet

- spenner

- ratio

- nå

- virkelig

- mottak

- redusere

- Redusert

- reduserer

- Uansett

- i slekt

- pålitelighet

- avhengighet

- fjernet

- krever

- påkrevd

- Krever

- Resultater

- Risiko

- veikart

- veikart

- Rolle

- rom

- Rute

- ruting

- regler

- Sa

- samme

- sekundær

- se

- se

- sett

- halvledere

- senior

- oppsett

- flere

- Form

- skift

- Kort

- bør

- side

- Signal

- Silicon

- lignende

- på samme måte

- siden

- enkelt

- Størrelse

- størrelser

- Lysbilder

- litt annerledes

- mindre

- So

- Solutions

- noen

- noe

- Snart

- kilde

- Kilder

- Rom

- spesifikk

- spesielt

- Standard

- Begynn

- Start

- Steps

- stikker

- Still

- Stories

- stresset

- studier

- vellykket

- slik

- støtte

- overflaten

- SVG

- bord

- Ta

- Target

- Technologies

- Teknologi

- begrep

- Testing

- enn

- Det

- De

- Landskapet

- deres

- Dem

- tema

- deretter

- Der.

- derfor

- termisk

- Disse

- de

- ting

- tenker

- denne

- De

- selv om?

- tett

- tid

- typen

- til

- i dag

- sammen

- verktøy

- verktøy

- topp

- spore

- trekkraft

- tradisjonelle

- prøve

- SVING

- to

- typen

- typer

- typisk

- etter

- upon

- bruke

- brukt

- ved hjelp av

- vanligvis

- bruke

- variasjon

- veldig

- Vice President

- Se

- tømme

- var

- we

- VI VIL

- når

- hvilken

- hvit

- hele

- utbredt

- Wikipedia

- vil

- med

- uten

- Arbeid

- arbeid

- virker

- verden

- X

- røntgen

- Utbytte

- rentene

- du

- Din

- zephyrnet