Testen, metrologie en inspectie zijn essentieel voor zowel het lab als de fab, maar het is een enorme uitdaging om ze samen te voegen, zodat gegevens die in het ene zijn gemaakt, gemakkelijk kunnen worden overgedragen naar het andere.

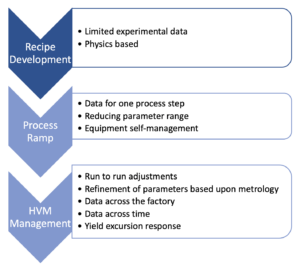

De chipindustrie streeft er al jaren naar om deze gescheiden werelden te overbruggen, maar de economie, snelheid en complexiteit van verandering vereisen een nieuwe aanpak. De voortdurende drang naar kleinere, beter gedefinieerde architecturen drijft de behoefte aan zeer innovatieve en steeds complexere procesbesturingsoplossingen die de opbrengsten verbeteren, de kosten verlagen en de time-to-market verkorten. Veel van deze oplossingen worden in eerste instantie ontwikkeld in laboratoriumomgevingen en de succesvolle integratie ervan in zowel R&D- als high-volume manufacturing (HVM)-omgevingen is van cruciaal belang om deze doelen te bereiken.

Aangezien gevestigde fabricagelijnen echter zorgvuldig zijn afgestemd, moet elke nieuwe test- of procesvariatie zorgvuldig worden aangepakt op het gebied van automatisering, materiaalbehandeling, rapportage van resultaten en doorvoervereisten van een productieomgeving.

"Fabs zijn per definitie conservatief", zegt John Sturtevant, senior director productontwikkeling bij Siemens EDA. "Als ze eenmaal draaien en een vastgestelde opbrengst hebben, is de regel: raak niets aan."

Naarmate architecturen krimpen en nieuwe IC-materialen en -processen worden ontwikkeld, moeten er echter ook nieuwe en snellere metrologie- en procesoplossingen worden toegevoegd die helpen de opbrengst te verhogen, de winst te verbeteren of te voldoen aan nieuwe industriestandaarden. Dat is een complexe onderneming.

"Het kan een uitdaging zijn om van een nieuwe tool een fab te maken, omdat klanten ofwel een bestaand proces hebben dat ze gebruiken, ofwel een metrologiestap overslaan omdat het proces stabiel genoeg is", zegt Juliette van der Meer, productmanager bij Bruker. “Hun systemen zijn zorgvuldig afgesteld en dat willen ze niet verstoren. Nu zien we echter, vooral in de automobielsector, dat de regelgeving voor metrologische validatie om veiligheidsredenen steeds strenger wordt. Dat vereist fabs om deze metrologietools te implementeren, maar het kost tijd en het kan een groot proces zijn. Het is iets groots.”

De overgang van labtechnologieën naar de fab vereist vaak een volledig herontwerp van de hardware-architectuur. Dit omvat nieuwe algoritmen, krachtige servers voor het analyseren van grote datastromen en innovatieve benaderingen van hardware-integratie. Zorgvuldige afweging is vereist om ervoor te zorgen dat de prestaties van de tool overeenkomen met de fab-vereisten, terwijl de compatibiliteit met bestaande processen behouden blijft.

"Fab-managers en procesontwikkelingsmanagers zijn erg kostenbewust", zegt Sturtevant. “Dat gaat nooit veranderen. Ze gaan elke dag naar hun werk en vragen zich af hoe ze de opbrengst met een half punt kunnen verhogen, of hoe ze 10% derving op een bepaald proces kunnen krijgen om de kosten te helpen verlagen, en er is niet slechts één kogel. Er zijn veel kleine dingen, en het kan zijn dat je 5% verbetering kunt krijgen in het ene procesvenster en 2% in een ander. Dan telt het op. Het probleem is dat het allemaal geld gaat kosten. Er zal geen oplossing zijn die volledig gratis is.”

In andere gevallen kan het een geheel nieuwe aanpak vereisen die nog nooit in de fab is gebruikt. Dit geldt met name voor 5G-millimetergolfchips, die via de ether in het laboratorium moeten worden getest om er zeker van te zijn dat ze goed werken, maar dat vertaalt zich niet gemakkelijk naar de fab.

"Over-the-air testen in het lab wordt vrij goed begrepen", zegt Chen Chang, senior director voor strategische bedrijfsontwikkeling bij National Instruments. “Je kunt verschillende materialen meer karakteriseren, en met beamformers kunnen de antennemodules een groot effect hebben op de prestaties. Die worden in de handset verpakt, dus als mensen hun handen op die antennemodules leggen, heeft dat een groot effect. Dat moet goed worden gekarakteriseerd in de laboratoriumomgeving, tot en met certificering en testen, en draadloze tests zijn van cruciaal belang. Als ze eenmaal naar de productiekant gaan, is voor testen via de ether een kamer nodig die behoorlijk duur is, dus veel chipsetleveranciers gebruiken veel zelfkalibratietechnologie. Ze kalibreren zelf de modules in de telefoons en de echte omgeving om ze flexibeler te maken. Maar dit legt ook veel meer druk op de validatietesten.”

Soms gaan de verschillen tussen lab en fab minder over technologie dan over context. De parameters die worden gebruikt om een proces in een laboratorium te karakteriseren, weerspiegelen mogelijk niet nauwkeurig de realiteit van de beschikbare gegevens van de fab.

"Ik zou zeggen dat dat een grote hoofdpijn is", zegt Randy Fish, directeur productlijnbeheer voor de Synopsys EDA Groep. "Voor de nieuwere dingen vertellen klanten ons dat het moeilijk is om erachter te komen wat een VMin is voor een deel, dus laten ze veel kracht op tafel liggen door het te hoog in te stellen. We krijgen verouderingsmodellen rechtstreeks van de gieterijen, en iedereen kenmerkt zich met de verouderingsmodellen, en dat is goed. Maar een van de grote aannames is de werkdruk. Er moet een soort missieprofiel zijn waarop u aannames doet wanneer u karakteriseert. Als de werkelijke activiteitsfactoren niet zijn wat je had ingeschat, en de omgevingsomstandigheden niet zijn wat je dacht dat ze zouden zijn, dan kan dat een resultaat opleveren waarbij een onderdeel ofwel niet genoeg V heeftMin marge of heeft te veel marge over.”

Het is daarom absoluut noodzakelijk voor laboratoria om tastbare voordelen en kostenbesparingen aan te tonen om buy-in van fabrieken te krijgen. Maar het overtuigen van fab-managers en procesontwikkelingsmanagers van de voordelen en waarde van deze nieuwe technologieën kan een ontmoedigende taak zijn. De waardepropositie moet tastbare, meetbare voordelen bevatten die de nieuwe oplossing biedt, zoals een strakkere controle over het productieproces, het besparen van kostbare tijd of het in real-time reageren op opkomende uitdagingen.

De fantastische uitdagingen aangaan

De eerste uitdaging bij het verplaatsen van een tool van een lab naar een fab ligt in het automatiseren van de technologie om deze naadloos te integreren in de fab-omgeving. Dit omvat de ontwikkeling van een robuuste hardware- en software-infrastructuur, efficiënte afhandelingsmechanismen, receptgestuurde processen, kalibratiestandaarden en geautomatiseerde kalibratieprocedures.

“In een lab werk je vaak met bonnen, en die plaats je handmatig”, zegt van der Meer. “Dus de eerste uitdaging is hoe om te gaan met volle wafels. Het draait allemaal om engineering, hardwarewijzigingen, het kiezen van een goede waferhandler en het automatiseren van een proces dat handmatig in een laboratorium werd uitgevoerd. Dat zijn uitdagingen die je in een lab niet hebt en het kost tijd om de hele flow en de software en de meetopstelling te ontwikkelen en te optimaliseren.”

Het automatiseren van de technologie is echter slechts de eerste stap om een nieuwe metrologieoplossing geschikt te maken voor een fabriek. Er moet ook aandacht worden besteed aan fab-connectiviteit en het opzetten van een robuuste procesbeheersing. Fab-connectiviteit zorgt voor een vlotte communicatie en gegevensoverdracht tussen verschillende tools en systemen binnen de fab-omgeving. Deze connectiviteit is essentieel voor een goede procesbeheersing en -coördinatie. Bovendien zijn het bereiken van gereedschapsafstemming op nanometerniveaus en het handhaven van stabiliteit onder wisselende omgevingsomstandigheden cruciaal voor het waarborgen van de betrouwbare en consistente prestaties van het gereedschap.

Een andere uitdaging is het verbeteren van de prestaties van de nieuwe oplossing om te voldoen aan de veeleisende behoeften van de productieomgeving. Een handmatig proces dat enkele dagen in een laboratorium duurt, biedt het voorrecht om in realtime kleine aanpassingen te doen om de beste resultaten te bereiken. Die vrijheid verdwijnt in een sterk geautomatiseerde setting waar resultaten binnen enkele minuten of zelfs seconden worden verwacht.

"Als een OEM- of contractfabrikant de slagsnelheid van een SMT-lijn wil verlagen, kunnen ze gewoon een andere pick-and-place-machine kopen, want dat is bijna altijd het knelpunt", zegt Tim Skunes, R&D-directeur bij CyberOptics van Nordson bedrijfsonderdeel. “Als ze sneller willen gaan, kunnen ze nog een pick-and-place-machine kopen, en nog een, enzovoort, tot er binnenkort 10 op een rij staan. Maar ze gaan nog steeds maar één inspectiesysteem kopen. Zodat die systemen maar beter leren bij te blijven.”

Enkele van de belangrijkste verbeteringen die nodig zijn voor een succesvolle overgang naar het lab voor een nieuwe oplossing zijn:

- Aanzienlijk hogere doorvoer om gelijke tred te houden met de snelle aard van HVM

- Verbeteringen in nauwkeurigheid en herhaalbaarheid om nauwkeurige metingen en controle van kritieke parameters te garanderen

- Geavanceerde algoritmen en data-analysesuites voor het extraheren van kwantitatieve informatie uit onbewerkte data, waardoor uitgebreide analyse en besluitvorming mogelijk wordt

- Relevante use-cases van toepassingen die de effectiviteit en waarde van de technologie laten zien in real-world productiescenario's.

"Je moet niet alleen de data-acquisitie met extreem hoge snelheid doen, maar je moet ook al die data kunnen verwerken en high-fidelity-beelden kunnen genereren", zegt Skunes. "Dus we ontwikkelen de competentie in de algoritmen, en ik wil dat niet alleen heel nauwkeurig doen, ik wil dat ook extreem snel doen."

Hoe elegant een oplossing in het lab ook mag zijn, de overgang naar een R&D- of HVM-fab is niet altijd gerechtvaardigd of succesvol. Wat goed werkt in een laboratoriumomgeving, werkt misschien niet zo goed bij grootschalige productie.

"Het ondersteunen van HVM-vereisten is een grote uitdaging", zegt Frank Chen, directeur toepassingen en productbeheer bij Bruker Nano Oppervlakken & Metrologie. “Als je naar een fantastische omgeving wilt gaan, moet je veel automatisering overwegen met betrekking tot materiaalbehandeling, rapportage van resultaten en doorvoer. Wat misschien prima is voor een kleine R&D- of labomgeving, is niet geschikt voor HVM.”

Bovendien zijn naadloze integratie met bestaande fab-infrastructuur, robuustheid in verschillende omgevingsomstandigheden en het bereiken van tool-matching op nanometerniveau essentiële aspecten om een technologie fab-waardig te maken.

"Tijdens de productie zijn er vereisten voor bemonsteringssnelheid, stabiliteit, netheid, ESD-veiligheid, gereedschapsafstemming, enz.", zegt Chen. “De voetafdruk van het gereedschap is ook belangrijk, aangezien de ruimte in een fabriek vrij kostbaar is. Een 'Zwitsers zakmes'-benadering die typisch is voor laboratoria, is misschien niet geschikt voor fabs, die misschien iets willen met een kleinere vormfactor voor een zeer toegewijde toepassing. Al deze zaken vereisen een zorgvuldige afweging en planning bij de introductie van een nieuwe tool of nieuw proces in de fab.”

Het beheersen van lokale variatie voor deze nieuwe oplossingen en het beheren van meerdere apparaatparameters en -eigenschappen vormen extra uitdagingen. Consistentie is belangrijk voor het garanderen van voorspelbare opbrengsten en het bereiken van strakke controle over de procesvensters.

"In het begin, als je gewoon rechtstreeks van lab naar fab gaat, heb je misschien maar één tool op elke locatie", legt Chen uit. “Als je wagenparken inzet met meerdere tools op dezelfde productielocatie, moet je alle tools kalibreren om dezelfde metingen te geven, binnen een bepaalde marge. Dat moet worden gedaan met zowel hardware- als softwarekalibratie om te corrigeren voor gereedschapsverschillen, wat helaas betekent dat u meestal afstemt op het slechtst presterende gereedschap van de vloot. Dus je hebt misschien tools die goed presteren en eigenlijk beter zijn in de metingen, maar je moet je slechtst presterende tool matchen omdat ze allemaal dezelfde metingen moeten geven.

Het menselijke element

Automatisering, connectiviteit, prestaties en consistentie vormen aanzienlijke uitdagingen bij de overgang van een tool van lab naar fab, maar rekening houden met de menselijke factor is ook een kritieke uitdaging waarmee rekening moet worden gehouden bij het plannen van een nieuwe integratie.

Het implementeren van laboratoriumtechnologieën in fabs vereist gespecialiseerde expertise, met name op gebieden als hardware-ontwerp, software-engineering en algoritme-ontwikkeling. Het vinden van het juiste talent kan de snelheid van implementatie beïnvloeden.

“Het kan een uitdaging zijn om de juiste expertise te vinden”, zegt van der Meer. “Goede software-engineers zijn schaars voor iedereen in de branche. Uiteindelijk krijg je het voor elkaar, maar misschien niet met de snelheid waarop je in het begin hoopte.”

Een ander probleem is dat omdat laboranten en procesmanagers voor HVM verschillende zorgen hebben, ze vaak een andere taal gebruiken over nieuwe oplossingen en technologieën, wat de communicatie tussen het lab en de fab bemoeilijkt. Het is van cruciaal belang om in beide omgevingen de juiste mensen te vinden om de integratie te coördineren met zo min mogelijk tijdverspilling.

"Je moet toegang krijgen tot gegevens waarmee je beslissingen kunt nemen", zegt Thomas Mueller, senior director bij Bruker. “Het kan heel beperkend zijn als de operator van zo'n systeem een AFM-expert moet zijn, een fysicus met expertise in optica en daarbovenop een infraroodspectroscopie. Daarom is het voor ons een grote focus geweest om de werking van het systeem te stroomlijnen en te automatiseren, en tegelijkertijd te zorgen voor betrouwbare data-output, zodat men zich echt kan concentreren op die data en wat het betekent voor het proces.”

Van lab naar fab: AFM-IR en röntgenspectroscopie

Het opvoeren van laboratoriumprocessen die het voordeel van tijd hebben ten opzichte van de hoge snelheid van een fabriek, kan een negatieve invloed hebben op de waardepropositie die wordt afgeleid uit de laboratoriumresultaten, tenzij een zorgvuldige planning en realistische aannames worden meegenomen.

Een goed voorbeeld van hoe dit kan worden bereikt in een metrologieverbeteringstechnologie die van een laboratoriumomgeving naar de R&D-fabriek is verhuisd, is Atomic Force Microscopy - Infrared (AFM-IR). Traditionele AFM-technieken hebben doorgaans last van diffractielimieten die hun ruimtelijke resolutie beperken tot enkele micrometers. AFM-IR overwint deze beperking echter door de AFM-tip te gebruiken als een IR-detector op nanoschaal. Het combineert de topografische informatie verkregen van AFM met de chemische specificiteit van IR-spectroscopie.

"Atomic force microscopy is al een tijdje in laboratoria en fabs", zegt Mueller. "Maar we zien nu een toenemende mate van acceptatie ervoor met AFM-IR-vibratiespectroscopie die chemische spectroscopie op nanoschaal biedt. Men kan nu FTIR-spectroscopie uitvoeren met een resolutie van minder dan 10 nm, in tegenstelling tot de ruimtelijke resolutie van ongeveer 10 micron in conventionele FTIR. We hebben het dus over een factor 1,000 resolutieverbetering.”

Hoewel AFM-IR een uitzonderlijke resolutie en niet-destructieve chemische identificatiemogelijkheden biedt, vereiste het verplaatsen van AFM-IR van lab naar fab aanzienlijke hardware- en softwareaanpassingen, nauwkeurige infraroodverlichting en geavanceerde algoritmen. Een AFM heeft geen infraroodlichtbron of infraroodoptiek, dus het is een aanzienlijke hardwarewijziging.

"Onze focus ligt op fotothermische AFM-IR-spectroscopie", voegt Mueller toe. “Een van de mooie dingen van de techniek is dat het concept en de fysica zo goed worden begrepen. Conceptueel verlicht een gepulste infraroodlaser het monsteroppervlak, waardoor een thermische uitzetting ontstaat als er een absorber aanwezig is. De tip dient als gelokaliseerde detector. Die kerneenvoud leidt tot interpreteerbare spectra, dat wil zeggen spectra die buitengewoon goed correleren met FTIR-bibliotheken.”

Het implementeren van deze herziene technologie vereist een zorgvuldig ontwerp, aanpassing en integratie van AFM-IR-systemen die specifiek zijn afgestemd op de vereisten van de halfgeleiderfabricagelijn. Voortdurende samenwerking tussen AFM-IR-experts en halfgeleiderprocesingenieurs was nodig om deze uitdagingen effectief aan te pakken en een succesvolle integratie te garanderen zonder de bestaande fabricageprocessen in gevaar te brengen.

Ondanks deze problemen helpen de waardevolle inzichten van AFM-IR in de materiaalsamenstelling bij een ruimtelijke resolutie van minder dan 10 nm fabs kritieke storingen te detecteren en de algehele productkwaliteit te verbeteren. Dat vertaalt zich in hogere opbrengsten, lagere kosten en hogere winsten.

“AFM-IR laat je ontdekken wat er onder de tip zit, de chemische aard ervan. De methode is ook niet-destructief', voegt Mueller eraan toe. “Als een apparaat op je wafer wordt beïnvloed door een nanoverontreiniging die is overgebleven van een eerder proces, kun je die hele wafer in het systeem plaatsen. De wafel hoeft niet te worden vernietigd. Zelfs als het lateraal minder dan 100 nm is en zo dun als een nanometer, heeft het systeem de gevoeligheid en resolutie om een infraroodspectrum van die verontreiniging te verkrijgen dat u kunt correleren met een FTIR-bibliotheek.

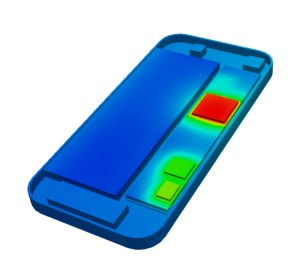

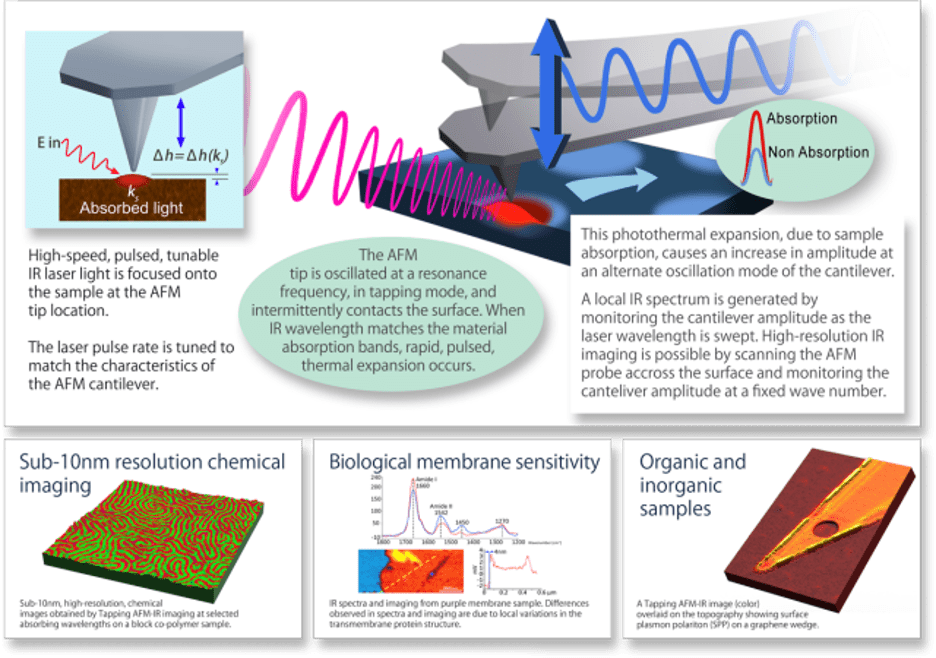

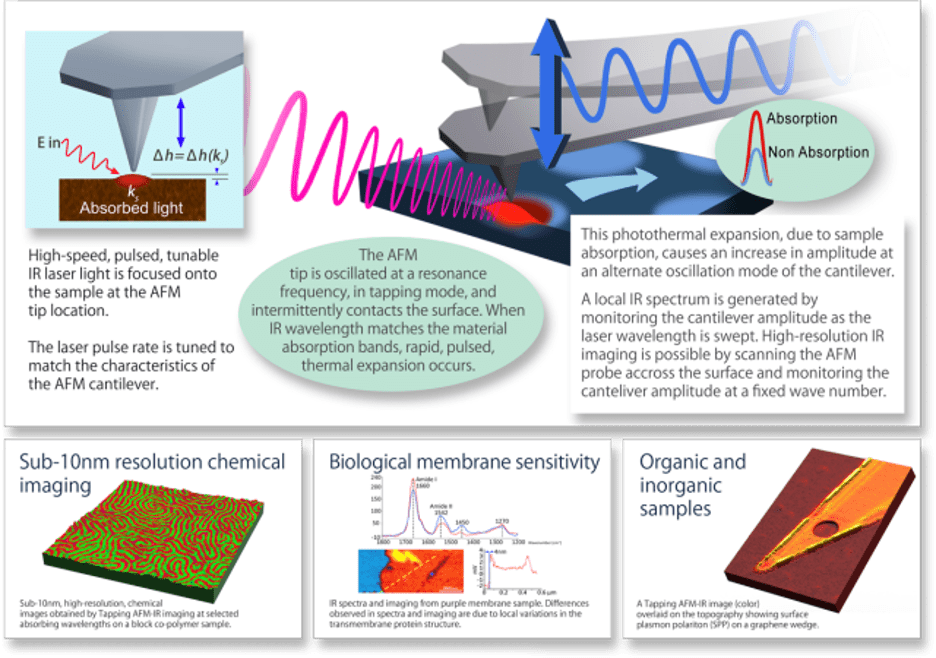

In figuur 1 (hieronder) is te zien hoe AFM-IR werkt. Eerst wordt een monster gemaakt, dat kan bestaan uit dunne films, oppervlakken of nanostructuren. Een AFM-sonde met een scherpe punt wordt in contact gebracht met het monsteroppervlak en de punt fungeert als een IR-detector. Een IR-laser wordt gericht op de achterkant van de AFM-cantilever, waardoor deze wordt verwarmd en uitzet en buigt. Terwijl de AFM-tip over het monsteroppervlak scant, werkt deze samen met de IR-absorberende gebieden van het monster, waardoor de cantilever gaat trillen. Deze trillingen worden gemeten met behulp van de afbuiging van de laserstraal die door de cantilever wordt gereflecteerd, en er wordt een IR-spectrum verkregen.

Door de AFM-tip punt voor punt over het monster te scannen, kan op elke locatie een IR-absorptiespectrum worden verkregen, waardoor een chemische kaart met hoge resolutie van het monsteroppervlak wordt gegenereerd. AFM-IR biedt verschillende voordelen ten opzichte van conventionele IR-microscopie, waaronder de mogelijkheid om ruimtelijke resolutie op nanoschaalniveau te bereiken en diffractielimieten te overwinnen. Het maakt ook de identificatie en mapping van chemische componenten met een hoge ruimtelijke resolutie mogelijk, waardoor het nuttig is voor het bestuderen van kenmerken en defecten op nanoschaal.

Afb. 1: AFM-IR-proces. Bron: Bruker

Een ander voorbeeld van een succesvolle overgang van lab naar fab is de recente vooruitgang van röntgeninspectie naar geautomatiseerde inline röntgenmetrologie in HVM-productielijnen.

"Röntgeninspectie is lange tijd een veelgebruikt hulpmiddel geweest voor het analyseren van fouten bij kwaliteitsborging", zegt Chen. “3DCT kan heel mooie beelden opleveren, maar het is een heel langzaam proces. Nu is er een oplossing om het om te zetten in een snelle, geautomatiseerde inline metrologietool voor HVM die helpt bij het identificeren van procesproblemen in plaats van alleen de defecten. Deze fantastische oplossing bestond nog nooit en klanten wisten niet dat ze dit nodig hadden, omdat ze dachten dat het niet mogelijk was.”

Maar de implementatie was niet zo eenvoudig als het bevestigen van een waferlader of materiaalverwerker aan het gereedschap. Het vereiste een volledig herontwerp van de hardware-architectuur, nieuwe algoritmen en krachtigere servers voor het analyseren van grote datastromen.

"Er zijn ook adoptiehindernissen", zegt Chen. "Fabs zijn gewend om röntgeninspectie te gebruiken in een laboratorium voor storingsanalyse, dat maar een paar matrijzen kan bekijken en het een paar dagen duurt om de resultaten om te zetten. Dat is de zichtbaarheid die ze hadden en wat ze gingen accepteren als de mogelijkheden van de technologie. U moet het defect visualiseren met 3DCT, wat uren kan duren, en uiteindelijk worden toepassingen zoals het detecteren van crack non-wets resolutie beperkt door de tool. Nu met geautomatiseerde inline röntgenmetrologie kunnen we niet alleen de defecten detecteren, maar kunnen we ook een beoordelingssysteem geven zoals autokwaliteit, industriële kwaliteit, consumentenkwaliteit, enz. Die zichtbaarheid en hoeveelheid gegevens geeft het vertrouwen om hun producten te prijzen op gepaste wijze. Klanten willen het gisteren, en de inspanning om dat van lab naar fab te brengen, vereist aanzienlijk integratiewerk dat in zeer korte tijd moet worden gecomprimeerd. We gaan nu door die crisis bij sommige van deze applicaties.

Conclusie

Naarmate het aantal processtappen toeneemt, samen met hogere bemonsteringsfrequenties en inkrimping van ontwerpregels, wordt de behoefte aan nieuwe efficiënte en goed presterende metrologieoplossingen noodzakelijk. Deze oplossingen moeten gelijke tred houden met de evoluerende complexiteit van halfgeleiderprocessen om nauwkeurige metingen en controle te bieden, maar de beschikbare tijd om deze nieuwe tools te onderzoeken en te implementeren, wordt steeds kleiner.

De uitdagingen van het verplaatsen van halfgeleiderproductieapparatuur van een laboratoriumomgeving naar een fab-omgeving, of het nu gaat om R&D of HVM, zijn enorm en veelzijdig. Van tijdsbeperkingen en metrologische cyclustijden tot complexe apparaatstructuren en het beheersen van nieuwe materialen, elk aspect vereist innovatieve oplossingen en een nauwgezet overgangsproces. Door gebruik te maken van langetermijnonderzoek, bestaande laboratoriumtechnologieën te onderzoeken en technologische en acceptatie-uitdagingen aan te pakken, kan de halfgeleiderindustrie blijven voldoen aan de steeds toenemende eisen van geavanceerde technologieknooppunten.

- Door SEO aangedreven content en PR-distributie. Word vandaag nog versterkt.

- PlatoAiStream. Web3 gegevensintelligentie. Kennis versterkt. Toegang hier.

- De toekomst slaan met Adryenn Ashley. Toegang hier.

- Koop en verkoop aandelen in PRE-IPO-bedrijven met PREIPO®. Toegang hier.

- Bron: https://semiengineering.com/from-lab-to-fab-increasing-pressure-to-fuse-ic-processes/

- : heeft

- :is

- :niet

- :waar

- $UP

- 000

- 1

- 10

- 2%

- 5G

- a

- vermogen

- in staat

- Over

- versnellen

- ACCEPTEREN

- Accounting

- nauwkeurigheid

- accuraat

- nauwkeurig

- Bereiken

- bereikt

- het bereiken van

- verworven

- acquisitie

- over

- activiteit

- Handelingen

- daadwerkelijk

- werkelijk

- toegevoegd

- toevoeging

- Extra

- adres

- aanpakken

- Voegt

- aanpassingen

- Adoptie

- vergevorderd

- "Gevorderde Technologie

- vordering

- voordelen

- Veroudering

- algoritme

- algoritmen

- Lijnt uit

- Alles

- langs

- ook

- altijd

- bedragen

- an

- analyse

- het analyseren van

- en

- Nog een

- antenne

- elke

- iets

- Aanvraag

- toepassingen

- nadering

- benaderingen

- passend

- op gepaste wijze

- architectuur

- ZIJN

- gebieden

- Leger

- rond

- AS

- verschijning

- aspecten

- At

- aandacht

- automatiseren

- geautomatiseerde

- automatiseren

- Automatisering

- automotive

- Beschikbaar

- terug

- BE

- Balk

- prachtige

- omdat

- wordt

- geweest

- vaardigheden

- Begin

- wezen

- onder

- voordeel

- betekent

- Betere

- tussen

- Groot

- zowel

- BRUG

- brengen

- bracht

- last

- bedrijfsdeskundigen

- zakelijke ontwikkeling

- maar

- kopen

- by

- kwam

- CAN

- Kan krijgen

- mogelijkheden

- voorzichtig

- voorzichtig

- gevallen

- veroorzakend

- zeker

- Certificering

- uitdagen

- uitdagingen

- uitdagend

- Klimaatkamers

- chang

- verandering

- Wijzigingen

- karakteriseren

- gekarakteriseerde

- kenmerkt

- chemisch

- chen

- spaander

- chips

- chipset

- Kies

- het kiezen van

- samenwerking

- combines

- Gemeen

- Communicatie

- verenigbaarheid

- compleet

- compleet

- complex

- ingewikkeldheid

- componenten

- uitgebreid

- afbreuk te doen aan

- concept

- conceptueel

- Zorgen

- voorwaarden

- vertrouwen

- Connectiviteit

- conservatief

- Overwegen

- overweging

- beschouwd

- consequent

- beperkingen

- consument

- contact

- verband

- voortzetten

- blijft

- contract

- contract maker

- onder controle te houden

- het regelen van

- conventioneel

- het omzetten van

- coördineren

- coördinatie

- Kern

- Kosten

- kostenbesparingen

- kostbaar

- Kosten

- Koppel

- barst

- aangemaakt

- kritisch

- cruciaal

- knarsen

- Klanten

- maatwerk

- cyclus

- gegevens

- gegevensanalyse

- dag

- dagen

- beslissingen

- verlagen

- toegewijd aan

- veeleisende

- eisen

- tonen

- implementeren

- Afgeleid

- Design

- vernietigd

- ontwikkelen

- ontwikkelde

- Ontwikkeling

- apparaat

- verschillen

- anders

- moeilijk

- direct

- Director

- ontwrichten

- do

- doet

- Nee

- gedaan

- Dont

- drives

- e

- elk

- gemakkelijk

- Economie

- effect

- effectief

- effectief

- effectiviteit

- doeltreffend

- inspanning

- beide

- element

- opkomende

- maakt

- waardoor

- einde

- Engineering

- Ingenieurs

- verbeteren

- genoeg

- verzekeren

- waarborgt

- zorgen

- geheel

- Milieu

- milieu

- omgevingen

- uitrusting

- vooral

- essentieel

- gevestigd

- oprichting

- geschat

- etc

- Ether (ETH)

- Zelfs

- OOIT

- steeds groter

- iedereen

- evoluerende

- voorbeeld

- uitzonderlijk

- bestaand

- Uitvouwen

- uitbreiding

- verwacht

- expert

- expertise

- deskundigen

- Verklaart

- uiterst

- factor

- factoren

- Storing

- SNELLE

- fast-paced

- sneller

- Voordelen

- weinig

- Vijg

- Figuur

- films

- VIND DE PLEK DIE PERFECT VOOR JOU IS

- het vinden van

- einde

- Voornaam*

- Vis

- VLOOT

- flexibel

- stroom

- Focus

- gericht

- Footprint

- Voor

- Dwingen

- formulier

- Gratis

- Vrijheid

- oppompen van

- vol

- Krijgen

- voortbrengen

- het genereren van

- krijgen

- het krijgen van

- Geven

- gegeven

- geeft

- Go

- Doelen

- gaan

- goed

- graad

- beste

- HAD

- handvat

- Behandeling

- handen

- Hard

- Hardware

- hardware-ontwerp

- Hebben

- met

- hulp

- het helpen van

- helpt

- Hoge

- goed presterende

- hoge-resolutie

- hoger

- zeer

- in de hoop

- Populair

- HOURS

- Hoe

- How To

- Echter

- HTTPS

- menselijk

- Menselijk element

- Horden

- i

- Identificatie

- identificeren

- if

- afbeeldingen

- Impact

- beïnvloed

- gebiedende wijs

- uitvoeren

- uitvoering

- belangrijk

- verbeteren

- verbetering

- verbeteringen

- in

- omvatten

- inclusief

- omvat

- Inclusief

- Laat uw omzet

- meer

- Verhoogt

- meer

- in toenemende mate

- industrieel

- -industrie

- industriestandaarden

- informatie

- Infrastructuur

- eerste

- eerste

- innovatieve

- inzichten

- integreren

- Integreren

- integratie

- wisselwerking

- in

- de invoering

- kwestie

- problemen

- IT

- HAAR

- John

- voor slechts

- eentje maar

- Houden

- sleutel

- blijven

- laboratorium

- laboratorium

- Labs

- taal

- Groot

- laser

- Leads

- LEARN

- minst

- Verlof

- links

- minder

- Laten we

- Niveau

- niveaus

- leveraging

- bibliotheken

- Bibliotheek

- ligt

- licht

- als

- beperking

- grenzen

- Lijn

- lijnen

- Elke kleine stap levert grote resultaten op!

- lader

- lokaal

- plaats

- lang

- langdurig

- Kijk

- lot

- laagste

- machine

- behoud van

- groot

- maken

- MERKEN

- maken

- management

- manager

- Managers

- beheren

- handboek

- handmatig

- Fabrikant

- productie

- veel

- kaart

- in kaart brengen

- Marge

- Markt

- massief

- Match

- matching

- materiaal

- materieel

- Materie

- max-width

- Mei..

- middel

- maat

- maten

- mechanismen

- Maak kennis met

- methode

- Metrologie

- Microscopie

- minuten

- Missie

- modellen

- wijzigingen

- Modules

- geld

- meer

- beweging

- bewegend

- veel

- meervoudig

- Dan moet je

- nano

- NATUUR

- noodzakelijk

- Noodzaak

- nodig

- behoeften

- negatief

- nooit

- New

- nieuwe oplossing

- nieuwe oplossingen

- Nieuwe technologieën

- knooppunten

- nu

- aantal

- verkrijgen

- verkregen

- of

- korting

- Aanbod

- vaak

- on

- eens

- EEN

- lopend

- Slechts

- operatie

- operator

- gekant tegen

- optiek

- Optimaliseer

- or

- Overige

- uit

- uitgang

- over

- totaal

- Tempo

- verpakt

- parameters

- deel

- vooral

- Mensen

- uitvoeren

- prestatie

- uitvoerend

- telefoons

- Fysica

- kiezen

- plaats

- planning

- Plato

- Plato gegevensintelligentie

- PlatoData

- punt

- mogelijk

- energie

- krachtige

- Kostbaar

- nauwkeurig

- Voorspelbaar

- bereid

- presenteren

- cadeautjes

- druk

- prijs

- Voorafgaand

- privilege

- sonde

- procedures

- processen

- produceren

- Product

- productontwikkeling

- product management

- product manager

- Productkwaliteit

- productie

- Producten

- Profiel

- winst

- gepast

- naar behoren

- vastgoed

- voorstel

- zorgen voor

- mits

- Duwen

- zetten

- puts

- Q & A

- kwaliteit

- kwantitatief

- hoeveelheid

- R & D

- tarief

- Tarieven

- liever

- waardering

- Rauw

- ruwe data

- vast

- echte wereld

- real-time

- realistisch

- realiteit

- werkelijk

- redenen

- recent

- herontwerp

- verminderen

- reflecteren

- weerspiegeld

- Beschouwen

- met betrekking tot

- regio

- reglement

- betrouwbaar

- Rapportage

- vertegenwoordigen

- vereisen

- nodig

- Voorwaarden

- vereist

- onderzoek

- Resolutie

- reageert

- beperken

- beperken

- resultaat

- Resultaten

- rechts

- robuust

- robuustheid

- RIJ

- Regel

- lopend

- Veiligheid

- Zei

- dezelfde

- besparing

- Bespaar geld

- ervaren

- zegt

- het scannen

- Schaars

- scenario's

- naadloos

- naadloos

- seconden

- zien

- te zien

- halfgeleider

- senior

- Gevoeligheid

- apart

- bedient

- het instellen van

- settings

- setup

- verscheidene

- scherp

- Bermuda's

- showcase

- Shows

- kant

- aanzienlijke

- Eenvoudig

- eenvoud

- eenvoudigweg

- sinds

- website

- traag

- Klein

- kleinere

- glad

- So

- Software

- software engineering

- oplossing

- Oplossingen

- sommige

- iets

- Spoedig

- geraffineerd

- bron

- Tussenruimte

- ruimtelijke

- gespecialiseerde

- specifiek

- specificiteit

- Spectroscopie

- Spectrum

- snelheid

- Stabiliteit

- stabiel

- normen

- Stap voor

- Stappen

- Still

- strategisch

- strategisch bedrijf

- gestroomlijnd

- streams

- Bestuderen

- geslaagd

- Met goed gevolg

- dergelijk

- geschikt

- Oppervlak

- system

- systeem operatie

- Systems

- tafel

- op maat gemaakt

- Nemen

- neemt

- Talent

- praat

- Taak

- technieken

- technologisch

- Technologies

- Technologie

- proef

- Testen

- testen

- neem contact

- dat

- De

- hun

- Ze

- harte

- Er.

- daarom

- warmte-

- Deze

- ze

- ding

- spullen

- denken

- dit

- die

- gedachte

- Door

- doorvoer

- strakker

- Tim

- niet de tijd of

- keer

- type

- naar

- samen

- ook

- tools

- tools

- top

- in de richting van

- traditioneel

- overdracht

- overgedragen

- overgang

- overgang

- vertalen

- moeite

- waar

- BEURT

- typisch

- typisch

- Tenslotte

- voor

- begrijpelijk

- helaas

- eenheid

- tot

- us

- .

- gebruikt

- gebruik

- doorgaans

- Gebruik makend

- bevestiging

- waardevol

- waarde

- groot

- vendors

- zeer

- zichtbaarheid

- willen

- wil

- was

- Wave

- Manier..

- we

- GOED

- waren

- Wat

- Wat is

- wanneer

- of

- welke

- en

- geheel

- Waarom

- wil

- ruiten

- Met

- binnen

- zonder

- afvragen

- Mijn werk

- werkzaam

- Bedrijven

- s werelds

- zou

- röntgenstraal

- jaar

- gisteren

- Opbrengst

- opbrengsten

- u

- Your

- zephyrnet