Het voorkomen van de verspreiding van systematische defecten in het huidige ontwerp-tot-fabricageproces van halfgeleiders vereist veel validatie-, analyse- en optimalisatiestappen. Hulpmiddelen die bij dit proces betrokken zijn, zijn onder meer het controleren van ontwerpregels (DRC), optische nabijheidscorrectie (OPC) -verificatie, maskerschrijven en waferprintmetrologie/-inspectie (om het proces te meten), waferprintmetrologie/-inspectie en fysieke foutanalyse om falen te bevestigen diagnose. De uitwisseling van informatie en de co-optimalisatie tussen deze stappen is een complex proces, met veel feed-forward- en feed-back-loops. De communicatie wordt vaak belemmerd door ‘muren’ tussen verschillende onderdelen van de procestechnologie, waardoor innovatie wordt afgeremd. Op de recente SPIE-conferentie presenteerde Siemens EDA een keynote-toespraak waarin een reeks benaderingen werd voorgesteld om deze muren af te breken en het chipontwerp en het productieproces te verbeteren. Lees verder en zie hoe Siemens innovatiebarrières wil slechten door de co-optimalisatie van ontwerptechnologie uit te breiden.

Over de Keynote

SPIE is de internationale vereniging voor optica en fotonica. De organisatie dateert uit 1955 en de conferentie is uitgegroeid tot een vooraanstaand evenement voor geavanceerde ontwerp- en productieonderwerpen. Tijdens het evenement van dit jaar presenteerde Siemens de keynote die het onderwerp is van dit artikel. Er waren veel bijdragen aan de presentatie, waaronder Le Hong, Fan Jiang, Yuansheng Ma, Srividya Jayaram, Joe Kwan, Siemens EDA (Verenigde Staten); Doohwan Kwak, Siemens EDA (Republiek Korea); Sankaranarayanan Paninjath Ayyappan, Siemens EDA (India). De titel van de lezing was Uitbreiding van de co-optimalisatie van ontwerptechnologie vanaf de lancering van de technologie tot HVM.

De lezing was onderdeel van een sessie over co-optimalisatie van ontwerptechnologie (DTCO). Dit concept is niet nieuw, maar Siemens heeft de toepassing ervan over een bredere reikwijdte van het proces bekeken, van ontwerp tot productie van grote volumes (HVM). De gepresenteerde ideeën en resultaten hebben aanzienlijke implicaties. Laten we dat eens van dichterbij bekijken.

Wat werd gepresenteerd

Eerst werd een blik op de huidige staat van DTCO-gebruik in belangrijke delen van het ecosysteem gepresenteerd. Vanuit ontwerpperspectief hebben veel geavanceerde fabless-bedrijven een DFM-team dat de grenzen van een op patronen gebaseerde aanpak ziet. Wat echt nodig is, is nieuwe technologie om het leren van opbrengsten mogelijk te maken zonder afhankelijkheid van gieterijen.

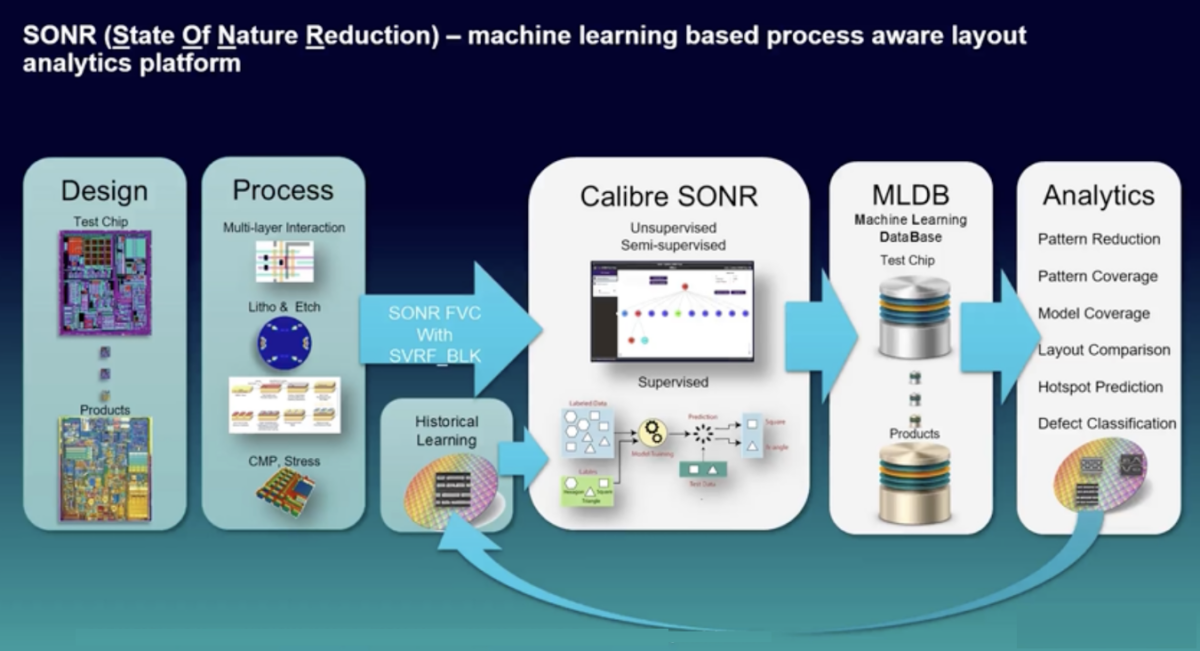

De gieterijen maken gebruik van op patronen gebaseerde machine learning-benaderingen, die kostbaar zijn maar niet volledig effectief. Ze streven ook naar efficiënte informatiewinning van de enorme productiegegevens die ze creëren. Leveranciers van apparatuur en EDA-leveranciers werken nauwer samen en komen met efficiëntere machine learning-oplossingen.

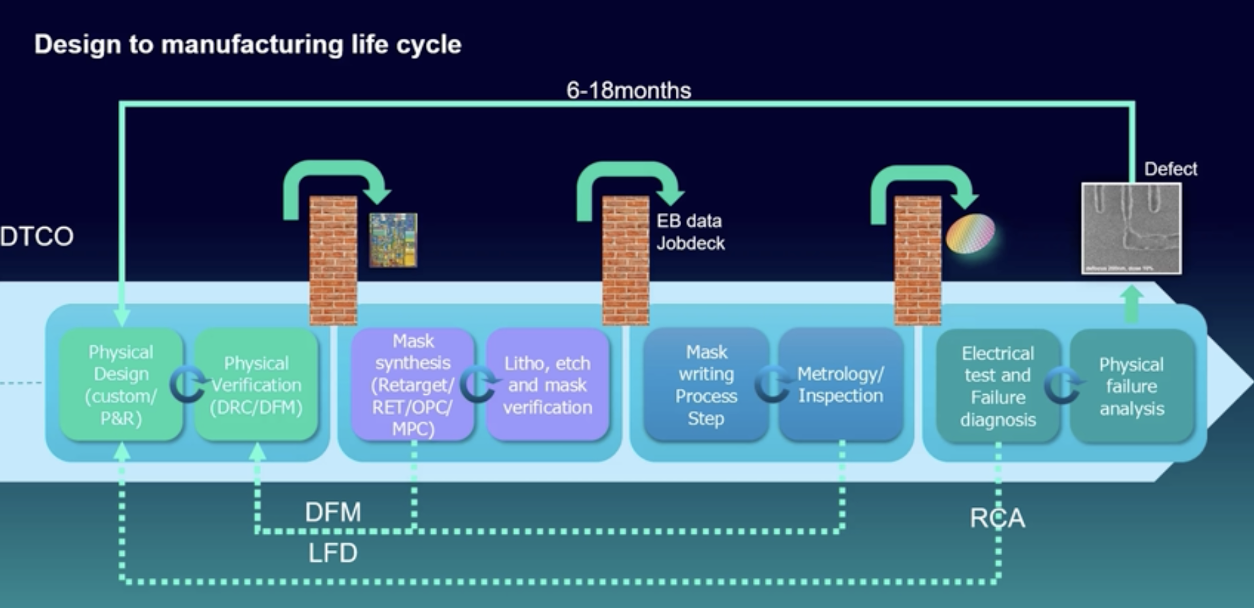

Even een stap terug: er werd op gewezen dat er muren zijn tussen de ontwerp- en productiefase van het proces. Fabless-bedrijven creëren het ontwerp, voeren DRC uit en ontwerpen voor productie (DFM), en gooien het vervolgens over de muur naar het OPC/RET-team binnen de gieterij of IDM. Het ontwerp krijgt taken zoals OPC en verificatie gedaan, en vervolgens worden de gegevens over een andere muur gegooid voor het schrijven van maskers en metrologie/inspectie. De laatste muur is voor fabricage. Hier zullen elektrische tests en foutanalyses worden uitgevoerd. Tegen de tijd dat de hoofdoorzaak van het falen wordt gevonden, zijn er 6 tot 18 maanden verstreken. Dat is een heel lange feedbacklus. De afbeelding bovenaan dit bericht toont dit proces.

DTCO probeert de muren af te breken, maar de beschikbare methodologieën zijn onvolledig. Traditionele DTCO begint al heel vroeg in de procesontwikkeling. Beginnend met een schaalbehoefte, wordt een standaardcel gedefinieerd en worden synthese, plaats en route uitgevoerd om basispatronen te bedenken en de prestaties en kracht te meten. SRAM-opbrengst is ook gedaan en die data keert terug naar het standaard celontwerp.

Wat tijdens de keynote van SPIE werd gepresenteerd, was een manier om dit co-optimalisatieconcept uit te breiden naar het hele proces, van ontwerp tot productie. De aanpak omvat het mogelijk maken van een eenvoudigere informatiestroom, van ontwerp tot en met het uiteindelijke proces en de fysieke analyse, door het creëren van een informatiekanaal.

Hoewel dit eenvoudig klinkt, is het dat niet. Veel uitdagingen werden besproken met concrete benaderingen om de problemen te verzachten. Vroege ontwerpen kunnen bijvoorbeeld worden gemaakt met synthetische lay-outgeneratoren om het proces te helpen afstemmen op echte ontwerpproblemen terwijl het proces wordt ontwikkeld. Dit kan veel van de verrassingen wegnemen die momenteel gepaard gaan met vroegtijdige tape-outs van processen.

Omgaan met enorme datavolumes is een andere uitdaging. Met behulp van nieuwe geavanceerde compressietechnieken is een verbetering van 30x mogelijk. Dit verbetert de gegevensverwerking en analysetaken behoorlijk. Een concept genaamd verklaarbare AI kan helpen om de diepere oorzaken van problemen veel sneller te vinden. De mogelijkheid om AI-modellen later in het productieproces opnieuw te trainen zonder eerdere resultaten ongeldig te maken, is een ander gebied dat voor verbetering vatbaar is. Ook op het gebied van data-analyse bestaan er technieken om met “onevenwichtige data” om te gaan. Er kan bijvoorbeeld één hotspot worden gevonden in 100,000,000 patronen.

Door dit allemaal samen te voegen, kan een veel efficiëntere end-to-end ontwerpstroom ontstaan, zoals weergegeven in de onderstaande afbeelding.

Meer leren

De impact van de benaderingen die in deze keynote-presentatie worden geschetst, is aanzienlijk. Jij kan Bekijk hier de presentatie en bekijk hier een whitepaper over het proces. Er is veel nuttige informatie te verkrijgen. En dat is hoe Siemens innovatiebarrières wil slechten door de co-optimalisatie van ontwerptechnologie uit te breiden.

Deel dit bericht via:

- Door SEO aangedreven content en PR-distributie. Word vandaag nog versterkt.

- PlatoData.Network Verticale generatieve AI. Versterk jezelf. Toegang hier.

- PlatoAiStream. Web3-intelligentie. Kennis versterkt. Toegang hier.

- PlatoESG. carbon, CleanTech, Energie, Milieu, Zonne, Afvalbeheer. Toegang hier.

- Plato Gezondheid. Intelligentie op het gebied van biotech en klinische proeven. Toegang hier.

- Bron: https://semiwiki.com/events/339386-spie-2023-buzz-siemens-aims-to-break-down-innovation-barriers-by-extending-design-technology-co-optimization/

- : heeft

- :is

- :niet

- $UP

- 000

- 100

- 2023

- a

- vermogen

- toegang

- over

- adres

- vergevorderd

- AI

- AI-modellen

- wil

- Alles

- verlichten

- ook

- an

- analyse

- en

- Nog een

- Aanvraag

- nadering

- benaderingen

- ZIJN

- GEBIED

- AS

- At

- pogingen

- Beschikbaar

- terug

- barrières

- basis-

- BE

- worden

- geweest

- onder

- tussen

- Beetje

- Breken

- bredere

- maar

- by

- Dit betekent dat we onszelf en onze geliefden praktisch vergiftigen.

- CAN

- Veroorzaken

- oorzaken

- cel

- uitdagen

- uitdagingen

- Kanaal

- controleren

- spaander

- dichterbij

- CO

- hoe

- komst

- Communicatie

- Bedrijven

- compleet

- complex

- concept

- beton

- Conferentie

- Bevestigen

- bijdragers

- kostbaar

- en je merk te creëren

- aangemaakt

- Wij creëren

- Actueel

- Huidige toestand

- Op dit moment

- gegevens

- gegevensanalyse

- Data

- transactie

- gedefinieerd

- afhankelijkheid

- Design

- ontwerpen

- gegevens

- ontwikkelde

- Ontwikkeling

- diagnose

- besproken

- gedaan

- beneden

- drc

- Vroeger

- Vroeg

- gemakkelijker

- ecosysteem

- effectief

- doeltreffend

- waardoor

- eind tot eind

- Geheel

- uitrusting

- Event

- voorbeeld

- uitwisseling

- verlengen

- verlenging

- geconfronteerd

- vergemakkelijken

- Storing

- ventilator

- sneller

- feedback

- Figuur

- finale

- VIND DE PLEK DIE PERFECT VOOR JOU IS

- stroom

- Voor

- gevonden

- Gieterij

- oppompen van

- opgedaan

- peilen

- generatoren

- grafisch

- Behandeling

- Hebben

- hulp

- hier

- Hong

- Populair

- Hoe

- HTTPS

- ideeën

- Impact

- implicaties

- verbeteren

- verbetering

- verbetert

- in

- omvatten

- Inclusief

- Indië

- informatie

- Innovatie

- Internationale

- betrokken zijn

- gaat

- problemen

- IT

- HAAR

- joe

- sleutel

- Grondtoon

- Korea

- later

- lancering

- Layout

- LEARN

- leren

- grenzen

- lang

- Kijk

- keek

- lot

- machine

- machine learning

- productie

- veel

- maskeren

- massief

- max-width

- Mei..

- maatregel

- methodologieën

- Mijnbouw

- Verzachten

- modellen

- maanden

- meer

- efficiënter

- veel

- Noodzaak

- nodig

- New

- of

- vaak

- on

- EEN

- optiek

- Optica en fotonica

- optimalisatie

- or

- organisatie

- uit

- geschetst

- over

- Papier

- deel

- onderdelen

- voorbij

- patronen

- uitvoeren

- prestatie

- uitgevoerd

- perspectief

- Fysiek

- plaats

- platform

- Plato

- Plato gegevensintelligentie

- PlatoData

- mogelijk

- Post

- energie

- premier

- presentatie

- gepresenteerd

- het drukken

- problemen

- voortplanting

- voorgestelde

- heel

- Lees

- vast

- werkelijk

- recent

- Republiek

- vereist

- Resultaten

- wortel

- weg

- Regel

- scaling

- omvang

- zien

- te zien

- op zoek naar

- halfgeleider

- -Series

- Sessie

- getoond

- Siemens

- aanzienlijke

- Vertragen

- Maatschappij

- Oplossingen

- geraffineerd

- Spot

- standaard

- Start

- starts

- Land

- Staten

- Stappen

- wezenlijk

- dergelijk

- verrassingen

- synthese

- synthetisch

- Nemen

- Talk

- taken

- team

- technieken

- Technologie

- proef

- dat

- De

- harte

- Er.

- Deze

- ze

- dit

- niet de tijd of

- Titel

- naar

- vandaag

- samen

- tools

- top

- onderwerp

- onderwerpen

- toss

- gooide

- traditioneel

- United

- Verenigde Staten

- Gebruik

- bruikbare informatie

- gebruik

- bevestiging

- divers

- vendors

- Verificatie

- zeer

- via

- volumes

- Gevel

- was

- Manier..

- waren

- Wat

- Wat is

- welke

- wit

- wit papier

- wil

- Met

- binnen

- zonder

- werkzaam

- het schrijven van

- Opbrengst

- waardoor

- u

- zephyrnet