デバイスの小型化傾向により、入出力 (I/O) と回路密度の増加に対する継続的な要求が生じており、これらのニーズにより、微細な銅 (Cu) 再配線層を備えた高密度ファンアウト (HDFO) パッケージの開発が促進されています。 (RDL)。 HDFO は、Wafer Level Fan-Out (WLFO) などの他のパッケージ タイプに比べて積極的な設計ルールを適用できるため、高性能のモバイルおよびネットワーキング アプリケーションにとって新たなソリューションとなります。 HDFO では、1 つのパッケージ内に複数のチップを組み立てることができ、チップの相互接続には主に微細な Cu RDL が使用されます。さらに、HDFO はアプリケーションに応じてウェーハおよび基板レベルで作成できるため、パッケージ サイズの点で拡張性が優れています。

HDFO の Cu RDL はポリイミド (PI) のような誘電体層で埋め込まれており、チップ間または基板からチップに信号を転送します。 Cu RDL に電流が流れると、ジュール発熱により導体に熱が蓄積されます。この熱の蓄積により、パフォーマンスが低下する可能性があります。微細なCu RDL構造では必要な電流密度とジュール加熱温度が増加しているため、HDFOパッケージング性能の重要な要素とみなされています。

微細な Cu RDL には高い信頼性性能が求められるため、近年、高密度配線と信頼性性能を実現するために、埋め込みトレース RDL (ETR) や無機誘電体で覆われた Cu トレースなど、さまざまな RDL 構造が導入されています [1, 2]。微細なCu RDLの信頼性性能の評価に関する研究も数多く行われています。

Cu RDLの信頼性と電気的特性性能を評価する項目の一つにエレクトロマイグレーション(EM)があります。 EM は、電子の流れの結果として導体内の金属原子が徐々に移動することによる拡散制御メカニズムです。この金属原子の物質輸送により、導体のカソード側にボイドが形成され、アノード側にヒロックが形成されます。これらのプロセスにより、電気的導通が失われます。エレクトロマイグレーションの挙動は、フィーチャ サイズ、応力状態、電子の流れの方向、および接合冶金などのテスト構造によって影響されます。 Cu RDL EM 試験の場合、電子流の力だけでなく導体内の熱勾配も存在するため、EM 劣化は電位と熱エネルギーに起因すると考えられます [3]。

EM テストの結果を使用すると、特定のフィールド条件における最大許容電流密度または寿命を予測することができます。加速条件下で実行される EM テストと EM 実験データに基づく外挿を使用して、ユースケースの現在値または寿命値を推定できます。計算には、1969 年に James Black によって発表された Black のモデルが広く使用されています。このモデルの一部の要因は、ワイブル分布や対数正規分布などの故障分布モデルを当てはめることによって決定されます。この論文では、さまざまな電流および温度条件下での HDFO パッケージ内の 10 µm 以下の Cu RDL の EM 特性評価と故障解析の結果について説明します。さらに、動作温度と寿命のいくつかの使用条件下での推定最大許容電流の比率が増加します。

HDFO パッケージの Cu RDL 構造

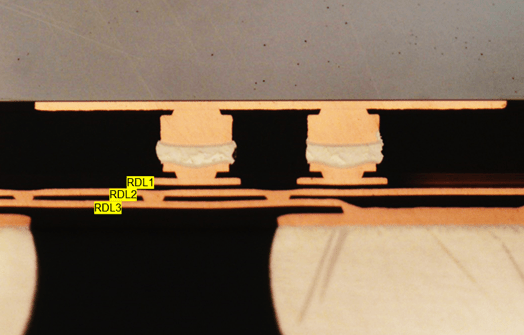

HDFO パッケージは、Cu RDL EM テスト用に作成されました。パッケージ本体とダイのサイズは、それぞれ 8.5 mm x 8.5 mm と 5.6 mm x 5.6 mm でした。 HDFO TVは、厚さ3μmの1層と各RDLのTi/Cuシード層を持つ多層RDL構造を持っています。また、微細なCu RDLを囲む誘電体材料としてポリイミドが適用されました。 RDL 構造の上には、Cu ピラーバンプ、ダイ、およびモールドがあります。モールド形式は金型上面を覆うオーバーモールドです。全体的な Cu RDL 構造を図 XNUMX に示します。

図 1: XNUMX つの RDL を備えた HDFO 試験車両の断面図。

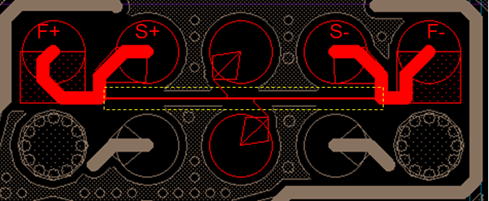

長さ 1000 µm、幅 2 および 10 µm のストレート Cu RDL が設計され、テストされました。 Cu RDL は HDFO の最下層 (RDL3) でした。 2 つのボール グリッド アレイ (BGA) ボールが、電流の強制と電圧の検出のためにテストされた Cu RDL に接続されました。図 XNUMX に、テストされた RDL 設計の概略図を示します。

図 2: エレクトロマイグレーション テスト用の Cu RDL 設計。 「F」と「S」は、それぞれ電流強制と電圧検出を意味します。

エレクトロマイグレーション試験

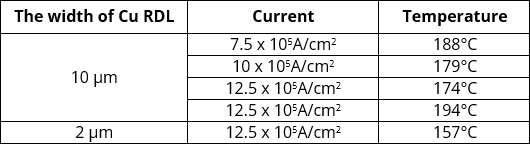

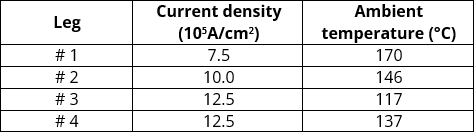

HDFO 試験車両は、EM 試験システムとの電気接続のために試験基板に表面実装され、表面実装後に 10 番目のアンダーフィルは塗布されませんでした。幅 7.5 µm の Cu RDL に、10、12.5、および 10 x XNUMX の直流電流を印加してストレスを与えました。5A/cm2 温度は174、179、188、194℃。幅 2 µm の Cu RDL EM テストも、直流 12.5 x 10 でテストされました。5A/cm2 温度は157℃。試験条件を表 1 に示します。試験温度は Cu RDL の温度とみなします。したがって、ジュール加熱量を補正してオーブン温度を設定しました。ジュール加熱の校正は、電流密度の大きさに依存するため、各ストレス電流で実行されました。

ジュール加熱の校正のために、低電流および応力電流条件下で複数の温度で抵抗が測定されました。低電流は非ジュール発熱が発生する条件と考えられます。周囲温度が上昇すると抵抗値が増加し、低電流条件での抵抗変化の挙動を利用して熱抵抗係数 (TCR) 値が求められます。いくつかの温度条件で抵抗を測定した後、TCR と低電流条件とテスト電流条件の間の抵抗差を使用してジュール発熱量を計算しました。各試験電流条件における計算されたジュール加熱温度と幅10μmのCu RDLにおける温度を表2に示します。

表 1: 細線 Cu RDL EM テスト条件。

表 2: ジュール加熱温度と rdl での温度。微細Cu RDL EM試験ではXNUMXつの試験条件が実施されました。

EM テストは抵抗が 100% 増加するまで継続され、最大許容電流を計算するための故障時間 (TTF) を決定する基準は抵抗の 20% 増加に設定されました。抵抗の増加率の基準は、すべての構造が非常に類似した初期抵抗を示す場合に最も効果的であることが知られています。応力条件下での初期抵抗は幅 0.7 µm の Cu RDL で 0.8 ~ 10 オームであったため、値は互いに非常によく似ていました。 EM テスト中、Cu RDL の抵抗は 4 点測定技術を使用して測定されました。意味のある統計分析を行うために、テストサンプルの数は 18 ~ 20 と決定されました。

エレクトロマイグレーション試験中の劣化を理解するため、光学顕微鏡に加えて、集束イオンビーム (FIB)/電界放出型走査電子顕微鏡 (FESEM) が故障解析に使用されました。上面図の画像分析に加えて、ガリウム (Ga) イオンミリングによって特定の領域の断面が作成され、Cu の酸化とボイドによる Cu RDL 領域の減少が観察されました。

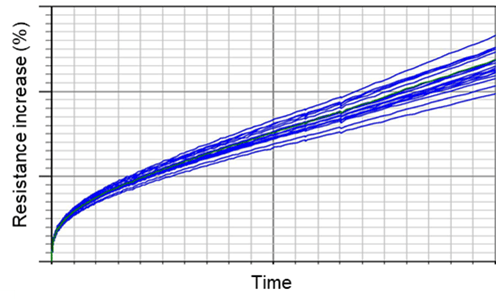

抵抗変化挙動

EM テスト中の 10 µm 幅 Cu RDL の抵抗増加挙動を図 3 に示します。抵抗増加傾向は XNUMX つの異なるモードに分けることができます。初期段階では抵抗値は順調に増加していましたが、一定の抵抗値増加率に達すると急激に抵抗値が変化しました。抵抗が XNUMX 段階に増加する理由は、主に発生する故障モードが各段階で異なるためです。

温度条件による異なる寿命と、同じ試験条件下での故障時間(TTF)の分布も図 3 に示します。同じ条件下での TTF の分布の理由は、各 Cu RDL の粒径が異なるためであると推定されました。試験車両の中。 Cu金属原子の拡散経路は粒界、材料界面、バルク金属であり、各拡散経路の活性化エネルギーは異なります。粒界や材料界面の活性化エネルギーはバルク金属の活性化エネルギーよりも低いため、EM中は粒界や材料界面を通る拡散がより支配的になります。したがって、粒子サイズは EM 試験中の TTF を決定する重要な要素です [4]。

電流密度7.5A/cm以下の場合2、ほとんどのサンプルは、12.5A/cm の高電流と比較して、抵抗の増加が少なく、より滑らかな曲線を示しました。2 図 3 (c) に示すように。結果に基づいて、この低電流条件では高電流条件よりも深刻な故障モードが発生しない可能性があると予想されましたが、故障モードは高電流条件と低電流条件で大きく異なるようには見えませんでした。今後の研究では、抵抗変化挙動のステップに関する故障解析を行う予定である。

追加の EM テストは、同じ電流密度条件 (2×12.55A/cm2)幅10μmのCu RDLおよび低温条件として。 EM 試験中の抵抗増加のプロットを図 4 に示します。この場合、抵抗変化挙動は、10 Khrs までの長い試験時間でも、抵抗の着実な増加のみを示しました。これは、幅 10 µm の Cu RDL の場合とは異なります。低温条件と高温条件の間で異なる抵抗変化挙動に基づいて、高温と低温での故障モードは同一ではないと考えられました。また、幅 2 µm の Cu RDL の故障モードは、主に抵抗が着実に増加する段階によって発生したと予想されます。

幅 10 µm の Cu RDL について、20% および 100% の抵抗増加の故障基準を満たすユニットの数を表 3 に示します。テストされたすべてのユニットは 20 時間以内に 8,000% の故障基準を満たし、一部のユニットは 100 未満を示しました。テスト時間が 10,000 時間の場合の抵抗増加率 (%)。故障ユニットの数は統計分析を行うのに十分であったため、EM テストは 10,000 時間で中止されました。また、抵抗値が100%増加したEMデータも確保しているため、各種故障基準に応じた最大電流容量の算出も可能です。

図 3: 10 の EM 試験中の抵抗増加挙動–ミクロン 幅RDL、12.5A/cm2 電流、(a) 174°C、(b) 温度 194°C、(c) 7.5A/cm2 そして188°C。

図 4: 2 µm 幅 RDL の EM テスト中の抵抗増加挙動。試験条件は電流密度12.5A/cm2 温度は157℃。

表 3: 10 台の故障したユニットの数µ各条件の幅 m の Cu RDL。

故障モード分析

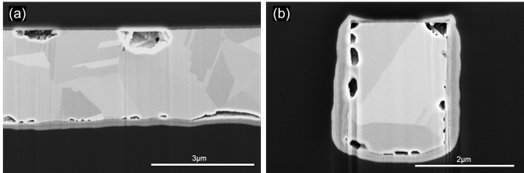

微細Cu RDL EM試験の故障メカニズムを理解するために、光学顕微鏡とFIB/FESEMを使用して上面図と断面図を観察しました。図 5 は、テスト基板に表面実装した後の Cu RDL の幅 2 µm と 10 µm を示しています。厚さと幅は設計値とよく一致しており、Cu RDLでは表面の凹凸、ボイド、CuとPI間の剥離などの異常はありませんでした。図5に示すように、RDL内の粒径にばらつきがあることが確認されました。欠陥はエレクトロマイグレーション性能に影響を与える可能性があるため、EM テストの前に Cu RDL の品質をチェックする必要があります。

図 5: 表面実装後の Cu RDL の FIB/FESEM 画像: (a) 幅 10 μm および (b) 幅 2 μm。

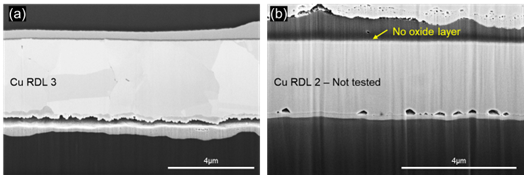

幅10μmのCu RDLの場合、図6に示すようにさまざまな故障モードが観察されました。まず、Cu RDLとパッシベーションの間で層間剥離とCu酸化物が観察されました。これはCu RDL面積の減少につながり、主に次のような原因が考えられます。抵抗が増加します。 Cu RDL 面積の減少により、電流が密集し、RDL の温度が上昇し、EM の劣化も加速されました。 EM テスト中に、Cu 原子の移動によりボイドが生成され、剥離はパッシベーションと Cu RDL の間の界面に沿ったボイドの成長に起因すると思われます。電流密度指数値は、ボイドの核生成と成長の間でどちらの現象がより支配的であるかを反映します。 [5] Cu 酸化層と PI への拡散に関しては、RDL2 (EM テストされていない) では Ti/Cu シード層上に酸化層がないため、Cu の拡散は電子の流れまたは温度勾配によって加速されるようです。図 6 (b) に示すように、バリア層として機能します。

Cu RDL2 と PI の間には、熱応力によるボイドと Cu 酸化層のみが観察されました。つまり、Cu RDL2 で観察された故障モードは、長期間の高温保存 (HTS) の XNUMX つとみなすことができます。

図 6: 10×12.5 での試験後の幅 10 µm の Cu RDL の光学顕微鏡および FIB/FESEM 画像5A/cm2、174°C: (a) テスト済み RDL3 で Cu 酸化および剥離あり、(b) RDL2 で Ti/Cu シード層に Cu 酸化なし (EM テストなし)。

図 10 に示すように、幅 2 μm の Cu RDL とは異なり、幅 7 μm の Cu RDL では Cu RDL と PI の間の剥離は見られませんでした。損傷の少ない2μm幅のCu RDLから、Cu RDLとPIの間の界面に沿ったボイドの成長により、10μm幅のCu RDLに見られる層間剥離が生じたと考えられます。さらに、この層間剥離は、第 2 段階での抵抗の急激な増加の主な要因である可能性があると考えられます。 Black の方程式の故障モードとパラメータ値を 10 µm Cu RDL エレクトロマイグレーションの結果と比較するために、高電流条件下で XNUMX µm Cu RDL エレクトロマイグレーションの研究を実施する予定です。また、このさらなる研究を通じて、各抵抗増加ステップの故障モードを決定することが期待されます。

図 7: 2×12.5 での試験後の幅 10 µm の Cu RDL の光学顕微鏡および FIB/FESEM 画像5A/cm2、157°C: (a) RDL3 での Cu 酸化ボイド、および (b) Cu RDL3 での異なる FIB ミリング軸。

ジュール加熱シミュレーション

ジュール発熱量と故障箇所を予測するために、幅 10 µm の Cu RDL に対して電気熱シミュレーションを実行しました。 Cu トレース内の熱蓄積量が異なる場合、EM 損傷は電子流の力だけでなく熱勾配にも起因するため、故障の重大度は場所によって異なる可能性があります。図 8 に示すように、HDFO TV とテストボードの実際のテスト設計と構造がシミュレーション モデルに反映され、各構造の実効熱伝導率も適用されました。表 4 は、オーブン温度と供給電流に基づく実験計画法 (DOE) を示しています。オーブン温度は周囲温度とみなすことができ、ジュール加熱量はソース電流によって変化すると予想されます。ジュール発熱量のシミュレーション結果を図9に示します。シミュレーションと実験値のジュール発熱量の差は1.3~4.2℃であり、両者の値はほぼ同等でした。また、局所的に最も高い温度を示した位置は、金属パッドが接続されているCu RDLの中央であり、EMテスト後の実際の故障位置とよく一致していました。要約すると、ジュール加熱シミュレーション結果は、ジュール発熱量と破損箇所の点で実際の EM 試験結果とよく一致しており、Cu RDL の EM 劣化の理解と破損箇所の予測に役立ちました。

図 8: 幅 10 µm の Cu RDL のジュール加熱シミュレーション モデル。

表 4: ジュール加熱シミュレーションの DOE。

図 9: ジュール加熱シミュレーション結果: (a) 温度等高線と 12.5 x 10 の温度で最高温度を示す点5A/cm2 137℃。 (b) 実験とシミュレーションのジュール発熱量の比較。

電流容量の計算

フィールド条件での最大電流を計算するには、エレクトロマイグレーション テストの故障までの時間に関連する Black の式が広く使用されます。

MTTF = AJ-n exp (Ea/Kt) (1)

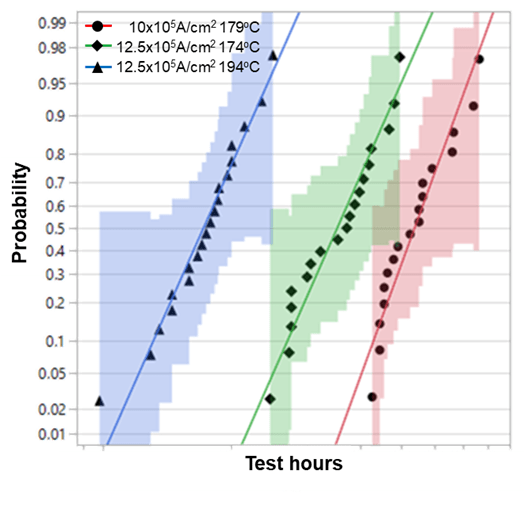

ここで、MTTF は平均故障時間、A は経験定数、J は電流密度、n は電流密度指数、Ea は活性化エネルギー (eV)、K はボルツマン定数 (8.62×10)-5 eV/K)、T は温度 (K) です。 A、n、Eなどのブラックの方程式のパラメータを決定するためa、統計分析を最初に実行する必要があります。統計解析結果に基づいてより低い故障率への外挿が電流容量の推定に使用されるため、これは非常に重要です。 EM 故障分布を記述する 6 つの代表的な方法は、ワイブル プロットと対数正規プロットです。金属線やビアの故障を解析する場合は対数正規分布が好まれますが、バンプや BGA ボールのエレクトロマイグレーションなど、故障の原因となる可能性のある独立した要素がテスト構造に多数ある場合には、ワイブル モデルが通常使用されます。 [7] ユースケースでの最大電流を見積もる場合、フィッティング モデルの選択が重要になる可能性があるため、エレクトロマイグレーションの分布モデルに関する研究も行われています [10]。この研究では、対数正規分布がフィッティング モデルとして選択され、幅 10 µm の Cu RDL の対数正規分布図が図 XNUMX に示されています。

最大電流容量は、このテストと使用例の間で故障モードが同じであり、Black の方程式が加速テストとフィールド条件の両方に有効であるという仮定に基づいて計算されました。ユースケースの最大電流容量は式 2 を使用して推定されました。この場合、故障率は 0.1% と仮定され、3.09 の値は標準対数正規分布の Z スコアから得られました。

J = [A exp (Ea/KT – 3.09σ)/TTF]-n (2)

ここで、T は使用条件の温度、TTF は使用例での予想寿命です。幅 10 µm の Cu RDL の場合、Ea と n はそれぞれ 0.74 と 1.88 と決定されました。一般に、活性化エネルギーと電流密度指数の値は、それぞれ 1 と 2 として知られています。さらに、電流密度指数値 2 と 1 は一般に、それぞれボイドの核生成と成長が制御されていると見なされます。この EM テストでは、破壊メカニズムはボイドの核生成と成長が混合したものであるように見え、より具体的には、ボイドの核生成がより支配的であるように見えました。厳しいテスト条件やテスト構造の違いなどの理由により、故障メカニズムが今回の研究と異なる場合、推定値は異なる可能性があります。通常、過大なストレス状態によりジュール加熱による EM 劣化が加速すると、電流密度指数 (n) の値が増加します。

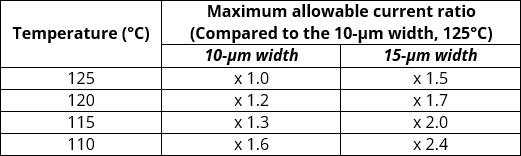

表 5 は、寿命 100,000 時間、デューティ サイクル 100%、故障率 0.1% のフィールド条件下での値と比較した、推定最大許容電流の増加率を示しています。比較の基準値は10℃での125μm幅を1としています。動作温度を125℃から110℃に下げると、推定電流容量は1.6μmと2.4μmで10倍、15倍増加しました。幅はそれぞれ2μm。故障基準は最大許容電流の値に影響するため、設計の最大電流容量を選択することが重要です。式 (XNUMX) が示すように、最大電流は動作温度に比例せず、指数関数的に増加します。計算された最大許容電流と実際の溶断電流の間にはクロスポイントがあるため、この電流推定値をトレース設計に使用する場合は、RDL 溶断電流も考慮する必要があります。

図 10: 幅 10 µm の Cu RDL の故障確率プロットの対数正規分布。

表 5: いくつかのフィールド条件における最大許容電流 (mA) の比率。 10℃における幅125μmの値を1とします。

結論

この研究では、高密度ファンアウトパッケージ用の細線Cu RDLのエレクトロマイグレーション挙動と故障モードが報告されました。試験した Cu RDL の幅は 2 μm と 10 μm で、エレクトロマイグレーションによる劣化による抵抗増加は試験条件ごとに異なりました。幅10μmのCu RDLの場合、異なる抵抗変化挙動を示す10段階がありました。第 2 段階では、抵抗は着実に増加し、主に最初の段階で発生する現象としてボイドの核生成と成長が予想されました。 XNUMX段目は抵抗が急激に増加した区間です。この段階は幅 XNUMX µm の Cu RDL の場合にのみ示されており、低温でテストした幅 XNUMX µm の RDL とは異なり、Cu RDL と PI の間の剥離が見られ、Cu 酸化物とボイドのみが見られました。したがって、このボイド成長による剥離が第2ステップの抵抗増加に影響を与える主な要因であると結論付けられた。

エレクトロマイグレーション後に観察された故障モードは、Cu の酸化とボイドの生成/成長による Cu 面積の減少でした。 PI への Cu の移動も観察されたため、電子の流れまたは/または温度勾配によって加速されたと考えられます。 Cu RDL EM試験ではPIの熱劣化を考慮する必要があるため、損傷しやすい弱い箇所を予測するために電気熱シミュレーションを行ったところ、実際の試験結果と良く一致しました。また、シミュレーションにより得られたジュール発熱量は実際の実験値とほぼ同様であった。

幅 10 µm の Cu RDL EM の結果に基づいて、最大電流容量を計算できるように Black の方程式が完成されました。統計解析には対数正規分布を使用し、Ea の計算値を使用し、電流密度指数はそれぞれ 0.74 と 1.88 でした。フィールド条件下で推定される最大電流は、RDL の設計に役立ちますが、実際の溶断電流値、Ea と電流密度指数の故障モードおよびテスト条件への依存性など、いくつかの考慮事項があります。

謝辞

この研究は、Amkor Technology Global R&D センターによって支援されました。著者らは、高密度ファンアウト TV の準備について研究開発プロセス/材料研究チームに感謝したいと思います。また、DUT の準備と故障解析に協力してくれた研究開発ラボの同僚に感謝します。

参考文献

- S. Jin、W. Do、J. Jeong、H. Cha、Y. Jeong、および J. Khim、「ファイン ピッチ埋め込みトレース RDL を使用した基板シリコン ウェーハ統合ファンアウト技術 (S-SWIFT) パッケージング」、2022 IEEE 72nd電子部品および技術会議 (ECTC)、2022 年、1355-1361 ページ、doi: 10.1109/ECTC51906.2022.00218。

- H. Kudo 他、「高度なファインピッチパッケージングのための強化されたサブ 2 ミクロンスケール Cu 再分配層の高いエレクトロマイグレーション耐性の実証」、2017 IEEE CPMT Symposium Japan (ICSJ)、2017、pp. 5-8、土井: 10.1109/ICSJ.2017.8240055。

- C.-L.リャン、Y.-S.リン、C.-L. Kao、D. Tarng 他、「ファインピッチ 2μm/2μm L/S Cu 再配線ラインを備えた高度な高密度ファンアウト パッケージングのエレクトロマイグレーション信頼性」、コンポーネントのパッケージングおよび製造技術に関する IEEE トランザクション、1438-1445 ページ、2020年。

- M. Rovitto、「三次元統合テクノロジーの相互接続におけるエレクトロマイグレーション信頼性の問題」、未出版。

- M. Hauschildt 他、「Cu および Cu(Mn) 相互接続におけるエレクトロマイグレーション初期故障ボイド核生成および成長現象」、2013 IEEE International Reliability Physics Symposium (IRPS)、米国カリフォルニア州モントレー、2013 年、pp. 2C.1.1- 2C.1.6、土井: 10.1109/IRPS.2013.6531951。

- JEP154、「定電流および温度ストレス下でのはんだバンプのエレクトロマイグレーションの特性に関するガイドライン」、JEDEC、2008 年。

- A. Basavalingappa、JM Passage、MY Shen、JR Lloyd、「エレクトロマイグレーション: 対数正規分布とワイブル分布」、2017 IEEE International Integrated Reliability Workshop (IIRW)、サウス レークタホ、カリフォルニア州、米国、2017 年、pp. 1-4、doi: 10.1109/IIRW.2017.8361224。

- SEO を活用したコンテンツと PR 配信。 今日増幅されます。

- PlatoData.Network 垂直生成 Ai。 自分自身に力を与えましょう。 こちらからアクセスしてください。

- プラトアイストリーム。 Web3 インテリジェンス。 知識増幅。 こちらからアクセスしてください。

- プラトンESG。 カーボン、 クリーンテック、 エネルギー、 環境、 太陽、 廃棄物管理。 こちらからアクセスしてください。

- プラトンヘルス。 バイオテクノロジーと臨床試験のインテリジェンス。 こちらからアクセスしてください。

- 情報源: https://semiengineering.com/electromigration-performance-of-fine-line-cu-redistribution-layer-rdl-for-hdfo-packaging/

- :持っている

- :は

- :not

- :どこ

- $UP

- 000

- 09

- 1

- 1.3

- 10

- 100

- 12

- 173

- 179

- 20

- 2008

- 2013

- 2017

- 2020

- 2022

- 212

- 521

- 7

- 8

- 820

- 9

- a

- 上記の.

- 突然

- 加速された

- 加速する

- 累積された

- 累積

- 行為

- アクティベーション

- 実際の

- 添加

- 高度な

- 影響を及ぼす

- 影響を受けました

- 後

- 積極的な

- AL

- すべて

- ことができます

- ほとんど

- 沿って

- また

- 周囲の

- 間で

- 量

- an

- 分析

- 分析する

- および

- 登場

- 申し込み

- 適用された

- です

- AREA

- エリア

- 配列

- AS

- アセンブリ

- 想定される

- 前提条件

- At

- 著者

- 軸

- b

- 玉

- バリア

- ベース

- BE

- ビーム

- なぜなら

- き

- 行動

- より良いです

- の間に

- ブラック

- ボード

- ボディ

- 両言語で

- ボトム

- 境界

- 焙煎が極度に未発達や過発達のコーヒーにて、クロロゲン酸の味わいへの影響は強くなり、金属を思わせる味わいと乾いたマウスフィールを感じさせます。

- by

- CA

- 計算する

- 計算された

- 計算

- 計算

- came

- 缶

- 容量

- 実施

- 携帯

- 場合

- 原因となる

- センター

- 一定

- 変化する

- 特性

- チャート

- チェック済み

- チップ

- チップ

- 選択

- 同僚

- 比べ

- 比較

- 記入済みの

- コンポーネント

- 終了する

- 条件

- 条件

- プロフェッショナルな方法で

- 実施

- 導電率

- 導体

- 講演

- 確認済み

- 交流

- 接続

- 検討事項

- 見なさ

- 定数

- 継続します

- 連続

- 連続的な

- 貢献

- 銅

- 可能性

- カバー

- カバーする

- 基準

- 重大な

- Cross

- 電流プローブ

- 曲線

- サイクル

- 損傷

- データ

- 減少した

- 需要

- 密度

- 依存関係

- によっては

- 依存

- 説明する

- 記載された

- 設計

- 設計

- 決定する

- 決定

- 決定する

- 決定

- 開発

- Devices

- DID

- 死

- 違い

- 異なります

- 直接

- 方向

- ディストリビューション

- 分割された

- do

- DOE

- 支配的

- ダウンサイジング

- 原因

- 間に

- E&T

- EA

- 各

- 早い

- 初期段階

- 簡単に

- 効果的な

- エレクトロニック

- 要素は

- 埋め込まれた

- 新興の

- エミッション

- 奨励する

- エネルギー

- 強化された

- 推定

- 推定

- EV

- 評価する

- 評価

- さらに

- 予想される

- 実験

- 実験的

- 実験

- 指数関数的に

- 要因

- 要因

- Failed:

- 不良解析

- 特徴

- 少数の

- フィールド

- フィギュア

- 終わり

- 名

- フィッティング

- フロー

- 流れ

- 焦点を当て

- 強

- 強制

- 形成

- 4

- から

- さらに

- 融合

- 一般に

- 生成された

- 生成

- 世代

- 与える

- グローバル

- 緩やかな

- グリッド

- 成長性

- 持ってる

- 役立つ

- ハイ

- より高い

- 最高

- HTTPS

- 同一の

- IEEE

- if

- 画像

- 画像分析

- 重要

- in

- その他の

- 増える

- 増加した

- 増加

- の増加

- 独立しました

- 示された

- 影響

- 初期

- 統合された

- 統合

- 相互接続

- 相互接続

- インタフェース

- 世界全体

- に

- 導入

- 問題

- IT

- リーディングシート

- ITS

- ジェームズ

- 日本

- ジョイント

- 既知の

- ラボ

- 湖

- 層

- 層

- リード

- ツェッペリン

- 長さ

- less

- レベル

- 一生

- ような

- LIN

- LINE

- ローカル

- 場所

- 場所

- 長い

- 長い時間

- 見て

- 見

- 損失

- ロー

- 下側

- 製

- 主に

- 主要な

- 製造業

- 多くの

- 質量

- マッチ

- 材料

- 最大幅

- 意味する

- 意味のある

- 測定された

- 測定

- メカニズム

- 金属

- メソッド

- 顕微鏡

- 顕微鏡検査

- 真ん中

- 移行

- ミックス

- モバイル

- モード

- モード

- 他には?

- 最も

- 主に

- 運動

- の試合に

- ニーズ

- ネットワーキング

- いいえ

- 数

- 観察する

- 観測された

- 入手する

- 得

- 発生する

- 発生した

- of

- OHM

- on

- ONE

- の

- オペレーティング

- or

- その他

- でる

- が

- 全体

- パッケージ

- 包装

- 紙素材

- パラメーター

- 通過

- path

- パス

- 割合

- パフォーマンス

- 実行

- 現象

- 物理学

- 柱

- ピッチ

- 計画されました

- プラトン

- プラトンデータインテリジェンス

- プラトデータ

- ポイント

- 位置

- 可能

- 潜在的な

- 予測する

- 優先

- 準備

- PLM platform.

- 確率

- ラボレーション

- 提供

- 公表

- 品質

- 非常に

- R

- R&D

- 急速に

- レート

- 比

- 到達

- 理由

- 理由は

- 最近

- 削減

- 参照

- 反映

- 反映

- みなし

- に対する

- 関連する

- 信頼性

- 報告

- の提出が必要です

- 研究

- 尊重

- それぞれ

- 結果

- 得られました

- 結果

- 上昇

- ルール

- 同じ

- 満足

- スケーラビリティ

- スキャニング

- スコア

- 二番

- セクション

- セキュア

- シード

- 見えた

- select

- 選択

- セッションに

- いくつかの

- 厳しい

- 重症度

- すべき

- 表示する

- 示されました

- 表示

- 示す

- 作品

- 側

- シグナル

- 著しく

- シリコン

- 同様の

- から

- サイズ

- より滑らかに

- So

- 溶液

- 一部

- 部品調達

- サウス

- 特定の

- 特に

- ステージ

- ステージ

- 標準

- 統計的

- 着実に

- 手順

- ステップ

- ストレージ利用料

- ストレート

- ストレス

- 構造

- 構造

- 研究

- 勉強

- そのような

- 十分な

- まとめる

- サポート

- 表面

- 周囲の

- 疑わしいです

- シンポジウム

- T

- テーブル

- チーム

- 技術

- テクノロジー

- テクノロジー

- 条件

- test

- テスト

- テスト

- テスト

- より

- 感謝

- 感謝

- それ

- そこ。

- したがって、

- サーマル

- ボーマン

- この

- 三

- 三次元の

- 介して

- 時間

- 〜へ

- あまりに

- top

- トレース

- 取引

- 転送

- 輸送

- トレンド

- tv

- 2

- type

- 典型的な

- 下

- わかる

- ユニット

- まで

- USA

- つかいます

- 使用事例

- 中古

- 便利

- 通常

- 有効な

- 値

- 価値観

- さまざまな

- 自動車

- 車

- 対

- 非常に

- 詳しく見る

- 電圧

- W

- ました

- webp

- WELL

- した

- いつ

- 一方

- which

- 誰

- 広く

- 以内

- 言葉

- ワークショップ

- でしょう

- X

- ゼファーネット