מבני גבשושיות חדשים מפותחים כדי לאפשר צפיפות גבוהה יותר של חיבורים באריזה עם שבב, אבל הם מורכבים, יקרים וקשים יותר ויותר לייצור.

עבור מוצרים עם ספירת סיכות גבוהה, פליפ-צ'יפ [1] חבילות הן כבר זמן רב בחירה פופולרית מכיוון שהן מנצלות את כל אזור הקוביות לחיבור. הטכנולוגיה נמצאת בשימוש מאז שנות ה-1970, החל מ-C4 (חיבור שבב קריסה מבוקר) של יבמ, אבל היא באמת נכנסה לשימוש נרחב בשנות ה-1990.

מאז, טכנולוגיית Bump התפתחה כדי להתמודד עם הגדלת צפיפות הכוח והאותות הנדרשת על ידי זיכרון, מחשוב בעל ביצועים גבוהים ומכשירי מחשוב ניידים. עמידה בביקוש הזה דורשת טכנולוגיית קישורים חדשה המאפשרת מגרשי גבשושיים קטנים יותר, שנמצאים כעת בייצור.

במבט לאורך זמן, מפת הדרכים לחיבור בין-שבבים מתקדמת מבליטות נטולות עופרת לעמודי נחושת, ולאחר מכן לבליטות מיקרו נחושת. גדלי המגרש ממשיכים להתכווץ, מה שבתורו יצר אתגרי ייצור לחבטות והדבקה.

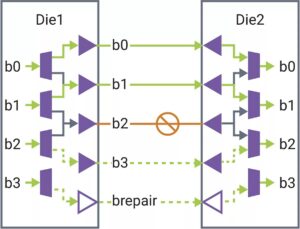

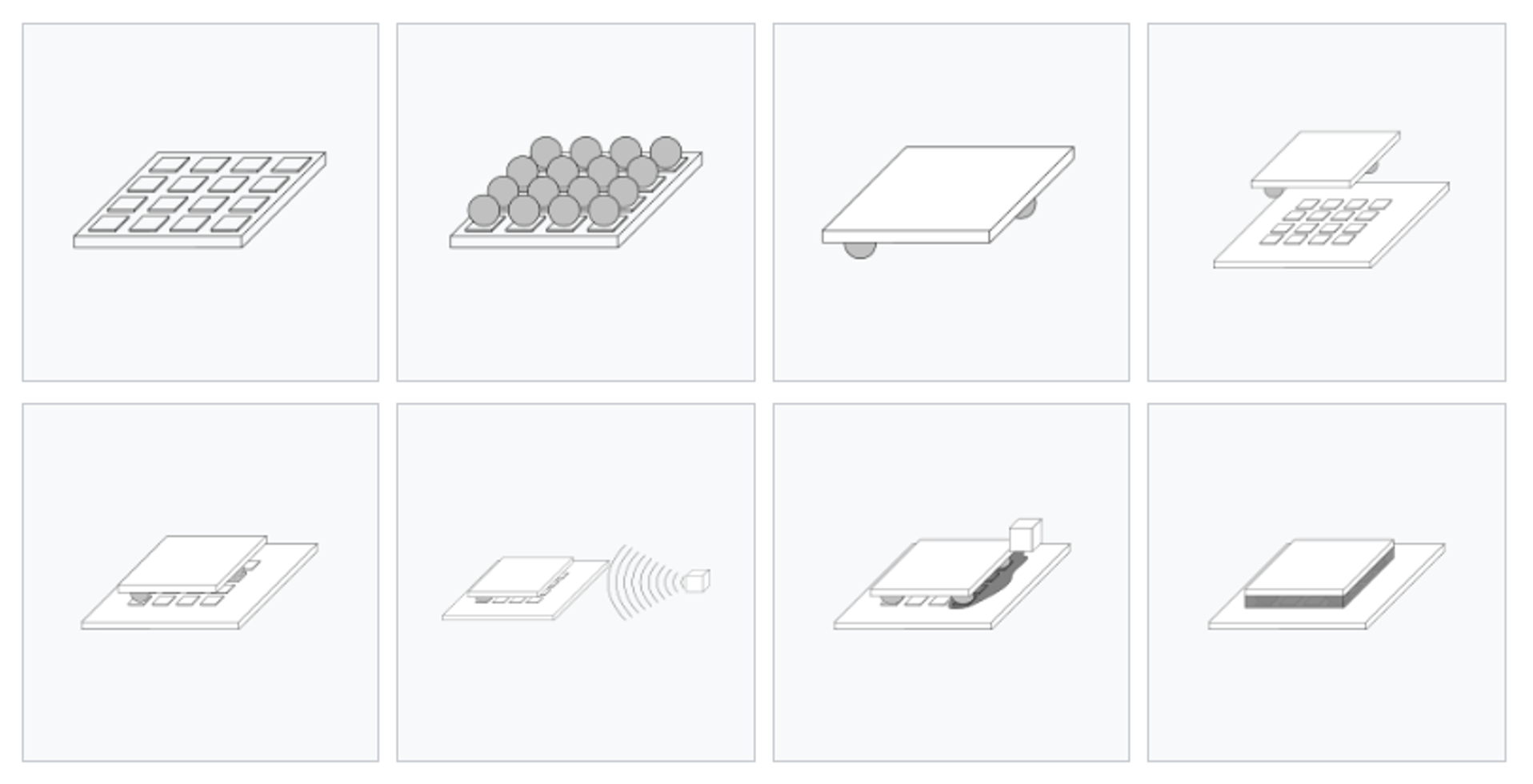

איור 1: טווחי הגובה של טכנולוגיית Flip-chip. מקור: א. מייקסנר/הנדסת מוליכים למחצה

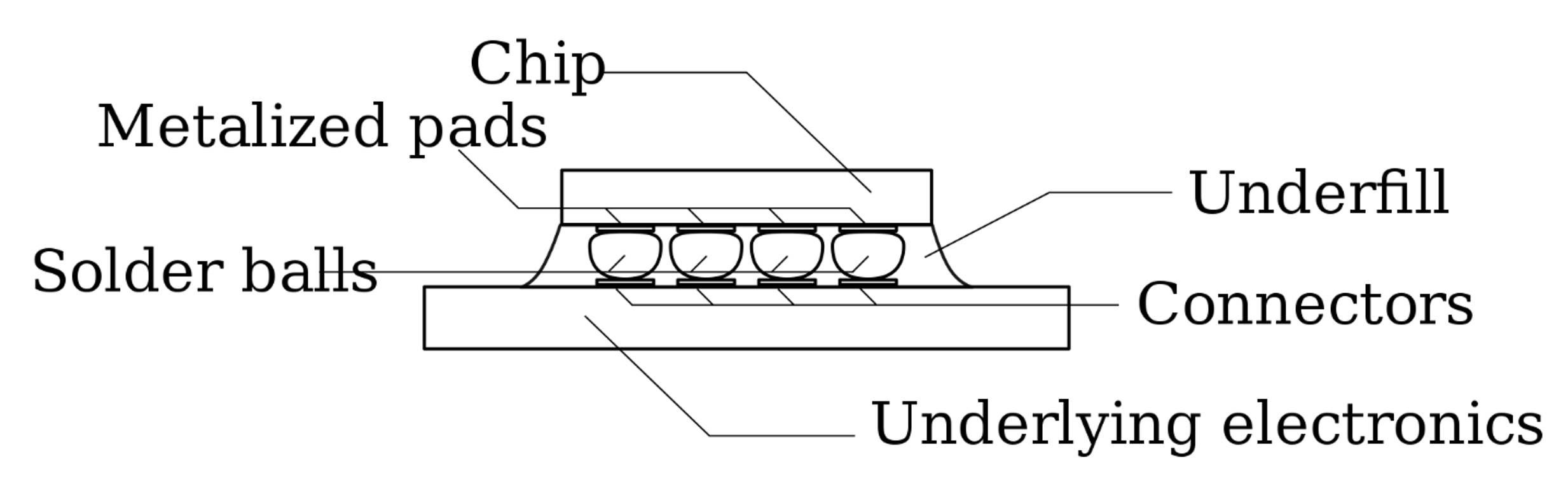

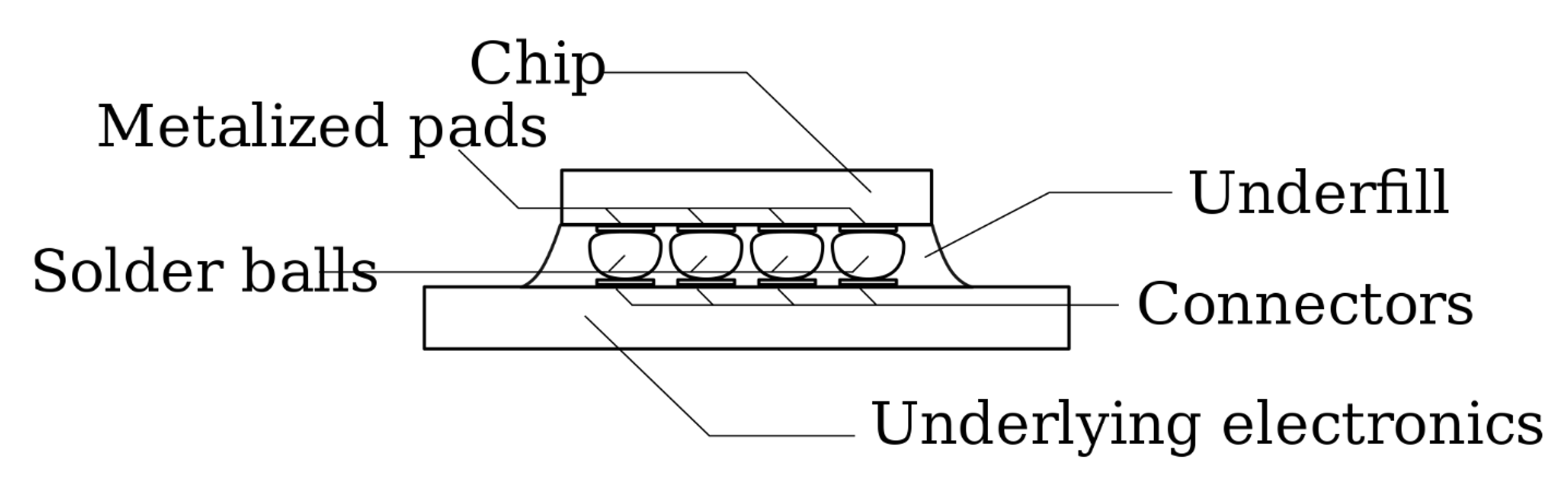

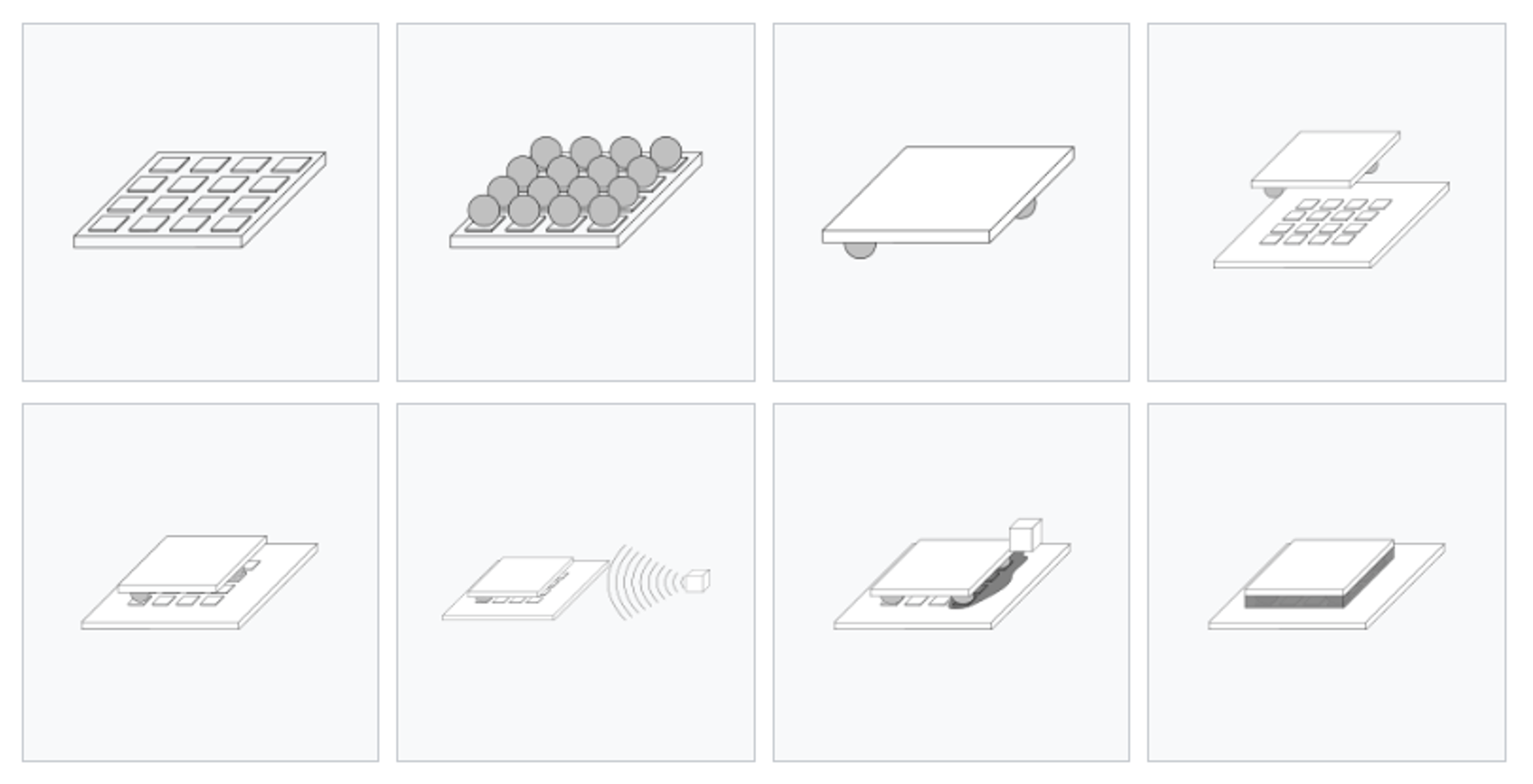

איור 2: רכיבי Flip-chip. מָקוֹר: ויקיפדיה

"בזירת הפליפ-צ'יפ - גובה של 250 מיקרון ומטה - זה במקור היה בליטות עופרת פח, ואחד המהלכים הגדולים היה נקי עופרת. אבל כשאתה מתחיל להגיע ל-100 מיקרון ומטה, אתה מתחיל לראות יותר עמוד נחושת, אם כי יש חפיפה מכיוון שאנו רואים עמודי נחושת עד 250 מיקרון", אמר ג'ף שייפר, מהנדס תהליכים בכיר ב- פרומקס תעשיות. "עם הגובה של 250 מיקרון, אנו רואים גדלי בליטות של 130 מיקרון או קוטרי עמודי נחושת. ברגע שנעבור סביב הגובה של 100 מיקרון, הקוטר שלו הוא 80 מיקרון. הקטן ביותר שראיתי הוא גובה 62.5 מיקרון עם עמוד של 40 מיקרון. אני מצפה להתחיל לראות פיץ' של 50 מיקרון בקרוב".

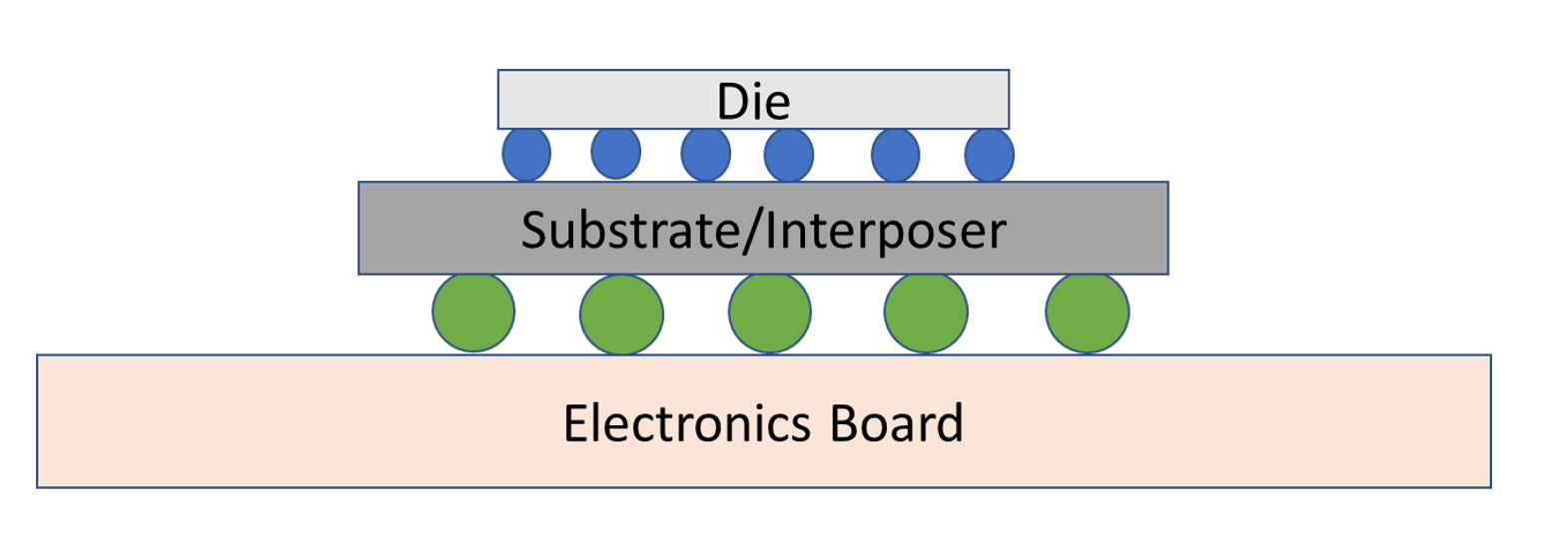

תהליך ה-Flip-Chip הבסיסי מתחיל לאחר ייצור המעגל, כאשר רפידות מתכת נוצרות על פני התבנית כדי להתחבר ל-I/Os. לאחר מכן מגיעה חבטת רקיק, כאשר כדור הלחמה מופקד על כל רפידה. לאחר מכן חותכים את הפרוסה לקוביות, והקוביות הללו הופכות וממוקמות כך שכדורי ההלחמה מתיישרים עם רפידות המצע. לאחר מכן נמסים/זורמים מחדש את כדורי ההלחמה, בדרך כלל באמצעות אוויר חם, ותבנית מותקנת ממולאת בתת-מילוי בדבק מבודד חשמלי, בדרך כלל באמצעות פעולה נימית. [1]

איור 3: תהליך ייצור Flip Chip. מקור: ויקיפדיה

מעבר לעמוד נחושת או מיקרו-גבשושית דורש ליטוגרפיה כדי ליצור מבנים אלה.

"עמוד הנחושת משמש בדרך כלל מתחת לגובה 130 מיקרומטר, מכיוון שבמקום להיות גבשושית הלחמה עגולה, עמוד הנחושת הוא בעיקר עמוד Cu עם הלחמה למעלה", אמר דאג סקוט, סגן נשיא בכיר לאריזה ברמת רקיק ב- טכנולוגיית אמקור. "זה מאפשר למקם את בליטות עמוד הנחושת קרוב יותר זו לזו ללא סיכון שההלחמה תתחבר יחד במהלך הזרימה מחדש של ההרכבה - בדרך כלל, ~40 מיקרומטר Cu + ~25 מיקרומטר."

יש גם וריאציות על הנושא. "Microbump, שהוא מונח נפוץ שבו יש לך חיבור בין סיליקון לסיליקון, שונה במקצת מכיוון שה-CTE (מקדם ההתפשטות התרמית) הוא בדרך כלל זהה", אמר מארק גרבר, מנהל בכיר לשיווק הנדסי/טכני. בְּ- קבוצת ASE. "חלק מכללי העיצוב הכלליים המשמשים לעמודי נחושת זהים, אך הטופוגרפיה של המשטח השטוח ומפרקי המתח הנמוכים מאפשרים גמישות של המילוי התחתונה בשימוש. זה יכול גם להניע את גובה הבליטות האישי. כיום, גובה 35 מיקרומטר במערך מלא אפשרי, בשל שיקולי הניתוב שהוזכרו קודם לכן, עבור הניתוב ברמת הפריק או ברמת ה-fab שבו נעשה שימוש."

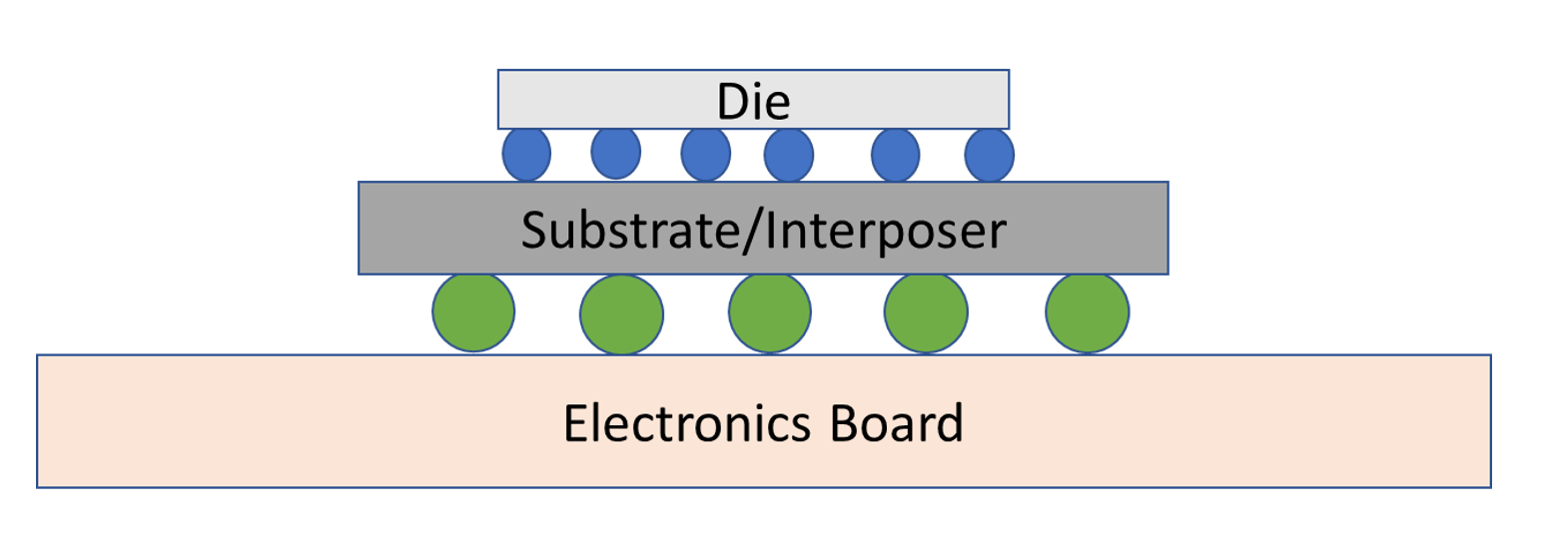

מפת הדרכים של השילוב ההטרוגני [2] מתארת את כל ההיבטים של האריזה, כולל חיבורים בין חומר למצע, החל מקשרי חוטים ועד דרך סיליקון. עם חבילות Flip-Chip, חיבורי גומלין למצע, אזורי חלוקה מחדש של מצע וחיבורי מצע ללוח משחקים כולם תפקיד במגבלות הייצור.

איור 4: דיאגרמה קונספטואלית של אריזת Flip-Chip. מקור: א. מייקסנר/הנדסת מוליכים למחצה

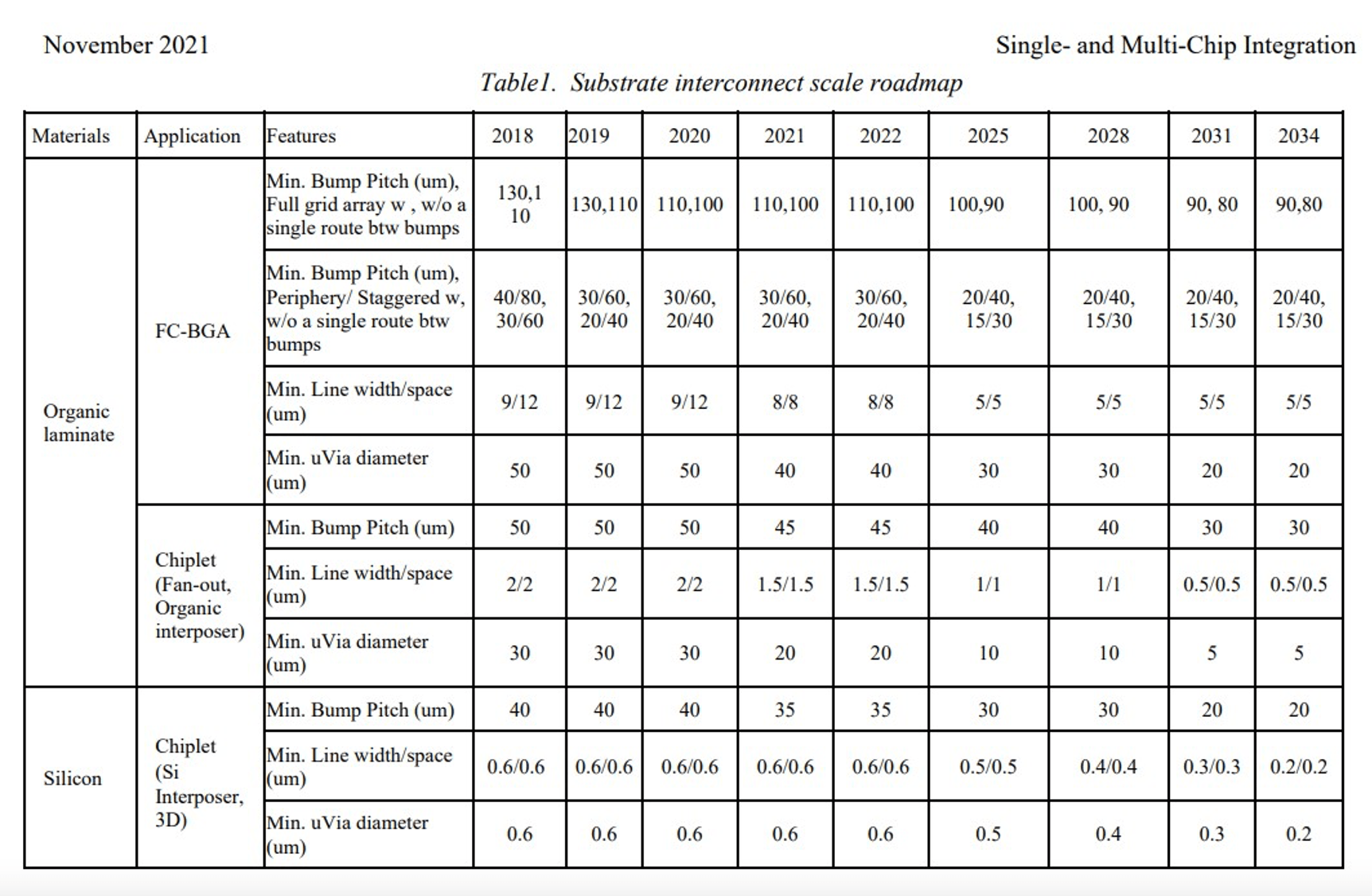

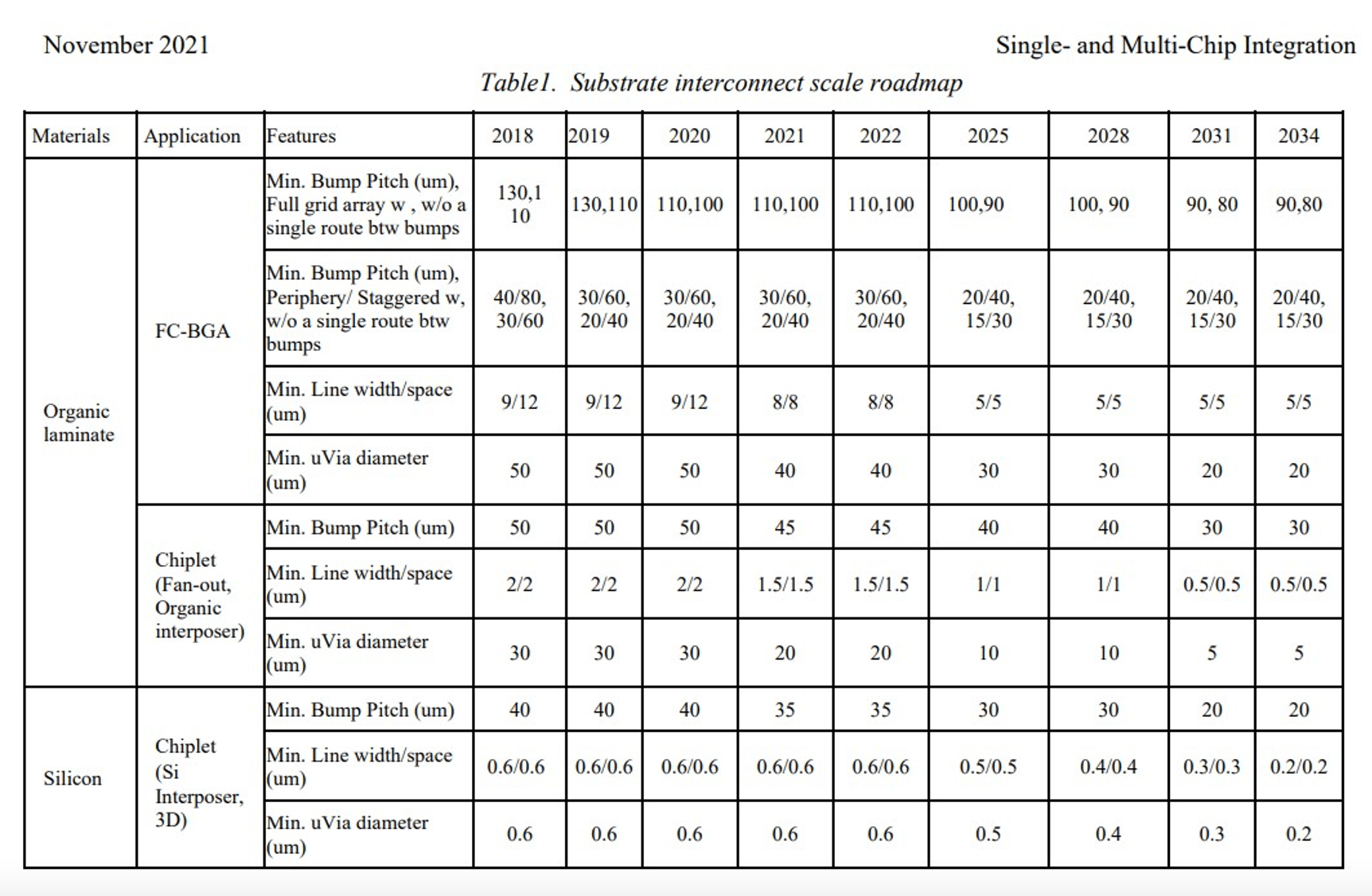

פרק 8 של מפת הדרכים של השילוב ההטרוגני [3] מתעד את הנוף של טכנולוגיות אריזה נוכחיות וצפויות. הגובה המינימלי של כל טכנולוגיית חיבור בין-שבב מתלכד בטבלה 1 של סעיף קטן 8.7 (עמוד 41).

![פרק 8 של מפת הדרכים של השילוב ההטרוגני [3] מתעד את הנוף של טכנולוגיות אריזה נוכחיות וצפויות. הגובה המינימלי של כל טכנולוגיית חיבור בין-שבב מתלכד בטבלה 1 של סעיף קטן 8.7 (עמוד 41).](https://platoaistream.com/wp-content/uploads/2023/05/challenges-grow-for-creating-smaller-bumps-for-flip-chips-7.png)

![פרק 8 של מפת הדרכים של השילוב ההטרוגני [3] מתעד את הנוף של טכנולוגיות אריזה נוכחיות וצפויות. הגובה המינימלי של כל טכנולוגיית חיבור בין-שבב מתלכד בטבלה 1 של סעיף קטן 8.7 (עמוד 41).](https://platoaistream.com/wp-content/uploads/2023/05/challenges-grow-for-creating-smaller-bumps-for-flip-chips-8.png)

הטבלה המתאימה לחיבור מצע (החלק המחבר בין חבילה ללוח) נמצאת בתת-סעיף 8.8 (עמוד 43).

עם כל שינוי בטכנולוגיית החיבורים מגיעים תהליכים חדשים ומגבלותיהם, המניעים חדשנות, ניהול תפוקה ובדיקת ליקויים.

חבטת בגבולות הטכנולוגיה

טכנולוגיית חבטות נמדדת לפי גובה, גודל, גובה ותכונות חשמליות ומכניות. שיקולים תרמיים משתנים בהתאם לאי התאמה של CTE של החומר. עיוות הוא דאגה לקוביות גדולות יותר, אשר מחמירות על ידי שחיקה אחורית של רקיק לפני חיבור התבנית.

"יש מספר דרייברים למגבלות גובה גובה עבור כל סוג של חיבורים", אמר גרבר מ-ASE. "החל מהחיבור המסורתי של שבב הלחמה להעיף, יכולת הגובה נקבעת על ידי גובה התמוטטות עבור תת-מילוי, גובה כרית לכידה עבור ניתוב עקבות, גובה כרית לכידה עבור סיכון קצר ב-bump-to-bump ועוד כמה רגישויות הקשורות לגובה. לגובה הבליטה המותקן מראש יש גובה מוגדר, אך כפי שהגדירה IBM את המונח C4 - Controlled Collapse Chip Connection - קוטר גבשושית ההלחמה וגודל כרית הלכידה יקבעו את 'התמוטטות או הגובה הסופי' של החיבור. זהו הגורם המגביל העיקרי של שימוש בבליטות הלחמה הקשורות לגובה הגובה".

גובה הבליטה נקבע על ידי עיצוב, אבל גם בחירות עיבוד.

"עבור בליטות הלחמה מצופה סטנדרטי ובליטות עמודי נחושת, גובה הבליטות לפני ההרכבה הם בדרך כלל בסביבות 70 מיקרומטר עד 75 מיקרומטר, עם גבהי בליטות ממוטטות לאחר ההרכבה של ~50 מיקרומטר כדי לאפשר מרחב x,y,z לזרימת תת מילוי בין הבליטות. למיקרו-גבשושיות יהיו גבהים נמוכים בהרבה וכרוכים בציפוי הרבה פחות הלחמה. באופן ספציפי, בליטות מיקרו יכולות להיות בגובה של פחות מ-10 מיקרומטר עם גבהים מופחתים של Cu והלחמה בהתאם לגובה ולצורך הקצה", אמר סקוט של Amkor. "בליטות הלחמה מצופה סטנדרטי משמשות בדרך כלל במגרשים הנעים בין 130 מיקרומטר ל-250 מיקרון. מתחת ל-130 מיקרומטר, אין מספיק מרווח xy בין בליטות כאשר מתחילים עם גובה גבשושיות של 70 מיקרומטר לפני ההרכבה."

יצירת עמודי נחושת דורשת יותר שלבי עיבוד מאשר בליטות הלחמה.

"כאשר עברנו לעולם למות למות, הטכנולוגיה היא שונה כי עכשיו אתה מתמודד עם רקיק והפלנריטים כל כך טובים בהשוואה למות למצע. ראשית אתה יוצר את עמוד הנחושת, על הרקיק הראשוני שיקבל את ההלחמה או את עמוד הנחושת יש תחילה מתכת מתחת למכה (UBM). זה מכסה קטנה מעל הפתח שיורד לתוך הסיליקון. ואז אנחנו בונים מזה ליבת נחושת ואז שמים עליה מכסה פח. אז הפרוסה המקבלת, הם נראים כאילו יש להם רפידת UBM שם ובדרך כלל יש עליה ציפוי זהב מסוג ניקל כך שהוא יפה ובתולי", הסביר שייפר של פרומקס תעשיות. אז במקום שיש לך חריטה קלה כמו מצע למינציה, יש לך שחול קלה. גילינו שאנו מסוגלים למעשה להלחים אותם רטובים ללא 'הלחמה על רפידה'. כך הם מעוצבים ונבנים. זה כמעט מתנהג כמו הלחמה וכרית כי זה כיפה קטנה בניגוד לניסיון לרדת לתוך חור."

שלבי פוטוליתוגרפיה הדרושים להיווצרות עמודי Cu מגיעים עם מגבלות כמו גם כללי עיצוב המצע.

"עבור עמוד נחושת, המורכב מעמוד נחושת ומכסה הלחמה בקצה, ניתן להגדיר את גובה עמוד הנחושת למגבלה של עובי שכבה אחת או יותר, וכאשר אתה מפחית את הגובה, את יחס הרוחב-גובה של גובה הפוסט לגובה cu הופך למגבלה יחד עם יכולות חומרי הצילום וכלי ההדמיה", אמר גרבר. "מגבלה משנית לחיבור בין עמודי הנחושת היא כללי עיצוב המצע המשמשים. עבור גובה צליל עדין >110um, נעשה שימוש ב-2 שיטות עיקריות- BOT (Bond on Trace) או ET – Embedded Trace, כאשר מכסה ההלחמה של עמוד הנחושת מונח על גבי העקבות במקום משטח לכידה מסורתי. גודל וצורת עמוד הנחושת, כולל המגבלות לעיל, יכולים לספק גבול ליכולות ולמפת הדרכים להמשך כיווץ המגרשים. רבות מהמגבלות הללו נובעות מהיכולת לנתב עקבות בין העמודים בצד המצע. ככל שטכנולוגיות חדשות יהיו זמינות, כמו RDL ברמת רקיק, מפות הדרכים ההקשריות יידחקו עוד יותר, אך עדיין עם מגבלות סביב יחס הגובה/גובה-רוחב עבור תהליכי ייצור כמו תת-מילוי".

אחרים מסכימים שתהליך מילוי חסר מלווה באתגרים. "ככל שאתה מקבל בליטות קטנות יותר, הן מתקצרות. עכשיו נהיה קשה למצוא מילוי תחתון. המילויים התחתונים תוכננו באופן היסטורי כדי להגיע מתחת לפער של 5 מיליליטר, ועכשיו הם יורדים ל-3 מיילים, שהם 75 מיקרון", אמר שייפר. "עכשיו אנחנו מתחילים לראות פערים של 60 ו-25 מיקרון. אני בטוח שאנשים עובדים על מילוי חדש. אבל יש הרבה דברים לעבוד עליהם. ראשית, ככל שמקבלים חלקיקים עדינים יותר, זה הופך להיות יותר כמו בוצה, מה שמקשה על זרימתה. זה מחסום שצריך להסיר".

ניהול תשואה

ככל שטכנולוגיית ההקפצה הולכת וקטנה, שלבי עיבוד נוספים - למשל, ליתוגרפיה ליצירת עמודי נחושת - פותחים הזדמנויות חדשות עבור גלאי תפוקה. לתהליך הדבקה מוצלח, חלקיקים, מזהמים על פני השטח וריקון הלחמה הם בעייתיים מבחינת התפוקה. אלה דורשים בקרות תהליך, מטרולוגיה ובדיקה.

נדרשת שליטה טבעית בזיהום. "שכבות 1 OSAT משקיעות כדי להפחית את רמת מקורות הזיהום במפעל, ולכן להפחית את אחוזי הליקויים", אמר סקוט של אמקור. "מגרש לא תורם לליקויים. רמות דומות של פגמים קיימות ללא קשר לגובה הגובה".

אבל פיץ' מוסיף כמה מהאתגרים שלו. "ככל שהמגרש הופך קטן יותר וגודל הבליטה מצטמצם, ניהול זיהום החלקיקים חשוב מאוד. עבור סוגים אחרים של חיבורים כמו התקשרות היברידית, שבהם גובה הצלילים מצטמצמים מתחת ל-30 מיקרומטר והמגע משטח אל פני השטח חשוב, סביבת חדר נקי מבוסס רקיק היא קריטית לתשואות", אמר גרבר מ-ASE.

אין לזלזל גם בהיערכות לתהליך תת-מילוי.

"בדרך כלל עם למינציה, אתה הולך לעשות תת-מילוי אחרי שאתה עושה את השבב", אמר Schaefer של Promex. "אנחנו קובעים היכן נמקם אותו וכיצד להזרים אותו מחדש. אנו מנקים אותו כדי להוציא כל חומר שטף מתחת לרווח בין התבנית למצע. לאחר מכן נמלא תחת אפוקסי שזורם. הוא נועד להרטיב פנימה ולא להשאיר חללים ודברים מסוג זה. אבל יש אתגר ככל שאנו מגיעים למגרשים עדינים יותר. הבליטות מתקצרות מעט, וככל שהן מתקצרות הרווח בין השבב למצע הולך וקטן, כך שקשה יותר לנקות אותו. תאר לעצמך להדביק שתי שקופיות זכוכית יחד כדי לנסות להוציא את הלכלוך ביניהן".

צרכי מטרולוגיה ובדיקה

לניהול בקרת תהליכים ותפוקה, כלי מטרולוגיה ובדיקה משחקים תפקיד חשוב. "ישנם כלים זמינים בשוק שיכולים לעזור לספק הנחיות לגבי שלמות החיבורים, בנוסף לניתוח חתך תוך-תהליך המשמש בהתקנה ובמרווחי ייצור מוגדרים", אמר גרבר מ-ASE.

לתהליך החבטות ולתהליכי ההתקשרות יש לכל אחד מאפיינים ספציפיים שיש לפקח עליהם. עבור מהמורות, המטרולוגיה מתמקדת בקוטר, גובה ומישוריות משותפת. מגרשים קטנים יותר דורשים שליטה קפדנית יותר על קוטר הבליטות ובקרת הגובה. באופן דומה, ככל שגובה הבליטה מתכווץ, חלון ה-co-מישוריות הופך קטן יותר. בדרך כלל מותרת וריאציה של 10%. לדוגמה, גובה בליטה של 30 מיקרומטר מביא לשינוי המותר של ±3 מיקרומטר. חריגה מזה תורמת לחיבור לא מוצלח או לקוי.

"ההדבקה מתבצעת בדרך כלל עם תנורי זרימה מסיבית", אמר מייק קלי סגן נשיא לאינטגרציה מתקדמת של חבילות וטכנולוגיה באמקור. "האפיון הראשוני של תהליך הזרימה מחדש נקבע באמצעות Shadow-moire לכימות העיוות במהלך הזרימה מחדש, ומיפוי טמפרטורה של התנורים כדי להבטיח בקרת טמפרטורה עקבית של חלק ה-Flip-Chip עצמו. במהלך ההתקנה, הרמת תבנית מכנית ובדיקה כדי להבטיח הרטבה טובה של הלחמה. כמו כן, שטף מיושם בדרך כלל עם 'שטף טבילה', שבו בליטות התבנית 'מוטביעות' לתוך מאגרי שטף דקים ומבוקר היטב. בדיקה חזותית של פריטים אלו נעשית על בסיס דגימה".

הגברת האוטומציה של הבדיקה החזותית מפחיתה את התלות במפעילים כדי לצפות בתמונה ולקבל החלטה. הגידול האקספוננציאלי בחיבורי הבליטה הוא דרייבר אחד. שינויים בתהליכי ההתקשרות מספקים אחרת. תהליך זרימת הלחמה מיושרת עצמית היא טכנולוגיה בוגרת. עם חיבור הדחיסה התרמית הנפוצה באריזות מתקדמות, ישנם מנגנוני אמינות שעוברים בדיקות חשמליות. זה, בתורו, מנחה את השימוש בכלים לבדיקת רנטגן ומטרולוגיה כדי לראות את הבליטות לאחר ההדבקה.

"עבור אריזה במורכבות נמוכה, מתקנים יכולים לברוח עם מפעיל ובדיקה ידנית. עבור חלק עם 100 מהמורות השיטה הזו ניתנת לביצוע. עם 1,000 מהמורות, זה בהחלט מאמץ. ברגע שלחלק יש 10,000 מהמורות, אין סיכוי. אנחנו הולכים מעבר לנקודה הזו ואנחנו צריכים לעבור לשיטה הבאה", ציין פרנק צ'ן, מנהל יישומים וניהול מוצר ב- ברוקר. "האיכות והמורכבות הולכות יד ביד, כי ככל שתנסה לעשות משהו מורכב יותר, התשואה שלך תושפע ויידרש כמה כלי עבודה חדשים. וכלי עבודה משמעו גם כלי תהליך וגם כלי מטרולוגיה, כך ששניהם צריכים להתקדם במקביל. מהמחקרים שלנו אנחנו רואים שברגע שאתה הולך לאלף המהמורות האלה, אז אתה צריך להתחיל לחשוב 'הטכניקה הידנית שלי לא מספיקה ואני צריך משהו חדש'".

מגוון כלי בדיקה ומטרולוגיה זמינים לתמיכה בייצור החבילות.

"ישנן מספר שיטות שניתן או צריך להשתמש בהן כדי להשיג בקרת תהליכים. ראשית, בדיקה דו-ממדית מסורתית (AOI) לבדיקת 2% פגמים פני השטח לכל זרימת תהליך (כלומר, IQC, OQA, צילום, ניקוי, ציפוי וכו'). לאחר מכן, ניתן להשתמש במטרולוגיה דו-ממדית (AOI) כדי לשלוט בגודל הבליטות וגודל הקוטר לִשְׁלוֹט. יתרה מזאת, ניתן להשתמש במטרולוגיה תלת-ממדית (AOI) לצורך רכישת מידע מטרולוגית בגובה בליטה/קו-מישור דגימה (זה נעשה בדרך כלל עם טכנולוגיה מבוססת טריאנגולציה לייזר)", אמר נתן פנג, מנהל שיווק מוצר ב- על חדשנות. "יתר על כן, מטרולוגיה תלת מימדית יכולה לכוון למאפייני גובה הבליטות בודדים, הנאספים בדרך כלל באמצעות טכנולוגיית אינטרפרומטר אור לבן. כמו כן, ישנן שיטות לאפשר זיהוי של שאריות אורגניות בחלק העליון של גבשושית שיכולות להוביל לכשל בחיבור גבשושית לרפידה".

סיכום

מוצרים הדורשים ספירת חיבורים גבוהה יותר ממשיכים להניע את מפת הדרכים של החיבורים. לכל טכנולוגיית Flip-Chip יש מגבלות ייצור הכוללות תכונות חומר, גדלים מתכווצים המאתגרים טכנולוגיות תת מילוי, ושימוש מוגבר בליתוגרפיה ליצירת מבני החיבור. כל שינוי בתהליכי ההדבקה מביא לעלייה במטרולוגיה ובצעדי הבדיקה כדי לעמוד ביעדי תשואה ואיכות.

הפניות

- https://en.wikipedia.org/wiki/Flip_chip

- https://eps.ieee.org/technology/heterogeneous-integration-roadmap/2021-edition.html

- HIR פרק 8 שילוב שבב יחיד ורב שבב, https://eps.ieee.org/images/files/HIR_2021/ch08_smcfinal.pdf

סיפורים קשורים:

בליטה משותפת וחוסר עקביות גורמים לתפוקה, לבעיות מהימנות

אתגרי האריזה המתקדמים הולכים וגדלים ככל שהשבבים וגדלי האריזה מתכווצים; ציוד שונה, טכנולוגיות צוברות אחיזה.

אמינות הבליטות מתערערת על ידי פגמים סמויים

פתרונות אוטומטיים נמצאים בעבודות, אך ייקח זמן לפתחם.

שינויים גדולים לפני אספקת חשמל, חומרים וחיבורים

כיצד ייצור ואריזה ישתנו במהלך העשורים הבאים.

- הפצת תוכן ויחסי ציבור מופעל על ידי SEO. קבל הגברה היום.

- PlatoAiStream. Web3 Data Intelligence. הידע מוגבר. גישה כאן.

- הטבעת העתיד עם אדריאן אשלי. גישה כאן.

- קנה ומכירה של מניות בחברות PRE-IPO עם PREIPO®. גישה כאן.

- מקור: https://semiengineering.com/challenges-grow-for-creating-smaller-bumps-for-flip-chips/

- :יש ל

- :הוא

- :לֹא

- :איפה

- $ למעלה

- 000

- 1

- 10

- 100

- 250

- 2D

- 3d

- 40

- 7

- 8

- a

- יכולת

- יכול

- מֵעַל

- להשיג

- רכישה

- פעולה

- מעשים

- למעשה

- תוספת

- נוסף

- מוסיף

- לקדם

- מתקדם

- לאחר

- קדימה

- AIR

- ליישר

- תעשיות

- להתיר

- מאפשר

- לאורך

- גם

- an

- אנליזה

- ו

- אחר

- כל

- יישומים

- יישומית

- ARE

- AREA

- אזורים

- סביב

- AS

- אספקט

- היבטים

- עצרת

- At

- לצרף

- אוטומציה

- זמין

- רָחוֹק

- בחזרה

- כדור

- בסיסי

- בסיס

- BE

- כי

- הופך להיות

- היה

- לפני

- להיות

- להלן

- בֵּין

- מעבר

- גָדוֹל

- לוּחַ

- קשר

- בוט

- שניהם

- לִבנוֹת

- נבנה

- אבל

- by

- הגיע

- CAN

- כּוֹבַע

- יכולות

- ללכוד

- לגרום

- לאתגר

- תיגר

- האתגרים

- סיכוי

- שינוי

- שינויים

- הפרק

- מאפיינים

- חן

- שבב

- שבבי

- בחירה

- בחירות

- קרוב יותר

- הִתמוֹטְטוּת

- קרס

- איך

- מגיע

- Common

- בדרך כלל

- לעומת

- מורכב

- מורכבות

- רכיבים

- מחשוב

- רעיוני

- דְאָגָה

- לְחַבֵּר

- מקשר

- הקשר

- חיבורי

- מתחבר

- שיקולים

- עִקבִי

- צור קשר

- מזהמים

- להמשיך

- ממשיך

- לתרום

- לִשְׁלוֹט

- נשלט

- שליטה

- בקרות

- נְחוֹשֶׁת

- ליבה

- תוֹאֵם

- יכול

- זוג

- לִיצוֹר

- נוצר

- יוצרים

- קריטי

- נוֹכְחִי

- כיום

- נתונים

- התמודדות

- עשרות שנים

- החלטה

- מוגדר

- בהחלט

- מסירה

- דרישה

- צפיפות

- תלוי

- שהופקדו

- עיצוב

- מעוצב

- איתור

- לקבוע

- נחוש

- לפתח

- מפותח

- התקנים

- למות

- אחר

- קשה

- מְנַהֵל

- עפר

- do

- מסמכים

- עושה

- עשה

- מטה

- נהיגה

- נהג

- נהגים

- ראוי

- בְּמַהֲלָך

- e

- E&T

- כל אחד

- או

- מוטבע

- לאפשר

- מאפשר

- סוף

- מהנדס

- הנדסה

- מספיק

- לְהַבטִיחַ

- סביבה

- ציוד

- נוסד

- וכו '

- Ether (ETH)

- התפתח

- דוגמה

- להתקיים

- הרחבה

- לצפות

- יקר

- מוסבר

- מעריכי

- מתקנים

- גורם

- מפעל

- כשלון

- תאנה

- סופי

- סוף

- ראשון

- דירה

- גמישות

- Flip

- תזרים

- זורם

- שֶׁטֶף

- מתמקד

- בעד

- עבור תשואה

- התהוות

- מצא

- החל מ-

- נוסף

- יתר על כן

- לְהַשִׂיג

- פער

- פערים

- כללי

- בדרך כלל

- לקבל

- מקבל

- זכוכית

- Go

- Goes

- הולך

- זהב

- טוב

- טחינה

- לגדול

- הדרכה

- לטפל

- קשה

- יש

- יש

- גובה

- גבהים

- לעזור

- גָבוֹהַ

- ביצועים גבוהים

- גבוה יותר

- הסטורי

- חור

- חַם

- איך

- איך

- HTML

- HTTPS

- היברידי

- i

- יבמ

- IEEE

- תמונה

- תמונה

- הדמיה

- מושפעים

- חשוב

- in

- כולל

- להגדיל

- גדל

- גדל

- יותר ויותר

- בנפרד

- מידע

- בתחילה

- חדשנות

- במקום

- השתלבות

- שלמות

- חיבורים

- אל תוך

- להשקיע

- לערב

- IT

- פריטים

- שֶׁלָה

- עצמו

- נוף

- גדול יותר

- לייזר

- שכבה

- עוֹפֶרֶת

- יציאה

- פחות

- רמה

- רמות

- אוֹר

- כמו

- להגביל

- הגבלה

- מגבלות

- גבולות

- קְצָת

- ארוך

- נראה

- נראה כמו

- מגרש

- נמוך

- ראשי

- לעשות

- עושה

- ניהול

- מנהל

- ניהול

- מדריך ל

- באופן ידני

- ייצור

- רב

- מיפוי

- סימן

- שוק

- שיווק

- חוֹמֶר

- חומרים

- בוגר

- max-width

- אומר

- מֵכָנִי

- מנגנוני

- לִפְגוֹשׁ

- מפגש

- זכרון

- מוּזְכָּר

- מתכת

- שיטה

- שיטות

- מטרולוגיה

- מיקרון

- מייק

- מינימום

- סלולרי

- פיקוח

- יותר

- בעיקר

- המהלך

- מהלכים

- הרבה

- רב

- טבע

- צורך

- נחוץ

- צרכי

- חדש

- טכנולוגיות חדשות

- הבא

- נחמד

- ניקל

- לא

- ציין

- עַכשָׁיו

- מספר

- יעדים

- of

- on

- פעם

- ONE

- לפתוח

- פתיחה

- מפעיל

- מפעילי

- הזדמנויות

- מִתנַגֵד

- or

- אורגני

- בְּמָקוֹר

- אחר

- שלנו

- הַחוּצָה

- יותר

- שֶׁלוֹ

- חבילה

- חבילות

- אריזה

- נתיב

- עמוד

- מקביל

- חלק

- חלקיק

- לעבור

- אֲנָשִׁים

- עַמוּד

- גובה הצליל

- שרפים

- מקום

- אפלטון

- מודיעין אפלטון

- אפלטון נתונים

- לְשַׂחֵק

- נקודה

- עני

- פופולרי

- בחירה פופולרית

- מיקום

- אפשרי

- הודעה

- כּוֹחַ

- נשיא

- יְסוֹדִי

- קודם

- תהליך

- תהליכים

- תהליך

- המוצר

- ניהול מוצר

- הפקה

- מוצרים

- מוקרן

- נכסים

- לספק

- דחף

- גם

- איכות

- טִוּוּחַ

- יחס

- הגעה

- בֶּאֱמֶת

- קבלה

- להפחית

- מופחת

- מפחית

- ללא קשר

- קָשׁוּר

- אמינות

- הסתמכות

- הוסר

- לדרוש

- נדרש

- דורש

- תוצאות

- הסיכון

- מפת דרכים

- מפות דרכים

- תפקיד

- חֶדֶר

- מסלול

- ניתוב

- כללי

- אמר

- אותו

- משני

- לִרְאוֹת

- ראות

- לראות

- סמיקונדקטור

- לחצני מצוקה לפנסיונרים

- התקנה

- כמה

- צוּרָה

- משמרת

- קצר

- צריך

- צד

- לאותת

- סיליקון

- דומה

- באופן דומה

- since

- יחיד

- מידה

- גדל

- שקופיות

- מעט שונה

- קטן יותר

- So

- פתרונות

- כמה

- משהו

- בקרוב

- מָקוֹר

- מקורות

- מֶרחָב

- ספציפי

- במיוחד

- תֶקֶן

- התחלה

- החל

- צעדים

- דִבּוּק

- עוד

- סיפורים

- לחץ

- מחקרים

- מוצלח

- כזה

- תמיכה

- משטח

- SVG

- שולחן

- לקחת

- יעד

- טכנולוגיות

- טכנולוגיה

- טווח

- בדיקות

- מֵאֲשֶׁר

- זֶה

- השמיים

- הנוף

- שֶׁלָהֶם

- אותם

- נושא

- אז

- שם.

- לכן

- תרמי

- אלה

- הֵם

- דברים

- חושב

- זֶה

- אלה

- אם כי?

- בחוזקה

- זמן

- טיפ

- ל

- היום

- יַחַד

- כלי

- כלים

- חלק עליון

- להתחקות

- כוח משיכה

- מסורתי

- לנסות

- תור

- שתיים

- סוג

- סוגים

- בדרך כלל

- תחת

- על

- להשתמש

- מְשׁוּמָשׁ

- באמצעות

- בְּדֶרֶך כְּלַל

- לנצל

- מגוון

- מאוד

- סגן הנשיא

- לצפיה

- הֲרָקָה

- היה

- we

- טוֹב

- מתי

- אשר

- לבן

- כל

- נָפוֹץ

- ויקיפדיה

- יצטרך

- עם

- לְלֹא

- תיק עבודות

- עובד

- עובד

- עוֹלָם

- X

- רנטגן

- תְשׁוּאָה

- תשואות

- אתה

- זפירנט