ההתנגדות של נחושת תלויה במבנה הגבישי שלה, נפח החלל, גבולות התבואה וחוסר התאמת ממשק החומר, מה שהופך משמעותי יותר בקנה מידה קטן יותר. היווצרות חוטי נחושת (Cu) נעשית באופן מסורתי על ידי חריטת תבנית תעלה בדו תחמוצת סיליקון נמוכה באמצעות תהליך תחריט תעלה, ולאחר מכן מילוי התעלה ב-Cu באמצעות זרימת דמשק. למרבה הצער, שיטה זו מייצרת מבנים רב גבישיים עם גבולות גרגרים וחללים משמעותיים, מה שמגביר את התנגדות חוטי Cu. בתהליך זה נעשה שימוש גם בחומר תוחם TaN בעל התנגדות גבוהה כדי למנוע דיפוזיה של Cu במהלך תהליך החישול הדמשקאי.

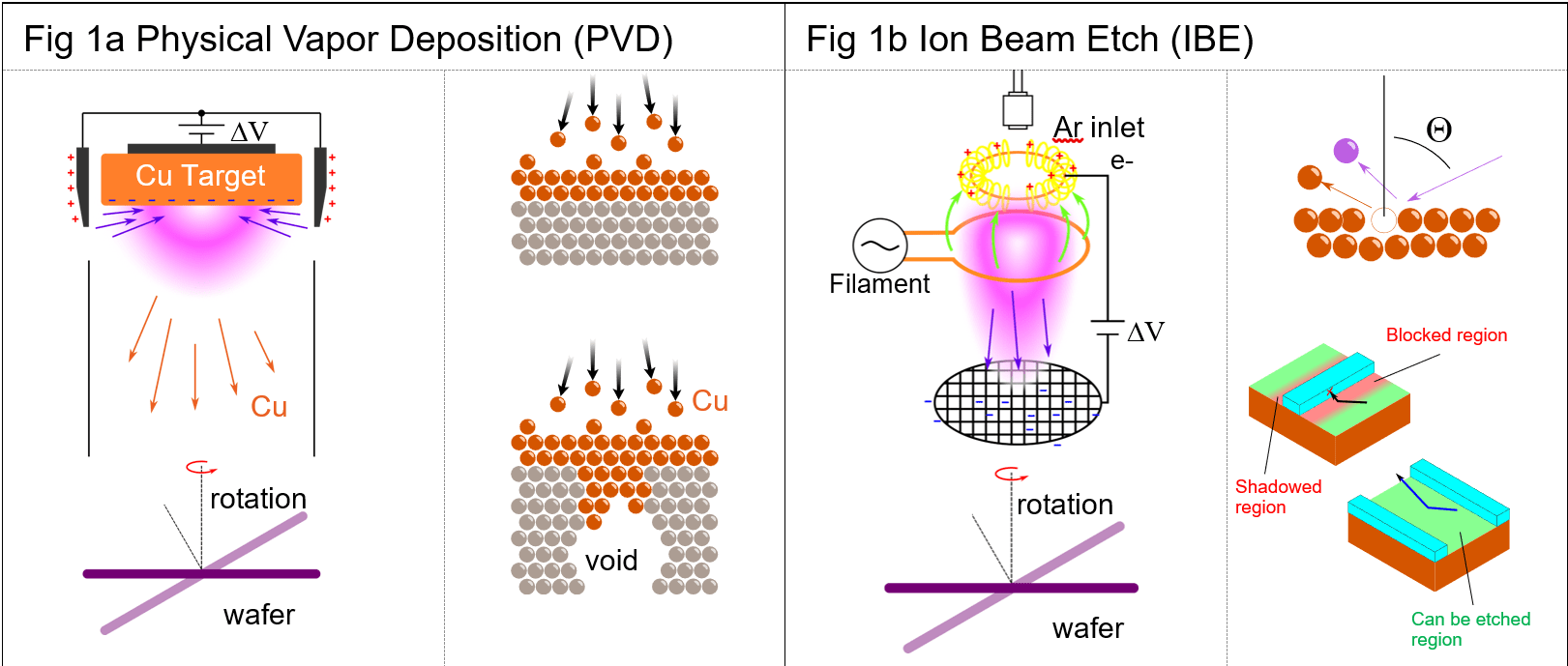

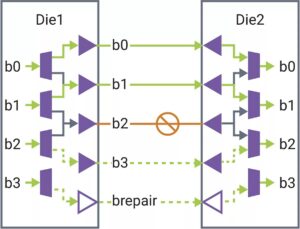

ניתן להשתמש בשקיעת אדים פיזית (PVD) להפקדת נחושת באנרגיות קינטיות גבוהות (בין 10 ל-100 eV), ויוצרות מבני גביש בודדים צפופים עם התנגדות נמוכה. החיסרון ל-PVD הוא שלתצהיר PVD יש קו ראייה שהתפשט וניתן להפקיד אותו באופן אחיד רק על משטחים שטוחים. לא ניתן להשתמש בו כדי למלא חורים עמוקים או תעלות (איור 1א). כדי ליצור צורות תיל מבודדות, יש להפקיד שכבת Cu אחידה על משטח שטוח ולאחר מכן לחרוט פיזית על ידי קרני יונים. Cu לא יוצר תרכובות נדיפות עם גזים תגובתיים, ולכן לא ניתן להשתמש בתהליך חריטת יונים תגובתיים. יוני Ar מואצים שנוצרו במהלך אריט קרן יונים (IBE) יכולים להסיר Cu אם זווית הפגיעה גבוהה מאוד. למרבה הצער, האזורים הניתנים לחריטה יהיו מוגבלים עקב אפקטי הצללה של מסכה. איור 1b מציג את האזורים (באדום) שבהם לא ניתן לחרוט חומר כאשר המסכה מאונכת לקרן היונים הנכנסת. כשל חריטה זה מתרחש עקב הצללה או חסימה של הנתיב של האטום שנפלט. כאשר המסכה מקבילה לנתיב היון, ניתן לחרוט את כל האזורים ללא מסכה. לפיכך, תחריט קרן יונים מוגבל לחריטת מסכות בצורת קו באורכים ארוכים באופן שרירותי.

![]()

איור 1: (1א) פיסיקלי אדים (PVD); (1ב) אטום קרן יון (IBE).

שלבי תהליך ותהליך ייצור וירטואלי

על מנת להבין את ההשפעה של תצהיר וחריטה על התנגדות הקו, אנו מדגמים כעת את תהליכי החריטה של PVD ו-IBE תוך שימוש בפונקציות השקעת נראות וחריטה של SEMulator3D. PVD שוחזר באמצעות תהליך השקעת נראות זוויתית של 30 מעלות ב-SEMulator3D, המדגים במדויק את האופי האקראי של אטומי Cu שנפלטו במהלך הפצצה עם יוני AR. IBE שוחזר במודל באמצעות תחריט נראות עם התפשטות זווית של 2 מעלות והטיה של זווית קוטבית של 60 מעלות, כדי לשקף את התנהגותם של יונים מואצים ברשת עם סטיית אלומה נמוכה. מניחים שלשני הפרוסים יש סיבוב חופשי. שלבי תהליך אחרים הותאמו בתהליך הייצור הווירטואלי כדי להתאים לאילוצי IBE ו-PVD. איור 2 מציג את אותו מבנה שנוצר באמצעות מילוי Cu damascene (איור 2a) וגם תהליך PVD/IBE (איור 2b). שלבי תהליך נוספים נכללו כדי לשלב מגבלות מסוימות של PVD/IBE וליצור את הצורה המקבילה למבני הקצה הרצויים שלנו.

![]()

איור 2: (2א) ייצור חוטי Cu של מילוי דמשק; (2ב) ייצור חוטי PVD/IBE Cu.

לאחר מכן אנו מדגימים שניתן לייצר תא מעגל SRAM שווה ערך של 16 ננומטר עם חוטי PVD/IBE תוך הקפדה על מגבלות אלו. מכיוון שכל שכבות המתכת מעל הקצה האמצעי של הקו מיוצרות ממשטח שטוח, הדבר הופך אותה למועמדת לרעיון עבור חוטי PVD/IBE, בניגוד לטופולוגיות החיבור המורכבות הנראות במכשיר finFET. איור 3 מציג את המבנה המבודד של כל שכבת מתכת, ואת השלבים הדרושים ליצירת מבנה finFET שלוש שכבות מתכת באמצעות PVD/IBE.

![]()

איור 3: (3א) 16nm FinFET MEOL ו-3 שכבות מתכת; (3ב) ייצור שכבת מתכת שלב אחר שלב באמצעות PVD/IBE.

תוצאות ומסקנה של התנגדות

לאחר מכן אנו מודדים את ההתנגדות החשמלית של החוטים משכבת המתכת העליונה ביותר ועד למעברים של תעלות finFET P ו-N, הן עבור זרימת הדמשק והן בתצהיר אדים פיזיים. איור 4 מציג את נקודת ההתחלה ונקודת הסיום של מדידת ההתנגדות בערוצי P ו-N (כל חומרי הבידוד האחרים שקופים). כדי לפצות על התנגדות הממשק בין אניה TaN לחוט הנחושת, ההתנגדות של הנחושת הוגדלה על ידי שימוש בקבוע דעיכה מעריכי של 1 ננומטר כפונקציה של המרחק הקרוב ביותר לממשק TaN. מכיוון שתצהיר Cu מילוי דמשקאי אינו צפוי להיות גבישי לחלוטין, ההתנגדות של Cu גדלה ב-50%. תהליך הנחושת PVD/IBE אינו משתמש ב-Tan liner, כך שפונקציית הדעיכה האקספוננציאלית לא יושמה, וההתנגדות בתפזורת של נחושת שימשה במודל זה. טבלת התנגדות המשווה בין זרימה דמשקנית לעומת PVD כלולה באיור 4.

![]()

איור 4: נקודת התחלה ונקודת סיום של מדידת ההתנגדות בערוצי P ו-N.

ערכי ההתנגדות שחושבו מהמודל שלנו קובעים שאנחנו יכולים להשיג ירידה של 67% בהתנגדות באמצעות שיטת ייצור IBE/PVD בהשוואה לחריטת תעלה קונבנציונלית ואחריה שקיעת דמשק. זה קורה מכיוון שאין צורך ב-Tan liner ב-IBE/PVD וקיימת התנגדות CU נמוכה יותר במהלך תהליך זה. התוצאות שלנו מצביעות על כך שניתן להשיג שיפורי התנגדות באמצעות IBE/PVD בהשוואה למילוי דמשק במהלך היווצרות קו מתכת, במחיר של תהליך ייצור מורכב יותר.

טימותי יאנג

(כל הפוסטים)

טימותי יאנג הוא מהנדס יישומי תוכנה בקובנטור, חברת מחקר לאם. הוא עובד בפיתוח תהליכים, אינטגרציה ואפליקציות לשיפור תפוקה, עם מומחיות בטכנולוגיות זיכרון. לפני עבודתו ב-Coventor, יאנג עבד ב-Tokyo Electron בפיתוח תוכניות תחריט, טכניקות לשיפור דפוסי ליטוגרפיה, בקרת זרימת תהליכים עבור יישומי דפוס SADP ו-SAQP, וטכנולוגיית פוטו-רזיסט של EUV וליטוגרפיה טבילה. יאנג קיבל B.S. תואר בפיזיקה מ-UCLA, תואר M.S. תואר במדעי החומר מהמכון הטכנולוגי צ'יבה, ודוקטורט. תואר במדעי החומר מאוניברסיטת טוהוקו.

- הפצת תוכן ויחסי ציבור מופעל על ידי SEO. קבל הגברה היום.

- Platoblockchain. Web3 Metaverse Intelligence. ידע מוגבר. גישה כאן.

- הטבעת העתיד עם אדריאן אשלי. גישה כאן.

- מקור: https://semiengineering.com/a-deposition-and-etch-technique-to-lower-resistance-of-semiconductor-metal-lines/

- :יש ל

- :הוא

- ][עמ'

- 1

- 10

- 100

- a

- מֵעַל

- מוּאָץ

- להתאים

- במדויק

- להשיג

- הושג

- נוסף

- מותאם

- תעשיות

- כל ההודעות

- ו

- זוויתי

- יישומים

- יישומית

- AR

- ARE

- AS

- להניח

- At

- אטום

- BE

- קרן

- הופך להיות

- היה

- בֵּין

- גבולות

- by

- מחושב

- CAN

- מועמד

- לא יכול

- מסוים

- ערוצים

- חברה

- לעומת

- השוואה

- מורכב

- קבוע

- אילוצים

- לִשְׁלוֹט

- מקובל

- נְחוֹשֶׁת

- עלות

- לִיצוֹר

- נוצר

- גָבִישׁ

- נתונים

- להקטין

- עמוק

- תואר

- להפגין

- תלוי

- לְהַפְקִיד

- שהופקדו

- רצוי

- מתפתח

- צעצועי התפתחות

- מכשיר

- שידור

- מציג

- מרחק

- הסתעפות

- מטה

- בְּמַהֲלָך

- כל אחד

- השפעה

- תופעות

- או

- מהנדס

- שווה

- EV

- צפוי

- מומחיות

- מעריכי

- כשלון

- תרשים

- למלא

- דירה

- תזרים

- בעקבות

- בעד

- טופס

- התהוות

- צורות

- חופשי

- החל מ-

- לגמרי

- פונקציה

- פונקציות

- רֶשֶׁת

- יש

- he

- גָבוֹהַ

- מאוד

- חורים

- HTTPS

- רעיון

- טְבִילָה

- השבחה

- שיפורים

- in

- תקרית

- כלול

- נכנס

- בע"מ

- גדל

- עליות

- להצביע

- מכון

- השתלבות

- מִמְשָׁק

- מְבוּדָד

- IT

- שֶׁלָה

- jpg

- לנוס

- שכבה

- שכבות

- מגבלות

- מוגבל

- קו

- קווים

- ארוך

- נמוך

- עושה

- מסכה

- מבחר המסיכות

- חוֹמֶר

- חומרים

- max-width

- למדוד

- זכרון

- מתכת

- שיטה

- אמצע

- מודל

- מודלים

- יותר

- טבע

- הכרחי

- נחוץ

- of

- on

- להזמין

- אחר

- שלנו

- מקביל

- נתיב

- תבנית

- גופני

- פיזית

- פיסיקה

- אפלטון

- מודיעין אפלטון

- אפלטון נתונים

- נקודה

- קוטבי

- הודעה

- הודעות

- למנוע

- קודם

- תהליך

- תהליכים

- אקראי

- קיבלו

- Red

- לשקף

- אזורים

- להסיר

- מחקר

- התנגדות

- תוצאות

- s

- אותו

- מאזניים

- תוכניות

- מדע

- סמיקונדקטור

- צוּרָה

- מְעוּצָב

- צורות

- הופעות

- מראה

- משמעותי

- סיליקון

- since

- יחיד

- קטן יותר

- So

- תוכנה

- התפשטות

- החל

- מדינה

- שלב

- צעדים

- מִבְנֶה

- כתוצאה מכך

- משטח

- שולחן

- טכניקות

- טכנולוגיות

- טכנולוגיה

- זֶה

- השמיים

- אלה

- שְׁלוֹשָׁה

- תמונה ממוזערת

- ל

- טוקיו

- גָבוֹהַ בִּיוֹתֵר

- באופן מסורתי

- שָׁקוּף

- UCLA

- להבין

- אוניברסיטה

- להשתמש

- מְשׁוּמָשׁ

- מנוצל

- ערכים

- באמצעות

- וירטואלי

- ראות

- נדיף

- כֶּרֶך

- vs

- אשר

- בזמן

- יצטרך

- חוט

- עם

- תיק עבודות

- עבד

- עובד

- תְשׁוּאָה

- זפירנט