La tendenza al ridimensionamento dei dispositivi dà origine a continue richieste di aumento di input/output (I/O) e densità dei circuiti, e queste esigenze incoraggiano lo sviluppo di un pacchetto HDFO (High-Density Fan-Out) con strato di ridistribuzione in rame fine (Cu) (RDL). Per le applicazioni mobili e di rete ad alte prestazioni, l'HDFO è una soluzione emergente perché è possibile applicare regole di progettazione aggressive all'HDFO rispetto ad altri tipi di pacchetti come Wafer Level Fan-Out (WLFO). L'HDFO consente l'assemblaggio di più di un chip in un unico pacchetto e per interconnettere i chip viene utilizzato principalmente Cu RDL fine. Inoltre, l'HDFO può essere realizzato a livello di wafer e substrato a seconda dell'applicazione, che ha una migliore scalabilità in termini di dimensioni del pacchetto.

Il Cu RDL nell'HDFO è incorporato in uno strato dielettrico come la poliimmide (PI) e trasferisce il segnale tra chip o dal substrato al chip. Quando la corrente scorre attraverso il Cu RDL, il calore viene accumulato nel conduttore a causa della generazione di riscaldamento Joule. Questo accumulo di calore può causare un degrado delle prestazioni. Poiché la densità di corrente richiesta e la temperatura di riscaldamento Joule aumentano nella struttura fine Cu RDL, ciò è considerato un fattore importante per le prestazioni dell'imballaggio HDFO.

Poiché il Cu RDL fine dovrebbe avere elevate prestazioni di affidabilità, recentemente sono state introdotte varie strutture di RDL, come la traccia RDL incorporata (ETR) e la traccia di Cu ricoperta di dielettrico inorganico per l'interconnessione ad alta densità e prestazioni di affidabilità [1, 2]. Sono stati condotti anche molti studi riguardanti la valutazione delle prestazioni di affidabilità del Cu RDL fine.

L'elettromigrazione (EM) è uno degli elementi per valutare l'affidabilità del Cu RDL e le prestazioni delle caratteristiche elettriche. L'EM è un meccanismo controllato dalla diffusione mediante il movimento graduale degli atomi metallici nel conduttore come risultato del flusso di elettroni. Questo trasporto di massa di atomi metallici porta alla formazione di vuoti sul lato catodico e di collinette sul lato anodico del conduttore. Questi processi comportano la perdita di continuità elettrica. Il comportamento dell'elettromigrazione è influenzato dalle dimensioni dell'elemento, dalle condizioni di stress, dalla direzione del flusso di elettroni e dalla struttura del test come la metallurgia dei giunti. Nel caso dei test EM su Cu RDL, non c'è solo la forza del flusso di elettroni ma anche il gradiente termico nel conduttore, quindi la degradazione EM è attribuita al potenziale elettrico e all'energia termica [3].

Utilizzando i risultati dei test EM, è possibile prevedere la densità di corrente o la durata massima consentita in condizioni di campo specifiche. I test EM eseguiti in condizioni accelerate e l'estrapolazione basata sui dati sperimentali EM possono essere utilizzati per stimare i valori attuali o di durata di un caso d'uso. Per il calcolo, è ampiamente utilizzato il modello di Black, pubblicato da James Black nel 1969. Alcuni fattori in questo modello sono determinati adattando il modello di distribuzione dei guasti come Weibull e la distribuzione lognormale. In questo articolo vengono descritti i risultati della caratterizzazione EM e dell'analisi dei guasti di Cu RDL con ≤ 10 µm in un pacchetto HDFO in varie condizioni di corrente e temperatura. Inoltre, viene fornito il rapporto maggiore della corrente massima consentita stimata nelle diverse condizioni di utilizzo della temperatura operativa e della durata.

Struttura Cu RDL nel pacchetto HDFO

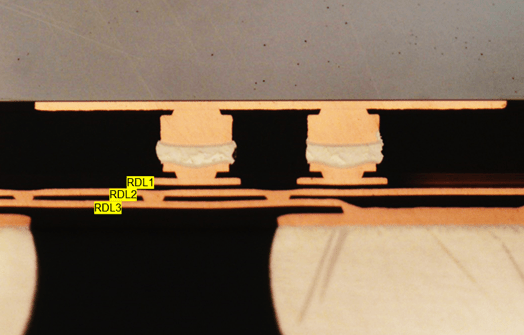

È stato realizzato un pacchetto HDFO per i test Cu RDL EM. Le dimensioni del corpo della confezione e della matrice erano rispettivamente 8.5 mm x 8.5 mm e 5.6 mm x 5.6 mm. Il TV HDFO ha una struttura RDL multistrato con tre strati di 3 µm di spessore e uno strato seed Ti/Cu per ciascun RDL. Inoltre, la poliimmide è stata applicata come materiale dielettrico che circonda il Cu RDL fine. Sopra la struttura RDL sono presenti la sporgenza, la matrice e lo stampo del pilastro in Cu. Il tipo di stampo è sopra lo stampo che copre il lato superiore dello stampo. La struttura complessiva del Cu RDL è mostrata in Figura 1.

Fig. 1: Vista in sezione trasversale del veicolo di prova HDFO con i suoi tre RDL.

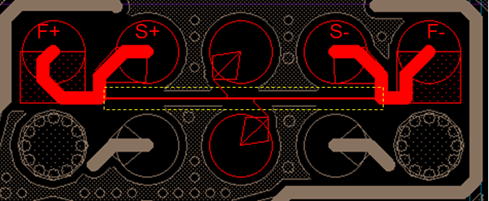

È stato progettato e testato un RDL dritto in Cu con lunghezza di 1000 µm e larghezza di 2 e 10 µm. Il Cu RDL era lo strato più basso (RDL3) nell'HDFO. Quattro sfere BGA (ball grid array) sono state collegate al Cu RDL testato per la forzatura della corrente e il rilevamento della tensione. La Figura 2 mostra un'illustrazione schematica del progetto RDL testato.

Fig. 2: Progetto Cu RDL per il test di elettromigrazione. "F" e "S" indicano rispettivamente la forzatura della corrente e il rilevamento della tensione.

Test di elettromigrazione

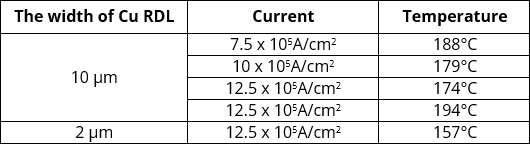

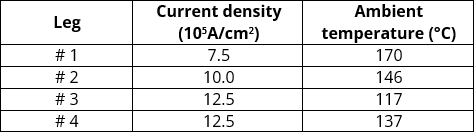

Il veicolo di prova HDFO è stato montato in superficie sulla scheda di prova per il collegamento elettrico con il sistema di test EM e il secondo riempimento inferiore non è stato applicato dopo il montaggio in superficie. Il Cu RDL di larghezza 10 µm è stato sollecitato sotto corrente continua di 7.5, 10 e 12.5 x 105A/cm2 e temperatura di 174, 179, 188 e 194°C. Il test Cu RDL EM con larghezza di 2 µm è stato testato anche con corrente continua 12.5 x 105A/cm2 e temperatura di 157°C. Le condizioni di prova sono indicate nella tabella 1. La temperatura di prova è considerata la temperatura al Cu RDL. Pertanto, la temperatura del forno è stata impostata compensando la quantità di riscaldamento Joule. La calibrazione del riscaldamento Joule è stata eseguita ad ogni corrente di stress perché dipende dalla quantità di densità di corrente.

Per la calibrazione del riscaldamento Joule, la resistenza è stata misurata a più temperature in condizioni di corrente bassa e di stress. La bassa corrente è considerata la condizione che genera un riscaldamento non Joule. Il valore della resistenza aumenta all'aumentare della temperatura ambiente e il comportamento di variazione della resistenza in condizioni di bassa corrente viene utilizzato per ottenere il valore del coefficiente di resistenza termica (TCR). Dopo la misurazione della resistenza ad alcune condizioni di temperatura, la quantità di riscaldamento Joule è stata calcolata utilizzando il TCR e la differenza di resistenza tra la condizione di corrente bassa e quella di prova. La temperatura di riscaldamento Joule calcolata per ciascuna condizione corrente di prova e la temperatura al Cu RDL di 10 µm di larghezza sono indicate nella tabella 2.

Tabella 1: Condizioni di test Cu RDL EM a linea sottile.

Tabella 2: Temperatura di riscaldamento Joule e temperatura a rdl. Sono state condotte quattro condizioni di prova per il test Cu RDL EM fine.

Il test EM è continuato finché la resistenza non è aumentata del 100% e il criterio per determinare il tempo al guasto (TTF) per il calcolo della corrente massima consentita è stato impostato su un aumento della resistenza del 20%. È noto che il criterio dell'aumento percentuale della resistenza è più efficace se tutte le strutture mostrano una resistenza iniziale molto simile. La resistenza iniziale in condizioni di stress era compresa tra 0.7 e 0.8 ohm per Cu RDL di larghezza 10 µm, quindi i valori sembravano abbastanza simili tra loro. Durante il test EM, la resistenza del Cu RDL è stata misurata utilizzando la tecnica di misurazione a 4 punti. Il numero di campioni di prova è stato determinato tra 18 e 20 per un'analisi statistica significativa.

Oltre a un microscopio ottico, è stata utilizzata la microscopia elettronica a scansione a fascio ionico focalizzato (FIB)/emissione di campo (FESEM) per l'analisi dei guasti per comprendere il degrado durante il test di elettromigrazione. Oltre all'analisi dell'immagine vista dall'alto, aree specifiche sono state sezionate trasversalmente mediante fresatura di ioni di gallio (Ga) per osservare la riduzione dell'area RDL di Cu mediante ossidazione e vuoti di Cu.

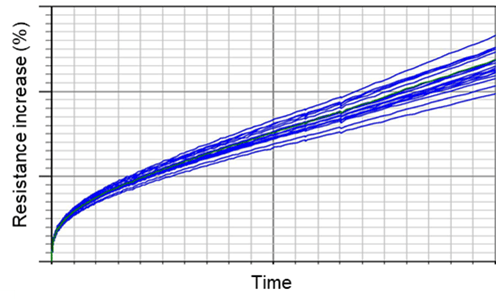

La resistenza cambia comportamento

Il comportamento di aumento della resistenza del Cu RDL con larghezza di 10 µm durante il test EM è mostrato nella figura 3. La tendenza all'aumento della resistenza può essere divisa in due diverse modalità. Nella fase iniziale la resistenza aumentava costantemente, ma dopo aver raggiunto una certa percentuale di aumento della resistenza, il cambiamento della resistenza si verificava rapidamente. La ragione dei due stadi di aumento della resistenza è che le modalità di cedimento che si verificano prevalentemente sono diverse in ogni fase.

La diversa durata in base alle condizioni di temperatura e la distribuzione del tempo al guasto (TTF) nelle stesse condizioni di prova sono indicate anche nella figura 3. È stato stimato che il motivo della distribuzione in TTF nelle stesse condizioni fosse dovuto alla diversa dimensione del grano di ciascun Cu RDL tra i veicoli di prova. I percorsi di diffusione per gli atomi di Cu metallico sono i confini dei grani, l'interfaccia del materiale e il metallo sfuso, e le energie di attivazione di ciascun percorso di diffusione sono diverse. Poiché l’energia di attivazione del bordo del grano o dell’interfaccia del materiale è inferiore a quella del metallo sfuso, la diffusione attraverso il bordo del grano o l’interfaccia del materiale è più dominante durante EM. Pertanto, la dimensione dei grani è un fattore importante che determina il TTF durante i test EM [4].

In caso di densità di corrente inferiore a 7.5 A/cm2, la maggior parte dei campioni ha mostrato un aumento di resistenza inferiore e una curva più uniforme rispetto alla corrente elevata di 12.5 A/cm2 come mostrato nella figura 3 (c). Sulla base dei risultati, ci si aspettava che questa condizione di bassa corrente potesse avere una modalità di guasto meno grave rispetto alla condizione di corrente elevata, ma la modalità di guasto non appariva significativamente diversa tra le condizioni di alta e bassa corrente. In uno studio successivo, si prevede di effettuare un'analisi dei guasti rispetto alle fasi del comportamento di cambiamento della resistenza.

Ulteriori test EM sono stati condotti con Cu RDL da 2 µm di larghezza nelle stesse condizioni di densità di corrente (12.5×105A/cm2) come Cu RDL di larghezza 10 µm e condizioni di temperatura inferiori. Il grafico dell'aumento di resistenza durante il test EM è presentato in figura 4. In questo caso, il comportamento del cambiamento di resistenza ha mostrato solo un aumento costante della resistenza anche nel lungo tempo di test fino a 10 Khrs, che era diverso dal caso Cu RDL con larghezza di 10 µm. Sulla base del diverso comportamento di variazione della resistenza tra condizioni di bassa e alta temperatura, si sospettava che le modalità di guasto ad alta e bassa temperatura non fossero identiche. Inoltre, si prevede che la modalità di cedimento del Cu RDL con larghezza di 2 µm si sia verificata principalmente a causa dello stadio di resistenza in costante aumento.

Per Cu RDL da 10 µm di larghezza, il numero di unità che soddisfano i criteri di fallimento del 20% e di aumento della resistenza del 100% sono mostrati nella tabella 3. Tutte le unità testate hanno soddisfatto i criteri di fallimento del 20% entro 8,000 ore e alcune unità sono risultate inferiori a 100 % di aumento della resistenza quando il tempo di prova è stato di 10,000 ore. Poiché il numero di unità di guasto era sufficiente per eseguire l'analisi statistica, il test EM è stato interrotto dopo 10,000 ore. Inoltre, i dati EM in cui la resistenza è aumentata del 100% sono protetti in modo che sia possibile calcolare la capacità di corrente massima in base ai vari criteri di guasto.

Fig. 3: Comportamento di aumento della resistenza durante il test EM di 10-micron larghezza RDL, 12.5 A/cm2 corrente e (a) a 174°C e (b) a 194°C di temperatura e (c) 7.5 A/cm2 e 188°C.

Fig. 4: Comportamento dell'aumento della resistenza durante il test EM di un RDL di larghezza di 2 µm. Le condizioni del test prevedevano una densità di corrente di 12.5 A/cm2 e temperatura di 157°C.

Tabella 3: Il numero di unità guaste di 10-µm larghezza Cu RDL per ogni condizione.

Analisi della modalità di guasto

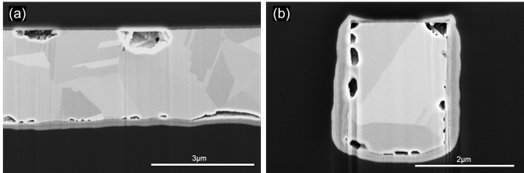

Per comprendere il meccanismo di fallimento del test EM Cu RDL fine, sono stati utilizzati un microscopio ottico e FIB/FESEM per osservare la vista dall'alto e in sezione trasversale. La Figura 5 mostra la larghezza di 2 µm e 10 µm del Cu RDL dopo il montaggio superficiale sulla scheda di test. Lo spessore e la larghezza corrispondevano bene ai valori di progetto e non erano presenti anomalie come superficie irregolare, vuoti e delaminazione tra Cu e PI a Cu RDL. Come mostrato nella figura 5, è stato confermato che la dimensione dei grani nell'RDL variava. Poiché i difetti possono influenzare le prestazioni di elettromigrazione, la qualità del Cu RDL deve essere controllata prima del test EM.

Fig. 5: Immagine FIB/FESEM di Cu RDL dopo il montaggio superficiale: (a) larghezza 10 µm e (b) 2 µm.

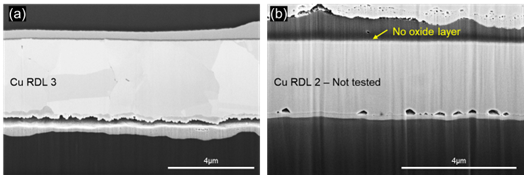

Nel caso del Cu RDL con larghezza di 10 µm, sono state osservate varie modalità di cedimento, come presentato in figura 6. Innanzitutto, sono stati osservati delaminazione e ossido di Cu tra il Cu RDL e la passivazione, che ha portato alla riduzione dell'area del Cu RDL e principalmente attribuito a l'aumento della resistenza. La riduzione dell'area del Cu RDL ha comportato anche l'attuale affollamento e l'aumento della temperatura sul RDL e anche l'accelerazione della degradazione degli EM. Durante i test EM, i vuoti sono stati generati a causa della migrazione degli atomi di Cu e la delaminazione sembrava derivare dalla crescita dei vuoti lungo l'interfaccia tra passivazione e Cu RDL. Il valore dell'esponente della densità di corrente riflette quale fenomeno è più dominante tra la nucleazione del vuoto e la crescita. [5] Per quanto riguarda lo strato di ossido di Cu e la diffusione nel PI, la diffusione di Cu sembrava essere accelerata a causa del flusso di elettroni e/o del gradiente termico perché a RDL2 (non testato EM), non c'è nessuno strato di ossido sullo strato seme di Ti/Cu per agire come uno strato barriera come mostrato nella figura 6 (b).

Tra Cu RDL2 e PI sono stati osservati solo vuoti e uno strato di ossido di Cu, dovuti allo stress termico. In altre parole, la modalità di guasto osservata al Cu RDL2 può essere considerata come una conservazione ad alta temperatura (HTS) per un lungo periodo.

Fig. 6: Microscopio ottico e immagine FIB/FESEM di Cu RDL di larghezza 10 µm dopo il test a 12.5×105A/cm2, 174°C: (a) ossido di Cu e delaminazione al test RDL3 e (b) nessuna ossidazione del Cu sullo strato seme di Ti/Cu al RDL2 (non testato EM).

A differenza del Cu RDL con larghezza di 10 µm, il Cu RDL con larghezza di 2 µm non ha mostrato la delaminazione tra Cu RDL e PI, come mostra la figura 7. Dal Cu RDL di larghezza 2 µm meno danneggiato, si sospetta che la crescita del vuoto lungo l'interfaccia tra Cu RDL e PI abbia provocato la delaminazione mostrata nel Cu RDL di larghezza 10 µm. Inoltre, si è ritenuto che questa delaminazione potesse essere un fattore che contribuisce principalmente al brusco aumento della resistenza della seconda fase. Si prevede di condurre uno studio per l'elettromigrazione di Cu RDL da 2 µm in condizioni di corrente più elevata per confrontare la modalità di guasto e i valori dei parametri nell'equazione di Black con i risultati dell'elettromigrazione di Cu RDL da 10 µm. Inoltre, si prevede di determinare la modalità di cedimento di ciascuna fase di aumento della resistenza attraverso questo ulteriore studio.

Fig. 7: Microscopio ottico e immagine FIB/FESEM di Cu RDL di larghezza 2 µm dopo il test a 12.5×105A/cm2, 157°C: (a) vuoto di ossido di Cu su RDL3 e (b) diverso asse di fresatura FIB su Cu RDL3.

Simulazione del riscaldamento Joule

Per prevedere la quantità di riscaldamento Joule e le posizioni dei guasti, la simulazione elettrico-termica è stata eseguita per Cu RDL con larghezza di 10 µm. Quando la quantità di accumulo di calore è diversa in una traccia di Cu, la gravità del guasto potrebbe essere diversa a seconda della posizione perché il danno EM è dovuto non solo alla forza del flusso di elettroni ma anche a un gradiente termico. Come presentato nella figura 8, il progetto di test effettivo e la struttura del TV HDFO e della scheda di test sono stati riflessi in un modello di simulazione ed è stata applicata anche l'effettiva conducibilità termica di ciascuna struttura. La tabella 4 mostra un disegno di esperimenti (DOE) basato sulla temperatura del forno e sulla corrente di alimentazione. La temperatura del forno può essere considerata come una temperatura ambiente e si prevede che la quantità di riscaldamento Joule vari con la corrente di alimentazione. I risultati della simulazione del riscaldamento Joule sono indicati nella Figura 9. La differenza nella quantità di riscaldamento Joule tra la simulazione e il valore sperimentale era compresa tra 1.3 e 4.2°C e i valori dei due erano quasi simili. Inoltre, la posizione che mostrava la temperatura locale più alta era al centro del Cu RDL dove sono collegati i cuscinetti metallici, che era ben abbinata alle reali posizioni dei guasti dopo il test EM. Per riassumere, i risultati della simulazione del riscaldamento Joule erano ben abbinati ai risultati effettivi dei test EM in termini di quantità di riscaldamento Joule e posizioni dei guasti, il che è stato utile per comprendere la degradazione EM del Cu RDL e prevedere le posizioni dei guasti.

Fig. 8: Modello di simulazione del riscaldamento Joule per Cu RDL con larghezza di 10 µm.

Tabella 4: DOE per la simulazione del riscaldamento Joule.

Fig. 9: Risultati della simulazione del riscaldamento Joule: (a) contorno della temperatura e punto che mostra la temperatura più alta sotto 12.5 x 105A/cm2 e 137°C. (b) il confronto della quantità di riscaldamento Joule tra esperimento e simulazione.

Calcolo della capacità di carico di corrente

Per calcolare la corrente massima in condizioni di campo, è ampiamente utilizzata l'equazione di Black, che è correlata al tempo prima del guasto nei test di elettromigrazione.

MTTF = AJ-n exp (Ea/Kt) (1)

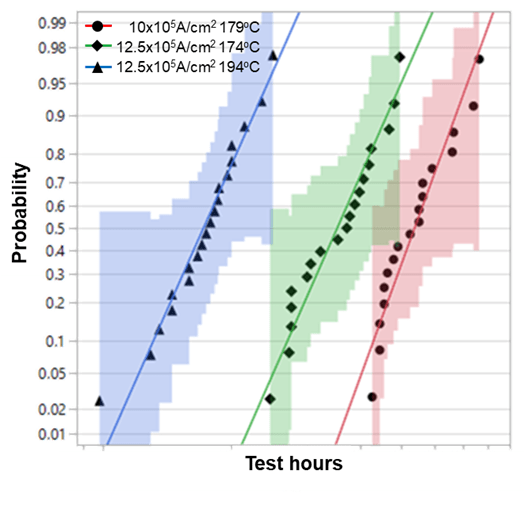

Dove MTTF è il tempo medio al guasto, A è la costante empirica, J è la densità di corrente, n è l'esponente della densità di corrente, Ea è l'energia di attivazione (eV), K è la costante di Boltzmann (8.62×10-5 eV/K) e T è la temperatura (K). Per determinare i parametri dell'equazione di Black come A, n ed Ea, l'analisi statistica dovrebbe essere effettuata per prima. È molto importante perché per stimare la capacità di carico di corrente viene utilizzata un'estrapolazione a una percentuale di guasto inferiore basata sui risultati dell'analisi statistica. Due metodi tipici per descrivere la distribuzione dei guasti EM sono i grafici Weibull e lognormale. La distribuzione lognormale è preferita quando si analizza il cedimento della linea metallica e dei vias, mentre il modello Weibull viene solitamente utilizzato quando la struttura di prova ha molti elementi indipendenti che possono causare il cedimento come un urto e l'elettromigrazione della sfera BGA. [6] Poiché la scelta del modello di raccordo potrebbe essere fondamentale quando si stima la corrente massima in un caso d'uso, è stato effettuato anche uno studio riguardante il modello di distribuzione nell'elettromigrazione [7]. In questo studio, è stata selezionata una distribuzione lognormale come modello di adattamento e il grafico della distribuzione lognormale del Cu RDL con larghezza di 10 µm è mostrato nella figura 10.

La capacità di carico di corrente massima è stata calcolata presupponendo che la modalità di guasto sia la stessa tra questo test e il caso d'uso e che l'equazione di Black sia valida sia per il test accelerato che per le condizioni sul campo. La capacità di corrente massima nel caso d'uso è stata stimata utilizzando l'equazione 2. In questo caso, il tasso di guasto è stato assunto pari allo 0.1% e il valore di 3.09 deriva dal punteggio Z della distribuzione lognormale standard.

J = [A esp (Ea/KT – 3.09σ)/TTF]-n (2)

Dove T è la temperatura delle condizioni d'uso e TTF è la durata prevista nel caso d'uso. Per Cu RDL di larghezza 10 µm, Ea e n sono stati determinati rispettivamente come 0.74 e 1.88. In generale, i valori dell'energia di attivazione e dell'esponente della densità di corrente sono noti rispettivamente come 1 e 2. Inoltre, il valore dell'esponente della densità di corrente pari a 2 e 1 è generalmente considerato rispettivamente come controllato dalla nucleazione vuota e controllato dalla crescita. In questo test EM, il meccanismo di cedimento sembrava essere un mix di nucleazione e crescita del vuoto e, più specificamente, la nucleazione del vuoto sembrava essere più dominante. Se il meccanismo di guasto non è lo stesso di questo studio a causa di alcuni motivi come condizioni di test severe o struttura di test diversa, il valore stimato potrebbe essere diverso. Di solito, il valore dell’esponente della densità di corrente (n) aumenta quando la condizione di stress eccessivo accelera la degradazione EM con riscaldamento Joule.

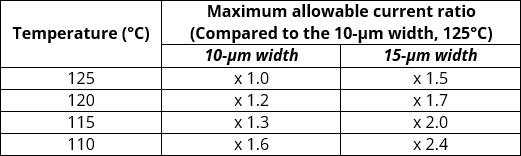

La tabella 5 mostra il rapporto di aumento della corrente massima consentita stimata rispetto al valore nelle condizioni sul campo, ovvero una durata di 100,000 ore, un ciclo di lavoro del 100% e un tasso di guasto dello 0.1%. Il valore di riferimento per il confronto è una larghezza di 10 µm a 125°C, che è impostato su 1. Quando la temperatura operativa viene ridotta da 125°C a 110°C, la capacità di corrente stimata è stata aumentata di 1.6 e 2.4 per 10- e larghezza di 15 µm, rispettivamente. I criteri di guasto influiscono sul valore della corrente massima consentita, quindi è importante selezionare la capacità di corrente massima per un progetto. Come indicato dall'equazione (2), la corrente massima aumenta in modo esponenziale, non proporzionale alla temperatura operativa. Quando questo valore di stima della corrente viene utilizzato per la progettazione del tracciato, deve essere considerato anche con la corrente di fusione RDL poiché esiste un punto d'incrocio tra la corrente massima consentita calcolata e la corrente di fusione effettiva.

Fig. 10: Distribuzione lognormale per il grafico della probabilità di guasto di Cu RDL con larghezza di 10 µm.

Tabella 5: Il rapporto di corrente (mA) massimo consentito in diverse condizioni sul campo. Il valore della larghezza di 10 µm a 125°C è impostato su 1.

Conclusioni

In questo studio sono stati riportati il comportamento di elettromigrazione e la modalità di guasto del Cu RDL a linea sottile per il pacchetto fan-out ad alta densità. La larghezza testata del Cu RDL era di 2 e 10 µm e l'aumento di resistenza dovuto alla degradazione per elettromigrazione era diverso per ciascuna condizione di test. Nel caso del Cu RDL con larghezza di 10 µm, c'erano due fasi che mostravano un diverso comportamento di cambiamento delle resistenze. Nella prima fase la resistenza aumentava costantemente e si prevedevano nucleazione e crescita nulle poiché il fenomeno che si verificava principalmente nella prima fase. Il secondo passaggio è una sezione in cui la resistenza è aumentata rapidamente. Questo stadio è stato mostrato solo nel caso di Cu RDL con larghezza di 10 µm, che ha mostrato una delaminazione tra Cu RDL e PI diversa dall'RDL di Cu con larghezza di 2 µm testato a bassa temperatura e ha mostrato solo ossido di Cu e vuoti. Pertanto, si è concluso che questa delaminazione dovuta alla crescita dei vuoti è un fattore importante che influisce sull'aumento della resistenza nella seconda fase.

La modalità di guasto osservata dopo l'elettromigrazione era la riduzione dell'area di Cu dovuta all'ossidazione del Cu e alla generazione/crescita di vuoti. Poiché è stata osservata anche la migrazione del Cu nel PI, sembrava che fosse accelerata a causa del flusso di elettroni e/o del gradiente termico. Poiché nel test Cu RDL EM si dovrebbe considerare una degradazione termica del PI, è stata eseguita una simulazione elettrico-termica per prevedere la posizione debole che viene facilmente danneggiata e i risultati sono stati ben abbinati ai risultati effettivi del test. Inoltre, la quantità di riscaldamento Joule ottenuta mediante simulazione era quasi simile ai valori sperimentali effettivi.

Sulla base dei risultati del Cu RDL EM con larghezza di 10 µm, l'equazione di Black è stata completata in modo da poter calcolare la massima capacità di trasporto di corrente. La distribuzione lognormale è stata utilizzata per l'analisi statistica con il valore calcolato di Ea e gli esponenti della densità di corrente erano rispettivamente 0.74 e 1.88. La corrente massima stimata in condizioni sul campo può essere utile per progettare l'RDL, ma esistono alcune considerazioni come il valore effettivo della corrente di fusione e la dipendenza di Ea e dell'esponente della densità di corrente dalla modalità di guasto e dalle condizioni di test.

Riconoscimento

Questa ricerca è stata supportata dal centro di ricerca e sviluppo globale di Amkor Technology. Gli autori desiderano ringraziare il team di ricerca sui processi/materiali di ricerca e sviluppo per la preparazione della TV fan-out ad alta densità. Inoltre, grazie ai colleghi del laboratorio di ricerca e sviluppo che hanno collaborato alla preparazione del DUT e all'analisi dei guasti.

Riferimenti

- S. Jin, W. Do, J. Jeong, H. Cha, Y. Jeong e J. Khim, "Imballaggio con tecnologia fan-out integrata di wafer di silicio substrato (S-SWIFT) con traccia RDL incorporata a passo fine", 2022 IEEE 72nd Conferenza sui componenti elettronici e sulla tecnologia (ECTC), 2022, pp. 1355-1361, doi: 10.1109/ECTC51906.2022.00218.

- H. Kudo et al., "Dimostrazione di elevata resistenza all'elettromigrazione di uno strato di ridistribuzione di Cu migliorato su scala inferiore a 2 micron per imballaggi avanzati a passo fine", 2017 IEEE CPMT Symposium Japan (ICSJ), 2017, pp. 5-8, doi : 10.1109/ICSJ.2017.8240055.

- C.-L. Liang, Y.-S. Lin, C.-L. Kao, D. Tarng et al., "Affidabilità dell'elettromigrazione di imballaggi fan-out avanzati ad alta densità con linea di ridistribuzione Cu L/S a passo fine da 2μm/2μm", IEEE Transactions on Components Packaging and Manufacturing Technology, pp. 1438-1445 , 2020.

- M. Rovitto, “Problema di affidabilità dell'elettromigrazione nelle interconnessioni per tecnologie di integrazione tridimensionale”, non pubblicato.

- M. Hauschildt et al., "Electromigration early Failure void nucleation and growth fenomenon in Cu and Cu(Mn) interconnects", 2013 IEEE International Reliability Physics Symposium (IRPS), Monterey, CA, USA, 2013, pp. 2C.1.1- 2C.1.6, doi: 10.1109/IRPS.2013.6531951.

- JEP154, "Linee guida per la caratterizzazione dell'elettromigrazione di urti di saldatura sotto stress da corrente e temperatura costanti", JEDEC, 2008.

- A. Basavalingappa, JM Passage, MY Shen e JR Lloyd, “Electromigration: Lognormal versus Weibull distribution”, 2017 IEEE International Integrated Reliability Workshop (IIRW), South Lake Tahoe, CA, USA, 2017, pp. 1-4, doi: 10.1109/IIRW.2017.8361224.

- Distribuzione di contenuti basati su SEO e PR. Ricevi amplificazione oggi.

- PlatoData.Network Generativo verticale Ai. Potenzia te stesso. Accedi qui.

- PlatoAiStream. Intelligenza Web3. Conoscenza amplificata. Accedi qui.

- PlatoneESG. Carbonio, Tecnologia pulita, Energia, Ambiente, Solare, Gestione dei rifiuti. Accedi qui.

- Platone Salute. Intelligence sulle biotecnologie e sulle sperimentazioni cliniche. Accedi qui.

- Fonte: https://semiengineering.com/electromigration-performance-of-fine-line-cu-redistribution-layer-rdl-for-hdfo-packaging/

- :ha

- :È

- :non

- :Dove

- $ SU

- 000

- 09

- 1

- 1.3

- 10

- 100

- 12

- 173

- 179

- 20

- 2008

- 2013

- 2017

- 2020

- 2022

- 212

- 521

- 7

- 8

- 820

- 9

- a

- sopra

- improvvisamente

- accelerata

- accelera

- Accumulato

- accumulazione

- Legge

- Attivazione

- presenti

- aggiunta

- Avanzate

- influenzare

- influenzato

- Dopo shavasana, sedersi in silenzio; saluti;

- aggressivo

- AL

- Tutti

- consente

- quasi

- lungo

- anche

- Ambientale

- tra

- quantità

- an

- .

- l'analisi

- ed

- apparso

- Applicazioni

- applicato

- SONO

- RISERVATA

- aree

- Italia

- AS

- montaggio

- assunto

- ipotesi

- At

- gli autori

- Axis

- b

- palla

- barriera

- basato

- BE

- Larghezza

- perché

- stato

- prima

- comportamento

- Meglio

- fra

- Nero

- tavola

- stile di vita

- entrambi

- Parte inferiore

- confini

- ma

- by

- CA

- calcolare

- calcolato

- calcolo

- calcolo

- è venuto

- Materiale

- Ultra-Grande

- svolta

- trasporto

- Custodie

- Causare

- centro

- certo

- il cambiamento

- caratteristica

- Grafico

- controllato

- patata fritta

- Chips

- scegliere

- colleghi

- rispetto

- confronto

- Completato

- componenti

- concluso

- condizione

- condizioni

- Segui il codice di Condotta

- condotto

- conduttività

- conduttore

- Convegno

- CONFERMATO

- collegato

- veloce

- Considerazioni

- considerato

- costante

- continua

- continuità

- continuo

- contribuendo

- Rame

- potuto

- coperto

- copertura

- criteri

- critico

- Cross

- Corrente

- curva

- ciclo

- danno

- dati

- diminuita

- richieste

- densità

- Dipendenza

- Dipendente

- dipende

- descrivere

- descritta

- Design

- progettato

- Determinare

- determinato

- determina

- determinazione

- Mercato

- dispositivi

- DID

- *

- differenza

- diverso

- Emittente

- dirette

- direzione

- distribuzione

- Diviso

- do

- DOE

- dominante

- downsizing

- dovuto

- durante

- E&T

- EA

- ogni

- Presto

- fase iniziale

- facilmente

- Efficace

- Elettronico

- elementi

- incorporato

- emergenti del mondo

- emissione

- incoraggiare

- energia

- migliorata

- stima

- stimato

- EV

- valutare

- valutazione

- Anche

- previsto

- esperimento

- sperimentale

- esperimenti

- in modo esponenziale

- fattore

- Fattori

- fallito

- Fallimento

- caratteristica

- pochi

- campo

- figura

- sottile

- Nome

- adatto

- flusso

- flussi

- concentrato

- Nel

- forza

- forzatura

- formazione

- quattro

- da

- ulteriormente

- fusione

- Generale

- generalmente

- generato

- genera

- ELETTRICA

- dà

- globali

- graduale

- Griglia

- Crescita

- Avere

- utile

- Alta

- superiore

- massimo

- HTTPS

- identico

- IEEE

- if

- Immagine

- analisi dell'immagine

- importante

- in

- In altre

- Aumento

- è aumentato

- Aumenta

- crescente

- studente indipendente

- indicato

- influenza

- inizialmente

- integrato

- integrazione

- interconnessione

- interconnessioni

- Interfaccia

- Internazionale

- ai miglioramenti

- introdotto

- problema

- IT

- elementi

- SUO

- Giacomo

- Giappone

- giunto

- conosciuto

- laboratorio

- lago

- strato

- galline ovaiole

- Leads

- Guidato

- Lunghezza

- meno

- Livello

- tutta la vita

- piace

- lin

- linea

- locale

- località

- posizioni

- Lunghi

- a lungo

- Guarda

- guardò

- spento

- Basso

- inferiore

- fatto

- principalmente

- maggiore

- consigliato per la

- molti

- Massa

- abbinato

- materiale

- max-width

- massimo

- significare

- significativo

- misurato

- meccanismo

- metallo

- metodi

- Microscopio

- Microscopia

- In mezzo

- migrazione

- scelta

- Mobile

- Moda

- modello

- modalità di

- Scopri di più

- maggior parte

- soprattutto

- movimento

- multiplo

- esigenze

- internazionale

- no

- numero

- osservare

- osservato

- ottenere

- ottenuto

- verificarsi

- si è verificato

- of

- OHM

- on

- ONE

- esclusivamente

- operativo

- or

- Altro

- su

- ancora

- complessivo

- pacchetto

- imballaggio

- Carta

- parametro

- passaggio

- sentiero

- percorsi

- percentuale

- performance

- eseguita

- fenomeno

- Fisica

- Pilastro

- Intonazione

- previsto

- Platone

- Platone Data Intelligence

- PlatoneDati

- punto

- posizione

- possibile

- potenziale

- predire

- preferito

- preparazione

- presentata

- probabilità

- i processi

- purché

- pubblicato

- qualità

- abbastanza

- R

- R&D

- rapidamente

- tasso

- rapporto

- raggiungendo

- ragione

- motivi

- recentemente

- riduzione

- riferimento

- riflette

- riflette

- considerato

- per quanto riguarda

- relazionato

- problemi di

- Segnalati

- necessario

- riparazioni

- resistenza all'usura

- rispetto

- rispettivamente

- colpevole

- risultato

- Risultati

- Aumento

- norme

- stesso

- soddisfatte

- Scalabilità

- scansione

- Punto

- Secondo

- Sezione

- assicurato

- seme

- sembrava

- select

- selezionato

- set

- alcuni

- grave

- gravità

- dovrebbero

- mostrare attraverso le sue creazioni

- ha mostrato

- mostra

- mostrato

- Spettacoli

- lato

- Signal

- significativamente

- Silicio

- simile

- simulazione

- da

- Taglia

- più liscia

- So

- soluzione

- alcuni

- Reperimento

- Sud

- specifico

- in particolare

- Stage

- tappe

- Standard

- statistiche

- costantemente

- step

- Passi

- conservazione

- dritto

- stress

- La struttura

- strutture

- studi

- Studio

- tale

- sufficiente

- riassumere

- supportato

- superficie

- Circostante

- sospetto

- simposio

- sistema

- T

- tavolo

- team

- per l'esame

- Tecnologie

- Tecnologia

- condizioni

- test

- testato

- Testing

- test

- di

- ringraziare

- Grazie

- che

- Il

- Là.

- perciò

- termico

- Strumenti Bowman per analizzare le seguenti finiture:

- questo

- tre

- tridimensionale

- Attraverso

- tempo

- a

- pure

- top

- tracciare

- Le transazioni

- trasferimenti

- trasporto

- Trend

- tv

- seconda

- Digitare

- Tipi di

- tipico

- per

- capire

- unità

- fino a quando

- USA

- uso

- caso d'uso

- utilizzato

- utile

- utilizzando

- generalmente

- un valido

- APPREZZIAMO

- Valori

- vario

- veicolo

- Veicoli

- contro

- molto

- Visualizza

- Tensione

- W

- Prima

- WebP

- WELL

- sono stati

- quando

- mentre

- quale

- OMS

- ampiamente

- con

- entro

- parole

- laboratorio

- sarebbe

- X

- zefiro