L'integrazione di più die eterogenei in un pacchetto è fondamentale per estendere la legge di Moore e migliorare prestazioni, efficienza energetica e funzionalità, ma solleva anche problemi significativi su come gestire il carico termico.

Imballaggio avanzato fornisce un modo per racchiudere più caratteristiche e funzioni in un dispositivo, sempre più impilando vari componenti verticalmente anziché semplicemente restringendo i circuiti digitali per stipare più funzionalità su un SoC delle dimensioni di un reticolo. Ciò solleva problemi su come ottimizzare prestazioni e potenza. Su un singolo die, i percorsi del segnale possono essere brevi quanto necessario e il substrato è efficace nel dissipare il calore. Ma con più die in un pacchetto, i substrati e i dielettrici devono essere più sottili per ridurre la distanza che i segnali devono percorrere e ciò limita la dissipazione termica.

Ciò può portare a hotspot, che possono essere difficili da prevedere, in particolare in caso di carichi di lavoro e casi d’uso variabili. E la situazione può peggiorare quando si integrano più chip o chiplet con proprietà termiche diverse in un unico pacchetto.

"Ogni volta che si posizionano più fustelle su un substrato o un interposer, è difficile", afferma Vik Chaudhry, direttore senior, marketing prodotto e sviluppo aziendale presso Tecnologia Amkor. “Stiamo vedendo i venditori che muoiono non solo 3 o 4, ma 8 o 10 o 12. Come distribuisci quel calore tutt'intorno?"

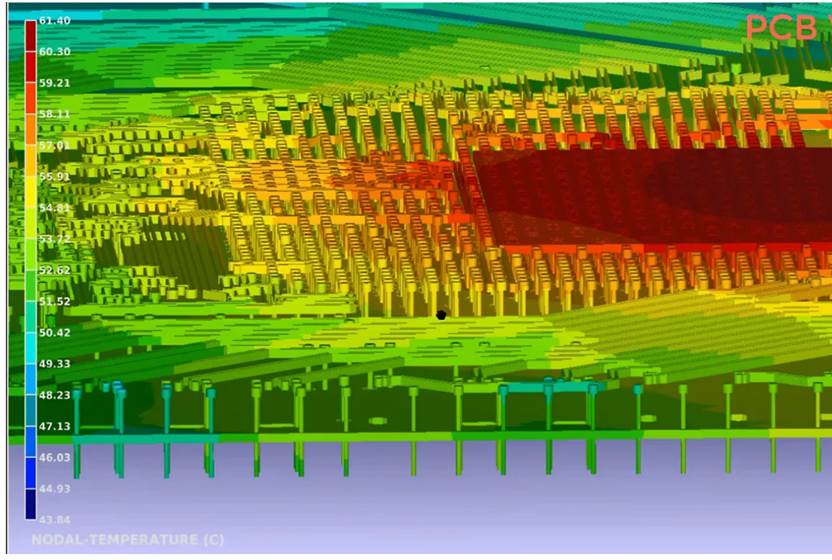

Fig. 1: Simulazione della dissipazione del calore nelle coppie termiche. Fonte: Ansis

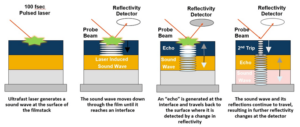

Integrazione eterogenea dipende dalla capacità di rimuovere efficacemente il calore, garantendo che i die densamente imballati all'interno di un modulo mantengano temperature accettabili per un funzionamento affidabile. La Heterogeneous Integration Roadmap di IEEE identifica diverse aree di necessità di sviluppo, comprese tecniche di modellazione avanzate per prevedere e gestire il flusso di calore, nuovi materiali con elevata conduttività termica e bassa conduttività elettrica e nuove soluzioni di raffreddamento che possono essere perfettamente integrate in pacchetti complessi.

Disadattamento termico

La scelta dei materiali è fondamentale per la gestione termica nell'integrazione eterogenea. Poiché i componenti con diversi coefficienti di espansione termica (CTE) si riscaldano e si raffreddano, questi materiali si espandono e si contraggono a velocità diverse. Ciò può causare stress meccanici che compromettono l'integrità dei chip, indeboliscono i legami che li collegano agli interposer o ad altri substrati e influiscono sulla funzionalità complessiva di un dispositivo.

L'utilizzo di materiali con CTE simili aiuta a ridurre queste sollecitazioni, mitigando parte del rischio di guasti prematuri, nonché altri effetti indotti termicamente, come l'invecchiamento accelerato, la ridotta mobilità degli elettroni o la deriva dei segnali analogici o ottici.

"Il CTE è probabilmente la sfida numero uno per gli imballaggi avanzati e non credo che nessuno l'abbia ancora capito appieno", afferma David Fromm, COO e vicepresidente della divisione ingegneria presso Industrie Promex. “Abbiamo a che fare con il CTE su scala tridimensionale in modi che non abbiamo mai visto prima, e questi problemi con la deformazione o la rottura delle parti sono davvero impegnativi. Alcune aziende potrebbero capirlo per un determinato processo, quindi i materiali cambiano, le dimensioni dei dispositivi cambiano e l'equazione cambia. E poi devi capirlo di nuovo.

In parole povere, l’integrazione eterogenea richiede una comprensione fondamentale delle proprietà di espansione termica di ogni materiale che potrebbe in definitiva influenzare l’affidabilità e la resa del dispositivo confezionato. E questa è solo una parte del problema. Il packaging avanzato richiede la comprensione di cos'altro si trova nelle vicinanze di un chip o di un chiplet, di come vengono utilizzati questi altri elementi e di tutto ciò che deve essere modellato e simulato insieme utilizzando quello che dovrebbe essere un carico di lavoro realistico. Questo problema diventa molto più difficile quando le esigenze di elaborazione cambiano, come nei data center dove l’intelligenza artificiale generativa ha aumentato significativamente la quantità di dati che devono essere elaborati, con conseguente maggiore utilizzo di processori e memorie.

"C'è sempre stato un certo livello di analisi termica, ma alla fine veniva eseguita solo per verificare che nulla sfuggisse troppo al controllo", afferma Marc Swinnen, direttore del marketing di prodotto presso Ansis. “Potresti puntare a una determinata temperatura di giunzione e, se fosse conforme, sarebbe così semplice. Ma ora con i sistemi multi-die, dovrai farlo nella fase di pianificazione del piano RTL. Dovrai avere un'idea di quale sia la potenza di ciascuno di questi chip in modo che due chip che si surriscaldano nella stessa modalità di funzionamento non siano posizionati uno accanto all'altro o uno sopra l'altro . Ciò condannerà il tuo progetto.

Torna al tavolo da disegno

Mentre il settore è alle prese con varie sfide legate alla roadmap di integrazione eterogenea, la gestione termica non è più un ripensamento. Si è spostato a sinistra nel flusso dalla progettazione alla produzione, verso il campo in cui i monitor in-circuit possono valutare e regolare tutto, dal partizionamento alla definizione delle priorità dei diversi chip e chiplet.

“Il diavolo è nei dettagli”, dice Fromm. “Queste decisioni apparentemente minori di progettazione e integrazione possono avere un impatto enorme sulla possibilità di costruire ciò che si desidera, e tanto meno di costruirlo con resa e affidabilità del prodotto a valle. Scegliere i materiali giusti, pensare agli stack up e pensare al flusso del processo sono tutti aspetti fondamentali”.

Ciò rappresenta un cambiamento fondamentale in un numero crescente di progetti, dai data center all’elettronica di consumo e ai veicoli sempre più autonomi. Poiché elementi eterogenei vengono impacchettati insieme in fan-out con pilastri, 2.5D, e soprattutto dentro IC 3D progetti, i percorsi termici devono essere mappati in modo sempre più dettagliato. Se eseguito in modo errato, ciò può causare danni a un intero pacchetto pieno di più chip/chiplet, dove anche trovare la fonte del problema può essere costoso.

"È necessario progettare tenendo conto dei vincoli termomeccanici, nonché del substrato e della tecnologia di assemblaggio", afferma George Orji, ricercatore del CHIPS National Advanced Packaging Manufacturing Program (NAPMP). “Il packaging avanzato non consente rielaborazioni, quindi le metodologie di progettazione di chip monolitici per il packaging avanzato sono qualcosa che dobbiamo fare”.

La complessità insita nei sistemi eterogenei integrati richiede un approccio multidisciplinare alla progettazione. Si tratta di cose complicate e i tentativi di far funzionare questo approccio non sono una novità e sono falliti di fronte al ridimensionamento planare. David Fried, vicepresidente aziendale presso Ricerca Lam, ha affermato durante una recente tavola rotonda che IBM ha tentato l'integrazione eterogenea 3D 25 anni fa, quando era lì. "Pensavamo di poter mettere insieme molti dei componenti del processo", ha affermato. “Ma alcune delle sfide più grandi riguardavano la progettazione e l’EDA, suddividendo quale tecnologia utilizzare, come segmentare i diversi componenti del sistema su chip diversi e poi tornare indietro e reintegrarli. Il design e l’ottimizzazione del design devono essere presenti affinché tutto funzioni”.

Ciò che è cambiato da allora è che l’industria dei chip ha esaurito le opzioni. Sta diventando troppo costoso sviluppare chip nei nodi più avanzati ed è troppo vincolato dalle dimensioni del reticolo. Ma questo è ancora un lavoro difficile.

Per alleviare il carico sui progettisti, le tecniche sinergiche che coinvolgono scienze dei materiali avanzate e strumenti di progettazione assistita da computer sono sempre più cruciali, soprattutto quando le configurazioni dei chip diventano più complesse e le funzionalità integrate aumentano. "È qui che abbiamo ancora del lavoro da fare", aggiunge Swinnen di Ansys. “Come possiamo risolvere questo problema in modo che non richieda che ogni progettista sia un esperto in termica, un esperto in interferenze elettromagnetiche e un esperto in meccanica? Non è realistico aspettarsi questo dalla nostra comunità di design”.

A questi vincoli si accompagna la necessità di innovazione in diversi aspetti chiave del processo di progettazione. Riconoscendo la natura sfaccettata della generazione di calore all’interno di chip densamente integrati, è imperativo affrontare non solo gli eventi termici stazionari, ma anche quelli transitori, che sono in gran parte basati su casi d’uso o carichi di lavoro. La tabella di marcia per l’integrazione eterogenea include strategie come materiali di interfaccia termica 3D e diffusori di calore abbinati al CTE per garantire una distribuzione uniforme del calore.

"Con più matrici, si hanno più fonti di effetti termici, più gradienti meccanici e gradienti di temperatura", afferma Manuel Mota, responsabile marketing prodotto senior presso Synopsys. “Tutto questo deve essere affrontato in fase di progettazione.”

L'integrazione delle considerazioni termiche nel processo di progettazione è un requisito per la realizzazione pratica di qualsiasi dispositivo a semiconduttore complesso. Non si tratta solo di identificare i materiali o i componenti giusti. Sta anche immaginando come funzioneranno tutti collettivamente sul campo.

Poiché gli ingegneri riducono il fattore di forma dei dispositivi elettronici aumentandone le prestazioni, l’involucro termico si restringe in modo significativo. La gestione completa dei profili termici nei diversi stati operativi, sfruttando i più recenti materiali di diffusione del calore e di interfaccia termica, diventa essenziale per mantenere l'integrità e le prestazioni del dispositivo durante il ciclo di vita previsto.

“Il fattore termico è il limite numero uno per la densità di integrazione”, afferma Swinnen. “È facile impilare le chips. Puoi fabbricarlo e progettarlo, ma non funzionerà mai perché diventerà troppo caldo. Quindi il termico è diventato una parte centrale delle preoccupazioni di ogni progettista di chip 3D-IC”.

Per risolvere la sfida termica nell’integrazione eterogenea è necessario mettere insieme materiali diversi, come semiconduttori con CTE inferiori, come il silicio, con metalli come rame o alluminio, per dissipare efficacemente il calore. Sfortunatamente, questo mix di materiali spesso porta a deformazioni, crepe, sollevamenti di saldature e guasti dei dispositivi prima del previsto. Sono necessari nuovi materiali con proprietà compatibili per superare questi problemi.

"Questi materiali di substrato probabilmente si svilupperanno più lentamente rispetto ai materiali di interfaccia, agli adesivi, alle resine epossidiche e così via", afferma Fromm. “Dipende dalle condizioni del processo e da come gestirle. Dove possiamo migliorare dal punto di vista della lavorazione è lavorare con i produttori di adesivi per comprendere i cambiamenti di temperatura, e poi a monte a livello di progettazione per capire come possono evolversi tutti questi stack, considerando tali cambiamenti di temperatura”.

Innovazioni materiche

I problemi termici vanno ben oltre il semplice funzionamento del chip. Il calore è un problema anche dal punto di vista produttivo. I chip all'interno di un pacchetto avanzato devono sopravvivere all'assemblaggio e alla produzione, dove alcuni degli stessi problemi CTE possono diventare problematici.

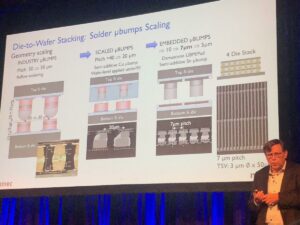

Consideriamo ad esempio il die-to-wafer collettivo (CoD2W), che utilizza il collegamento a termocompressione per collegare un die a un wafer. "Nel processo CoD2W, ci sono situazioni in cui stampi diversi provengono da fonti diverse e possono avere altezze o spessori diversi", afferma Rama Puligadda, direttore esecutivo della ricerca e sviluppo delle tecnologie avanzate presso Scienza del birraio. “Quando si popola un vettore con questi die, è molto difficile sapere se tutti i die entreranno in contatto con il bersaglio durante il collegamento. Le proprietà meccaniche dell'adesivo di fissaggio del die sono progettate per consentire al die più alto di incastrarsi leggermente durante l'incollaggio, consentendo un buon contatto di tutti i die con il wafer target."

Ciò solleva diverse questioni. "Le sfide per i nostri materiali includono i limiti di temperatura dei diversi stampi", ha affermato Puligadda. “Dobbiamo garantire che le temperature utilizzate per l'incollaggio dei materiali non superino i limiti termici di nessuno dei chip integrati nel pacchetto. Inoltre, potrebbero esserci alcuni processi successivi come la formazione o lo stampaggio dello strato di ridistribuzione. I nostri materiali devono sopravvivere a questi processi. Devono sopravvivere alle sostanze chimiche con cui entrano in contatto durante tutto il processo di confezionamento. Le sollecitazioni meccaniche nel pacchetto aggiungono ulteriori sfide per l’incollaggio dei materiali”.

È in fase di sviluppo una gamma di materiali che offrono una conduttività termica e un isolamento elettrico superiori. Questi materiali di interfaccia termica (TIM) di nuova progettazione forniscono percorsi efficienti di conduzione del calore tra un chip e il suo dispositivo di raffreddamento senza interferire con le prestazioni del chip. I TIM non solo vantano una migliore conduttività termica, ma soddisfano anche le minime variazioni indotte dalla generazione di calore non uniforme sulla superficie del chip.

“La gestione termica richiederà nuovi materiali termici, nonché nuove topologie di circuito che impiegano substrati avanzati e integrazione eterogenea”, afferma Orji. "Poiché i trucioli sono imballati così vicini l'uno all'altro, la capacità di diffondere il calore in eccesso è molto limitata."

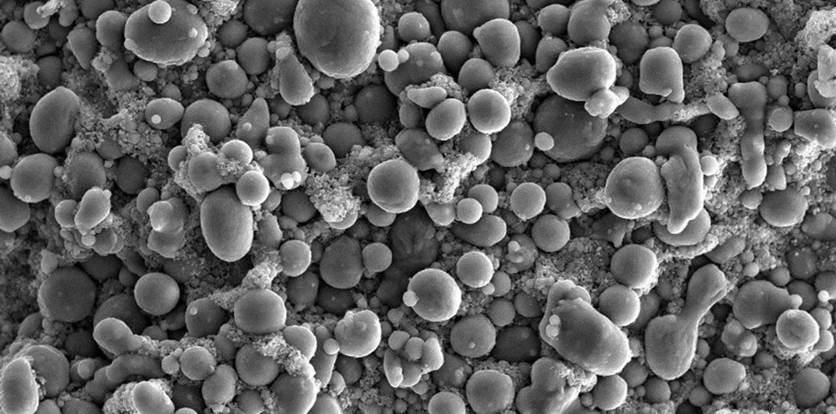

Fig 2: Vista dettagliata di un materiale di interfaccia termica polimerico carico di particelle. Fonte: Amkor

Idealmente, questi nuovi materiali mostreranno forti legami covalenti e masse anioniche-cationiche bilanciate, simili alla semplice struttura atomica trovata nel diamante. I materiali riconosciuti in questa categoria includono il diamante, insieme a composti come l'ossido di berillio, il nitruro di alluminio, il nitruro di boro e, in una certa misura, il nitruro di silicio. Nonostante le loro capacità di conduzione termica, questi materiali pongono sfide di produzione a causa degli stessi legami che forniscono la loro forza, rendendo necessari processi di sinterizzazione ad alta temperatura, ad esempio, per ottenere la densità desiderata. Un'eccezione è il diamante, che non si presta alla sinterizzazione.

Un approccio per sfruttare i vantaggi di questi materiali, nonostante le sfide legate alla lavorazione, prevede l’utilizzo dei compositi. Ad esempio, incorporando il nitruro di alluminio all'interno di un composito epossidico si ottengono parzialmente i vantaggi della gestione termica, sebbene non corrisponda ai livelli di conduttività di una controparte ceramica solida. Questa miscela di proprietà del materiale è cruciale nel packaging elettronico, dove è desiderabile avere un eccellente conduttore elettrico che allontani abbastanza calore dai nuclei del chip per evitare compromessi nelle prestazioni del segnale.

Il diamante, celebre per la sua estrema durezza, si distingue come conduttore termico e isolante esemplare. I materiali polimerici come il Teflon (politetrafluoroetilene o PTFE), sebbene meno conduttivi della ceramica o del diamante, superano ancora molte materie plastiche nella loro capacità di condurre il calore e offrire un isolamento elettrico affidabile. Il PTFE è sufficientemente efficace da essere impiegato come materiale di rivestimento in applicazioni ad alta intensità di calore come le pentole.

Vetro, porcellana e altre ceramiche dense condividono queste proprietà isolanti e di conduzione del calore. Rappresentano soluzioni pratiche, soprattutto nei casi in cui sia necessario anche un ottimo isolante elettrico per la gestione del calore. Il nitruro di alluminio (AlN) viene utilizzato come isolante nei dispositivi a semiconduttore, colmando il divario tra le matrici e i componenti di trasferimento del calore. Nonostante non sia termicamente conduttivo come l'ossido di berillio, l'AlN offre un'alternativa più sicura ed economica. Inoltre, AlN supera più isolanti standard come mica, poliimmide e allumina per quanto riguarda la gestione termica.

Anche lo zaffiro sintetico merita attenzione per la sua convenienza e malleabilità in varie forme, rendendolo un altro attore prezioso nel settore del confezionamento dei semiconduttori. Ciascuno di questi materiali presenta vantaggi unici nella progettazione di contenitori in cui il controllo del calore senza ostacolare le prestazioni elettroniche è fondamentale.

Sebbene materiali avanzati come il diamante e il nitruro di alluminio siano in prima linea nell’affrontare le sfide termiche nei dispositivi a semiconduttore, non tutte le soluzioni richiedono componenti esotici o rigidi. I grassi e gli adesivi termici fungono da tessuto connettivo negli imballaggi elettronici, riempiendo piccoli spazi o irregolarità superficiali e facilitando il trasferimento di calore tra componenti con topografie variabili. La loro capacità di conformarsi alle superfici fornisce un complemento cruciale alle soluzioni più solide di gestione termica, formando un approccio completo alla dissipazione del calore. Con l'obiettivo di migliorare questi materiali, i ricercatori mirano a potenziare le loro proprietà di conduttività termica, rendendoli partner più efficaci nel paradigma di gestione del calore.

“I grassi termici e gli adesivi termici sono termicamente conduttivi”, aggiunge Fromm, “Ma rispetto a materiali come una tipica ceramica che sono termicamente conduttivi, sono pessimi conduttori di un fattore dieci. Questi materiali non sono così buoni e ci sono ragioni fisiche e chimiche per cui. Ci sono molti vantaggi da ottenere lì e c’è molto lavoro da fare in quello spazio”.

Guardando al futuro

Poiché nuovi materiali aprono la strada al sollievo termico, sono in fase di sviluppo anche nuove tecniche di raffreddamento innovative. I microcanali di silicio, che sono percorsi su microscala incisi nei substrati, possono instradare i refrigeranti direttamente nel cuore degli hotspot. Questo metodo di raffreddamento diretto è superiore ai dissipatori di calore tradizionali ma presenta sfide in termini di progettazione, assemblaggio e affidabilità.

Allo stesso modo, lo sviluppo di sistemi di raffreddamento a liquido a circuito chiuso potrebbe consentire ai componenti di rimanere freddi senza i vincoli imposti dai metodi di flusso d’aria. Questi sistemi offrono la promessa di una temperatura operativa più bassa senza la minaccia di strozzamento termico, ma c’è ancora molta ricerca da fare sia nella progettazione che nella gestione dei processi per i sistemi di raffreddamento a liquido.

Un'altra opzione è semplicemente invertire la struttura del die impilato, quindi invece di mettere la memoria sopra la logica, la logica viene messa sopra la memoria con un dissipatore di calore sopra. Winbond, per esempio, ha suggerito questo con la sua tecnologia CUBE (Customed Ultra-bandwidth Elements), un approccio ad alte prestazioni che impila il die superiore del SoC direttamente sulla memoria, che viene poi collegata al substrato utilizzando canali di silicio passanti. L'approccio, secondo CS Lin, dirigente marketing di Winbond, consuma meno energia, il che a sua volta riduce il calore. Inoltre, consente di rimuovere direttamente il calore, invece di incanalarlo attraverso un labirinto di componenti eterogenei.

Un’altra opzione è utilizzare la gestione termica in tempo reale, alimentata dall’intelligenza artificiale. Gli algoritmi ora possono monitorare le temperature in varie posizioni sul chip, dirigendo dinamicamente le risorse di raffreddamento, garantendo prestazioni ottimali senza oltrepassare la linea rossa termica. ProteanTecs, ad esempio, ha appena lanciato una soluzione mirata al data center che, a suo dire, può ridurre la potenza dei server riducendo la quantità di fasce di protezione necessarie per proteggere i chip dal surriscaldamento. Questo approccio si basa sul monitoraggio dei cambiamenti all’interno di un chip e sulla fornitura delle modifiche necessarie.

Synopsys e Siemens EDA dispongono inoltre di soluzioni per monitorare diverse attività e variazioni di temperatura utilizzando sensori interni. Essere in grado di ottenere letture dall'interno di un pacchetto utilizzando la telemetria è una componente sempre più importante nella gestione del calore.

"Abbiamo la costruzione meccanica di chip su chip e su interposer con migliaia o milioni di micro-protuberanze, che si espandono e si contraggono man mano che il chip si riscalda", aggiunge Swinnen. “A seconda della mappa termica, l’integrità della tua alimentazione dovrà adattarsi al profilo della temperatura locale in tempo reale. Puoi calcolare la potenza emessa da un chip, ma dipende la temperatura a cui lo porta. È seduto su un piatto freddo o è seduto al sole del Sahara? Lo stesso chip e la stessa attività possono portare a temperature molto diverse a seconda dell’ambiente circostante”.

Inoltre, la ricerca sui materiali a cambiamento di fase, che assorbono il calore cambiando il loro stato, promette una regolazione passiva ma potente della temperatura. Inoltre, l’esplorazione dei sistemi di raffreddamento biologici, che tentano di imitare la risposta del corpo umano al calore, fa presagire un futuro in cui i nostri dispositivi possono dissipare il calore in modo intuitivo quanto sudiamo.

Conclusione

Mentre l’industria dei semiconduttori continua ad ampliare i confini delle prestazioni e dell’integrazione, la gestione termica all’interno degli imballaggi avanzati rimane una sfida. Da un lato dello spettro, emergono crescenti complessità termiche mentre le aziende si orientano verso moduli multi-chip più densi. Al contrario, i progressi nelle scienze dei materiali e le tecnologie di raffreddamento innovative mirano ad alleviare la tensione termica risultante. Entrambi sono necessari per affrontare complesse sfide termiche, ma c’è ancora molto lavoro da fare per risolverlo in modo coerente e prevedibile.

- Ed Sperling ha contribuito a questo rapporto.

Lettura correlata

Gestione dello stress termico indotto nei chip

L'integrazione eterogenea e la crescente densità nei nodi avanzati stanno creando alcune sfide complesse e difficili per la produzione e il confezionamento di circuiti integrati.

- Distribuzione di contenuti basati su SEO e PR. Ricevi amplificazione oggi.

- PlatoData.Network Generativo verticale Ai. Potenzia te stesso. Accedi qui.

- PlatoAiStream. Intelligenza Web3. Conoscenza amplificata. Accedi qui.

- PlatoneESG. Carbonio, Tecnologia pulita, Energia, Ambiente, Solare, Gestione dei rifiuti. Accedi qui.

- Platone Salute. Intelligence sulle biotecnologie e sulle sperimentazioni cliniche. Accedi qui.

- Fonte: https://semiengineering.com/navigating-heat-in-advanced-packaging/

- :ha

- :È

- :non

- :Dove

- $ SU

- 1

- 10

- 12

- 25

- 3d

- 8

- a

- capacità

- capace

- WRI

- accelerata

- accettabile

- Secondo

- Raggiungere

- raggiunto

- operanti in

- attività

- adattare

- aggiungere

- aggiunta

- aggiuntivo

- Inoltre

- indirizzo

- indirizzata

- Aggiunge

- Adesivi

- regolare

- regolazioni

- Avanzate

- Materiale avanzato

- avanzamenti

- vantaggi

- influenzare

- ancora

- INVECCHIAMENTO

- fa

- avanti

- AI

- puntare

- Mirato

- ARIA

- simile

- Algoritmi

- Tutti

- alleviare

- consentire

- consente

- ALN

- lungo

- anche

- alternativa

- Sebbene il

- sempre

- quantità

- an

- .

- ed

- Un altro

- in qualsiasi

- applicazioni

- approccio

- SONO

- aree

- in giro

- AS

- aspetti

- montaggio

- valutare

- At

- atomico

- allegare

- Tentativi

- attenzione

- autonomo

- veicoli autonomi

- lontano

- precedente

- equilibrato

- basato

- BE

- perché

- diventare

- diventa

- diventando

- stato

- prima

- essendo

- vantaggi

- Meglio

- fra

- Al di là di

- Maggiore

- Uvaggio:

- Legami

- entrambi

- confini

- Rottura

- bridging

- Porta

- costruire

- onere

- affari

- sviluppo commerciale

- ma

- by

- calcolare

- Materiale

- funzionalità

- cattura

- casi

- Categoria

- approvvigionare

- Causare

- celebre

- centro

- centri

- centrale

- certo

- Challenge

- sfide

- impegnativo

- il cambiamento

- cambiato

- Modifiche

- cambiando

- dai un'occhiata

- chimico

- chimico

- patata fritta

- Chips

- scelte

- la scelta

- Chiudi

- freddo

- Collective

- collettivamente

- Venire

- viene

- comunità

- Aziende

- rispetto

- compatibile

- Complemento

- complesso

- complessità

- complessità

- compiacente

- complicato

- componente

- componenti

- globale

- compromesso

- Calcolare

- Problemi della Pelle

- preoccupazioni

- condizioni

- Segui il codice di Condotta

- conduttività

- conduttore

- Connettiti

- Considerazioni

- considerando

- coerente

- vincoli

- costruzione

- Consumer

- Elettronica di consumo

- contatti

- continua

- contratto

- contribuito

- controllo

- tubare

- Froids

- Rame

- Aziende

- costo effettivo

- costoso

- potuto

- Controparte

- COVALENTE

- Creazione

- critico

- incrocio

- cruciale

- personalizzate

- danno

- dati

- Banca dati

- data center

- David

- trattare

- decisioni

- richieste

- denso

- densità

- Dipendente

- dipende

- Design

- processo di progettazione

- progettato

- Designer

- designer e gli illustratori veneziani,

- disegni

- desiderato

- Nonostante

- dettaglio

- dettagliati

- dettagli

- sviluppare

- Mercato

- sviluppo

- dispositivo

- dispositivi

- demone

- Diamante

- *

- diverso

- difficile

- digitale

- dirette

- orientamento

- direttamente

- Direttore

- discussione

- distanza

- distribuire

- distribuzione

- do

- effettua

- non

- fatto

- Dont

- destino

- giù

- disegno

- disegna

- guidare

- dovuto

- durante

- dinamicamente

- ogni

- In precedenza

- facile

- ed

- Efficace

- in maniera efficace

- effetti

- efficienza

- efficiente

- Elettronico

- Elettronica

- elementi

- altro

- incorporato

- emergere

- occupato

- Abilita

- fine

- progettato

- Ingegneria

- Ingegneri

- accrescere

- migliorando

- abbastanza

- garantire

- assicurando

- Intero

- busta

- particolarmente

- essential

- Anche

- eventi

- Ogni

- qualunque cosa

- evolvere

- esempio

- superare

- eccellente

- eccezione

- eccesso

- esecutivo

- Direttore esecutivo

- mostra

- Esotico

- Espandere

- espansione

- attenderti

- previsto

- costoso

- esperto

- esplorazione

- estendere

- estendendo

- estensione

- estremo

- Faccia

- facilitando

- fattore

- fallito

- in mancanza di

- Fallimento

- lontano

- Caratteristiche

- campo

- Fico

- figura

- capito

- pieno

- riempimento

- ricerca

- flusso

- Focus

- Nel

- prima linea

- modulo

- formazione

- forme

- via

- essere trovato

- da

- completamente

- function

- funzionalità

- funzioni

- fondamentale

- futuro

- divario

- lacune

- ELETTRICA

- generativo

- AI generativa

- George

- ottenere

- dato

- Go

- andando

- buono

- ha ottenuto

- gradienti

- cura

- Manovrabilità

- Happening

- Hard

- Sfruttamento

- Avere

- he

- Cuore

- altezza

- aiuta

- Alta

- Alte prestazioni

- superiore

- cerniere

- HOT

- Come

- Tutorial

- HTTPS

- umano

- i

- IBM

- idea

- identifica

- identificazione

- if

- Impact

- imperativo

- importante

- imposto

- migliorata

- miglioramento

- in

- includere

- inclusi

- Compreso

- incorporando

- è aumentato

- crescente

- sempre più

- industria

- inerente

- Innovazione

- creativi e originali

- interno

- esempio

- invece

- integrato

- Integrazione

- integrazione

- interezza

- destinato

- Interfaccia

- interferenza

- interferire

- interno

- ai miglioramenti

- intricato

- coinvolgendo

- problema

- sicurezza

- IT

- SUO

- stessa

- jpg

- ad appena

- Le

- Sapere

- labirinto

- maggiormente

- con i più recenti

- Legge

- strato

- portare

- Leads

- a sinistra

- PRESTARE

- meno

- Livello

- livelli

- leveraging

- ciclo di vita

- di sollevamento

- piace

- limitazione

- limiti

- Limitato

- limiti

- lin

- linea

- Liquido

- caricare

- locale

- posizioni

- logica

- più a lungo

- lotto

- Basso

- inferiore

- fatto

- mantenere

- make

- Fare

- gestire

- gestione

- direttore

- gestione

- Produttori

- consigliato per la

- molti

- carta geografica

- Marketing

- masse

- partita

- materiale

- Materiale

- max-width

- Maggio..

- meccanico

- memorie

- Memorie

- metalli

- metodo

- metodologie

- metodi

- Mica

- forza

- milioni

- minore

- minuto

- attenuante

- scelta

- mobilità

- Moda

- modellismo

- modulo

- moduli

- Monitorare

- monitoraggio

- monitor

- Monolitico

- Scopri di più

- maggior parte

- molti

- multidisciplinare

- multiplo

- devono obbligatoriamente:

- il

- Natura

- navigazione

- necessità

- Bisogno

- di applicazione

- esigenze

- mai

- New

- recentemente

- GENERAZIONE

- no

- nodi

- Niente

- romanzo

- adesso

- numero

- of

- offrire

- Offerte

- di frequente

- on

- ONE

- esclusivamente

- operazione

- operativa

- di fronte

- ottimizzazione

- OTTIMIZZA

- ottimale

- Opzione

- Opzioni

- or

- Altro

- nostro

- su

- produzione

- ancora

- complessivo

- Superare

- PACK

- pacchetto

- confezionati

- Packages

- imballaggio

- imballato

- pannello di eventi

- tavola rotonda

- paradigma

- supremo

- parte

- particolarmente

- partner

- Ricambi

- passivo

- percorsi

- percorsi

- pavimentare

- performance

- fase

- Fisico

- pezzo

- pilastri

- centrale

- posto

- posto

- plastica

- Platone

- Platone Data Intelligence

- PlatoneDati

- giocatore

- polimero

- potente

- energia

- alimentato

- Pratico

- predire

- Prevedibile

- Precoce

- presents

- Presidente

- prevenire

- prioritizzazione

- probabilmente

- Problema

- processi

- elaborati

- i processi

- lavorazione

- processori

- Prodotto

- Profilo

- Profili

- Programma

- PROMETTIAMO

- promette

- proprietà

- protegge

- fornire

- fornisce

- fornitura

- Spingi

- metti

- Mettendo

- R&D

- solleva

- raccolta

- rampante

- gamma

- piuttosto

- di rose

- tempo reale

- realistico

- realizzazione

- veramente

- motivi

- recente

- riconosciuto

- riconoscendo

- Rosso

- ridurre

- Ridotto

- riduce

- riducendo

- per quanto riguarda

- Regolamento

- problemi di

- affidabile

- sollievo

- resti

- rimuovere

- rimosso

- rapporto

- rappresenta

- richiedere

- necessario

- requisito

- richiede

- riparazioni

- ricercatori

- risolvere

- Risorse

- risposta

- risultante

- risultante

- invertire

- destra

- rigido

- Rises

- Rischio

- tabella di marcia

- Arrotolato

- strada

- Correre

- s

- più sicuro

- Suddetto

- stesso

- dice

- Scala

- scala

- schema

- SCIENZE

- Scienziato

- senza soluzione di continuità

- vedendo

- visto

- segmento

- semiconduttore

- Semiconduttori

- anziano

- sensore

- servire

- server

- alcuni

- Forma

- Condividi

- spostamento

- spostato

- Corti

- lato

- Siemens

- Signal

- Segnali

- significativa

- significativamente

- Silicio

- simile

- Un'espansione

- semplicemente

- da

- singolo

- Seduta

- situazioni

- Taglia

- Dimensioni

- Lentamente

- piccole

- So

- solido

- soluzione

- Soluzioni

- RISOLVERE

- alcuni

- qualcosa

- Fonte

- fonti

- lo spazio

- Spettro

- diffondere

- pila

- impilato

- impilamento

- Stacks

- Stage

- Standard

- si

- Regione / Stato

- stati

- soggiorno

- Ancora

- strategie

- forza

- stress

- lottare

- forte

- La struttura

- successivo

- tale

- Dom.

- superiore

- superficie

- superare

- supera

- sopravvivere

- sinergico

- sistema

- SISTEMI DI TRATTAMENTO

- Affronto

- Target

- tecniche

- Tecnologie

- Tecnologia

- carnagione

- terribile

- di

- che

- Il

- L’ORIGINE

- loro

- Li

- poi

- Là.

- termico

- Strumenti Bowman per analizzare le seguenti finiture:

- di

- think

- Pensiero

- questo

- quelli

- anche se?

- pensiero

- migliaia

- minaccia

- tridimensionale

- Attraverso

- per tutto

- tempo

- fazzoletto di carta

- a

- insieme

- pure

- strumenti

- top

- verso

- tradizionale

- trasferimento

- viaggiare

- enorme

- provato

- cerca

- TURNO

- seconda

- tipico

- in definitiva

- per

- capire

- e una comprensione reciproca

- purtroppo

- unico

- UPS

- upside

- uso

- casi d'uso

- utilizzato

- usa

- utilizzando

- utilizzati

- Utilizzando

- Prezioso

- vario

- variando

- Veicoli

- fornitori

- verticalmente

- molto

- vice

- Vicepresidente

- Visualizza

- volere

- Riscalda

- Prima

- Modo..

- modi

- we

- WELL

- sono stati

- Che

- Che cosa è l'

- quando

- se

- quale

- while

- perché

- volere

- con

- entro

- senza

- Lavora

- lavoro

- peggio

- Wrong

- anni

- ancora

- dare la precedenza

- Tu

- Trasferimento da aeroporto a Sharm

- zefiro