Test, metrologia e ispezione sono essenziali sia per il laboratorio che per la fabbrica, ma fonderli insieme in modo che i dati creati in uno possano essere facilmente trasferiti nell'altro è una sfida enorme.

L'industria dei chip ha cercato per anni di collegare questi mondi separati, ma l'economia, la velocità e la complessità del cambiamento richiedono un nuovo approccio. La continua spinta verso architetture più piccole e meglio definite determina la necessità di soluzioni di controllo dei processi altamente innovative e sempre più complesse che migliorino i rendimenti, riducano i costi e accelerino il time-to-market. Molte di queste soluzioni sono inizialmente sviluppate in ambienti di laboratorio e integrarle con successo sia in ambienti di ricerca e sviluppo che in ambienti di produzione ad alto volume (HVM) è fondamentale per raggiungere questi obiettivi.

Tuttavia, poiché le linee di fabbricazione stabilite vengono accuratamente messe a punto, qualsiasi nuova variazione di test o processo deve affrontare attentamente l'automazione, la movimentazione dei materiali, la comunicazione dei risultati e i requisiti di produttività di un ambiente di produzione.

"I Fab sono, per definizione, conservatori", afferma John Sturtevant, direttore senior dello sviluppo del prodotto presso SiemensEDA. "Una volta che sono in esecuzione e hanno un rendimento stabilito, la regola è di non toccare nulla".

Tuttavia, man mano che le architetture si riducono e vengono sviluppati nuovi materiali e processi IC, è necessario aggiungere anche nuove e più veloci soluzioni di metrologia e processo che aiutino ad aumentare la resa, migliorare i profitti o soddisfare nuovi standard di settore. È un'impresa complessa.

"Spostare un nuovo strumento in una fabbrica può essere difficile perché i clienti dispongono di un processo esistente che utilizzano oppure scelgono di saltare una fase di metrologia perché il processo è sufficientemente stabile", afferma Juliette van der Meer, product manager di Bruker. “I loro sistemi sono messi a punto con cura e non vogliono interromperlo. Ora, tuttavia, soprattutto nel settore automobilistico, vediamo le normative per la convalida metrologica diventare sempre più rigide per motivi di sicurezza. Ciò richiede che i fab implementino questi strumenti di metrologia, ma ci vuole tempo e può essere un processo importante. È una grande cosa.

La transizione delle tecnologie di laboratorio alla fabbrica richiede spesso una riprogettazione completa dell'architettura hardware. Ciò include nuovi algoritmi, potenti server per l'analisi di grandi flussi di dati e approcci innovativi all'integrazione dell'hardware. È necessaria un'attenta considerazione per garantire che le prestazioni dello strumento siano in linea con i requisiti fab pur mantenendo la compatibilità con i processi esistenti.

"I responsabili delle fabbriche e i responsabili dello sviluppo dei processi sono molto attenti ai costi", afferma Sturtevant. “Questo non cambierà mai. Vanno al lavoro ogni giorno chiedendosi come ottenere un aumento del rendimento di mezzo punto o come ottenere una riduzione del 10% su un determinato processo per aiutare a ridurre i costi, e non c'è solo un proiettile. Ci sono molte piccole cose e potrebbe essere che se riesci a ottenere un miglioramento del 5% in una finestra del processo e del 2% in un'altra. Poi si somma. Il guaio è che tutto costerà denaro. Non ci sarà alcuna soluzione completamente gratuita.”

In altri casi, potrebbe richiedere approcci completamente nuovi che non sono mai stati utilizzati nella fab. Ciò è particolarmente vero per i chip a onde millimetriche 5G, che richiedono test over-the-air in laboratorio per garantire che funzionino correttamente, ma ciò non si traduce facilmente in fab.

"I test over-the-air in laboratorio sono abbastanza ben compresi", ha affermato Chen Chang, direttore senior per lo sviluppo aziendale strategico presso National Instruments. “È possibile eseguire una maggiore caratterizzazione di materiali diversi e con i beamformer i moduli dell'antenna possono avere un grande effetto sulle prestazioni. Quelli vengono inseriti nel telefono, quindi se le persone mettono le mani sopra quei moduli dell'antenna, avrà un grande effetto. Ciò significa essere ben caratterizzati all'interno dell'ambiente di laboratorio, durante tutto il percorso attraverso la certificazione e il test, e i test over-the-air sono fondamentali. Una volta passati alla produzione, i test via etere richiedono una camera piuttosto costosa, quindi molti fornitori di chipset utilizzano molta tecnologia di autocalibrazione. Autocalibrano i moduli all'interno dei telefoni e l'ambiente del mondo reale per renderli più flessibili. Ma questo pone anche molto più onere sui test di convalida.

A volte, le differenze tra lab e fab riguardano meno la tecnologia che il contesto. I parametri utilizzati per caratterizzare un processo in un laboratorio potrebbero non riflettere accuratamente la realtà dei dati disponibili dalla fabbrica.

"Direi che è un grosso mal di testa", afferma Randy Fish, direttore della gestione della linea di prodotti per Sinossi Gruppo EDA. "Per le cose più recenti, i clienti ci dicono che è difficile capire cosa sia un Vverbale è per una parte, quindi lasciano molto potere sul tavolo impostandolo troppo in alto. Otteniamo modelli che invecchiano direttamente dalle fonderie, e tutti caratterizzano con i modelli che invecchiano, e questo è positivo. Ma uno dei grandi presupposti è il carico di lavoro. Ci deve essere una sorta di profilo della missione su cui fai supposizioni quando caratterizzi. Se i fattori di attività effettivi non sono quelli che hai stimato e le condizioni ambientali non saranno quelle che pensavi che sarebbero state, allora ciò può produrre un risultato in cui una parte non ha abbastanza Vverbale margine o ha troppo margine rimasto.

È imperativo, quindi, che i laboratori dimostrino vantaggi tangibili e risparmi sui costi per ottenere il buy-in dai fab. Ma convincere i responsabili delle fabbriche ei responsabili dello sviluppo dei processi dei vantaggi e del valore di queste nuove tecnologie può essere un compito arduo. La proposta di valore deve includere vantaggi tangibili e misurabili forniti dalla nuova soluzione, come ottenere un controllo più stretto sul processo di produzione, risparmiare tempo prezioso o rispondere alle sfide emergenti in tempo reale.

Affrontare le favolose sfide

La prima sfida nel trasferire uno strumento da un laboratorio a una fabbrica consiste nell'automatizzare la tecnologia per integrarla perfettamente nell'ambiente della fabbrica. Ciò comporta lo sviluppo di una solida infrastruttura hardware e software, meccanismi di gestione efficienti, processi guidati da ricette, standard di calibrazione e procedure di calibrazione automatizzate.

"In un laboratorio, lavori spesso con coupon e li posizioni manualmente", afferma van der Meer. “Quindi, la prima sfida è come gestire i wafer interi. Riguarda l'ingegneria, le modifiche all'hardware, la scelta di un corretto gestore di wafer e l'automazione di un processo che è stato eseguito manualmente in un laboratorio. Queste sono sfide che non hai in un laboratorio e ci vuole tempo per sviluppare e ottimizzare l'intero flusso, il software e la configurazione della misurazione.

L'automazione della tecnologia, tuttavia, è solo il primo passo verso la realizzazione di una nuova soluzione metrologica adatta a una fabbrica. È inoltre necessario prestare attenzione alla connettività favolosa e all'istituzione di un solido controllo di processo. La connettività Fab garantisce una comunicazione e un trasferimento dei dati fluidi tra diversi strumenti e sistemi all'interno dell'ambiente Fab. Questa connettività è essenziale per un efficace controllo e coordinamento del processo. Inoltre, il raggiungimento della corrispondenza dello strumento a livelli nanometrici e il mantenimento della stabilità in condizioni ambientali variabili sono fondamentali per garantire prestazioni affidabili e coerenti dello strumento.

Un'altra sfida riguarda il miglioramento delle prestazioni della nuova soluzione per soddisfare le esigenti esigenze dell'ambiente di produzione. Un processo manuale che richiede diversi giorni in un laboratorio offre il privilegio di apportare piccoli aggiustamenti in tempo reale per ottenere i migliori risultati. Quella libertà scompare in un ambiente altamente automatizzato in cui i risultati sono attesi in pochi minuti o addirittura secondi.

"Se un OEM o un produttore a contratto desidera ridurre la velocità di battuta di una linea SMT, può semplicemente acquistare un'altra macchina pick and place perché è quasi sempre il collo di bottiglia", afferma Tim Skunes, direttore R&D di CyberOptics di Nordson unità Affari. “Se vogliono andare più veloci, possono acquistare un'altra macchina pick-and-place, e un'altra, e così via, finché molto presto ce ne saranno 10 di fila. Ma continueranno a comprare solo un sistema di ispezione. Quindi è meglio che quei sistemi imparino a tenere il passo.

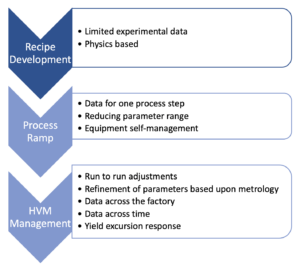

Alcuni dei miglioramenti chiave necessari per una transizione di successo al laboratorio per una nuova soluzione includono:

- Throughput significativamente più elevato per tenere il passo con la natura frenetica di HVM

- Miglioramenti nell'accuratezza e nella ripetibilità per garantire misurazioni precise e controllo dei parametri critici

- Algoritmi avanzati e suite di analisi dei dati per l'estrazione di informazioni quantitative dai dati grezzi, consentendo un'analisi e un processo decisionale completi

- Casi d'uso applicativi pertinenti che mostrano l'efficacia e il valore della tecnologia in scenari di produzione reali.

"Non solo devi acquisire i dati a una velocità estremamente elevata, ma devi anche essere in grado di elaborare tutti quei dati e generare immagini ad alta fedeltà", afferma Skunes. "Quindi sviluppiamo la competenza negli algoritmi, e non solo voglio farlo in modo molto accurato, ma voglio farlo in modo estremamente veloce."

Non importa quanto elegante possa essere una soluzione in laboratorio, tuttavia, il passaggio a una fabbrica di ricerca e sviluppo o HVM non è sempre garantito o di successo. Ciò che funziona bene in un ambiente di laboratorio potrebbe non funzionare altrettanto bene nella produzione di grandi volumi.

"Supportare i requisiti HVM è una grande sfida", afferma Frank Chen, direttore delle applicazioni e della gestione dei prodotti presso Bruker Nanosuperfici e metrologia. “Se vuoi entrare in un ambiente favoloso, c'è molta automazione da considerare per quanto riguarda la movimentazione dei materiali, il reporting dei risultati e la produttività. Ciò che può andare bene per un ambiente di laboratorio o di ricerca e sviluppo a basso volume non è appropriato per HVM.

Inoltre, la perfetta integrazione con l'infrastruttura fab esistente, la robustezza in diverse condizioni ambientali e il raggiungimento della corrispondenza degli strumenti a livello nanometrico sono aspetti essenziali per rendere una tecnologia degna di fab.

"Nella produzione, ci sono requisiti per frequenza di campionamento, stabilità, pulizia, sicurezza ESD, abbinamento degli strumenti, ecc.", afferma Chen. “Anche l'ingombro degli utensili è importante poiché lo spazio all'interno di una fabbrica è piuttosto prezioso. Un approccio da "coltellino svizzero" tipico dei laboratori potrebbe non essere appropriato per i fab, che potrebbero volere qualcosa con un fattore di forma più piccolo per un'applicazione molto dedicata. Tutti questi richiedono un'attenta considerazione e pianificazione quando si introduce un nuovo strumento o processo nella fabbrica.

Il controllo della variazione locale per queste nuove soluzioni e la gestione di più parametri e proprietà del dispositivo presentano ulteriori sfide. La coerenza è importante per garantire rese prevedibili e ottenere uno stretto controllo sulle finestre di processo.

"Inizialmente, quando ti sposti direttamente dal laboratorio alla fabbrica, potresti avere un solo strumento in ogni sito", spiega Chen. “Quando distribuisci flotte in cui sono presenti più strumenti nello stesso sito di produzione, devi calibrare tutti gli strumenti per fornire le stesse misurazioni, entro un certo margine. Ciò deve essere fatto con la calibrazione sia dell'hardware che del software per adattarsi alle differenze degli strumenti, il che sfortunatamente significa che di solito si desintonizza sullo strumento con le prestazioni più basse della flotta. Quindi potresti avere strumenti che stanno funzionando bene e sono effettivamente migliori nelle misurazioni, ma devi abbinare lo strumento con le prestazioni più basse perché devono tutti fornire le stesse misurazioni.

L'elemento umano

L'automazione, la connettività, le prestazioni e la coerenza rappresentano sfide significative per la transizione di uno strumento dal laboratorio alla fabbrica, ma tenere conto dell'elemento umano è anche una sfida fondamentale che deve essere considerata quando si pianifica una nuova integrazione.

L'implementazione delle tecnologie di laboratorio nelle fabbriche richiede competenze specialistiche, in particolare in aree come la progettazione hardware, l'ingegneria del software e lo sviluppo di algoritmi. Trovare il talento giusto può influire sulla velocità di implementazione.

"Può essere una sfida trovare le giuste competenze", afferma van der Meer. “I bravi ingegneri del software sono rari per tutti nel settore. Alla fine, lo fai, ma forse non alla velocità che speravi all'inizio.

Un altro problema è che, poiché i tecnici di laboratorio e i responsabili di processo per HVM hanno preoccupazioni diverse, spesso usano un linguaggio diverso per quanto riguarda nuove soluzioni e tecnologie, il che rende più difficile la comunicazione tra il laboratorio e la fabbrica. Trovare le persone giuste in entrambi gli ambienti per coordinare l'integrazione con la minor quantità di tempo sprecato è fondamentale.

"Devi ottenere dati che ti consentano di prendere decisioni", afferma Thomas Mueller, direttore senior di Bruker. “Può essere molto restrittivo se l'operatore di un tale sistema deve essere un esperto AFM, un fisico con esperienza in ottica e uno spettroscopista a infrarossi per di più. Questo è il motivo per cui è stato un grande obiettivo per noi semplificare e automatizzare il funzionamento del sistema, garantendo al contempo un output di dati affidabile, in modo che ci si possa davvero concentrare su quei dati e su cosa significano per il processo.

Dal laboratorio alla fabbrica: AFM-IR e spettroscopia a raggi X

Aumentare i processi di laboratorio che hanno il vantaggio del tempo per la natura ad alta velocità di una fabbrica può avere un impatto negativo sulla proposta di valore derivata dai risultati del laboratorio, a meno che non siano incluse un'attenta pianificazione e ipotesi realistiche.

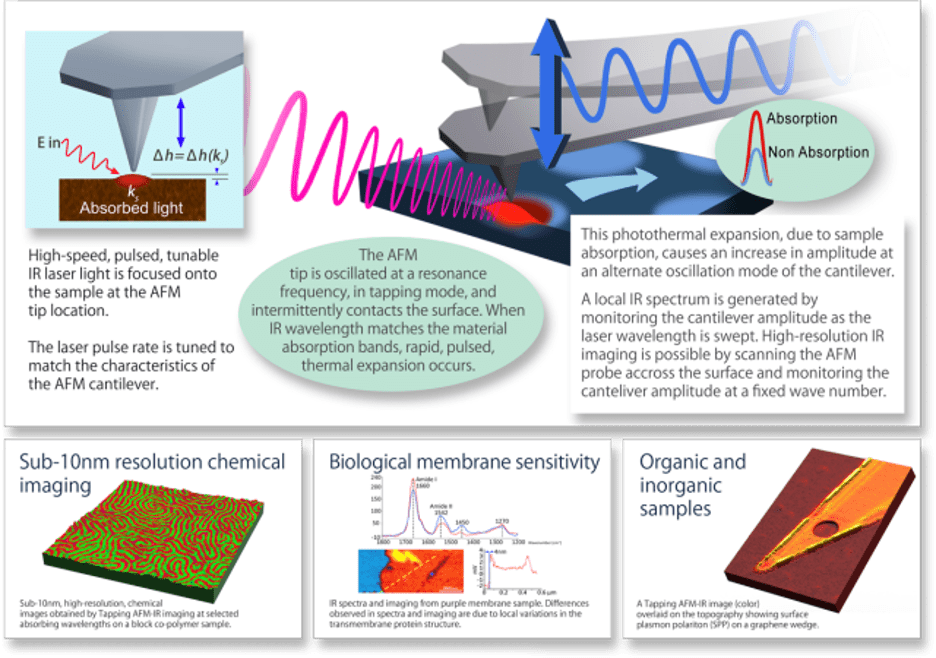

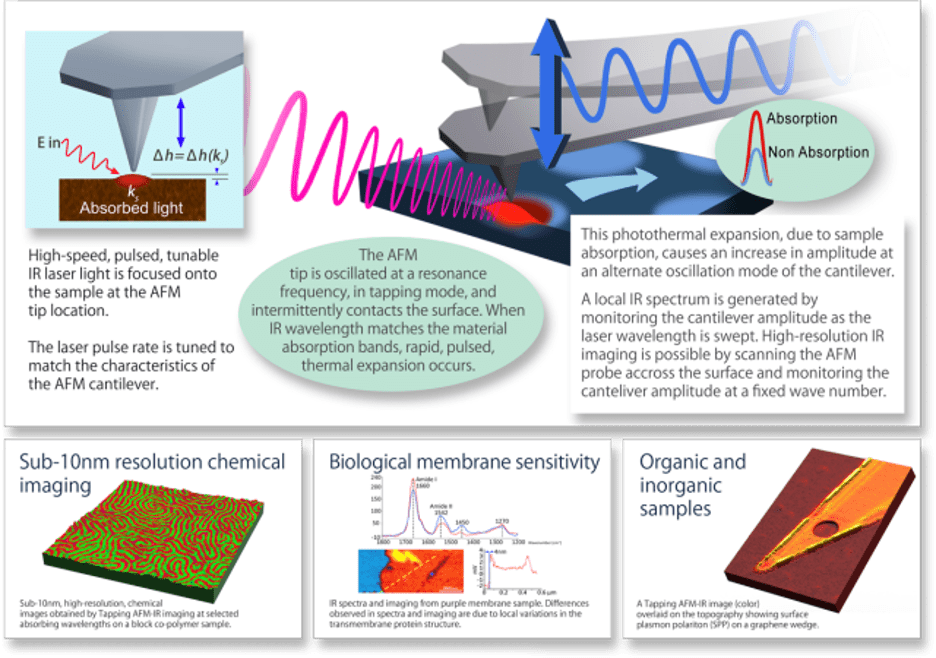

Un buon esempio di come ciò possa essere ottenuto in una tecnologia di miglioramento della metrologia che è passata da un ambiente di laboratorio a un laboratorio di ricerca e sviluppo è Atomic Force Microscopy - Infrared (AFM-IR). Le tradizionali tecniche AFM tipicamente soffrono di limiti di diffrazione che limitano la loro risoluzione spaziale a pochi micrometri. Tuttavia, AFM-IR supera questa limitazione utilizzando la punta AFM come rilevatore IR su scala nanometrica. Combina le informazioni topografiche ottenute da AFM con la specificità chimica della spettroscopia IR.

"La microscopia a forza atomica è stata utilizzata nei laboratori e nelle fabbriche per un bel po' di tempo", afferma Mueller. “Ma ora stiamo assistendo a livelli crescenti di adozione con la spettroscopia vibrazionale AFM-IR che offre spettroscopia chimica su scala nanometrica. Ora è possibile eseguire la spettroscopia FTIR con una risoluzione inferiore a 10 nm rispetto alla risoluzione spaziale di circa 10 micron nell'FTIR convenzionale. Quindi stiamo parlando di un fattore di miglioramento della risoluzione di 1,000".

Mentre l'AFM-IR presenta una risoluzione eccezionale e capacità di identificazione chimica non distruttiva, lo spostamento dell'AFM-IR dal laboratorio alla fabbrica ha richiesto significative modifiche hardware e software, un'illuminazione a infrarossi precisa e algoritmi sofisticati. Un AFM non ha una sorgente di luce a infrarossi o un'ottica a infrarossi, quindi è un cambiamento hardware significativo.

«Il nostro obiettivo è la spettroscopia fototermica AFM-IR», aggiunge Mueller. “Una delle bellezze della tecnica è che il concetto e la fisica sono così ben compresi. Concettualmente, un laser a infrarossi pulsato illumina la superficie del campione, provocando un'espansione termica se è presente un assorbitore. La punta funge da rilevatore localizzato. Quella semplicità di base porta a spettri interpretabili, cioè spettri che si correlano molto bene con le librerie FTIR.

L'implementazione di questa tecnologia rivista richiede un'attenta progettazione, personalizzazione e integrazione di sistemi AFM-IR specificamente adattati ai requisiti della linea di fabbricazione dei semiconduttori. La collaborazione continua tra gli esperti AFM-IR e gli ingegneri di processo dei semiconduttori era necessaria per affrontare queste sfide in modo efficace e garantire un'integrazione riuscita senza compromettere i processi di fabbricazione esistenti.

Nonostante questi problemi, le preziose informazioni fornite da AFM-IR sulla composizione del materiale con una risoluzione spaziale inferiore a 10 nm stanno aiutando i fab a rilevare guasti critici e migliorare la qualità complessiva del prodotto. Ciò si traduce in rendimenti più elevati, costi inferiori e maggiori profitti.

“AFM-IR ti permette di scoprire cosa c'è sotto la punta, la sua natura chimica. Anche il metodo non è distruttivo", aggiunge Mueller. “Se un dispositivo sul tuo wafer è influenzato da un nano-contaminante residuo di un processo precedente, puoi inserire l'intero wafer nel sistema. Il wafer non ha bisogno di essere distrutto. Anche se è inferiore a 100 nm lateralmente e sottile come un nanometro, il sistema ha la sensibilità e la risoluzione per ottenere uno spettro infrarosso di quel contaminante che è possibile correlare con una libreria FTIR.

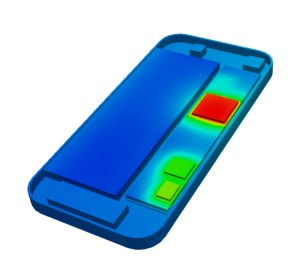

La Figura 1 (sotto) mostra come funziona AFM-IR. Innanzitutto, viene preparato un campione, che può essere costituito da film sottili, superfici o nanostrutture. Una sonda AFM con una punta affilata viene messa in contatto con la superficie del campione e la punta funge da rivelatore IR. Un laser IR è focalizzato sul retro del cantilever AFM, riscaldandolo e facendolo espandere e piegare. Quando la punta dell'AFM esegue la scansione sulla superficie del campione, interagisce con le regioni che assorbono IR del campione, provocando la vibrazione del cantilever. Queste vibrazioni vengono misurate utilizzando la deflessione del raggio laser riflesso dal cantilever e si ottiene uno spettro IR.

Scansionando la punta AFM attraverso il campione, punto per punto, è possibile acquisire uno spettro di assorbimento IR in ogni posizione, generando una mappa chimica ad alta risoluzione della superficie del campione. AFM-IR offre diversi vantaggi rispetto alla microscopia IR convenzionale, inclusa la capacità di ottenere una risoluzione spaziale a livello di nanoscala e il superamento dei limiti di diffrazione. Consente inoltre l'identificazione e la mappatura di componenti chimici con un'elevata risoluzione spaziale, rendendolo utile per lo studio di caratteristiche e difetti su scala nanometrica.

Fig. 1: Processo AFM-IR. Fonte: Brucker

Un altro esempio di una transizione riuscita dal laboratorio alla fabbrica è il recente avanzamento dell'ispezione a raggi X alla metrologia a raggi X in linea automatizzata nelle linee di produzione HVM.

"L'ispezione a raggi X è stata a lungo uno strumento di analisi dei guasti comune per il QA", afferma Chen. “3DCT può generare immagini molto belle, ma è un processo molto lento. Ora esiste una soluzione per convertirlo in uno strumento di metrologia in linea veloce e automatizzato per HVM che aiuta a identificare i problemi di processo anziché solo i difetti. Questa favolosa soluzione non è mai esistita prima e i clienti non sapevano di averne bisogno poiché non pensavano che fosse possibile.

Ma l'implementazione non è stata semplice come collegare un caricatore di wafer o un gestore di materiali allo strumento. Richiedeva una riprogettazione completa dell'architettura hardware, nuovi algoritmi e server più potenti per l'analisi di grandi flussi di dati.

"Ci sono anche ostacoli all'adozione", afferma Chen. “I Fabs sono abituati a utilizzare l'ispezione a raggi X in un laboratorio di analisi dei guasti, che può esaminare solo pochi stampi e impiega un paio di giorni per ottenere i risultati. Questa è la visibilità che avevano e ciò che sono arrivati ad accettare come capacità della tecnologia. È necessario visualizzare il difetto con 3DCT, che può richiedere ore, e alla fine applicazioni come il rilevamento di crepe non bagnate sono limitate dalla risoluzione dello strumento. Ora, con la metrologia a raggi X in linea automatizzata, non solo possiamo rilevare i difetti, ma possiamo fornire un sistema di valutazione come grado automobilistico, grado industriale, grado consumer, ecc. Avere tale visibilità e quantità di dati dà la sicurezza di valutare i loro prodotti appropriatamente. I clienti lo vogliono ieri e lo sforzo per portarlo dal laboratorio alla fabbrica richiede un lavoro di integrazione significativo da comprimere in un lasso di tempo molto breve. Stiamo attraversando quella crisi in questo momento su alcune di queste applicazioni.

Conclusione

Con l'aumento del numero di fasi di processo, insieme a velocità di campionamento più elevate e riduzione delle regole di progettazione, diventa imperativa la necessità di nuove soluzioni metrologiche efficienti e ad alte prestazioni. Queste soluzioni devono tenere il passo con l'evoluzione della complessità dei processi dei semiconduttori per fornire misurazioni e controllo accurati, ma il tempo disponibile per la ricerca e l'implementazione di questi nuovi strumenti continua a ridursi.

Le sfide per spostare le apparecchiature di produzione di semiconduttori da un ambiente di laboratorio a un ambiente fab, sia in R&S che HVM, sono vaste e sfaccettate. Dai vincoli temporali e dai tempi dei cicli metrologici alle complesse strutture dei dispositivi e al controllo di nuovi materiali, ogni aspetto richiede soluzioni innovative e un meticoloso processo di transizione. Sfruttando la ricerca a lungo termine, studiando le tecnologie di laboratorio esistenti e affrontando le sfide tecnologiche e di adozione, l'industria dei semiconduttori può continuare a soddisfare le crescenti richieste di nodi tecnologici avanzati.

- Distribuzione di contenuti basati su SEO e PR. Ricevi amplificazione oggi.

- PlatoAiStream. Intelligenza dei dati Web3. Conoscenza amplificata. Accedi qui.

- Coniare il futuro con Adryenn Ashley. Accedi qui.

- Acquista e vendi azioni in società PRE-IPO con PREIPO®. Accedi qui.

- Fonte: https://semiengineering.com/from-lab-to-fab-increasing-pressure-to-fuse-ic-processes/

- :ha

- :È

- :non

- :Dove

- $ SU

- 000

- 1

- 10

- 2%

- 5G

- a

- capacità

- capace

- WRI

- accelerare

- Accetta

- Contabilità

- precisione

- preciso

- con precisione

- Raggiungere

- raggiunto

- il raggiungimento

- acquisito

- acquisizione

- operanti in

- attività

- atti

- presenti

- effettivamente

- aggiunto

- aggiunta

- aggiuntivo

- indirizzo

- indirizzamento

- Aggiunge

- regolazioni

- Adozione

- Avanzate

- Tecnologia avanzata

- avanzamento

- vantaggi

- INVECCHIAMENTO

- algoritmo

- Algoritmi

- Allinea

- Tutti

- lungo

- anche

- sempre

- quantità

- an

- .

- l'analisi

- ed

- Un altro

- antenna

- in qualsiasi

- nulla

- Applicazioni

- applicazioni

- approccio

- approcci

- opportuno

- appropriatamente

- architettura

- SONO

- aree

- Army

- in giro

- AS

- aspetto

- aspetti

- At

- attenzione

- automatizzare

- Automatizzata

- Automatizzare

- Automazione

- settore automobilistico

- disponibile

- precedente

- BE

- Larghezza

- bellissimo

- perché

- diventa

- stato

- prima

- Inizio

- essendo

- sotto

- beneficio

- vantaggi

- Meglio

- fra

- Big

- entrambi

- BRIDGE

- portare

- portato

- onere

- affari

- sviluppo commerciale

- ma

- Acquistare

- by

- è venuto

- Materiale

- Può ottenere

- funzionalità

- attento

- attentamente

- casi

- causando

- certo

- Certificazione

- Challenge

- sfide

- impegnativo

- Telecamera climatica

- chang

- il cambiamento

- Modifiche

- caratterizzare

- caratterizzato

- caratterizza

- chimico

- chen

- patata fritta

- Chips

- chipset

- Scegli

- la scelta

- collaborazione

- combina

- Uncommon

- Comunicazione

- compatibilità

- completamento di una

- completamente

- complesso

- complessità

- componenti

- globale

- compromettendo

- concetto

- concettualmente

- preoccupazioni

- condizioni

- fiducia

- Connettività

- prudente

- Prendere in considerazione

- considerazione

- considerato

- coerente

- vincoli

- Consumer

- contatti

- contesto

- continua

- continua

- contratto

- produttore a contratto

- di controllo

- controllo

- convenzionale

- conversione

- coordinare

- coordinazione

- Nucleo

- Costo

- risparmi

- costoso

- Costi

- Coppia

- crepa

- creato

- critico

- cruciale

- crisi

- Clienti

- personalizzazione

- ciclo

- dati

- analisi dei dati

- giorno

- Giorni

- decisioni

- diminuire

- dedicato

- esigente

- richieste

- dimostrare

- schierare

- derivato

- Design

- distrutto

- sviluppare

- sviluppato

- Mercato

- dispositivo

- differenze

- diverso

- difficile

- direttamente

- Direttore

- disturbare

- do

- effettua

- non

- fatto

- Dont

- unità

- e

- ogni

- facilmente

- Economia

- effetto

- Efficace

- in maniera efficace

- efficacia

- efficiente

- sforzo

- o

- elemento

- emergenti del mondo

- Abilita

- consentendo

- fine

- Ingegneria

- Ingegneri

- migliorando

- abbastanza

- garantire

- assicura

- assicurando

- interamente

- Ambiente

- ambientale

- ambienti

- usate

- particolarmente

- essential

- sviluppate

- stabilire

- stimato

- eccetera

- Etere (ETH)

- Anche

- EVER

- sempre crescente

- tutti

- evoluzione

- esempio

- eccezionale

- esistente

- Espandere

- espansione

- previsto

- esperto

- competenza

- esperti

- Spiega

- estremamente

- fattore

- Fattori

- Fallimento

- FAST

- fast-paced

- più veloce

- Caratteristiche

- pochi

- Fico

- figura

- attraverso

- Trovate

- ricerca

- sottile

- Nome

- Pesce

- FLOTTA

- flessibile

- flusso

- Focus

- concentrato

- Orma

- Nel

- forza

- modulo

- Gratis

- La libertà

- da

- pieno

- Guadagno

- generare

- la generazione di

- ottenere

- ottenere

- Dare

- dato

- dà

- Go

- Obiettivi

- andando

- buono

- grado

- maggiore

- ha avuto

- maniglia

- Manovrabilità

- Mani

- Hard

- Hardware

- progettazione hardware

- Avere

- avendo

- Aiuto

- aiutare

- aiuta

- Alta

- ad alte prestazioni

- ad alta risoluzione

- superiore

- vivamente

- sperando

- HOT

- ORE

- Come

- Tutorial

- Tuttavia

- HTTPS

- umano

- Elemento umano

- ostacoli

- i

- Identificazione

- identificare

- if

- immagini

- Impact

- impattato

- imperativo

- realizzare

- implementazione

- importante

- competenze

- miglioramento

- miglioramenti

- in

- includere

- incluso

- inclusi

- Compreso

- Aumento

- è aumentato

- Aumenta

- crescente

- sempre più

- industriale

- industria

- standard di settore

- informazioni

- Infrastruttura

- inizialmente

- inizialmente

- creativi e originali

- intuizioni

- integrare

- Integrazione

- integrazione

- interagisce

- ai miglioramenti

- l'introduzione di

- problema

- sicurezza

- IT

- SUO

- John

- ad appena

- solo uno

- mantenere

- Le

- Sapere

- laboratorio

- di laboratorio

- Labs

- Lingua

- grandi

- laser

- Leads

- IMPARARE

- meno

- Lasciare

- a sinistra

- meno

- Consente di

- Livello

- livelli

- leveraging

- biblioteche

- Biblioteca

- si trova

- leggera

- piace

- limitazione

- limiti

- linea

- Linee

- piccolo

- caricatore

- locale

- località

- Lunghi

- a lungo termine

- Guarda

- lotto

- minore

- macchina

- mantenimento

- maggiore

- make

- FA

- Fare

- gestione

- direttore

- I gestori

- gestione

- Manuale

- manualmente

- Costruttore

- consigliato per la

- molti

- carta geografica

- mappatura

- Margine

- Rappresentanza

- massiccio

- partita

- corrispondenza

- materiale

- Materiale

- Importanza

- max-width

- Maggio..

- si intende

- misurazioni

- meccanismi di

- Soddisfare

- metodo

- metrologia

- Microscopia

- verbale

- Missione

- modelli

- modifiche

- moduli

- soldi

- Scopri di più

- cambiano

- in movimento

- molti

- multiplo

- devono obbligatoriamente:

- nano

- Natura

- necessaria

- Bisogno

- di applicazione

- esigenze

- negativamente

- mai

- New

- nuova soluzione

- nuove soluzioni

- Nuove tecnologie

- nodi

- adesso

- numero

- ottenere

- ottenuto

- of

- MENO

- Offerte

- di frequente

- on

- una volta

- ONE

- in corso

- esclusivamente

- operazione

- operatore

- opposto

- ottica

- OTTIMIZZA

- or

- Altro

- su

- produzione

- ancora

- complessivo

- Pace

- imballato

- parametri

- parte

- particolarmente

- Persone

- eseguire

- performance

- esecuzione

- telefoni

- Fisica

- scegliere

- posto

- pianificazione

- Platone

- Platone Data Intelligence

- PlatoneDati

- punto

- possibile

- energia

- potente

- Prezioso

- bisogno

- Prevedibile

- preparato

- presenti

- presents

- pressione

- prezzo

- Precedente

- privilegio

- sonda

- procedure

- processi

- i processi

- produrre

- Prodotto

- sviluppo del prodotto

- gestione del prodotto

- product manager

- Qualità del prodotto

- Produzione

- Prodotti

- Profilo

- profitti

- corretto

- propriamente

- proprietà

- proposizione

- fornire

- purché

- Spingi

- metti

- mette

- Domande e risposte

- qualità

- quantitativo

- quantità

- R&D

- tasso

- piuttosto

- valutazione

- Crudo

- dati grezzi

- di rose

- mondo reale

- tempo reale

- realistico

- realtà

- veramente

- motivi

- recente

- ridisegnare

- ridurre

- riflettere

- riflette

- considerare

- per quanto riguarda

- regioni

- normativa

- affidabile

- Reportistica

- rappresentare

- richiedere

- necessario

- Requisiti

- richiede

- riparazioni

- Risoluzione

- risponde

- limitare

- limitando

- colpevole

- Risultati

- destra

- robusto

- robustezza

- RIGA

- Regola

- running

- Sicurezza

- Suddetto

- stesso

- risparmio

- Risparmio

- dire

- dice

- scansione

- Scarsa

- Scenari

- senza soluzione di continuità

- senza soluzione di continuità

- secondo

- vedere

- vedendo

- semiconduttore

- anziano

- Sensibilità

- separato

- serve

- regolazione

- impostazioni

- flessibile.

- alcuni

- affilato

- Corti

- vetrina

- Spettacoli

- lato

- significativa

- Un'espansione

- semplicità

- semplicemente

- da

- site

- rallentare

- piccole

- inferiore

- lisciare

- So

- Software

- Ingegneria del software

- soluzione

- Soluzioni

- alcuni

- qualcosa

- Arrivo

- sofisticato

- Fonte

- lo spazio

- Spaziale

- specializzata

- in particolare

- specificità

- Spettroscopia

- Spettro

- velocità

- Stabilità

- stabile

- standard

- step

- Passi

- Ancora

- Strategico

- affari strategici

- snellire

- flussi

- Studiando

- di successo

- Con successo

- tale

- adatto

- superficie

- sistema

- operazione di sistema

- SISTEMI DI TRATTAMENTO

- tavolo

- su misura

- Fai

- prende

- Talento

- parlando

- Task

- tecniche

- tecnologico

- Tecnologie

- Tecnologia

- test

- Testing

- test

- di

- che

- Il

- loro

- Li

- poi

- Là.

- perciò

- termico

- Strumenti Bowman per analizzare le seguenti finiture:

- di

- cosa

- cose

- think

- questo

- quelli

- pensiero

- Attraverso

- portata

- stretto

- Tim

- tempo

- volte

- tipo

- a

- insieme

- pure

- strumenti

- top

- toccare

- verso

- tradizionale

- trasferimento

- trasferito

- transizione

- transizione

- tradurre

- guaio

- vero

- TURNO

- tipico

- tipicamente

- in definitiva

- per

- inteso

- purtroppo

- unità

- fino a quando

- us

- uso

- utilizzato

- utilizzando

- generalmente

- Utilizzando

- convalida

- Prezioso

- APPREZZIAMO

- Fisso

- fornitori

- molto

- visibilità

- volere

- vuole

- Prima

- Wave

- Modo..

- we

- WELL

- sono stati

- Che

- Che cosa è l'

- quando

- se

- quale

- while

- tutto

- perché

- volere

- finestre

- con

- entro

- senza

- chiedendosi

- Lavora

- lavoro

- lavori

- Il mondo di

- sarebbe

- raggi X

- anni

- ieri

- dare la precedenza

- i rendimenti

- Tu

- Trasferimento da aeroporto a Sharm

- zefiro