Pengujian, metrologi, dan inspeksi sangat penting untuk lab dan fab, tetapi menggabungkannya bersama sehingga data yang dibuat di salah satunya dapat dengan mudah ditransfer ke yang lain merupakan tantangan besar.

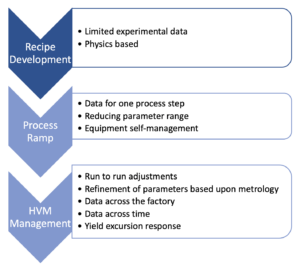

Industri cip telah berupaya untuk menjembatani dunia yang terpisah ini selama bertahun-tahun, tetapi ekonomi, kecepatan, dan kerumitan perubahan membutuhkan pendekatan baru. Dorongan tanpa henti menuju arsitektur yang lebih kecil dan terdefinisi dengan lebih baik mendorong kebutuhan akan solusi kontrol proses yang sangat inovatif dan semakin kompleks yang meningkatkan hasil, mengurangi biaya, dan mempercepat waktu pemasaran. Banyak dari solusi ini awalnya dikembangkan di lingkungan laboratorium, dan berhasil mengintegrasikannya ke dalam lingkungan R&D dan manufaktur volume tinggi (HVM) sangat penting untuk mencapai tujuan ini.

Karena jalur fabrikasi yang ditetapkan disetel dengan hati-hati, bagaimanapun, setiap pengujian baru atau variasi proses harus secara hati-hati menangani otomatisasi, penanganan material, pelaporan hasil, dan persyaratan throughput dari lingkungan produksi.

“Fabs, menurut definisinya, konservatif,” kata John Sturtevant, direktur senior pengembangan produk di EDA Siemens. "Begitu mereka berjalan dan memiliki hasil yang mapan, aturannya adalah jangan menyentuh apa pun."

Namun, karena arsitektur menyusut dan bahan dan proses IC baru dikembangkan, solusi metrologi dan proses yang baru dan lebih cepat yang membantu meningkatkan hasil, meningkatkan keuntungan, atau memenuhi standar industri baru, juga harus ditambahkan. Itu adalah usaha yang rumit.

“Memindahkan alat baru ke fab dapat menjadi tantangan karena pelanggan memiliki proses yang sudah ada yang mereka gunakan, atau mereka memilih untuk melewati langkah metrologi karena prosesnya cukup stabil,” kata Juliette van der Meer, manajer produk Bruker. “Sistem mereka disetel dengan hati-hati, dan mereka tidak ingin mengganggu itu. Namun sekarang, khususnya otomotif, kami melihat peraturan untuk validasi metrologi semakin ketat demi alasan keamanan. Itu membutuhkan fabs untuk mengimplementasikan alat metrologi ini, tetapi butuh waktu dan itu bisa menjadi proses besar. Ini hal yang besar.”

Mengalihkan teknologi lab ke fab sering kali memerlukan desain ulang arsitektur perangkat keras yang lengkap. Ini termasuk algoritme baru, server yang kuat untuk menganalisis aliran data besar, dan pendekatan inovatif untuk integrasi perangkat keras. Pertimbangan yang cermat diperlukan untuk memastikan kinerja alat selaras dengan persyaratan fab sekaligus menjaga kompatibilitas dengan proses yang ada.

“Manajer hebat dan manajer pengembangan proses sangat sadar akan biaya,” kata Sturtevant. “Itu tidak akan pernah berubah. Mereka pergi bekerja setiap hari bertanya-tanya bagaimana mendapatkan setengah poin peningkatan hasil, atau bagaimana mendapatkan 10% penyusutan pada proses tertentu untuk membantu menurunkan biaya, dan tidak hanya ada satu poin. Ada banyak hal kecil, dan mungkin jika Anda bisa mendapatkan peningkatan 5% di satu jendela proses dan 2% di jendela proses lainnya. Kemudian itu bertambah. Masalahnya adalah, itu semua akan membutuhkan biaya. Tidak akan ada solusi yang benar-benar gratis.”

Dalam kasus lain, ini mungkin memerlukan pendekatan yang sama sekali baru yang belum pernah digunakan di fab. Hal ini terutama berlaku untuk chip gelombang milimeter 5G, yang memerlukan pengujian over-the-air di lab untuk memastikannya berfungsi dengan baik, tetapi itu tidak mudah diterjemahkan menjadi luar biasa.

“Pengujian over-the-air di lab cukup dipahami dengan baik,” kata Chen Chang, direktur senior untuk pengembangan bisnis strategis di Instrumen Nasional. “Anda dapat melakukan lebih banyak karakterisasi pada material yang berbeda, dan dengan beamformer, modul antena dapat memberikan pengaruh yang besar pada kinerja. Itu dikemas ke dalam handset, jadi jika orang meletakkan tangan mereka di atas modul antena itu, itu akan berdampak besar. Itu dicirikan dengan baik di dalam lingkungan lab, melalui sertifikasi dan pengujian, dan pengujian over-the-air sangat penting. Begitu beralih ke sisi produksi, pengujian over-the-air membutuhkan ruang yang cukup mahal, sehingga banyak vendor chipset yang memanfaatkan banyak teknologi kalibrasi sendiri. Mereka mengkalibrasi sendiri modul di dalam ponsel dan lingkungan dunia nyata untuk membuatnya lebih fleksibel. Tapi ini juga memberi lebih banyak beban pada pengujian validasi.”

Terkadang, perbedaan antara lab dan fab bukan tentang teknologi melainkan tentang konteks. Parameter yang digunakan untuk mengkarakterisasi proses di lab mungkin tidak secara akurat mencerminkan realitas data yang tersedia dari fab.

“Menurut saya itu sangat memusingkan,” kata Randy Fish, direktur manajemen lini produk untuk Grup Synopsys EDA. “Untuk barang yang lebih baru, pelanggan mengatakan kepada kami bahwa sulit untuk mengetahui apa itu Vmenit sebagian, jadi mereka meninggalkan banyak daya di atas meja dengan menyetelnya terlalu tinggi. Kami mendapatkan model yang menua langsung dari pengecoran, dan semua orang mencirikannya dengan model yang menua, dan itu bagus. Tapi salah satu asumsi besarnya adalah beban kerja. Harus ada semacam profil misi yang Anda asumsikan saat Anda mencirikan. Jika faktor aktivitas sebenarnya tidak seperti yang Anda perkirakan, dan kondisi lingkungan tidak akan menjadi seperti yang Anda pikirkan, maka itu dapat menghasilkan hasil di mana suatu bagian tidak memiliki cukup Vmenit margin atau terlalu banyak margin yang tersisa.”

Oleh karena itu, sangat penting bagi laboratorium untuk mendemonstrasikan manfaat nyata dan penghematan biaya untuk mendapatkan dukungan dari fabrikasi. Tapi meyakinkan manajer hebat dan manajer pengembangan proses tentang manfaat dan nilai teknologi baru ini bisa menjadi tugas yang menakutkan. Proposisi nilai harus menyertakan manfaat nyata dan terukur yang diberikan oleh solusi baru, seperti mencapai kontrol yang lebih ketat atas proses manufaktur, menghemat waktu yang berharga, atau menanggapi tantangan yang muncul secara real-time.

Memenuhi tantangan yang luar biasa

Tantangan pertama dalam memindahkan alat dari lab ke fab terletak pada mengotomatiskan teknologi untuk mengintegrasikannya dengan mulus ke dalam lingkungan fab. Ini melibatkan pengembangan infrastruktur perangkat keras dan perangkat lunak yang kuat, mekanisme penanganan yang efisien, proses yang digerakkan oleh resep, standar kalibrasi, dan prosedur kalibrasi otomatis.

“Di lab, Anda sering bekerja dengan kupon, dan Anda menempatkannya secara manual,” kata van der Meer. “Jadi, tantangan pertama adalah bagaimana menangani wafer penuh. Ini semua tentang rekayasa, perubahan perangkat keras, memilih penangan wafer yang tepat, dan mengotomatiskan proses yang dilakukan secara manual di lab. Ini adalah tantangan yang tidak Anda miliki di lab dan perlu waktu untuk mengembangkan dan mengoptimalkan keseluruhan aliran dan perangkat lunak serta penyiapan pengukuran.”

Mengotomatiskan teknologi, bagaimanapun, hanyalah langkah awal untuk membuat solusi metrologi baru yang cocok untuk sebuah pabrik. Perhatian juga harus diberikan pada konektivitas luar biasa dan membangun kontrol proses yang kuat. Konektivitas luar biasa memastikan kelancaran komunikasi dan transfer data antara berbagai alat dan sistem dalam lingkungan luar biasa. Konektivitas ini sangat penting untuk kontrol dan koordinasi proses yang efektif. Selain itu, mencapai kesesuaian alat dengan tingkat nanometer dan menjaga stabilitas di berbagai kondisi lingkungan sangat penting untuk memastikan kinerja alat yang andal dan konsisten.

Tantangan lain melibatkan peningkatan kinerja solusi baru untuk memenuhi tuntutan kebutuhan lingkungan produksi. Proses manual yang memakan waktu beberapa hari di lab menawarkan keistimewaan untuk membuat penyesuaian kecil secara real time untuk mencapai hasil terbaik. Kebebasan itu menghilang dalam pengaturan yang sangat otomatis di mana hasilnya diharapkan dalam hitungan menit, atau bahkan detik.

“Jika OEM atau produsen kontrak ingin menurunkan tingkat ketukan lini SMT, mereka dapat dengan mudah membeli mesin pick and place lain karena hampir selalu menjadi penghambat,” kata Tim Skunes, direktur R&D di CyberOptic Nordson unit bisnis. “Jika mereka ingin lebih cepat, mereka dapat membeli mesin pick-and-place lain, dan satu lagi, dan seterusnya, sampai segera ada 10 mesin berturut-turut. Tapi mereka masih hanya akan membeli satu sistem inspeksi. Jadi sistem itu lebih baik belajar untuk mengikuti.

Beberapa peningkatan utama yang diperlukan untuk keberhasilan transisi ke lab untuk solusi baru meliputi:

- Throughput yang jauh lebih tinggi untuk mengimbangi sifat HVM yang serba cepat

- Penyempurnaan dalam akurasi dan pengulangan untuk memastikan pengukuran yang tepat dan kontrol parameter kritis

- Rangkaian algoritme dan analisis data canggih untuk mengekstraksi informasi kuantitatif dari data mentah, memungkinkan analisis komprehensif dan pengambilan keputusan

- Kasus penggunaan aplikasi yang relevan yang menunjukkan keefektifan dan nilai teknologi dalam skenario manufaktur dunia nyata.

“Anda tidak hanya perlu melakukan akuisisi data dengan kecepatan yang sangat tinggi, tetapi Anda juga harus dapat memproses semua data tersebut dan menghasilkan gambar dengan fidelitas tinggi,” kata Skunes. “Jadi kami mengembangkan kompetensi dalam algoritme, dan saya tidak hanya ingin melakukannya dengan sangat akurat, saya ingin melakukannya dengan sangat cepat.”

Tidak peduli seberapa elegan sebuah solusi di lab, namun, mentransisikannya ke R&D atau HVM fab tidak selalu dijamin atau berhasil. Apa yang bekerja dengan baik di laboratorium mungkin tidak bekerja dengan baik di manufaktur volume tinggi.

“Mendukung persyaratan HVM merupakan tantangan besar,” kata Frank Chen, direktur aplikasi dan manajemen produk di Permukaan & Metrologi Bruker Nano. “Jika Anda ingin memasuki lingkungan yang luar biasa, ada banyak otomatisasi yang harus dipertimbangkan sehubungan dengan penanganan material, pelaporan hasil, dan keluaran. Apa yang baik untuk R&D volume rendah atau lingkungan lab tidak sesuai untuk HVM.”

Selain itu, integrasi tanpa batas dengan infrastruktur hebat yang ada, ketangguhan di berbagai kondisi lingkungan, dan mencapai pencocokan alat tingkat nanometer merupakan aspek penting untuk membuat teknologi layak menjadi luar biasa.

“Dalam produksi, ada persyaratan untuk laju pengambilan sampel, stabilitas, kebersihan, keamanan ESD, pencocokan alat, dll.,” kata Chen. “Jejak alat juga penting karena ruang di dalam fab cukup berharga. Pendekatan 'pisau tentara Swiss' yang khas di laboratorium mungkin tidak sesuai untuk fabrikasi, yang mungkin menginginkan sesuatu dengan faktor bentuk yang lebih kecil untuk aplikasi yang sangat berdedikasi. Semua itu membutuhkan pertimbangan dan perencanaan yang cermat saat memperkenalkan alat atau proses baru di luar biasa.”

Mengontrol variasi lokal untuk solusi baru ini dan mengelola beberapa parameter dan properti perangkat menghadirkan tantangan tambahan. Konsistensi penting untuk memastikan hasil yang dapat diprediksi dan mencapai kontrol ketat atas jendela proses.

“Awalnya, saat Anda baru saja berpindah langsung dari lab ke fab, Anda mungkin hanya memiliki satu alat di setiap lokasi,” jelas Chen. “Saat Anda mengerahkan armada di mana terdapat beberapa alat di lokasi produksi yang sama, Anda harus mengkalibrasi semua alat untuk memberikan pengukuran yang sama, dalam batas tertentu. Itu perlu dilakukan dengan kalibrasi perangkat keras dan perangkat lunak untuk menyesuaikan perbedaan alat, yang sayangnya berarti Anda biasanya melakukan de-tune ke alat armada yang berperforma paling rendah. Jadi Anda mungkin memiliki alat yang berkinerja panas dan sebenarnya lebih baik dalam pengukuran, tetapi Anda harus mencocokkan alat dengan kinerja terendah karena semuanya harus memberikan pengukuran yang sama.

Elemen manusia

Otomasi, konektivitas, performa, dan konsistensi merupakan tantangan signifikan untuk mentransisikan alat dari lab ke fab, tetapi memperhitungkan elemen manusia juga merupakan tantangan penting yang harus dipertimbangkan saat merencanakan integrasi baru.

Menerapkan teknologi lab dalam fab memerlukan keahlian khusus, terutama di bidang seperti desain perangkat keras, rekayasa perangkat lunak, dan pengembangan algoritme. Menemukan bakat yang tepat dapat memengaruhi kecepatan implementasi.

“Menemukan keahlian yang tepat bisa menjadi tantangan,” kata van der Meer. “Insinyur perangkat lunak yang baik langka untuk semua orang di industri ini. Pada akhirnya, Anda menyelesaikannya, tetapi mungkin tidak dengan kecepatan yang Anda harapkan di awal.”

Masalah lainnya adalah karena teknisi laboratorium dan manajer proses untuk HVM memiliki perhatian yang berbeda, mereka sering menggunakan bahasa yang berbeda mengenai solusi dan teknologi baru, yang membuat komunikasi antara lab dan fab menjadi lebih sulit. Menemukan orang yang tepat di kedua lingkungan untuk mengoordinasikan integrasi dengan waktu terbuang paling sedikit sangatlah penting.

“Anda perlu mendapatkan data yang memungkinkan Anda mengambil keputusan,” kata Thomas Mueller, direktur senior di Bruker. “Ini bisa sangat membatasi jika operator sistem semacam itu harus menjadi ahli AFM, fisikawan dengan keahlian di bidang optik, dan selain itu, ahli spektroskopi inframerah. Inilah mengapa menjadi fokus besar bagi kami untuk merampingkan dan mengotomatiskan operasi sistem, sambil memastikan keluaran data yang andal, sehingga seseorang dapat benar-benar fokus pada data tersebut dan apa artinya bagi proses tersebut.”

Dari lab ke fab: AFM-IR dan spektroskopi sinar-X

Meningkatkan proses lab yang memiliki manfaat waktu hingga sifat fab berkecepatan tinggi dapat berdampak negatif pada proposisi nilai yang diperoleh dari hasil lab, kecuali perencanaan yang cermat dan asumsi realistis disertakan.

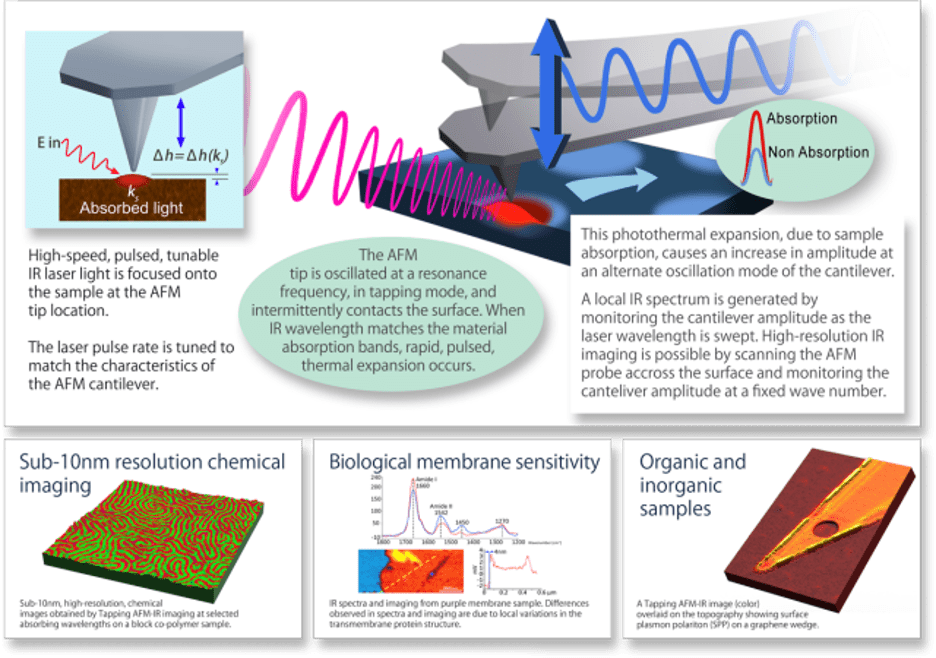

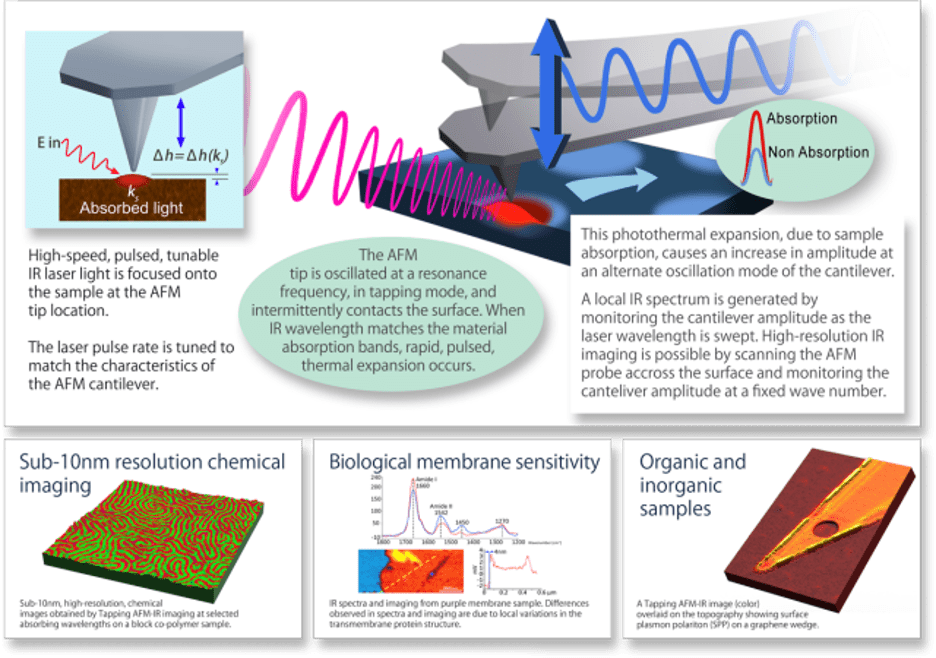

Sebuah contoh yang baik tentang bagaimana hal ini dapat dicapai dalam teknologi peningkatan metrologi yang telah berpindah dari laboratorium ke pabrik R&D adalah Atomic Force Microscopy — Infrared (AFM-IR). Teknik AFM tradisional biasanya mengalami batas difraksi yang membatasi resolusi spasialnya hingga beberapa mikrometer. Namun, AFM-IR mengatasi keterbatasan ini dengan memanfaatkan ujung AFM sebagai detektor IR berskala nano. Ini menggabungkan informasi topografi yang diperoleh dari AFM dengan spesifisitas kimia dari spektroskopi IR.

"Mikroskop kekuatan atom telah berada di laboratorium dan luar biasa selama beberapa waktu," kata Mueller. “Tapi kami melihat tingkat adopsi yang meningkat sekarang dengan spektroskopi vibrasi AFM-IR yang menawarkan spektroskopi kimia pada skala nano. Seseorang sekarang dapat melakukan spektroskopi FTIR pada resolusi sub-10nm dibandingkan dengan resolusi spasial 10 mikron atau lebih dalam FTIR konvensional. Jadi kita berbicara tentang faktor 1,000 peningkatan resolusi.”

Sementara AFM-IR menghadirkan resolusi luar biasa dan kemampuan identifikasi bahan kimia non-destruktif, memindahkan AFM-IR dari lab ke fab memerlukan modifikasi perangkat keras dan perangkat lunak yang signifikan, iluminasi inframerah yang akurat, dan algoritme canggih. AFM tidak memiliki sumber cahaya inframerah atau optik inframerah, jadi ini merupakan perubahan perangkat keras yang signifikan.

“Fokus kami adalah spektroskopi AFM-IR fototermal,” tambah Mueller. “Salah satu keindahan dari teknik ini adalah konsep dan fisikanya sangat dipahami. Secara konseptual, laser infra merah berdenyut menyinari permukaan sampel, menyebabkan ekspansi termal jika ada penyerap. Ujung berfungsi sebagai detektor lokal. Kesederhanaan inti itu mengarah pada spektrum yang dapat ditafsirkan, yaitu spektrum yang berkorelasi sangat baik dengan pustaka FTIR.”

Menerapkan teknologi yang direvisi ini memerlukan desain, penyesuaian, dan integrasi sistem AFM-IR yang cermat yang secara khusus disesuaikan dengan persyaratan jalur fabrikasi semikonduktor. Kolaborasi berkelanjutan antara pakar AFM-IR dan insinyur proses semikonduktor diperlukan untuk mengatasi tantangan ini secara efektif dan memastikan keberhasilan integrasi tanpa mengorbankan proses fabrikasi yang ada.

Terlepas dari masalah ini, wawasan berharga yang diberikan oleh AFM-IR ke dalam komposisi material pada resolusi spasial sub-10nm, membantu pabrik mendeteksi kegagalan kritis dan meningkatkan kualitas produk secara keseluruhan. Itu berarti hasil yang lebih tinggi, biaya lebih rendah, dan keuntungan meningkat.

“AFM-IR memungkinkan Anda mengetahui apa yang ada di bawah ujungnya, sifat kimiawinya. Metodenya juga tidak merusak,” tambah Mueller. “Jika perangkat pada wafer Anda dipengaruhi oleh kontaminan nano yang tersisa dari proses sebelumnya, Anda dapat menempatkan seluruh wafer tersebut ke dalam sistem. Wafer tidak perlu dihancurkan. Bahkan jika sub-100nm secara lateral dan setipis nanometer, sistem memiliki sensitivitas dan resolusi untuk mendapatkan spektrum inframerah dari kontaminan tersebut yang dapat Anda korelasikan dengan perpustakaan FTIR.

Gambar 1 (di bawah) menunjukkan cara kerja AFM-IR. Pertama, sampel disiapkan, yang dapat terdiri dari film tipis, permukaan, atau struktur nano. Probe AFM dengan ujung yang tajam dikontakkan dengan permukaan sampel, dan ujung tersebut bertindak sebagai detektor IR. Laser IR difokuskan pada bagian belakang kantilever AFM, memanaskannya dan membuatnya melebar dan melengkung. Saat ujung AFM memindai permukaan sampel, ia berinteraksi dengan daerah penyerap IR dari sampel, menyebabkan kantilever bergetar. Getaran ini diukur dengan menggunakan defleksi sinar laser yang dipantulkan kantilever, dan diperoleh spektrum IR.

Dengan memindai ujung AFM pada sampel, titik demi titik, spektrum serapan IR dapat diperoleh di setiap lokasi, menghasilkan peta kimia beresolusi tinggi dari permukaan sampel. AFM-IR menawarkan beberapa keunggulan dibandingkan mikroskop IR konvensional, termasuk kemampuan untuk mencapai resolusi spasial pada tingkat skala nano dan mengatasi batas difraksi. Ini juga memungkinkan identifikasi dan pemetaan komponen kimia dengan resolusi spasial tinggi, sehingga berguna untuk mempelajari fitur dan cacat skala nano.

Gambar 1: Proses AFM-IR. Sumber: Bruker

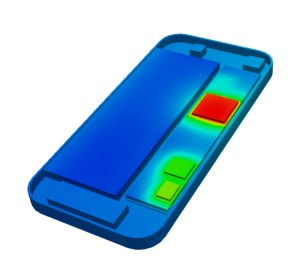

Contoh lain dari transisi yang sukses dari lab ke fab adalah kemajuan baru-baru ini dari pemeriksaan X-Ray ke metrologi sinar-X inline otomatis di lini produksi HVM.

“Pemeriksaan sinar-X telah lama menjadi alat analisis kegagalan umum untuk QA,” kata Chen. “3DCT dapat menghasilkan gambar yang sangat indah, tetapi prosesnya sangat lambat. Sekarang ada solusi untuk mengonversinya menjadi alat metrologi inline otomatis yang cepat untuk HVM yang membantu mengidentifikasi masalah proses, bukan hanya cacatnya. Solusi luar biasa ini belum pernah ada sebelumnya, dan pelanggan tidak tahu bahwa mereka membutuhkannya karena mereka pikir itu tidak mungkin.”

Namun implementasinya tidak sesederhana memasang wafer loader atau material handler ke alat tersebut. Untuk itu diperlukan desain ulang lengkap dari arsitektur perangkat keras, algoritme baru, dan server yang lebih kuat untuk menganalisis aliran data yang besar.

“Ada juga rintangan adopsi,” kata Chen. “Fabs terbiasa menggunakan pemeriksaan sinar-X di laboratorium analisis kegagalan, yang hanya dapat melihat beberapa cetakan dan membutuhkan beberapa hari untuk membalikkan hasilnya. Itulah visibilitas yang mereka miliki dan apa yang mereka terima sebagai kemampuan teknologi. Anda perlu memvisualisasikan cacat dengan 3DCT, yang bisa memakan waktu berjam-jam, dan pada akhirnya aplikasi seperti mendeteksi retakan yang tidak basah dibatasi resolusinya oleh alat tersebut. Sekarang dengan metrologi sinar-X inline otomatis, kami tidak hanya dapat mendeteksi cacat, kami juga dapat memberikan sistem peringkat seperti kelas otomotif, kelas industri, kelas konsumen, dll. Memiliki visibilitas dan kuantitas data memberikan kepercayaan untuk menentukan harga produk mereka dengan tepat. Pelanggan menginginkannya kemarin, dan upaya untuk mewujudkannya dari lab ke fab membutuhkan pekerjaan integrasi yang signifikan untuk dikompresi menjadi waktu yang sangat singkat. Kami sedang mengalami krisis itu sekarang di beberapa aplikasi ini.

Kesimpulan

Karena jumlah langkah proses meningkat, seiring dengan laju pengambilan sampel yang lebih tinggi dan penyusutan aturan desain, kebutuhan akan solusi metrologi baru yang efisien dan berperforma tinggi menjadi keharusan. Solusi ini harus mengimbangi kompleksitas proses semikonduktor yang berkembang untuk memberikan pengukuran dan kontrol yang akurat, tetapi waktu yang tersedia untuk meneliti dan mengimplementasikan alat baru ini terus menyusut.

Tantangan untuk memindahkan peralatan manufaktur semikonduktor dari pengaturan laboratorium ke pengaturan yang luar biasa, baik di R&D atau HVM, sangatlah luas dan beragam. Dari batasan waktu dan waktu siklus metrologi hingga struktur perangkat yang kompleks dan pengendalian material baru, setiap aspek memerlukan solusi inovatif dan proses transisi yang cermat. Dengan memanfaatkan penelitian jangka panjang, menyelidiki teknologi lab yang ada, dan mengatasi tantangan teknologi dan adopsi, industri semikonduktor dapat terus memenuhi permintaan node teknologi canggih yang terus meningkat.

- Konten Bertenaga SEO & Distribusi PR. Dapatkan Amplifikasi Hari Ini.

- PlatoAiStream. Kecerdasan Data Web3. Pengetahuan Diperkuat. Akses Di Sini.

- Mencetak Masa Depan bersama Adryenn Ashley. Akses Di Sini.

- Beli dan Jual Saham di Perusahaan PRE-IPO dengan PREIPO®. Akses Di Sini.

- Sumber: https://semiengineering.com/from-lab-to-fab-increasing-pressure-to-fuse-ic-processes/

- :memiliki

- :adalah

- :bukan

- :Di mana

- $NAIK

- 000

- 1

- 10

- 2%

- 5G

- a

- kemampuan

- Sanggup

- Tentang Kami

- mempercepat

- Setuju

- akuntansi

- ketepatan

- tepat

- akurat

- Mencapai

- dicapai

- mencapai

- diperoleh

- perolehan

- di seluruh

- kegiatan

- tindakan

- sebenarnya

- sebenarnya

- menambahkan

- tambahan

- Tambahan

- alamat

- menangani

- Menambahkan

- penyesuaian

- Adopsi

- maju

- Teknologi Terkini

- kemajuan

- keuntungan

- Penuaan

- algoritma

- algoritma

- Rata

- Semua

- sepanjang

- juga

- selalu

- jumlah

- an

- analisis

- menganalisis

- dan

- Lain

- antena

- Apa pun

- apa saja

- Aplikasi

- aplikasi

- pendekatan

- pendekatan

- sesuai

- tepat

- arsitektur

- ADALAH

- daerah

- Tentara

- sekitar

- AS

- penampilan

- aspek

- At

- perhatian

- mengotomatisasikan

- Otomatis

- mengotomatisasi

- Otomatisasi

- otomotif

- tersedia

- kembali

- BE

- Balok

- indah

- karena

- menjadi

- menjadi

- sebelum

- Awal

- makhluk

- di bawah

- manfaat

- Manfaat

- Lebih baik

- antara

- Besar

- kedua

- JEMBATAN

- membawa

- Terbawa

- beban

- bisnis

- pengembangan bisnis

- tapi

- membeli

- by

- datang

- CAN

- Bisa Dapatkan

- kemampuan

- hati-hati

- hati-hati

- kasus

- menyebabkan

- tertentu

- Sertifikasi

- menantang

- tantangan

- menantang

- Ruang

- chang

- perubahan

- Perubahan

- mencirikan

- ditandai

- mencirikan

- kimia

- chen

- keping

- Keripik

- chipset

- Pilih

- memilih

- kolaborasi

- menggabungkan

- Umum

- Komunikasi

- kesesuaian

- lengkap

- sama sekali

- kompleks

- kompleksitas

- komponen

- luas

- kompromi

- konsep

- Secara konseptual

- Kekhawatiran

- Kondisi

- kepercayaan

- Konektivitas

- konservatif

- Mempertimbangkan

- pertimbangan

- dianggap

- konsisten

- kendala

- konsumen

- kontak

- konteks

- terus

- terus

- kontrak

- produsen kontrak

- kontrol

- mengendalikan

- konvensional

- mengkonversi

- mengkoordinasikan

- koordinasi

- Core

- Biaya

- penghematan biaya

- mahal

- Biaya

- sepasang

- retak

- dibuat

- kritis

- sangat penting

- kegentingan

- pelanggan

- kustomisasi

- siklus

- data

- analisis data

- hari

- Hari

- keputusan

- mengurangi

- dedicated

- menuntut

- tuntutan

- mendemonstrasikan

- menyebarkan

- Berasal

- Mendesain

- musnah

- mengembangkan

- dikembangkan

- Pengembangan

- alat

- perbedaan

- berbeda

- sulit

- langsung

- Kepala

- Mengganggu

- do

- tidak

- Tidak

- dilakukan

- Dont

- drive

- e

- setiap

- mudah

- Ekonomi

- efek

- Efektif

- efektif

- efektivitas

- efisien

- usaha

- antara

- elemen

- muncul

- memungkinkan

- memungkinkan

- akhir

- Teknik

- Insinyur

- meningkatkan

- cukup

- memastikan

- Memastikan

- memastikan

- sepenuhnya

- Lingkungan Hidup

- lingkungan

- lingkungan

- peralatan

- terutama

- penting

- mapan

- membangun

- diperkirakan

- dll

- Eter (ETH)

- Bahkan

- pERNAH

- terus meningkat

- semua orang

- berkembang

- contoh

- luar biasa

- ada

- Lihat lebih lanjut

- perluasan

- diharapkan

- ahli

- keahlian

- ahli

- Menjelaskan

- sangat

- faktor

- faktor

- Kegagalan

- FAST

- serba cepat

- lebih cepat

- Fitur

- beberapa

- Ara

- Angka

- bioskop

- Menemukan

- temuan

- akhir

- Pertama

- Ikan

- ARMADA KAPAL

- fleksibel

- aliran

- Fokus

- terfokus

- Tapak

- Untuk

- kekuatan

- bentuk

- Gratis

- Kebebasan

- dari

- penuh

- Mendapatkan

- menghasilkan

- menghasilkan

- mendapatkan

- mendapatkan

- Memberikan

- diberikan

- memberikan

- Go

- Anda

- akan

- baik

- kelas

- terbesar

- memiliki

- menangani

- Penanganan

- tangan

- Sulit

- Perangkat keras

- desain perangkat keras

- Memiliki

- memiliki

- membantu

- membantu

- membantu

- High

- berkinerja tinggi

- resolusi tinggi

- lebih tinggi

- sangat

- berharap

- PANAS

- JAM

- Seterpercayaapakah Olymp Trade? Kesimpulan

- How To

- Namun

- HTTPS

- manusia

- Elemen Manusia

- Lari gawang

- i

- Identifikasi

- mengenali

- if

- gambar

- Dampak

- dampak

- imperatif

- melaksanakan

- implementasi

- penting

- memperbaiki

- perbaikan

- perbaikan

- in

- memasukkan

- termasuk

- termasuk

- Termasuk

- Meningkatkan

- Pada meningkat

- Meningkatkan

- meningkatkan

- makin

- industri

- industri

- standar industri

- informasi

- Infrastruktur

- mulanya

- mulanya

- inovatif

- wawasan

- mengintegrasikan

- Mengintegrasikan

- integrasi

- interaktif

- ke

- memperkenalkan

- isu

- masalah

- IT

- NYA

- John

- hanya

- hanya satu

- Menjaga

- kunci

- Tahu

- laboratorium

- laboratorium

- Labs

- bahasa

- besar

- laser

- Memimpin

- BELAJAR

- paling sedikit

- Meninggalkan

- meninggalkan

- kurang

- Lets

- Tingkat

- adalah ide yang bagus

- leveraging

- perpustakaan

- Perpustakaan

- terletak

- cahaya

- 'like'

- pembatasan

- batas

- baris

- baris

- sedikit

- pemuat

- lokal

- tempat

- Panjang

- jangka panjang

- melihat

- Lot

- terendah

- mesin

- mempertahankan

- utama

- membuat

- MEMBUAT

- Membuat

- pengelolaan

- manajer

- Manajer

- pelaksana

- panduan

- manual

- Pabrikan

- pabrik

- banyak

- peta

- pemetaan

- Margin

- Pasar

- besar-besaran

- Cocok

- sesuai

- bahan

- bahan

- hal

- max-width

- Mungkin..

- cara

- pengukuran

- pengukuran

- mekanisme

- Pelajari

- metode

- Metrologi

- Mikroskopi

- menit

- Misi

- model

- Modifikasi

- Modul

- uang

- lebih

- pindah

- bergerak

- banyak

- beberapa

- harus

- nano

- Alam

- perlu

- Perlu

- dibutuhkan

- kebutuhan

- negatif

- tak pernah

- New

- solusi baru

- solusi baru

- Teknologi baru

- node

- sekarang

- jumlah

- memperoleh

- diperoleh

- of

- lepas

- Penawaran

- sering

- on

- sekali

- ONE

- terus-menerus

- hanya

- operasi

- operator

- menentang

- optik

- Optimize

- or

- Lainnya

- di luar

- keluaran

- lebih

- secara keseluruhan

- Perdamaian

- penuh sesak

- parameter

- bagian

- khususnya

- Konsultan Ahli

- melakukan

- prestasi

- melakukan

- ponsel

- Fisika

- memilih

- Tempat

- perencanaan

- plato

- Kecerdasan Data Plato

- Data Plato

- Titik

- mungkin

- kekuasaan

- kuat

- Berharga

- perlu

- Bisa ditebak

- siap

- menyajikan

- hadiah

- tekanan

- harga pompa cor beton mini

- Sebelumnya

- hak istimewa

- penyelidikan

- Prosedur

- proses

- proses

- menghasilkan

- Produk

- pengembangan produk

- manajemen Produk

- manajer produk

- Kualitas Produk

- Produksi

- Produk

- Profil

- keuntungan

- tepat

- tepat

- properties

- dalil

- memberikan

- disediakan

- Dorong

- menempatkan

- Menempatkan

- Q & A

- kualitas

- kuantitatif

- kuantitas

- R & D

- Penilaian

- Tarif

- agak

- penilaian

- Mentah

- data mentah

- nyata

- dunia nyata

- real-time

- realistis

- realitas

- benar-benar

- alasan

- baru

- mendesain ulang

- menurunkan

- mencerminkan

- tercermin

- menganggap

- mengenai

- daerah

- peraturan

- dapat diandalkan

- Pelaporan

- mewakili

- membutuhkan

- wajib

- Persyaratan

- membutuhkan

- penelitian

- Resolusi

- menanggapi

- membatasi

- membatasi

- mengakibatkan

- Hasil

- benar

- kuat

- kesegaran

- BARIS

- Aturan

- berjalan

- Safety/keselamatan

- Tersebut

- sama

- penghematan

- Tabungan

- mengatakan

- mengatakan

- pemindaian

- Langka

- skenario

- mulus

- mulus

- detik

- melihat

- melihat

- semikonduktor

- senior

- Kepekaan

- terpisah

- melayani

- pengaturan

- pengaturan

- penyiapan

- beberapa

- tajam

- Pendek

- menampilkan

- Pertunjukkan

- sisi

- penting

- Sederhana

- kesederhanaan

- hanya

- sejak

- situs web

- lambat

- kecil

- lebih kecil

- kelancaran

- So

- Perangkat lunak

- rekayasa Perangkat Lunak

- larutan

- Solusi

- beberapa

- sesuatu

- Segera

- mutakhir

- sumber

- Space

- spasial

- khusus

- Secara khusus

- kekhususan

- Spektroskopi

- Spektrum

- kecepatan

- Stabilitas

- stabil

- standar

- Langkah

- Tangga

- Masih

- Strategis

- bisnis strategis

- mempersingkat

- stream

- Belajar

- sukses

- berhasil

- seperti itu

- cocok

- Permukaan

- sistem

- sistem operasi

- sistem

- tabel

- disesuaikan

- Mengambil

- Dibutuhkan

- Bakat

- pembicaraan

- tugas

- teknik

- teknologi

- Teknologi

- Teknologi

- uji

- pengujian

- tes

- dari

- bahwa

- Grafik

- mereka

- Mereka

- kemudian

- Sana.

- karena itu

- panas

- Ini

- mereka

- hal

- hal

- berpikir

- ini

- itu

- pikir

- Melalui

- keluaran

- lebih ketat

- Tim

- waktu

- kali

- ujung

- untuk

- bersama

- terlalu

- alat

- alat

- puncak

- menyentuh

- terhadap

- tradisional

- transfer

- ditransfer

- transisi

- transisi

- menterjemahkan

- kesulitan

- benar

- MENGHIDUPKAN

- khas

- khas

- Akhirnya

- bawah

- dipahami

- sayangnya

- satuan

- sampai

- us

- menggunakan

- bekas

- menggunakan

- biasanya

- Memanfaatkan

- pengesahan

- Berharga

- nilai

- Luas

- vendor

- sangat

- jarak penglihatan

- ingin

- ingin

- adalah

- Gelombang

- Cara..

- we

- BAIK

- adalah

- Apa

- Apa itu

- ketika

- apakah

- yang

- sementara

- seluruh

- mengapa

- akan

- Windows

- dengan

- dalam

- tanpa

- tanya

- Kerja

- kerja

- bekerja

- dunia

- akan

- x-ray

- tahun

- kemarin

- Menghasilkan

- hasil panen

- kamu

- Anda

- zephyrnet.dll