Több heterogén szerszám integrálása egy csomagba kulcsfontosságú a Moore-törvény kiterjesztése, valamint a teljesítmény, az energiahatékonyság és a funkcionalitás javítása szempontjából, de jelentős problémákat vet fel a hőterhelés kezelésével kapcsolatban is.

Speciális csomagolás módot kínál arra, hogy több funkciót és funkciót csomagoljon egy eszközbe, egyre inkább a különféle alkatrészek függőleges egymásra helyezésével, ahelyett, hogy pusztán a digitális áramköröket zsugorítaná, hogy több funkcionalitást zsúfoljon egy irányzék méretű SoC-ba. Ez problémákat vet fel a teljesítmény és a teljesítmény optimalizálásával kapcsolatban. Egyetlen szerszámon a jelutak olyan rövidek lehetnek, amennyire szükség van, és a hordozó hatékonyan vezeti el a hőt. Ha azonban egy csomagban több szerszám van, a szubsztrátumoknak és a dielektrikumoknak vékonyabbnak kell lenniük, hogy csökkentsék a jeleknek megtett távolságot, és ez korlátozza a hődisszipációt.

Ez hotspotokhoz vezethet, amelyeket nehéz megjósolni, különösen változó munkaterhelések és használati esetek esetén. És ez még rosszabb lehet, ha több chipet vagy különböző termikus tulajdonságokkal rendelkező chipletet integrál egyetlen csomagba.

„Bármikor, amikor több szerszámot helyezünk egy hordozóra vagy közbeiktatóra, ez kihívást jelent” – mondja Vik Chaudhry, a termékmarketingért és üzletfejlesztésért felelős vezető igazgató. Amkor technológia. „Azt látjuk, hogy az eladók nem csak 3 vagy 4, hanem 8, 10 vagy 12 döglöttek. Hogyan osztja el ezt a hőt mindenhol?”

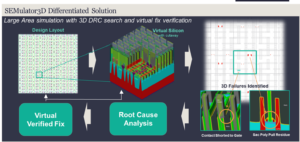

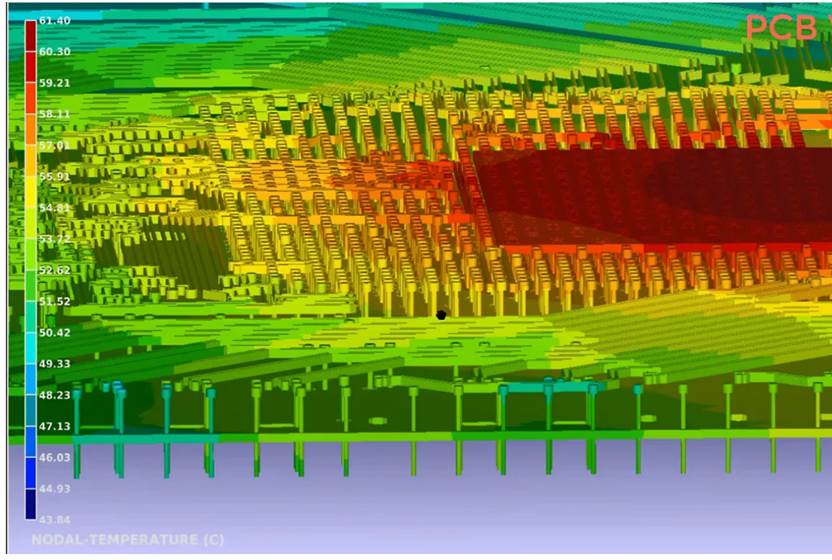

1. ábra: Hőelvezetés szimulációja termikus pároknál. Forrás: Ansys

Heterogén integráció a hő hatékony eltávolításának képességén múlik, biztosítva, hogy a sűrűn becsomagolt szerszámok egy modulon belül elfogadható hőmérsékletet tartsanak fenn a megbízható működés érdekében. Az IEEE Heterogeneous Integration Roadmap számos fejlesztési szükségletet azonosít, beleértve a hőáramlás előrejelzésére és kezelésére szolgáló fejlett modellezési technikákat, a magas hővezető képességgel és alacsony elektromos vezetőképességgel rendelkező új anyagokat, valamint az összetett csomagokba zökkenőmentesen integrálható újszerű hűtési megoldásokat.

Termikus eltérés

Az anyagválasztás kritikus fontosságú a heterogén integráció hőkezeléséhez. Ahogy a különböző hőtágulási együtthatóval (CTE) rendelkező alkatrészek felmelegednek és lehűlnek, ezek az anyagok különböző sebességgel tágulnak és zsugorodnak. Ez mechanikai igénybevételeket okozhat, amelyek veszélyeztetik a chipek integritását, gyengítik azokat a kötéseket, amelyek összekötik őket a köztesekkel vagy más hordozókkal, és befolyásolják az eszköz általános működését.

A hasonló CTE-vel rendelkező anyagok csökkentik ezeket a feszültségeket, csökkentve az idő előtti meghibásodás kockázatát, valamint az egyéb termikus hatásokat, mint például a felgyorsult öregedés, a csökkent elektronmobilitás vagy az analóg vagy optikai jelek eltolódása.

„Valószínűleg a CTE jelenti az első számú kihívást a fejlett csomagolások számára, és nem hiszem, hogy bárki is teljesen rájött volna” – mondja David Fromm, a COO és a mérnöki részleg alelnöke. Promex Industries. „A CTE-vel olyan háromdimenziós léptékben foglalkozunk, amilyet még soha nem láttunk, és ezek az alkatrészek vetemedésével vagy törésével kapcsolatos problémák komoly kihívást jelentenek. Előfordulhat, hogy egyes vállalatok kitalálják egy adott folyamatra, majd megváltoznak az anyagok, az eszközök mérete és az egyenlet. És akkor újra rá kell jönnöd."

Egyszerűen fogalmazva, a heterogén integráció megköveteli minden olyan anyag hőtágulási tulajdonságainak alapvető megértését, amelyek végső soron befolyásolhatják a csomagolt eszköz megbízhatóságát és hozamát. És ez csak egy része a problémának. A fejlett csomagolás megköveteli annak megértését, hogy mi van még egy chip vagy chiplet közelében, hogyan használják ezeket a többi elemet, és mindezt együtt kell modellezni és szimulálni a várhatóan reális munkateher felhasználásával. Ez a probléma sokkal nehezebbé válik, amikor a számítási igények megváltoznak, például az adatközpontokban, ahol a generatív mesterséges intelligencia jelentősen megnövelte a feldolgozandó adatok mennyiségét, ami a processzorok és a memóriák magasabb kihasználtságát eredményezi.

„Mindig is volt valamilyen szintű hőelemzés, de ezt a végén csak azért végezték el, hogy ellenőrizzék, semmi sem csúszott-e ki a kezéből” – mondja Marc Swinnen, a vállalat termékmarketing igazgatója. Ansys. „Célozhat egy bizonyos csomóponti hőmérsékletet, és ha az megfelelt, akkor ez ilyen egyszerű. De most a többfejes rendszereknél ezt az RTL alaprajzi szakaszában kell megtennie. Valami fogalmad kell arról, hogy mekkora az egyes chipek kimenő teljesítménye, hogy ne kerüljön egymás mellé vagy egymásra két chip, amelyek ugyanabban az üzemmódban felforrósodnak. . Ez tönkreteszi a tervezést."

Vissza a rajztáblához

Mivel az iparág különféle kihívásokkal küzd a heterogén integrációs ütemtervvel kapcsolatban, a hőkezelés már nem utólagos gondolat. Balra tolódott a tervezésen át a gyártáson keresztül, és kikerült a területre, ahol az áramkörön belüli monitorok mindent képesek felmérni és beállítani, a particionálástól a különböző chipek és chipletek priorizálásáig.

„Az ördög a részletekben rejlik” – mondja Fromm. „Ezek a látszólag apró tervezési és integrációs döntések óriási hatással lehetnek arra, hogy egyáltalán meg tudja-e építeni azt, amit szeretne, még kevésbé, hogy hozamot és termékmegbízhatóságot biztosítson a későbbiekben. A megfelelő anyagok kiválasztása, a felhalmozás és a folyamatfolyamat átgondolása mind kritikus fontosságú.”

Ez alapvető váltást jelent az egyre több formatervezésben, az adatközpontoktól a szórakoztatóelektronikáig és az egyre inkább autonóm járművekig. Mivel a heterogén elemek egybe vannak csomagolva fan-outok oszlopokkal, 2.5D, és főleg abban 3D-IC terveket, hőutakat egyre részletesebben fel kell térképezni. Rosszul csinálva ez a több chippel/chiplettel megtöltött teljes csomag sérülését okozhatja, ahol még a probléma forrásának megtalálása is költséges lehet.

„Szükség van a tervezésre a termikus mechanikai korlátokra, valamint az aljzatra és az összeszerelési technológiára” – mondja George Orji, a CHIPS Nemzeti Advanced Packaging Manufacturing Program (NAPMP) kutatója. „A fejlett csomagolás nem teszi lehetővé az átdolgozást, ezért a fejlett csomagoláshoz szükséges monolitikus chip-tervezési módszereket tennünk kell.”

A heterogénen integrált rendszerekben rejlő összetettség multidiszciplináris megközelítést igényel a tervezésben. Ez bonyolult dolog, és ennek a megközelítésnek a működésére tett kísérletek nem új keletűek, és a síkbeli méretezés miatt kudarcot vallottak. David Fried, a vállalat alelnöke Lam Research, egy közelmúltbeli panelbeszélgetésen elmondta, hogy az IBM 3 évvel ezelőtt kipróbálta a 25D heterogén integrációt, amikor ott volt. „Úgy gondoltuk, hogy a folyamat számos összetevőjét össze tudjuk rakni benne” – mondta. „A legnagyobb kihívások egy része azonban a tervezés és az EDA oldala volt, annak meghatározása, hogy milyen technológiát használjunk, hogyan szegmentálják a rendszer különböző komponenseit különböző lapkákon, majd visszatérjenek és újraintegrálják őket. A tervezésnek és a tervezés optimalizálásának ott kell lennie ahhoz, hogy ez működjön.”

Ami azóta megváltozott, az az, hogy a chipipar kifogyott a lehetőségekből. Egyre drága a chipek fejlesztése a legfejlettebb csomópontokon, és túlságosan korlátozza az irányzék mérete. De ez még mindig nehéz munka.

A tervezők terheinek enyhítése érdekében a fejlett anyagtudományokat és számítógépes tervezési eszközöket magában foglaló szinergikus technikák egyre fontosabbak, különösen a chipkonfigurációk bonyolultabbá válásával és az integrált funkcionalitás növekedésével. „Itt van még tennivalónk” – teszi hozzá Ansys' Swinnen. „Hogyan oldjuk meg ezt úgy, hogy ne minden tervezőnek legyen szakértője a hőtechnikában, az elektromágneses interferencia szakértője és a mechanika szakértője? Irreális ezt elvárni a tervezői közösségünktől.”

Ezekkel a korlátokkal együtt jár az innováció szükségessége a tervezési folyamat számos kulcsfontosságú aspektusában. Felismerve a sűrűn integrált chipeken belüli hőtermelés sokrétű természetét, elengedhetetlen, hogy ne csak az állandósult állapotú, hanem a tranziens termikus eseményekkel is foglalkozni kell, amelyek nagyrészt használati eseteken vagy munkaterheléseken alapulnak. A heterogén integráció útiterve olyan stratégiákat tartalmaz, mint a 3D termikus interfész anyagok és a CTE-hez illesztett hőelosztók az egyenletes hőelosztás érdekében.

„Több szerszámmal többféle hőhatás forrása, többféle mechanikai és hőmérsékleti gradiens” – mondja Manuel Mota, a vállalat vezető termékmarketing-menedzsere. Synopsys. "Mindenre a tervezési fázisban kell foglalkozni."

A termikus szempontok beépítése a tervezési folyamatba minden összetett félvezető eszköz gyakorlati megvalósításának követelménye. Nem csak a megfelelő anyagok vagy alkatrészek azonosításáról van szó. Azt is elképzeli, hogyan fognak mindannyian együtt működni a területen.

Amint a mérnökök csökkentik az elektronikus eszközök alaktényezőjét, miközben növelik teljesítményüket, a hőburkolat jelentősen megfeszül. A hőprofilok átfogó kezelése a különböző üzemállapotokban, a legújabb hőelosztó és termikus interfész anyagok felhasználásával elengedhetetlen az eszköz integritásának és teljesítményének fenntartásához a tervezett életciklusa során.

„A hőhatás az első számú korlát az integrációs sűrűség szempontjából” – mondja Swinnen. – Könnyű egymásra rakni a chipseket. Le tudod gyártani és megtervezheted, de soha nem fog működni, mert túl meleg lesz. Tehát a hőkezelés minden 3D-IC chiptervező tevékenységének központi részévé vált.”

A heterogén integráció termikus kihívásának megoldásához különböző anyagok, például alacsonyabb CTE-vel rendelkező félvezetők, például szilícium, fémekkel, például rézzel vagy alumíniummal való összeállítása szükséges a hatékony hőelvezetés érdekében. Sajnos ez az anyagkeverék gyakran vetemedéshez, repedésekhez, forrasztási ütésekhez vezet, és az eszközök a vártnál hamarabb meghibásodnak. A problémák megoldásához új anyagokra van szükség, amelyek kompatibilis tulajdonságokkal rendelkeznek.

„Ezek a hordozóanyagok valószínűleg lassabban fejlődnek, mint a felületi anyagok, ragasztók, epoxik és így tovább” – mondja Fromm. „Ez a feldolgozási feltételeken és azok kezelésén múlik. A feldolgozási oldalon jobbak lehetünk, ha együttműködünk a ragasztógyártókkal, hogy megértsük a hőmérséklet változásait, majd a tervezési szinten, hogy megértsük, hogyan fejlődhetnek ezek a kötegek, figyelembe véve ezeket a hőmérsékletváltozásokat.”

Anyagi innovációk

A termikus problémák jóval túlmutatnak a chip működésén. A hő a gyártási oldalon is probléma. A fejlett csomagban lévő chipeknek túl kell élniük az összeszerelést és a gyártást, ahol ugyanazok a CTE-problémák problémássá válhatnak.

Fontolja meg például a kollektív szeletelést az ostyára (CoD2W), amely hőkompressziós kötést használ a szerszám ostyához való rögzítéséhez. „A CoD2W folyamatban vannak olyan helyzetek, amikor a különböző szerszámok különböző forrásokból származnak, és eltérő magasságúak vagy vastagságúak” – mondja Rama Puligadda, a fejlett technológiák kutatás-fejlesztési részlegének ügyvezető igazgatója. Brewer Science. „Ha egy hordozót ezekkel a matricákkal töltünk fel, nagyon nehéz megállapítani, hogy az összes matrica érintkezésbe kerül-e a célponttal a ragasztás során. A matricaragasztó mechanikai tulajdonságait úgy alakították ki, hogy a magasabb matrica enyhén beágyazódjon a ragasztás során, ami lehetővé teszi az összes matrica jó érintkezését a céllapkával.

Ez különböző problémákat vet fel. „Az anyagainkkal kapcsolatos kihívások közé tartozik a különböző szerszámok hőmérsékleti korlátozása” – mondta Puligadda. „Gondoskodnunk kell arról, hogy az anyagok ragasztásához használt hőmérsékletek ne lépjék túl a csomagolásba integrált forgácsok hőkorlátait. Ezenkívül előfordulhat néhány későbbi folyamat, például újraelosztó rétegképzés vagy formázás. Anyagainknak túl kell élniük ezeket a folyamatokat. A csomagolási folyamat során túl kell élniük azokat a vegyszereket, amelyekkel érintkezésbe kerülnek. A csomagban lévő mechanikai igénybevételek további kihívásokat jelentenek az anyagok ragasztásánál.”

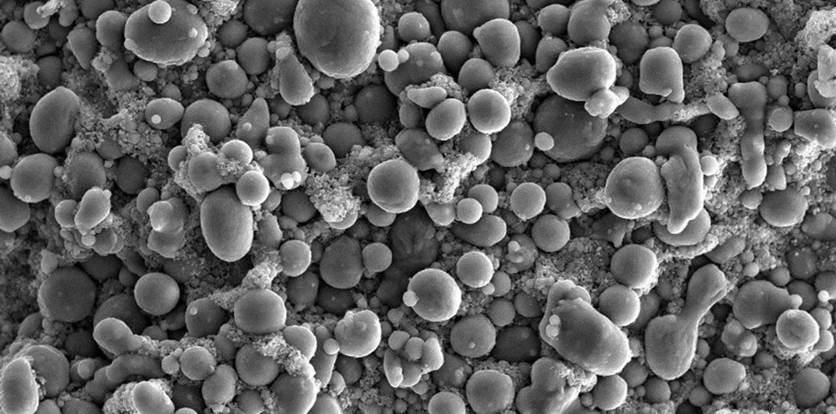

Olyan anyagok sora van fejlesztés alatt, amelyek kiváló hővezető képességgel és elektromos szigeteléssel rendelkeznek. Ezek az újonnan megtervezett termikus interfész anyagok (TIM-ek) hatékony hővezetési utakat biztosítanak a chip és a hűtője között anélkül, hogy a chip teljesítményét befolyásolnák. A TIM-ek nem csak javított hővezető képességgel büszkélkedhetnek, hanem a chip felületén áthaladó egyenetlen hőtermelés okozta apró eltéréseket is kielégítik.

„A hőkezeléshez új termikus anyagokra, valamint olyan új áramköri topológiákra lesz szükség, amelyek fejlett szubsztrátokat és heterogén integrációt alkalmaznak” – mondja Orji. "Mivel a chipek olyan közel vannak egymáshoz, nagyon korlátozott a képesség a felesleges hő szétterítésére."

2. ábra: Részecskékkel terhelt polimer termikus határfelületi anyag részletes képe. Forrás: Amkor

Ideális esetben ezek az új anyagok erős kovalens kötéseket és kiegyensúlyozott anion-kation tömegeket mutatnak, hasonlóan a gyémántban található egyszerű atomszerkezethez. Az ebbe a kategóriába tartozó elismert anyagok közé tartozik a gyémánt, valamint olyan vegyületek, mint a berillium-oxid, alumínium-nitrid, bór-nitrid és bizonyos mértékig a szilícium-nitrid. Hővezetési képességeik ellenére ezek az anyagok gyártási kihívásokat jelentenek éppen a szilárdságukat biztosító kötések miatt, így például magas hőmérsékletű szinterezési eljárásokra van szükség a kívánt sűrűség eléréséhez. Ez alól kivétel a gyémánt, amely nem alkalmas szinterezésre.

Ezen anyagok előnyeinek kihasználásának egyik módja a feldolgozási kihívások ellenére a kompozitok felhasználása. Például az alumínium-nitrid epoxikompozitba történő beépítése részben megragadja a hőkezelési előnyöket, bár nem egyezik meg a szilárd kerámia megfelelő vezetőképességi szintjével. Az anyagtulajdonságok ezen keveréke döntő fontosságú az elektronikai csomagolásban, ahol kívánatos egy kiváló elektromos vezető, amely elegendő hőt von el a chip magjaitól, hogy elkerülje a jelteljesítmény kompromisszumát.

A rendkívüli keménységéről híres gyémánt példaértékű hővezetőként és szigetelőként tűnik ki. A polimer anyagok, mint például a teflon (politetrafluor-etilén vagy PTFE), bár kevésbé vezetőképesek, mint a kerámia vagy a gyémánt, még mindig felülmúlják a sok műanyagot hővezető képességükben és megbízható elektromos szigetelést nyújtanak. A PTFE elég hatékony ahhoz, hogy bevonóanyagként alkalmazzák intenzív hőhatású alkalmazásokban, például edényekben.

Az üveg, a porcelán és más sűrű kerámiák megosztják ezeket a szigetelő és hővezető tulajdonságokat. Praktikus megoldásokat kínálnak, különösen olyan esetekben, amikor a hőkezeléshez kiváló elektromos szigetelő is szükséges. Az alumínium-nitridet (AlN) szigetelőként használják félvezető eszközökben, áthidalva a szerszámok és a hőátadó alkatrészek közötti rést. Annak ellenére, hogy nem olyan hővezető, mint a berillium-oxid, az AlN biztonságosabb és költséghatékonyabb alternatívát kínál. Ezenkívül az AlN felülmúlja a szabványos szigetelőket, mint a csillám, a poliimid és az alumínium-oxid a hőkezelés tekintetében.

A szintetikus zafír is figyelmet érdemel megfizethetősége és különféle formákra való alakíthatósága miatt, így a félvezetők csomagolásának egy másik értékes szereplője. Ezen anyagok mindegyike egyedi előnyöket kínál a csomagok kialakításában, ahol a hőszabályozás az elektronikus teljesítmény akadályozása nélkül a legfontosabb.

Míg az olyan fejlett anyagok, mint a gyémánt és az alumínium-nitrid, élen járnak a félvezető eszközök hőtechnikai kihívásainak kezelésében, nem minden megoldás igényel egzotikus vagy merev alkatrészeket. A termikus zsírok és ragasztók kötőszövetként szolgálnak az elektronikus csomagolásban, kitöltik a kis hézagokat vagy felületi egyenetlenségeket, és megkönnyítik a hőátadást a változó topográfiájú alkatrészek között. A felületekhez való alkalmazkodási képességük döntően kiegészíti a szilárdabb hőkezelési megoldásokat, átfogó megközelítést alkotva a hőelvezetéssel kapcsolatban. Ezeknek az anyagoknak a fejlesztésére összpontosítva a kutatók célja, hogy javítsák hővezető tulajdonságaikat, így hatékonyabb partnerek legyenek a hőkezelési paradigmában.

„A hőszigetelő zsírok és hőragasztók hővezetők” – teszi hozzá Fromm –, de az olyan anyagokhoz képest, mint a tipikus kerámia, amelyek hővezetők, tízszeresen is szörnyű vezetők. Ezek az anyagok nem olyan jók, és ennek fizikai és kémiai okai vannak. Nagyon sok jót lehet ott elérni, és rengeteg munka folyik ezen a téren.”

Előretekintés

Mivel az új anyagok megnyitják az utat a termikus tehermentesítéshez, innovatív, új hűtési technikák is fejlesztés alatt állnak. A szilícium mikrocsatornák, amelyek mikroméretű pályák, amelyek a szubsztrátumokba vannak maratva, közvetlenül a forró pontok szívébe vezethetik a hűtőfolyadékot. Ez a közvetlen hűtési módszer felülmúlja a hagyományos hűtőbordákat, de kihívásokat jelent a tervezés, az összeszerelés és a megbízhatóság terén.

Hasonlóképpen, a zárt hurkú folyadékhűtési rendszerek kifejlesztése lehetővé teheti az alkatrészek hűvösségét a légáramlási módszerek által támasztott korlátok nélkül. Ezek a rendszerek hűvösebb üzemi hőmérséklet ígéretét kínálják a termikus fojtás veszélye nélkül, de sok kutatást kell végezni a folyékony hűtőrendszerek tervezése és folyamatkezelése terén.

Egy másik lehetőség az, hogy egyszerűen megfordítjuk a halmozott kocka szerkezetét, így ahelyett, hogy a memóriát a logika fölé helyeznénk, a logika a memória tetejére kerül, és a tetején egy hűtőborda. A Winbond például a testre szabott ultra-sávszélességű elemek (CUBE) technológiájával javasolta ezt, egy nagy teljesítményű megközelítést, amely az SoC felső matricát közvetlenül a memóriába helyezi, amelyet aztán szilíciumátmenő átmenőkkel a hordozóhoz rögzítenek. A megközelítés szerint CS Lin, marketing vezető at Winbond, kevesebb energiát használ, ami viszont csökkenti a hőt. Ezenkívül lehetővé teszi a hő közvetlen eltávolítását, ahelyett, hogy heterogén komponensek labirintusán keresztül vezetné át.

Egy másik lehetőség a valós idejű hőkezelés használata, amelyet mesterséges intelligencia hajt. Az algoritmusok mostantól figyelni tudják a hőmérsékletet a chipen lévő különböző helyeken, dinamikusan irányítva a hűtési erőforrásokat, így biztosítva az optimális teljesítményt anélkül, hogy átlépnék a piros hővonalat. A ProteanTecs például most dobott ki egy, az adatközpontot célzó megoldást, amely szerinte csökkentheti a szerverek teljesítményét azáltal, hogy csökkenti a chipek túlmelegedés elleni védelméhez szükséges védősávok mennyiségét. Ez a megközelítés a változások egy chipen belüli nyomon követésén és a szükséges módosításokon alapul.

A Synopsys és a Siemens EDA is rendelkezik megoldásokkal a különböző aktivitás- és hőmérsékletváltozások belső érzékelők segítségével történő figyelésére. Egyre fontosabb összetevője a hőkezelésnek, hogy telemetria segítségével leolvasható a csomag belsejéből.

„A chipek mechanikus felépítése van a chipeken és a több ezer vagy milliónyi mikrodudorokkal rendelkező interposeren, és mindegyik kitágul és összehúzódik, ahogy a chip felmelegszik” – teszi hozzá Swinnen. „A hőtérképtől függően az áramellátásnak valós időben alkalmazkodnia kell a helyi hőmérsékleti profilhoz. Kiszámolhatja, hogy egy chip mennyi energiát ad ki, de attól függ, hogy milyen hőmérsékletre hozza azt. Hideg tányéron ül, vagy a napon ül a Szaharában? Ugyanaz a chip és ugyanaz a tevékenység nagyon eltérő hőmérsékletet eredményezhet a környezetétől függően.”

Ezen túlmenően, a fázisváltó anyagokkal kapcsolatos kutatások, amelyek állapotuk megváltoztatásával abszorbeálják a hőt, passzív, mégis hatékony hőmérsékletszabályozást ígérnek. Sőt, a biológiai hűtőrendszerek feltárása, amely megpróbálja utánozni az emberi test hőre adott reakcióját, olyan jövőt vetít előre, ahol eszközeink ugyanolyan intuitív módon képesek elvezetni a hőt, mint ahogy mi izzadunk.

Következtetés

Mivel a félvezetőipar továbbra is feszegeti a teljesítmény és az integráció határait, a fejlett csomagoláson belüli hőkezelés továbbra is kihívást jelent. A spektrum egyik oldalán egyre fokozódó termikus bonyolultságok jelennek meg, ahogy a vállalatok a sűrűbben csomagolt többchipes modulok felé haladnak. Ezzel szemben az anyagtudományok és az innovatív hűtési technológiák fejlődése arra törekszik, hogy enyhítse az ebből eredő hőterhelést. Mindkettőre szükség van az összetett termikus kihívások kezeléséhez, de még sok munka áll előttünk, hogy ezt következetes és kiszámítható módon megoldjuk.

– Ed Sperling hozzájárult ehhez a jelentéshez.

Kapcsolódó olvasás

A hő által kiváltott stressz kezelése a chipekben

A heterogén integráció és a fejlett csomópontok növekvő sűrűsége összetett és nehéz kihívásokat jelent az IC-gyártás és -csomagolás számára.

- SEO által támogatott tartalom és PR terjesztés. Erősödjön még ma.

- PlatoData.Network Vertical Generative Ai. Erősítse meg magát. Hozzáférés itt.

- PlatoAiStream. Web3 Intelligence. Felerősített tudás. Hozzáférés itt.

- PlatoESG. Carbon, CleanTech, Energia, Környezet, Nap, Hulladékgazdálkodás. Hozzáférés itt.

- PlatoHealth. Biotechnológiai és klinikai vizsgálatok intelligencia. Hozzáférés itt.

- Forrás: https://semiengineering.com/navigating-heat-in-advanced-packaging/

- :van

- :is

- :nem

- :ahol

- $ UP

- 1

- 10

- 12

- 25

- 3d

- 8

- a

- képesség

- Képes

- Rólunk

- felgyorsult

- elfogadható

- Szerint

- Elérése

- elért

- át

- tevékenység

- alkalmazkodni

- hozzá

- mellett

- További

- Ezen kívül

- cím

- címzett

- Hozzáteszi

- Ragasztás

- állítsa

- kiigazítások

- fejlett

- Haladó anyagok

- fejlesztések

- előnyei

- érint

- újra

- Öregedés

- Augusztus

- előre

- AI

- cél

- célzó

- AIR

- rokon

- algoritmusok

- Minden termék

- enyhít

- lehetővé

- lehetővé teszi, hogy

- ALN

- mentén

- Is

- alternatív

- Bár

- mindig

- összeg

- an

- elemzés

- és a

- Másik

- bármilyen

- alkalmazások

- megközelítés

- VANNAK

- területek

- körül

- AS

- szempontok

- Assembly

- értékeli

- At

- atom

- csatolja

- Kísérletek

- figyelem

- autonóm

- autonóm járművek

- el

- vissza

- Kiegyensúlyozott

- alapján

- BE

- mert

- válik

- válik

- egyre

- óta

- előtt

- hogy

- Előnyök

- Jobb

- között

- Túl

- Legnagyobb

- Keverék

- Kötvények

- mindkét

- határait

- Törés

- áthidaló

- Bring

- épít

- teher

- üzleti

- üzlet fejlesztés

- de

- by

- számít

- TUD

- képességek

- fogások

- esetek

- Kategória

- ellát

- Okoz

- ünnepelt

- Központ

- Centers

- központi

- bizonyos

- kihívás

- kihívások

- kihívást

- változik

- megváltozott

- Változások

- változó

- ellenőrizze

- kémiai

- vegyszerek

- csip

- játékpénz

- választás

- választja

- közel

- hideg

- Kollektív

- együttesen

- hogyan

- jön

- közösség

- Companies

- képest

- összeegyeztethető

- Kiegészítés

- bonyolult

- bonyodalmak

- bonyolultság

- engedékeny

- bonyolult

- összetevő

- alkatrészek

- átfogó

- kompromisszum

- Kiszámít

- Vonatkozik

- aggodalmak

- Körülmények

- Magatartás

- vezetőképesség

- karmester

- Csatlakozás

- megfontolások

- figyelembe véve

- következetes

- korlátok

- építés

- fogyasztó

- A fogyasztói elektronika

- kapcsolat

- tovább

- szerződés

- hozzájárultak

- kontrolling

- turbékol

- Hűvös

- Réz

- Társasági

- költséghatékony

- drága

- tudott

- hasonmás

- KOVALENTS

- létrehozása

- kritikai

- átkelés

- kritikus

- szabott

- kár

- dátum

- Adatközpont

- adatközpontok

- David

- foglalkozó

- határozatok

- igények

- sűrű

- sűrűség

- attól

- függ

- Design

- tervezési folyamat

- tervezett

- Tervező

- tervezők

- tervek

- kívánatos

- Ellenére

- részlet

- részletes

- részletek

- Fejleszt

- Fejlesztés

- fejlődési

- eszköz

- Eszközök

- ördög

- gyémánt

- az

- különböző

- nehéz

- digitális

- közvetlen

- rendezés

- közvetlenül

- Igazgató

- vita

- távolság

- terjeszteni

- terjesztés

- do

- nem

- Nem

- csinált

- ne

- végzet

- le-

- rajz

- felhívja

- hajtás

- két

- alatt

- dinamikusan

- minden

- Korábban

- könnyű

- ed

- Hatékony

- hatékonyan

- hatások

- hatékonyság

- hatékony

- Elektronikus

- Elektronika

- elemek

- más

- beágyazott

- felmerül

- munkavállaló

- lehetővé teszi

- végén

- manipulált

- Mérnöki

- Mérnökök

- növelése

- fokozása

- elég

- biztosítására

- biztosítása

- Egész

- boríték

- különösen

- alapvető

- Még

- események

- Minden

- minden

- fejlődik

- példa

- haladja meg

- kiváló

- kivétel

- többlet

- végrehajtó

- Ügyvezető igazgató

- kiállít

- Egzotikus

- Bontsa

- terjeszkedés

- vár

- várható

- drága

- szakértő

- kutatás

- terjed

- kiterjedő

- mérték

- szélső

- Arc

- megkönnyítését

- tényező

- Sikertelen

- hiányában

- Kudarc

- messze

- Jellemzők

- mező

- Füge

- Ábra

- mintás

- megtöltött

- töltő

- megtalálása

- áramlási

- Összpontosít

- A

- Forefront

- forma

- képződés

- formák

- tovább

- talált

- ból ből

- teljesen

- funkció

- funkcionalitás

- funkciók

- alapvető

- jövő

- rés

- rések

- generáció

- nemző

- Generatív AI

- György

- kap

- adott

- Go

- megy

- jó

- kapott

- színátmenetek

- kéz

- Kezelés

- Esemény

- Kemény

- hasznosítása

- Legyen

- he

- Szív

- Magasság

- segít

- Magas

- nagy teljesítményű

- <p></p>

- zsanérok

- FORRÓ

- Hogyan

- How To

- HTTPS

- emberi

- i

- IBM

- ötlet

- azonosítja

- azonosító

- if

- Hatás

- parancsoló

- fontos

- kiszabott

- javított

- javuló

- in

- tartalmaz

- magában foglalja a

- Beleértve

- amely magában foglalja

- <p></p>

- növekvő

- egyre inkább

- ipar

- velejáró

- Innováció

- újító

- belső

- példa

- helyette

- integrált

- integrálása

- integráció

- sértetlenség

- szándékolt

- Felület

- interferencia

- akadályozó

- belső

- bele

- bonyolult

- bevonásával

- kérdés

- kérdések

- IT

- ITS

- maga

- jpg

- éppen

- Kulcs

- Ismer

- labirintus

- nagymértékben

- legutolsó

- Törvény

- réteg

- vezet

- vezetékek

- balra

- LEND

- kevesebb

- szint

- szintek

- erőfölény

- életciklus

- emelő

- mint

- korlátozás

- korlátozások

- Korlátozott

- határértékek

- lin

- vonal

- Folyadék

- kiszámításának

- helyi

- helyszínek

- logika

- hosszabb

- Sok

- Elő/Utó

- alacsonyabb

- készült

- fenntartása

- csinál

- Gyártás

- kezelése

- vezetés

- menedzser

- kezelése

- Gyártók

- gyártási

- sok

- térkép

- Marketing

- tömegek

- Mérkőzés

- anyag

- anyagok

- max-width

- Lehet..

- mechanikai

- Memories

- Memory design

- Fémek

- módszer

- módszerek

- mód

- Csillámpala

- esetleg

- Több millió

- kisebb

- perc

- enyhítő

- keverje

- mobilitás

- Mód

- modellezés

- modul

- Modulok

- monitor

- ellenőrzés

- monitorok

- Monolitikus

- több

- a legtöbb

- sok

- multidiszciplináris

- többszörös

- kell

- nemzeti

- Természet

- navigálás

- szükségesség

- Szükség

- szükséges

- igények

- soha

- Új

- újonnan

- következő

- nem

- csomópontok

- semmi

- regény

- Most

- szám

- of

- ajánlat

- Ajánlatok

- gyakran

- on

- ONE

- csak

- működés

- operatív

- szemben

- optimalizálás

- Optimalizálja

- optimális

- opció

- Opciók

- or

- Más

- mi

- ki

- teljesítmény

- felett

- átfogó

- Overcome

- Csomag

- csomag

- becsomagolt

- csomagok

- csomagolás

- csomagolt

- panel

- panelbeszélgetés

- paradigma

- Legfőbb

- rész

- különösen

- partnerek

- alkatrészek

- passzív

- utak

- utak

- egyengetni

- teljesítmény

- fázis

- fizikai

- darab

- pilléreket

- döntő

- Hely

- helyezett

- műanyag

- Plató

- Platón adatintelligencia

- PlatoData

- játékos

- polimer

- erős

- hatalom

- powered

- Gyakorlati

- előre

- Kiszámítható

- Idő előtti

- ajándékot

- elnök

- megakadályozása

- fontossági sorrend

- valószínűleg

- Probléma

- folyamat

- feldolgozott

- Folyamatok

- feldolgozás

- processzorok

- Termékek

- profil

- Profilok

- Program

- ígéret

- ígér

- ingatlanait

- védelme

- ad

- biztosít

- amely

- Nyomja

- tesz

- elhelyezés

- K + F

- emelés

- emelés

- rámpa

- hatótávolság

- Az árak

- Inkább

- igazi

- real-time

- valószerű

- megvalósítás

- tényleg

- miatt

- új

- elismert

- felismerés

- Piros

- csökkenteni

- Csökkent

- csökkenti

- csökkentő

- tekintettel

- Szabályozás

- megbízhatóság

- megbízható

- megkönnyebbülés

- maradványok

- eltávolítása

- eltávolított

- jelentést

- jelentése

- szükség

- kötelező

- követelmény

- megköveteli,

- kutatás

- kutatók

- megoldása

- Tudástár

- válasz

- eredő

- kapott

- fordított

- jobb

- merev

- emelkedik

- Kockázat

- ütemterv

- tekercselt

- Útvonal

- futás

- s

- biztonságosabb

- Mondott

- azonos

- azt mondja,

- Skála

- skálázás

- rendszer

- TUDOMÁNYOK

- Tudós

- zökkenőmentesen

- látás

- látott

- részes

- félvezető

- Félvezetők

- idősebb

- érzékelők

- szolgál

- szerverek

- számos

- Alak

- Megosztás

- váltás

- eltolódott

- rövid

- oldal

- Siemens

- Jel

- jelek

- jelentős

- jelentősen

- Szilícium

- hasonló

- Egyszerű

- egyszerűen

- óta

- egyetlen

- Ülés

- helyzetek

- Méret

- méretek

- Lassan

- kicsi

- So

- szilárd

- megoldások

- Megoldások

- SOLVE

- néhány

- valami

- forrás

- Források

- Hely

- Spektrum

- terjedése

- verem

- egymásra rakva

- felhalmozás

- Stacks

- Színpad

- standard

- állványok

- Állami

- Államok

- tartózkodás

- Még mindig

- stratégiák

- erő

- feszültség

- törekszünk

- erős

- struktúra

- későbbi

- ilyen

- nap

- felettes

- felületi

- túlszárnyalni

- felülmúlja

- túlélni

- szinergikus

- rendszer

- Systems

- szerelések

- cél

- technikák

- Technologies

- Technológia

- tíz

- szörnyű

- mint

- hogy

- A

- The Source

- azok

- Őket

- akkor

- Ott.

- termikus

- Ezek

- ők

- Szerintem

- Gondolkodás

- ezt

- azok

- bár?

- gondoltam

- ezer

- fenyegetés

- háromdimenziós

- Keresztül

- egész

- idő

- szövet

- nak nek

- együtt

- is

- szerszámok

- felső

- felé

- hagyományos

- átruházás

- utazás

- borzasztó

- kipróbált

- próbál

- FORDULAT

- kettő

- tipikus

- Végül

- alatt

- megért

- megértés

- sajnálatos módon

- egyedi

- UPS

- fejjel

- használ

- felhasználási esetek

- használt

- használ

- segítségével

- hasznosított

- kihasználva

- Értékes

- különféle

- változó

- Járművek

- gyártók

- függőlegesen

- nagyon

- vice

- Alelnök

- Megnézem

- akar

- Melegít

- volt

- Út..

- módon

- we

- JÓL

- voltak

- Mit

- Mi

- amikor

- vajon

- ami

- míg

- miért

- lesz

- val vel

- belül

- nélkül

- Munka

- dolgozó

- rosszabb

- Rossz

- év

- még

- Hozam

- te

- A te

- zephyrnet