Az esetleges meghibásodások, munkavállalói sérülések és termeléskiesések megelőzése érdekében egyre több vállalat ismerkedik meg a távoli eszközfelügyelettel. Megpróbálnak futni prediktív karbantartási rendszerek a gyártás során felmerülő problémák észlelése, a munkavállalók és a vevők elégedetlenségének kockázatának minimalizálása, valamint a pénzvesztés megelőzése.

Szerencsére a 21. század modern és hatékony megoldásokat kínál a prediktív karbantartáshoz a gyártásban, amelyeket különféle iparágakban lehet megvalósítani.

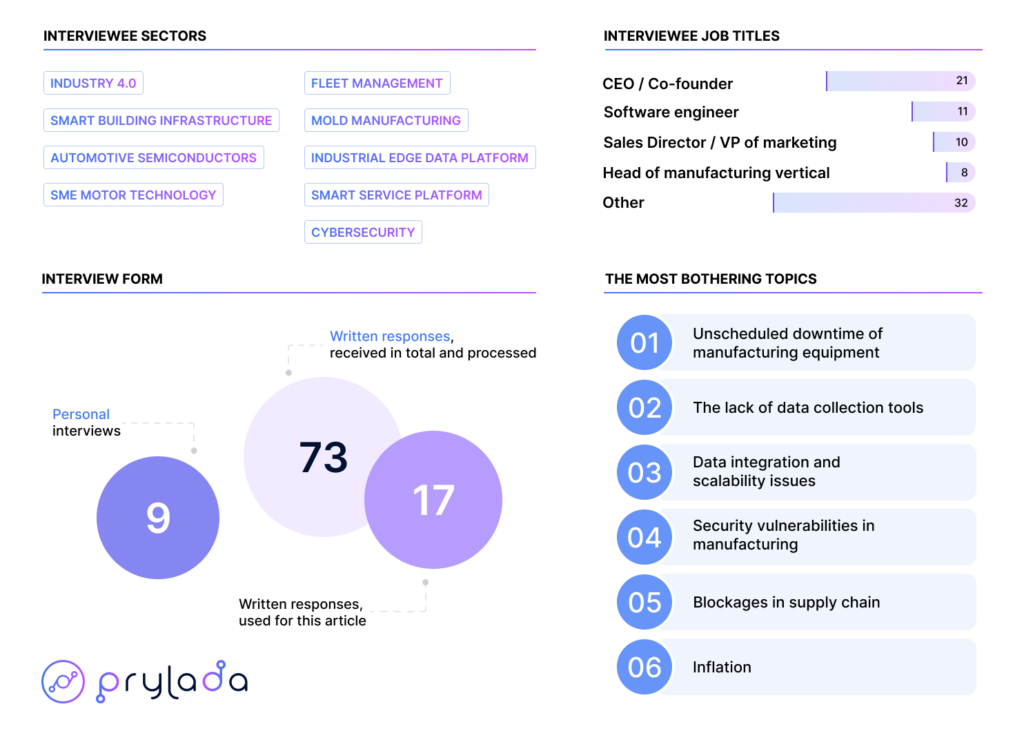

A közelmúltban a Prylada egy sor ügyfélfejlesztési interjút készített, ahol a feldolgozóipar szakértőit szólítottuk meg. Csapatunk célul tűzte ki, hogy értékes információkat gyűjtsön vagyonfelügyelet és a technológiai átvétel kihívásai az iparágban, és hogyan oldják meg ezeket a vállalatok.

Az interjúk során megvitattuk a piac jelenlegi helyzetét, a leginkább zavaró kérdéseket, a versenyt, valamint az iparágon belüli hatékony fejlesztési javaslatokat.

Hogyan változott a feldolgozóipari piac az elmúlt 5 évben?

A termékek testreszabása, a versenyképes árak és a legjobb szállítási keretek iránti fogyasztói preferenciák váltak a fő hajtóerővé a gyártó vállalatok számára, hogy újragondolják munkamódszerüket. Ahhoz, hogy lépést tudjanak tartani a modern igényekkel, a termelékenységet digitális technológiák bevezetésével kell növelniük. Ezek a technológiák közé tartoznak a digitálisan támogatott fenntarthatósági megoldások, a digitális ikrek, az autonóm mobil robotok, a kiterjesztett valóság, az AI és a gépi tanulás.

"A múlt valósága az volt, hogy a gyártók túlóráztak, nagyon kézzel csináltak dolgokat, és nem kaptak támogatást. Egyszerűen elvégezték a feladatot, és mostanra áttért arra, amerre ezek a gyártó cégek eljutottak az elvégzésüktől a nagy digitális átalakítási kezdeményezésekig."

- Richard Lebovitz, a cég vezérigazgatója LeanDNA

A gyártók a következő szemszögből kezdtek gondolkodni:

- Sokkal jobban össze kell kapcsolódnunk

- Nemcsak a problémákat, amelyekkel küszködünk, jobban átlátnunk kell, hanem azt is, hogy milyen lépéseket kell tennünk.

Az összkép a munkáról a digitális átalakulás prioritásait meghatározó cselekvések felé tolódott el. Ezenkívül a COVID-19 rávilágított az erős és alkalmazkodó ellátási hálózatok fontosságára. A világjárvány előre nem látható következményei miatt jelentős veszteségek keletkeztek ipari vállalatok hogy átgondolják jelenlegi üzleti stratégiájukat. Ennek eredményeként törekedtek a meglévő folyamatok optimalizálására és a külső tényezőktől való függésük csökkentésére, ezzel is erősítve a vis maior helyzetekkel szembeni ellenálló képességet.

A fenntarthatóságra való összpontosítás az intelligens IoT-technológiák szélesebb körű használatának hajtóerejévé válik, okosabbá, hatékonyabbá és fenntarthatóbbá téve a feldolgozóipart, miközben javítja az alkalmazottak jólétét. Ez automatizáláson és digitális átalakuláson keresztül történik, és a prediktív elemzési módszereket használja fel a jobb ajánlások megfogalmazására. Ezzel viszont jobban megértjük, mik a szűk keresztmetszetek és mik a kihívások.

Másrészt az új intelligens technológiák bevezetésének folyamata bonyolultabbá és időigényesebbé vált. Az ellátási lánc kihívásai és a munkaerőhiány arra késztette az egész C-Suite-ot, hogy mélyen foglalkozzon az operatív ügyekkel és a padlószintű döntésekkel. Ez azt eredményezte, hogy több érdekelt fél volt, akiknek meg kellett érteniük a kockázatokat, igazodniuk kellett a várható értékelőnyökhöz, és egyensúlyba kellett hozniuk ezeket a megfontolásokat más vállalati kezdeményezésekkel.

A technológiai fejlődés gyors üteme az olyan területeken, mint az automatizálás, a mesterséges intelligencia és a tárgyak internete, megköveteli a gyártóktól, hogy alkalmazkodjanak és integráljanak új technológiákat működésükbe.

Az új eszközfelügyeleti technológiákra való átállás azonban bonyolult és költséges lehet, ami a munkaerő képzettségének javítását és a meglévő rendszerekkel való kompatibilitás biztosítását igényli.

Összegyűjtöttük az átállással kapcsolatos leggyakoribb kihívásokat és akadályokat, amint azt interjúalanyaink megosztották velünk. Az első helyen azok a pontok állnak, amelyeket leggyakrabban hallunk. Ez nem feltétlenül jelenti azt, hogy ők a legkritikusabbak, de elterjedtségüket jelzi. Kezdjük el.

A gyártóberendezések előre nem tervezett állásideje

A modern eszközök gyártása nagy pontosságú, összetett folyamatokat és kifinomult berendezéseket foglal magában. A gyártóberendezések előre nem tervezett leállása nagyon magas költségekkel járhat a hozamkiesés és a gyártási idő elvesztése miatt. A prediktív karbantartással kapcsolatos közelmúltbeli innovációk nagymértékben segíthetnek csökkenteni a termelékenység csökkenését, és sok erőfeszítést és időt takaríthatnak meg.

A gyártás prediktív karbantartására sikeresen alkalmazott egyik technika nagy mennyiségű hibaadat, karbantartási és nyomkövetési adat elemzését alkalmazza. A felhasznált adatok minőségének javítása érdekében az olyan paramétereket, mint a folyamat, az időbélyeg és a részletes komponensinformáció, a hibamodellekhez rendelik, hogy robusztus adatkészleteket hozzanak létre. Számos nagy félvezetőgyártó cég számolt be arról, hogy ilyen technikákat alkalmaz prediktív karbantartási modelljeik részeként a hozam javítása érdekében.

A kihívások továbbra is fennállnak, mivel sok összetett folyamat gyakori eltolódásokkal és eltolódásokkal jár. A konkrét paramétereket a futtatások között módosítják, hogy a folyamat a célon maradjon. Az olyan technikák, mint a virtuális érzékelők, amelyek valós időben figyelik és rögzítik a paraméterkonfigurációt, felhasználhatók a megfelelő vezérlés biztosítására. Ez jelenleg aktív kutatási terület, és a kutatók aktívan kutatnak új technikákat, köztük a mesterséges intelligenciát.

Az adatgyűjtési eszközök hiánya

Mivel az eszközök korlátozott láthatósága megnövekedett karbantartási és csereköltségeket jelent, sok gyártó már most is küzd az alapvető gépadatok rögzítésével. Ezek az adatok általában hőmérsékletet, rezgést, sebességet és egyéb teljesítménymutatókat tartalmaznak.

Sok vállalat számára azonban az adatgyűjtési eszközökbe való befektetés költséges próbálkozás lehet. Éppen ezért szívesebben dolgoznak a rendelkezésre álló erőforrásokkal, ami sok szempontból hátráltathatja a fejlődést.

Azoknak a gyártóknak, akik valós idejű adatokat szeretnének felhasználni az eszközfelügyelethez, olyan eszközre van szükségük, amely automatikusan csatlakozik, és bármilyen forrásból adatokat gyűjt. Ideális esetben képesnek kell lennie arra is, hogy normalizálja és kezelje az adatokat, elemzéseket végezzen, és könnyen integrálódjon harmadik féltől származó alkalmazásokkal és számítási felhő platformokkal.

Adatintegrációs és skálázhatósági problémák

A gyártási infrastruktúra gyakran változatos rendszereket foglal magában, például gépeket, gyártósorokat és közműrendszereket. Ezeket a rendszereket különböző időpontokban valósították meg, különböző technológiák felhasználásával. Ezen túlmenően minden rendszer a saját formátumában állít elő adatokat, így a harmadik féltől származó rendszerekkel való integráció félelmetes feladat. A következetlen formátumok, hiányzó értékek és pontatlanságok akadályozzák a hatékony integrációt.

Ahogy a gyártó létesítmények és folyamatok fejlődnek, az adatok köre nő. A rendszereknek méretezhetőnek kell lenniük, hogy alkalmazkodjanak a növekvő adatmennyiséghez. Elengedhetetlen a zökkenőmentes és hatékony adatáramlás biztosítása a gyártási műveletek során anélkül, hogy túlterhelnénk a felügyeleti infrastruktúrát. Ennek elérése a modern eszközökbe való befektetéssel és az adatminőség előtérbe helyezésével lehetséges.

Biztonsági sebezhetőségek a gyártásban

A feldolgozóipar a kiberfenyegetések folyamatosan fejlődő környezetével néz szembe, a zsarolóvírus-támadásoktól az ellátási lánc sebezhetőségéig. A hardverrel kapcsolatban úgy gondolták, hogy a félvezetők esetében a gyengébb minőségű hamisított termékek jelentik a fő problémát, míg a chipeket viszonylag nem érintik a biztonsággal kapcsolatos problémák.

Az elmúlt néhány évben azonban a támadók találtak módszereket a félvezetőgyártás bonyolult folyamatának kihasználására. Megkísérelték manipulálni a chip architektúrát úgy, hogy rosszindulatú logikát vezettek be hardveres trójaiakon keresztül. A támadók ezeket a trójaiakat szolgáltatásmegtagadásra (DoS) vagy adatlopásra szánják. Nevezetesen, Szíria jelentős trójai támadásról számolt be, ahol a támadók egy „Kill Switch” nevű trójai programot ágyaztak be egy chipbe, hogy letiltsák a szíriai légvédelmi rendszert, lehetővé téve számukra, hogy légicsapást hajtsanak végre.

Az elmúlt néhány évben a gyártók kiterjesztették a gépi tanuláson és a tárgyak internetén (IoT) alapuló adatelemzési koncepciók használatát, hogy biztosítsák berendezéseik megfelelő védelmét. Ezeknél a technikáknál először inicializálják a berendezést az összes megfigyelési paraméterhez, majd gépi tanulási algoritmusokat alkalmaznak ezekre a paraméterekre, hogy megjósolják a kimenet paraméterosztályát. Ha az eredmények (kimenet) nem egyeznek az előrejelzéssel, a gyártók megjelölhetik a berendezést.

A fenntartható gyártást akadályozó egyéb akadályok

Elakadások az ellátási láncban

A gyártók történelmileg számos nehézséggel szembesültek, és a 2024-es előrejelzések is többet mutatnak hasonlóról. A globális kereskedelem bonyolultabbá válásával a termelőknek fel kell készülniük arra, hogy ellenálljanak az ellátási hálózataik váratlan vagy hirtelen megszakításainak.

Egyes interjúalanyaink szerint az ellátási láncok megszakításai a belátható jövőben is az egyik legjelentősebb nehézség, amellyel az iparágnak szembe kell néznie. Jelenleg a készletek az elmúlt évtizedek legalacsonyabb szintjén vannak, ami azt jelzi, hogy bizonyos termékek jelenleg nem gyárthatók. A tajvani, kínai és más offshore cégek félvezetőinek súlyos hiánya miatt néhány autógyártó létesítmény bezárásra került. A hazai termelés is nehézségekkel küzd.

Infláció

2023-ban az infláció közel kétszámjegyű volt a növekvő kereslet és az elégtelen kínálat miatt minden nagyobb gazdaságban. Jövőre az olyan kulcsfontosságú gyártási alapanyagok árai, mint az alumínium, az olaj és az acél, még tovább emelkednek, növelve a nyomást azokra a vállalkozásokra, amelyek a minőség feláldozása nélkül próbálják csökkenteni költségeiket.

Nehéz megtalálni az erőforrásokat és a befektetéseket az infláció alatti vagyonfelügyeleti automatizáláshoz. A gyártóknak azonban nem szabad figyelmen kívül hagyniuk az iparban rejlő lehetőségeket. Segítségével csökkentheti a kézi hibákat, és akár 10-szeresére is felgyorsíthatja a feladatokat.

Ahhoz, hogy megbirkózzon ezzel a kihívással, az iparágnak költségvetést kell elkülönítenie az automatizálásra, és több mesterséges intelligencia technológiát kell bevezetnie a feladatok valós idejű ellenőrzéséhez és automatizálásához. Ez nemcsak költségmegtakarítást tesz lehetővé, hanem javítja a hatékonyságot és csökkenti a hulladék mennyiségét.

A digitális technológiák átvételének kihívásai

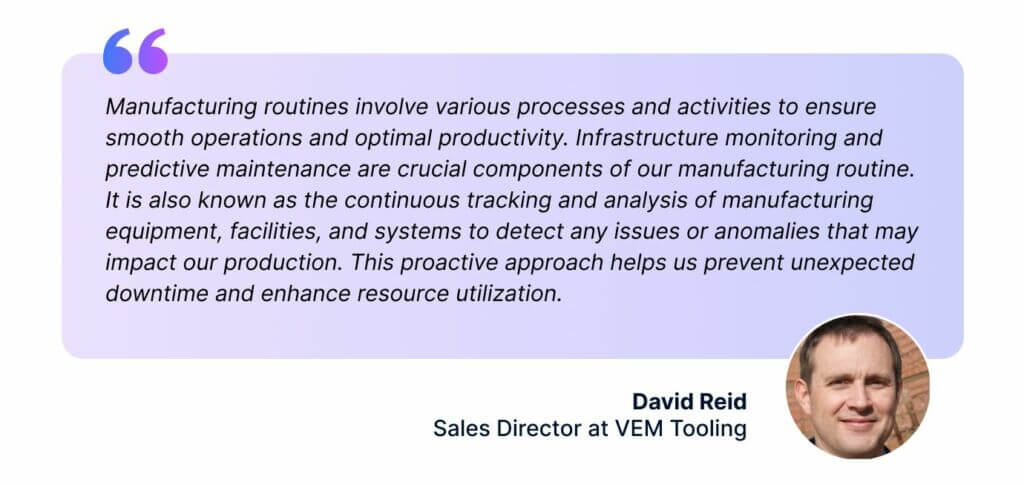

A gyártási folyamatok folyamatos, rutin ütemezések és feladatok körül forognak, amelyeket beszállítók és alkalmazottak százai, több helyszínen működtetnek, és a fogyasztási cikkek előállítását célozzák. Ez rendkívül megnehezíti a vállalkozások számára a jelenlegi rutinok nyomon követését és a fejlesztendő területek azonosítását.

A gyártók a valós idejű IoT-alapú felügyeleti technológiák bevezetésével könnyedén nyomon követhetik az egyes lépéseket a teljes értékláncban. Az ilyen technológiák segítenek nekik jobban megérteni a fenntarthatósági céljaik hiányosságait, és megoldásokat találni a hatékonyság, a hozam és a megfelelőség javítására.

Az intelligens eszközfigyelés jellemzően két kihívással jár. Az első része a régi berendezések integrálása és frissítése, hogy azok kompatibilisek legyenek az új technológiával, lehetővé téve az Ipar 4.0 teljes potenciálját. A második a személyzet átképzését feltételezi annak biztosítása érdekében, hogy hatékonyan felügyelhessék, használhassák és hasznot húzhassanak az új felügyeleti rendszerből.

A kisebb gyártók gyakran ijesztőnek találják az új technológiába való kezdeti befektetést. Elengedhetetlen azonban annak felismerése, hogy mind a digitális átalakulás, mind a munkavállalói átalakulás fokozatos folyamat. Ezek a változások nem egyik napról a másikra következnek be.

Csomagolta

A feldolgozóipar már megtapasztalja az automatizálás és a robotika hatásait, mint például a mesterséges intelligencia, a tárgyak internete, a szenzorok, a padlón lévő robotok és a robotizált folyamatautomatizálás elterjedtebb alkalmazása. A digitális technológiák átvétele iránti növekvő kereslet és az azokból származó előnyök, amelyeket a gyártó cégek kaphatnak, a digitalizáció növekedését mozdítják elő.

Az iparág előtt álló kihívásokkal való megbirkózásra irányuló folyamatos erőfeszítések részeként a gyártók IoT-alapú megoldásokat vezetnek be az intelligens eszközfelügyelethez. A technológia megválasztása és megvalósítási lehetősége azonban mégis az üzleti lehetőségektől és igényektől függ.

Az ipari gépek nem tervezett leállása, az adatgyűjtési problémák, a biztonsági rések és a skálázhatósági korlátok azok a kihívások, amelyek a gyártási környezetben az első helyen állnak, és az IoT-alapú megfigyelési technológiákkal kezelhetők. Az ilyen technológiák részletes, kontextusra szabott adatokat biztosítanak a gyártóknak a teljes ellátási láncban, így gyorsan meg tudják határozni a problémákat, és intézkedni tudnak.

Ezenkívül előre jelezhetik a lehetséges problémákat, mielőtt azok bekövetkeznének, elkerülve a visszahívásokat és más jelentős környezeti kockázatokat. Idővel a felügyeleti technológiák lehetővé teszik a felhasználók számára, hogy nyomon kövessék fenntarthatósági céljaik előrehaladását, és biztosítsák az iparági előírások betartását.

Szeretnénk megköszönni mindenkinek, aki részt vett ügyfélfejlesztési interjúnkban:

- Vatsal Shah, a cég vezérigazgatója Lakmusz

- Stefan Schwab, a cég vezérigazgatója Megvilágosodott

- Tom Richter, a digitális iparágak diszkrét és folyamatgyártási ágazatának globális vezetője Nokia

- Nils Arnold, a cég vezérigazgatója Előre

- Duncan Kerr, a cég korábbi vezérigazgatója Aeristech

- Richard Lebovitz, a cég vezérigazgatója LeanDNA

- Gulroz Singh, a SoC biztonsági építésze, NXP Semiconductors

- Donnie Rand, marketingkoordinátor, Amerikai Tulajdonos Üzemeltetők Szövetsége, LLC

- David Reid, értékesítési igazgató, VEM Szerszámozás

- Derrick Hathaway, értékesítési igazgató, VEM Medical

- Harman Singh, igazgató, Cyphere

- Doug Lawson, a cég vezérigazgatója ThinkIQ

- És más iparági szakemberek, akiknek megjegyzései ehhez a cikkhez készültek

- SEO által támogatott tartalom és PR terjesztés. Erősödjön még ma.

- PlatoData.Network Vertical Generative Ai. Erősítse meg magát. Hozzáférés itt.

- PlatoAiStream. Web3 Intelligence. Felerősített tudás. Hozzáférés itt.

- PlatoESG. Carbon, CleanTech, Energia, Környezet, Nap, Hulladékgazdálkodás. Hozzáférés itt.

- PlatoHealth. Biotechnológiai és klinikai vizsgálatok intelligencia. Hozzáférés itt.

- Forrás: https://www.iotforall.com/experts-discuss-predictive-maintenance-and-innovation-in-manufacturing

- :van

- :is

- :nem

- :ahol

- $ UP

- 1

- 10

- 2023

- 2024

- 21.

- 361

- a

- Képes

- Rólunk

- elhelyezésére

- át

- Akció

- cselekvések

- aktív

- aktívan

- alkalmazkodni

- mellett

- címzett

- Beállított

- Elfogadása

- Örökbefogadás

- fejlesztések

- ellen

- AI

- célzó

- AIR

- algoritmusok

- összehangolása

- Minden termék

- kioszt

- lehetővé téve

- már

- Is

- Összegek

- an

- elemzés

- analitika

- és a

- várható

- bármilyen

- alkalmazások

- alkalmaz

- megközelítés

- megfelelő

- építészet

- VANNAK

- TERÜLET

- területek

- körül

- mesterséges

- mesterséges intelligencia

- AS

- vagyontárgy

- társult

- Egyesület

- At

- támadás

- Támadások

- megkísérelt

- bővített

- Kiterjesztett valóság

- automatizált

- automatikusan

- Automatizálás

- autóipari

- autonóm

- elérhető

- elkerülve

- Egyenleg

- akadályok

- alapján

- alapvető

- BE

- válik

- válik

- óta

- előtt

- hogy

- haszon

- Előnyök

- BEST

- Jobb

- között

- Nagy

- fellendítésére

- mindkét

- szűk

- Bring

- költségvetés

- üzleti

- vállalkozások

- de

- by

- C-lakosztály

- hívott

- TUD

- Kaphat

- nem tud

- elfog

- Fogás

- Század

- vezérigazgató

- bizonyos

- lánc

- láncok

- kihívás

- kihívások

- megváltozott

- Változások

- Kína

- csip

- játékpénz

- választás

- osztály

- közel

- felhő

- cloud computing

- CO

- gyűjt

- gyűjtemény

- Hozzászólások

- Közös

- Companies

- vállalat

- kompatibilitás

- összeegyeztethető

- kénytelen

- verseny

- versenyképes

- bonyolult

- teljesítés

- összetevő

- megért

- tartalmaz

- számítástechnika

- fogalmak

- lefolytatott

- Configuration

- Csatlakozás

- Következmények

- megfontolások

- korlátok

- kontextus

- folytatódik

- folyamatos

- ellenőrzés

- Koordinátor

- Költség

- drága

- kiadások

- Hamisítvány

- Covid-19

- teremt

- kritikai

- Jelenlegi

- Jelenlegi állapot

- Jelenleg

- vevő

- testreszabás

- cyber

- dátum

- Adatelemzés

- adatminőség

- adatkészletek

- David

- évtizedek

- határozatok

- mélyen

- Védelem

- kézbesítés

- Kereslet

- igények

- Demográfiai

- Denial of Service

- függőség

- függ

- részletes

- Fejlesztés

- Eszközök

- különböző

- nehéz

- nehézségek

- digitális

- digitális átalakítás

- Digitális ikrek

- digitalizálás

- digitálisan

- számjegy

- Igazgató

- megvitatni

- tárgyalt

- számos

- do

- nem

- Ennek

- Házi

- csinált

- DOS

- kétszeresére

- dupla számjegy

- állásidő

- hajtás

- illesztőprogramok

- vezetés

- két

- alatt

- minden

- könnyen

- gazdaságok

- Hatékony

- hatékonyan

- hatások

- hatékonyság

- hatékony

- erőfeszítés

- erőfeszítések

- bármelyik

- beágyazott

- munkavállaló

- munkavállaló

- alkalmazottak

- lehetővé

- engedélyezve

- lehetővé téve

- törekvés

- vegyenek

- fokozása

- biztosítására

- biztosítása

- Egész

- környezeti

- felszerelés

- hibák

- alapvető

- Még

- mindenki

- fejlődik

- kivételesen

- kivégez

- létező

- kiterjesztett

- tapasztal

- szakértők

- Exploit

- Feltárása

- külső

- szembe

- arcok

- berendezések

- néző

- tényezők

- ismerkedjen

- kevés

- Találjon

- vezetéknév

- Emelet

- áramlási

- Összpontosít

- következő

- A

- Kényszer

- a belátható

- formátum

- Korábbi

- volt vezérigazgató

- csodálatos

- talált

- gyakori

- gyakran

- ból ből

- Tele

- jövő

- rések

- összegyűjtött

- generál

- kap

- szerzés

- Ad

- ad

- Globális

- globális kereskedelem

- cél

- Célok

- elmúlt

- áruk

- kapott

- fokozatos

- nagyobb

- nagymértékben

- növekszik

- Növekedés

- kéz

- történik

- Esemény

- Kemény

- hardver

- Legyen

- fej

- hall

- segít

- Magas

- Kiemelt

- akadályozzák

- történelmileg

- Hogyan

- azonban

- http

- HTTPS

- Több száz

- ideálisan

- azonosítani

- if

- figyelmen kívül hagy

- végre

- végrehajtás

- végre

- végrehajtási

- fontosság

- javul

- javulás

- javuló

- in

- tartalmaz

- magában foglalja a

- Beleértve

- Növelje

- <p></p>

- növekvő

- jelez

- jelezve

- mutatók

- ipari

- iparágak

- ipar

- ipar 4.0

- infláció

- információ

- Infrastruktúra

- kezdetben

- kezdeményezések

- újítások

- bemenet

- integrálni

- integrálása

- integráció

- Intelligencia

- Intelligens

- szándékozik

- Internet

- internet a dolgok

- Internet of Things (IoT)

- Interjú

- interjúalanyok

- interjúk

- bele

- bonyolult

- bevezet

- bevezetéséről

- befektetés

- beruházás

- Beruházások

- jár

- tárgyak internete

- kérdés

- kérdések

- IT

- ITS

- Munka

- jpg

- éppen

- Tart

- Kulcs

- hiány

- táj

- nagy

- keresztnév

- indít

- tanulás

- Led

- Örökség

- szint

- szintek

- erőfölény

- mint

- Korlátozott

- vonalak

- helyszínek

- logika

- keres

- le

- veszteség

- elveszett

- Sok

- alacsonyabb

- legalacsonyabb

- gép

- gépi tanulás

- gépezet

- gép

- Fő

- karbantartás

- fontos

- KÉSZÍT

- Gyártás

- rosszindulatú

- kezelése

- kézikönyv

- gyártott

- Gyártók

- gyártási

- feldolgozó ipar

- sok

- piacára

- Marketing

- Mérkőzés

- számít

- max-width

- Lehet..

- jelent

- eszközök

- mód

- minimalizálása

- hiányzó

- Mobil

- modellek

- modern

- pénz

- monitor

- ellenőrzés

- több

- hatékonyabb

- Ráadásul

- a legtöbb

- többszörös

- kell

- szükségszerűen

- Szükség

- szükséges

- igények

- hálózatok

- Új

- Új technológiák

- következő

- Nokia

- nevezetesen

- Most

- szám

- akadályok

- előfordul

- of

- Ajánlatok

- gyakran

- Olaj

- on

- ONE

- azok

- folyamatban lévő

- csak

- hajtású

- operatív

- Művelet

- üzemeltetők

- Lehetőségek

- Optimalizálja

- opció

- or

- Más

- mi

- teljesítmény

- felett

- átfogó

- éjszakai

- túlnyomó

- tulajdonos

- Béke

- paraméter

- paraméterek

- rész

- részt

- múlt

- teljesít

- teljesítmény

- személyzet

- perspektíva

- kép

- helyezett

- Platformok

- Plató

- Platón adatintelligencia

- PlatoData

- pont

- pozicionált

- lehetséges

- potenciális

- előre

- előrejelzés

- Tippek

- jósló

- Prediktív elemzés

- jobban szeret

- preferenciák

- Készít

- nyomás

- prevalenciája

- megakadályozása

- megakadályozása

- Áraink

- árazás

- prioritások

- problémák

- folyamat

- Folyamat automatizálás

- Folyamatok

- Termelők

- Termékek

- Termelés

- termelékenység

- Termékek

- tehetséges alkalmazottal

- Haladás

- megfelelő

- védett

- világítás

- gyorsan

- idézet

- sor

- ransomware

- Ransomware támadások

- gyors

- elérése

- igazi

- real-time

- valós idejű adatok

- Valóság

- új

- elismerik

- ajánlások

- felül

- csökkenteni

- csökkenteni a hulladékot

- előírások

- viszonylag

- marad

- maradt

- távoli

- csere

- Számolt

- megköveteli,

- kutatás

- kutatók

- rugalmasság

- újrakészítés

- Tudástár

- eredményez

- eredményezett

- Eredmények

- Richter

- felkelő

- kockázatok

- Robotikus folyamat automatizálás

- robotika

- robotok

- erős

- rutin

- futás

- fut

- feláldozása

- Biztonság

- értékesítés

- azonos

- Megtakarítás

- skálázhatóság

- skálázható

- Hiány

- zökkenőmentes

- Második

- biztonság

- félvezető

- Félvezetők

- érzékelők

- Series of

- szolgáltatás

- készlet

- Szettek

- számos

- szigorú

- megosztott

- eltolódott

- Műszakok

- hiány

- kellene

- előadás

- jelentős

- egyszerűen

- helyzetek

- okos

- intelligensebb

- So

- Megoldások

- SOLVE

- néhány

- kifinomult

- forrás

- különleges

- sebesség

- érdekeltek

- kezdődött

- Állami

- acél-

- stefan

- Lépés

- stratégiák

- Meg kell erősíteni

- erős

- Küzdelem

- küzd

- sikeresen

- ilyen

- hirtelen

- szállítók

- kínálat

- ellátási lánc

- Az ellátási lánc kihívásai

- Ellátási láncok

- Támogatott

- Felmérés

- Fenntarthatóság

- fenntartható

- Szíria

- rendszer

- Systems

- Taiwan

- Vesz

- meghozott

- cél

- Feladat

- feladatok

- csapat

- technikák

- technikai

- Technologies

- Technológia

- Inkább

- köszönet

- hogy

- A

- lopás

- azok

- Őket

- maguk

- akkor

- Ezek

- ők

- dolgok

- Gondolkodás

- harmadik fél

- ezt

- azok

- gondoltam

- fenyegetések

- Keresztül

- egész

- Így

- idő

- időigényes

- alkalommal

- időbélyeg

- nak nek

- szerszám

- szerszámok

- felé

- nyom

- vágány

- kereskedelem

- Átalakítás

- átmenet

- trójai

- megpróbál

- próbál

- FORDULAT

- Ikrek

- kettő

- jellemzően

- érzéketlen

- megért

- megértés

- Váratlan

- váratlan

- képzettség

- us

- Használat

- használ

- használt

- Felhasználók

- használ

- segítségével

- hasznosság

- Értékes

- Értékes információ

- érték

- Értékek

- változó

- Sebesség

- függőlegesek

- nagyon

- Tényleges

- láthatóság

- kötetek

- sérülékenységek

- volt

- Hulladék

- módon

- we

- voltak

- Mit

- ami

- míg

- WHO

- akinek

- miért

- lesz

- val vel

- belül

- nélkül

- Munka

- munkaerő

- dolgozó

- év

- év

- még

- Hozam

- zephyrnet