A plazmamaratás talán a leglényegesebb folyamat a félvezetőgyártásban, és a fotolitográfia mellett valószínűleg a legösszetettebb művelet. Az összes csodálatos lépcsőfok közel fele plazmára, egy energikusan ionizált gázra támaszkodik, hogy elvégzi a munkáját.

Az egyre zsugorodó tranzisztor- és memóriacellák ellenére a mérnökök továbbra is megbízható maratási folyamatokat biztosítanak.

„A nanoméretű pontossággal és a megfelelő költségstruktúrával rendelkező chipek fenntartható létrehozásához az ostyagyártóknak át kell feszegetniük a plazmafizika, az anyagtechnika és az adattudomány határait, hogy biztosítsák a szükséges berendezési megoldásokat” – mondta Thomas Bondur, a vállalat alelnöke. Etch termékcsoport marketingje at Lam Research. Ez sehol sem nyilvánvalóbb, mint a plazmamaratással, amely kéz a kézben dolgozik a litográfiával, hogy igényes, megismételhető jellemzőket hozzon létre az ostyákon.

Ez a jelentés a 3D NAND, a DRAM, a nanosheet FET-ek és az összekapcsolások kulcsfontosságú etch-lépéseit vizsgálja, előretekintve a 2D-s eszközökre és az alacsony költségvetésű háttérfeldolgozásra. Az ipar fenntarthatóbb maratási kémiákat is keres az egyenértékű CO-kibocsátás csökkentése érdekében2 kibocsátását.

Sok szerszámgyártó számára a folyamatmodellezés kulcsszerepet játszik az etch folyamatfejlesztésben. A cél az, hogy lerövidítsék a piacra kerülési időt, miközben csökkentik az ostyák és maszkok költségeit.

„A folyamatoptimalizálás némelyikén a legbonyolultabb lépéseken akár egy évig is eltarthat” – mondta Barrett Finch, a Lam Research vezető marketingigazgatója. „Nemrég három hét alatt végeztünk el néhány folyamatszimulációs munkát, amely várhatóan három hónapot vett igénybe tipikus szilícium alapú tesztelés és fejlesztés segítségével.”

Ez több százezer vagy akár több millió dollárt is elérhet, pusztán a maszk és az ostya költségeire egy készülékgyártó számára.

Rézkarc alapjai

A maratási folyamat kéz a kézben működik a litográfiával. A maratást általában egy film felhordása előzi meg (epitaxiás, kémiai vagy fizikai gőzleválasztással stb.). Jellemzően a CVD filmmel van bevonva fotoreziszt majd kitett egy mintás hajszálkereszt (maszk) használatával optikai litográfia (248 nm vagy 193 nm UV, 13.5 nm EUV). Állj ellen a fejlődésnek, majd felfedi a mintát. Egyetlen lapka plazmamaratási kamrában jellemzően a marató vegyszerek és ionok bombázzák és eltávolítják a CVD filmet ott, ahol a fotoreziszt hiányzik (pozitív tónusú reziszt). A maratást követően álljon ellen a hamuzásnak, a nedves vegyszeres tisztításnak és/vagy a nedves maratásnak, távolítsa el a maradványokat.

A plazmamaratási eljárásokat durván dielektromos, szilícium- vagy vezetőmaratásként csoportosíthatjuk. Az olyan dielektrikumok, mint a szilícium-dioxid és a szilícium-nitrid a legjobban fluorozott gázokkal marathatók, míg a szilícium és a fémrétegek a klórral reagálnak a legjobban. Lényegében három száraz maratási mód létezik: reaktív ion marás, plazmamarás és porlasztásos marás (ionsugár). A maratási folyamatok a kémiai reagensek, a plazma és az ostyaanyagok közötti összetett kölcsönhatásokról szólnak. Amikor RF előfeszítést alkalmaznak egy reaktív gázon, elektronok és pozitív töltésű ionok bombázzák az ostyát, hogy fizikailag eltávolítsák (marják) az anyagot, miközben a kémiai anyagok és a szabad gyökök reakcióba lépnek a kitett anyaggal, és illékony melléktermékeket képeznek. A maratás lehet izotróp (egyformán reagál függőlegesen és vízszintesen), anizotróp (csak függőlegesen) vagy valahol a kettő között.

1. ábra: A finFET-ről GAA-ra való áttérés kritikus izotróp szelektív maratási követelményeket hajt végre. Forrás: Lam Research

Az etch mérnökök számára leginkább fontos mérőszámok a maratási sebesség, a profilszabályozás, az egyenletesség (a lapkán keresztül) és a maratási szelektivitás, mivel ezek befolyásolják a hozamot és a termelékenységet. A maratási szelektivitás egyszerűen a maratni kívánt anyag eltávolításának aránya az alsó réteghez viszonyítva – például SiO2 szilíciumra. A maratás során szintén előnyös, ha nem távolítunk el túl sok fotorezisztet. De amikor ez a helyzet, a mintát gyakran egy kemény maszkra (szilícium-dioxid, szilícium-nitrid, SiOC, TiN) viszik át, mielőtt az alatta lévő filmre kerülne.

A szelektivitási specifikációk 2:1-től 1,000:1-ig terjednek (nagyon szelektív marás). Minden új csomóponttal ezek a specifikációk szigorúbbak lesznek. „Mivel a következő négy éven belül a nagy NA-jú EUV kezdi felváltani a normál EUV-t, a fókusz sokkal alacsonyabb, így többé nem lehet vastag fotorezisztet exponálni – a vastagon pedig 30 nanométert értem” – mondta Philippe Bézard, a szárazmaratással foglalkozó kutatás-fejlesztési mérnök. imec. „De még mindig ugyanazt a filmvastagságot kell mintáznia alább. Tehát most sokkal nagyobb szelektivitást kérsz abban az értelemben, hogy a 2:1 helyett inkább 10:1-et kell elérnünk, ami hirtelen 4-5X szelektivitás javulást jelent.”

A koncepció próbától (POC) a nagy volumenű gyártásig (HVM)

Bézard a maratási folyamat fejlesztésének három fázisát írja le:

- Annak meghatározása, hogy milyen maratóanyagra, gázokra, segédrétegekre stb. van szükség a maratáshoz;

- Teljesítmény bemutatása a fólia teljes eltávolításában a specifikációkon belül, a folyamat egyenletessége egyetlen szeletben, és

- Annak meghatározása, hogy a folyamat hogyan ismételhető meg több ezer ostyán a HVM-ben magas hozam és kis sodródás mellett.

Általában képzett etch és integrációs mérnökök kezelik a fejlesztés első két fázisát. A harmadik szakaszban ismét mérnöki szakértelmet használhatunk, de a gépi tanulás segíthet.

"A gépi tanulás és általában az adatelemzés csak a harmadik fázisban hasznos" - mondta. „Nagyon erős, mert rengeteg adathoz fér hozzá, és millió apró, egyszerű dolog értelmét képes értelmezni, amelyek mind kölcsönhatásban vannak. Tehát az emberi agynak nagyon nehéz ezt kitalálnia, de számítógépes programokkal jobban kezelhető. De azokban az esetekben, amikor van egy új alkalmazás, új anyag van maratva vagy új integráció van, az nem mutat semmilyen javulást az emberekhez képest.”

Az ML használat a gyártási költségekre is vonatkozik, mivel a harmadik fázisban több ezer ostyát használnak fel – legalább egy nagyságrenddel nagyobbat, mint az első és a második fázisban.

Barrett Finch, a Lam Research Etch termékcsoportjának vezető igazgatója úgy írja le az új folyamati útkeresést, mint egy névleges folyamatfolyamból és elrendezésből származó koncepció bizonyítását, valamint egy vagy több működő eszköz fejlesztését egy lapkán. Ezt a POC-t ezután átadják egy termékfejlesztő csapatnak a gyárban, hogy növeljék a folyamatot és javítsák a hozamot.

„Gyakran alulbecsülik azt a munkamennyiséget, amely ahhoz szükséges, hogy egy névleges bizonyítást életképes hozamú termékké alakítsunk, és ez nagy rést okoz a jövedelmezőség között” – mondta Finch. „A folyamatablak-modellezés ezt a szakadékot igyekszik bezárni azáltal, hogy a K+F útkeresés korai szakaszába bevezeti a nagyszerű variációt.” Azt javasolja, hogy a virtuális DOE-k és a Monte Carlo-alapú elemzések számos folyamatparaméteren teszteljék a POC-t a várható változékonyság szimulálásával.

„A folyamatablak-modellezés választ adhat arra a kérdésre, hogy milyen CD-t vagy variabilitási szintet kell fenntartanom ahhoz, hogy elérjem a minimális eszközteljesítményt és hozamot? Néhány nap alatt több mint 1 millió virtuális szelettel végeztünk virtuális folyamatablak teszteket, amelyeket a valós életben lehetetlen lenne megvalósítani” – mondta.

Több paraméter befolyásolja a maratási sebességet, profilt és szelektivitást. A legfontosabb a hőmérséklet. „A hőhatások hatását a maratási feldolgozás során ügyfeleink látják, amikor szabályozzák a maratási sebességet, a szelektivitást és a maratott profilokat. Mindezek a paraméterek befolyásolhatják mind az eszközök hozamát, mind pedig a kiváló termelékenységet” – mondta Benjamin Vincent, a Lam Research félvezető folyamatokért és integrációért felelős vezető menedzsere. Azt állítja, hogy a szimuláció különösen hasznos lehet, ha egy folyamatlépésnek több lehetséges konfigurációja van (a folyamatterület nagy), vagy ha a lépésből származó downstream eredmények nagyon kiszámíthatatlanok.

„A maratási folyamat az ostya felületi hőmérsékletén múlik, amely számos hőáramtól függ – beleértve a hővezetést, az ionok ütközési energiáit, a felületi reakciókat és a plazma sugárzási hőáramokat” – mondta Alex Guermouche, az Esgee Technologies termékmarketing-menedzsere. Lam Research Company. „Ennek eredményeként a plazmamodelleknek mindezen fizikai jellemzőket be kell építeniük ahhoz, hogy pontosan ábrázolják a hőmérséklet-változásokat az ostya felületén. A folyamatszimulációs szoftver számos maratási attribútumot képes modellezni, lehetővé téve számunkra, hogy gyorsabban jobb maratási eredményt kapjunk, és felgyorsítsuk az ügyfél azon képességét, hogy felpörgesse a termelést vagy optimalizálja a hozamot.”

A maratási folyamat pontos időzítése

A szűkebb geometriák és a vékonyabb fóliák miatt egyensúlyba kell hozni a maratási sebességet az egyéb működési paraméterek nagy szabályozásával.

"A zsugorodó tervezési szabályok miatt sok maratási folyamat nagyon gyors plazmamaratási folyamatok felé halad, amelyek megkövetelik az összes reakcióbemenet rendkívül pontos szabályozását: a teljesítmény, a nyomás, a kémia és a hőmérséklet" - mondta Finch, megjegyezve, hogy az optimalizált plazma felé is van tendencia. pulzáló viselkedés egy adott ion/semleges arány létrehozásához, majd elsöpri a melléktermékeket. "Az ilyen állapotok fejlett modellezése kritikus fontosságú lesz az eszközök további méretezésének lehetővé tétele érdekében."

A maratórendszerek gyártói már egy ideje modellezőszoftvert használnak a következő csomópontok fejlesztésének felgyorsítására vagy a felfutási hozamok felgyorsítására. Ez nem meglepő, tekintve a folyamat és annak összes változójának rendkívül összetettségét.

"Egyszerűen nincs elég idő vagy elég szelet az összes lehetséges folyamatkísérlet végrehajtásához a következő csomóponti technológiák fejlesztésekor" - mondta Finch. "A maratási berendezések beállítási kombinációinak száma milliókat, sőt milliárdokat is elérhet, és a brute force szeletek fejlesztése az összes folyamatlehetőséget kihasználva egyszerűen lehetetlen."

Természetesen minden jó modellt tényleges chipeken ellenőriznek. „Egy pontos modellnek prediktívnek kell lennie, és meg kell oldania azt a célzott problémát, amelyet a felhasználó meg akar oldani” – mondta Finch. „Minden alkalommal, amikor a szimulációs munka alapján egy folyamatot vagy tervezési változtatást javasoltak, a tényleges fab adatoknak tükrözniük kell az ajánlás eredményeit. Esetünkben a modellalapú eredmények segítségével pontosan meg tudtuk jelezni a folyamatváltozások hatását, és gyorsan megoldottuk a bonyolult folyamat- és technológiafejlesztési problémákat.”

A szerszámbeszállítók fejlett maratási folyamatokon is dolgoznak, hogy szorosabban integrálják a sorokat, és átalakítsák az egykor kétmaszkos folyamatot (két litográfiai lépés) a folyamat egyszerűsítése és a költségek csökkentése érdekében.

„Ahelyett, hogy a meglévő hardvereket adaptálnák a svájci kések még felszereltebbé tétele érdekében, a vállalatok alkalmazás-specifikus technológiákat vezetnek be, például új rendszereket, amelyek a tippek közötti problémák megoldására szolgálnak” – mondta Bézard. A cél az, hogy két, egymással szemben lévő vonalat közelebb hozzanak egymáshoz, ami jelenleg egy vonalmintázó lépést, majd egy vágásmaszkot foglal magában. "Amit az Applied Materials és mások bevezetnek, az a vízszintes irányú közvetlen maratási módszer." Az ilyen folyamatok lyukakon keresztül is kiszélesedhetnek.

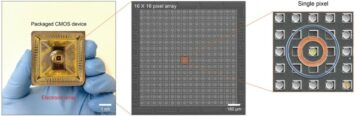

Maratási lépések nanosheet FET-ekhez

A legkritikusabb etch lép be nanolap A folyamatfolyamatok közé tartozik az álkapu-marás, az anizotróp oszlopmarás, az izotróp távtartó marás és a csatornakioldási lépés. [1] A váltakozó szilícium- és SiGe-rétegeken átmaratott profil anizotróp, és fluortartalmú kémiát használ. A belső távtartó maratása (behúzása) és a csatornakioldási lépés a SiGe eltávolítására optimalizált rendkívül alacsony szilíciumveszteséggel.

A csatorna felszabadítási lépése kritikus. „A nanolap kiadása rendkívül nagy szelektivitást igényel” – mondta Bézard. „A legtöbb nanolap szilícium, majd szilícium-germánium és szilícium. Változó rétegei vannak, és az egyiket el kell távolítania anélkül, hogy a másikat módosítaná." Egyes publikációk tárgyaltak egy többlépcsős SiGe maratást, hogy csökkentsék a szerkezet egyetlen maratási lépéssel előidézett feszültségét.

A folyamat következő lépése az önbeálló érintkezők kialakítása. „Itt alapvetően a szilícium-dioxid maratására törekszünk, és ne érintsük meg vagy mélyítsük be a szilícium-nitridet. A jelenlegi specifikációk, mondjuk, 3 nm-es mélyedés, de az emberek nulla veszteséget kérnek” – mondta Bézard. „Ebben az esetben nem is a szelektivitás szót használjuk. Csak a szünetről beszélünk – és a nulla szünetről.”

3D NAND

A 3D NAND flash, a rétegek száma folyamatosan növekszik, és a jövőben több egymásra halmozott réteg alkalmazását teszi szükségessé, ami végül egymásra helyezett eszközök függőleges láncait hozza létre. „A rétegek számának növekedésével a szóvonal-magasság vagy a rétegek függőleges/Z-magasságának skálázása is nagy erőfeszítést igényel a bitsűrűség további növelése érdekében” – mondta Robert Clark, a műszaki stáb vezető tagja. technológiai igazgatója TEL. „A folyamat szempontjából a maratási és leválasztási folyamatoknak folyamatos fejlesztésre van szükségük, hogy alkalmazkodni tudjanak az egyre nagyobb képarányokhoz, egyre kisebb kritikus méretekhez, amelyeket a folyamatos méretezés megkövetel.”

Clark leírta a jövőbeli változásokat. „A többszintű töltésfogó eszközök fejlett csomópontjait tekintve a kapuveremek tervezésére lesz szükség a rövidebb kapuhosszak, a cellánkénti több szint és a jobb programozási hatékonyság elérése érdekében – potenciálisan a magas k-értékű anyagok alkalmazása révén. Nagyobb vezetőképességű csatornákra valószínűleg a jövőben is szükség lesz a poli-Si csatornák helyettesítésére” – mondta.

A 3D NAND egyik legkritikusabb maratása körülbelül 100 nm-es lyukak mélymaratása többrétegű oxid-nitrid kötegeken (200+ réteg) keresztül, amelyek akár 10 µm mélyek is lehetnek. Az Imec's Bézard szerint ez a maratási lépés különösen drága.

„Van egy fizikai jelenség, amelyet differenciális töltési hatásnak nevezünk” – mondta. „A plazmában elektronok, ionok és semleges fajok vannak, hogy sok mindent leegyszerűsítsünk. Az elektronok minden irányban mozognak, de az ionok a felületre merőlegesen gyorsulnak. Tehát pozitív töltés van a lyuk alján, negatív töltések a tetején, és kapunk egy elektromos mezőt, amely megpróbálja taszítani a bejövő ionokat.

Ennek eredményeként nagy teljesítményszintre van szükség az árok teljes maratásához. „30-50 gigawatt teljesítményt próbálunk fenntartani ívelés nélkül, ezért a tokmánynak rendkívül jól polírozottnak és jól gyártottnak kell lennie” – mondta.

A mély maratások feszültségeket is indukálnak, amelyeket minimálisra kell csökkenteni, különösen azért, mert a többszintű NAND gyártás ezt követően szeletvékonyítást, pontos igazítást és hibrid kötést igényel a következő réteghez.

Egyéb folyamatok

Nem minden chipgyártó gyárt élvonalbeli chipeket, amelyek EUV litográfiát igényelnek. Sok gyár kiterjeszti 193 nm-es litho- és maratási folyamatait.

"Van egy magas hőmérsékletű SOC anyagunk, amelyet nemrég kezdtünk el bevezetni, és amely kiterjeszti a mintázati képességét, és ellenáll a magasabb hőmérsékleteknek, akár CVD-réteg alatt, akár maszkként használják" - mondta Brian Wilbur, a félvezető termékek diverzifikációjának igazgatója. Brewer Science.

BEOL mert a legszűkebb fémvonalak várhatóan drámai átmeneten mennek keresztül a kettős damaszcén integrációs sémákról a réztől eltérő összeköttetések kivonó leválasztására és maratására. Itt két fémet – a ruténiumot és a molibdént – fejlesztették ki a legjobban. A molibdén azonban nagyobb valószínűséggel oxidálódik a maratás során, így jobban kompatibilis a kettős damaszcén sémákkal. A ruténium nemesfém, így nem ugyanaz a korróziós probléma, de költségesebb.

Az eszközstruktúrák is egyre intoleránsak élelhelyezési hibák. A TEL-től származó Clark szerint új sémákra lesz szükség a rétegről rétegre, valamint az átmenetek és vonalak közötti önigazításhoz. "Az első megvalósítások valószínűleg olyan dolgokra vonatkoznak majd, mint például a DRAM-ban eltemetett szósorok, és a logikai kis osztású MOL fémrétegek, ahol nagyobb hőstabilitásra, valamint kisebb ellenállásra vagy bélés nélküli fémekre van szükség."

Új generációs fejlesztések

Hosszú távon az ipar ideális esetben alacsonyabb hőköltségvetésű háttérfolyamatokra fog átállni (közelebb 300°C-hoz, mint 400°C-hoz), hogy az eszközöket a háttér-összekötő rétegekbe integrálja.

„Az iparnak valóban szüksége van arra, hogy elkezdje több rétegre építeni az eszközöket” – mondta Clark, a TEL-től. „Ez azt jelenti, hogy a BEOL-ba beépített memóriára és logikai eszközökre van szükségünk a BEOL termikus költségvetésével.”

Eddig a félvezető oxidok felhasználásával készült eszközök ígéretesnek tűnnek, mind a memóriaeszközök logikai BEOL-folyamba integrálására, mind a DRAM-ok memóriatömbjének tetejére CMOS-tömbök építésére.

Egy másik jelentős változás a 2D-s anyagok integrációja, amelyet a kutatóházak és a vezető chipgyártók már elkezdtek tesztelni. Olyan anyagok maratási eljárásait fontolgatják, mint a volfrám-diszulfid vagy a molibdén-diszulfid. A fóliák egy egyrétegű anyagból állnak, így az integrálási folyamatok fejlesztése rendkívül nagy kihívást jelent.

Fenntarthatóság

A forgácsgyártók és az anyagok beszállítói alternatív vegyi anyagokat keresnek a szén-dioxid-kibocsátás csökkentésére. A maratásban a fő bűnösök a magas globális felmelegedési potenciállal rendelkező fluortartalmú gázok.

„Az oka annak, hogy PFOS-t (perfluoroktán-szulfonsavat) használ, ami problémás, az az, hogy a molekula annyira stabil” – mondta az imec Bézard munkatársa. "A légkörben zajló fény- vagy kémiai reakciók nem elegendőek a lebontásához."

Elmondta, hogy számos, magasabb oxigéntartalmú alternatív gázkeverék könnyebben disszociál, és alacsonyabb a GWP-je. "Azonban minden jelöltnek ugyanolyan jó vagy még magasabb teljesítményt kell nyújtania ahhoz, hogy elinduljon."

De a fenntarthatóság nem különösebben maratási vagy lerakódási kihívás. Ez egy holisztikus iparági kihívás a litográfiától a csomagolásig, ahol egy új anyag hatása az egész készülékfeldolgozásra kihat.

Referencia

1. K. Derbyshire, „Mi a különbség a következő generációs tranzisztorokban”, Semiconductor Engineering, 20. október 2022.

Kapcsolódó történetek

Rendkívül szelektív Etch kerül ki a következő generációs chipekhez

A 3D-s szerkezetek gyártásához atomszintű ellenőrzésre lesz szükség, hogy mi kerül eltávolításra és mi marad az ostyán.

- SEO által támogatott tartalom és PR terjesztés. Erősödjön még ma.

- PlatoAiStream. Web3 adatintelligencia. Felerősített tudás. Hozzáférés itt.

- A jövő pénzverése – Adryenn Ashley. Hozzáférés itt.

- Részvények vásárlása és eladása PRE-IPO társaságokban a PREIPO® segítségével. Hozzáférés itt.

- Forrás: https://semiengineering.com/etch-processes-push-toward-higher-selectivity-cost-control/

- :van

- :is

- :nem

- :ahol

- $ UP

- 000

- 1

- 10

- 13

- 20

- 2022

- 2D

- 2D anyagok

- 30

- 3d

- 50

- a

- képesség

- Képes

- Rólunk

- gyorsul

- felgyorsult

- hozzáférés

- elhelyezésére

- elérni

- Szerint

- pontos

- pontosan

- át

- tényleges

- cím

- Örökbefogadás

- fejlett

- előnyös

- érint

- újra

- cél

- alex

- Minden termék

- lehetővé téve

- már

- Is

- alternatív

- összeg

- an

- elemzés

- és a

- Másik

- válasz

- bármilyen

- megjelenik

- Alkalmazás

- alkalmazás specifikus

- alkalmazott

- VANNAK

- Hadsereg

- Sor

- AS

- megjelenés

- segít

- At

- Légkör

- attribútumok

- el

- Back-end

- Egyenleg

- alapján

- Alapvetően

- BE

- Gerenda

- mert

- egyre

- óta

- előtt

- Kezdet

- hogy

- lent

- Benjámin

- BEST

- Jobb

- között

- előítélet

- Nagy

- milliárd

- Bit

- mindkét

- Alsó

- határait

- Agy

- szünet

- Brian

- brute force

- költségvetés

- Költségvetési

- Épület

- épült

- de

- by

- hívott

- TUD

- jelölt

- szén

- szén-dioxid kibocsátás

- ami

- eset

- esetek

- CD

- Cellák

- kihívás

- kihívást

- Kamra

- változik

- Változások

- csatorna

- csatornák

- díj

- töltött

- díjak

- töltés

- kémiai

- vegyszerek

- kémia

- játékpénz

- Takarításra

- közel

- szorosan

- közelebb

- kombinációk

- Companies

- vállalat

- összeegyeztethető

- teljes

- Befejezett

- bonyolult

- bonyolultság

- számítógép

- koncepció

- Körülmények

- vezetőképesség

- karmester

- figyelembe vett

- állandó

- Kapcsolatok

- tartalom

- folytatódik

- tovább

- tovább

- ellenőrzés

- Réz

- Társasági

- rozsdásodás

- Költség

- költségcsökkentés

- kiadások

- tudott

- tanfolyam

- teremt

- teremt

- létrehozása

- kritikai

- Jelenlegi

- Jelenleg

- Ügyfelek

- vágás

- dátum

- adatelemzés

- adat-tudomány

- Nap

- mély

- szállít

- sűrűség

- függ

- leírt

- Design

- fejlett

- fejlesztése

- Fejlesztés

- eszköz

- Eszközök

- különböző

- nehéz

- méretek

- irány

- közvetlenül

- Igazgató

- tárgyalt

- diverzifikációs

- do

- nem

- dollár

- le-

- drámaian

- hajtás

- szárítsa

- alatt

- minden

- Korai

- könnyen

- hatás

- hatások

- hatékonyság

- bármelyik

- elektromos

- elektronok

- Kibocsátások

- lehetővé téve

- mérnök

- Mérnöki

- Mérnökök

- elég

- egyaránt

- felszerelés

- felszerelt

- Egyenértékű

- különösen

- alapvető

- lényegében

- stb.

- Még

- végül is

- Minden

- szigorú

- megvizsgálja

- kivégez

- létező

- várható

- drága

- kísérletek

- szakvélemény

- kitett

- kiterjedő

- rendkívüli módon

- néző

- messze

- GYORS

- gyorsabb

- Jellemzők

- kevés

- mező

- Ábra

- Film

- filmek

- vezetéknév

- Vaku

- áramlási

- flow

- Összpontosít

- követ

- következő

- A

- Kényszer

- forma

- képződés

- Előre

- négy

- Ingyenes

- ból ből

- teljesen

- további

- jövő

- rés

- GAS

- általános

- generál

- kap

- adott

- Globális

- a globális felmelegedés

- cél

- jó

- nagy

- Csoport

- Nő

- növekszik

- fél

- fogantyú

- Kemény

- hardver

- Legyen

- he

- hasznos

- itt

- Magas

- Magas hozam

- <p></p>

- nagyon

- Lyuk

- Holes

- holisztikus

- Vízszintes

- házak

- Hogyan

- azonban

- HTTPS

- emberi

- Az emberek

- Több száz

- hibrid

- i

- Hatás

- lehetetlen

- javul

- javított

- javulás

- in

- tartalmaz

- Beleértve

- Bejövő

- bele

- növekvő

- ipar

- bemenet

- példa

- helyette

- integrálni

- integrálása

- integráció

- kölcsönható

- kölcsönhatások

- összeköti

- bele

- bevezetéséről

- kérdések

- IT

- ITS

- jpg

- éppen

- Kulcs

- Elnáspángol

- nagy

- nagyobb

- réteg

- tojók

- elrendezés

- vezető

- tanulás

- legkevésbé

- szint

- szintek

- élet

- mint

- Valószínű

- vonal

- vonalak

- LITHO

- kis

- logika

- hosszabb

- néz

- le

- Sok

- Elő/Utó

- gép

- gépi tanulás

- készült

- Fő

- fenntartása

- csinál

- Makers

- Gyártás

- menedzser

- gyártott

- Gyártó

- gyártási

- sok

- piacára

- Marketing

- Marketing igazgató

- maszk

- anyag

- anyagok

- max-width

- Lehet..

- jelent

- eszközök

- tag

- Memory design

- fém

- Fémek

- Metrics

- esetleg

- millió

- Több millió

- minimum

- hiányzó

- modell

- modellezés

- modellek

- módok

- MOL

- molekula

- hónap

- több

- a legtöbb

- mozog

- mozgó

- sok

- többszörös

- közel

- Szükség

- szükséges

- igények

- negatív

- Semleges

- Új

- következő

- nem

- Előkelő

- csomópont

- csomópontok

- Most

- szám

- október

- of

- gyakran

- on

- egyszer

- ONE

- csak

- üzemeltetési

- Művelet

- optimalizálás

- Optimalizálja

- optimalizált

- or

- érdekében

- Más

- Egyéb

- mi

- ki

- felett

- Oxigén

- csomagolás

- paraméterek

- különös

- különösen

- Mintás

- Emberek (People)

- teljesít

- teljesítmény

- előadó

- talán

- perspektíva

- fázis

- jelenség

- Philippe

- fizikai

- fizikailag

- Fizika

- Pillér

- Hangmagasság

- döntő

- Vérplazma

- Plató

- Platón adatintelligencia

- PlatoData

- játszik

- PoC

- pozitív

- lehetőségek

- lehetséges

- esetleg

- potenciális

- potenciálisan

- hatalom

- erős

- pontos

- Pontosság

- előre

- elnök

- nyomás

- Probléma

- problémák

- folyamat

- Folyamatok

- feldolgozás

- gyárt

- Termékek

- termékfejlesztés

- Termelés

- termelékenység

- Termékek

- profil

- Profilok

- jövedelmezőség

- Program

- Programozás

- biztató

- bizonyíték

- bizonyíték a koncepcióra

- kiadványok

- Nyomja

- kérdés

- gyorsan

- K + F

- Rámpa

- hatótávolság

- Arány

- Az árak

- hányados

- el

- Reagál

- reakció

- reakciók

- igazi

- való élet

- ok

- nemrég

- Ajánlást

- ajánlott

- csökkenteni

- csökkentő

- csökkentés

- tükröznie

- szabályos

- engedje

- megbízható

- támaszkodnak

- eltávolítás

- eltávolítása

- eltávolított

- eltávolítása

- megismételhető

- megismételt

- cserélni

- jelentést

- szükség

- kötelező

- követelmények

- megköveteli,

- kutatás

- eredményez

- Eredmények

- felfedi

- jobb

- ROBERT

- Szerep

- tekercs

- nagyjából

- szabályok

- futás

- Mondott

- azonos

- azt mondják

- Skála

- skálázás

- rendszerek

- Tudomány

- Keresi

- látott

- szelektív

- félvezető

- idősebb

- értelemben

- beállítás

- számos

- váltás

- kellene

- Szilícium

- Egyszerű

- egyszerűsítése

- egyszerűen

- tettetés

- egyetlen

- szakképzett

- kicsi

- So

- szoftver

- Megoldások

- SOLVE

- néhány

- valahol

- forrás

- Hely

- különleges

- specifikációk

- szemüveg

- sebesség

- Stabilitás

- stabil

- egymásra rakva

- Stacks

- Személyzet

- állapota

- kezdet

- kezdődött

- Lépés

- Lépései

- Még mindig

- feszültség

- struktúra

- Később

- lényeges

- ilyen

- hirtelen

- elegendő

- javasolja,

- szállítók

- felületi

- meglepetés

- Fenntarthatóság

- fenntartható

- Söprés

- Svájci

- Systems

- Vesz

- bevétel

- Beszél

- célzott

- csapat

- Műszaki

- Technologies

- Technológia

- Technologiai fejlodes

- kifejezés

- teszt

- Tesztelés

- tesztek

- mint

- hogy

- A

- A jövő

- azok

- Őket

- akkor

- Ott.

- termikus

- Ezek

- ők

- dolgok

- Harmadik

- ezt

- alaposan

- ezer

- három

- Keresztül

- tier

- szorosabb

- idő

- időzítés

- nak nek

- együtt

- tonna

- TONE

- is

- felső

- érintse

- felé

- átment

- Átalakítás

- átmenet

- tendencia

- megpróbál

- kettő

- tipikus

- jellemzően

- mögöttes

- kiszámíthatatlan

- upon

- felfelé

- us

- használ

- használt

- használó

- segítségével

- hasznosít

- ellenőrzött

- függőleges

- függőlegesen

- nagyon

- keresztül

- életképes

- Alelnök

- Vincent

- Tényleges

- illó

- akar

- akar

- volt

- Út..

- we

- Hetek

- JÓL

- Mit

- amikor

- vajon

- ami

- míg

- egész

- miért

- lesz

- val vel

- belül

- nélkül

- szó

- Munka

- dolgozó

- művek

- lenne

- év

- év

- Hozam

- így

- hozamok

- te

- zephyrnet

- nulla