A termikus igénybevétel jól ismert probléma a fejlett csomagolásban, valamint a mechanikai igénybevétel kihívásai. Mindkettőt súlyosbítja a heterogén integráció, amely gyakran megköveteli az inkompatibilis hőtágulási együtthatójú (CTE) anyagok keverését.

A hatások már megmutatkoznak, és valószínűleg csak rosszabbodni fognak, ahogy a csomagok sűrűsége meghaladja az 1,000 ütést chipenként.

„Ön olyan fémeket kombinál, amelyeknek viszonylag magas CTE-értéke van, majd olyan polimereket, amelyek még nagyobb CTE-merevséggel rendelkeznek, és olyan dielektrikumokat, amelyeknek rendkívül alacsony CTE-értéke van. Ha mindent összerakunk, a stressz elkerülhetetlen” – mondta Mario Gonzalez, az imec mechanikai és termikus modellezéséért és jellemzéséért felelős tudományos igazgató és kutatás-fejlesztési menedzser.

Az ilyen feszültség gyakran jelentős vetemedést vagy a szerszám dőlését eredményezi, ami viszont olyan körülményekhez vezet, amelyek csökkentik a megbízhatóságot. „Különböző szubsztrátumtechnológiákkal van dolgunk, több rétegszámmal” – mondta Chip Greely, a mérnöki részleg alelnöke. Promex Industries. „Különösen az aljzatok eltérő magvastagsága sok klasszikus mechanikai problémát okoz, beleértve a vetemedést, ami néhány nagyobb szereplő számára fájdalmas ponttá vált. Arra kérünk sok ügyfelünket, akiknek rendszerbe csomagolt, heterogén integrációs többchipes moduljuk van, hogy adják meg hordozójuk árnyékmoaré adatait, hogy láthassuk, hogyan változik a vetemedés a visszafolyási hőmérsékleten, és ideális esetben megtaláljuk a reflexiós pont.”

Gilad Barak, a fejlett új technológiákért felelős alelnöke szerint ennek a törzsnek különféle negatív hatásai vannak, amelyeket számos dimenziós léptékben tapasztaltak. Nova. „Gyakran a tulajdonságok hajlítása és elcsavarodása nanoszerkezeti szinten a létrejött beépített feszültség eredménye, amint az egyes DRAM-ok és a front-end logikai nanolapokon megtalálható” – mondta. „Egy másik példa azokra a mikronos méretű területekre vonatkozik, ahol az indukált feszültség megakadályozza a csúcskategóriás félvezető szerkezetek előállítását, ahogy ez jellemző a szilícium átmenő nyílások (TSV) körüli „keep out zónákban”. Végül, az indukált feszültség nagymértékű hatásai az ostya meghajlását okozhatják, jelentősen megnehezítve az ostya kezelését és gyártását, ami maga az ostya megrepedését kockáztatja. Az ostya hajlítása különösen vastag dielektromos rétegek lerakódásakor figyelhető meg, ahogy ez a 3D NAND eszközök gyártása során is gyakori.

A jó hír az, hogy az iparág nagyon is tisztában van ezekkel és a kapcsolódó problémákkal. A rossz hír az, hogy még mindig kevés a megoldás, bár jelenleg számos megközelítést vizsgálnak.

„Számos módszer létezik a vetemedés csökkentésére, de egyik sem teljesen sikeres, és mindig kompromisszumokkal járnak” – mondta Frank Chen, a vállalat alkalmazás- és termékmenedzsment igazgatója. Bruker nanofelületek és metrológia. „A problémák nem korlátozódnak az alkalmazások szűk körére. Bármikor, amikor egy matricát egy másik hordozóhoz rögzít, ilyen problémákkal kell szembenéznie.”

Mindez azt jelenti, hogy az ellenőrzésnek és a metrológiának továbbra is kritikus szerepet kell játszania. Más problémák, mint például a hot spotok, szintén súlyosbodhatnak, ha több chipet kombinálnak heterogén csomagokban.

"A teszt során a különböző chipek különböző időpontokban és különböző hőmérsékleteken melegednek fel, így lehetséges forró pontok keletkeznek, amelyeket megfelelően hűteni kell" - mondta Andrei Berar, a tesztüzletfejlesztésért felelős vezető igazgató. Amkor. „Amellett, hogy specifikus termikus aktív vezérlőket hoznak létre – a különböző chipek területéhez igazodva – jelentős erőfeszítések folynak olyan adaptív hőszabályozók kifejlesztésére, amelyek a tesztprogram által biztosított vektorok alapján „előre tudják látni” a forró pontokat.”

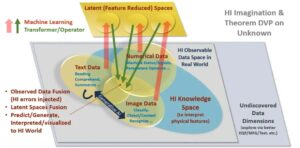

Az ilyen kombinációk a hibrid metrológia növekvő használatához is vezetnek – a különböző technikák kombinálásával a leggyorsabban a problémák gyökeréhez juthatunk.

Tervezési, ellenőrzési, tesztelési megoldások

Valójában a tervezés, az ellenőrzés és a termomechanikai igénybevétel közötti klasszikus kölcsönhatás csak bonyolultabbá vált az egyre kisebb és törékenyebb kapcsolatok ezreivel.

Az egyik eredmény a balra váltás újbóli hangsúlyozása, hogy remélhetőleg „megtervezzük” a CTE-problémákat és az ebből következő lépcsőzetes hatásokat, amelyek túlmelegedéshez és mechanikai igénybevételhez vezethetnek. Vass-Várnai András, az elektronikai és félvezetőipar szegmens portfóliófejlesztési vezetője szerint a megelőzés, valamint a kritikus hibák megtalálásának esélyeinek növelése érdekében szimulációra és ellenőrzésre is szükség van. Siemens Digital Industries szoftver.

„A számítási áramlásdinamika (CFD), végeselem-modellezés (FEA) stb. felhasználásával végzett hő- és szerkezeti szimuláció a csomag korai tervezési szakaszában segít megérteni az összeállítás várható teljesítményét, és jó alapot ad AI által vezérelt optimalizálás, mivel számos tervezési lehetőség paraméterezhető” – magyarázta Vass-Varnai. „Miután elkészül az első prototípus, a hőtranziens tesztelés segíthet feltérképezni az alkatrész hőteljesítményét. Ha eltérés van a várt és a valós termikus viselkedés között, a tesztadatok felhasználhatók a digitális ikercsomag anyagtulajdonságainak „kalibrálására”, és az anyagkönyvtárak frissítésére a következő tervek nagyobb kezdeti pontossága érdekében.”

Egyre nagyobb kihívást jelent megtalálni a legjobb módszert a bump tömbök tesztelésére és a tesztelésre való tervezésre. – Mi van, ha van egy jel, ami fel-le megy? kérdezte Rob Aitken, a Synopsys fickó. "Ez tesztproblémát okoz, mert most van egy jel, amely a semmibe megy, és egy másik jel, amely a semmiből jön, és ki kell találnia, hogyan fogja ezeket a dolgokat tesztelni. Megvizsgálja őket? De ebben az esetben meg kell őrizni a fizikai méreteket, és akkor fennáll a mechanikai sérülés veszélye. Vagy találsz valami JTAG-szerű szerkezetet? Ez azonban csökkenti ezeknek a csatlakozási pontoknak a hatékonyságát. A hatalmas kísérletezési fázisban vagyunk, amikor mindenki azt mondja: "Talán ez sikerülni fog, talán ez fog működni." Jelenleg nem feltétlenül arra akarnék fogadni, hogy mi az.”

A JCET szerint a hibák kivizsgálására közvetett és közvetlen tesztelési lehetőségek is vannak. Például a CSAM (Computed Scanning Acoustic Tomography) és a 3D röntgen közvetett, míg a mechanikus keresztmetszeti elemzés a közvetlen bizonyítás eszköze. A JCET fejlett termikus jellemzõ berendezéssel rendelkezik a mechanikai hibákból eredõ anyag/szerkezeti problémák jellemzésére is.

Az optikai ellenőrzés, mint mindig, a leggyorsabb módszer az inline ellenőrzéshez, de a legjobb gyakorlat a hibrid megközelítés. „A legjobb módszer a rövidzárlatok/nyitások és a marginális hibák kimutatására az SPI (forrasztópaszta ellenőrzés) az újrafolytatás előtti AOI-tól (automatizált optikai ellenőrzés) a visszafolyatás utáni AOI-tól a beépített röntgenfelvételig” – tanácsolta Timothy Skunes, a kutatás alelnöke. és a Nordson Test & Inspection's fejlesztése CyberOptics portfólió.

Ezenkívül más módozatok is hasznosak lehetnek, különösen a fejlett csomópontoknál. Például egy újabb megközelítés a félvezető eszközök alakváltozásának jellemzésére a Raman-spektroszkópia (RS). "Az RS kiválóan alkalmazható a szerkezeten belüli mérésekhez, gyors méréseket tesz lehetővé másodpercek nagyságrendjében, és kis, néhány mikronos foltméretet tesz lehetővé a részletes mérések elvégzéséhez" - mondta Nova's Barak. „A szerkezetek feszültségének közvetlen mérésének nehézsége a Raman-spektroszkópia, mint in-line metrológiai eszköz bevezetése előtt a gyártási folyamat sokkal későbbi szakaszaiban végzett teszteléshez vezetett.”

Végső soron az alapos ellenőrzéshez nincs vágás. A költségvetési számítások összehasonlító mérőszámokat igényelhetnek, például egy új eszköz kezdeti költségét a túlzott RMA-k folyamatos költségeihez képest. És van még egy dolog, amit figyelembe kell venni: hogyan biztosíthatja, hogy megbízhasson adataiban.

„El fogod dobni azt, ami valószínűleg jó volt, hogy ne legyen problémás anyag abban, amit a végfelhasználónak továbbítasz? Ki viseli ennek költségeit?” figyelmeztetett Mike McIntyre, a szoftvertermék-menedzsment igazgatója Az innovációra, aki statisztikai adatbázist ajánl a pontos összehasonlító értékeléshez az automatizált hibaosztályozás során.

Elvetemült

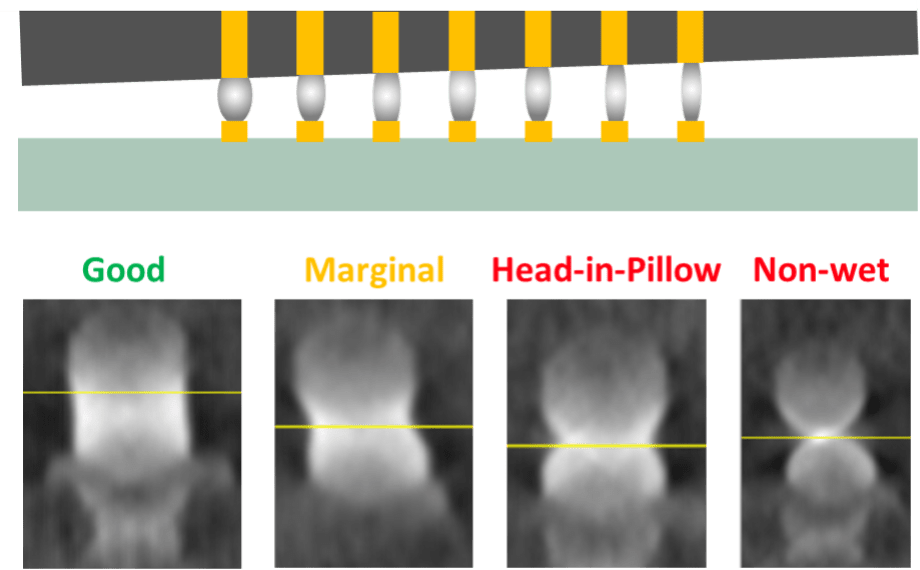

A stressz egyik legrosszabb eredménye a vetemedés. Meglepő lehet, hogy a vetemedést nehéz észlelni, de a hatás nem mindig olyan nyilvánvaló, mint amilyennek látszik. A vetemedés enyhe eltéréseket okoz a chip és a hordozó közötti egysíkúságban, aminek következtében egyes mikrodudorok nem csatlakoznak megfelelően az alatta lévő párnákhoz, ezt a hibát nem nedvesnek nevezik.

„Példaként vegyünk egy 50–60 mm-es fejlett processzort” – mondta Chen. „Nagy mérete miatt kihívást jelent vetemedés nélkül feldolgozni. Mindazonáltal, ha a présszerszámot a folyamatablak közepére hangolják, akkor átmegy az ellenőrzésen, és nagy hozamokkal gyártható. A probléma az, hogy a tűrés nagyon szűk lehet. Amint egy kicsit megdőlt a dobás tetején, nem nedves problémái vannak.”

Rosszabb esetben, ha ez az 50 µm-es ütési tartományban történik ( ̴35 µm dudorméret), képzelje el a problémákat, ahogy a dudorok mérete tovább csökken. Ez már most is aggodalomra ad okot az autóipar számára, mivel 2023 és 2024 között a következő generáció felé halad. A kritikus átmenet a 28 nm-es csomópont környékén lesz, mondta Chen.

1. ábra: A présszerszámok nagyon szűk folyamatablakkal rendelkeznek a szerszám billentésére vetemedés esetén. Forrás: Bruker

Nem nedvesek

A „nem nedvesség” egy tág fogalom, amely számos problémát takar, amelyek a forrasztási ütéseknél előfordulhatnak, amelyek többsége bosszantóan finom. Mivel a forrasztás gyakran folyékony halmazállapotú, a felhordás folyamatát „nedvesítésnek” nevezték. A vékony kapcsolatokat „nem nedvesnek” nevezik, amelyek egyre nagyobb kihívást jelentenek a vékonyabb csatlakozású kisebb csomópontoknál.

A nem nedvesek gyakran elkerülik a tipikus szűrési folyamatokat, csak később jelennek meg visszaküldött chipekként (RMA). A kiváltó okok lehetnek termikusak, mechanikaiak vagy kombinációk, például termikus kerékpározás egy olyan autóban, amely egyenetlen terepen is halad. A kumulatív hatás elegendő termikus-mechanikai feszültséget biztosíthat az érintkezés megszakításához.

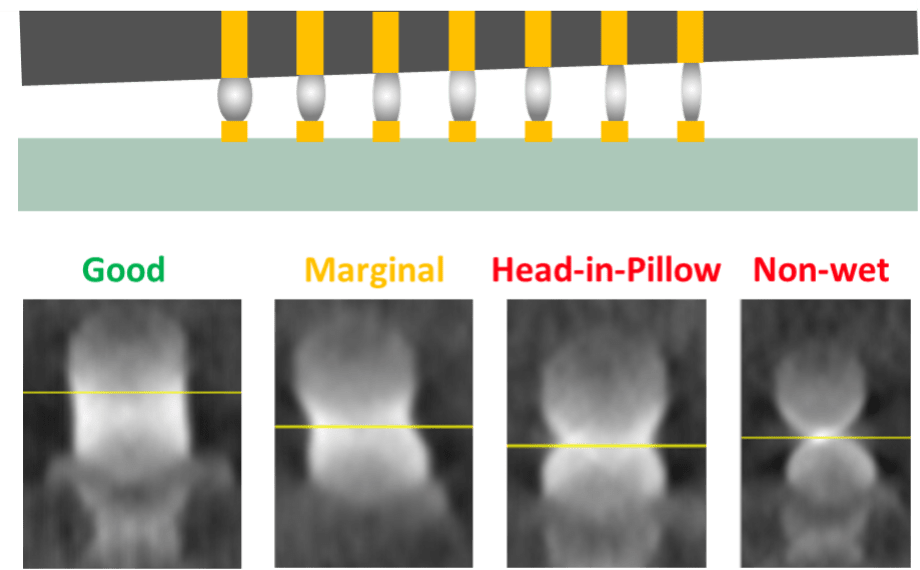

Vannak további becenevek, amelyek bizonyos típusú problémákat írnak le. A jó kapcsolat sima, oszlopos formája helyett a „fej a párnában” hibában az egyik golyó belesüllyedni látszik a másikba, akár fej a párnán.

"Még mindig érintkezik, így az elektromos teszt jó lehet, de látható, hogy nagyon sérülékeny" - mondta Chen, és egy fejpárnáról készült röntgenfelvételre mutatott. „Amint valamilyen termikus vagy mechanikai igénybevétel éri, teljesen eltörhet. Még akkor is, ha nem nedves érintkezőről van szó, a vékony csatlakozás nagy ellenállást, az optimálisnál alacsonyabb teljesítményt eredményez, és valószínűleg nem tart sokáig. Egy nyitott, nem nedves egyáltalán nem fog működni. Egy tipikus forgatókönyvben a vágószerszám-dőlés esetén látható az átmenet a jól formált domborulatoktól a nem nedvesek felé.

A kritikus probléma a látens hibák – olyan csatlakozások, amelyek elég működőképesek ahhoz, hogy átmenjenek az elektromos teszten, de a terepen meghibásodnak.

2. ábra A fokozatos átmenet jó domborulatokat képez a nem nedvesek felé a szerszám dőlésénél. Forrás: Bruker

"Ez jelenleg nagy probléma sokféle eszközzel a termikus stressz hatásai miatt" - mondta Chen. „Egy ügyfélnek olyan terméke volt, amely átment az e-teszten, és kiszállították. Sajnos sok RMA-juk volt a később kialakuló nem nedves meghibásodások miatt.”

Egyes cégek fájdalmasan unalmas kézi ellenőrzésekkel kezelik ezt. Sajnos minden emberi vizsgálat ki van téve a kezelő fáradtságának, különösen akkor, ha a vizsgáztatók egy többórás műszak során próbálnak észrevenni finom hibákat.

Pozitívum, hogy ma már léteznek automatizált megközelítések az ellenőrzéshez, mint például a röntgeneszközök, amelyeket beépítve lehet használni. „A nagy sebességű, teljesen automatizált ellenőrzések nagy lendületet kapnak, hogy elérjék a 100 dppb-t, különösen az autóiparban” – mondta Chen.

Innentől bonyolultabb a helyzet. „Nevezetesen, a forraszanyag, amely sok nem nedves anyag mögött áll, szintén ki van téve az elektromigrációnak” – mondta Tom Marinis, a Draper laboratóriumi műszaki személyzetének egyik fő tagja. „Ha a chip és a hordozó közötti kapcsolat áramsűrűsége túl nagy egy adott forraszanyaghoz egy bizonyos ideig, mert a forraszanyag olvadási hőmérséklete viszonylag alacsony lehet az eszköz működési hőmérsékletéhez képest, akkor migrációt kaphat. az atomokból, és valójában üregeket képeznek, és végül kapcsolatot nyitnak meg."

Marinis figyelmeztetett, hogy az eszköz-PCB szintű kereskedelmi modellező eszközök még nem elég érettek ahhoz, hogy következetesen figyelmeztessék a lehetséges elektromigrációs problémákat, ezért fontos, hogy továbbra is gyorsított öregedési tesztet végezzenek.

Következtetés

Végső soron a rejtett hibákból eredő megbízhatósági problémák észleléséhez magasabb mintavételi metrológiára lesz szükség, amely érzékeny a szerszámeltolódásra, forgásra, magasságra, dőlésszögre és egyéb paraméterekre. Ezenkívül nagyobb mértékben kell támaszkodni a többfizikai modellezésre, hogy megpróbálják előre jelezni és megoldani a lehetséges problémákat a gyártás előtt. És ahogy a félvezetőipar és az autóipar továbbra is keveredik, sokkal többről van szó, mint az RMA-król.

"A meghibásodás költségei exponenciálisan nőnek, ahogy a rejtett hibák az eszközökről a modulokra az autókba kerülnek, amelyek veszélyeztethetik az emberek életét" - mondta Chen. Ez az oka annak, hogy a chipgyártók holisztikus megoldásokat hoznak létre, amelyek kombinálják a tervezést, az ellenőrzést és a tesztelést, hogy jobban felismerjék a rejtett hibákat.

- SEO által támogatott tartalom és PR terjesztés. Erősödjön még ma.

- Platoblockchain. Web3 metaverzum intelligencia. Felerősített tudás. Hozzáférés itt.

- Forrás: https://semiengineering.com/bump-reliability-is-challenged-by-latent-defects/

- 000

- 1

- 2023

- 2024

- 3d

- a

- felgyorsult

- Szerint

- pontosság

- pontos

- Elérése

- aktív

- tulajdonképpen

- mellett

- További

- címzés

- fejlett

- Öregedés

- Éber

- Minden termék

- lehetővé teszi, hogy

- már

- Bár

- mindig

- elemzés

- és a

- Másik

- számít

- alkalmazható

- alkalmazások

- Alkalmazása

- megközelítés

- megközelít

- TERÜLET

- területek

- körül

- Assembly

- értékelés

- társult

- csatolja

- Automatizált

- autóipari

- autóipar

- Rossz

- labda

- alapján

- alap

- Viselik

- mert

- válik

- egyre

- előtt

- mögött

- hogy

- lent

- BEST

- Tét

- Jobb

- között

- Túl

- Nagy

- nagyobb

- Bit

- szünet

- széles

- költségvetés

- épült

- beépített

- üzleti

- üzlet fejlesztés

- hívott

- Kaphat

- autó

- autók

- eset

- Fogás

- Okoz

- okai

- okozó

- Központ

- CFD

- kihívás

- megtámadta

- kihívások

- kihívást

- esély

- Változások

- jellemez

- chen

- csip

- játékpénz

- választás

- klasszikus

- besorolás

- kombináció

- kombinációk

- össze

- kombinált

- kombinálása

- hogyan

- kereskedelmi

- Közös

- Companies

- képest

- teljesen

- bonyolult

- bonyolult

- összetevő

- Vonatkozik

- Körülmények

- Csatlakozás

- kapcsolat

- kapcsolatok

- Fontolja

- kapcsolat

- folytatódik

- Mag

- sarkok

- Költség

- tudott

- fedő

- teremt

- készítette

- teremt

- létrehozása

- kritikai

- Jelenlegi

- Jelenleg

- vevő

- Ügyfelek

- vágás

- dátum

- adatbázis

- foglalkozó

- sűrűség

- leírni

- Design

- tervek

- részletes

- Fejleszt

- fejlett

- Fejlesztés

- eszköz

- Eszközök

- az

- különbségek

- különböző

- Nehézség

- digitális

- digitális iker

- méretek

- közvetlen

- közvetlenül

- Igazgató

- Ennek

- ne

- le-

- drapéria

- gépkocsivezető

- szinkronizált

- alatt

- dinamika

- Korai

- hatás

- hatások

- hatékonyság

- erőfeszítések

- Elektronika

- hangsúly

- Mérnöki

- elég

- biztosítására

- felszerelés

- hibák

- különösen

- stb.

- Eter (ETH)

- Még

- végül is

- minden

- példa

- végrehajtó

- terjeszkedés

- várható

- tapasztalt

- magyarázható

- feltárt

- exponenciálisan

- rendkívüli módon

- FAIL

- Kudarc

- leggyorsabb

- fáradtság

- Jellemzők

- fickó

- kevés

- mező

- Füge

- Ábra

- Végül

- Találjon

- megtalálása

- vezetéknév

- áramlási

- forma

- talált

- ból ből

- elkeserítően

- funkcionális

- további

- generáció

- kap

- Goes

- megy

- jó

- fokozatos

- Növekvő

- növekszik

- Kezelés

- Kemény

- fej

- magasság

- segít

- segít

- Magas

- <p></p>

- nagyon

- holisztikus

- remélhetőleg

- FORRÓ

- Hogyan

- How To

- HTTPS

- emberi

- hibrid

- Hatások

- fontos

- in

- Beleértve

- Növelje

- növekvő

- iparágak

- ipar

- kezdetben

- helyette

- műszer

- integráció

- Bevezetés

- vizsgálat

- izolált

- kérdés

- kérdések

- IT

- maga

- Kedves

- laboratórium

- nagy

- nagyarányú

- nagyobb

- keresztnév

- réteg

- tojók

- vezet

- vezető

- vezetékek

- Led

- szint

- könyvtárak

- Valószínű

- linkek

- Folyadék

- életek

- Hosszú

- Sok

- Elő/Utó

- fenntartása

- csinál

- Gyártás

- vezetés

- menedzser

- kézikönyv

- gyártott

- sok

- térkép

- Mario

- egyező

- anyag

- anyagok

- érett

- max-width

- eszközök

- mérések

- mérő

- mechanikai

- tag

- Fémek

- módszer

- módszerek

- Metrics

- Mérésügyi

- esetleg

- elvándorlás

- keveredés

- modellezés

- modul

- Modulok

- több

- a legtöbb

- mozog

- többszörös

- nano

- szükségszerűen

- szükséges

- negatív

- Mindazonáltal

- Új

- Új technológiák

- hír

- következő

- csomópont

- csomópontok

- Nyilvánvaló

- felajánlás

- ONE

- folyamatban lévő

- nyitva

- üzemeltetési

- operátor

- optimalizálás

- Opciók

- érdekében

- Más

- csomag

- csomagok

- csomagolás

- Fájdalom

- paraméterek

- különös

- különösen

- Elmúlt

- emberek

- teljesít

- teljesítmény

- időszak

- fázis

- fizikai

- helyek

- Plató

- Platón adatintelligencia

- PlatoData

- játszani

- játékos

- pont

- pont

- polimerek

- portfolió

- pozitív

- lehetséges

- potenciális

- gyakorlat

- jelenlét

- elnök

- megakadályozása

- Fő

- Előzetes

- valószínűleg

- szonda

- Probléma

- problémák

- folyamat

- Folyamatok

- Processzor

- Termékek

- termékmenedzsment

- Termelés

- Program

- bizonyíték

- megfelelően

- ingatlanait

- prototípus

- ad

- feltéve,

- tesz

- K + F

- hatótávolság

- gyors

- igazi

- új

- ajánlja

- csökkenteni

- csökkenti

- visszaverődés

- viszonylag

- megbízhatóság

- bizalom

- megújult

- szükség

- megköveteli,

- kutatás

- kutatás és fejlesztés

- eredményez

- kapott

- Eredmények

- Kockázat

- kockázatok

- szerepek

- gyökér

- futás

- Mondott

- azt mondja,

- Mérleg

- letapogatás

- forgatókönyv

- szűrés

- másodperc

- Úgy tűnik,

- részes

- kiválasztás

- félvezető

- idősebb

- érzékeny

- számos

- árnyék

- Alak

- váltás

- VÁLTOZÁS

- szállított

- rövid

- előadás

- Jel

- jelentős

- jelentősen

- tettetés

- Méret

- méretek

- kicsi

- kisebb

- So

- szoftver

- Megoldások

- néhány

- Nemsokára

- forrás

- különleges

- spektroszkópia

- Spot

- Személyzet

- Színpad

- állapota

- tét

- kezdet

- Állami

- statisztikai

- Még mindig

- feszültség

- szerkezeti

- struktúra

- tárgy

- sikeres

- ilyen

- meglepő

- Műszaki

- technikák

- Technologies

- teszt

- Tesztelés

- A

- A terület

- azok

- Ott.

- termikus

- dolog

- dolgok

- ezer

- Keresztül

- Dobás

- idő

- alkalommal

- nak nek

- együtt

- tolerancia

- is

- szerszám

- szerszámok

- felső

- felé

- átmenet

- Bízzon

- FORDULAT

- típusok

- tipikus

- megért

- közelgő

- Frissítések

- használ

- használó

- különféle

- Hatalmas

- Alelnök

- látható

- jól ismert

- Mit

- ami

- míg

- WHO

- lesz

- nélkül

- Munka

- Legrosszabb

- lenne

- röntgen

- hozamok

- A te

- zephyrnet