La SPIE Advanced Lithography Conference s'est tenue en février. J'ai récemment eu l'occasion d'interviewer Steven Scheer, vice-président du processus et des matériaux de modelage avancé chez imec et d'examiner les articles sélectionnés présentés par imec.

J'ai demandé à Steve quel était le message principal de SPIE cette année, il a dit que la préparation pour High NA est la clé. Il a identifié trois zones écosystémiques clés :

- Infrastructure de masque et de technologie d'amélioration de la résolution (RET).

- Matériaux, résine photosensible et sous-couches.

- Métrologie

Les outils d'exposition sont également essentiels, bien sûr, mais ce n'est pas de cela que parle Steve. Note des auteurs - Je rédigerai également un article sur les présentations SPIE d'ASML.

Masques

Steve a ensuite énuméré les problèmes liés aux masques :

- Masquer les effets 3D, tels que le décalage de mise au point et la perte de contraste - High NA est une exposition à faible angle, ce qui rend les effets 3D plus problématiques.

- Ébauches de masque à faible défectivité et masques à faible variabilité de rugosité et de CD

- Des masques à faible n sont nécessaires pour permettre un contraste plus élevé et réduire les effets 3D du masque.

- Techniques de correction optique de proximité.

- Ecriture masquée, multifaisceaux.

- Couture de masque - la taille plus petite du champ du scanner nécessite que les matrices soient cousues ensemble.

- 4x une direction, 8x l'autre direction nécessite un nouveau type de conception de masque pour permettre la couture.

- Pellicules pour une source d'énergie plus élevée.

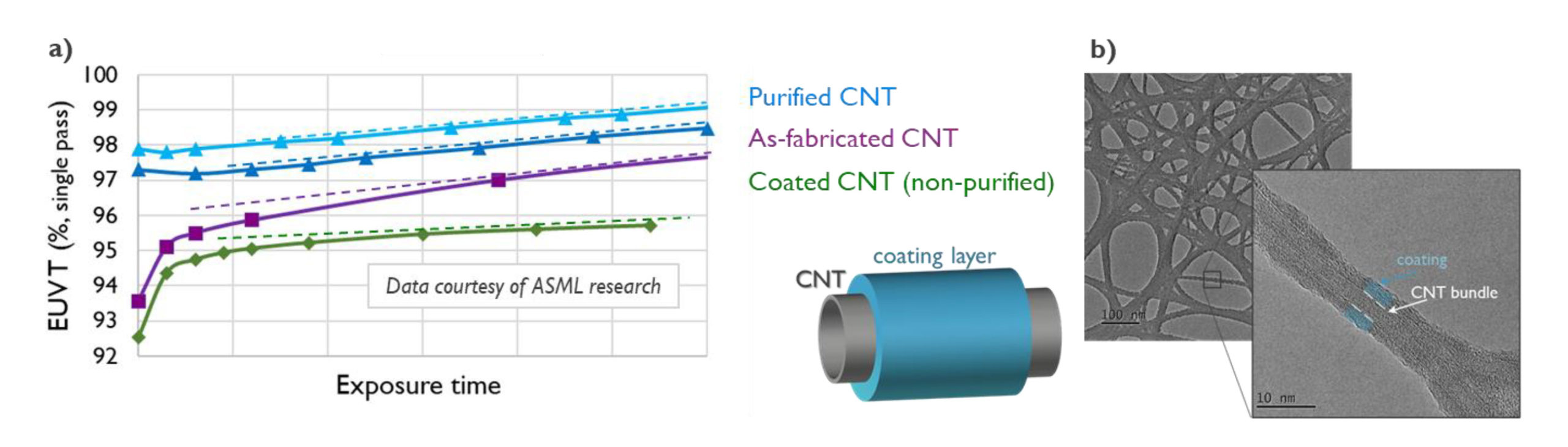

In "Pellicules CNT : résultats récents d'optimisation et d'exposition", Joost Bekaert et.al., ont exploré les pellicules de nanotubes de carbone (CNT).

ASML a des systèmes sources de 600 watts sur sa feuille de route, les pellicules actuelles à base de siliciure métallique ne sont viables que jusqu'à environ 400 watts. Les pellicules doivent bloquer les particules, avoir une transmission élevée, une résistance mécanique suffisante pour être suspendues sur une surface d'environ 110 mm sur 140 mm et être durables. CNT a montré jusqu'à 98% de transmission. Le rayonnement EUV est si énergétique qu'il crée un plasma d'hydrogène qui attaque la pellicule, entraînant finalement une perte d'intégrité mécanique de la pellicule. imec a évalué les taux de gravure et comment stabiliser la pellicule.

Les taux de gravure peuvent être évalués en examinant la transmission, car la pellicule est amincie par la gravure, la transmission augmente. La figure 1 illustre la transmission dans le temps d'une pellicule soumise à diverses conditions.

L'ASML évalue la transmission de la pellicule par rapport au temps d'exposition à l'aide d'un outil d'exposition au plasma hors ligne et dans ce travail, l'imec a démontré l'exposition de la pellicule CNT jusqu'à 3,000 96 plaquettes (30 matrices à XNUMX mJ/cm² par plaquette) et a montré une corrélation entre les résultats obtenus à partir de l'exposition réelle au scanner et ceux de l'outil hors ligne.

Les pellicules contiennent initialement des impuretés organiques volatiles issues du processus de fabrication qui absorbent l'énergie EUV jusqu'à ce qu'elles brûlent, voir les courbes vertes et violettes. La cuisson de la pellicule à des températures élevées « purifie » la pellicule en brûlant les contaminants, ce qui entraîne des changements de transmission dominés par le taux de gravure. La pente des deux courbes bleues est due à la vitesse de gravure. La courbe verte illustre une pellicule "enduite" qui présente un taux de gravure inférieur, mais le revêtement réduit la transmission et peut ne pas être compatible avec des niveaux de puissance très élevés.

Photorésine

Steve, a ensuite parlé de la résine photosensible.

Pour la résine photosensible, un pas de 24 nm à 20 nm est un point idéal pour une insertion à haute NA avec un pas de 16 nm, la résolution ultime. La résistance chimiquement amplifiée (CAR) a de mauvaises performances en dessous de 24 nm. Les résistances aux oxydes métalliques (MOR) semblent prometteuses jusqu'à 17 nm ou même 16 nm. La défectuosité est toujours un problème. Les doses pour un pas de 24 nm sont de 67 mJ/cm2 pour MOR et 77mJ/cm2 pour la voiture. Le MOR a quelques problèmes de stabilité et plus la dose est faible, plus la réserve est réactive/moins stable. Ce sont des défis, pas des écueils.

In « Sous-couches déposées réduites pour la lithographie EUV », Gupta et.al., ont exploré les sous-couches de résine photosensible. Au fur et à mesure que le pas est rétréci, pour la même couche de photorésist, le rapport d'aspect augmente et peut conduire à un effondrement du motif. Une meilleure adhérence de la sous-couche peut résoudre ce problème. Alternativement, une résine photosensible plus fine peut être utilisée pour gérer le rapport d'aspect, mais cela peut entraîner des problèmes de gravure à moins qu'une sélectivité de gravure élevée sous la couche ne puisse être trouvée.

imec a découvert que l'énergie de surface des sous-couches déposées peut être adaptée à la résine photosensible pour obtenir des adhérences améliorées. Le réglage de la densité de la sous-couche déposée peut être utilisé pour fournir une sélectivité de gravure améliorée.

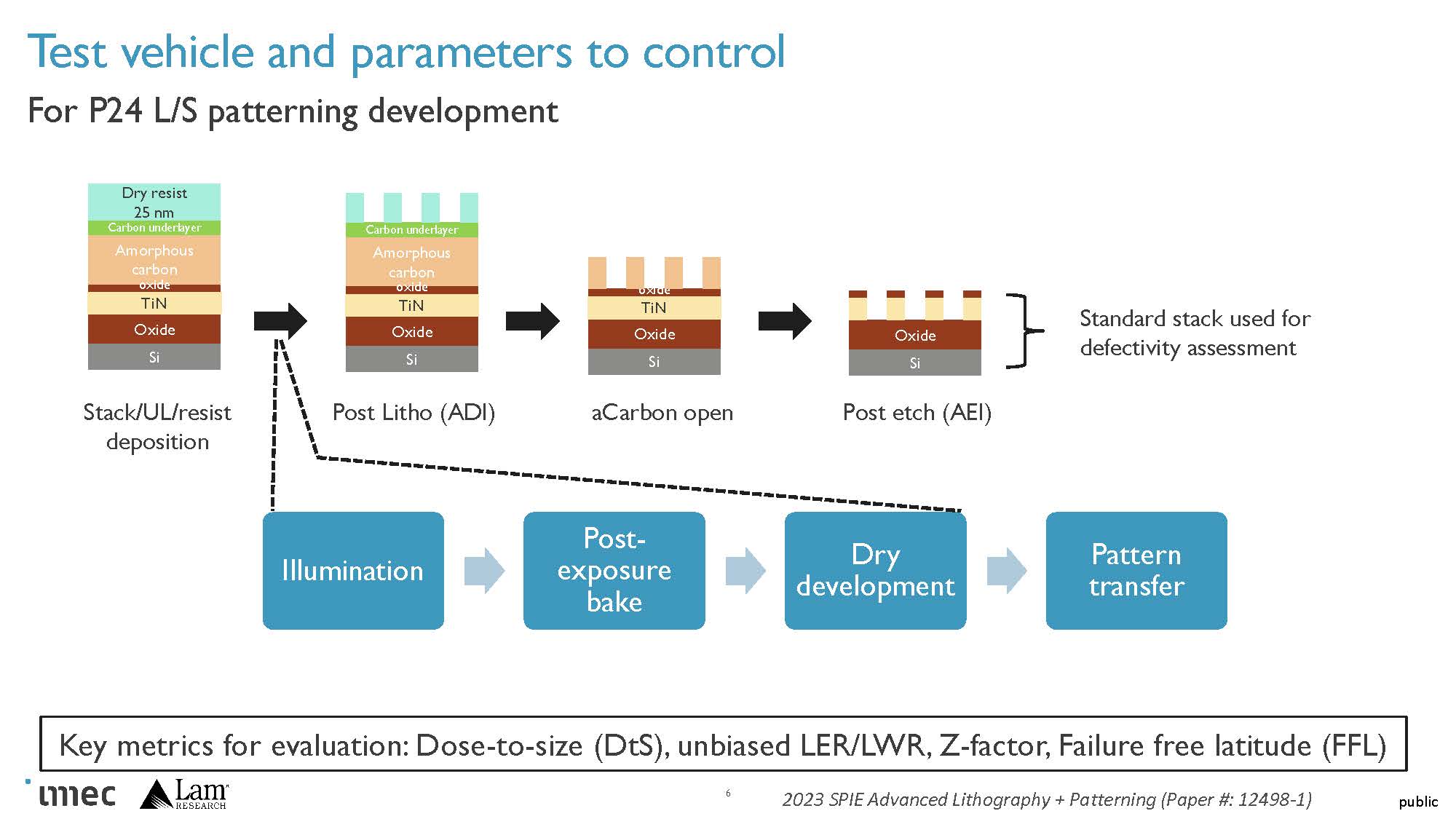

In "Préparation à la structuration de la résistance à sec vers la lithographie EUV à haute NA," Hyo Sean Suh et.al., d'imec et Lam ont exploré le processus de photorésine sèche de Lam. Pour les processus N2+ et A14, le pas du métal 2 (M2P) devrait être d'environ 24 nm avec 15 nm de pointe à pointe (T2T), puis à A10, M2P sera d'environ 22 nm avec <15 nm T2T.

Le procédé Lam dry resist est illustré à la figure 2.

Il a été constaté que la cuisson post-exposition (PEB) entraînait fortement la réduction de la dose, mais affectait les ponts et la rugosité. La co-optimisation du développement et de la gravure atténue les ponts et la rugosité et a montré une fenêtre de processus robuste pour la structuration L/S à pas de 24 nm.

In "Faisabilité de la mise à l'échelle logique du métal avec un motif unique EUV de 0.55 NA", Dongbo Xu et al. décrit une évaluation de ce que le système High-NA (0.55NA) peut réaliser avec un motif unique.

Ils ont conclu que le pas de 24 nm semble réalisable. 20 nm semble prometteur dans le sens horizontal mais le sens vertical nécessite plus de travail. Le pas de 18 nm nécessite des travaux supplémentaires.

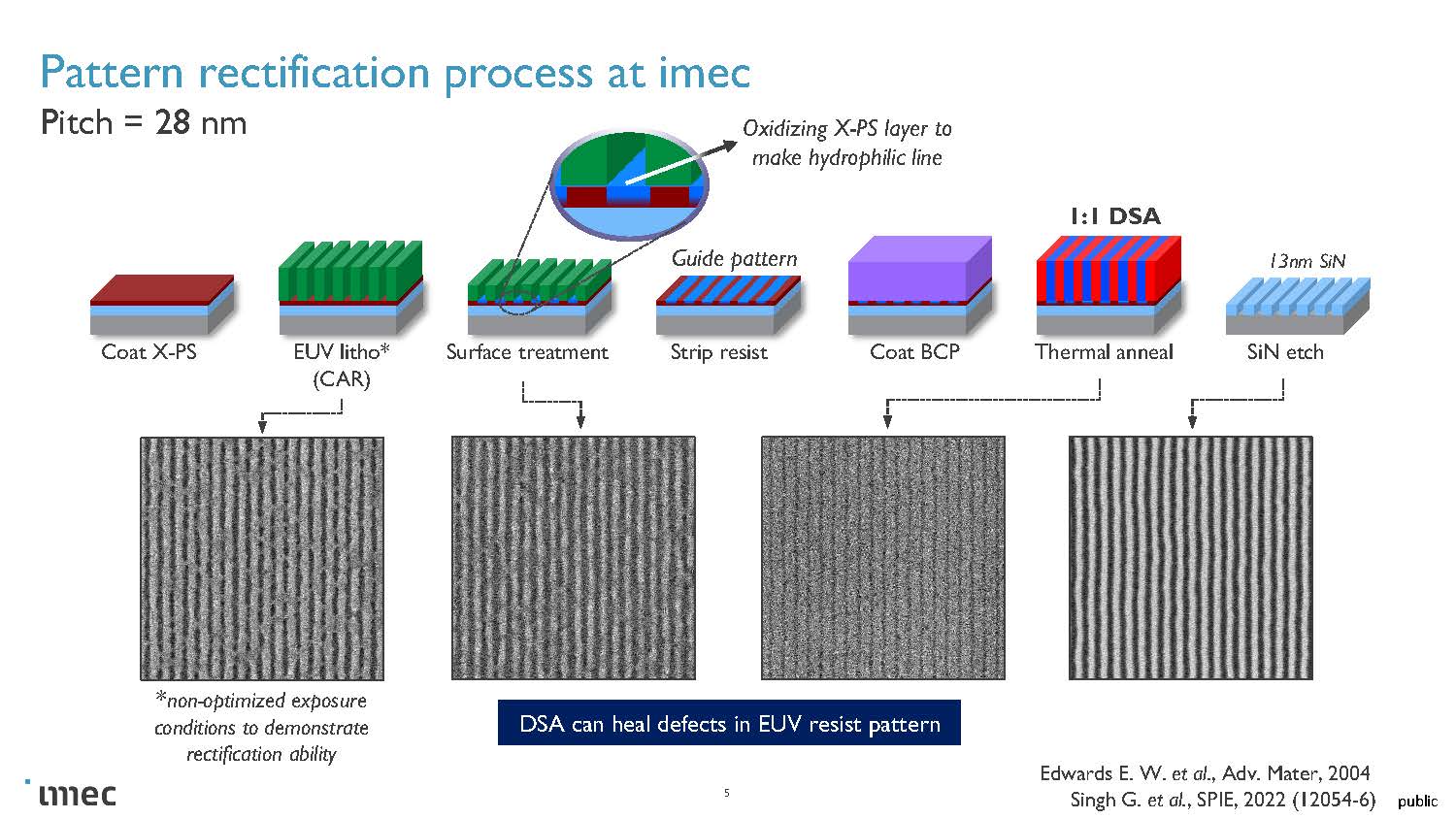

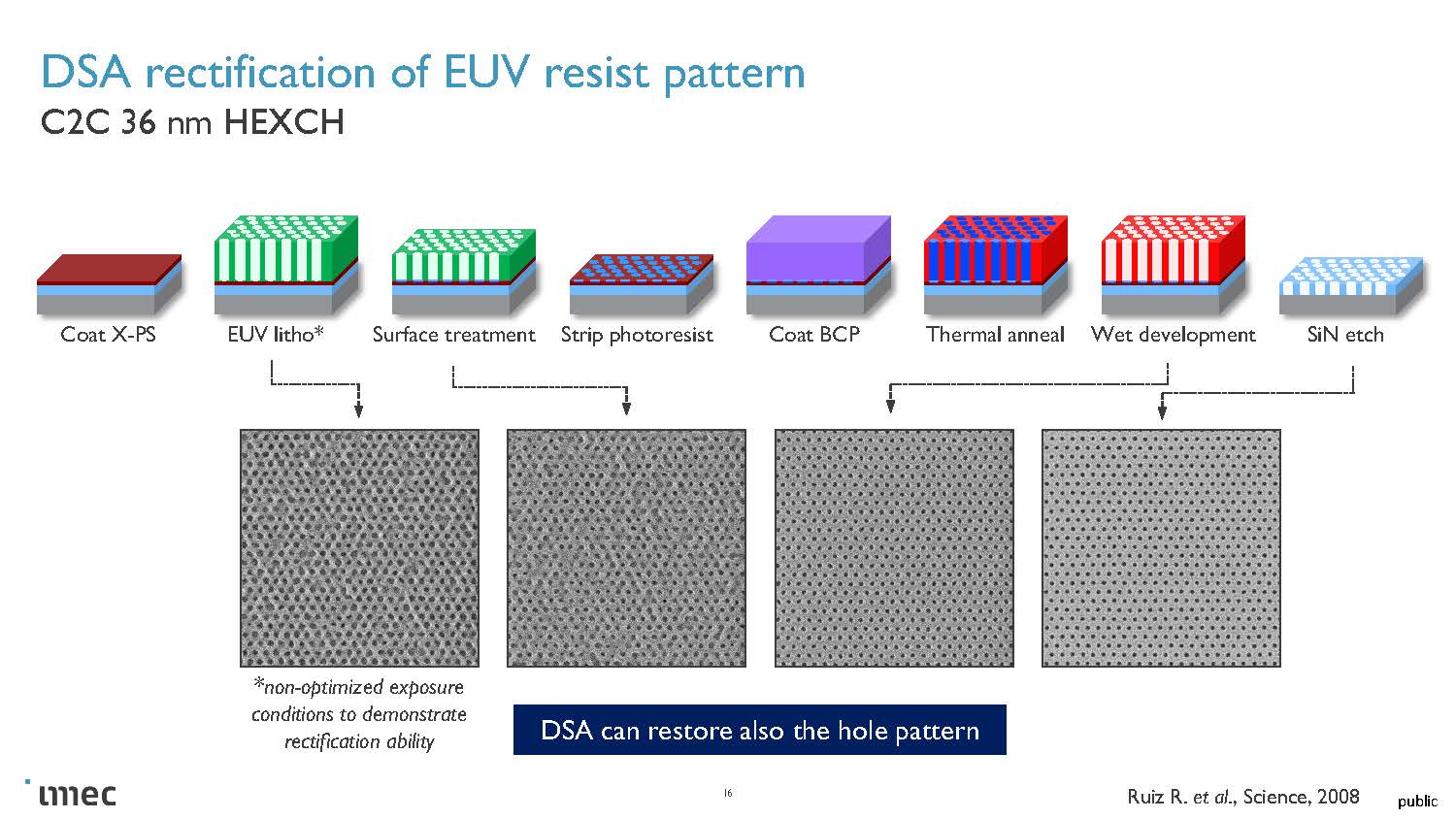

EUV s'est avéré être une technologie très difficile du point de vue de la rugosité de la ligne et des défauts stochastiques. L'auto-assemblage dirigé (DSA) est une technologie qui existe depuis longtemps mais qui n'a pas beaucoup de succès. La DSA attire maintenant l'attention en tant que technique pour traiter la rugosité des lignes et les défauts stochastiques pour EUV.

In "EUV LITHOGRAPHY LINE SPACE PATTERN RECTIFICATION USING BLOCK COPOLYMER DIRECTED AUTO ASSEMBLY: A rugosité and defectivity study," Julie Van Bel et al. ont constaté que la combinaison DSA avec EUV est supérieure aux processus DSA basés sur la lithographie par immersion avec une rugosité de largeur de ligne inférieure et aucun défaut de dislocation.

In "Atténuation de la stochastique dans la lithographie EUV par auto-assemblage dirigé", Lander Verstraete et al. exploré en utilisant DSA pour atténuer les défauts stochastiques dans le traitement EUV.

Le processus imec pour rectifier les défauts EUV de ligne/espace est illustré à la figure 3.

Le processus imec pour rectifier les défauts dans les réseaux de contacts est illustré à la figure 4.

EUV plus DSA semble très prometteur pour les lignes/espaces à un pas de 28 nm, le principal défaut étant les ponts. À un pas de 24 nm, une amélioration est nécessaire avec trop de défauts de pont. Les défauts sont en corrélation avec la formulation du copolymère séquencé et le temps de recuit.

Pour les matrices de contact, EUV + DSA améliore l'uniformité de la dimension critique locale (LCDU) et l'erreur de placement du motif et permet une dose plus faible.

Métrologie

Au fur et à mesure que les épaisseurs de film sont réduites, les rapports signal/bruit métrologiques deviennent un problème.

Avec EUV, il y a une fenêtre de processus de défectuosité, d'un côté il y a une falaise où les ruptures dans le modèle deviennent un problème et de l'autre côté des fenêtres il y a une falaise où les ponts entre les modèles deviennent un problème.

Lorsqu'un nouveau pitch est tenté, il y a beaucoup de défauts qui disparaissent avec le temps.

Il est difficile de mesurer une zone suffisamment grande avec une sensibilité suffisante. L'inspection par faisceau électronique est sensible mais lente, l'optique est rapide mais pas sensible. Les nouveaux processus 3D comme CFET introduisent des défis supplémentaires.

In "Préparation de la métrologie de la résistance à sec pour une EUVL élevée NA," Gian Francesco Lorusso et.al, étudient le microscope à force atomique (AFM), l'inspection par faisceau E et le CD SEM pour la caractérisation de photorésists très fins.

En utilisant le procédé de photorésist sec Lam, le CD SEM s'est avéré viable jusqu'à une épaisseur de photorésist de 5 nm. Au fur et à mesure que l'épaisseur de la réserve diminuait, la rugosité des lignes augmentait, l'imprimabilité des défauts de pont diminuait tandis que les défauts de cassure restaient les mêmes. L'effondrement du motif n'a été observé que dans les films plus épais. Les mesures AFM ont indiqué que l'épaisseur du film diminue. E Beam a montré une bonne capture des défauts, même pour des films très compliqués.

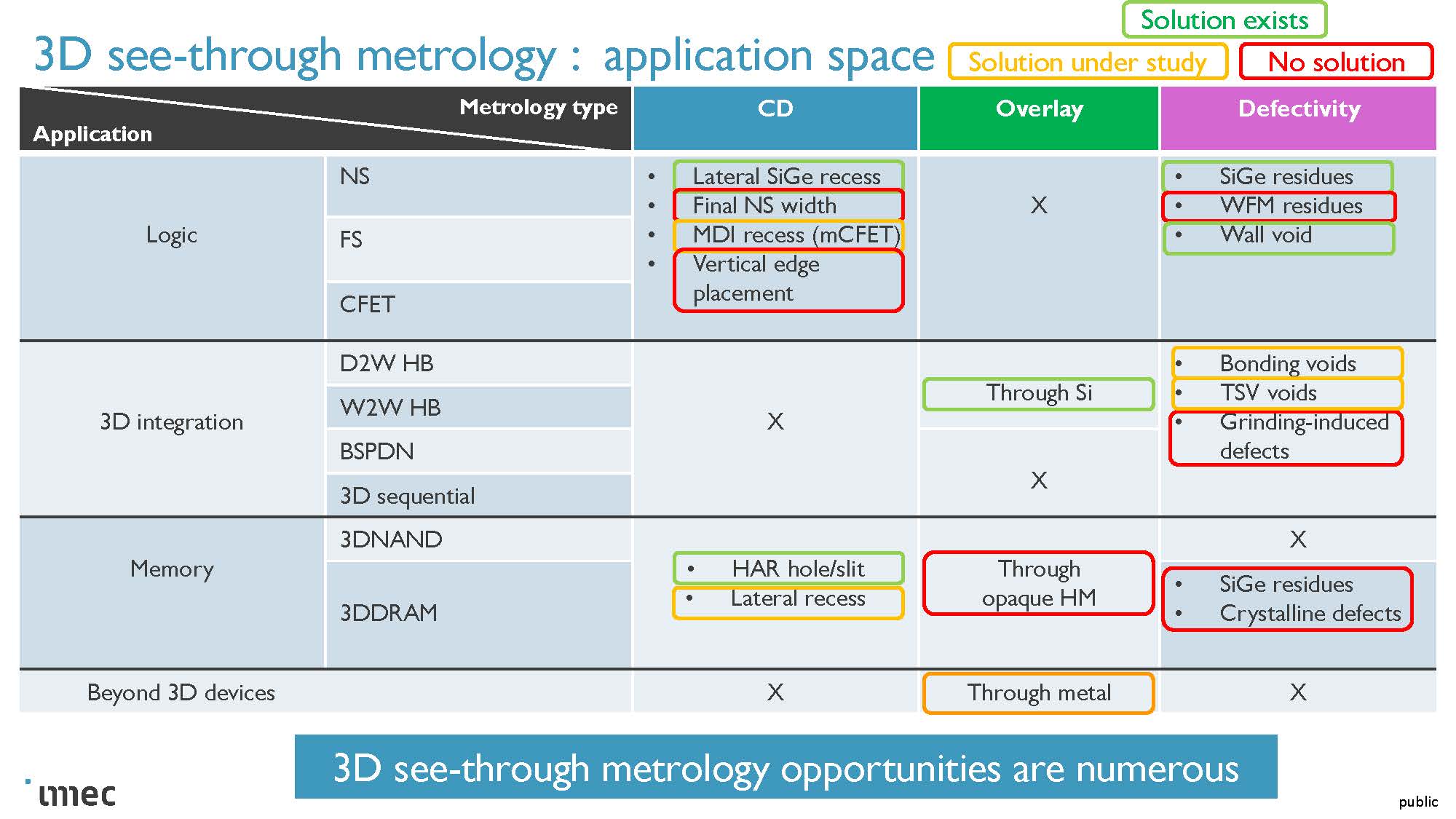

In « La métrologie des semi-conducteurs à l'ère de la 3D », J. Bogdanowicz et.al., explorent les défis de la métrologie sur les structures 3D.

À l'ère de la 3D, la direction Z est devenue la nouvelle mise à l'échelle X/Y. Pour les dispositifs logiques, CFET et Semi damascene présentent des défis, dans la mémoire 3D DRAM est un futur défi, et les interconnexions 3D pour System Technology Co Optimization (STCO) sont un autre défi.

Pour les processus horizontaux de nanofeuilles et CFET, la caractérisation des évidements latéraux et du remplissage et la détection des résidus et autres défauts dans les empilements multicouches seront essentielles. Dans la mémoire 3D, le profilage des trous/fentes à rapport d'aspect élevé (HAR) et similaire à la logique de détection des défauts enfouis et des résidus dans les films multicouches sera critique. Pour les applications STCO, l'intégrité des interfaces de liaison et l'alignement seront essentiels.

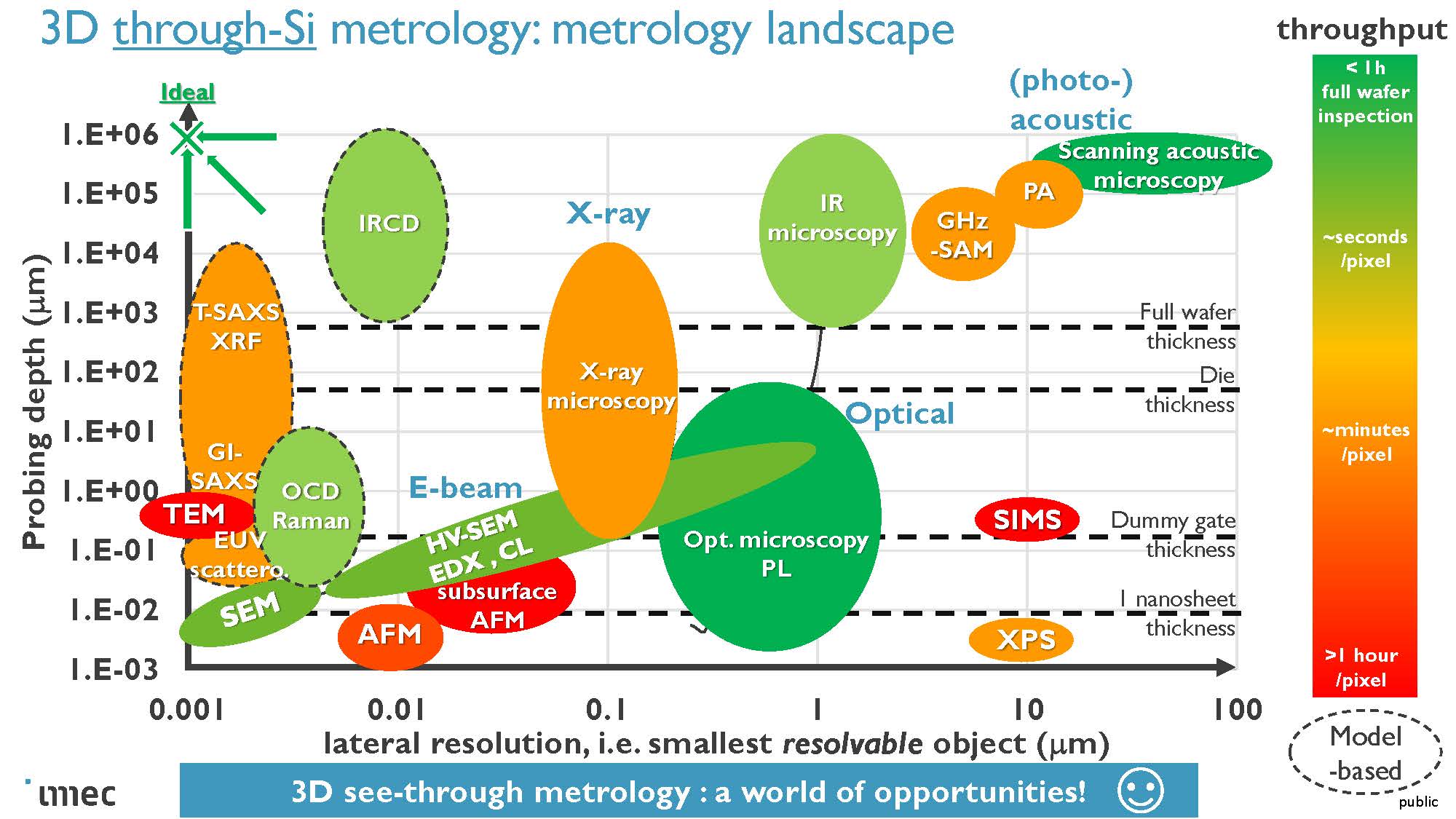

Pour la métrologie de surface traditionnelle, il existe déjà un compromis entre la sensibilité et la vitesse, maintenant la profondeur d'inspection par rapport à la résolution latérale est un compromis clé. La figure 5 présente la profondeur de sondage par rapport à la résolution latérale et au débit pour diverses techniques de métrologie.

La figure 6 résume l'état de préparation actuel de la métrologie 3D pour répondre à divers besoins.

D'après la figure 6, il reste encore beaucoup de défis à relever pour réaliser un programme de métrologie complet.

Conclusion

L'ère du High NA EUV approche. De bons progrès sont réalisés dans les pellicules, les résines photosensibles et la métrologie et l'imec continue de travailler dans ces trois domaines pour de nouveaux progrès.

Lisez aussi:

TSMC a dépensé beaucoup plus d'argent en 300 mm que vous ne le pensez

Conférence SPIE Advanced Lithography 2023 - Annonce AMAT Sculpta®

IEDM 2023 – Matériaux 2D – Intel et TSMC

IEDM 2022 – Cellule de voie Imec 4

Partagez cet article via:

- Contenu propulsé par le référencement et distribution de relations publiques. Soyez amplifié aujourd'hui.

- PlatoAiStream. Intelligence des données Web3. Connaissance Amplifiée. Accéder ici.

- Frapper l'avenir avec Adryenn Ashley. Accéder ici.

- Achetez et vendez des actions de sociétés PRE-IPO avec PREIPO®. Accéder ici.

- La source: https://semiwiki.com/lithography/329278-spie-2023-imec-preparing-for-high-na-euv/

- :possède

- :est

- :ne pas

- :où

- $UP

- 000

- 1

- 2022

- 2023

- 2D

- Matériaux 2D

- 30

- 3d

- a

- atteindre

- présenter

- Supplémentaire

- propos

- Avancée

- lithographie avancée

- AL

- Tous

- déjà

- aussi

- Amplified

- an

- ainsi que le

- Une autre

- applications

- approchant

- d'environ

- SONT

- Réservé

- domaines

- autour

- AS

- d'aspect

- Assemblée

- At

- tentative

- précaution

- auteurs

- cuisson

- basé

- BE

- Faisceau

- devenez

- était

- va

- ci-dessous

- jusqu'à XNUMX fois

- Block

- Bleu

- Pause

- pauses

- PONT

- ponts

- brûler

- mais

- by

- CAN

- capturer

- fournisseur

- carbone

- CD

- challenge

- globaux

- difficile

- Modifications

- CO

- Effondrement

- combinant

- compatible

- complet

- conclu

- conditions

- Congrès

- contact

- contaminants

- continue

- contraste

- Corrélation

- cours

- crée des

- critique

- Courant

- courbe

- diminue

- démontré

- densité

- déposé

- profondeur

- décrit

- Conception

- Développement

- Compatibles

- J'ai noté la

- Dimension

- direction

- discuté

- dislocation

- faire

- down

- motivation

- entraîné

- sécher

- deux

- e

- E & T

- risque numérique

- les effets

- permettre

- permet

- énergie

- Ce renforcement

- assez

- Ère

- erreur

- évalué

- évaluer

- évaluation

- Pourtant, la

- faire une éventuelle

- expositions

- attendu

- explorez

- Exploré

- Exposition

- RAPIDE

- Février

- champ

- Figure

- remplir

- Film

- BOPP

- Focus

- Pour

- Force

- formulation

- trouvé

- De

- plus

- avenir

- obtention

- Bien

- Vert

- ait eu

- Dur

- Vous avez

- he

- Tenue

- Haute

- augmentation

- Horizontal

- Comment

- How To

- Cependant

- HTTPS

- Hydrogénation

- i

- identifié

- illustre

- immersion

- amélioré

- amélioration

- améliore

- in

- increased

- Augmente

- indiqué

- Infrastructure

- possible

- intégrité

- Intel

- s'interconnecte

- interfaces

- Interview

- Introduit

- enquêter

- aide

- vous aider à faire face aux problèmes qui vous perturbent

- IT

- jpg

- ACTIVITES

- Agneau

- paysage d'été

- gros

- couche

- poules pondeuses

- conduire

- conduisant

- niveaux

- comme

- Gamme

- Liste

- locales

- logique

- Location

- Longtemps

- Style

- recherchez-

- LOOKS

- perte

- Lot

- Faible

- LES PLANTES

- Fabrication

- gérer

- fabrication

- de nombreuses

- masque

- Masques

- appariés

- matières premières.

- largeur maximale

- Mai..

- mesurer

- des mesures

- mécanique

- Mémoire

- message

- Métal

- Métrologie

- Microscope

- Réduire les

- de l'argent

- PLUS

- beaucoup

- multi

- Besoin

- nécessaire

- Besoins

- Nouveauté

- aucune

- Bruit

- maintenant

- obtenu

- of

- de rabais

- direct

- on

- ONE

- uniquement

- Opportunités

- à mettre en œuvre pour gérer une entreprise rentable. Ce guide est basé sur trois décennies d'expérience

- or

- biologique

- Autre

- ande

- plus de

- Overcome

- papiers

- Patron de Couture

- motifs

- performant

- objectifs

- Emplacement

- Plasma

- Platon

- Intelligence des données Platon

- PlatonDonnées

- plus

- pauvres

- Post

- en train de préparer

- Présentations

- présenté

- cadeaux

- président

- primaire

- Problème

- processus

- les process

- traitement

- profilage

- Programme

- Progrès

- prometteur

- proven

- fournir

- Radiation

- Tarif

- Tarifs

- rapport

- Lire

- Préparation

- récent

- récemment

- réduire

- Prix Réduit

- réduit

- réduction

- en relation

- resté

- a besoin

- Résolution

- résultant

- Résultats

- Avis

- feuille de route

- robuste

- Saïd

- même

- mise à l'échelle

- Sean

- sur le lien

- vu

- choisi

- AUTO

- SEM

- Semi

- sensible

- Sensibilité

- décalage

- montré

- montré

- côté

- Signal

- similaires

- unique

- Taille

- pente

- lent

- faibles

- So

- quelques

- Identifier

- Space

- vitesse

- dépensé

- Spot

- Stabilité

- stabiliser

- stable

- Combos

- Steve

- Encore

- force

- fortement

- Étude

- sujet

- tel

- suffisant

- haut

- Surface

- suspendu

- sucré

- combustion propre

- Système

- Talks

- techniques

- Technologie

- que

- qui

- La

- Le bloc

- leur

- puis

- Là.

- Ces

- l'ont

- chose

- this

- cette année

- ceux

- trois

- débit

- fiable

- à

- ensemble

- trop

- outil

- les outils

- vers

- suivre

- traction

- commerce

- traditionnel

- deux

- type

- ultime

- sous

- jusqu'à

- en utilisant

- utilisé

- Utilisant

- divers

- Versus

- vertical

- très

- via

- viable

- Vice-président

- volatile

- était

- WELL

- est allé

- Quoi

- tout en

- sera

- fenêtres

- comprenant

- activités principales

- écrire

- écriture

- an

- you

- zéphyrnet