Pour prévenir les pannes potentielles, les blessures des employés et les pertes de production, de plus en plus d'entreprises se familiarisent avec la surveillance à distance des actifs. Ils essaient de courir systèmes de maintenance prédictive pour détecter les problèmes avant qu'ils ne surviennent dans la fabrication, en minimisant les risques d'insatisfaction des employés et des clients et en évitant les pertes d'argent.

Heureusement, le 21e siècle offre des solutions modernes et efficaces de maintenance prédictive dans le secteur manufacturier à mettre en œuvre dans différentes industries.

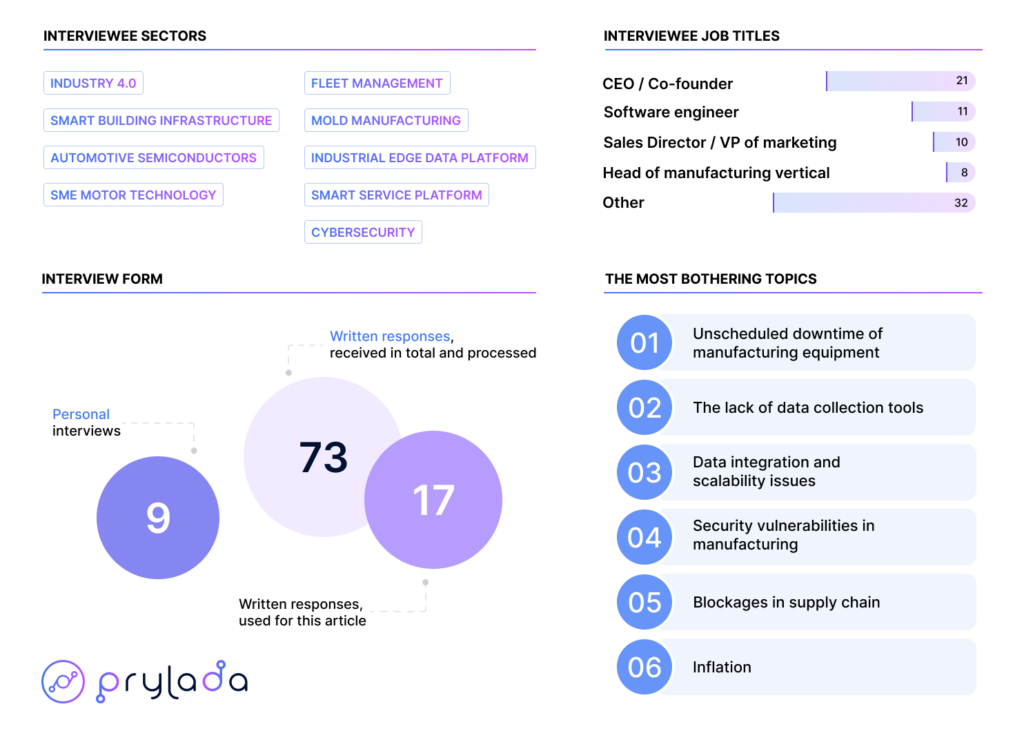

Récemment, Prylada a mené une série d'entretiens de développement de clients, au cours desquels nous nous sommes adressés à des experts de l'industrie manufacturière. Notre équipe s'est fixé pour objectif de collecter des informations précieuses sur surveillance des actifs et les défis d'adoption de la technologie dans l'industrie, et comment les entreprises les résolvent.

Au cours des entretiens, nous avons discuté de l'état actuel du marché, des problèmes les plus gênants, de la concurrence et des recommandations pour un développement efficace au sein de l'industrie.

Comment le marché manufacturier a-t-il évolué au cours des 5 dernières années ?

Les préférences des consommateurs en faveur de la personnalisation des produits, des prix compétitifs et des meilleurs délais de livraison sont devenues les principales motivations des entreprises manufacturières pour repenser leur approche de travail. Pour répondre aux demandes modernes, ils doivent augmenter leur productivité en mettant en œuvre les technologies numériques. Ces technologies comprennent des solutions numériques de développement durable, des jumeaux numériques, des robots mobiles autonomes, la réalité augmentée, l'IA et l'apprentissage automatique.

"La réalité du passé était que les fabricants faisaient des heures supplémentaires, faisaient des choses très manuelles et ne recevaient aucun soutien. Ils ont simplement fait le travail, et maintenant ces entreprises manufacturières sont passées du simple fait de le faire à celui où elles doivent lancer de grandes initiatives de transformation numérique. »

- Richard Lebovitz, PDG de LeanDNA

Les fabricants ont commencé à réfléchir dans la perspective suivante :

- Nous devons être beaucoup plus connectés

- Nous devons avoir une meilleure visibilité non seulement sur les problèmes auxquels nous sommes confrontés, mais également sur les mesures que nous devons prendre.

L’image globale est passée du travail tel qu’il est à la transformation numérique en priorisant les actions. En outre, la COVID-19 a mis en évidence l’importance de réseaux d’approvisionnement solides et adaptables. Des pertes importantes dues aux conséquences imprévues de la pandémie ont conduit à entreprises industrielles reconsidérer leurs stratégies commerciales actuelles. En conséquence, ils visaient à optimiser les processus existants et à réduire leur dépendance aux facteurs externes, renforçant ainsi la résilience aux situations de force majeure.

L’accent mis sur la durabilité devient un moteur d’une utilisation accrue des technologies IoT intelligentes, rendant l’industrie manufacturière plus intelligente, plus efficace et plus durable, tout en améliorant le bien-être des employés. Cela se produit grâce à l’automatisation et à la transformation numérique, et en tirant parti de l’analyse prédictive pour générer de meilleures recommandations. En retour, cela nous permet de mieux comprendre quels sont les goulots d’étranglement et quels sont les défis.

D’un autre côté, le processus d’adoption de nouvelles technologies intelligentes est devenu plus complexe et plus long. Les défis de la chaîne d'approvisionnement et les pénuries de personnel ont conduit l'ensemble de la C-Suite à s'impliquer profondément dans les questions opérationnelles et les décisions au niveau de l'étage. Cela a abouti à un plus grand nombre de parties prenantes qui ont dû comprendre les risques, s'aligner sur les bénéfices attendus en termes de valeur et équilibrer ces considérations avec d'autres initiatives de l'entreprise.

Le rythme rapide des progrès technologiques dans des domaines tels que l’automatisation, l’intelligence artificielle et l’Internet des objets oblige les fabricants à s’adapter et à intégrer les nouvelles technologies dans leurs opérations.

Cependant, la transition vers de nouvelles technologies de surveillance des actifs peut s'avérer complexe et coûteuse, nécessitant de perfectionner les compétences de la main-d'œuvre et d'assurer la compatibilité avec les systèmes existants.

Nous avons rassemblé les défis et les obstacles les plus courants associés à cette transition, comme nous l’ont partagé nos personnes interrogées. En premier lieu se trouvent les points que nous entendons le plus fréquemment. Cela ne signifie pas nécessairement qu’ils sont les plus critiques, mais cela indique leur prévalence. Commençons.

Temps d'arrêt imprévu des équipements de fabrication

La fabrication d’appareils modernes implique des processus complexes de haute précision et des équipements sophistiqués. Les arrêts imprévus des équipements de fabrication peuvent avoir un coût très élevé en raison de la perte de rendement et de temps de production. Les innovations récentes en matière de maintenance prédictive peuvent grandement contribuer à réduire la perte de productivité et permettre d’économiser beaucoup d’efforts et de temps.

L'une des techniques utilisées avec succès pour la maintenance prédictive dans le secteur manufacturier utilise l'analyse de grandes quantités de données de pannes, de maintenance et de trace. Pour renforcer la qualité des données utilisées, des paramètres tels que le processus, l'horodatage et les informations détaillées sur les composants sont attribués à des modèles de pannes pour créer des ensembles de données robustes. Plusieurs grandes entreprises de fabrication de semi-conducteurs ont déclaré utiliser de telles techniques dans le cadre de leurs modèles de maintenance prédictive pour améliorer le rendement.

Des défis subsistent, car de nombreux processus complexes ont tendance à connaître des dérives et des changements fréquents. Des paramètres spécifiques sont ajustés entre les exécutions pour maintenir le processus sur la cible. Des techniques telles que des capteurs virtuels qui surveillent et capturent la configuration des paramètres en temps réel peuvent être utilisées pour permettre un contrôle approprié. Il s’agit actuellement d’un domaine de recherche actif et les chercheurs explorent activement de nouvelles techniques, notamment l’intelligence artificielle.

Le manque d’outils de collecte de données

Dans la mesure où une visibilité limitée des actifs entraîne une augmentation des coûts de maintenance et de remplacement, de nombreux fabricants ont déjà du mal à capturer les données de base des machines. Ces données incluent généralement la température, les vibrations, la vitesse et d'autres indicateurs de performances.

Toutefois, pour de nombreuses entreprises, investir dans des outils de collecte de données peut s’avérer coûteux. C’est pourquoi ils préfèrent travailler avec les ressources disponibles, ce qui peut entraver le développement de plusieurs manières.

Les fabricants qui cherchent à utiliser des données en temps réel pour la surveillance des actifs ont besoin d'un outil capable de se connecter automatiquement et de collecter des données à partir de n'importe quelle source. Idéalement, il devrait également être capable de normaliser et de gérer les données, d'effectuer des analyses et de s'intégrer facilement à des applications tierces et à des plateformes de cloud computing.

Problèmes d’intégration et d’évolutivité des données

L'infrastructure de fabrication comprend souvent divers systèmes, tels que des machines, des lignes de production et des systèmes utilitaires. Ces systèmes peuvent avoir été mis en œuvre à des moments différents, en utilisant différentes technologies. De plus, chaque système génère des données dans son format, ce qui rend l'intégration avec des systèmes tiers une tâche formidable. Les formats incohérents, les valeurs manquantes et les inexactitudes entravent une intégration efficace.

À mesure que les installations et les processus de fabrication évoluent, le paysage des données s’agrandit. Les systèmes doivent être évolutifs pour s’adapter à des volumes de données croissants. Il est essentiel de garantir un flux de données fluide et efficace dans les opérations de fabrication sans surcharger l’infrastructure de surveillance. L’atteindre est possible en investissant dans des outils modernes et en donnant la priorité à la qualité des données.

Failles de sécurité dans le secteur manufacturier

L’industrie manufacturière est confrontée à un paysage de cybermenaces en constante évolution, depuis les attaques de ransomwares jusqu’aux vulnérabilités de la chaîne d’approvisionnement. Dans le contexte du matériel informatique, les produits contrefaits de moindre qualité étaient considérés comme un problème majeur pour les semi-conducteurs, tandis que les puces restaient relativement épargnées par les problèmes liés à la sécurité.

Cependant, ces dernières années, les attaquants ont trouvé des méthodes pour exploiter le processus complexe de fabrication des semi-conducteurs. Ils ont tenté de manipuler l'architecture des puces en introduisant une logique malveillante via des chevaux de Troie matériels. Les attaquants utilisent ces chevaux de Troie pour effectuer un déni de service (DoS) ou pour voler des données. La Syrie a notamment signalé une attaque majeure de cheval de Troie, au cours de laquelle les attaquants ont intégré un cheval de Troie appelé « Kill Switch » dans une puce pour désactiver le système de défense aérienne syrien, leur permettant ainsi d’exécuter une frappe aérienne.

Au cours des dernières années, les fabricants ont élargi l'utilisation de concepts d'analyse de données basés sur l'apprentissage automatique et l'Internet des objets (IoT), pour garantir que leurs équipements sont correctement protégés. Dans ces techniques, ils initialisent d’abord l’équipement pour tous les paramètres de surveillance, puis appliquent des algorithmes d’apprentissage automatique à ces paramètres, pour prédire la classe de paramètres sur la sortie. Si les résultats (sorties) ne correspondent pas aux prévisions, les fabricants peuvent signaler l'équipement.

Autres obstacles empêchant une fabrication durable

Blocages dans la chaîne d’approvisionnement

Les fabricants ont toujours été confrontés à plusieurs difficultés, et les prévisions pour 2024 montrent la même situation. À mesure que le commerce mondial devient plus complexe, les producteurs doivent se préparer à faire face à des interruptions inattendues ou soudaines de leurs réseaux d’approvisionnement.

Selon certaines de nos personnes interrogées, les interruptions des chaînes d’approvisionnement continueront d’être l’une des difficultés les plus importantes auxquelles sera confrontée l’industrie dans un avenir prévisible. Actuellement, les stocks sont à leurs plus bas niveaux depuis des décennies, ce qui indique que certains produits ne peuvent pas être fabriqués pour le moment. La grave pénurie de semi-conducteurs en provenance de Taiwan, de Chine et d’autres sociétés offshore a contraint certaines usines de fabrication automobile à fermer. La production nationale connaît également des difficultés.

Inflation

En 2023, l’inflation était proche des deux chiffres en raison de la hausse de la demande et de l’offre insuffisante dans toutes les grandes économies. L’année prochaine, les prix des principaux intrants manufacturiers comme l’aluminium, le pétrole et l’acier augmenteront encore plus, augmentant ainsi la pression sur les entreprises qui tentent déjà de réduire leurs coûts sans sacrifier la qualité.

Il est difficile de localiser les ressources et les investissements pour l’automatisation de la surveillance des actifs en période d’inflation. Mais les fabricants ne doivent pas ignorer le potentiel qu’elle apporte à l’industrie. Cela peut aider à réduire les erreurs manuelles et à accélérer les tâches jusqu'à 10 fois.

Pour relever ce défi, l’industrie doit allouer un budget à l’automatisation et introduire davantage de technologies d’IA pour inspecter et automatiser les tâches en temps réel. Cela contribuera non seulement à réduire les coûts, mais également à améliorer l’efficacité et à réduire les déchets.

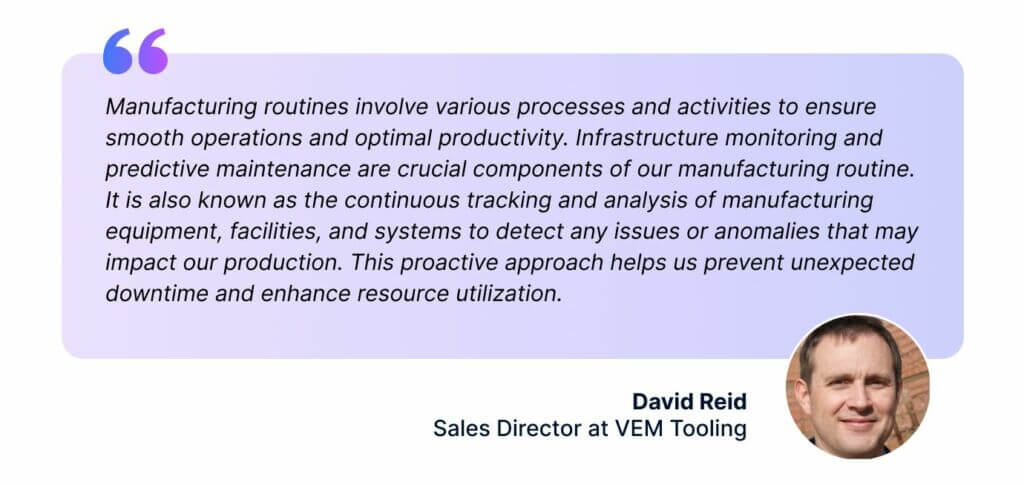

Les défis de l’adoption des technologies numériques

Les processus de fabrication s'articulent autour d'horaires et de tâches continus et routiniers exécutés par des centaines de fournisseurs et d'employés répartis sur plusieurs sites et destinés à la production de biens consommables. Il est donc extrêmement difficile pour les entreprises de surveiller les routines actuelles et d’identifier les domaines à améliorer.

Les fabricants peuvent facilement suivre chaque étape tout au long de leur chaîne de valeur en mettant en œuvre des technologies de surveillance en temps réel basées sur l'IoT. Ces technologies les aideront à mieux comprendre les lacunes de leurs objectifs de développement durable et à trouver des solutions pour améliorer l’efficacité, le rendement et la conformité.

La surveillance intelligente des actifs est généralement associée à deux défis. La première consiste à intégrer et à mettre à niveau les équipements existants pour les rendre compatibles avec les nouvelles technologies, permettant ainsi d’exploiter tout le potentiel de l’Industrie 4.0. La seconde suppose de recycler le personnel pour s’assurer qu’il puisse surveiller, utiliser et bénéficier efficacement d’un nouveau système de surveillance.

Les petits fabricants trouvent souvent que l’investissement initial dans une nouvelle technologie est intimidant. Cependant, il est essentiel de reconnaître que la transformation numérique et la transformation des employés sont des processus graduels. Ces changements ne se produisent pas du jour au lendemain.

Récapitulation

L’industrie manufacturière subit déjà les effets de l’automatisation et de la robotique, comme l’intelligence artificielle, l’Internet des objets, les capteurs, les robots au sol et l’utilisation accrue de l’automatisation des processus robotisés. La demande croissante d’adoption de technologies numériques et les avantages que les entreprises manufacturières peuvent en tirer stimulent la croissance de la numérisation.

Dans le cadre des efforts continus visant à relever les défis auxquels l'industrie est aujourd'hui confrontée, les fabricants mettent en œuvre des solutions basées sur l'IoT pour la surveillance intelligente des actifs. Cependant, le choix de la technologie et ses options de mise en œuvre dépendent encore des opportunités et des besoins commerciaux.

Les temps d'arrêt imprévus des machines industrielles, les problèmes de collecte de données, les vulnérabilités de sécurité et les contraintes d'évolutivité sont les défis qui se positionnent en premier dans le paysage manufacturier et qui peuvent être résolus par les technologies de surveillance basées sur l'IoT. De telles technologies fournissent aux fabricants des données granulaires et contextualisées tout au long de la chaîne d'approvisionnement, leur permettant ainsi d'identifier rapidement les problèmes et d'agir.

En outre, ils peuvent également prédire les problèmes potentiels avant qu’ils ne surviennent, évitant ainsi les rappels et autres risques environnementaux importants. Au fil du temps, les technologies de surveillance permettront aux utilisateurs de suivre les progrès de leurs objectifs de développement durable et de garantir le respect des réglementations du secteur.

Nous tenons à remercier tous ceux qui ont participé à notre entretien de développement client :

- Vatsal Shah, PDG de Tournesol

- Stefan Schwab, PDG de Éclairé

- Tom Richter, responsable mondial des secteurs verticaux de fabrication discrète et de processus pour les industries numériques chez Nokia

- Nils Arnold, PDG de Distance

- Duncan Kerr, ancien PDG de Aéristech

- Richard Lebovitz, PDG de LeanDNA

- Gulroz Singh, architecte de sécurité SoC chez NXP Semiconductors

- Donnie Rand, coordinateur marketing chez Association américaine des propriétaires-exploitants, LLC

- David Reid, directeur des ventes chez Outillage VEM

- Derrick Hathaway, directeur des ventes chez VEM Médical

- Harman Singh, directeur de Chiffre

- Doug Lawson, PDG de Pensez IQ

- Et d'autres professionnels du secteur, dont les commentaires ont été pris en compte pour cet article

- Contenu propulsé par le référencement et distribution de relations publiques. Soyez amplifié aujourd'hui.

- PlatoData.Network Ai générative verticale. Autonomisez-vous. Accéder ici.

- PlatoAiStream. Intelligence Web3. Connaissance Amplifiée. Accéder ici.

- PlatonESG. Carbone, Technologie propre, Énergie, Environnement, Solaire, La gestion des déchets. Accéder ici.

- PlatoHealth. Veille biotechnologique et essais cliniques. Accéder ici.

- La source: https://www.iotforall.com/experts-discuss-predictive-maintenance-and-innovation-in-manufacturing

- :possède

- :est

- :ne pas

- :où

- $UP

- 1

- 10

- 2023

- 2024

- 21

- 361

- a

- Capable

- A Propos

- accommoder

- à travers

- Action

- actes

- infection

- activement

- adapter

- ajout

- adressé

- Ajusté

- L'adoption d'

- Adoption

- progrès

- à opposer à

- AI

- Destinée

- Transport Aérien

- algorithmes

- aligner

- Tous

- allouer

- Permettre

- déjà

- aussi

- quantités

- an

- selon une analyse de l’Université de Princeton

- analytique

- ainsi que

- Prévoir

- tous

- applications

- Appliquer

- une approche

- de manière appropriée

- architecture

- SONT

- Réservé

- domaines

- autour

- artificiel

- intelligence artificielle

- AS

- atout

- associé

- Association

- At

- attaquer

- Attaques

- tentative

- augmentée

- Réalité Augmentée

- automatiser

- automatiquement

- Automation

- l'automobile

- autonome

- disponibles

- en évitant

- Balance

- obstacles

- basé

- Essentiel

- BE

- devenez

- devient

- était

- before

- va

- profiter

- avantages.

- LES MEILLEURS

- Améliorée

- jusqu'à XNUMX fois

- Big

- renforcer

- tous les deux

- goulets d'étranglement

- Apportez le

- budget

- la performance des entreprises

- entreprises

- mais

- by

- C-suite

- appelé

- CAN

- Peut obtenir

- ne peut pas

- capturer

- Attraper

- siècle

- CEO

- certaines

- chaîne

- Chaînes

- challenge

- globaux

- modifié

- Modifications

- Chine

- puce

- chips

- le choix

- classe

- Fermer

- le cloud

- le cloud computing

- CO

- recueillir

- collection

- commentaires

- Commun

- Sociétés

- Société

- compatibilité

- compatible

- contraint

- concurrence

- compétitif

- complexe

- conformité

- composant

- comprendre

- comprend

- informatique

- concepts

- menée

- configuration

- NOUS CONTACTER

- Conséquences

- considérations

- contraintes

- contexte

- continuer

- continu

- des bactéries

- Coordinatrice

- Prix

- cher

- Costs

- Contrefaçon

- COVID-19

- engendrent

- critique

- Courant

- État actuel

- Lecture

- des clients

- personnalisation

- cyber

- données

- Analyse de Donnée

- qualité des données

- ensembles de données

- David

- décennies

- décisions

- profondément

- Défense

- page de livraison.

- Demande

- demandes

- Démographie

- Déni de service

- dépendance

- dépend

- détaillé

- Développement

- Compatibles

- différent

- difficile

- problèmes

- numérique

- Transformation numérique

- Jumeaux numériques

- digitalisation

- numériquement

- chiffres

- Directeur

- discuter

- discuté

- plusieurs

- do

- faire

- Domestique

- fait

- DOS

- double

- deux chiffres

- les temps d'arrêt

- motivation

- conducteurs

- conduite

- deux

- pendant

- chacun

- même

- économies

- Efficace

- de manière efficace

- les effets

- efficace

- efficace

- effort

- efforts

- non plus

- intégré

- employés

- Employés

- employés

- permettre

- activé

- permettant

- s'efforcer

- s'engager

- améliorer

- assurer

- assurer

- Tout

- environnementales

- l'équipements

- Erreurs

- essential

- Pourtant, la

- tout le monde

- évolue

- exceptionnellement

- exécuter

- existant

- étendu

- l'expérience

- de santé

- Exploiter

- Explorer

- externe

- face

- visages

- installations

- facteurs

- se familiariser

- few

- Trouvez

- Prénom

- Etage

- flux

- Focus

- Abonnement

- Pour

- Force

- prévisible

- le format

- Ancien

- ancien PDG

- redoutable

- trouvé

- fréquent

- fréquemment

- De

- plein

- avenir

- lacunes

- recueillies

- génère

- obtenez

- obtention

- Donner

- donne

- Global

- commerce international

- objectif

- Objectifs

- disparu

- pour les

- eu

- graduel

- plus grand

- considérablement

- Pousse

- Croissance

- main

- arriver

- EN COURS

- Dur

- Matériel

- Vous avez

- front

- entendre

- vous aider

- Haute

- Surbrillance

- empêcher

- historiquement

- Comment

- Cependant

- http

- HTTPS

- Des centaines

- idéalement

- identifier

- if

- ignorer

- Mettre en oeuvre

- la mise en oeuvre

- mis en œuvre

- la mise en œuvre

- importance

- améliorer

- amélioration

- l'amélioration de

- in

- comprendre

- inclut

- Y compris

- Améliore

- increased

- croissant

- indiquer

- indiquant

- Indicateurs

- industriel

- secteurs

- industrie

- industrie 4.0

- inflation

- d'information

- Infrastructure

- initiale

- les initiatives

- innovations

- entrées

- intégrer

- Intégration

- l'intégration

- Intelligence

- Intelligent

- l'intention

- Internet

- Internet des objets

- Internet des objets (IoT)

- Interview

- interviewés

- Interviews

- développement

- complexe

- introduire

- Découvrez le tout nouveau

- sueñortiendo

- un investissement

- Investissements

- implique

- IOT

- aide

- vous aider à faire face aux problèmes qui vous perturbent

- IT

- SES

- Emploi

- jpg

- juste

- XNUMX éléments à

- ACTIVITES

- Peindre

- paysage d'été

- gros

- Nom de famille

- lancer

- apprentissage

- LED

- Legacy

- Niveau

- niveaux

- en tirant parti

- comme

- limité

- lignes

- emplacements

- logique

- recherchez-

- perte

- pertes

- perdu

- Lot

- baisser

- le plus bas

- click

- machine learning

- machinerie

- Les machines

- Entrée

- facile

- majeur

- FAIT DU

- Fabrication

- malveillant

- gérer

- Manuel

- fabriqué

- Fabricants

- fabrication

- industrie

- de nombreuses

- Marché

- Stratégie

- Match

- compte

- largeur maximale

- Mai..

- signifier

- veux dire

- méthodes

- réduisant au minimum

- manquant

- Breeze Mobile

- numériques jumeaux (digital twin models)

- Villas Modernes

- de l'argent

- Surveiller

- Stack monitoring

- PLUS

- plus efficace

- Par ailleurs

- (en fait, presque toutes)

- plusieurs

- must

- nécessairement

- Besoin

- nécessaire

- Besoins

- réseaux

- Nouveauté

- Les nouvelles technologies

- next

- Nokia

- notamment

- maintenant

- nombre

- obstacles

- se produire

- of

- Offres Speciales

- souvent

- Huile

- on

- ONE

- et, finalement,

- en cours

- uniquement

- réalisés

- opérationnel

- Opérations

- opérateurs

- Opportunités

- Optimiser

- Option

- or

- Autre

- nos

- sortie

- plus de

- global

- du jour au lendemain

- accablant

- propriétaire

- Rythme

- paramètre

- paramètres

- partie

- participé

- passé

- effectuer

- performant

- personnel

- objectifs

- image

- mis

- Plateformes

- Platon

- Intelligence des données Platon

- PlatonDonnées

- des notes bonus

- positionnée

- possible

- défaillances

- prévoir

- prédiction

- Prédictions

- prédictive

- Analyses prédictives

- préfère

- préférences

- Préparer

- la parfaite pression

- prévalence

- empêcher

- prévention

- Tarifs

- établissement des prix

- priorisation

- d'ouvrabilité

- processus

- Process Automation

- les process

- Nos producteurs

- Produit

- Vidéo

- productivité

- Produits

- ,une équipe de professionnels qualifiés

- Progrès

- correct

- protégé

- qualité

- vite.

- Devis

- rand

- ransomware

- Attaques de ransomware

- Nos tests de diagnostic produisent des résultats rapides et précis sans nécessiter d'équipement de laboratoire complexe et coûteux,

- atteindre

- réal

- en temps réel

- données en temps réel à grande vitesse.

- Réalité

- récent

- reconnaître

- recommandations

- reconsidérer

- réduire

- réduire les déchets

- règlements

- relativement

- rester

- resté

- éloigné

- remplacement

- Signalé

- a besoin

- un article

- chercheurs

- la résilience

- refaire le travail

- Resources

- résultat

- résulté

- Résultats

- Richter

- hausse

- risques

- Automatisation des processus robotiques

- robotique

- Collaboratif

- robuste

- routine

- Courir

- fonctionne

- sacrifier

- Sécurité

- vente

- même

- Épargnez

- Évolutivité

- évolutive

- Rareté

- fluide

- Deuxièmement

- sécurité

- semi-conducteur

- Semi-conducteurs

- capteur

- Série

- service

- set

- Sets

- plusieurs

- sévère

- commun

- décalé

- Changements

- les pénuries

- devrait

- montrer

- significative

- simplement

- situations

- smart

- plus intelligents

- So

- Solutions

- RÉSOUDRE

- quelques

- sophistiqué

- Identifier

- groupe de neurones

- vitesse

- parties prenantes

- j'ai commencé

- Région

- acier

- stefan

- étapes

- les stratégies

- Renforcer

- STRONG

- Lutter

- Luttant

- Avec succès

- tel

- soudain

- fournisseurs

- la quantité

- chaîne d'approvisionnement

- Défis de la chaîne d'approvisionnement

- Des chaînes d'approvisionnement

- Appareils

- Sondage

- Durabilité

- durable

- Syrie

- combustion propre

- Système

- Taïwan

- Prenez

- tâches

- Target

- Tâche

- tâches

- équipe

- techniques

- technologique

- Les technologies

- Technologie

- Avoir tendance

- merci

- qui

- La

- vol

- leur

- Les

- se

- puis

- Ces

- l'ont

- des choses

- En pensant

- des tiers.

- this

- ceux

- pensée

- des menaces

- Avec

- tout au long de

- Ainsi

- fiable

- long

- fois

- horodatage

- à

- outil

- les outils

- vers

- tracer

- suivre

- commerce

- De La Carrosserie

- transition

- Trojan

- Essai

- essayer

- TOUR

- Jumeaux

- deux

- typiquement

- non affecté

- comprendre

- compréhension

- Inattendu

- imprévu

- perfectionnement des compétences

- us

- Utilisation

- utilisé

- d'utiliser

- utilisateurs

- Usages

- en utilisant

- utilitaire

- Précieux

- Des informations précieuses

- Plus-value

- Valeurs

- variant

- Rapidité

- verticales

- très

- Salle de conférence virtuelle

- définition

- volumes

- vulnérabilités

- était

- Déchets

- façons

- we

- ont été

- Quoi

- qui

- tout en

- WHO

- dont

- why

- sera

- comprenant

- dans les

- sans

- activités principales

- Nos inspecteurs

- de travail

- an

- années

- encore

- Rendement

- zéphyrnet