La tendance à la réduction des appareils donne lieu à des demandes continues d'augmentation des entrées/sorties (E/S) et de la densité des circuits, et ces besoins encouragent le développement d'un boîtier HDFO (High-Density Fan-Out) avec une fine couche de redistribution en cuivre (Cu). (RDL). Pour les applications mobiles et réseau à hautes performances, HDFO est une solution émergente car des règles de conception agressives peuvent être appliquées à HDFO par rapport aux autres types de boîtiers tels que Wafer Level Fan-Out (WLFO). HDFO permet l'assemblage de plus d'une puce dans un seul boîtier et le Cu RDL fin est principalement utilisé pour interconnecter les puces. De plus, le HDFO peut être fabriqué au niveau de la tranche et du substrat en fonction de l'application, ce qui offre une meilleure évolutivité en termes de taille de boîtier.

Le Cu RDL du HDFO est intégré à une couche diélectrique comme le polyimide (PI) et transfère le signal entre les puces ou du substrat à la puce. Lorsque le courant circule à travers le Cu RDL, de la chaleur s'accumule dans le conducteur en raison de la génération de chauffage Joule. Cette accumulation de chaleur peut entraîner une dégradation des performances. À mesure que la densité de courant requise et la température de chauffage Joule augmentent dans la structure fine de Cu RDL, elles sont considérées comme un facteur important sur les performances de l'emballage HDFO.

Étant donné que le Cu RDL fin devrait avoir des performances de fiabilité élevées, diverses structures de RDL ont été introduites récemment, telles que la trace intégrée RDL (ETR) et la trace de Cu recouverte d'un diélectrique inorganique pour une interconnexion haute densité et des performances de fiabilité [1, 2]. De nombreuses études concernant l’évaluation des performances de fiabilité fine du Cu RDL ont également été menées.

L'électromigration (EM) est l'un des éléments permettant d'évaluer la fiabilité et les performances des caractéristiques électriques du Cu RDL. L'EM est un mécanisme contrôlé par la diffusion par le mouvement progressif des atomes métalliques dans le conducteur suite au flux d'électrons. Ce transport massif d'atomes métalliques conduit à la formation de vides côté cathode et de buttes côté anode du conducteur. Ces processus entraînent une perte de continuité électrique. Le comportement d'électromigration est affecté par la taille des caractéristiques, les conditions de contrainte, la direction du flux d'électrons et la structure de test telle que la métallurgie des joints. Dans le cas des tests EM Cu RDL, il y a non seulement une force de flux d'électrons mais également un gradient thermique dans le conducteur, de sorte que la dégradation EM est attribuée au potentiel électrique et à l'énergie thermique [3].

À l’aide des résultats des tests EM, il est possible de prédire la densité de courant ou la durée de vie maximale admissible dans des conditions de terrain spécifiques. Les tests EM effectués dans des conditions accélérées et l'extrapolation basée sur les données expérimentales EM peuvent être utilisés pour estimer les valeurs actuelles ou à vie d'un cas d'utilisation. Pour le calcul, le modèle de Black, publié par James Black en 1969, est largement utilisé. Certains facteurs de ce modèle sont déterminés en ajustant le modèle de distribution des échecs tel que la distribution de Weibull et la distribution lognormale. Dans cet article, les résultats de la caractérisation EM et de l'analyse des défaillances du Cu RDL avec ≤ 10 µm dans un boîtier HDFO dans diverses conditions de courant et de température sont décrits. De plus, le rapport accru du courant maximal admissible estimé dans les diverses conditions d'utilisation de température de fonctionnement et de durée de vie est fourni.

Structure Cu RDL dans le package HDFO

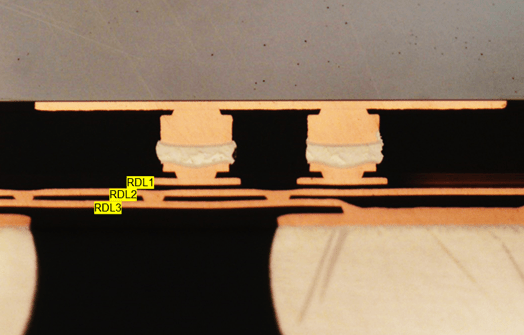

Un package HDFO a été créé pour les tests Cu RDL EM. Le corps du boîtier et la taille de la puce étaient respectivement de 8.5 mm x 8.5 mm et de 5.6 mm x 5.6 mm. Le HDFO TV a une structure RDL multicouche qui comporte trois couches de 3 µm d'épaisseur et une couche germe Ti/Cu pour chaque RDL. En outre, du polyimide a été appliqué comme matériau diélectrique entourant le Cu RDL fin. Au-dessus de la structure RDL se trouvent une bosse, une matrice et un moule de pilier en Cu. Le type de moule est surmoule recouvrant la face supérieure de la matrice. La structure globale du Cu RDL est illustrée à la figure 1.

Fig. 1 : Vue en coupe transversale du véhicule d'essai HDFO avec ses trois RDL.

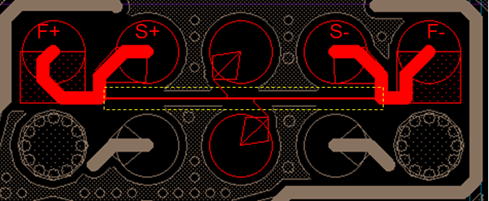

Un RDL Cu droit d'une longueur de 1000 2 µm et d'une largeur de 10 et 3 µm a été conçu et testé. Le Cu RDL était la couche la plus basse (RDL2) du HDFO. Quatre billes BGA (Ball Grid Array) ont été connectées au Cu RDL testé pour le forçage du courant et la détection de la tension. La figure XNUMX montre une illustration schématique de la conception RDL testée.

Fig. 2 : Conception Cu RDL pour le test d'électromigration. « F » et « S » signifient respectivement le forçage du courant et la détection de la tension.

Tests d'électromigration

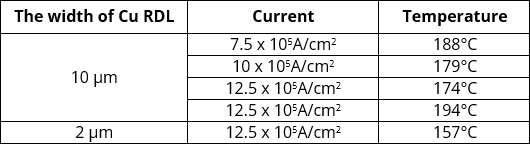

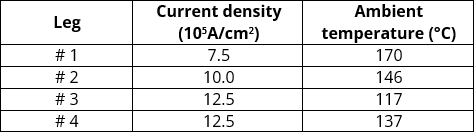

Le véhicule de test HDFO a été monté en surface sur la carte de test pour une connexion électrique avec le système de test EM et le deuxième sous-remplissage n'a pas été appliqué après le montage en surface. Le Cu RDL de 10 µm de largeur a été soumis à des contraintes sous courant continu de 7.5, 10 et 12.5 x 10.5A/cm2 et température de 174, 179, 188 et 194°C. Le test Cu RDL EM de 2 µm de largeur a également été testé sous courant continu 12.5 x 105A/cm2 et température de 157°C. Les conditions de test sont indiquées dans le tableau 1. La température de test est considérée comme la température au Cu RDL. Par conséquent, la température du four a été réglée en compensant la quantité de chauffage Joule. L'étalonnage du chauffage Joule a été effectué à chaque courant de contrainte car il dépend de la quantité de densité de courant.

Pour l'étalonnage du chauffage Joule, la résistance a été mesurée à plusieurs températures dans des conditions de courant faible et de contrainte. Le faible courant est considéré comme la condition qui génère un chauffage sans Joule. La valeur de résistance augmente à mesure que la température ambiante augmente et le comportement de changement de résistance dans des conditions de courant faible est utilisé pour obtenir la valeur du coefficient thermique de résistance (TCR). Après la mesure de la résistance dans quelques conditions de température, la quantité de chauffage Joule a été calculée à l'aide du TCR et de la différence de résistance entre les conditions de courant faible et de test. La température de chauffage Joule calculée pour chaque condition de courant de test et la température à Cu RDL de 10 µm de largeur sont indiquées dans le tableau 2.

Tableau 1 : Conditions de test Cu RDL EM à ligne fine.

Tableau 2 : Température de chauffage Joule et température à rdl. Quatre conditions de test ont été réalisées pour le test fin Cu RDL EM.

Le test EM s'est poursuivi jusqu'à ce que la résistance augmente de 100 % et que le critère permettant de déterminer le temps jusqu'à défaillance (TTF) pour calculer le courant maximum autorisé soit fixé à une augmentation de résistance de 20 %. Le critère du pourcentage d’augmentation de la résistance est connu pour être plus efficace si toutes les structures présentent une résistance initiale très similaire. La résistance initiale dans les conditions de contrainte était de 0.7 à 0.8 ohm pour un Cu RDL de 10 µm de largeur, de sorte que les valeurs semblaient assez similaires les unes aux autres. Lors du test EM, la résistance du Cu RDL a été mesurée à l'aide d'une technique de mesure en 4 points. Le nombre d’échantillons de test a été déterminé entre 18 et 20 pour une analyse statistique significative.

En plus d'un microscope optique, la microscopie électronique à balayage à faisceau d'ions focalisé (FIB)/émission de champ (FESEM) a été utilisée pour l'analyse des défaillances afin de comprendre la dégradation lors du test d'électromigration. En plus de l'analyse des images en vue de dessus, des zones spécifiques ont été sectionnées par broyage d'ions gallium (Ga) pour observer la réduction de la zone Cu RDL par l'oxydation du Cu et les vides.

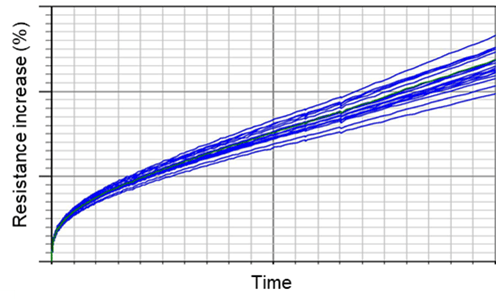

Comportement de changement de résistance

Le comportement d'augmentation de la résistance du Cu RDL d'une largeur de 10 µm pendant le test EM est illustré à la figure 3. La tendance à l'augmentation de la résistance peut être divisée en deux modes différents. Au début, la résistance a augmenté régulièrement, mais après avoir atteint un certain pourcentage d'augmentation de la résistance, le changement de résistance s'est produit rapidement. La raison de ces deux étapes d’augmentation de la résistance est que les modes de défaillance qui se produisent principalement sont différents à chaque étape.

Les différentes durées de vie en fonction des conditions de température et de la distribution du temps jusqu'à défaillance (TTF) dans les mêmes conditions de test sont également indiquées dans la figure 3. Il a été estimé que la raison de la distribution du TTF dans les mêmes conditions était due à la granulométrie différente de chaque Cu RDL. parmi les véhicules d'essai. Les chemins de diffusion des atomes métalliques de Cu sont les joints de grains, l'interface matérielle et le métal en vrac, et les énergies d'activation de chaque chemin de diffusion sont différentes. Étant donné que l’énergie d’activation du joint de grain ou de l’interface matériau est inférieure à celle du métal en vrac, la diffusion à travers le joint de grain ou l’interface matériau est plus dominante pendant l’EM. Par conséquent, la taille des grains est un facteur important qui détermine le TTF lors des tests EM [4].

En cas de densité de courant inférieure de 7.5 A/cm2, la plupart des échantillons ont montré une augmentation de résistance plus faible et une courbe plus lisse par rapport au courant élevé de 12.5 A/cm.2 comme le montre la figure 3 (c). Sur la base des résultats, on s'attendait à ce que cette condition de courant faible puisse avoir un mode de défaillance moins grave que la condition de courant élevé, mais le mode de défaillance ne semblait pas significativement différent entre les conditions de courant élevé et faible. Dans une étude ultérieure, il est prévu de faire une analyse de défaillance en ce qui concerne les étapes de changement de comportement de résistance.

Des tests EM supplémentaires ont été effectués avec du Cu RDL de 2 µm de largeur dans les mêmes conditions de densité de courant (12.5 × 105A/cm2) comme Cu RDL de 10 µm de largeur et dans des conditions de température plus basses. Le tracé de l'augmentation de la résistance au cours des tests EM est présenté à la figure 4. Dans ce cas, le comportement de changement de résistance n'a montré qu'une augmentation constante de la résistance, même pendant une longue durée de test allant jusqu'à 10 Khrs, ce qui était différent du cas Cu RDL d'une largeur de 10 µm. Sur la base du comportement différent de changement de résistance entre les conditions de basse et de haute température, il a été suspecté que les modes de défaillance à haute et basse température n'étaient pas identiques. En outre, on s’attend à ce que le mode de défaillance du Cu RDL d’une largeur de 2 µm se produise principalement en raison du niveau de résistance en augmentation constante.

Pour le Cu RDL d'une largeur de 10 µm, le nombre d'unités satisfaisant aux critères de défaillance de 20 % et d'augmentation de résistance de 100 % sont indiqués dans le tableau 3. Toutes les unités testées ont satisfait aux critères de défaillance de 20 % en 8,000 100 heures et certaines unités ont montré une résistance inférieure à 10,000 µm. % d'augmentation de la résistance lorsque la durée du test était de 10,000 100 heures. Le nombre d'unités défaillantes étant suffisant pour effectuer une analyse statistique, le test EM a été interrompu après XNUMX XNUMX heures. De plus, les données EM où la résistance a augmenté de XNUMX % sont sécurisées afin qu'il soit possible de calculer la capacité de courant maximale en fonction des différents critères de défaillance.

Fig. 3 : Comportement d'augmentation de la résistance lors du test EM de 10-microns largeur RDL, 12.5A/cm2 courant et (a) à 174°C et (b) température de 194°C et (c) 7.5A/cm2 et 188°C.

Fig. 4 : Comportement d'augmentation de la résistance lors du test EM d'un RDL de 2 µm de largeur. Les conditions de test étaient une densité de courant de 12.5 A/cm2 et température de 157°C.

Tableau 3 : Le nombre d'unités défaillantes de 10-µm de largeur Cu RDL pour chaque condition.

Analyse du mode de défaillance

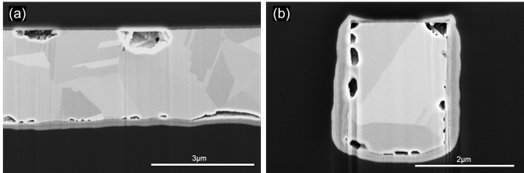

Pour comprendre le mécanisme de défaillance du test fin Cu RDL EM, un microscope optique et FIB/FESEM ont été utilisés pour observer la vue de dessus et la vue en coupe. La figure 5 montre les largeurs de 2 µm et 10 µm du Cu RDL après montage en surface sur la carte de test. L'épaisseur et la largeur correspondaient bien aux valeurs de conception et il n'y avait aucune anomalie telle qu'une surface inégale, des vides et un délaminage entre Cu et PI au Cu RDL. Comme le montre la figure 5, il a été confirmé que la taille des grains dans le RDL variait. Étant donné que les défauts peuvent influencer les performances d’électromigration, la qualité du Cu RDL doit être vérifiée avant le test EM.

Fig. 5 : Image FIB/FESEM de Cu RDL après montage en surface : (a) 10 µm et (b) 2 µm de largeur.

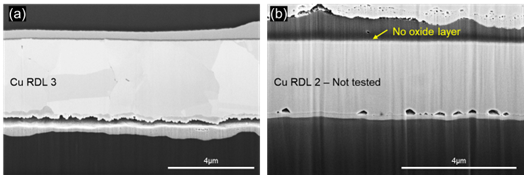

Dans le cas du Cu RDL d'une largeur de 10 µm, divers modes de défaillance ont été observés, comme présenté dans la figure 6. Premièrement, un délaminage et de l'oxyde de Cu ont été observés entre le Cu RDL et la passivation, ce qui a conduit à une réduction de la surface du Cu RDL et principalement attribué à la résistance augmente. La réduction de la surface de Cu RDL a également entraîné l'encombrement actuel et une température plus élevée sur la dégradation du RDL et de l'EM également accélérée. Lors des tests EM, les vides ont été générés en raison de la migration des atomes de Cu et le délaminage semblait résulter de la croissance des vides le long de l'interface entre la passivation et le Cu RDL. La valeur de l'exposant de densité de courant reflète le phénomène le plus dominant entre la nucléation et la croissance des vides. [5] Concernant la couche d'oxyde de Cu et la diffusion dans PI, la diffusion de Cu semble être accélérée en raison du flux d'électrons et/ou du gradient thermique car à RDL2 (non testé EM), il n'y a pas de couche d'oxyde sur la couche de germe Ti/Cu pour agir comme une couche barrière comme le montre la figure 6 (b).

Entre Cu RDL2 et PI, seuls des vides et une couche d'oxyde de Cu ont été observés, dus au stress thermique. En d’autres termes, le mode de défaillance observé au Cu RDL2 peut être considéré comme un mode de stockage à haute température (HTS) pendant une longue période.

Fig. 6 : Microscope optique et image FIB/FESEM de Cu RDL de 10 µm de largeur après test à 12.5×105A/cm2, 174°C : (a) oxyde de Cu et délaminage au RDL3 testé et (b) pas d'oxydation de Cu sur la couche de germination Ti/Cu au RDL2 (non testé EM).

Contrairement au Cu RDL d'une largeur de 10 µm, le Cu RDL d'une largeur de 2 µm ne présentait pas de délaminage entre Cu RDL et PI, comme le montre la figure 7. À partir du Cu RDL de 2 µm de largeur, le moins endommagé, on soupçonne que la croissance du vide le long de l’interface entre Cu RDL et PI a entraîné la délamination montrée dans le Cu RDL de 10 µm de largeur. De plus, il a été considéré que ce délaminage pourrait être un facteur contribuant principalement à l’augmentation brutale de la résistance au deuxième étage. Il est prévu de mener une étude sur l'électromigration de Cu RDL à 2 µm dans des conditions de courant plus élevées pour comparer le mode de défaillance et les valeurs des paramètres dans l'équation de Black avec les résultats d'électromigration de Cu RDL à 10 µm. En outre, il est prévu de déterminer le mode de défaillance de chaque étape d’augmentation de la résistance grâce à cette étude plus approfondie.

Fig. 7 : Microscope optique et image FIB/FESEM de Cu RDL de 2 µm de largeur après test à 12.5×105A/cm2, 157°C : (a) vide d'oxyde de Cu sur RDL3 et (b) axe de fraisage FIB différent sur Cu RDL3.

Simulation de chauffage Joule

Pour prédire la quantité de chauffage Joule et les emplacements de défaillance, la simulation électrique-thermique a été réalisée pour un Cu RDL de 10 µm de largeur. Lorsque la quantité d'accumulation de chaleur est différente dans une trace de Cu, la gravité de la défaillance peut être différente selon l'emplacement, car les dommages EM sont dus non seulement à la force du flux d'électrons, mais également à un gradient thermique. Comme le montre la figure 8, la conception et la structure réelles du test du téléviseur HDFO et de la carte de test ont été reflétées dans un modèle de simulation, et la conductivité thermique effective de chaque structure a également été appliquée. Le tableau 4 présente un plan d'expériences (DOE) basé sur la température du four et le courant d'alimentation. La température du four peut être considérée comme une température ambiante et la quantité de chauffage Joule devrait varier en fonction du courant d'alimentation. Les résultats de la simulation du chauffage Joule sont indiqués dans la figure 9. La différence de quantité de chauffage Joule entre la simulation et la valeur expérimentale était de 1.3 à 4.2°C, et les valeurs des deux étaient presque similaires. En outre, l'emplacement affichant la température locale la plus élevée était le milieu du Cu RDL, où les plots métalliques sont connectés, ce qui correspondait bien aux emplacements de défaillance réels après le test EM. Pour résumer, les résultats de simulation de chauffage Joule correspondaient bien aux résultats réels des tests EM en termes de quantité de chauffage Joule et d'emplacements de défaillance, ce qui a été utile pour comprendre la dégradation EM du Cu RDL et prédire les emplacements de défaillance.

Fig. 8 : Modèle de simulation de chauffage Joule pour Cu RDL de 10 µm de largeur.

Tableau 4 : DOE pour la simulation de chauffage Joule.

Fig. 9 : Résultats de la simulation de chauffage Joule : (a) contour de température et point indiquant la température la plus élevée sous les 12.5 x 105A/cm2 et 137°C. (b) la comparaison de la quantité de chauffage Joule entre l'expérience et la simulation.

Calcul de la capacité de charge actuelle

Pour calculer le courant maximum dans des conditions de terrain, l'équation de Black, qui est liée au temps jusqu'à la défaillance dans les tests d'électromigration, est largement utilisée.

MTTF = AJ-n exp (Ea/Kt) (1)

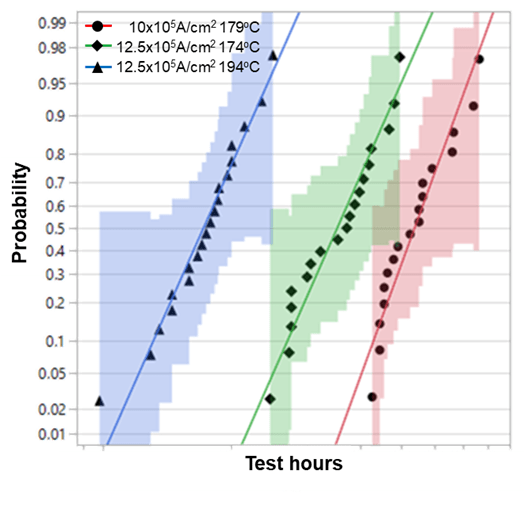

Où MTTF est le temps moyen jusqu'à défaillance, A est la constante empirique, J est la densité de courant, n est l'exposant de la densité de courant, Ea est l'énergie d'activation (eV), K est la constante de Boltzmann (8.62×10-5 eV/K) et T est la température (K). Pour déterminer le paramètre de l'équation de Black tel que A, n et Ea, une analyse statistique doit être effectuée en premier. C'est très important car une extrapolation vers un pourcentage de défaillance inférieur basé sur les résultats de l'analyse statistique est utilisée pour estimer la capacité de charge actuelle. Deux méthodes typiques pour décrire la distribution des défaillances EM sont les tracés de Weibull et log-normaux. La distribution lognormale est préférée lors de l'analyse de la défaillance des lignes et des vias métalliques, alors que le modèle de Weibull est généralement utilisé lorsque la structure de test comporte de nombreux éléments indépendants pouvant provoquer la défaillance, tels qu'une bosse et une électromigration de bille BGA. [6] Étant donné que le choix du modèle d'ajustement pourrait être critique lors de l'estimation du courant maximum dans un cas d'utilisation, une étude concernant le modèle de distribution en électromigration a également été réalisée [7]. Dans cette étude, une distribution lognormale a été sélectionnée comme modèle d'ajustement et le diagramme de distribution lognormale de Cu RDL de 10 µm de largeur est présenté à la figure 10.

La capacité de transport de courant maximale a été calculée en supposant que le mode de défaillance est le même entre ce test et le cas d'utilisation, et l'équation de Black est valable à la fois pour les tests accélérés et les conditions de terrain. La capacité actuelle maximale dans le cas d'utilisation a été estimée à l'aide de l'équation 2. Dans ce cas, le taux de défaillance a été supposé être de 0.1 % et la valeur de 3.09 provenait du score Z de la distribution lognormale standard.

J = [A exp (Ea/KT – 3.09σ)/TTF]-n (2)

Où T est la température des conditions d'utilisation et TTF est la durée de vie attendue dans le cas d'utilisation. Pour Cu RDL d'une largeur de 10 µm, Ea et n ont été déterminés comme 0.74 et 1.88, respectivement. En général, les valeurs de l’énergie d’activation et de l’exposant de la densité de courant sont respectivement appelées 1 et 2. De plus, les valeurs de l'exposant de densité de courant de 2 et 1 sont généralement considérées comme respectivement contrôlées par la nucléation et la croissance des vides. Dans ce test EM, le mécanisme de défaillance semblait être un mélange de nucléation et de croissance des vides, et plus précisément, la nucléation des vides semblait être plus dominante. Si le mécanisme de défaillance n'est pas le même que celui de cette étude pour certaines raisons telles que des conditions de test sévères ou une structure de test différente, la valeur estimée pourrait être différente. Habituellement, la valeur de l'exposant de densité de courant (n) augmente lorsque la condition de surcontrainte accélère la dégradation EM avec le chauffage Joule.

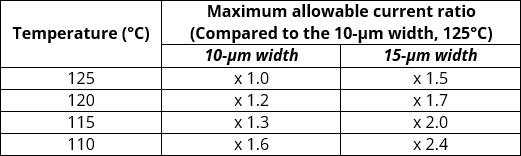

Le tableau 5 montre le rapport d'augmentation du courant maximum autorisé estimé par rapport à la valeur dans les conditions de terrain, soit une durée de vie de 100,000 100 heures, un cycle de service de 0.1 % et un taux de défaillance de 10 %. La valeur de référence pour la comparaison est une largeur de 125 µm à 1°C, qui est définie sur 125. Lorsque la température de fonctionnement diminue de 110°C à 1.6°C, la capacité actuelle estimée a été augmentée de 2.4 et 10 pour 15 et Largeur de 2 µm, respectivement. Les critères de défaillance affectent la valeur du courant maximal admissible. Il est donc important de sélectionner la capacité de courant maximale pour une conception. Comme l'indique l'équation (XNUMX), le courant maximum augmente de façon exponentielle – non proportionnelle à la température de fonctionnement. Lorsque cette valeur d'estimation du courant est utilisée pour la conception des traces, elle doit également être prise en compte avec le courant de fusion RDL car il existe un point de croisement entre le courant maximum autorisé calculé et le courant de fusion réel.

Fig. 10 : Distribution lognormale pour le tracé de la probabilité de défaillance d'un Cu RDL de 10 µm de largeur.

Tableau 5 : Rapport de courant maximum autorisé (mA) dans plusieurs conditions de terrain. La valeur de 10 µm de largeur à 125°C est fixée à 1.

Conclusions

Le comportement d'électromigration et le mode de défaillance du Cu RDL à lignes fines pour les emballages à diffusion haute densité ont été rapportés dans cette étude. La largeur testée du Cu RDL était de 2 et 10 µm, et l'augmentation de la résistance due à la dégradation par électromigration était différente pour chaque condition de test. Dans le cas du Cu RDL d'une largeur de 10 µm, il y avait deux étapes montrant un comportement de changement de résistance différent. Dans la première étape, la résistance a augmenté régulièrement et une nucléation et une croissance vides étaient attendues comme phénomène principalement survenu au premier stade. La deuxième étape est une section où la résistance augmente rapidement. Cette étape n'a été montrée que dans le cas Cu RDL de 10 µm de largeur, qui présentait une délamination entre Cu RDL et PI différente du RDL de 2 µm de largeur testé à basse température et ne montrait que de l'oxyde de Cu et des vides. Par conséquent, il a été conclu que ce délaminage dû à la croissance des vides est un facteur majeur affectant l’augmentation de la résistance lors de la deuxième étape.

Le mode de défaillance observé après l’électromigration était une réduction de la surface du Cu due à l’oxydation du Cu et à la génération/croissance de vides. Comme la migration du Cu dans le PI a également été observée, elle semble être accélérée en raison du flux d’électrons et/ou du gradient thermique. Puisqu'une dégradation thermique du PI doit être prise en compte dans le test Cu RDL EM, une simulation électrique-thermique a été réalisée pour prédire la position faible qui est facilement endommagée et les résultats correspondaient bien aux résultats réels des tests. De plus, la quantité de chauffage Joule obtenue par simulation était presque similaire aux valeurs expérimentales réelles.

Sur la base des résultats Cu RDL EM d'une largeur de 10 µm, l'équation de Black a été complétée afin que la capacité de transport de courant maximale puisse être calculée. La distribution lognormale a été utilisée pour l'analyse statistique avec la valeur calculée de Ea et les exposants de densité de courant étaient respectivement de 0.74 et 1.88. Le courant maximum estimé dans des conditions de terrain peut être utile pour concevoir le RDL, mais il existe certaines considérations telles que la valeur réelle du courant de fusion et la dépendance de Ea et de l'exposant de densité de courant sur le mode de défaillance et les conditions de test.

Accusé de réception

Cette recherche a été soutenue par le centre de R&D Amkor Technology Global. Les auteurs tiennent à remercier l’équipe de recherche sur les processus et les matériaux de R&D pour la préparation d’un téléviseur à diffusion haute densité. Merci également aux collègues du laboratoire R&D qui ont collaboré à la préparation du DUT et à l'analyse des échecs.

Bibliographie

- S. Jin, W. Do, J. Jeong, H. Cha, Y. Jeong et J. Khim, « Emballage de la technologie de sortie intégrée de plaquette de silicium de substrat (S-SWIFT) avec trace RDL intégrée à pas fin », 2022 IEEE 72e Conférence sur les composants électroniques et la technologie (ECTC), 2022, pp. 1355-1361, doi : 10.1109/ECTC51906.2022.00218.

- H. Kudo et al., « Démonstration de la résistance élevée à l'électromigration d'une couche de redistribution de Cu améliorée à l'échelle inférieure à 2 microns pour un emballage avancé à pas fin », 2017 IEEE CPMT Symposium Japan (ICSJ), 2017, pp. 5-8, doi : 10.1109/ICSJ.2017.8240055.

- C.-L. Liang, Y.-S. Lin, C.-L. Kao, D. Tarng et al., « Fiabilité de l'électromigration d'un emballage de distribution avancé à haute densité avec une ligne de redistribution L/S Cu à pas fin de 2 μm/2 μm », Transactions IEEE sur la technologie d'emballage et de fabrication de composants, pp. , 1438.

- M. Rovitto, « Problème de fiabilité de l'électromigration dans les interconnexions pour les technologies d'intégration tridimensionnelle », non publié.

- M. Hauschildt et al., « Electromigration early Failure void nucléation and Growthphenomenes in Cu and Cu(Mn) interconnects », 2013 IEEE International Reliability Physics Symposium (IRPS), Monterey, CA, USA, 2013, pp. 2C.1.1- 2C.1.6, est ce que je : 10.1109/IRPS.2013.6531951.

- JEP154, « Directive pour caractériser l'électromigration des bosses de soudure sous contrainte de courant et de température constantes », JEDEC, 2008.

- A. Basavalingappa, JM Passage, MY Shen et JR Lloyd, « Electromigration : Lognormal versus Weibull distribution », 2017 IEEE International Integrated Reliability Workshop (IIRW), South Lake Tahoe, CA, USA, 2017, pp. 1-4, doi : 10.1109/IIRW.2017.8361224.

- Contenu propulsé par le référencement et distribution de relations publiques. Soyez amplifié aujourd'hui.

- PlatoData.Network Ai générative verticale. Autonomisez-vous. Accéder ici.

- PlatoAiStream. Intelligence Web3. Connaissance Amplifiée. Accéder ici.

- PlatonESG. Carbone, Technologie propre, Énergie, Environnement, Solaire, La gestion des déchets. Accéder ici.

- PlatoHealth. Veille biotechnologique et essais cliniques. Accéder ici.

- La source: https://semiengineering.com/electromigration-performance-of-fine-line-cu-redistribution-layer-rdl-for-hdfo-packaging/

- :possède

- :est

- :ne pas

- :où

- $UP

- 000

- 09

- 1

- 1.3

- 10

- 100

- 12

- 173

- 179

- 20

- 2008

- 2013

- 2017

- 2020

- 2022

- 212

- 521

- 7

- 8

- 820

- 9

- a

- au dessus de

- brusquement

- accéléré

- accélère

- Accumulé

- accumulation

- Agis

- Activation

- présenter

- ajout

- Avancée

- affecter

- affecté

- Après

- agressif

- AL

- Tous

- permet

- presque

- le long de

- aussi

- Ambiant

- parmi

- montant

- an

- selon une analyse de l’Université de Princeton

- l'analyse

- ainsi que

- paru

- Application

- appliqué

- SONT

- Réservé

- domaines

- tableau

- AS

- Assemblée

- assumé

- hypothèses

- At

- auteurs

- Axis

- b

- balle

- une barrière

- basé

- BE

- Faisceau

- car

- était

- before

- humain

- Améliorée

- jusqu'à XNUMX fois

- Noir

- planche

- corps

- tous les deux

- Bas et Leggings

- frontières

- mais

- by

- CA

- calculer

- calculé

- le calcul

- calcul

- venu

- CAN

- Compétences

- réalisée

- la réalisation

- maisons

- Causes

- Canaux centraux

- certaines

- Change

- caractéristique

- Graphique

- vérifié

- puce

- chips

- le choix

- collègues

- par rapport

- Comparaison

- Complété

- composants électriques

- conclu

- condition

- conditions

- Conduire

- menée

- conductivité

- Conducteur

- Congrès

- CONFIRMÉ

- connecté

- connexion

- considérations

- considéré

- constant

- a continué

- continuité

- continu

- contribuant

- Cuivre

- pourriez

- couvert

- couvrant

- critères

- critique

- Cross

- Courant

- courbe

- cycle

- des dommages

- données

- diminué

- demandes

- densité

- Dépendance

- Selon

- dépend

- décrire

- décrit

- Conception

- un

- Déterminer

- déterminé

- détermine

- détermination

- Développement

- Compatibles

- DID

- J'ai noté la

- différence

- différent

- La diffusion

- direction

- distribution

- divisé

- do

- DOE

- dominant

- la réduction des effectifs

- deux

- pendant

- E & T

- EA

- chacun

- "Early Bird"

- stade précoce

- même

- Efficace

- Electronique

- éléments

- intégré

- économies émergentes.

- émission

- encourager

- énergie

- améliorée

- estimation

- estimé

- EV

- évaluer

- évaluation

- Pourtant, la

- attendu

- expérience

- expérimental

- expériences

- exponentielle

- facteur

- facteurs

- Échoué

- Échec

- Fonctionnalité

- few

- champ

- Figure

- fin

- Prénom

- raccord

- flux

- Flux

- concentré

- Pour

- Force

- forçant

- formation

- quatre

- De

- plus

- se fondre

- Général

- généralement

- généré

- génère

- génération

- donne

- Global

- graduel

- Grille

- Croissance

- Vous avez

- utile

- Haute

- augmentation

- le plus élevé

- HTTPS

- identique

- IEEE

- if

- image

- l'analyse d'image

- important

- in

- Dans d'autres

- Améliore

- increased

- Augmente

- croissant

- indépendant

- indiqué

- influencer

- initiale

- des services

- l'intégration

- interconnection

- s'interconnecte

- Interfaces

- International

- développement

- introduit

- aide

- IT

- articles

- SES

- Jacques

- Japon

- joint

- connu

- laboratoire

- lac

- couche

- poules pondeuses

- Conduit

- LED

- Longueur

- moins

- Niveau

- durée de vie

- comme

- lin

- Gamme

- locales

- emplacement

- emplacements

- Location

- Longtemps

- Style

- regardé

- perte

- Faible

- baisser

- LES PLANTES

- principalement

- majeur

- fabrication

- de nombreuses

- Masse

- appariés

- Matériel

- largeur maximale

- maximales

- signifier

- significative

- mesuré

- mesures

- mécanisme

- Métal

- méthodes

- Microscope

- Microscopie

- Milieu

- migration

- mélanger

- Breeze Mobile

- Mode

- modèle

- modes

- PLUS

- (en fait, presque toutes)

- la plupart

- mouvement

- plusieurs

- Besoins

- de mise en réseau

- aucune

- nombre

- observer

- observée

- obtenir

- obtenu

- se produire

- a eu lieu

- of

- OHM

- on

- ONE

- uniquement

- d'exploitation

- or

- Autre

- ande

- plus de

- global

- paquet

- l'emballage

- Papier

- paramètre

- passage

- chemin

- chemins

- pourcentage

- performant

- effectué

- phénomène

- Physique

- Pilier

- Emplacement

- prévu

- Platon

- Intelligence des données Platon

- PlatonDonnées

- Point

- position

- possible

- défaillances

- prévoir

- préféré

- préparation

- présenté

- probabilité

- les process

- à condition de

- publié

- qualité

- assez

- R

- R & D

- rapidement

- Tarif

- rapport

- atteindre

- raison

- Les raisons

- récemment

- réduction

- référence

- reflété

- reflète

- considéré

- en ce qui concerne

- en relation

- fiabilité

- Signalé

- conditions

- un article

- Résistance

- respect

- respectivement

- résultat

- résulté

- Résultats

- Augmenter

- même

- satisfait

- Évolutivité

- balayage

- But

- Deuxièmement

- Section

- sécurisé

- seed

- semblait

- Sélectionner

- choisi

- set

- plusieurs

- sévère

- gravité

- devrait

- montrer

- montré

- montrant

- montré

- Spectacles

- côté

- Signal

- de façon significative

- Silicium

- similaires

- simulation

- depuis

- Taille

- plus lisse

- So

- sur mesure

- quelques

- Approvisionnement

- Région Sud

- groupe de neurones

- spécifiquement

- Étape

- étapes

- Standard

- statistique

- régulièrement

- étapes

- Étapes

- storage

- droit

- stress

- structure

- structures

- études

- Étude

- tel

- suffisant

- résumé

- Appareils

- Surface

- Alentours

- soupçonné

- Symposium

- combustion propre

- T

- table

- équipe

- technique

- Les technologies

- Technologie

- conditions

- tester

- examiné

- Essais

- tests

- que

- merci

- à

- qui

- La

- Là.

- donc

- thermique

- Ces

- this

- trois

- tridimensionnel

- Avec

- fiable

- à

- trop

- top

- tracer

- Transactions

- transferts

- transport

- Trend

- tv

- deux

- type

- types

- débutante

- sous

- comprendre

- unités

- jusqu'à

- États-Unis

- utilisé

- cas d'utilisation

- d'utiliser

- incontournable

- en utilisant

- d'habitude

- Info de contact.

- Plus-value

- Valeurs

- divers

- véhicule

- Véhicules

- Versus

- très

- Voir

- Tension

- W

- était

- webp

- WELL

- ont été

- quand

- Les

- qui

- WHO

- largement

- comprenant

- dans les

- des mots

- atelier

- pourra

- X

- zéphyrnet