Les tests, la métrologie et l'inspection sont essentiels à la fois pour le laboratoire et l'usine, mais les fusionner pour que les données créées dans l'un soient facilement transférées à l'autre est un défi de taille.

L'industrie des puces s'efforce de combler ces mondes séparés depuis des années, mais l'économie, la rapidité et la complexité du changement nécessitent une nouvelle approche. La poussée sans fin vers des architectures plus petites et mieux définies entraîne le besoin de solutions de contrôle de processus hautement innovantes et de plus en plus complexes qui améliorent les rendements, réduisent les coûts et accélèrent les délais de mise sur le marché. Bon nombre de ces solutions sont initialement développées en laboratoire, et leur intégration réussie dans les environnements de R&D et de fabrication à grand volume (HVM) est essentielle pour atteindre ces objectifs.

Toutefois, étant donné que les lignes de fabrication établies sont soigneusement réglées, tout nouveau test ou variation de processus doit répondre avec soin à l'automatisation, à la manipulation des matériaux, à la communication des résultats et aux exigences de débit d'un environnement de production.

« Les fabs sont, par définition, conservatrices », déclare John Sturtevant, directeur principal du développement de produits chez Siemens EDA. "Une fois qu'ils sont en cours d'exécution et qu'ils ont un rendement établi, la règle est de ne rien toucher."

Cependant, à mesure que les architectures se rétrécissent et que de nouveaux matériaux et processus de circuits intégrés sont développés, de nouvelles solutions de métrologie et de processus plus rapides qui aident à augmenter le rendement, à améliorer les profits ou à répondre aux nouvelles normes de l'industrie doivent également être ajoutées. C'est une entreprise complexe.

"Déplacer un nouvel outil dans une usine peut être difficile car les clients ont soit un processus existant qu'ils utilisent, soit ils choisissent de sauter une étape de métrologie parce que le processus est suffisamment stable", explique Juliette van der Meer, chef de produit chez Bruker. « Leurs systèmes sont soigneusement réglés et ils ne veulent pas perturber cela. Maintenant, cependant, en particulier avec l'automobile, nous voyons les réglementations pour la validation de la métrologie devenir de plus en plus strictes pour des raisons de sécurité. Cela nécessite des fabs pour mettre en œuvre ces outils de métrologie, mais cela prend du temps et cela peut être un processus majeur. C'est une grande chose.

La transition des technologies de laboratoire vers l'usine nécessite souvent une refonte complète de l'architecture matérielle. Cela inclut de nouveaux algorithmes, des serveurs puissants pour l'analyse de flux de données volumineux et des approches innovantes de l'intégration matérielle. Une attention particulière est nécessaire pour s'assurer que les performances de l'outil s'alignent sur les exigences de fabrication tout en maintenant la compatibilité avec les processus existants.

« Les responsables de fabrication et les responsables du développement de processus sont très soucieux des coûts », déclare Sturtevant. « Cela ne changera jamais. Ils vont au travail chaque jour en se demandant comment obtenir une augmentation d'un demi-point du rendement ou comment obtenir une réduction de 10 % sur un certain processus pour aider à réduire les coûts, et il n'y a pas qu'une seule solution. Il y a beaucoup de petites choses, et il se peut que si vous pouvez obtenir une amélioration de 5 % dans une fenêtre de processus et de 2 % dans une autre. Ensuite, ça s'additionne. Le problème, c'est que tout cela va coûter de l'argent. Il n'y aura pas de solution totalement gratuite.

Dans d'autres cas, cela peut nécessiter des approches entièrement nouvelles qui n'ont jamais été utilisées dans l'usine. Cela est particulièrement vrai pour les puces à ondes millimétriques 5G, qui nécessitent des tests en direct en laboratoire pour s'assurer qu'elles fonctionnent correctement, mais cela ne se traduit pas facilement dans l'usine.

"Les tests en direct en laboratoire sont assez bien compris", a déclaré Chen Chang, directeur principal du développement stratégique des affaires chez National Instruments. "Vous pouvez faire plus de caractérisation de différents matériaux, et avec les formateurs de faisceaux, les modules d'antenne peuvent avoir un effet important sur les performances. Ceux-ci sont emballés dans le combiné, donc si les gens mettent la main sur ces modules d'antenne, cela aura un grand effet. Cela est bien caractérisé dans l'environnement de laboratoire, tout au long de la certification et des tests, et les tests en direct sont essentiels. Une fois qu'ils passent du côté de la production, les tests en direct nécessitent une chambre assez coûteuse, de sorte que de nombreux fournisseurs de chipsets utilisent de nombreuses technologies d'auto-étalonnage. Ils calibrent automatiquement les modules à l'intérieur des téléphones et l'environnement réel pour les rendre plus flexibles. Mais cela alourdit également la charge des tests de validation. »

Parfois, les différences entre lab et fab concernent moins la technologie que le contexte. Les paramètres utilisés pour caractériser un processus dans un laboratoire peuvent ne pas refléter avec précision les réalités des données disponibles de la fab.

"Je dirais que c'est un gros casse-tête", déclare Randy Fish, directeur de la gestion de la gamme de produits pour le Synopsys Groupe EDA. "Pour les nouveautés, les clients nous disent qu'il est difficile de comprendre ce qu'est un Vm. est pour une part, donc ils laissent beaucoup de pouvoir sur la table en le mettant trop haut. Nous obtenons des modèles vieillissants directement des fonderies, et tout le monde caractérise avec les modèles vieillissants, et c'est bien. Mais l'une des grandes hypothèses est la charge de travail. Il doit y avoir une sorte de profil de mission sur lequel vous faites des hypothèses lorsque vous caractérisez. Si les facteurs d'activité réels ne sont pas ceux que vous avez estimés et que les conditions environnementales ne seront pas ce que vous pensiez qu'elles allaient être, cela peut produire un résultat où une pièce n'a pas assez de Vm. marge ou il reste trop de marge.

Il est donc impératif que les laboratoires démontrent des avantages tangibles et des économies de coûts pour obtenir l'adhésion des fabs. Mais convaincre les responsables de fabrication et les responsables du développement des processus des avantages et de la valeur de ces nouvelles technologies peut être une tâche ardue. La proposition de valeur doit inclure des avantages tangibles et mesurables apportés par la nouvelle solution, comme un contrôle plus strict du processus de fabrication, un gain de temps précieux ou la réponse aux défis émergents en temps réel.

Relever les fabuleux défis

Le premier défi pour déplacer un outil d'un laboratoire à une usine consiste à automatiser la technologie pour l'intégrer de manière transparente dans l'environnement de l'usine. Cela implique le développement d'une infrastructure matérielle et logicielle robuste, de mécanismes de manipulation efficaces, de processus basés sur des recettes, de normes d'étalonnage et de procédures d'étalonnage automatisées.

"Dans un laboratoire, vous travaillez souvent avec des coupons et vous les placez manuellement", explique van der Meer. « Ainsi, le premier défi est de savoir comment gérer des plaquettes pleines. Il s'agit d'ingénierie, de modifications matérielles, de choix d'un gestionnaire de plaquettes approprié et d'automatisation d'un processus effectué manuellement dans un laboratoire. Ce sont des défis que vous n'avez pas dans un laboratoire et il faut du temps pour développer et optimiser l'ensemble du flux, du logiciel et de la configuration de mesure.

Cependant, l'automatisation de la technologie n'est que la première étape pour rendre une nouvelle solution de métrologie adaptée à une usine. Une attention particulière doit également être accordée à la connectivité fab et à l'établissement d'un contrôle de processus robuste. La connectivité Fab assure une communication et un transfert de données fluides entre différents outils et systèmes au sein de l'environnement Fab. Cette connectivité est essentielle pour un contrôle et une coordination efficaces des processus. De plus, l'adaptation de l'outil à des niveaux nanométriques et le maintien de la stabilité dans des conditions environnementales variables sont essentiels pour garantir des performances fiables et cohérentes de l'outil.

Un autre défi consiste à améliorer les performances de la nouvelle solution pour répondre aux besoins exigeants de l'environnement de production. Un processus manuel qui prend plusieurs jours dans un laboratoire offre le privilège de faire de petits ajustements en temps réel pour obtenir les meilleurs résultats. Cette liberté disparaît dans un cadre hautement automatisé où les résultats sont attendus en quelques minutes, voire quelques secondes.

"Si un équipementier ou un sous-traitant souhaite réduire le rythme de battement d'une ligne SMT, il peut simplement acheter une autre machine de prélèvement et de placement, car c'est presque toujours le goulot d'étranglement", explique Tim Skunes, directeur R&D chez CyberOptics de Nordson unité commerciale. « S'ils veulent aller plus vite, ils peuvent acheter une autre machine pick-and-place, et une autre, et ainsi de suite, jusqu'à ce qu'ils soient bientôt 10 d'affilée. Mais ils n'achèteront toujours qu'un seul système d'inspection. Donc, ces systèmes apprennent mieux à suivre le rythme.

Certaines des améliorations clés nécessaires pour une transition réussie vers le laboratoire pour une nouvelle solution incluent :

- Débit considérablement plus élevé pour suivre le rythme de la nature rapide de HVM

- Améliorations de la précision et de la répétabilité pour garantir des mesures précises et le contrôle des paramètres critiques

- Algorithmes avancés et suites d'analyse de données pour extraire des informations quantitatives à partir de données brutes, permettant une analyse et une prise de décision complètes

- Cas d'utilisation d'applications pertinentes qui mettent en valeur l'efficacité et la valeur de la technologie dans des scénarios de fabrication réels.

"Non seulement vous devez effectuer l'acquisition de données à un rythme extrêmement élevé, mais vous devez également être en mesure de traiter toutes ces données et de générer des images haute fidélité", explique Skunes. "Nous développons donc la compétence dans les algorithmes, et je veux non seulement le faire de manière très précise, mais je veux le faire extrêmement rapidement."

Quelle que soit l'élégance d'une solution en laboratoire, sa transition vers une usine de R&D ou HVM n'est pas toujours justifiée ou réussie. Ce qui fonctionne bien dans un environnement de laboratoire peut ne pas fonctionner aussi bien dans la fabrication à grand volume.

« La prise en charge des exigences HVM est un grand défi », déclare Frank Chen, directeur des applications et de la gestion des produits chez Bruker Nano Surfaces & Métrologie. « Si vous souhaitez entrer dans un environnement de fabrication, il y a beaucoup d'automatisation à prendre en compte en ce qui concerne la manutention des matériaux, les rapports de résultats et le débit. Ce qui peut convenir à un environnement de R&D ou de laboratoire à faible volume n'est pas approprié pour HVM.

De plus, une intégration transparente avec l'infrastructure de fabrication existante, la robustesse dans différentes conditions environnementales et l'adéquation des outils au niveau du nanomètre sont des aspects essentiels pour rendre une technologie digne d'une fabrication.

"En production, il existe des exigences en matière de taux d'échantillonnage, de stabilité, de propreté, de sécurité ESD, d'adaptation des outils, etc.", explique Chen. « L'empreinte de l'outil est également importante car l'espace à l'intérieur d'une usine est assez précieux. Une approche « couteau suisse » typique dans les laboratoires peut ne pas être appropriée pour les fabs, qui peuvent vouloir quelque chose avec un facteur de forme plus petit pour une application très dédiée. Tous ces éléments nécessitent une réflexion et une planification minutieuses lors de l'introduction d'un nouvel outil ou d'un nouveau processus dans l'usine. »

Le contrôle des variations locales pour ces nouvelles solutions et la gestion de plusieurs paramètres et propriétés des appareils présentent des défis supplémentaires. La cohérence est importante pour garantir des rendements prévisibles et obtenir un contrôle strict sur les fenêtres de traitement.

« Au début, lorsque vous passez directement du laboratoire à l'usine, vous n'avez peut-être qu'un seul outil sur chaque site », explique Chen. "Lorsque vous déployez des flottes où il y a plusieurs outils sur le même site de production, vous devez calibrer tous les outils pour donner les mêmes mesures, avec une certaine marge. Cela doit être fait avec un étalonnage matériel et logiciel pour s'adapter aux différences d'outils, ce qui signifie malheureusement que vous vous désaccordez généralement sur l'outil le moins performant de la flotte. Ainsi, vous pouvez avoir des outils qui fonctionnent à chaud et qui sont en fait meilleurs pour les mesures, mais vous devez faire correspondre votre outil le moins performant car ils doivent tous donner les mêmes mesures.

L'élément humain

L'automatisation, la connectivité, les performances et la cohérence représentent des défis importants pour la transition d'un outil du laboratoire à l'usine, mais la prise en compte de l'élément humain est également un défi critique qui doit être pris en compte lors de la planification d'une nouvelle intégration.

La mise en œuvre de technologies de laboratoire dans les fabs nécessite une expertise spécialisée, en particulier dans des domaines tels que la conception matérielle, l'ingénierie logicielle et le développement d'algorithmes. Trouver le bon talent peut avoir un impact sur la vitesse de mise en œuvre.

« Il peut être difficile de trouver la bonne expertise », déclare van der Meer. "Les bons ingénieurs en logiciel sont rares pour tout le monde dans l'industrie. En fin de compte, vous y parvenez, mais peut-être pas à la vitesse que vous espériez au début.

Un autre problème est que, parce que les techniciens de laboratoire et les responsables de processus pour HVM ont des préoccupations différentes, ils utilisent souvent un langage différent concernant les nouvelles solutions et technologies, ce qui rend la communication entre le laboratoire et l'usine plus difficile. Il est essentiel de trouver les bonnes personnes dans les deux environnements pour coordonner l'intégration avec le moins de temps perdu.

"Vous devez accéder à des données qui vous permettent de prendre des décisions", explique Thomas Mueller, directeur principal chez Bruker. « Cela peut être très contraignant si l'opérateur d'un tel système doit être un expert AFM, un physicien expert en optique et un spectroscopiste infrarouge en plus. C'est pourquoi nous avons mis l'accent sur la rationalisation et l'automatisation du fonctionnement du système, tout en garantissant une sortie de données fiable, afin que l'on puisse vraiment se concentrer sur ces données et ce qu'elles signifient pour le processus.

Du labo à l'usine : spectroscopie AFM-IR et rayons X

L'accélération des processus de laboratoire qui ont l'avantage du temps par rapport à la nature à grande vitesse d'une fab peut avoir un impact négatif sur la proposition de valeur dérivée des résultats du laboratoire, à moins qu'une planification minutieuse et des hypothèses réalistes ne soient incluses.

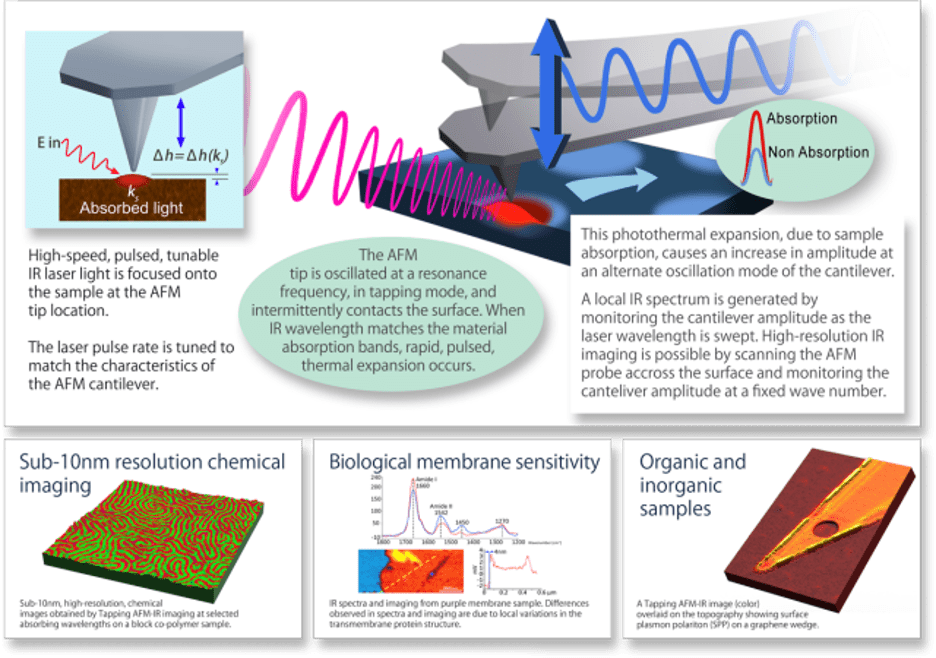

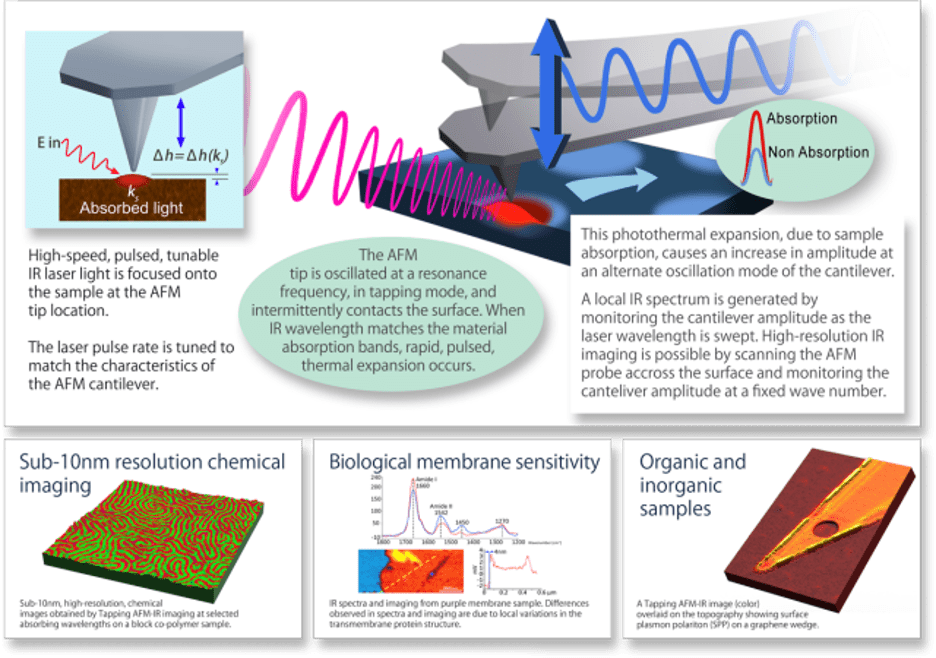

Un bon exemple de la façon dont cela peut être réalisé dans une technologie d'amélioration de la métrologie qui est passée d'un environnement de laboratoire à une usine de R&D est la microscopie à force atomique - infrarouge (AFM-IR). Les techniques AFM traditionnelles souffrent généralement de limites de diffraction qui restreignent leur résolution spatiale à quelques micromètres. Cependant, l'AFM-IR surmonte cette limitation en utilisant la pointe AFM comme détecteur infrarouge à l'échelle nanométrique. Il combine les informations topographiques obtenues à partir de l'AFM avec la spécificité chimique de la spectroscopie IR.

"La microscopie à force atomique est dans les laboratoires et les usines depuis un certain temps", explique Mueller. « Mais nous constatons maintenant une augmentation de son adoption avec la spectroscopie vibrationnelle AFM-IR qui offre une spectroscopie chimique à l'échelle nanométrique. On peut désormais effectuer une spectroscopie FTIR à une résolution inférieure à 10 nm par opposition à la résolution spatiale d'environ 10 microns dans le FTIR conventionnel. Nous parlons donc d'une amélioration de la résolution d'un facteur 1,000 XNUMX. »

Alors que l'AFM-IR présente une résolution exceptionnelle et des capacités d'identification chimique non destructives, le déplacement de l'AFM-IR du laboratoire à l'usine a nécessité d'importantes modifications matérielles et logicielles, un éclairage infrarouge précis et des algorithmes sophistiqués. Un AFM n'a pas de source de lumière infrarouge ni d'optique infrarouge, il s'agit donc d'un changement matériel important.

« Notre objectif est la spectroscopie AFM-IR photothermique », ajoute Mueller. "L'une des beautés de la technique est que le concept et la physique sont si bien compris. Conceptuellement, un laser infrarouge pulsé illumine la surface de l'échantillon, provoquant une dilatation thermique si un absorbeur est présent. La pointe sert de détecteur localisé. Cette simplicité de base conduit à des spectres interprétables, c'est-à-dire des spectres qui correspondent extrêmement bien aux bibliothèques FTIR.

La mise en œuvre de cette technologie révisée nécessite une conception, une personnalisation et une intégration minutieuses des systèmes AFM-IR spécifiquement adaptés aux exigences de la chaîne de fabrication des semi-conducteurs. Une collaboration continue entre les experts de l'AFM-IR et les ingénieurs en procédés de semi-conducteurs était nécessaire pour relever efficacement ces défis et garantir une intégration réussie sans compromettre les processus de fabrication existants.

Malgré ces problèmes, les précieuses informations fournies par l'AFM-IR sur la composition des matériaux à une résolution spatiale inférieure à 10 nm aident les usines à détecter les défaillances critiques et à améliorer la qualité globale du produit. Cela se traduit par des rendements plus élevés, des coûts réduits et des bénéfices accrus.

« L'AFM-IR permet de savoir ce qu'il y a sous la pointe, sa nature chimique. La méthode est également non destructive », ajoute Mueller. « Si un dispositif sur votre plaquette est impacté par un nano-contaminant laissé par un processus antérieur, vous pouvez placer cette plaquette entière dans le système. La plaquette n'a pas besoin d'être détruite. Même s'il est inférieur à 100 nm latéralement et aussi mince qu'un nanomètre, le système a la sensibilité et la résolution nécessaires pour obtenir un spectre infrarouge de ce contaminant que vous pouvez corréler avec une bibliothèque FTIR.

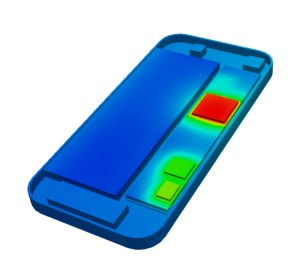

La figure 1 (ci-dessous) montre comment fonctionne l'AFM-IR. Tout d'abord, un échantillon est préparé, qui peut être constitué de films minces, de surfaces ou de nanostructures. Une sonde AFM avec une pointe pointue est mise en contact avec la surface de l'échantillon, et la pointe agit comme un détecteur IR. Un laser IR est focalisé sur l'arrière du porte-à-faux AFM, le chauffant et le faisant se dilater et se plier. Lorsque la pointe de l'AFM balaye la surface de l'échantillon, elle interagit avec les régions absorbant les infrarouges de l'échantillon, provoquant la vibration du porte-à-faux. Ces vibrations sont mesurées à l'aide de la déviation du faisceau laser réfléchi par le porte-à-faux, et un spectre IR est obtenu.

En balayant la pointe AFM à travers l'échantillon, point par point, un spectre d'absorption IR peut être acquis à chaque emplacement, générant une carte chimique haute résolution de la surface de l'échantillon. L'AFM-IR offre plusieurs avantages par rapport à la microscopie infrarouge conventionnelle, notamment la possibilité d'atteindre une résolution spatiale à l'échelle nanométrique et de surmonter les limites de diffraction. Il permet également l'identification et la cartographie des composants chimiques avec une résolution spatiale élevée, ce qui le rend utile pour étudier les caractéristiques et les défauts à l'échelle nanométrique.

Fig. 1 : Processus AFM-IR. Source : Brucker

Un autre exemple d'une transition réussie du laboratoire à l'usine est l'évolution récente de l'inspection par rayons X vers la métrologie automatisée des rayons X en ligne dans les lignes de production HVM.

"L'inspection par rayons X est depuis longtemps un outil d'analyse des défaillances courant pour l'assurance qualité", déclare Chen. « La 3DCT peut générer de très belles images, mais c'est un processus très lent. Il existe maintenant une solution pour le convertir en un outil de métrologie en ligne rapide et automatisé pour HVM qui aide à identifier les problèmes de processus plutôt que les défauts. Cette solution fabuleuse n'a jamais existé auparavant, et les clients ne savaient pas qu'ils en avaient besoin car ils ne pensaient pas que c'était possible. »

Mais la mise en œuvre n'était pas aussi simple que de fixer un chargeur de plaquettes ou un manipulateur de matériaux à l'outil. Cela a nécessité une refonte complète de l'architecture matérielle, de nouveaux algorithmes et des serveurs plus puissants pour l'analyse de flux de données volumineux.

"Il y a aussi des obstacles à l'adoption", dit Chen. « Les usines sont habituées à utiliser l'inspection par rayons X dans un laboratoire d'analyse des défaillances, qui ne peut examiner que quelques matrices et prend quelques jours pour obtenir les résultats. C'est la visibilité qu'ils avaient et ce qu'ils ont fini par accepter comme capacités de la technologie. Vous devez visualiser le défaut avec 3DCT, ce qui peut prendre des heures, et en fin de compte, des applications telles que la détection de fissures non humides sont limitées en résolution par l'outil. Désormais, grâce à la métrologie automatisée à rayons X en ligne, non seulement nous pouvons détecter les défauts, mais nous pouvons également attribuer un système de notation tel que la qualité automobile, la qualité industrielle, la qualité grand public, etc. Cette visibilité et cette quantité de données donnent la confiance nécessaire pour fixer le prix de leurs produits. de manière appropriée. Les clients le veulent hier, et l'effort pour amener cela du laboratoire à l'usine nécessite un travail d'intégration important à compresser en très peu de temps. Nous traversons actuellement cette période difficile pour certaines de ces applications. »

Conclusion

À mesure que le nombre d'étapes de processus augmente, ainsi que les taux d'échantillonnage plus élevés et le rétrécissement des règles de conception, le besoin de nouvelles solutions de métrologie efficaces et performantes devient impératif. Ces solutions doivent suivre le rythme de l'évolution de la complexité des processus de semi-conducteurs pour fournir des mesures et un contrôle précis, mais le temps disponible pour rechercher et mettre en œuvre ces nouveaux outils continue de diminuer.

Les défis liés au déplacement des équipements de fabrication de semi-conducteurs d'un environnement de laboratoire à un environnement de fabrication, que ce soit en R&D ou en HVM, sont vastes et multiformes. Des contraintes de temps et des temps de cycle de métrologie aux structures d'appareils complexes et au contrôle de nouveaux matériaux, chaque aspect nécessite des solutions innovantes et un processus de transition méticuleux. En tirant parti de la recherche à long terme, en étudiant les technologies de laboratoire existantes et en relevant les défis technologiques et d'adoption, l'industrie des semi-conducteurs peut continuer à répondre aux demandes toujours croissantes des nœuds de technologie de pointe.

- Contenu propulsé par le référencement et distribution de relations publiques. Soyez amplifié aujourd'hui.

- PlatoAiStream. Intelligence des données Web3. Connaissance Amplifiée. Accéder ici.

- Frapper l'avenir avec Adryenn Ashley. Accéder ici.

- Achetez et vendez des actions de sociétés PRE-IPO avec PREIPO®. Accéder ici.

- La source: https://semiengineering.com/from-lab-to-fab-increasing-pressure-to-fuse-ic-processes/

- :possède

- :est

- :ne pas

- :où

- $UP

- 000

- 1

- 10

- 2%

- 5G

- a

- capacité

- Capable

- A Propos

- accélérer

- Accepter

- Comptabilité

- précision

- Avec cette connaissance vient le pouvoir de prendre

- avec précision

- atteindre

- atteint

- la réalisation de

- a acquise

- Fusion / acquisition

- à travers

- activité

- actes

- présenter

- actually

- ajoutée

- ajout

- Supplémentaire

- propos

- adresser

- Ajoute

- tarifaires

- Adoption

- Avancée

- Technologie avancée

- avancement

- avantages

- anti-âge

- algorithme

- algorithmes

- Aligne

- Tous

- le long de

- aussi

- toujours

- montant

- an

- analyse

- l'analyse

- et de

- Une autre

- antenne

- tous

- quoi que ce soit d'artificiel

- Application

- applications

- une approche

- approches

- approprié

- de manière appropriée

- architecture

- SONT

- domaines

- Armée

- autour

- AS

- d'aspect

- aspects

- At

- précaution

- automatiser

- Automatisation

- automatiser

- Automation

- l'automobile

- disponibles

- RETOUR

- BE

- Faisceau

- pour créer les plus

- car

- devient

- était

- before

- Début

- va

- ci-dessous

- profiter

- avantages.

- Améliorée

- jusqu'à XNUMX fois

- Big

- tous les deux

- PONT

- apporter

- Apporté

- fardeau

- la performance des entreprises

- Développement des affaires

- mais

- acheter

- by

- venu

- CAN

- Peut obtenir

- capacités

- prudent

- prudemment

- cas

- causer

- certaines

- Certifications

- challenge

- globaux

- difficile

- Chambre

- chang

- Change

- Modifications

- caractériser

- caractérisé

- caractérise

- la chimie

- chen

- puce

- chips

- chipset

- Selectionnez

- choose

- collaboration

- moissonneuses-batteuses

- Commun

- Communication

- compatibilité

- complet

- complètement

- complexe

- complexité

- composants électriques

- complet

- compromettre

- concept

- Conceptuellement

- Préoccupations

- conditions

- confiance

- Connectivité

- conservateur

- Considérer

- considération

- considéré

- cohérent

- contraintes

- consommateur

- contact

- contexte

- continuer

- continue

- contrat

- fabricant de contrat

- des bactéries

- contrôle

- conventionnel

- conversion

- coordonner

- coordination

- Core

- Prix

- les économies de coûts

- cher

- Costs

- Couples

- fissure

- créée

- critique

- crucial

- crise

- Clients

- personnalisation

- cycle

- données

- l'analyse des données

- journée

- jours

- décisions

- diminuer

- dévoué

- exigeant

- demandes

- démontrer

- déployer

- Dérivé

- Conception

- détruit

- développer

- développé

- Développement

- dispositif

- différences

- différent

- difficile

- directement

- Directeur

- Perturber

- do

- Ne fait pas

- fait

- Ne pas

- les lecteurs

- e

- chacun

- même

- Économie

- effet

- Efficace

- de manière efficace

- efficacité

- efficace

- effort

- non plus

- élément

- économies émergentes.

- permet

- permettant

- fin

- ENGINEERING

- Les ingénieurs

- améliorer

- assez

- assurer

- Assure

- assurer

- entièrement

- Environment

- environnementales

- environnements

- l'équipements

- notamment

- d'essentielles

- établies

- établissement

- estimé

- etc

- Ether (ETH)

- Pourtant, la

- JAMAIS

- de plus en plus

- tout le monde

- évolution

- exemple

- exceptionnel

- existant

- Développer vous

- avec des données

- attendu

- expert

- nous a permis de concevoir

- de santé

- Explique

- extrêmement

- facteur

- facteurs

- Échec

- RAPIDE

- rapide

- plus rapide

- Fonctionnalités:

- few

- figues

- Figure

- BOPP

- Trouvez

- trouver

- fin

- Prénom

- Fish

- FLOTTE

- flexible

- flux

- Focus

- concentré

- numérique

- Pour

- Force

- formulaire

- gratuitement ici

- spirituelle

- De

- plein

- Gain

- générer

- générateur

- obtenez

- obtention

- Donner

- donné

- donne

- Go

- Objectifs

- aller

- Bien

- grade

- plus

- ait eu

- manipuler

- Maniabilité

- Mains

- Dur

- Matériel

- conception de matériel

- Vous avez

- ayant

- aider

- aider

- aide

- Haute

- haute performance

- haute résolution

- augmentation

- très

- en espérant

- HOT

- HEURES

- Comment

- How To

- Cependant

- HTTPS

- humain

- Élément humain

- Haies

- i

- Identification

- identifier

- if

- satellite

- Impact

- impact

- impératif

- Mettre en oeuvre

- la mise en oeuvre

- important

- améliorer

- amélioration

- améliorations

- in

- comprendre

- inclus

- inclut

- Y compris

- Améliore

- increased

- Augmente

- croissant

- de plus en plus

- industriel

- industrie

- normes de l'industrie

- d'information

- Infrastructure

- initiale

- possible

- technologie innovante

- idées.

- intégrer

- Intégration

- l'intégration

- interagit

- développement

- Découvrez le tout nouveau

- aide

- vous aider à faire face aux problèmes qui vous perturbent

- IT

- SES

- John

- juste

- juste un

- XNUMX éléments à

- ACTIVITES

- Savoir

- laboratoire

- laboratoire

- Labs

- langue

- gros

- laser

- Conduit

- APPRENTISSAGE

- au

- Laisser

- à gauche

- moins

- Allons-y

- Niveau

- niveaux

- en tirant parti

- bibliothèques

- Bibliothèque

- se trouve

- lumière

- comme

- limitation

- limites

- Gamme

- lignes

- peu

- chargeur

- locales

- emplacement

- Location

- long-term

- Style

- Lot

- le plus bas

- click

- le maintien

- majeur

- a prendre une

- FAIT DU

- Fabrication

- gestion

- manager

- Gestionnaires

- les gérer

- Manuel

- manuellement

- Fabricants

- fabrication

- de nombreuses

- Localisation

- cartographie

- Marge

- Marché

- massif

- Match

- assorti

- Matériel

- matières premières.

- Matière

- largeur maximale

- Mai..

- veux dire

- mesures

- des mesures

- mécanismes

- Découvrez

- méthode

- Métrologie

- Microscopie

- minutes

- Mission

- numériques jumeaux (digital twin models)

- Modifications

- Modules

- de l'argent

- PLUS

- Bougez

- en mouvement

- beaucoup

- plusieurs

- must

- nano

- Nature

- nécessaire

- Besoin

- nécessaire

- Besoins

- négativement

- n'allons jamais

- Nouveauté

- nouvelle solution

- nouvelles solutions

- Les nouvelles technologies

- nœuds

- maintenant

- nombre

- obtenir

- obtenu

- of

- de rabais

- Offres Speciales

- souvent

- on

- une fois

- ONE

- en cours

- uniquement

- opération

- opérateur

- opposé

- optique

- Optimiser

- or

- Autre

- ande

- sortie

- plus de

- global

- Rythme

- emballé

- paramètres

- partie

- particulièrement

- Personnes

- effectuer

- performant

- effectuer

- téléphones

- Physique

- en particulier pendant la préparation

- Place

- et la planification de votre patrimoine

- Platon

- Intelligence des données Platon

- PlatonDonnées

- Point

- possible

- power

- solide

- Precious

- précis

- Prévisible

- préparé

- représentent

- cadeaux

- la parfaite pression

- prix

- Avant

- privilège

- sonde

- procédures

- processus

- les process

- produire

- Produit

- le développement de produits

- gestion des produits

- chef de produit

- Qualité du produit

- Vidéo

- Produits

- Profil

- bénéfices

- correct

- correctement

- propriétés

- proposition

- fournir

- à condition de

- Push

- mettre

- Puts

- Questions et réponses

- qualité

- quantitatif

- Quantité

- R & D

- Tarif

- Tarifs

- plutôt

- clients

- raw

- les données brutes

- réal

- monde réel

- en temps réel

- réaliste

- réalités

- vraiment

- Les raisons

- récent

- reconcevoir

- réduire

- refléter

- reflété

- Considérer

- en ce qui concerne

- régions

- règlements

- fiable

- Rapports

- représentent

- exigent

- conditions

- Exigences

- a besoin

- un article

- Résolution

- répondre

- restreindre

- restreindre

- résultat

- Résultats

- bon

- robuste

- solidité

- RANGÉE

- Règle

- pour le running

- Sécurité

- Saïd

- même

- économie

- Épargnes

- dire

- dit

- balayage

- Rare

- scénarios

- fluide

- de façon transparente

- secondes

- sur le lien

- voir

- semi-conducteur

- supérieur

- Sensibilité

- séparé

- sert

- mise

- Paramétres

- installation

- plusieurs

- net

- Shorts

- vitrine

- Spectacles

- côté

- significative

- étapes

- simplicité

- simplement

- depuis

- site

- lent

- petit

- faibles

- lisse

- So

- Logiciels

- génie logiciel

- sur mesure

- Solutions

- quelques

- quelque chose

- disponible

- sophistiqué

- Identifier

- l'espace

- Spatial

- spécialisé

- spécifiquement

- spécificité

- Spectroscopie

- Spectre

- vitesse

- Stabilité

- stable

- Normes

- étapes

- Étapes

- Encore

- Stratégique

- entreprise stratégique

- rationaliser

- flux

- Étudier

- réussi

- Avec succès

- tel

- convient

- Surface

- combustion propre

- opération Système

- Système

- table

- Prenez

- prend

- Talent

- parlant

- Tâche

- techniques

- technologique

- Les technologies

- Technologie

- tester

- Essais

- tests

- que

- qui

- La

- leur

- Les

- puis

- Là.

- donc

- thermique

- Ces

- l'ont

- chose

- des choses

- penser

- this

- ceux

- pensée

- Avec

- débit

- plus serré

- Tim

- fiable

- fois

- pointe

- à

- ensemble

- trop

- outil

- les outils

- top

- -nous

- vers

- traditionnel

- transférer

- transféré

- transition

- transition

- traduire

- difficulté

- oui

- TOUR

- débutante

- typiquement

- En fin de compte

- sous

- compris

- malheureusement

- unité

- jusqu'à

- us

- utilisé

- d'utiliser

- en utilisant

- d'habitude

- Utilisant

- validation

- Précieux

- Plus-value

- Vaste

- fournisseurs

- très

- définition

- souhaitez

- veut

- était

- Vague

- Façon..

- we

- WELL

- ont été

- Quoi

- Qu’est ce qu'

- quand

- que

- qui

- tout en

- la totalité

- why

- sera

- fenêtres

- comprenant

- dans les

- sans

- demande

- activités principales

- de travail

- vos contrats

- monde

- pourra

- radiographie

- années

- hier

- Rendement

- rendements

- you

- Votre

- zéphyrnet