26. tammikuuta 2024

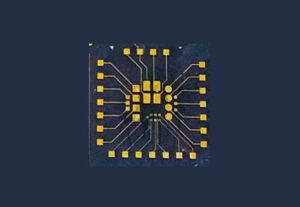

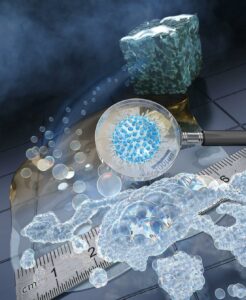

(Nanowerk-uutiset) MIT:n tutkijat ovat kehittäneet additiivinen valmistustekniikka, jolla voidaan tulostaa nopeasti nestemäisellä metallilla ja tuottaa suuria osia, kuten pöydän jalkoja ja tuolien runkoja muutamassa minuutissa. Heidän tekniikkansa, jota kutsutaan nestemäiseksi metallitulostukseksi (LMP), sisältää sulan alumiinin kerrostamisen ennalta määrättyä reittiä pitkin pienten lasihelmien kerrokseen. Alumiini kovettuu nopeasti 3D-rakenteeksi.

Nestemäisen metallin painatusprosessiin kuuluu sulan alumiinin kerrostaminen ennalta määrättyä reittiä pitkin pienten lasihelmien kerrokseen, kuten tässä näkyy. (Kuva: MIT Self-Assembly Lab)

Nestemäisen metallin painatusprosessiin kuuluu sulan alumiinin kerrostaminen ennalta määrättyä reittiä pitkin pienten lasihelmien kerrokseen, kuten tässä näkyy. (Kuva: MIT Self-Assembly Lab)

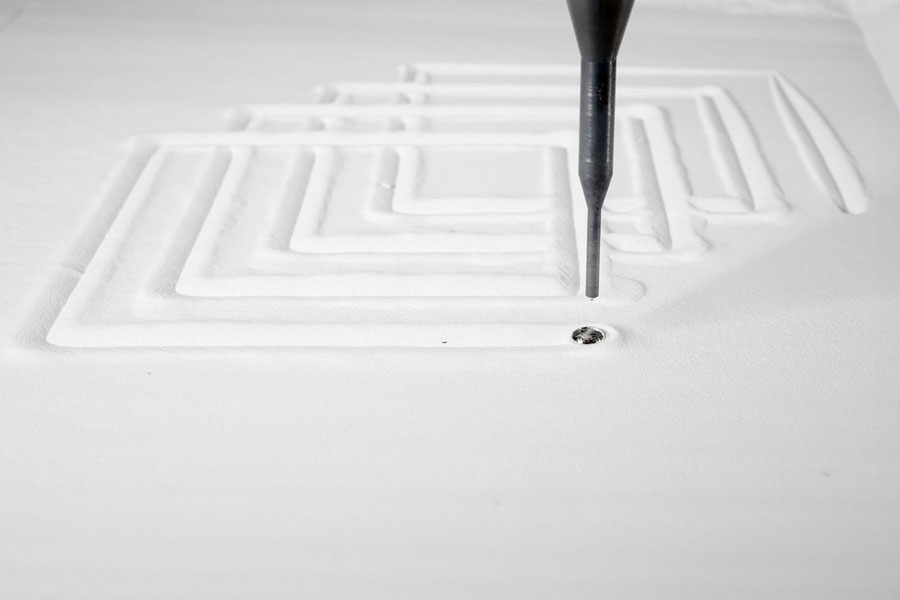

LMP-prosessi voi mahdollistaa monimutkaisten geometrioiden tulostamisen, kuten tässä näkyvän spiraalin. (Kuva: MIT Self-Assembly Lab)

LMP-prosessi voi mahdollistaa monimutkaisten geometrioiden tulostamisen, kuten tässä näkyvän spiraalin. (Kuva: MIT Self-Assembly Lab)

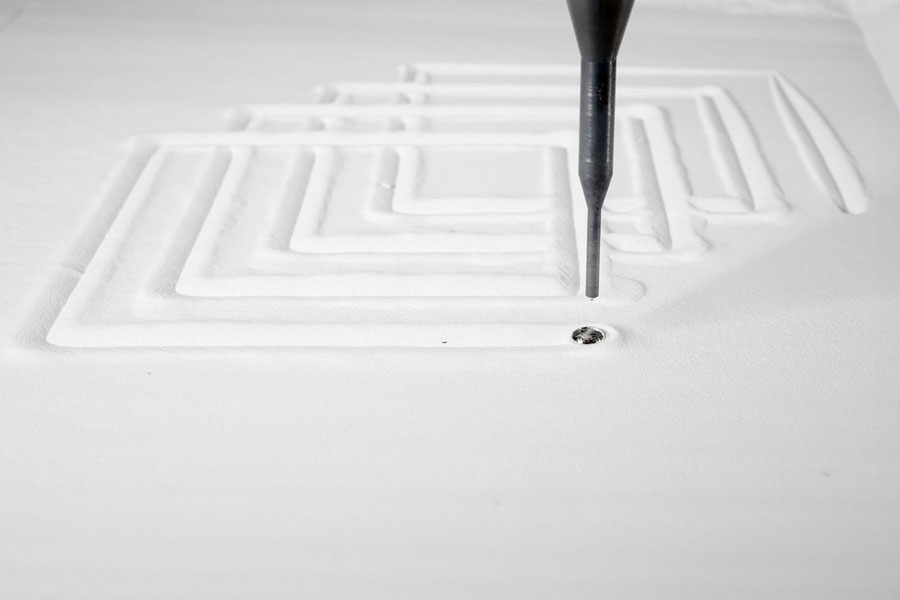

Tutkijat voivat säätää nestemäisen metallin painatusprosessin syöttönopeutta siten, että enemmän tai vähemmän materiaalia kerääntyy suuttimen liikkuessa, mikä muuttaa painetun esineen muotoa. (Kuva: MIT Self-Assembly Lab) He käyttivät LMP:tä tuottamaan nopeasti vaihtelevan paksuisia alumiinirunkoja, jotka olivat riittävän kestäviä kestämään työstöprosesseja, kuten jyrsintää ja porausta. He esittelivät LMP:n ja näiden jälkikäsittelytekniikoiden yhdistelmän tuolien ja pöydän valmistamiseksi, jotka koostuivat alhaisemman resoluution, nopeasti painetuista alumiiniosista ja muista komponenteista, kuten puukappaleista. Eteenpäin tutkijat haluavat jatkaa koneen iterointia, jotta he voivat mahdollistaa tasaisen kuumennuksen suuttimessa materiaalin tarttumisen estämiseksi ja myös sulan materiaalin virtauksen paremman hallinnan. Suuremmat suuttimen halkaisijat voivat kuitenkin johtaa epäsäännöllisiin tulosteisiin, joten teknisiä haasteita on vielä ratkaistava. "Jos voisimme tehdä tästä koneesta jotain, jota ihmiset voisivat käyttää kierrätetyn alumiinin sulattamiseen ja osien painamiseen, se muuttaisi metallinvalmistusta. Tällä hetkellä se ei ole tarpeeksi luotettava siihen, mutta se on tavoite”, Tibbits sanoo. "Me Emecolla tulemme erittäin analogisen valmistuksen maailmasta, joten oli todella vakuuttavaa nähdä nestemäisen metallin painamisen luovan vivahteita geometrioita ja mahdollistaa täysin rakenteellisia osia", sanoo Jaye Buchbinder, joka johtaa huonekaluyhtiö Emecon liiketoimintakehitystä. ei ole mukana tässä työssä. "Nestemäinen metallipainatus todella kulkee linjan kyvyssä tuottaa metalliosia mukautetuilla geometrioilla säilyttäen samalla nopean läpimenon, jota et tavallisesti saa muissa paino- tai muovaustekniikoissa. Teknologialla on varmasti potentiaalia mullistaa nykyisen metallipainatuksen ja metallin muovauksen."

Tutkijat voivat säätää nestemäisen metallin painatusprosessin syöttönopeutta siten, että enemmän tai vähemmän materiaalia kerääntyy suuttimen liikkuessa, mikä muuttaa painetun esineen muotoa. (Kuva: MIT Self-Assembly Lab) He käyttivät LMP:tä tuottamaan nopeasti vaihtelevan paksuisia alumiinirunkoja, jotka olivat riittävän kestäviä kestämään työstöprosesseja, kuten jyrsintää ja porausta. He esittelivät LMP:n ja näiden jälkikäsittelytekniikoiden yhdistelmän tuolien ja pöydän valmistamiseksi, jotka koostuivat alhaisemman resoluution, nopeasti painetuista alumiiniosista ja muista komponenteista, kuten puukappaleista. Eteenpäin tutkijat haluavat jatkaa koneen iterointia, jotta he voivat mahdollistaa tasaisen kuumennuksen suuttimessa materiaalin tarttumisen estämiseksi ja myös sulan materiaalin virtauksen paremman hallinnan. Suuremmat suuttimen halkaisijat voivat kuitenkin johtaa epäsäännöllisiin tulosteisiin, joten teknisiä haasteita on vielä ratkaistava. "Jos voisimme tehdä tästä koneesta jotain, jota ihmiset voisivat käyttää kierrätetyn alumiinin sulattamiseen ja osien painamiseen, se muuttaisi metallinvalmistusta. Tällä hetkellä se ei ole tarpeeksi luotettava siihen, mutta se on tavoite”, Tibbits sanoo. "Me Emecolla tulemme erittäin analogisen valmistuksen maailmasta, joten oli todella vakuuttavaa nähdä nestemäisen metallin painamisen luovan vivahteita geometrioita ja mahdollistaa täysin rakenteellisia osia", sanoo Jaye Buchbinder, joka johtaa huonekaluyhtiö Emecon liiketoimintakehitystä. ei ole mukana tässä työssä. "Nestemäinen metallipainatus todella kulkee linjan kyvyssä tuottaa metalliosia mukautetuilla geometrioilla säilyttäen samalla nopean läpimenon, jota et tavallisesti saa muissa paino- tai muovaustekniikoissa. Teknologialla on varmasti potentiaalia mullistaa nykyisen metallipainatuksen ja metallin muovauksen."

[Upotetun sisällön]

Tutkijat sanovat, että LMP on vähintään 10 kertaa nopeampi kuin vastaava metallilisäainevalmistusprosessi, ja menetelmä metallin lämmittämiseksi ja sulattamiseksi on tehokkaampi kuin jotkut muut menetelmät. Tekniikka uhraa resoluution nopeuden ja mittakaavan vuoksi. Vaikka se voi tulostaa komponentteja, jotka ovat suurempia kuin tyypillisesti hitaammilla lisäystekniikoilla valmistetut, ja halvemmalla, se ei voi saavuttaa suuria resoluutioita. Esimerkiksi LMP:llä valmistetut osat soveltuisivat joihinkin arkkitehtuurin, rakentamisen ja teollisen suunnittelun sovelluksiin, joissa suurempien rakenteiden komponentit eivät usein vaadi kovin hienoja yksityiskohtia. Sitä voitaisiin myös käyttää tehokkaasti nopeaan prototyyppien valmistukseen kierrätetystä tai metalliromusta. Äskettäisessä tutkimuksessa tutkijat osoittivat menettelyn tulostamalla alumiinirunkoja ja pöytien ja tuolien osia, jotka olivat riittävän vahvoja kestämään jälkipainokoneistuksen. He osoittivat, kuinka LMP:stä valmistettuja komponentteja voidaan yhdistää korkearesoluutioisiin prosesseihin ja lisämateriaaleihin toiminnallisten huonekalujen luomiseksi. ”Tämä on täysin erilainen suunta siihen, miten ajattelemme metallinvalmistusta, jolla on valtavia etuja. Sillä on myös huonoja puolia. Mutta suurin osa rakennetusta maailmastamme - ympärillämme olevat asiat, kuten pöydät, tuolit ja rakennukset - ei tarvitse erittäin korkeaa resoluutiota. Nopeus ja mittakaava sekä toistettavuus ja energiankulutus ovat kaikki tärkeitä mittareita", sanoo Skylar Tibbits, arkkitehtuurin laitoksen apulaisprofessori ja Self-Assembly Labin toinen johtaja, joka on vanhempi kirjoittaja LMP:tä esittelevässä artikkelissa."Nestemäisen metallin painatus"; PDF). Tibbitsin kanssa on mukana pääkirjailija Zain Karsan SM '23, joka on nyt tohtoriopiskelija ETH Zürichissä; sekä Kimball Kaiser SM '22 ja Jared Laucks, tutkija ja laboratorion apulaisjohtaja. Tutkimus esiteltiin Arkkitehtuurin tietokoneavusteisen suunnittelun konferenssissa ja julkaistiin äskettäin liiton julkaisussa. Nestemäisen metallin painatusprosessiin kuuluu sulan alumiinin kerrostaminen ennalta määrättyä reittiä pitkin pienten lasihelmien kerrokseen, kuten tässä näkyy. (Kuva: MIT Self-Assembly Lab)

Nestemäisen metallin painatusprosessiin kuuluu sulan alumiinin kerrostaminen ennalta määrättyä reittiä pitkin pienten lasihelmien kerrokseen, kuten tässä näkyy. (Kuva: MIT Self-Assembly Lab)

Merkittävä nopeus

Eräs rakentamisessa ja arkkitehtuurissa yleinen metallitulostusmenetelmä, jota kutsutaan lankakaaren lisäainevalmistukseksi (WAAM), pystyy tuottamaan suuria, matalaresoluutioisia rakenteita, mutta ne voivat olla herkkiä halkeilemaan ja vääntymään, koska jotkut osat on sulatettava uudelleen. tulostusprosessia. LMP puolestaan pitää materiaalin sulana koko prosessin ajan välttäen joitakin uudelleensulatuksen aiheuttamia rakenteellisia ongelmia. Tutkijat rakensivat ryhmän aikaisemman kumin nopean nestetulostuksen työn pohjalta koneen, joka sulattaa alumiinia, pitää sulan metallin ja laskee sen suuttimen läpi suurilla nopeuksilla. Suuret osat voidaan tulostaa muutamassa sekunnissa, minkä jälkeen sula alumiini jäähtyy useissa minuuteissa. ”Prosessinopeus on todella korkea, mutta sitä on myös erittäin vaikea hallita. Se on enemmän tai vähemmän kuin hanan avaaminen. Sinulla on suuri määrä materiaalia sulatettavana, mikä vie jonkin aikaa, mutta kun saat sen sulamaan, se on kuin avaisi hanan. Näin voimme tulostaa nämä geometriat hyvin nopeasti”, Karsan selittää. Tiimi valitsi alumiinin, koska sitä käytetään yleisesti rakentamisessa ja se voidaan kierrättää edullisesti ja tehokkaasti. Leivän kokoiset alumiinipalat asetetaan sähköuuniin, "joka on periaatteessa kuin suurennettu leivänpaahdin", Karsan lisää. Uunin sisällä olevat metallikäämit lämmittävät metallin 700 celsiusasteeseen, hieman alumiinin 660 asteen sulamispisteen yläpuolelle. Alumiinia pidetään korkeassa lämpötilassa grafiittiupokkaassa, ja sitten sulaa materiaalia syötetään painovoiman avulla keraamisen suuttimen kautta tulostuspetiin ennalta asetettua reittiä pitkin. He havaitsivat, että mitä suuremman määrän alumiinia ne pystyivät sulattamaan, sitä nopeammin tulostin voi toimia. "Sula alumiini tuhoaa lähes kaiken tiellään. Aloitimme ruostumattomasta teräksestä valmistetuilla suuttimilla ja siirryimme sitten titaaniin ennen kuin päädyimme keramiikkaan. Mutta jopa keraamiset suuttimet voivat tukkeutua, koska lämmitys ei aina ole täysin tasaista suuttimen kärjessä”, Karsan sanoo. Ruiskuttamalla sulaa materiaalia suoraan rakeiseen aineeseen, tutkijoiden ei tarvitse tulostaa tukia pitämään alumiinirakennetta sen muotoutuessa. LMP-prosessi voi mahdollistaa monimutkaisten geometrioiden tulostamisen, kuten tässä näkyvän spiraalin. (Kuva: MIT Self-Assembly Lab)

LMP-prosessi voi mahdollistaa monimutkaisten geometrioiden tulostamisen, kuten tässä näkyvän spiraalin. (Kuva: MIT Self-Assembly Lab)

Prosessin täydellistäminen

He kokeilivat useita materiaaleja tulostuskerroksen täyttämiseksi, mukaan lukien grafiittijauheita ja suolaa, ennen kuin valitsivat 100 mikronin lasihelmiä. Pienet lasihelmet, jotka kestävät sulan alumiinin erittäin korkean lämpötilan, toimivat neutraalina suspensiona, joten metalli voi jäähtyä nopeasti. ”Lasihelmet ovat niin hienoja, että ne tuntuvat kädessäsi silkiltä. Jauhe on niin pientä, että se ei oikeastaan muuta painetun esineen pintaominaisuuksia”, Tibbits sanoo. Upokkaassa pidetyn sulan materiaalin määrä, painokerroksen syvyys sekä suuttimen koko ja muoto vaikuttavat eniten lopullisen esineen geometriaan. Esimerkiksi kappaleen halkaisijaltaan suuremmat osat tulostetaan ensin, koska suuttimen annosteleman alumiinin määrä kapenee upokkaan tyhjentyessä. Suuttimen syvyyden muuttaminen muuttaa metallirakenteen paksuutta. LMP-prosessin avuksi tutkijat kehittivät numeerisen mallin arvioimaan materiaalin määrää, joka kerrostetaan tulostuspedille tiettynä ajankohtana. Koska suutin työntyy lasihelmijauheeseen, tutkijat eivät voi katsella sulaa alumiinia sen laskeutuessa, joten he tarvitsivat tavan simuloida, mitä tulostusprosessin tietyissä kohdissa pitäisi tapahtua, Tibbits selittää. Tutkijat voivat säätää nestemäisen metallin painatusprosessin syöttönopeutta siten, että enemmän tai vähemmän materiaalia kerääntyy suuttimen liikkuessa, mikä muuttaa painetun esineen muotoa. (Kuva: MIT Self-Assembly Lab) He käyttivät LMP:tä tuottamaan nopeasti vaihtelevan paksuisia alumiinirunkoja, jotka olivat riittävän kestäviä kestämään työstöprosesseja, kuten jyrsintää ja porausta. He esittelivät LMP:n ja näiden jälkikäsittelytekniikoiden yhdistelmän tuolien ja pöydän valmistamiseksi, jotka koostuivat alhaisemman resoluution, nopeasti painetuista alumiiniosista ja muista komponenteista, kuten puukappaleista. Eteenpäin tutkijat haluavat jatkaa koneen iterointia, jotta he voivat mahdollistaa tasaisen kuumennuksen suuttimessa materiaalin tarttumisen estämiseksi ja myös sulan materiaalin virtauksen paremman hallinnan. Suuremmat suuttimen halkaisijat voivat kuitenkin johtaa epäsäännöllisiin tulosteisiin, joten teknisiä haasteita on vielä ratkaistava. "Jos voisimme tehdä tästä koneesta jotain, jota ihmiset voisivat käyttää kierrätetyn alumiinin sulattamiseen ja osien painamiseen, se muuttaisi metallinvalmistusta. Tällä hetkellä se ei ole tarpeeksi luotettava siihen, mutta se on tavoite”, Tibbits sanoo. "Me Emecolla tulemme erittäin analogisen valmistuksen maailmasta, joten oli todella vakuuttavaa nähdä nestemäisen metallin painamisen luovan vivahteita geometrioita ja mahdollistaa täysin rakenteellisia osia", sanoo Jaye Buchbinder, joka johtaa huonekaluyhtiö Emecon liiketoimintakehitystä. ei ole mukana tässä työssä. "Nestemäinen metallipainatus todella kulkee linjan kyvyssä tuottaa metalliosia mukautetuilla geometrioilla säilyttäen samalla nopean läpimenon, jota et tavallisesti saa muissa paino- tai muovaustekniikoissa. Teknologialla on varmasti potentiaalia mullistaa nykyisen metallipainatuksen ja metallin muovauksen."

Tutkijat voivat säätää nestemäisen metallin painatusprosessin syöttönopeutta siten, että enemmän tai vähemmän materiaalia kerääntyy suuttimen liikkuessa, mikä muuttaa painetun esineen muotoa. (Kuva: MIT Self-Assembly Lab) He käyttivät LMP:tä tuottamaan nopeasti vaihtelevan paksuisia alumiinirunkoja, jotka olivat riittävän kestäviä kestämään työstöprosesseja, kuten jyrsintää ja porausta. He esittelivät LMP:n ja näiden jälkikäsittelytekniikoiden yhdistelmän tuolien ja pöydän valmistamiseksi, jotka koostuivat alhaisemman resoluution, nopeasti painetuista alumiiniosista ja muista komponenteista, kuten puukappaleista. Eteenpäin tutkijat haluavat jatkaa koneen iterointia, jotta he voivat mahdollistaa tasaisen kuumennuksen suuttimessa materiaalin tarttumisen estämiseksi ja myös sulan materiaalin virtauksen paremman hallinnan. Suuremmat suuttimen halkaisijat voivat kuitenkin johtaa epäsäännöllisiin tulosteisiin, joten teknisiä haasteita on vielä ratkaistava. "Jos voisimme tehdä tästä koneesta jotain, jota ihmiset voisivat käyttää kierrätetyn alumiinin sulattamiseen ja osien painamiseen, se muuttaisi metallinvalmistusta. Tällä hetkellä se ei ole tarpeeksi luotettava siihen, mutta se on tavoite”, Tibbits sanoo. "Me Emecolla tulemme erittäin analogisen valmistuksen maailmasta, joten oli todella vakuuttavaa nähdä nestemäisen metallin painamisen luovan vivahteita geometrioita ja mahdollistaa täysin rakenteellisia osia", sanoo Jaye Buchbinder, joka johtaa huonekaluyhtiö Emecon liiketoimintakehitystä. ei ole mukana tässä työssä. "Nestemäinen metallipainatus todella kulkee linjan kyvyssä tuottaa metalliosia mukautetuilla geometrioilla säilyttäen samalla nopean läpimenon, jota et tavallisesti saa muissa paino- tai muovaustekniikoissa. Teknologialla on varmasti potentiaalia mullistaa nykyisen metallipainatuksen ja metallin muovauksen."

- SEO-pohjainen sisällön ja PR-jakelu. Vahvista jo tänään.

- PlatoData.Network Vertical Generatiivinen Ai. Vahvista itseäsi. Pääsy tästä.

- PlatoAiStream. Web3 Intelligence. Tietoa laajennettu. Pääsy tästä.

- PlatoESG. hiili, CleanTech, energia, ympäristö, Aurinko, Jätehuolto. Pääsy tästä.

- PlatonHealth. Biotekniikan ja kliinisten kokeiden älykkyys. Pääsy tästä.

- Lähde: https://www.nanowerk.com/news2/gadget/newsid=64521.php

- :on

- :On

- :ei

- :missä

- $ YLÖS

- 10

- 12

- 26

- 3d

- 3D Printing

- 7

- 700

- 8

- 9

- a

- kyky

- pystyy

- Meistä

- edellä

- Saavuttaa

- Toimia

- todella

- lisä-

- lisäaine

- lisäaineiden valmistus

- Lisää

- säätää

- etuja

- Tuki

- Kaikki

- pitkin

- Myös

- aina

- määrä

- an

- ja

- sovellukset

- Kaari

- arkkitehtuuri

- OVAT

- noin

- AS

- Työtoveri

- Yhdistys

- At

- kirjoittaja

- välttämällä

- Pohjimmiltaan

- BE

- koska

- ennen

- Paremmin

- Iso

- Suurimmat

- Tylsä

- Leipä

- rakennettu

- liiketoiminta

- liiketoiminnan kehitys

- mutta

- by

- nimeltään

- CAN

- ei voi

- aiheutti

- Celsius

- keskus

- tietty

- Tuoli

- haasteet

- muuttaa

- muuttuviin

- ominaisuudet

- valitsi

- yhdistelmä

- yhdistetty

- Tulla

- Yhteinen

- yleisesti

- yritys

- vertailukelpoinen

- pakottava

- täysin

- monimutkainen

- osat

- kokoonpanossa

- tietokone

- Konferenssi

- johdonmukainen

- rakentaminen

- kulutus

- pitoisuus

- ohjaus

- Viileä

- Hinta

- voisi

- halkeilua

- luoda

- Luominen

- Tällä hetkellä

- asiakassuhde

- Päivämäärä

- ehdottomasti

- osoittaa

- osoittivat

- osasto

- talletettu

- talletukset

- syvyys

- Malli

- tuhota

- yksityiskohdat

- kehitetty

- Kehitys

- eri

- vaikea

- suunta

- suoraan

- do

- ei

- ei

- Dont

- alas

- haittoja

- piirustus

- aikana

- tehokkaasti

- tehokas

- tehokkaasti

- sähköinen

- upotettu

- mahdollistaa

- mahdollistaa

- päättyi

- energia

- Energian kulutus

- tarpeeksi

- täysin

- arvio

- ETH

- ETH Zurich

- Jopa

- kaikki

- selittää

- erittäin

- nopeampi

- hana

- tuntea

- harvat

- täyttää

- lopullinen

- loppu

- Etunimi

- virtaus

- varten

- Eteenpäin

- löytyi

- alkaen

- täysin

- toiminnallinen

- peli-vaihtaja

- geometria

- saada

- tietty

- lasi-

- Go

- tavoite

- menee

- rakeinen

- Ryhmän

- käsi

- Olla

- sankari

- tätä

- Korkea

- korkea resoluutio

- pitää

- pitää

- Miten

- HTTPS

- valtava

- kuva

- Vaikutukset

- tärkeä

- in

- Muilla

- Mukaan lukien

- teollinen

- sisällä

- esimerkki

- tulee

- käyttöön

- osallistuva

- liittyy

- kysymykset

- IT

- SEN

- liittyi

- jpg

- vain

- Pitää

- laboratorio

- suuri

- laaja

- suurempi

- johtaa

- Liidit

- vähiten

- jalat

- vähemmän

- pitää

- linja

- Neste

- alentaa

- kone

- tehty

- ylläpitäminen

- tehdä

- valmistus

- materiaali

- tarvikkeet

- asia

- metalli-

- Metallit

- menetelmä

- menetelmät

- Metrics

- Keskimmäinen

- pöytäkirja

- MIT

- malli

- lisää

- tehokkaampi

- eniten

- siirretty

- liikkuu

- liikkuvat

- täytyy

- Tarve

- tarvitaan

- Neutraali

- Normaalisti

- nyt

- vivahteikas

- numero

- objekti

- of

- pois

- usein

- on

- kerran

- ONE

- avaaminen

- or

- Muut

- meidän

- yli

- Voittaa

- Paperi

- osat

- polku

- Ihmiset

- phd

- kappaletta

- Platon

- Platonin tietotieto

- PlatonData

- soitin

- Kohta

- pistettä

- jälkikäsittelyä

- mahdollinen

- ennalta

- esitetty

- estää

- edellinen

- Painaa

- tulostus

- tulosteet

- menettelyt

- menettely

- prosessi

- Prosessit

- tuottaa

- valmistettu

- tuottavat

- Opettaja

- prototyyppien

- julkaistu

- työntää

- nopea

- nopeasti

- nopea

- nopeasti

- hinta

- ihan oikeesti

- äskettäinen

- äskettäin

- kierrätetty

- luotettava

- edellyttää

- tutkimus

- Tutkijat

- päätöslauselma

- mullistaa

- oikein

- kumi

- uhrata

- suolaa

- sanoa

- sanoo

- Asteikko

- Tiedemies

- sekuntia

- koska

- nähneet

- valitsemalla

- vanhempi

- useat

- Muoto

- shouldnt

- osoittivat

- silkki

- koska

- Koko

- pieni

- So

- jonkin verran

- jotain

- nopeus

- nopeudet

- Ruostumaton teräs

- alkoi

- teräs

- tarttuminen

- Yhä

- vahva

- rakenteellinen

- rakenne

- rakenteet

- opiskelija

- tutkimus

- aine

- sopiva

- Tukee

- pinta

- herkkä

- jousitus

- taulukko

- vie

- Napauttaa

- joukkue-

- Tekninen

- tekniikka

- tekniikat

- Technologies

- Elektroniikka

- ehdot

- kuin

- että

- -

- maailma

- heidän

- sitten

- Siellä.

- Nämä

- ne

- asiat

- ajatella

- tätä

- ne

- Kautta

- kauttaaltaan

- aika

- kertaa

- kärki

- Titaani

- että

- liian

- tyypillisesti

- us

- käyttää

- käytetty

- hyödynnetty

- muuttuja

- hyvin

- Video

- tilavuus

- kävelee

- haluta

- oli

- Katso

- Tapa..

- we

- HYVIN

- olivat

- Mitä

- joka

- vaikka

- KUKA

- tulee

- Johdin

- with

- puu

- Referenssit

- maailman-

- olisi

- te

- Sinun

- youtube

- zephyrnet

- Zurich