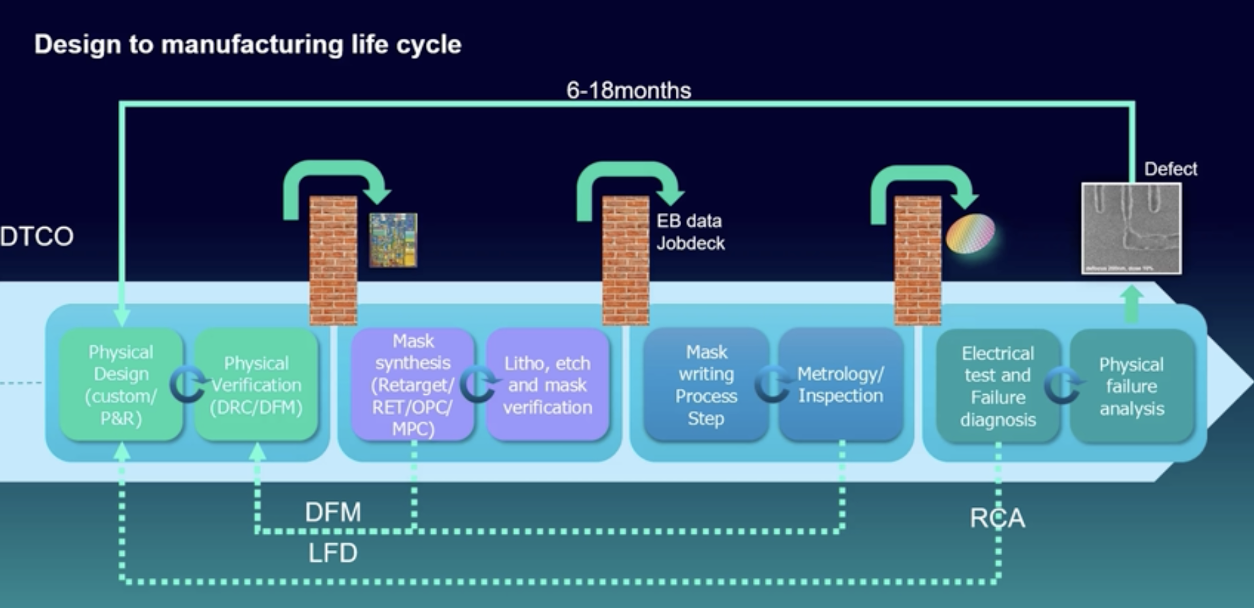

جلوگیری از انتشار عیوب سیستماتیک در فرآیند طراحی تا ساخت نیمه هادی امروزی نیازمند اعتبارسنجی، تحلیل و مراحل بهینه سازی بسیاری است. ابزارهای درگیر در این فرآیند میتوانند شامل بررسی قوانین طراحی (DRC)، تأیید تصحیح مجاورت نوری (OPC)، نوشتن ماسک و اندازهگیری/بازرسی چاپ ویفر (برای سنجش فرآیند)، اندازهشناسی/بازرسی چاپ ویفر، و تجزیه و تحلیل شکست فیزیکی برای تأیید شکست باشد. تشخیص. تبادل اطلاعات و بهینه سازی مشترک بین این مراحل فرآیند پیچیده ای است که دارای حلقه های بازخورد و بازخورد زیادی است. ارتباطات اغلب توسط "دیوار" بین بخش های مختلف فناوری فرآیند مختل می شود و نوآوری را کند می کند. در کنفرانس اخیر SPIE، زیمنس EDA یک سخنرانی کلیدی ارائه کرد که در آن مجموعه ای از رویکردها برای شکستن این دیوارها برای بهبود طراحی تراشه تا فرآیند تولید پیشنهاد شد. ببینید چگونه زیمنس قصد دارد موانع نوآوری را با گسترش بهینهسازی مشترک فناوری طراحی از بین ببرد.

درباره Keynote

SPIE جامعه بین المللی اپتیک و فوتونیک است. قدمت این سازمان به سال 1955 برمی گردد و کنفرانس آن به یک رویداد برتر برای موضوعات طراحی و ساخت پیشرفته تبدیل شده است. در رویداد امسال، زیمنس سخنرانی اصلی را که موضوع این پست است ارائه کرد. مشارکت کنندگان زیادی در ارائه حضور داشتند، از جمله Le Hong، Fan Jiang، Yuansheng Ma، Srividya Jayaram، Joe Kwan، Siemens EDA (ایالات متحده). Doohwan Kwak، زیمنس EDA (جمهوری کره)؛ Sankaranarayanan Paninjath Ayyappan، زیمنس EDA (هند). عنوان صحبت این بود گسترش بهینه سازی فناوری طراحی از راه اندازی فناوری تا HVM.

این سخنرانی بخشی از جلسه ای در مورد بهینه سازی مشترک فناوری طراحی (DTCO) بود. این مفهوم جدید نیست، اما زیمنس به کاربرد آن در محدوده وسیع تری از فرآیند، از طراحی گرفته تا تولید با حجم بالا (HVM) نگاه کرده است. ایده ها و نتایج ارائه شده پیامدهای مهمی دارند. بیایید نگاه دقیق تری بیندازیم.

آنچه ارائه شد

ابتدا، نگاهی به وضعیت فعلی استفاده از DTCO در بخشهای کلیدی اکوسیستم ارائه شد. از منظر طراحی، بسیاری از شرکتهای پیشرفته بدون فابل یک تیم DFM دارند که محدودیتهای رویکرد مبتنی بر الگو را میبیند. آنچه واقعاً مورد نیاز است فن آوری جدید برای تسهیل یادگیری عملکرد بدون وابستگی به ریخته گری است.

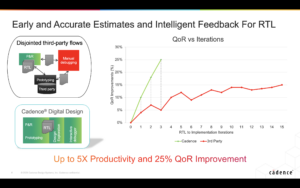

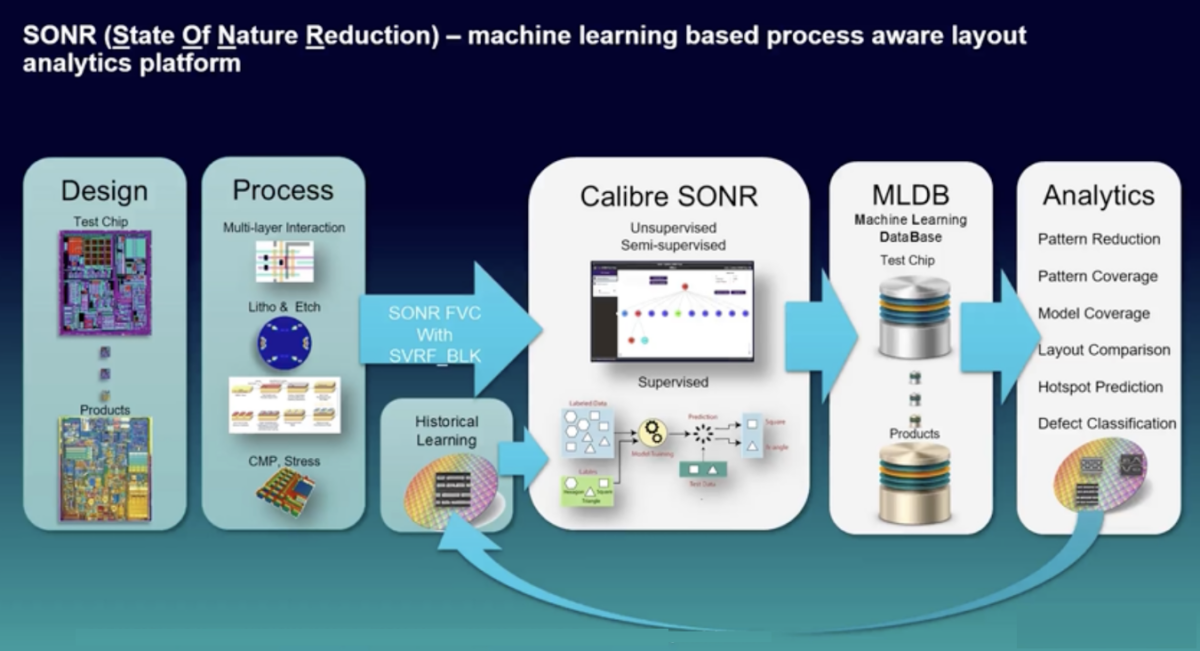

ریختهگریها از روشهای یادگیری ماشینی مبتنی بر الگوی brute-force استفاده میکنند که پرهزینه هستند اما کاملاً مؤثر نیستند. آنها همچنین به دنبال اطلاعات کاوی کارآمد از داده های عظیم تولیدی هستند که ایجاد می کنند. فروشندگان تجهیزات و فروشندگان EDA بیشتر با هم کار می کنند و راه حل های یادگیری ماشینی کارآمدتری ارائه می دهند.

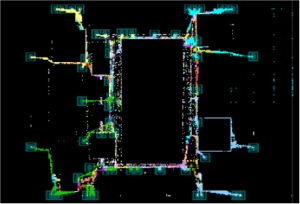

با کمی عقب نشینی، اشاره شد که دیوارهایی بین مراحل طراحی و ساخت فرآیند وجود دارد. شرکت های Fabless طرح را ایجاد می کنند، DRC را انجام می دهند و برای تولید (DFM) طراحی می کنند، سپس آن را روی دیوار به تیم OPC/RET در ریخته گری یا IDM می اندازند. طراحی وظایفی مانند OPC و تأیید را انجام میدهد و سپس دادهها برای نوشتن ماسک و اندازهشناسی/بازرسی روی دیوار دیگری پرتاب میشوند. دیوار نهایی برای ساخت است. در اینجا تست الکتریکی و تحلیل خرابی انجام خواهد شد. تا زمانی که علت اصلی شکست پیدا شود، 6-18 ماه می گذرد. این یک حلقه بازخورد بسیار طولانی است. گرافیک بالای این پست این روند را به تصویر می کشد.

DTCO تلاش می کند تا دیوارها را بشکند، اما روش های موجود ناقص هستند. DTCO سنتی خیلی زود در توسعه فرآیند شروع می شود. با شروع یک نیاز مقیاسبندی، یک سلول استاندارد تعریف میشود، و سنتز، مکان و مسیر انجام میشود تا به الگوهای اولیه و اندازهگیری عملکرد و قدرت برسد. بازده SRAM نیز انجام می شود و داده ها به طراحی سلول استاندارد باز می گردند.

آنچه در سخنرانی اصلی SPIE ارائه شد راهی برای گسترش این مفهوم بهینه سازی مشترک به کل فرآیند از طراحی تا ساخت بود. این رویکرد شامل امکان جریان آسان تر اطلاعات از طراحی تا فرآیند نهایی و تجزیه و تحلیل فیزیکی با ایجاد یک کانال اطلاعاتی است.

در حالی که این به نظر واضح می رسد، اینطور نیست. بسیاری از چالش ها با رویکردهای مشخص برای کاهش مسائل مورد بحث قرار گرفت. به عنوان مثال، طرحهای اولیه را میتوان با ژنراتورهای مصنوعی طرحبندی ایجاد کرد تا به کالیبره کردن فرآیند با مسائل طراحی واقعی با توسعه فرآیند کمک کند. این می تواند بسیاری از شگفتی هایی را که در حال حاضر با استفاده از tapeout های فرآیند اولیه مواجه شده اند، کاهش دهد.

مقابله با حجم عظیم داده چالش دیگری است. با استفاده از تکنیک های فشرده سازی پیچیده جدید، بهبود 30 برابری امکان پذیر است. این کار پردازش و تجزیه و تحلیل داده ها را تا حدودی بهبود می بخشد. مفهومی به نام هوش مصنوعی قابل توضیح می تواند به یافتن علل ریشه ای مشکلات بسیار سریعتر کمک کند. توانایی آموزش مجدد مدلهای هوش مصنوعی در مراحل بعدی فرآیند تولید بدون بیاعتبار کردن نتایج قبلی، زمینه دیگری برای بهبود است. همچنین در حوزه تجزیه و تحلیل داده ها، تکنیک هایی برای مقابله با "داده های نامتعادل" وجود دارد. برای مثال، ممکن است یک نقطه داغ در 100,000,000 الگو وجود داشته باشد.

همانطور که در شکل زیر نشان داده شده است، کنار هم قرار دادن همه اینها می تواند جریان طراحی سرتاسر کارآمدتری ایجاد کند.

برای کسب اطلاعات بیشتر

تأثیر رویکردهای ذکر شده در این ارائه اصلی قابل توجه است. تو می توانی ارائه را مشاهده کنید و به یک مقاله سفید در مورد فرآیند در اینجا دسترسی پیدا کنید. اطلاعات مفید زیادی برای به دست آوردن وجود دارد. و این گونه است که زیمنس قصد دارد موانع نوآوری را با گسترش بهینهسازی مشترک فناوری طراحی از بین ببرد.

اشتراک گذاری این پست از طریق:

- محتوای مبتنی بر SEO و توزیع روابط عمومی. امروز تقویت شوید.

- PlatoData.Network Vertical Generative Ai. به خودت قدرت بده دسترسی به اینجا.

- PlatoAiStream. هوش وب 3 دانش تقویت شده دسترسی به اینجا.

- PlatoESG. کربن ، CleanTech، انرژی، محیط، خورشیدی، مدیریت پسماند دسترسی به اینجا.

- PlatoHealth. هوش بیوتکنولوژی و آزمایشات بالینی. دسترسی به اینجا.

- منبع: https://semiwiki.com/events/339386-spie-2023-buzz-siemens-aims-to-break-down-innovation-barriers-by-extending-design-technology-co-optimization/

- : دارد

- :است

- :نه

- $UP

- 000

- 100

- 2023

- a

- توانایی

- دسترسی

- در میان

- نشانی

- پیشرفته

- AI

- مدل های هوش مصنوعی

- اهداف

- معرفی

- کم کردن

- همچنین

- an

- تحلیل

- و

- دیگر

- کاربرد

- روش

- رویکردها

- هستند

- محدوده

- AS

- At

- تلاشها

- در دسترس

- به عقب

- موانع

- اساسی

- BE

- شدن

- بوده

- در زیر

- میان

- بیت

- شکستن

- گسترده تر

- اما

- by

- نام

- CAN

- علت

- علل

- سلول

- به چالش

- چالش ها

- کانال

- بررسی

- تراشه

- نزدیک

- CO

- بیا

- آینده

- ارتباط

- شرکت

- به طور کامل

- پیچیده

- مفهوم

- بتون

- کنفرانس

- تکرار

- همکاران

- گران

- ایجاد

- ایجاد شده

- ایجاد

- جاری

- وضعیت فعلی

- در حال حاضر

- داده ها

- تحلیل داده ها

- تاریخ

- مقدار

- مشخص

- وابستگی

- طرح

- طرح

- جزئیات

- توسعه

- پروژه

- تشخیص

- بحث کردیم

- انجام شده

- پایین

- drc

- پیش از آن

- در اوایل

- آسان تر

- اکوسیستم

- موثر

- موثر

- را قادر می سازد

- پشت سر هم

- تمام

- تجهیزات

- واقعه

- مثال

- تبادل

- گسترش

- گسترش

- در مواجهه

- تسهیل کردن

- شکست

- پنکه

- سریعتر

- باز خورد

- شکل

- نهایی

- پیدا کردن

- جریان

- برای

- یافت

- ریخته گری

- از جانب

- به دست آورد

- اندازه گیری

- ژنراتور

- گرافیک

- اداره

- آیا

- کمک

- اینجا کلیک نمایید

- هنگ

- HOT

- چگونه

- HTTPS

- ایده ها

- تأثیر

- پیامدهای

- بهبود

- بهبود

- را بهبود می بخشد

- in

- شامل

- از جمله

- هندوستان

- اطلاعات

- ابداع

- بین المللی

- گرفتار

- شامل

- مسائل

- IT

- ITS

- جو

- کلید

- مفتاح

- کشور کره

- بعد

- راه اندازی

- طرح

- یاد گرفتن

- یادگیری

- محدودیت

- طولانی

- نگاه کنيد

- نگاه

- خیلی

- دستگاه

- فراگیری ماشین

- تولید

- بسیاری

- ماسک

- عظیم

- حداکثر عرض

- ممکن است..

- اندازه

- متدولوژی ها

- استخراج معدن

- کاهش

- مدل

- ماه

- بیش

- کارآمدتر

- بسیار

- نیاز

- ضروری

- جدید

- of

- غالبا

- on

- ONE

- اپتیک

- اپتیک و فوتونیک

- بهینه سازی

- or

- کدام سازمان ها

- خارج

- مشخص شده

- روی

- مقاله

- بخش

- بخش

- گذشت

- الگوهای

- انجام دادن

- کارایی

- انجام

- چشم انداز

- فیزیکی

- محل

- سکو

- افلاطون

- هوش داده افلاطون

- PlatoData

- ممکن

- پست

- قدرت

- نخست وزیر

- ارائه

- ارائه شده

- چاپ

- مشکلات

- روند

- انتشار

- پیشنهاد شده

- کاملا

- خواندن

- واقعی

- واقعا

- اخیر

- جمهوری

- نیاز

- نتایج

- ریشه

- مسیر

- قانون

- مقیاس گذاری

- حوزه

- دیدن

- مشاهده

- به دنبال

- نیمه هادی

- سلسله

- جلسه

- نشان داده شده

- زیمنس

- قابل توجه

- کند شدن

- جامعه

- مزایا

- مصنوعی

- Spot

- استاندارد

- راه افتادن

- شروع می شود

- دولت

- ایالات

- مراحل

- قابل توجه

- چنین

- شگفتی

- سنتز

- ترکیبی

- گرفتن

- صحبت

- وظایف

- تیم

- تکنیک

- پیشرفته

- آزمون

- که

- La

- سپس

- آنجا.

- اینها

- آنها

- این

- زمان

- عنوان

- به

- امروز

- با هم

- ابزار

- بالا

- موضوع

- تاپیک

- پرتاب کردن

- پرتاب شده

- سنتی

- متحد

- ایالات متحده

- استفاده

- اطلاعات مفید

- با استفاده از

- اعتبار سنجی

- مختلف

- فروشندگان

- تایید

- بسیار

- از طريق

- جلد

- دیوار

- بود

- مسیر..

- بود

- چی

- چه شده است

- که

- سفید

- کتاب سفید

- اراده

- با

- در داخل

- بدون

- کارگر

- نوشته

- بازده

- متورق

- شما

- زفیرنت