برای جلوگیری از خرابیهای احتمالی، آسیبهای کارکنان و از دست دادن تولید، شرکتهای بیشتری با نظارت از راه دور دارایی آشنا میشوند. سعی می کنند فرار کنند سیستم های تعمیر و نگهداری پیش بینی برای شناسایی مشکلات قبل از وقوع آنها در تولید، به حداقل رساندن خطرات ناشی از نارضایتی کارکنان و مشتریان و جلوگیری از ضرر پول.

خوشبختانه قرن بیست و یکم راه حل های مدرن و موثری را برای نگهداری پیش بینی کننده در تولید ارائه می دهد تا در صنایع مختلف پیاده سازی شود.

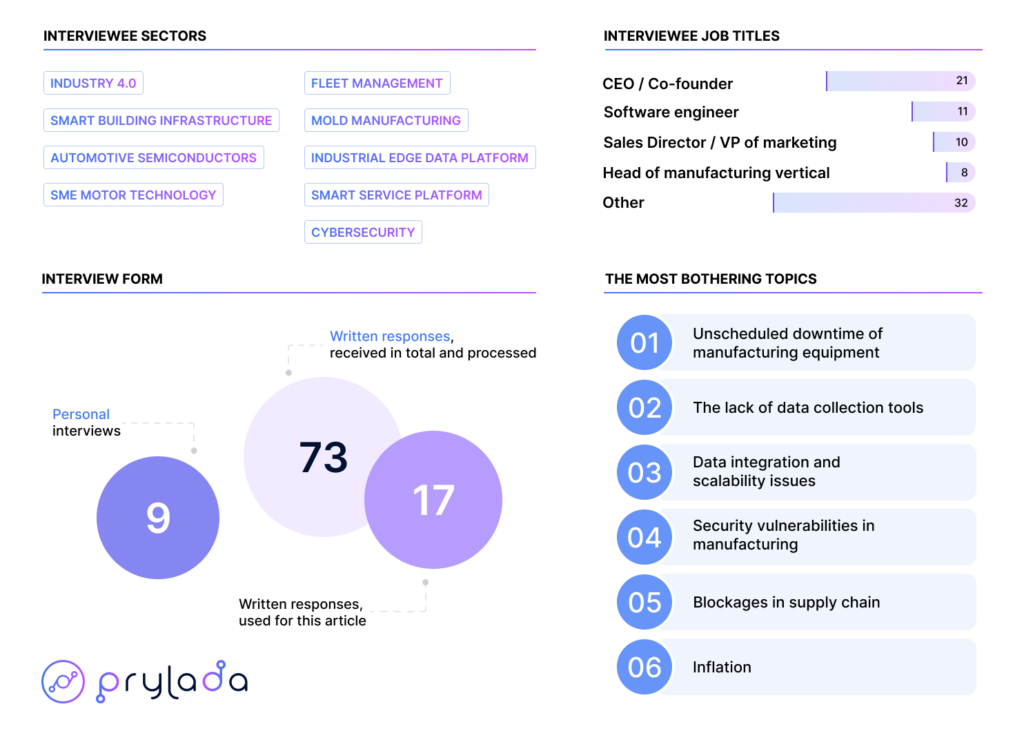

اخیراً پریلادا یک سری مصاحبه با توسعه مشتری انجام داده است که در آن با کارشناسان صنعت تولید صحبت کردیم. تیم ما هدف خود را جمع آوری اطلاعات ارزشمند در مورد آن تعیین کرده است نظارت بر دارایی و چالش های پذیرش فناوری در صنعت و نحوه حل آنها توسط شرکت ها.

در طی مصاحبهها، وضعیت فعلی بازار، آزاردهندهترین مسائل، رقابت و توصیههایی برای توسعه مؤثر در صنعت را مورد بحث قرار دادیم.

چگونه بازار تولید در 5 سال گذشته تغییر کرده است؟

ترجیحات مصرفکننده نسبت به سفارشیسازی محصول، قیمتگذاری رقابتی و بهترین چارچوبهای تحویل، محرک اصلی شرکتهای تولیدی برای تجدیدنظر در رویکرد کاری خود شدهاند. برای همگام شدن با خواسته های مدرن، آنها باید بهره وری را با اجرای فناوری های دیجیتال افزایش دهند. این فناوریها شامل راهحلهای پایداری دیجیتالی، دوقلوهای دیجیتال، روباتهای متحرک مستقل، واقعیت افزوده، هوش مصنوعی و یادگیری ماشین هستند.

"واقعیت گذشته این بود که تولیدکنندگان اضافه کاری کار می کردند، آنها کارهای بسیار دستی انجام می دادند و از آنها حمایت نمی شد. آنها به سادگی کار را انجام دادند و اکنون این کار به جایی رسیده است که این شرکت های تولیدی از انجام آن به جایی که نیاز به راه اندازی ابتکارات بزرگ تحول دیجیتال دارند، رسیده اند."

- ریچارد لبوویتز، مدیر عامل شرکت LeanDNA

تولیدکنندگان از منظر زیر شروع به فکر کردن کردند:

- ما باید خیلی بیشتر در ارتباط باشیم

- ما باید دید بهتری داشته باشیم نه تنها در مورد مسائلی که با آنها دست و پنجه نرم می کنیم، بلکه باید اقداماتی را که باید انجام دهیم.

تصویر کلی از کار همانطور که هست به اقدامات اولویتبندی تحول دیجیتال تغییر کرد. علاوه بر این، COVID-19 اهمیت شبکه های تامین قوی و سازگار را برجسته کرده است. خسارات قابل توجهی از پیامدهای پیشبینی نشده همهگیری منجر شد شرکت های صنعتی تا در استراتژی های تجاری فعلی خود تجدید نظر کنند. در نتیجه، هدف آنها بهینه سازی فرآیندهای موجود و کاهش وابستگی آنها به عوامل خارجی، در نتیجه افزایش انعطاف پذیری در برابر موقعیت های فورس ماژور بود.

تمرکز بر پایداری به نیروی محرکه ای برای استفاده بیشتر از فناوری های هوشمند IoT تبدیل می شود و صنعت تولید را هوشمندتر، کارآمدتر و پایدارتر می کند و در عین حال رفاه کارکنان را نیز بهبود می بخشد. این از طریق اتوماسیون و تحول دیجیتال اتفاق می افتد، و از تجزیه و تحلیل پیش بینی کننده برای ارائه توصیه های بهتر استفاده می کند. به نوبه خود، این به ما درک بهتری از تنگناها و چالشها میدهد.

از سوی دیگر، فرآیند پذیرش فناوریهای هوشمند جدید پیچیدهتر و زمانبرتر شده است. چالش های زنجیره تامین و کمبود پرسنل کل C-Suite را به درگیر شدن عمیق با مسائل و تصمیمات عملیاتی در سطح طبقه سوق داده است. این منجر به تعداد بیشتری از ذینفعان شد که نیاز به درک ریسکها، همسویی با مزایای ارزش پیشبینیشده و متعادل کردن این ملاحظات در برابر سایر ابتکارات شرکت داشتند.

سرعت سریع پیشرفتهای فناوری در زمینههایی مانند اتوماسیون، هوش مصنوعی و اینترنت اشیا، تولیدکنندگان را ملزم میکند تا فناوریهای جدید را در عملیات خود تطبیق داده و ادغام کنند.

با این حال، انتقال به فناوریهای جدید نظارت بر داراییها میتواند پیچیده و پرهزینه باشد و مستلزم ارتقای مهارت نیروی کار و اطمینان از سازگاری با سیستمهای موجود باشد.

همانطور که مصاحبه شوندگان ما با ما در میان گذاشتند، رایج ترین چالش ها و موانع مرتبط با این گذار را جمع آوری کردیم. در جایگاه اول، نکاتی هستند که بیشتر می شنویم. این لزوماً به این معنی نیست که آنها بحرانی ترین هستند، اما نشان دهنده شیوع آنها است. بیا شروع کنیم.

توقف برنامه ریزی نشده تجهیزات تولیدی

ساخت دستگاه های مدرن شامل فرآیندهای پیچیده با دقت بالا و تجهیزات پیچیده است. توقف برنامه ریزی نشده تجهیزات تولید به دلیل از دست دادن عملکرد و از دست رفتن زمان تولید می تواند هزینه بسیار بالایی داشته باشد. نوآوریهای اخیر در تعمیر و نگهداری پیشبینیکننده میتواند تا حد زیادی به کاهش از دست دادن بهرهوری کمک کند و در تلاش و زمان زیادی صرفهجویی کند.

یکی از تکنیک هایی که به طور موفقیت آمیزی برای تعمیر و نگهداری پیش بینی شده در تولید به کار می رود، از تجزیه و تحلیل مقادیر زیادی از داده های خطا، نگهداری و داده های ردیابی استفاده می کند. برای تقویت کیفیت دادههای مورد استفاده، پارامترهایی مانند فرآیند، مهر زمانی و اطلاعات جزئی اجزا به مدلهای خطا نسبت داده میشوند تا مجموعههای داده قوی ایجاد کنند. چندین شرکت بزرگ تولید کننده نیمه هادی گزارش داده اند که از چنین تکنیک هایی به عنوان بخشی از مدل های تعمیر و نگهداری پیش بینی خود برای بهبود بازده استفاده می کنند.

چالشها همچنان پابرجا هستند، زیرا بسیاری از فرآیندهای پیچیده تمایل به جابجاییها و جابجاییهای مکرر دارند. پارامترهای خاصی در بین اجراها تنظیم می شوند تا روند را در هدف نگه دارند. تکنیک هایی مانند حسگرهای مجازی که پیکربندی پارامتر را در زمان واقعی نظارت و ضبط می کنند، می توانند برای فعال کردن کنترل مناسب استفاده شوند. این یک حوزه تحقیقاتی فعال در حال حاضر است و محققان به طور فعال در حال بررسی تکنیک های جدید از جمله هوش مصنوعی هستند.

فقدان ابزار جمع آوری داده ها

از آنجایی که دید محدود دارایی به معنای افزایش هزینه های تعمیر و نگهداری و جایگزینی است، بسیاری از تولیدکنندگان در حال حاضر برای گرفتن داده های اولیه ماشین با مشکل مواجه هستند. این دادهها معمولاً شامل دما، ارتعاش، سرعت و سایر شاخصهای عملکرد است.

با این حال، برای بسیاری از شرکت ها، سرمایه گذاری در ابزارهای جمع آوری داده ها می تواند یک تلاش پرهزینه باشد. به همین دلیل است که آنها کار با منابع موجود را ترجیح می دهند که می تواند از بسیاری جهات مانع توسعه شود.

تولیدکنندگانی که به دنبال استفاده از داده های بلادرنگ برای نظارت بر دارایی هستند، به ابزاری نیاز دارند که بتواند به طور خودکار داده ها را از هر منبعی متصل و جمع آوری کند. در حالت ایده آل، همچنین باید بتواند داده ها را عادی و مدیریت کند، تجزیه و تحلیل انجام دهد و به راحتی با برنامه های شخص ثالث و پلت فرم های رایانش ابری ادغام شود.

یکپارچه سازی داده ها و مسائل مقیاس پذیری

زیرساختهای تولیدی اغلب شامل سیستمهای متنوعی مانند ماشینآلات، خطوط تولید و سیستمهای ابزار میشود. این سیستم ها ممکن است در زمان های مختلف و با استفاده از فناوری های مختلف پیاده سازی شده باشند. علاوه بر این، هر سیستم دادهها را در قالب خود تولید میکند و یکپارچهسازی با سیستمهای شخص ثالث را به یک کار بزرگ تبدیل میکند. فرمت های ناسازگار، مقادیر از دست رفته و عدم دقت مانع یکپارچه سازی موثر می شود.

همانطور که امکانات و فرآیندهای تولیدی تکامل می یابند، چشم انداز داده ها رشد می کند. سیستم ها باید مقیاس پذیر باشند تا حجم داده ها را افزایش دهند. اطمینان از جریان یکپارچه و کارآمد داده در سراسر عملیات تولیدی بدون تحت فشار قرار دادن زیرساخت نظارت ضروری است. دستیابی به آن با سرمایه گذاری در ابزارهای مدرن و اولویت بندی کیفیت داده ها امکان پذیر است.

آسیب پذیری های امنیتی در تولید

صنعت تولید با چشماندازی در حال تحول از تهدیدات سایبری، از حملات باجافزار گرفته تا آسیبپذیریهای زنجیره تامین، مواجه است. در زمینه سختافزار، محصولات تقلبی با کیفیت پایینتر به عنوان یک مشکل اصلی برای نیمهرساناها تصور میشد، در حالی که تراشهها نسبتاً تحت تأثیر مسائل مربوط به امنیت قرار نگرفتند.

با این حال، در چند سال اخیر، مهاجمان روش هایی را برای بهره برداری از فرآیند پیچیده ساخت نیمه هادی ها پیدا کرده اند. آنها سعی کرده اند معماری تراشه را با معرفی منطق مخرب از طریق تروجان های سخت افزاری دستکاری کنند. مهاجمان این تروجان ها را برای انکار سرویس (DoS) یا سرقت اطلاعات در نظر دارند. به طور قابل توجه، سوریه یک حمله بزرگ تروجان را گزارش کرد، که در آن مهاجمان یک تروجان به نام "سوئیچ کشتن" را در یک تراشه جاسازی کردند تا سیستم دفاع هوایی سوریه را از کار بیندازند و به آنها اجازه انجام یک حمله هوایی را بدهد.

در چند سال گذشته، سازندگان استفاده از مفاهیم تجزیه و تحلیل داده مبتنی بر یادگیری ماشین و اینترنت اشیاء (IoT) را گسترش دادند تا اطمینان حاصل کنند که تجهیزات آنها به طور مناسب محافظت می شود. در این تکنیک ها، آنها ابتدا تجهیزات را برای تمام پارامترهای مانیتورینگ مقداردهی اولیه می کنند و سپس الگوریتم های یادگیری ماشین را روی این پارامترها اعمال می کنند تا کلاس پارامتر را در خروجی پیش بینی کنند. اگر نتایج (خروجی) با پیش بینی مطابقت نداشته باشد، سازندگان ممکن است تجهیزات را علامت گذاری کنند.

سایر موانع مانع از تولید پایدار

انسداد در زنجیره تامین

سازندگان از لحاظ تاریخی با مشکلات متعددی مواجه بودند و پیشبینیهای سال 2024 نیز بیشتر همین مشکلات را نشان میدهند. با پیچیده تر شدن تجارت جهانی، تولیدکنندگان باید برای مقاومت در برابر وقفه های غیرمنتظره یا ناگهانی در شبکه های عرضه خود آماده شوند.

به گفته برخی از مصاحبه شوندگان ما، وقفه در زنجیره تامین همچنان یکی از مهم ترین مشکلات پیش روی صنعت در آینده قابل پیش بینی خواهد بود. در حال حاضر، موجودی ها در پایین ترین سطح خود در دهه های اخیر قرار دارند، که نشان می دهد محصولات خاصی در حال حاضر قابل تولید نیستند. کمبود شدید نیمه هادی ها از تایوان، چین و سایر شرکت های فراساحلی، برخی از تاسیسات تولید خودرو را مجبور به تعطیلی کرده است. تولید داخلی نیز با مشکلاتی روبرو بوده است.

تورم

در سال 2023، به دلیل افزایش تقاضا و عرضه ناکافی در همه اقتصادهای بزرگ، تورم نزدیک به دو رقمی بود. در سال آینده، قیمت نهادههای تولیدی کلیدی مانند آلومینیوم، نفت و فولاد حتی بیشتر افزایش مییابد و فشار بر کسبوکارهایی را افزایش میدهد که از قبل تلاش میکنند تا هزینهها را بدون به خطر انداختن کیفیت کاهش دهند.

مکان یابی منابع و سرمایه گذاری برای اتوماسیون نظارت بر دارایی در طول تورم دشوار است. اما تولیدکنندگان نباید پتانسیل هایی را که برای صنعت به ارمغان می آورد نادیده بگیرند. این می تواند به کاهش خطاهای دستی کمک کند و سرعت کارها را تا 10 برابر افزایش دهد.

برای مقابله با این چالش، صنعت باید بودجه ای را برای اتوماسیون اختصاص دهد و فناوری هوش مصنوعی بیشتری را برای بازرسی و خودکارسازی وظایف در زمان واقعی معرفی کند. این نه تنها به صرفه جویی در هزینه ها کمک می کند، بلکه باعث بهبود کارایی و کاهش ضایعات می شود.

چالش های پذیرش فناوری های دیجیتال

فرآیندهای تولید حول محور برنامهها و وظایف مستمر و معمولی میچرخند که توسط صدها تامینکننده و کارمند در مکانهای مختلف انجام میشود و هدف آن تولید کالاهای مصرفی است. این امر نظارت بر روال فعلی و شناسایی زمینه های بهبود را برای مشاغل بسیار دشوار می کند.

تولیدکنندگان میتوانند به راحتی هر مرحله را در کل زنجیره ارزش خود با پیادهسازی فناوریهای نظارتی مبتنی بر اینترنت اشیا در زمان واقعی ردیابی کنند. چنین فناوری هایی به آنها کمک می کند تا شکاف های موجود در اهداف پایداری خود را بهتر درک کنند و راه حل هایی برای بهبود کارایی، بازده و انطباق بیابند.

نظارت هوشمند دارایی معمولاً با دو چالش همراه است. اولین مورد شامل یکپارچه سازی و ارتقاء تجهیزات قدیمی برای سازگاری با فناوری جدید است که پتانسیل کامل Industry 4.0 را قادر می سازد. دومی، مهارت مجدد پرسنل را در نظر می گیرد تا اطمینان حاصل شود که می توانند به طور مؤثر نظارت کنند، استفاده کنند و از یک سیستم نظارتی جدید بهره مند شوند.

تولیدکنندگان کوچکتر اغلب سرمایه گذاری اولیه در فناوری جدید را دلهره آور می دانند. با این حال، درک این نکته ضروری است که هم تحول دیجیتال و هم تحول کارکنان فرآیندهای تدریجی هستند. این تغییرات یک شبه اتفاق نمی افتد.

پسگفتار

صنعت تولید در حال حاضر اثرات اتوماسیون و روباتیک مانند هوش مصنوعی، اینترنت اشیاء، حسگرها، روباتهای روی زمین و استفاده بیشتر از اتوماسیون فرآیند روباتیک را تجربه کرده است. تقاضای فزاینده برای پذیرش فناوریهای دیجیتال و مزایایی که شرکتهای تولیدی میتوانند از آنها کسب کنند، باعث رشد دیجیتالی شدن میشود.

به عنوان بخشی از تلاشهای مداوم برای رویارویی با چالشهایی که امروزه صنعت با آن مواجه است، تولیدکنندگان راهحلهای مبتنی بر اینترنت اشیا را برای نظارت بر داراییهای هوشمند پیادهسازی میکنند. با این حال، انتخاب فناوری و گزینه اجرای آن به فرصت ها و نیازهای تجاری بستگی دارد.

خرابی برنامهریزی نشده ماشینهای صنعتی، مسائل جمعآوری دادهها، آسیبپذیریهای امنیتی و محدودیتهای مقیاسپذیری آن دسته از چالشهایی هستند که ابتدا در چشمانداز تولید قرار میگیرند و میتوانند با فناوریهای نظارت مبتنی بر اینترنت اشیا برطرف شوند. چنین فناوری هایی به تولیدکنندگان داده های گرانول و متنی در سراسر زنجیره تامین می دهند تا بتوانند به سرعت مشکلات را برای اقدام مشخص کنند.

علاوه بر این، آنها همچنین می توانند مسائل بالقوه را قبل از وقوع پیش بینی کنند و از فراخوان ها و سایر خطرات زیست محیطی مهم اجتناب کنند. با گذشت زمان، فنآوریهای نظارتی، کاربران را قادر میسازد تا پیشرفت اهداف پایداری خود را پیگیری کرده و از انطباق با مقررات صنعت اطمینان حاصل کنند.

مایلیم از همه کسانی که در مصاحبه توسعه مشتری ما شرکت کردند تشکر کنیم:

- واتصال شاه، مدیر عامل شرکت تورنسل

- استفان شواب، مدیر عامل شرکت روشنفکر

- تام ریشتر، رئیس جهانی عمودهای تولید گسسته و فرآیندی برای صنایع دیجیتال در نوکیا

- نیلز آرنولد، مدیر عامل شرکت پیشروی

- دانکن کر، مدیر عامل سابق Aeristech

- ریچارد لبوویتز، مدیر عامل شرکت LeanDNA

- گلروز سینگ، معمار ایمنی SoC در NXP نیمه هادی ها

- دانی رند، هماهنگ کننده بازاریابی در انجمن آمریکایی اپراتورهای مالک، LLC

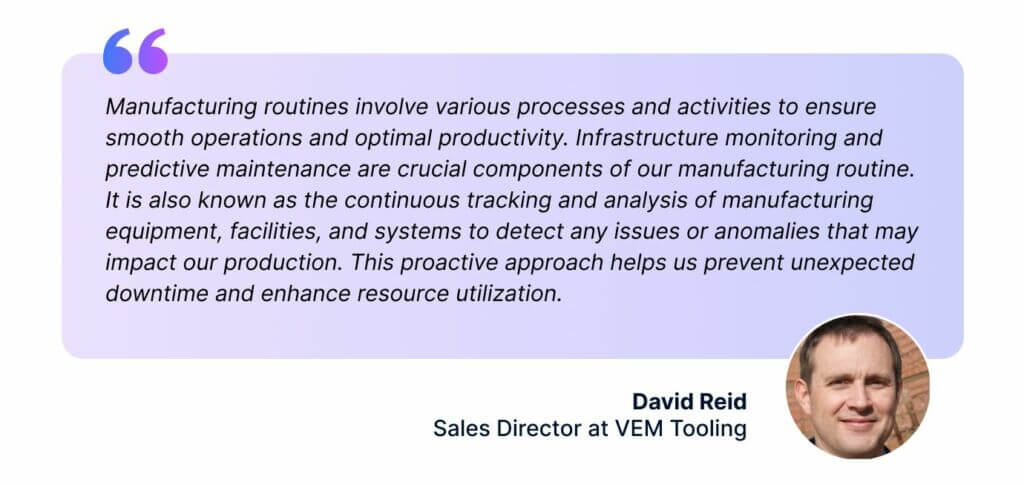

- دیوید رید، مدیر فروش در ابزار VEM

- دریک هاتاوی، مدیر فروش در VEM Medical

- هارمن سینگ، کارگردان در سایفر

- داگ لاوسون، مدیر عامل شرکت ThinkIQ

- و سایر متخصصان صنعت که نظرات آنها برای این مقاله گرفته شده است

- محتوای مبتنی بر SEO و توزیع روابط عمومی. امروز تقویت شوید.

- PlatoData.Network Vertical Generative Ai. به خودت قدرت بده دسترسی به اینجا.

- PlatoAiStream. هوش وب 3 دانش تقویت شده دسترسی به اینجا.

- PlatoESG. کربن ، CleanTech، انرژی، محیط، خورشیدی، مدیریت پسماند دسترسی به اینجا.

- PlatoHealth. هوش بیوتکنولوژی و آزمایشات بالینی. دسترسی به اینجا.

- منبع: https://www.iotforall.com/experts-discuss-predictive-maintenance-and-innovation-in-manufacturing

- : دارد

- :است

- :نه

- :جایی که

- $UP

- 1

- 10

- 2023

- 2024

- 21st

- 361

- a

- قادر

- درباره ما

- تطبیق

- در میان

- عمل

- اقدامات

- فعال

- فعالانه

- وفق دادن

- اضافه

- خطاب

- تنظیم شده

- تصویب

- اتخاذ

- پیشرفت

- در برابر

- AI

- هدف

- AIR

- الگوریتم

- تراز

- معرفی

- اختصاص دادن

- اجازه دادن

- قبلا

- همچنین

- مقدار

- an

- تحلیل

- علم تجزیه و تحلیل

- و

- پیش بینی

- هر

- برنامه های کاربردی

- درخواست

- روش

- به درستی

- معماری

- هستند

- محدوده

- مناطق

- دور و بر

- مصنوعی

- هوش مصنوعی

- AS

- دارایی

- مرتبط است

- انجمن

- At

- حمله

- حمله

- تلاش

- افزوده شده

- واقعیت افزوده

- خودکار بودن

- بطور خودکار

- اتوماسیون

- خودرو

- خود مختار

- در دسترس

- اجتناب از

- برج میزان

- موانع

- مستقر

- اساسی

- BE

- شدن

- شود

- بوده

- قبل از

- بودن

- سود

- مزایای

- بهترین

- بهتر

- میان

- بزرگ

- بالا بردن

- هر دو

- تنگناها

- به ارمغان می آورد

- بودجه

- کسب و کار

- کسب و کار

- اما

- by

- C- مجموعه

- نام

- CAN

- می توانید دریافت کنید

- نمی توان

- گرفتن

- کشتی

- قرن

- مدیر عامل شرکت

- معین

- زنجیر

- زنجیر

- به چالش

- چالش ها

- تغییر

- تبادل

- چین

- تراشه

- چیپس

- انتخاب

- کلاس

- نزدیک

- ابر

- محاسبات ابری

- CO

- جمع آوری

- مجموعه

- نظرات

- مشترک

- شرکت

- شرکت

- سازگاری

- سازگار

- مجبور

- رقابت

- رقابتی

- پیچیده

- انطباق

- جزء

- درک

- شامل

- محاسبه

- مفاهیم

- انجام

- پیکر بندی

- اتصال

- عواقب

- ملاحظات

- محدودیت ها

- زمینه

- ادامه دادن

- مداوم

- کنترل

- تعدیل کننده

- هزینه

- گران

- هزینه

- جعلی

- Covid-19

- ایجاد

- بحرانی

- جاری

- وضعیت فعلی

- در حال حاضر

- مشتری

- سفارشی سازی

- سایبر

- داده ها

- تجزیه و تحلیل داده ها

- کیفیت داده

- مجموعه داده ها

- داود

- دهه

- تصمیم گیری

- عمیقا

- دفاع

- تحویل

- تقاضا

- خواسته

- جمعیت

- خود داری از خدمات

- وابستگی

- بستگی دارد

- دقیق

- پروژه

- دستگاه ها

- مختلف

- مشکل

- مشکلات

- دیجیتال

- دگرگونی های دیجیتال

- دوقلوهای دیجیتال

- دیجیتالی

- دیجیتالی

- رقم

- مدیر

- بحث و تبادل نظر

- بحث کردیم

- مختلف

- do

- میکند

- عمل

- داخلی

- انجام شده

- داس

- دو برابر

- دو رقمی

- مدت از کار افتادگی

- راندن

- درایور

- رانندگی

- دو

- در طی

- هر

- به آسانی

- اقتصاد

- موثر

- به طور موثر

- اثرات

- بهره وری

- موثر

- تلاش

- تلاش

- هر دو

- جاسازی شده

- به کار گرفته شده

- کارمند

- کارکنان

- قادر ساختن

- فعال

- را قادر می سازد

- تلاش کن

- تعامل

- افزایش

- اطمینان حاصل شود

- حصول اطمینان از

- تمام

- محیطی

- تجهیزات

- خطاهای

- ضروری است

- حتی

- هر کس

- تکامل یابد

- به طور انحصاری

- اجرا کردن

- موجود

- منبسط

- تجربه

- کارشناسان

- بهره برداری

- بررسی

- خارجی

- در مواجهه

- چهره ها

- امکانات

- نما

- عوامل

- آشنا کردن

- کمی از

- پیدا کردن

- نام خانوادگی

- طبقه

- جریان

- تمرکز

- پیروی

- برای

- استحکام

- قابل پیش بینی

- قالب

- سابق

- مدیرعامل سابق

- نیرومند

- یافت

- مکرر

- غالبا

- از جانب

- کامل

- آینده

- شکاف

- جمع آوری

- تولید می کند

- دریافت کنید

- گرفتن

- دادن

- می دهد

- جهانی

- تجارت جهانی

- هدف

- اهداف

- رفته

- مغازه

- کردم

- تدریجی

- بیشتر

- تا حد زیادی

- رشد می کند

- رشد

- دست

- رخ دادن

- اتفاق می افتد

- سخت

- سخت افزار

- آیا

- سر

- شنیدن

- کمک

- زیاد

- برجسته

- مانع

- به لحاظ تاریخی

- چگونه

- اما

- HTTP

- HTTPS

- صدها نفر

- ایده آل

- شناسایی

- if

- چشم پوشی از

- انجام

- پیاده سازی

- اجرا

- اجرای

- اهمیت

- بهبود

- بهبود

- بهبود

- in

- شامل

- شامل

- از جمله

- افزایش

- افزایش

- افزایش

- نشان دادن

- نشان دادن

- شاخص ها

- صنعتی

- لوازم

- صنعت

- صنعت 4.0

- تورم

- اطلاعات

- شالوده

- اول

- ابتکارات

- نوآوری

- ورودی

- ادغام

- ادغام

- ادغام

- اطلاعات

- هوشمند

- قصد

- اینترنت

- اینترنت از چیزهایی که

- اینترنت اشیا (IoT)

- مصاحبه

- مصاحبه شوندگان

- مصاحبه

- به

- پیچیده

- معرفی

- معرفی

- سرمایه گذاری

- سرمایه گذاری

- سرمایه گذاری

- شامل

- اینترنت اشیا

- موضوع

- مسائل

- IT

- ITS

- کار

- JPG

- تنها

- نگاه داشتن

- کلید

- عدم

- چشم انداز

- بزرگ

- نام

- راه اندازی

- یادگیری

- رهبری

- میراث

- سطح

- سطح

- بهره برداری

- پسندیدن

- محدود شده

- خطوط

- لینک

- مکان

- منطق

- به دنبال

- خاموش

- تلفات

- از دست رفته

- خیلی

- کاهش

- پایین ترین

- دستگاه

- فراگیری ماشین

- دستگاه

- ماشین آلات

- اصلی

- نگهداری

- عمده

- باعث می شود

- ساخت

- مخرب

- مدیریت

- کتابچه راهنمای

- ساخته

- تولید کنندگان

- تولید

- صنعت تولید

- بسیاری

- بازار

- بازار یابی (Marketing)

- مسابقه

- مسائل

- حداکثر عرض

- ممکن است..

- متوسط

- به معنی

- روش

- به حداقل رساندن

- گم

- موبایل

- مدل

- مدرن

- پول

- مانیتور

- نظارت بر

- بیش

- کارآمدتر

- علاوه بر این

- اکثر

- چندگانه

- باید

- لزوما

- نیاز

- ضروری

- نیازهای

- شبکه

- جدید

- فناوری های نوین

- بعد

- نوکیا

- به ویژه

- اکنون

- عدد

- موانع

- رخ می دهد

- of

- پیشنهادات

- غالبا

- نفت

- on

- ONE

- آنهایی که

- مداوم

- فقط

- عمل

- قابل استفاده

- عملیات

- اپراتور

- فرصت ها

- بهینه سازی

- گزینه

- or

- دیگر

- ما

- تولید

- روی

- به طور کلی

- شبانه

- قریب به اتفاق

- مالک

- سرعت

- پارامتر

- پارامترهای

- بخش

- شرکت

- گذشته

- انجام دادن

- کارایی

- پرسنل

- چشم انداز

- تصویر

- قرار داده شده

- سیستم عامل

- افلاطون

- هوش داده افلاطون

- PlatoData

- نقطه

- موقعیت یابی شده

- ممکن

- پتانسیل

- پیش بینی

- پیش گویی

- پیش بینی

- پیش بینی

- تجزیه و تحلیل پیش بینی

- ترجیح می دهند

- تنظیمات

- آماده

- فشار

- شیوع

- جلوگیری از

- جلوگیری

- قیمت

- قیمت گذاری

- اولویت بندی

- مشکلات

- روند

- خودکارسازی فرایند

- فرآیندهای

- تولید

- محصول

- تولید

- بهره وری

- محصولات

- حرفه ای

- پیشرفت

- مناسب

- محفوظ

- کیفیت

- به سرعت

- نقل قول کردن

- حاشیه

- باجافزار

- حملات باج افزار

- سریع

- رسیدن به

- واقعی

- زمان واقعی

- داده های زمان واقعی

- واقعیت

- اخیر

- شناختن

- توصیه

- تجدید

- كاهش دادن

- ضایعات را کاهش دهید

- مقررات

- نسبتا

- ماندن

- باقی مانده است

- دور

- جایگزینی

- گزارش

- نیاز

- تحقیق

- محققان

- حالت ارتجاعی

- دوباره کشتن

- منابع

- نتیجه

- نتیجه

- نتایج

- ریشتر

- طلوع

- خطرات

- اتوماسیون فرایند روباتیک

- رباتیک

- ربات ها

- تنومند

- روال

- دویدن

- اجرا می شود

- قربانی کردن

- ایمنی

- حراجی

- همان

- ذخیره

- مقیاس پذیری

- مقیاس پذیر

- کمبود

- بدون درز

- دوم

- تیم امنیت لاتاری

- نیمه هادی

- نیمه هادی ها

- سنسور

- سلسله

- سرویس

- تنظیم

- مجموعه

- چند

- شدید

- به اشتراک گذاشته شده

- تغییر کرد

- شیفت

- کمبود

- باید

- نشان

- قابل توجه

- به سادگی

- شرایط

- هوشمند

- دقیق

- So

- مزایا

- حل

- برخی از

- مصنوعی

- منبع

- خاص

- سرعت

- سهامداران

- آغاز شده

- دولت

- فولاد

- استفان

- گام

- استراتژی ها

- تقویت

- قوی

- مبارزه

- تلاش

- موفقیت

- چنین

- ناگهانی

- تامین کنندگان

- عرضه

- زنجیره تامین

- چالش های زنجیره تامین

- زنجیره تامین

- پشتیبانی

- بررسی

- پایداری

- قابل تحمل

- سوریه

- سیستم

- سیستم های

- تایوان

- گرفتن

- صورت گرفته

- هدف

- کار

- وظایف

- تیم

- تکنیک

- فنی

- فن آوری

- پیشرفته

- تمایل

- تشکر

- که

- La

- سرقت

- شان

- آنها

- خودشان

- سپس

- اینها

- آنها

- اشیاء

- تفکر

- شخص ثالث

- این

- کسانی که

- فکر

- تهدید

- از طریق

- سراسر

- بدین ترتیب

- زمان

- زمان بر

- بار

- برچسب زمان

- به

- ابزار

- ابزار

- نسبت به

- رد

- مسیر

- تجارت

- دگرگونی

- انتقال

- تروجان

- امتحان

- تلاش

- دور زدن

- دوقلوها

- دو

- به طور معمول

- بی تأثیر

- فهمیدن

- درک

- غیر منتظره

- پیش بینی نشده

- بالا بردن مهارت

- us

- استفاده

- استفاده کنید

- استفاده

- کاربران

- استفاده

- با استفاده از

- سودمندی

- ارزشمند

- اطلاعات ارزشمند

- ارزش

- ارزشها

- متفاوت است

- VeloCity

- عمودی

- بسیار

- مجازی

- دید

- جلد

- آسیب پذیری ها

- بود

- ضایعات

- راه

- we

- بود

- چی

- که

- در حین

- WHO

- که

- چرا

- اراده

- با

- در داخل

- بدون

- مهاجرت کاری

- نیروی کار

- کارگر

- سال

- سال

- هنوز

- بازده

- زفیرنت